Introduction

Le mois dernier, Hassan, un chef de projet saoudien, m'a contacté, frustré. Son équipe avait installé 500 presse-étoupes en laiton “ nickelé ” dans une usine de dessalement côtière, pour découvrir une corrosion importante après seulement 90 jours. Les certificats de test du fournisseur semblaient légitimes, mais le placage avait une épaisseur d'à peine 2 microns au lieu des 10 microns spécifiés. Cette défaillance lui a coûté $28 000 en pièces de rechange et en main-d'œuvre, sans compter les retards pris dans le projet qui ont nui à la réputation de son entreprise.

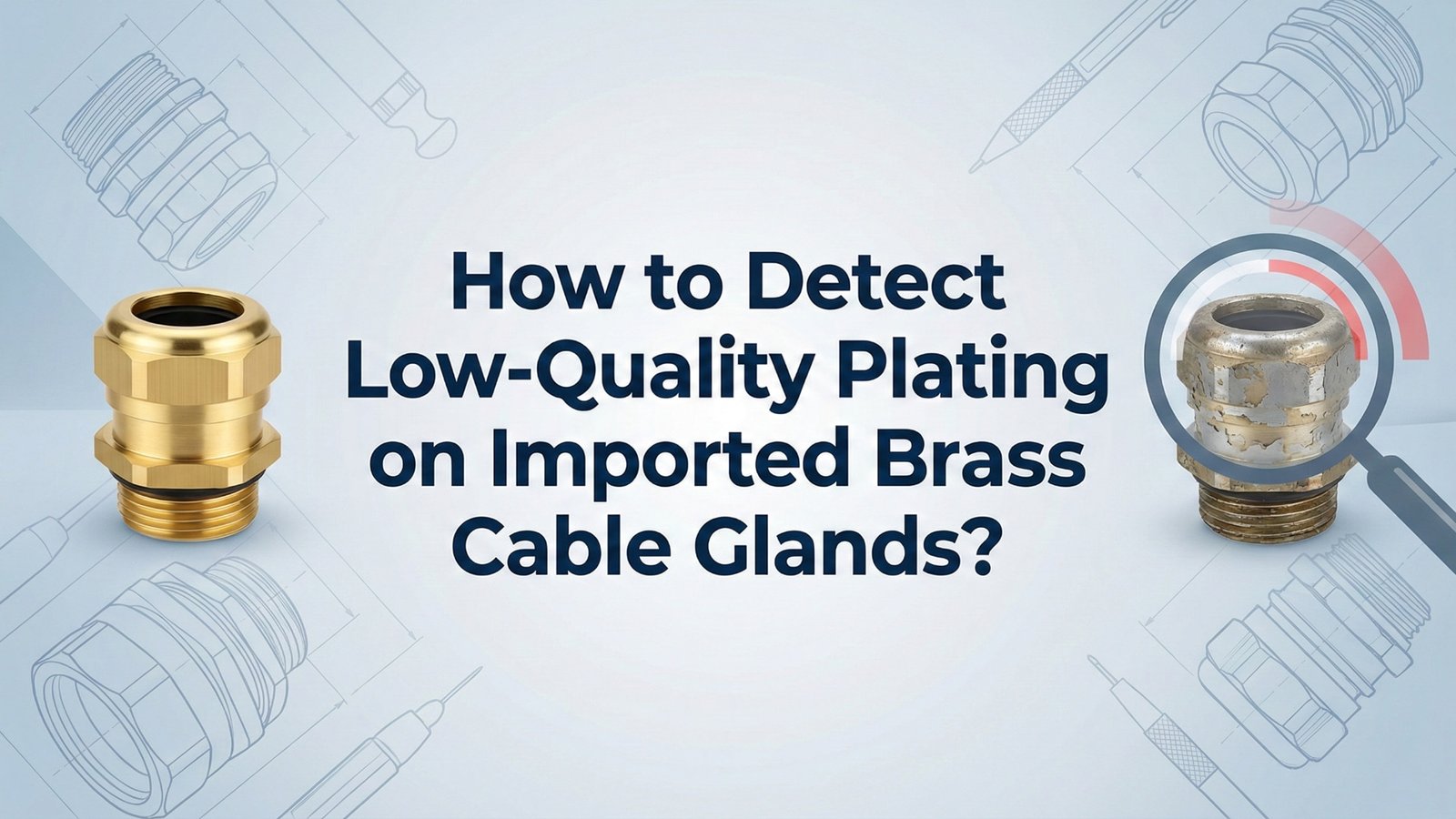

Le placage de mauvaise qualité sur les presse-étoupes en laiton est l'un des défauts les plus courants mais aussi les plus difficiles à détecter dans les composants électriques importés. Il entraîne une corrosion prématurée, des indices de protection IP non conformes et des pannes électriques catastrophiques dans les mois suivant l'installation.

Je m'appelle Samuel, je suis directeur commercial chez Bepto Connector, et au cours des dix dernières années, j'ai aidé des centaines d'acheteurs à distinguer les revêtements de qualité authentique des revêtements cosmétiques qui ne résistent pas aux conditions réelles. Cet article vous fournira des techniques d'inspection pratiques, des protocoles de tests en laboratoire et des méthodes de vérification des fournisseurs afin de protéger vos projets contre les revêtements de qualité inférieure, avant leur installation et non après leur défaillance.

Table des matières

- Quels sont les principaux types de placage utilisés sur les presse-étoupes en laiton et leurs indicateurs de qualité ?

- Comment effectuer des inspections sur le terrain afin d'identifier les défauts de placage avant l'installation ?

- Quels tests en laboratoire permettent de révéler de manière définitive un placage de mauvaise qualité sur les glandes en laiton ?

- Comment vérifier les déclarations des fournisseurs en matière de placage et prévenir les certifications frauduleuses ?

Quels sont les principaux types de placage utilisés sur les presse-étoupes en laiton et leurs indicateurs de qualité ?

Comprendre la métallurgie du placage est votre première défense contre les produits de mauvaise qualité. Tous les presse-étoupes “ nickelés ” ou “ chromés ” ne sont pas créés égaux : la préparation du matériau de base, l'épaisseur du placage et les couches de finition déterminent les performances réelles.

Les trois principaux systèmes de placage

Les presse-étoupes en laiton utilisent généralement l'une des trois méthodes de placage suivantes, chacune présentant des caractéristiques de qualité distinctes :

Nickelage (Ni) : Le plus courant pour les applications industrielles. Les versions de qualité utilisent nickel chimique (EN)1 ou nickel électrolytique d'une épaisseur de 8 à 12 microns. Offre une excellente résistance à la corrosion conformément aux normes ASTM B733. Le nickel de mauvaise qualité présente une couleur gris terne plutôt qu'argent brillant et mesure moins de 5 microns.

Chromage (Cr) : Décoratif et fonctionnel. Une spécification adéquate est triple couche : sous-couche de cuivre (10-15 μm) + couche intermédiaire de nickel (8-12 μm) + couche supérieure de chrome (0,3-0,8 μm). Le chrome de mauvaise qualité ignore complètement la couche de nickel, ce qui entraîne une corrosion par piqûres rapide.

Zingage (Zn) : Option économique pour les environnements intérieurs secs. Le zinc de qualité comprend jaune ou transparent revêtement de conversion au chromate2 (selon ISO 9227) avec une épaisseur minimale de 8 μm. Le zingage bon marché présente une corrosion blanche (oxyde de zinc) quelques semaines après avoir été exposé à l'humidité.

Indicateurs de qualité visuelle

Un placage de haute qualité présente les caractéristiques suivantes :

- Couleur uniforme : Pas de taches sombres, de traces ou de variations de couleur sur la surface

- Texture lisse : Aucune rugosité, aucun bouton ni aucune texture en peau d'orange lorsqu'on l'observe avec un grossissement de 10x.

- Couverture complète : Aucun substrat en laiton visible à la base des filets, sur les surfaces internes ou dans les zones en retrait.

- Adhérence correcte : Pas d'écaillage, de décollement ou de cloques autour des bords ou des points de tension

Matrice de compatibilité des matériaux

Différents environnements exigent différents types de placage :

| Environnement | Placage recommandé | Épaisseur minimale | Norme clé |

|---|---|---|---|

| Séchage à l'intérieur | Zinc + chromate | 8 μm | ISO 9227 (96 h NSS) |

| Humidité intérieure | Nickel (électrolytique) | 10 μm | ASTM B733 SC2 |

| Extérieur/Côte | Nickel + chrome | 12 μm Ni + 0,5 μm Cr | ASTM B456 |

| Exposition chimique | Nickel chimique | 15-25 μm | ASTM B733 SC4 |

| Marine (eau salée) | Acier inoxydable 316 (sans placage) | N/A | ASTM A276 |

Le danger caché : le placage flash

La pratique la plus trompeuse est le “ placage flash ”, une couche décorative ultra-fine (1 à 3 microns) qui semble acceptable dans l'entrepôt, mais qui n'offre aucune protection contre la corrosion. David, un responsable des achats allemand, a expliqué que son équipe utilise désormais un simple test à l'aimant : un placage en nickel épais authentique est non magnétique, tandis que le laiton plaqué flash reste magnétique, car la fine couche de nickel ne masque pas les propriétés du substrat en laiton.

Comment effectuer des inspections sur le terrain afin d'identifier les défauts de placage avant l'installation ?

Vous n'avez pas besoin d'un laboratoire de métallurgie pour détecter la plupart des défauts de placage. Ces techniques éprouvées sur le terrain prennent 5 à 10 minutes par lot d'échantillons et permettent de détecter 80% de problèmes de qualité avant qu'ils n'atteignent votre site d'installation.

Protocole d'inspection visuelle (vérification en 5 minutes)

Étape 1 : Examen au grossissement

Utilisez une loupe de bijoutier 10x ou un objectif macro pour smartphone pour inspecter :

- Racines des filets (zone la plus courante pour un placage incomplet)

- Surfaces internes des alésages (souvent non plaquées sur les presse-étoupes bon marché)

- Surfaces de contact des contre-écrous (ne doivent pas présenter de traces de couleur laiton)

- Sceller les zones de compression (le placage doit être complet pour éviter corrosion galvanique3)

Signaux d'alerte : Couleur laiton visible partout, marques de piqûres, texture rugueuse ou décoloration.

Étape 2 : Test avec du ruban adhésif

Appliquez fermement du ruban adhésif Scotch 3M (ou un ruban adhésif sensible à la pression équivalent) sur la surface plaquée, puis retirez-le rapidement à 90°. Un placage de qualité ne laisse aucune trace de matière sur le ruban adhésif. Si vous constatez la présence de résidus métalliques sur le ruban adhésif, cela signifie que le placage a une mauvaise adhérence et qu'il s'abîmera rapidement.

Étape 3 : Test de résistance aux rayures

À l'aide d'une pièce de monnaie en cuivre (plus souple que le nickel/chrome), appliquez une forte pression et essayez de rayer la surface. Un placage de qualité résiste aux rayures ; un placage de mauvaise qualité expose immédiatement le substrat en laiton.

Essais quantitatifs sur le terrain

Mesure d'épaisseur avec jauge de revêtement

Un mesureur numérique d'épaisseur de revêtement (tel que l'Elcometer 456 ou équivalent, investissement d'environ 1 500 à 800 livres) fournit des mesures instantanées non destructives :

- Effectuez 5 lectures par joint à différents endroits.

- L'épaisseur moyenne doit être conforme à la spécification ±10%.

- Rejeter les lots présentant une variation >20% entre les lectures (indique un processus de placage incohérent).

Simulation au brouillard salin (test de 48 heures)

Mélangez une solution saline 5% (50 g de sel par litre d'eau) et immergez les glandes échantillons pendant 48 heures à température ambiante. Un placage de qualité ne présente aucune corrosion ; un placage de mauvaise qualité développe des taches de rouille, une corrosion blanche ou une décoloration.

Le “ test de résistance à l'eau bouillante ”

C'est ma méthode préférée pour évaluer rapidement les fournisseurs :

- Faire bouillir de l'eau dans un récipient

- Plonger les glandes échantillons pendant 30 minutes.

- Retirer et laisser sécher complètement à l'air libre.

- Vérifiez s'il y a des cloques, des écaillures ou des changements de couleur.

Un placage de qualité reste inchangé. Un placage de mauvaise qualité se dégrade immédiatement, car les contraintes thermiques révèlent une faible adhérence et des couches de revêtement minces.

Quels tests en laboratoire permettent de révéler de manière définitive un placage de mauvaise qualité sur les glandes en laiton ?

Lorsque vous évaluez un nouveau fournisseur ou enquêtez sur une défaillance sur le terrain, les tests professionnels en laboratoire fournissent des preuves irréfutables. Voici les tests les plus importants pour vérifier le placage des presse-étoupes en laiton.

Fluorescence X (XRF)4 Analyse

La spectroscopie XRF identifie la composition et l'épaisseur exactes du placage en 60 secondes sans endommager l'échantillon :

- Coût : $50-100 par échantillon dans les laboratoires commerciaux

- Ce que cela révèle : Couches métalliques réelles présentes (détecte le faux “ nickel ” qui est en réalité du zinc)

- Vérification des spécifications : Mesure l'épaisseur en plusieurs points avec une précision de ±0,5 μm.

La catastrophe de l'usine de dessalement de Hassan a été confirmée par des tests XRF, qui ont révélé que le “ placage de nickel de 10 microns ” était en réalité constitué de 2 microns de nickel sur 3 microns de cuivre, une spécification frauduleuse que les faux certificats du fournisseur n'ont pas pu dissimuler.

Essai au brouillard salin (NSS selon ASTM B117)

La référence en matière de vérification de la résistance à la corrosion :

- Durée du test : 96 heures minimum pour les presse-étoupes à usage intérieur, plus de 240 heures pour les applications marines

- Critères de réussite : Aucune corrosion des métaux communs, <5% taches superficielles autorisées

- Coût : $200-400 par lot testé dans des laboratoires accrédités

Métallographie transversale

Pour une analyse définitive, découpez un échantillon de gland et examinez les couches de placage au microscope :

- Révèle la structure exacte des couches (séquence cuivre → nickel → chrome)

- Identifie les vides, les fissures ou la contamination dans le placage

- Mesure l'épaisseur précise dans les zones critiques telles que les racines des filets.

Essai d'adhérence selon la norme ASTM B571

Des protocoles normalisés de test de flexion et de choc thermique quantifient l'adhérence du placage :

- Pliez le corps du presse-étoupe à 90° et vérifiez qu'il ne présente pas de fissures/écaillures.

- Cycle thermique de -40 °C à +120 °C (10 cycles) et inspection

- Un placage de qualité ne présente aucun défaut ; un placage de mauvaise qualité échoue immédiatement.

Résultats des tests comparatifs

Voici les données issues de notre laboratoire de contrôle qualité comparant un placage authentique à un placage de qualité inférieure :

| Paramètre d'essai | Nickelage de qualité | Placage de mauvaise qualité | Norme d'essai |

|---|---|---|---|

| Épaisseur (moyenne) | 10,2 μm | 3,1 μm | ISO 1463 (XRF) |

| Brouillard salin (nombre d'heures avant corrosion) | 480+ heures | 48 heures | ASTM B117 |

| Adhérence (test au ruban adhésif) | Pas de suppression | Suppression de 30% | ASTM D3359 |

| Dureté (Vickers) | 450-600 HV | 180-250 HV | ASTM E384 |

Comment vérifier les déclarations des fournisseurs en matière de placage et prévenir les certifications frauduleuses ?

La dure réalité : environ 30% de certificats de test provenant de fournisseurs à bas prix contiennent des données falsifiées. Voici comment mettre en place un système de vérification qui permet de détecter les fraudes avant qu'elles ne vous coûtent de l'argent.

Signaux d'alerte lors de la vérification des documents

Vérification de l'authenticité des certificats :

- Vérification des coordonnées du laboratoire : Appelez directement le laboratoire d'essai en utilisant les coordonnées figurant sur son site web officiel (et non sur le certificat). Vérifiez le numéro du rapport et la date de l'essai.

- Validation de l'accréditation : Les laboratoires légitimes détiennent ISO/IEC 170255 Accréditation. Consultez la base de données publique de l'organisme d'accréditation.

- Signaler les numéros suspects : Les certificats frauduleux comportent souvent des numéros de rapport séquentiels pour différentes dates ou un format identique pour plusieurs laboratoires “ différents ”.

Référence croisée des spécifications :

- Demandez les données brutes des tests (graphiques du spectre XRF, photos du brouillard salin), et pas seulement les tableaux récapitulatifs.

- Comparez les dates des certificats aux dates de production : les certificats antérieurs à la date de production sont impossibles.

- Vérifiez que les descriptions des échantillons testés correspondent aux spécifications réelles de votre produit.

Liste de contrôle pour l'audit des fournisseurs

Lorsque vous rendez visite à un fabricant de presse-étoupes en laiton, inspectez son processus de placage :

Indicateurs de qualité de la ligne de placage :

- Réservoirs de prétraitement : Processus en 5 étapes minimum (dégraissage → décapage à l'acide → rinçage → activation → rinçage)

- Surveillance du bain de placage : pH-mètres, régulateurs de température et registres réguliers d'analyses chimiques

- Mesure de l'épaisseur : Jauges de revêtement en ligne ou échantillonnage systématique à l'aide de jauges portatives

- Traitement des eaux usées : Exigence légale indiquant un fonctionnement légitime

Documents à fournir :

- Organigramme du processus de placage avec paramètres de temps/température

- Certificats des fournisseurs de produits chimiques pour le sulfate de nickel, les agents de brillance, etc.

- Registres d'étalonnage pour les jauges d'épaisseur (devraient être annuels)

- Système de traçabilité par lots reliant les produits finis aux registres des bains de placage

Programmes de vérification par des tiers

Pour les projets de grande valeur, envisagez les stratégies de protection suivantes :

Inspection avant expédition (PSI) :

Faites appel à SGS, Bureau Veritas ou TUV pour inspecter et tester les échantillons avant que les marchandises ne quittent l'usine. Le coût est généralement de $300-800 par inspection, mais cela permet d'éviter des catastrophes comme celle de Hassan, qui coûtent $28 000.

Conditions de paiement sous séquestre :

Structurez le paiement comme suit : acompte de 30%, 60% à l'approbation du PSI, 10% après vérification de l'installation. Cela incite les fournisseurs à maintenir la qualité.

Protocole de conservation des échantillons :

Exigez des fournisseurs qu'ils conservent des échantillons de placage de chaque lot de production pendant 12 mois. En cas de défaillance sur le terrain, vous pouvez exiger que les échantillons conservés soient soumis à des tests en laboratoire afin de prouver leur conformité aux spécifications.

Établir des relations à long terme avec les fournisseurs

L'approche de David après plusieurs déceptions avec des fournisseurs : il travaille désormais exclusivement avec des fabricants qui fournissent :

- Visite guidée de l'usine sur réservation préalable

- Contact direct avec le responsable qualité (pas seulement avec le service commercial)

- Acceptation des tests effectués par des tiers aux frais de l'acheteur

- Tarification transparente reflétant les coûts réels du placage (un placage au nickel de qualité ajoute $0,15-0,30 par presse-étoupe M20 par rapport au zinc bon marché)

Chez Bepto, nous appliquons une politique de transparence totale en matière d'audits clients et fournissons des rapports de test TUV authentifiés avec des codes QR renvoyant vers la base de données de vérification du laboratoire de test, car nous savons que la confiance dans les relations B2B repose sur la transparence, et pas seulement sur des certificats.

Conclusion

La détection d'un placage de mauvaise qualité sur les presse-étoupes en laiton importés nécessite une approche multicouche : les inspections visuelles permettent de détecter les défauts évidents, les mesures d'épaisseur du revêtement quantifient les spécifications, les tests au brouillard salin valident la résistance à la corrosion et la vérification des fournisseurs empêche les certifications frauduleuses. Investissez 10 minutes dans une inspection adéquate par lot et $500 dans un mesureur d'épaisseur numérique : cela vous reviendra infiniment moins cher que de remplacer des installations défectueuses ou de perdre votre réputation en raison de défaillances prématurées dues à la corrosion. N'attendez pas d'apprendre une leçon qui coûte $28 000, comme Hassan l'a fait ; mettez en œuvre ces méthodes de détection dès aujourd'hui et exigez la transparence de vos fournisseurs.

FAQ sur la détection d'un placage de mauvaise qualité sur les presse-étoupes en laiton

Q : Quelle est l'épaisseur minimale acceptable du placage de nickel pour les presse-étoupes en laiton dans les applications industrielles ?

A : Les presse-étoupes en laiton de qualité industrielle doivent être recouverts d'au moins 8 à 10 microns de nickel, conformément à la norme ASTM B733 SC2. Dans les environnements côtiers ou chimiques, une protection anticorrosion adéquate nécessite 12 à 15 microns.

Q : Puis-je utiliser un aimant pour détecter un faux placage de nickel sur des presse-étoupes en laiton ?

A : En partie. Un nickelage épais (>8 μm) est faiblement magnétique ou non magnétique, tandis qu'un nickelage fin permet au magnétisme du substrat en laiton de dominer. Cependant, ce test n'est pas définitif : utilisez des jauges d'épaisseur de revêtement pour plus de précision.

Q : Combien de temps les presse-étoupes en laiton plaqué de qualité doivent-ils résister aux essais au brouillard salin ?

A : Les presse-étoupes en laiton nickelé de qualité doivent résister à plus de 240 heures de brouillard salin neutre (ASTM B117) sans corrosion du métal de base. Les presse-étoupes destinés à un usage intérieur doivent résister à au moins 96 heures ; ceux destinés à un usage maritime doivent résister à plus de 480 heures.

Q : Quel est le coût d'une analyse par placage XRF sur des échantillons de presse-étoupes ?

A : Les laboratoires d'essais commerciaux facturent entre $50 et 100 par échantillon pour l'analyse de l'épaisseur et de la composition par XRF. Les essais par lots (5 à 10 échantillons) bénéficient souvent de tarifs réduits compris entre $30 et 50 par échantillon, avec un délai d'exécution de 2 à 3 jours.

Q : Pourquoi certains presse-étoupes en laiton présentent-ils une corrosion verte malgré leur nickelage ?

A : La corrosion verte (oxyde/carbonate de cuivre) indique un défaut de placage lorsque l'humidité a atteint le substrat en laiton à travers des trous d'épingle, des rayures ou des zones où le revêtement est incomplet. Cela prouve que l'épaisseur du placage est insuffisante ou que l'adhérence est mauvaise.

-

Découvrez le procédé de nickelage chimique et ses avantages en matière de protection anticorrosion industrielle. ↩

-

Comprendre comment les revêtements de conversion au chromate améliorent la durabilité et l'adhérence du zingage. ↩

-

Découvrez le mécanisme de la corrosion galvanique et les stratégies pour la prévenir dans les environnements industriels. ↩

-

Découvrez comment la technologie de fluorescence X (XRF) permet de mesurer l'épaisseur des revêtements de manière non destructive et précise. ↩

-

Accédez aux exigences officielles de l'accréditation ISO/IEC 17025 pour vérifier la compétence des laboratoires d'essais. ↩