L'hiver dernier, j'ai reçu un appel bouleversant de Robert, un installateur solaire du Minnesota, qui était confronté à de multiples défaillances de connecteurs sur un parc solaire de 2 MW. Après enquête, nous avons découvert qu'une décharge de traction inappropriée avait provoqué des micro-mouvements dans les câbles pendant les cycles thermiques, entraînant une dégradation des contacts et des pertes de puissance supérieures à $15 000 par mois. Cette leçon coûteuse montre qu'une décharge de traction appropriée n'est pas seulement un détail technique, mais qu'elle est essentielle pour la fiabilité et la rentabilité du système.

Une décharge de traction appropriée pour les câbles solaires au niveau des connecteurs implique l'utilisation de presse-étoupes, de capuchons de décharge de traction et de méthodes de fixation appropriés pour empêcher le transfert des contraintes mécaniques du mouvement du câble aux connexions électriques, garantissant ainsi une fiabilité à long terme dans les installations photovoltaïques extérieures. Une décharge de traction efficace protège contre la dilatation thermique, les charges de vent et les contraintes d'installation qui peuvent compromettre l'intégrité des connecteurs sur des systèmes d'une durée de vie de plus de 25 ans.

Chez Bepto Connector, nous avons été témoins d'innombrables installations où une décharge de traction inadéquate a entraîné des défaillances prématurées, des réclamations au titre de la garantie et des risques pour la sécurité. Grâce à notre décennie d'expérience dans la fabrication de connecteurs solaires, je vais partager les principes essentiels et les techniques pratiques qui garantissent que les connexions de vos câbles solaires restent sûres et fiables tout au long de leur durée de vie.

Table des matières

- Qu'est-ce que la décharge de traction et pourquoi est-elle essentielle pour les connecteurs solaires ?

- Quels sont les principaux types de solutions de décharge de traction pour les applications solaires ?

- Comment choisir la bonne méthode de décharge de traction pour votre installation ?

- Quelles sont les meilleures pratiques pour l'installation d'une décharge de traction sur les connecteurs solaires ?

- FAQ sur la décharge de traction des câbles solaires

Qu'est-ce que la décharge de traction et pourquoi est-elle essentielle pour les connecteurs solaires ?

La décharge de traction représente l'un des aspects les plus négligés et pourtant essentiels de la conception des connecteurs solaires, car elle a un impact direct sur la fiabilité, la sécurité et les performances à long terme du système dans des environnements extérieurs exigeants.

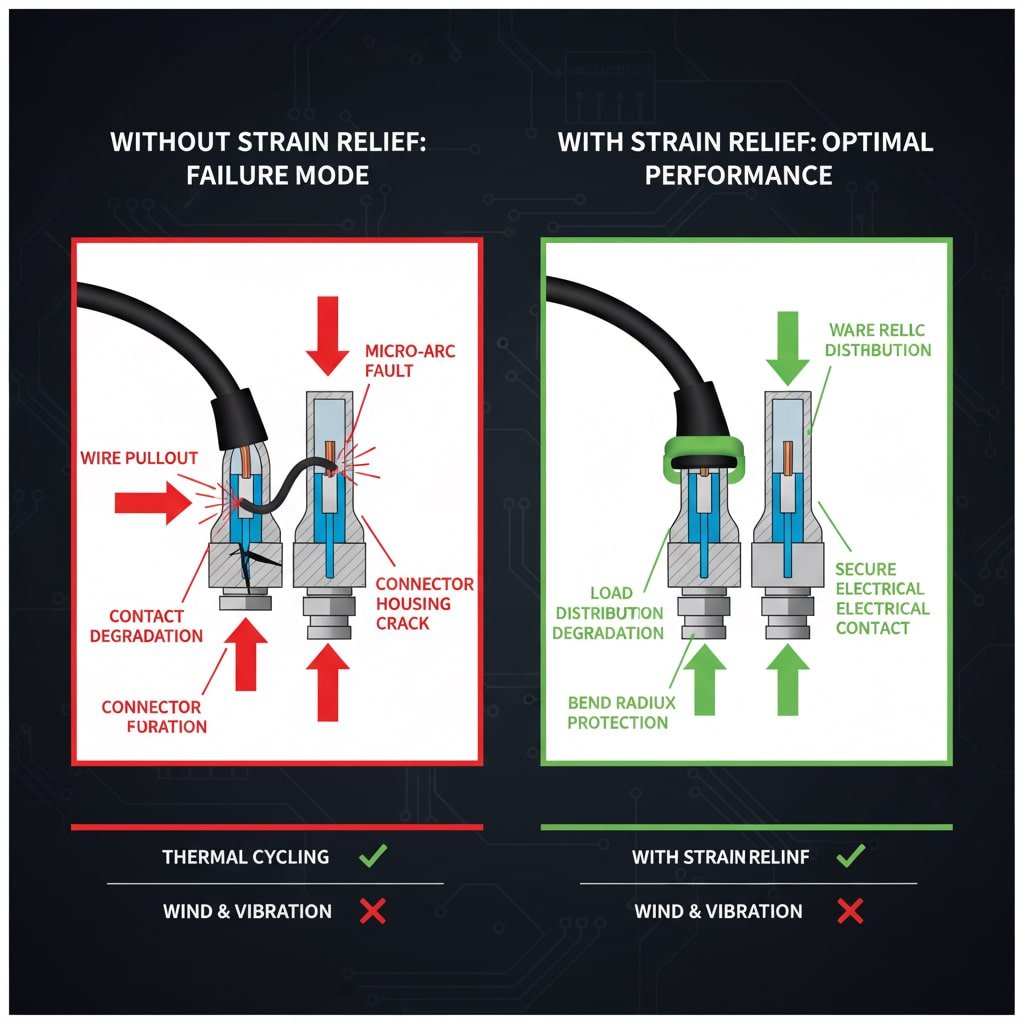

La décharge de traction empêche les contraintes mécaniques dues au mouvement du câble, à la dilatation thermique, à la charge du vent et aux forces d'installation de se transférer aux points de connexion électrique des connecteurs solaires, protégeant ainsi contre la dégradation des contacts, l'arrachement des fils et les défaillances prématurées. En l'absence d'une décharge de traction appropriée, les moindres mouvements du câble peuvent provoquer micro-perçage1Le connecteur peut être endommagé, ce qui augmente la résistance et peut entraîner une défaillance du connecteur.

Comprendre les contraintes mécaniques dans les installations solaires

Effets du cyclage thermique : Les câbles solaires subissent quotidiennement des variations de température allant de -40°C à +90°C, entraînant des dilatations et des contractions qui créent des tensions répétitives sur les connexions. En l'absence de décharge de traction, ces cycles entraînent défaillance due à la fatigue2 des composants mécaniques et électriques.

Chargement environnemental : Les forces du vent, l'accumulation de glace et la dilatation thermique des structures de montage créent des charges dynamiques auxquelles les câbles doivent s'adapter. Une décharge de traction appropriée répartit ces forces sur la longueur du câble au lieu de les concentrer à l'interface du connecteur.

Contraintes d'installation : L'acheminement des câbles pendant l'installation nécessite souvent des courbes serrées et des forces de traction qui peuvent endommager les connecteurs s'ils ne sont pas correctement gérés par des systèmes de décharge de traction.

Modes de défaillance en l'absence d'une décharge de traction appropriée

| Type de défaillance | Cause | Conséquence | La prévention |

|---|---|---|---|

| Tire-fil | Tension excessive | Circuit ouvert, défaut d'arc | Presse-étoupe avec poignée |

| Dégradation du contact | Micro-mouvement | Résistance accrue, chauffage | Botte de décharge de traction |

| Dommages à l'isolation | Rayon de courbure aigu | Défaut de mise à la terre, risque de sécurité | Protection du rayon de courbure |

| Fissure dans le boîtier du connecteur | Concentration des contraintes | Infiltration d'eau, corrosion | Répartition de la charge |

En travaillant avec Maria, chef de projet en Arizona pour une installation de 50 MW, j'ai appris l'importance cruciale d'une planification systématique de la décharge de traction. "Samuel", explique-t-elle lors de notre visite du site, "nous avons d'abord essayé de réduire les coûts en utilisant des connecteurs de base sans décharge de traction intégrée. En l'espace de six mois, nous avons enregistré plus de 200 défaillances de connecteurs dues aux contraintes du cycle thermique. Les coûts de remplacement et les temps d'arrêt ont largement dépassé les économies initiales réalisées grâce à des composants moins chers."

Impact économique des défaillances de la décharge de traction

Coûts directs :

- Remplacement du connecteur : $50-200 par défaillance

- Coûts de main-d'œuvre : $100-500 par visite de réparation

- Temps d'arrêt du système : $500-2000 par jour de perte de production

- Réclamations au titre de la garantie et exposition à la responsabilité

Coûts indirects :

- Réduction des performances et de l'efficacité du système

- Augmentation des besoins de maintenance

- Impact sur les primes d'assurance

- Questions relatives à la réputation et à la satisfaction des clients

Considérations réglementaires et de sécurité

Une décharge de traction appropriée est exigée par divers codes électriques et normes de sécurité :

Exigences NEC3: L'article 690 exige des connexions de câbles sûres qui évitent les tensions sur les terminaux.

Normes CEI : IEC 628524 spécifie les exigences d'endurance mécanique pour les connecteurs solaires

Certification UL : La norme UL 6703 prévoit des tests de décharge de traction dans le cadre de l'homologation des connecteurs.

Exigences en matière d'assurance : De nombreuses politiques exigent des installations conformes au code, y compris une décharge de traction appropriée.

Quels sont les principaux types de solutions de décharge de traction pour les applications solaires ?

Les installations solaires nécessitent diverses solutions de décharge de traction adaptées à des types de câbles spécifiques, à des conditions environnementales et à des exigences de charge mécanique, chacune offrant des avantages distincts pour différentes applications.

Les principales solutions de décharge de traction pour les connecteurs solaires comprennent les presse-étoupes intégrés, les capuchons de décharge de traction, les colliers de serrage, les systèmes de conduits flexibles et les boucles de service, le choix étant basé sur le diamètre du câble, l'exposition à l'environnement, la charge mécanique et les exigences en matière d'accessibilité de l'installation. Chaque méthode répond à des contraintes spécifiques et à des défis d'installation communs aux systèmes photovoltaïques.

Presse-étoupes intégrés

Presse-étoupes filetés : Solution la plus courante avec entrée filetée, mécanisme de préhension interne et joint d'étanchéité. Disponible en version métrique (M12-M63) et en version NPT5 (1/2″-2″).

Caractéristiques principales :

- Serre-câble à 360 degrés avec joint d'étanchéité en caoutchouc ou en élastomère

- Indice de protection contre les intempéries IP68 lorsque l'appareil est correctement installé

- Compression réglable pour différents diamètres de câbles

- Compatible avec les câbles armés et non armés

Applications : Idéal pour les boîtes de jonction, les boîtes combinées et les connexions d'onduleurs où une étanchéité robuste et une décharge de traction sont nécessaires.

Avantages : Solution monocomposant, excellente étanchéité, large gamme de diamètres de câbles

Limites : Nécessite un port d'entrée fileté, coût plus élevé que les solutions de base

Bottes et œillets de soulagement de la tension

Bottes en caoutchouc moulé : Composants en élastomère préformés qui se glissent sur l'interface du câble et du connecteur, offrant flexibilité et protection contre les intempéries.

Variations de conception :

- Bottes droites pour les parcours de câbles linéaires

- Bottes coudées à 45° et 90° pour les changements de direction

- Bottes fendues pour les applications de mise à niveau

- Bottes thermorétractables pour une installation permanente

Options de matériaux :

- Caoutchouc EPDM : excellente résistance aux UV et à l'ozone

- Silicone : Large gamme de températures (-60°C à +200°C)

- TPE (élastomère thermoplastique) : Bonne flexibilité et durabilité

- PVC : rentable pour les applications intérieures

Systèmes d'arrimage mécaniques

Colliers de serrage et serre-câbles : Solutions simples et économiques pour la décharge de traction de base dans les environnements protégés.

Attaches de câbles résistantes aux UV :

- Nylon 6.6 avec stabilisateurs UV

- Liens en acier inoxydable pour les environnements extrêmes

- Attaches amovibles pour l'accès à la maintenance

- Différentes longueurs et résistances à la traction

Colliers et supports de câbles :

- Pinces en P pour la fixation d'un seul câble

- Pinces multi-câbles pour la gestion des harnais

- Pinces réglables pour différentes tailles de câbles

- Inserts en caoutchouc amortissant les vibrations

Hassan, un entrepreneur en énergie solaire d'Arabie saoudite spécialisé dans les installations en milieu désertique, a fait part de son expérience en matière de sélection des dispositifs de décharge de traction : "Dans notre environnement extrême, avec des températures de 50°C et des tempêtes de sable fréquentes, nous avons appris que les gaines en caoutchouc standard s'abîment au bout de deux ans. Désormais, nous utilisons exclusivement des gaines de décharge de traction en silicone avec des presse-étoupes en acier inoxydable pour les connexions critiques. Le coût initial est plus élevé, mais l'amélioration de la fiabilité a éliminé nos problèmes de rappel."

Boucles de service et gestion des câbles

Conception de la boucle de service : Acheminement contrôlé des câbles qui soulage les contraintes grâce à une configuration géométrique plutôt qu'à des composants mécaniques.

Principes de conception :

- Rayon de courbure minimal : 8-10 fois le diamètre du câble

- Diamètre de la boucle : 12-18 pouces pour l'accès à la maintenance

- Fixation sécurisée en plusieurs points

- Matériaux de support résistants aux intempéries

Systèmes de chemins de câbles et de canalisations :

- Chemins de câbles perforés pour la ventilation

- Conduit flexible pour un acheminement protégé

- Systèmes d'échelles à câbles pour les grandes installations

- Joints de dilatation pour les mouvements thermiques

Solutions spécialisées pour les environnements difficiles

Soulagement de la tension de qualité marine : Résistance accrue à la corrosion pour les installations côtières

Solutions pour le temps froid : Matériaux flexibles qui restent souples à basse température

Applications à haute température : Matériaux résistants à la chaleur pour les installations solaires à concentration

Systèmes antidéflagrants : Composants certifiés ATEX/IECEx pour les emplacements dangereux

Comment choisir la bonne méthode de décharge de traction pour votre installation ?

Le choix d'une décharge de traction appropriée nécessite une évaluation systématique des conditions environnementales, des exigences mécaniques, des spécifications des câbles et des considérations de maintenance à long terme afin de garantir des performances optimales et un bon rapport coût-efficacité.

Choisissez les méthodes de décharge de traction en fonction du type et du diamètre du câble, du niveau d'exposition à l'environnement, de la charge mécanique attendue, de l'accessibilité de l'installation, des exigences de maintenance et des contraintes budgétaires, en privilégiant les solutions intégrées pour les applications critiques et les méthodes simples pour les environnements protégés. Le processus de sélection doit prendre en compte à la fois les coûts d'installation initiaux et les implications en termes de fiabilité à long terme.

Matrice d'évaluation environnementale

| Facteur environnemental | Faible impact | Impact moyen | Fort impact | Exigences en matière de décharge de traction |

|---|---|---|---|---|

| Exposition aux UV | Intérieur/à l'ombre | Soleil partiel | Soleil direct | Matériaux résistants aux UV |

| Plage de température | ±20°C | ±40°C | ±60°C | Composants à température contrôlée |

| Humidité | Secs | Occasionnel | En continu | Etanchéité IP65+ requise |

| Chargement dû au vent | <50 mph | 50-100 mph | >100 mph | Nécessité d'une sécurisation renforcée |

| Exposition aux produits chimiques | Aucun | Doux | Agressif | Matériaux résistants aux produits chimiques |

Critères de sélection spécifiques aux câbles

Câbles à conducteur unique (fil PV) :

- Diamètre du câble : 4-16 AWG typique

- La construction flexible nécessite une légère décharge de traction

- Recommandé : Gaines de décharge de traction ou passe-câbles à vis

- À éviter : Les pinces à arêtes vives ou la compression excessive.

Câbles multiconducteurs (AC/DC) :

- Un diamètre plus important nécessite une décharge de traction robuste

- Construction souvent blindée ou protégée

- Recommandé : Presse-étoupes filetés avec prise d'armure

- Considérer : la dilatation du diamètre du câble sous l'effet de la charge

Câbles flexibles (applications pour robots et tracteurs) :

- La flexion continue exige des solutions spécialisées

- Exigences élevées en matière de nombre de cycles (> 1 million de cycles)

- Recommandé : Bottes souples à construction renforcée

- Éviter : Serre-câble rigide qui limite les mouvements

Analyse des charges mécaniques

Chargement statique : Poids permanent du câble et tension d'installation

- Calculer le poids du câble par pied linéaire

- Déterminer les longueurs maximales des travées

- Dimensionner la décharge de traction pour un facteur de sécurité de 3x la charge statique

Chargement dynamique : Forces éoliennes, thermiques et opérationnelles

- Charge du vent : Utiliser les codes de construction locaux (typiquement 90-150 mph)

- Dilatation thermique : Calculer pour l'ensemble de la plage de température

- Facteur de sécurité : 5x pour les conditions de charge dynamique

Considérations relatives à la fatigue : Chargement répétitif pendant la durée de vie du système

- Cycles thermiques : Plus de 9 000 cycles sur 25 ans

- Cycles de vent : Variable en fonction de l'emplacement

- Sélection des matériaux : Élastomères résistants à la fatigue

Facteurs d'installation et d'entretien

Exigences en matière d'accessibilité :

- Fréquence et procédures d'entretien

- Accès aux outils pour l'installation et l'entretien

- Faisabilité du remplacement des composants

- Considérations de sécurité pour les travaux en hauteur

Complexité de l'installation :

- Exigences en matière de niveau de compétence des installateurs

- Outils ou équipements spéciaux nécessaires

- Délais et coûts de main-d'œuvre

- Besoins en matière de contrôle de la qualité et d'inspection

La collaboration avec James, superviseur de la maintenance d'une installation solaire de 100 MW au Texas, a mis en évidence l'importance d'une conception de la décharge de traction adaptée à la maintenance. "Nous avons appris à nos dépens que les systèmes de décharge de traction sophistiqués ne valent rien s'ils ne peuvent pas être entretenus en toute sécurité", m'a-t-il dit. "Désormais, nous spécifions des solutions qui peuvent être inspectées et remplacées sans déconnecter l'ensemble de la chaîne. La légère augmentation du coût initial est compensée par la réduction du temps de maintenance et l'amélioration de la sécurité.

Optimisation des coûts et des bénéfices

Considérations sur les coûts initiaux :

- Coût des composants : $5-50 par point de connexion

- Travail d'installation : $10-100 par connexion

- Exigences en matière d'outils ou d'équipements spéciaux

- Besoins en matière de formation et de certification

Analyse des coûts du cycle de vie :

- Durée de vie prévue : 25 ans et plus pour les composants de qualité

- Fréquence et coût de la maintenance

- Taux de défaillance et coûts de remplacement

- Impact des connexions dégradées sur les performances

Évaluation des risques :

- Conséquences d'une défaillance (sécurité, finances, réglementation)

- Probabilité de défaillance en fonction de l'application

- Implications en matière d'assurance et de garantie

- Impact sur la réputation et la satisfaction des clients

Quelles sont les meilleures pratiques pour l'installation d'une décharge de traction sur les connecteurs solaires ?

L'installation correcte des systèmes de décharge de traction nécessite de prêter attention aux détails, de respecter les spécifications du fabricant et de comprendre les conditions sur le terrain qui affectent les performances et la fiabilité à long terme.

Les meilleures pratiques pour l'installation de la décharge de traction comprennent une bonne préparation du câble, un dimensionnement correct des composants, des spécifications de couple appropriées, un maintien adéquat du rayon de courbure, un montage sécurisé et des tests complets pour garantir des performances mécaniques et électriques fiables tout au long de la durée de vie du système. Le respect de procédures d'installation systématiques permet d'éviter les modes de défaillance courants et de garantir une efficacité optimale de la décharge de traction.

Planification et préparation avant l'installation

Planification de l'acheminement du câble :

- Identifier les points de concentration des contraintes

- Planifier les boucles de service et les exigences en matière de rayon de courbure

- Déterminer l'emplacement et l'espacement des points de montage

- Tenir compte des trajectoires de dilatation et de contraction thermique

Vérification de la sélection des composants :

- Vérifier la compatibilité du diamètre du câble

- Vérifier les exigences en matière d'évaluation environnementale

- Vérifier la compatibilité des filetages et les exigences d'étanchéité

- Veiller à ce que la longueur de la poignée et la plage de compression soient adéquates

Préparation des outils et du matériel :

- Clés dynamométriques calibrées selon les spécifications

- Outils de dénudage et de préparation des câbles

- Produits d'étanchéité et lubrifiants tels que spécifiés

- Équipement de sécurité pour les travaux en hauteur

Séquence et techniques d'installation

Étape 1 : Préparation du câble

- Dénuder la gaine du câble à la longueur spécifiée (généralement 1 à 2 pouces)

- Éliminer les arêtes vives et les bavures

- Nettoyer la surface du câble de tout contaminant

- Appliquer le lubrifiant de câble si spécifié

Étape 2 : Assemblage des composants

- Enfiler les composants de la décharge de traction sur le câble dans l'ordre correct.

- Positionner les composants aux endroits appropriés

- S'assurer que les joints d'étanchéité sont correctement mis en place

- Vérifier l'orientation et l'alignement

Étape 3 : Connexion et sécurisation

- Effectuer les connexions électriques conformément aux spécifications du fabricant

- Installer les composants de décharge de traction avec une compression appropriée

- Appliquer les valeurs de couple spécifiées à l'aide d'outils calibrés

- Vérifier qu'il n'y a pas de mouvement de câble aux points de connexion

Paramètres d'installation critiques

Spécifications de couple :

- Écrous de compression du presse-étoupe : 15-25 Nm typiques

- Colliers de serrage de la gaine de décharge de traction : 5-10 Nm typiques

- Fixations du support : 20-40 Nm typiques

- Toujours utiliser les spécifications du fabricant

Exigences en matière de rayon de courbure :

- Rayon de courbure statique minimal : 8x le diamètre du câble

- Rayon de courbure dynamique : 12x le diamètre du câble

- Rayon du branchement : 6 à 12 pouces minimum

- Éviter les bords tranchants et les concentrateurs de stress

Lignes directrices en matière de compression :

- Compression du presse-étoupe : Serré plus 1/4 de tour

- Bottes anti-traction : Contact ferme sans surcompression

- Attaches de câbles : Suffisamment serrés pour éviter le glissement et non la déformation du câble.

- Contrôle visuel de la bonne tenue du câble

Procédures de contrôle de la qualité et d'essai

Liste de contrôle pour l'inspection visuelle :

- Orientation et alignement corrects des composants

- Pas de dommages ou de déformations visibles du câble

- Rayon de courbure adéquat en tout point

- Fixation et support sûrs

- Etanchéité totale

Essais mécaniques :

- Test de traction : Appliquer une force de 50N pendant 1 minute

- Pas de mouvement de câble aux points de connexion

- Pas de desserrage ou de déformation des composants

- Maintien de la continuité électrique tout au long de l'essai

Vérification environnementale :

- Confirmation de l'indice de protection IP par un test de pulvérisation d'eau

- Vérification du cycle de température si nécessaire

- Évaluation de l'exposition aux UV pour la compatibilité des matériaux

- Vérification de la résistance chimique pour les environnements difficiles

Erreurs d'installation courantes et prévention

Problèmes de surcompression :

- Symptôme : déformation de la gaine du câble ou endommagement du conducteur

- Cause : Couple excessif ou mauvaise taille de composant

- Prévention : Utiliser une clé dynamométrique et vérifier le diamètre du câble

Scellement inadéquat :

- Symptôme : infiltration d'eau et corrosion

- Cause : Joints manquants ou assemblage incorrect

- Prévention : Respecter la séquence d'assemblage et inspecter les joints

Soulagement de la tension insuffisant :

- Symptôme : mouvement du câble aux points de connexion

- Cause : Mauvais choix ou mauvaise installation des composants

- Prévention : Vérifier la longueur et la compression de la poignée

Sarah, responsable du contrôle de la qualité pour un grand entrepreneur EPC, a souligné l'importance des procédures d'installation systématiques : "Nous avons mis en place des listes de contrôle détaillées et des photos obligatoires à chaque étape après avoir constaté des défaillances sur le terrain dues à une qualité d'installation incohérente. Notre taux d'échec a chuté de 80% une fois que nous avons normalisé le processus d'installation de la décharge de traction et que nous avons dispensé une formation adéquate à toutes les équipes d'installation."

Exigences en matière de documentation et de maintenance

Documentation d'installation :

- Spécifications des composants et numéros de lot

- Valeurs de couple et résultats des tests

- Photos d'installation montrant le montage correct

- Certification et date de l'installateur

Calendrier d'entretien :

- Inspection visuelle annuelle de tous les composants de la décharge de traction

- Vérification du couple tous les 5 ans

- Remplacement des composants sur la base d'une évaluation de l'état

- Documentation de toutes les activités de maintenance

Contrôle des performances :

- Contrôle de la résistance des connexions électriques

- Imagerie thermique pour la détection des points chauds

- Évaluation de l'intégrité mécanique

- Suivi de la dégradation de l'environnement

Conclusion

Une décharge de traction appropriée pour les connecteurs de câbles solaires est fondamentale pour la fiabilité, la sécurité et les performances à long terme du système. L'investissement dans des composants de décharge de traction de qualité et dans des techniques d'installation appropriées est rentabilisé par la réduction des coûts de maintenance, l'amélioration de la disponibilité du système et le renforcement de la sécurité. Chez Bepto Connector, nous avons constaté que l'attention portée aux détails de la décharge de traction permet d'éviter des défaillances coûteuses et de garantir que les installations solaires offrent les performances attendues sur plus de 25 ans. Que vous installiez des systèmes résidentiels ou des projets à grande échelle, ne faites jamais de compromis sur la qualité de la décharge de traction - la fiabilité de votre système en dépend. N'oubliez pas que le meilleur connecteur au monde tombera en panne prématurément s'il n'est pas équipé d'une décharge de traction adéquate. Ce détail apparemment simple est donc l'une des décisions de conception les plus importantes que vous aurez à prendre.

FAQ sur la décharge de traction des câbles solaires

Q : Que se passe-t-il si je n'utilise pas de décharge de traction sur les connecteurs solaires ?

A : Sans décharge de traction, le mouvement du câble transfère la contrainte directement aux connexions électriques, ce qui entraîne une dégradation des contacts, une augmentation de la résistance, un échauffement et, en fin de compte, une défaillance. Cela peut entraîner des défauts d'arc, des risques d'incendie et l'arrêt du système dans les mois qui suivent l'installation.

Q : Comment savoir quelle taille de décharge de traction utiliser pour mes câbles solaires ?

A : Mesurez le diamètre extérieur du câble et sélectionnez des composants de décharge de traction dont les plages de serrage incluent la taille de votre câble. Les câbles PV typiques vont de 10 à 16 AWG (4 à 6 mm de diamètre), nécessitant des presse-étoupes M12-M20 ou des capuchons de décharge de traction équivalents.

Q : Est-il possible d'ajouter une décharge de traction aux installations de connecteurs solaires existantes ?

A : Oui, les capuchons de décharge de traction en deux parties et les presse-étoupes peuvent être installés ultérieurement sur des installations existantes. Toutefois, cette opération nécessite une coupure de courant et peut s'avérer plus coûteuse qu'une installation initiale correcte avec décharge de traction intégrée.

Q : À quelle fréquence dois-je inspecter les composants de décharge de traction sur les installations solaires ?

A : Effectuer des inspections visuelles annuelles pour vérifier qu'il n'y a pas de dommages, de desserrage ou de dégradation. Dans les environnements difficiles ou les zones à fort vent, effectuez une inspection tous les 6 mois. Remplacer immédiatement les composants présentant des fissures, un durcissement ou une perte d'adhérence.

Q : Quelle est la différence entre la décharge de traction IP65 et IP68 pour les applications solaires ?

A : L'indice IP65 offre une protection contre les jets d'eau et convient à la plupart des applications solaires. L'indice IP68 offre une protection complète contre l'immersion et est requis pour les systèmes montés au sol susceptibles d'être inondés ou pour les installations en milieu marin.

-

Comprendre le phénomène de micro-perçage (ou corrosion de contact) dans les contacts électriques et comment il conduit à une défaillance de la connexion. ↩

-

Explorer le concept de rupture par fatigue, où un matériau se rompt sous l'effet de charges cycliques répétées, même en deçà de sa limite de résistance statique. ↩

-

Examinez un résumé de l'article 690 du code national de l'électricité (NEC), qui couvre les normes de sécurité pour les systèmes photovoltaïques solaires. ↩

-

Découvrez la norme internationale IEC 62852, qui spécifie les exigences de sécurité et de performance pour les connecteurs DC dans les systèmes photovoltaïques. ↩

-

Voir un tableau et une explication des normes NPT (American National Standard Pipe Thread) utilisées pour les tuyaux et les raccords filetés. ↩