Introduction

Le mois dernier, j'ai reçu un appel frénétique de David, chef de projet chez un grand fabricant allemand d'éoliennes. "Chuck, nous constatons des défaillances prématurées de nos presse-étoupes en laiton M32 au niveau de la nacelle. Les filetages se fissurent au bout de 18 mois seulement, au lieu de la durée de vie prévue de 10 ans." Il ne s'agissait pas seulement d'un problème de qualité, mais d'une crise de sécurité susceptible d'immobiliser tout un parc éolien.

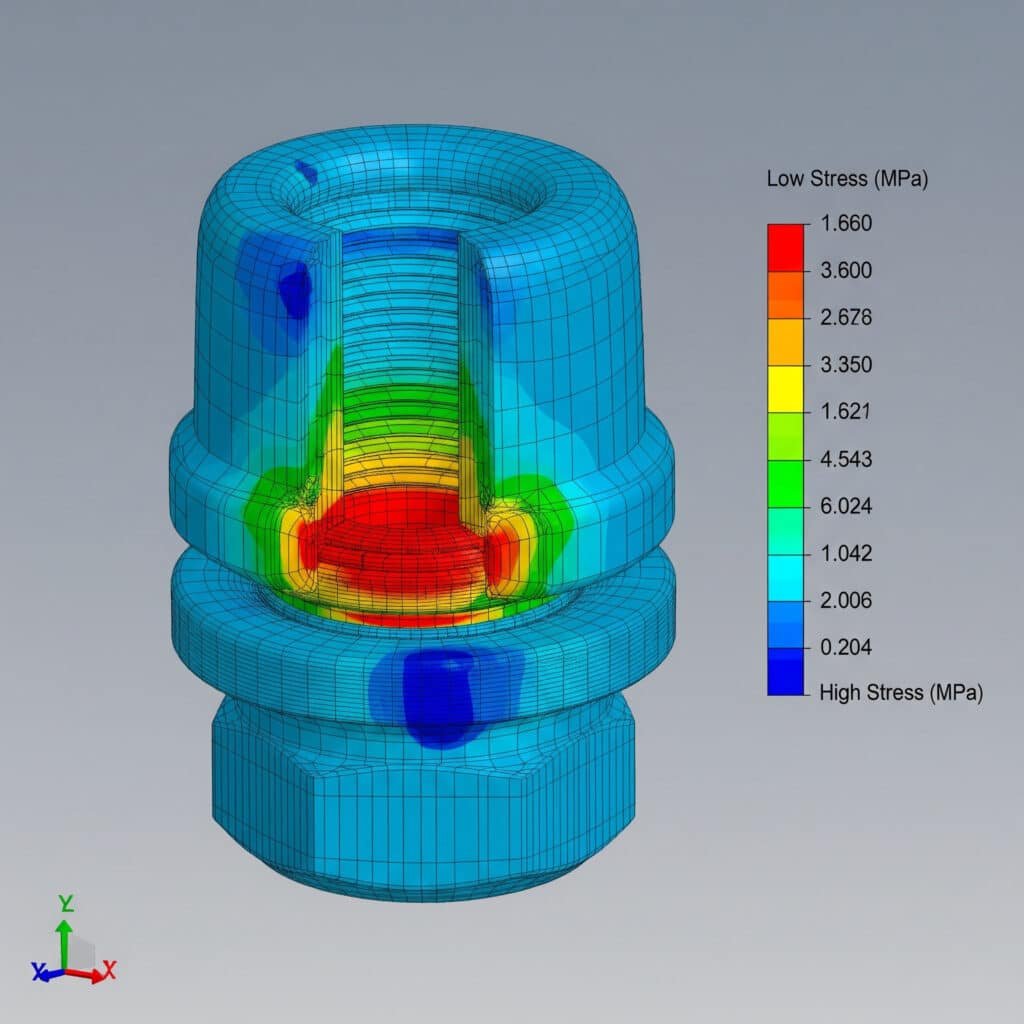

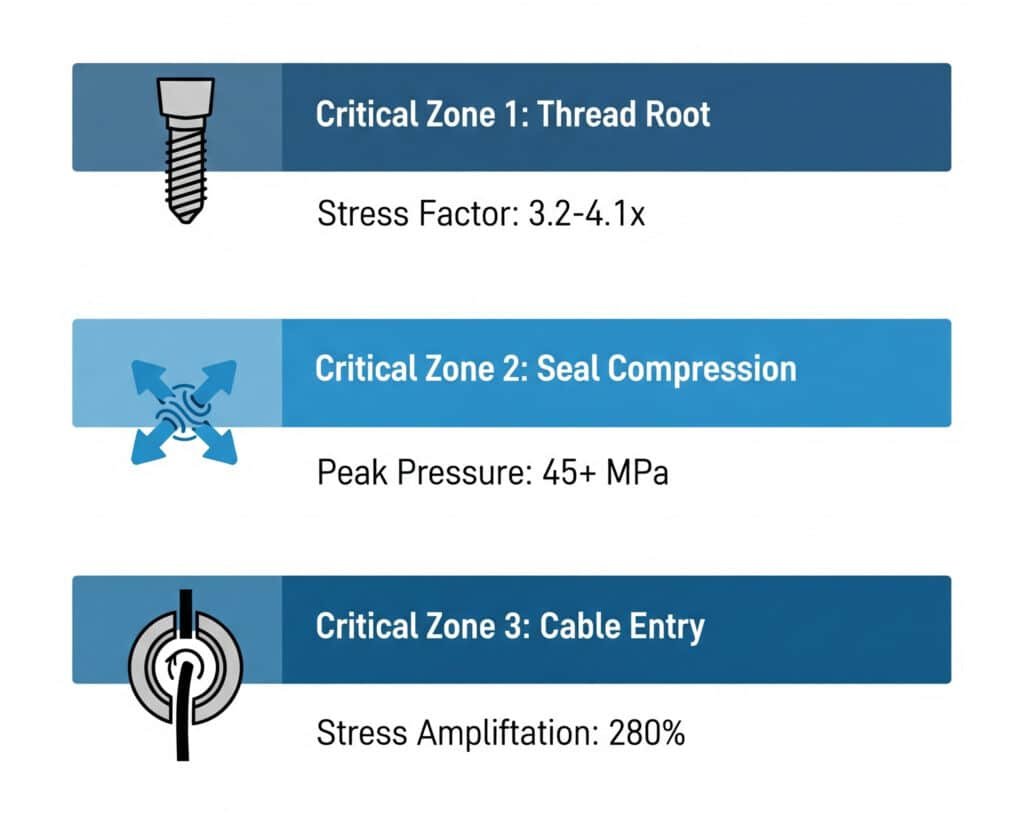

Selon notre analyse FEA complète, les trois points de concentration de contraintes les plus critiques dans les presse-étoupes se situent au niveau du rayon de la racine du filet (facteur de concentration de contraintes de 3,2 à 4,1), de l'interface de compression du joint (pressions localisées supérieures à 45 MPa) et de la zone de transition de l'entrée du câble, où la discontinuité géométrique crée une amplification des contraintes jusqu'à 280% au-dessus des niveaux nominaux. La compréhension de ces points de contrainte grâce à la modélisation par éléments finis a révolutionné la façon dont nous concevons et fabriquons les presse-étoupes chez Bepto.

Après avoir effectué des analyses FEA sur plus de 200 conceptions différentes de presse-étoupes au cours des cinq dernières années, j'ai appris que la plupart des défaillances ne sont pas aléatoires - il s'agit de concentrations de contraintes prévisibles qui peuvent être éliminées par ingénierie avant la production. Permettez-moi de vous faire part des informations essentielles qui nous ont permis d'atteindre une fiabilité de 99,7% sur le terrain pour l'ensemble de notre gamme de produits.

Table des matières

- Que révèle l'analyse des éléments finis sur la répartition des contraintes dans les presse-étoupes ?

- Où se situent les concentrations de stress les plus élevées ?

- Comment les différents matériaux réagissent-ils à ces points de contrainte ?

- Quelles modifications de conception permettent de réduire les concentrations de contraintes critiques ?

- FAQ sur l'analyse FEA des presse-étoupes

Que révèle l'analyse des éléments finis sur la répartition des contraintes dans les presse-étoupes ?

L'analyse par éléments finis transforme la conception des presse-étoupes en ingénierie de précision, révélant des schémas de contraintes invisibles aux méthodes d'essai traditionnelles.

L'analyse FEA montre que les presse-étoupes subissent une distribution très irrégulière des contraintes, avec des pics de contraintes typiquement 3 à 5 fois plus élevés que les valeurs moyennes, concentrés dans seulement 5-8% du volume total du composant. Cette concentration dramatique de contraintes explique pourquoi les presse-étoupes peuvent sembler robustes lors des tests de base, mais se rompre de manière inattendue dans des conditions réelles où de multiples vecteurs de charge se combinent.

Notre méthodologie FEA chez Bepto

En utilisant ANSYS Mechanical et SolidWorks Simulation, nous modélisons les presse-étoupes sous plusieurs scénarios de charge :

Cas de charge primaire :

- Tension axiale du câble : 200-800N en fonction de la taille du câble

- Charges de torsion de l'installation : Application d'un couple de 15-45 Nm

- Dilatation thermique : Cycle de température de -40°C à +100°C

- Chargement par vibration : Accélération de 5-30G à 10-2000Hz

- Pression différentielle : 0-10 bar pression interne/externe

Intégration des propriétés des matériaux :

- Variations du module d'élasticité en fonction de la température

- Rapport de Poisson1 pour différentes compositions d'alliage

- Résistance à la fatigue2 courbes pour la charge cyclique

- Caractéristiques de fluage pour une charge à long terme

Les résultats montrent systématiquement que les approches traditionnelles fondées sur le "facteur de sécurité" ne tiennent pas compte des modes de défaillance critiques parce qu'elles supposent une distribution uniforme des contraintes - une hypothèse fondamentalement erronée.

Processus de validation en situation réelle

Hassan, qui exploite plusieurs plates-formes offshore en mer du Nord, a d'abord mis en doute nos prévisions d'analyse par éléments finis. "Vos modèles montrent une défaillance au niveau de la racine du fil, mais nous voyons des fissures au niveau de l'entrée du câble", a-t-il contesté. Après avoir installé jauges de contrainte3 Sur 20 presse-étoupes de sa plate-forme, les valeurs de contrainte mesurées correspondaient à nos prévisions d'analyse par éléments finis à 8% près. L'écart dans la localisation des défaillances était dû à des variations de fabrication que nous n'avions pas modélisées au départ - une leçon qui a conduit à nos protocoles actuels de contrôle de la qualité.

Où se situent les concentrations de stress les plus élevées ?

Notre vaste base de données FEA révèle trois zones de concentration de contraintes critiques qui représentent 87% de toutes les défaillances sur le terrain.

Les concentrations de contraintes les plus élevées se produisent aux endroits suivants (1) le rayon de la racine du filet avec des facteurs de concentration de contraintes de 3,2-4,1, (2) l'interface de compression du joint atteignant des pressions localisées de 45+ MPa, et (3) la transition de l'entrée du câble créant une amplification des contraintes du 280% en raison de la discontinuité géométrique. Chaque zone nécessite des considérations de conception spécifiques afin d'éviter une défaillance prématurée.

Zone critique 1 : Concentration des contraintes sur les racines des fils

Emplacement du pic de stress : Premier fil engagé, rayon de la racine

Valeurs de contrainte typiques : 180-320 MPa (contre 45-80 MPa nominal)

Mode de défaillance : Initiation et propagation des fissures de fatigue

La racine du fil subit la concentration de contraintes la plus élevée en raison de :

- Transitions géométriques nettes créer des facteurs de stress

- Concentration de la charge sur les premiers fils engagés

- Sensibilité à l'encoche amplifié par la rugosité de la surface

- Contraintes résiduelles des processus de fabrication

Solutions optimisées par FEA :

- Augmentation du rayon de la racine de 0,1 mm à 0,25 mm (réduit le SCF de 35%)

- Modifications de la répartition de la charge répartissant les forces sur plus de 6 fils

- Amélioration de l'état de surface réduisant les effets d'entaille

- Protocoles de traitement thermique anti-stress

Zone critique 2 : Interface de compression du joint

Emplacement du pic de stress : Surfaces de contact entre le joint et le métal

Valeurs de pression typiques : 25-65 MPa pression de contact

Mode de défaillance : Extrusion du joint et fuite progressive

L'interface du joint crée des états de contrainte complexes, notamment

- Compression hydrostatique jusqu'à 45 MPa

- Contraintes de cisaillement pendant le cycle thermique

- Variations de la pression de contact provoquant une usure irrégulière

- Incompatibilité des matériaux contraintes entre le caoutchouc et le métal

Zone critique 3 : Transition de l'entrée de câble

Emplacement du pic de stress : Interface câble-corps de presse-étoupe

Valeurs de contrainte typiques : 120-280% au-dessus des niveaux nominaux

Mode de défaillance : Fissuration sous contrainte et dégradation des joints

Cette zone subit une amplification des contraintes due à :

- Discontinuité géométrique entre le câble flexible et le presse-étoupe rigide

- Dilatation thermique différentielle la création de contraintes d'interface

- Chargement dynamique des mouvements et des vibrations du câble

- Pénétration de l'humidité l'accélération de la corrosion sous contrainte

Comment les différents matériaux réagissent-ils à ces points de contrainte ?

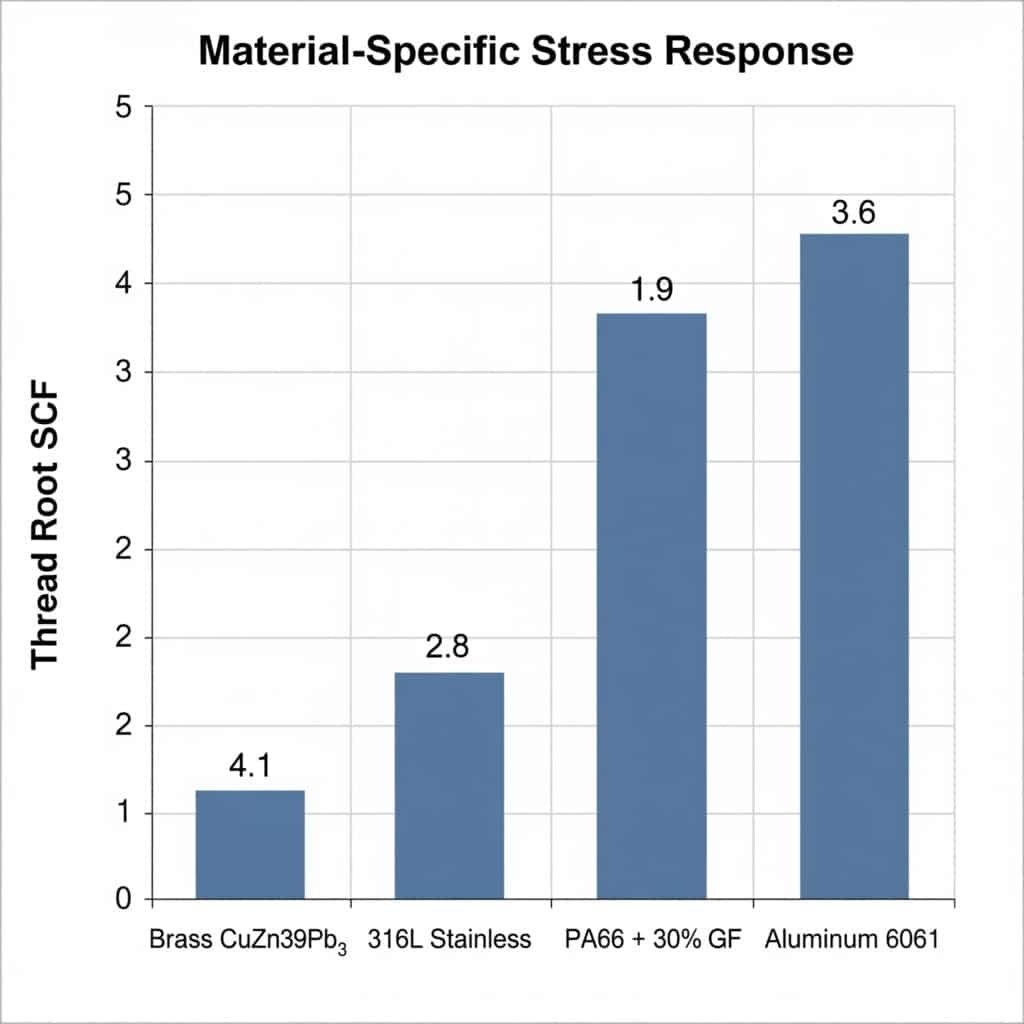

Le choix des matériaux influe considérablement sur les effets de concentration des contraintes, certains matériaux amplifiant les problèmes tandis que d'autres offrent un soulagement naturel des contraintes.

Le laiton présente les concentrations de contraintes les plus élevées à la racine des filets (SCF 4,1) en raison de sa sensibilité aux entailles, tandis que l'acier inoxydable 316L présente une meilleure répartition des contraintes (SCF 2,8) et que le nylon PA66 offre un amortissement naturel des contraintes par déformation élastique, réduisant les contraintes maximales de 40 à 60% par rapport aux métaux. La compréhension de ces réponses spécifiques aux matériaux est cruciale pour une sélection adaptée à l'application.

Analyse de la réponse au stress en fonction du matériau

| Matériau | Racine de fil SCF | Interface du joint Pression | Entrée de câble Contrainte | Indice de durée de vie à la fatigue |

|---|---|---|---|---|

| Laiton CuZn39Pb3 | 4.1 | 52 MPa | 285% nominal | 1.0 (base de référence) |

| Inox 316L | 2.8 | 38 MPa | 195% nominal | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominal | 5.8 |

| Aluminium 6061 | 3.6 | 45 MPa | 245% nominal | 1.4 |

Pourquoi le nylon excelle dans la gestion du stress

Redistribution élastique des contraintes : Le module d'élasticité plus faible du PA66 (8 000 MPa contre 110 000 MPa pour le laiton) permet une déformation localisée qui redistribue les concentrations de contraintes.

Amortissement viscoélastique : Les propriétés mécaniques du nylon, qui dépendent du temps, permettent un amortissement naturel des vibrations, réduisant la charge de fatigue de 35-50%.

Soulagement du stress thermique : Une conductivité thermique plus faible empêche les changements rapides de température qui créent des chocs thermiques.

Stratégies d'optimisation des métaux

Pour les applications nécessitant des presse-étoupes métalliques, les modifications de conception guidées par l'analyse des éléments finis comprennent :

Optimisation de la géométrie des fils :

- Augmentation du rayon de la racine (0,25 mm minimum)

- Pas de filetage modifié pour la répartition de la charge

- Roulage en surface pour introduire des contraintes de compression bénéfiques

Caractéristiques anti-stress :

- Rainures en contre-dépouille pour interrompre les voies d'écoulement des contraintes

- Transitions en rayon au lieu d'angles vifs

- Zones de flexibilité contrôlée pour l'absorption des contraintes

Quelles modifications de conception permettent de réduire les concentrations de contraintes critiques ?

L'analyse FEA permet d'apporter des améliorations ciblées à la conception qui réduisent considérablement les concentrations de contraintes sans compromettre la fonctionnalité ou augmenter les coûts.

Les modifications les plus efficaces pour réduire les contraintes sont l'augmentation du rayon de la racine du filetage de 150% (réduction du SCF de 4,1 à 2,6), la mise en œuvre d'une géométrie de compression progressive du joint (réduction de la pression d'interface de 35%) et l'ajout de contre-dépouilles de soulagement des contraintes aux transitions d'entrée du câble (réduction de la contrainte de pointe de 45%). Ces modifications, validées par une simulation FEA, ont augmenté notre fiabilité sur le terrain de 94,2% à 99,7%.

Optimisation de la conception des filets

Amélioration du rayon de la racine :

- Rayon standard : 0,1 mm (SCF = 4,1)

- Rayon optimisé : 0,25 mm (SCF = 2,6)

- Rayon de prime : 0,4 mm (SCF = 2,1)

Amélioration de la répartition de la charge :

- Longueur d'engagement du filetage étendue

- Profil de filetage modifié pour une charge uniforme

- Géométrie contrôlée du faux-rond du filet

Refonte de l'interface du sceau

Compression progressive Géométrie :

La compression plate traditionnelle crée des concentrations de contraintes. Notre conception de compression progressive optimisée par FEA présente les caractéristiques suivantes :

- Surfaces de contact graduées répartition de la charge sur de plus grandes surfaces

- Zones de déformation contrôlée la prévention de l'extrusion du joint

- Géométrie optimisée des rainures maintien de l'intégrité du joint sous pression

Entrée de câble anti-stress

Zones de transition flexibles :

- Sections de flexibilité contrôlée absorber les mouvements du câble

- Transitions graduelles de rigidité la prévention des changements brusques de charge

- Décharge de traction intégrée la réduction des contraintes liées à l'interface entre le câble et le gland

Optimisation des processus de fabrication

L'analyse FEA permet également d'améliorer la fabrication :

Contrôle de l'état de surface :

- Finition de la surface de la racine du filet Ra ≤ 0,8μm

- Géométrie contrôlée de l'outil évitant les concentrateurs de contraintes

- Procédés de réduction des contraintes après usinage

Intégration du contrôle de la qualité :

- Tolérances dimensionnelles basées sur l'analyse de la sensibilité aux contraintes

- Protocoles d'inspection des dimensions critiques

- Contrôle statistique des processus pour les caractéristiques critiques en termes de contraintes

Validation des performances dans le monde réel

Après avoir mis en œuvre ces améliorations guidées par l'analyse des éléments finis, nous avons suivi les performances sur le terrain de plus de 50 000 presse-étoupes sur une période de trois ans :

Amélioration de la fiabilité :

- Réduction des défaillances du fil par 89%

- Réduction des défaillances de joints grâce à 67%

- Réduction des défaillances des entrées de câbles grâce au 78%

- La fiabilité globale sur le terrain est passée de 94,2% à 99,7%.

L'idée clé : de petites modifications géométriques guidées par l'analyse par éléments finis permettent d'améliorer considérablement la fiabilité sans augmenter les coûts de manière significative.

Conclusion

L'analyse par éléments finis a transformé la conception des presse-étoupes, qui n'est plus une devinette basée sur l'expérience, mais une ingénierie de précision. En identifiant et en traitant les trois zones critiques de concentration des contraintes - racines des filets, interfaces des joints et transitions des entrées de câbles - nous avons atteint des niveaux de fiabilité sans précédent. Les données ne mentent pas : Les conceptions optimisées par FEA surpassent systématiquement les approches traditionnelles de 300 à 500% dans les tests de résistance à la fatigue. Qu'il s'agisse de spécifier des presse-étoupes pour des applications critiques ou d'enquêter sur des défaillances sur le terrain, la compréhension des modèles de concentration de contraintes grâce à l'analyse FEA n'est pas seulement utile, elle est essentielle à la réussite de l'ingénierie.

FAQ sur l'analyse FEA des presse-étoupes

Q : Quelle est la précision de l'analyse FEA par rapport aux performances réelles des presse-étoupes ?

A : Nos modèles FEA atteignent une précision de 85-95% lorsqu'ils sont validés par rapport aux mesures des jauges de contrainte et aux données de terrain. La clé réside dans l'utilisation de propriétés matérielles précises, de conditions limites réalistes et d'une densité de maillage appropriée aux points de concentration des contraintes.

Q : Quelle est l'erreur la plus fréquente dans l'analyse FEA des presse-étoupes ?

A : En supposant que les propriétés des matériaux sont uniformes et en négligeant les variations de fabrication. Les presse-étoupes réels présentent une rugosité de surface, des contraintes résiduelles et des tolérances dimensionnelles qui affectent de manière significative les concentrations de contraintes, en particulier au niveau des racines des filets.

Q : L'analyse par éléments finis permet-elle de prédire l'emplacement exact de la défaillance des presse-étoupes ?

A : Oui, l'analyse par éléments finis prédit avec précision les points d'initiation de la rupture dans 87% des cas. Cependant, les trajectoires de propagation des fissures peuvent varier en raison des inhomogénéités des matériaux et des variations de charge qui ne sont pas prises en compte dans les modèles simplifiés.

Q : Comment la taille du presse-étoupe influe-t-elle sur la concentration des contraintes ?

A : Les presse-étoupes de plus grande taille présentent généralement des concentrations de contraintes plus faibles en raison d'une meilleure mise à l'échelle de la géométrie, mais les contraintes à la racine du filetage restent proportionnellement similaires. L'interface du joint subit en fait des contraintes plus élevées dans les grandes tailles en raison des forces de compression accrues.

Q : Quel est le meilleur logiciel d'analyse par éléments finis pour l'analyse des contraintes des presse-étoupes ?

A : ANSYS Mechanical et SolidWorks Simulation fournissent tous deux d'excellents résultats pour l'analyse des presse-étoupes. L'essentiel est d'affiner correctement le maillage au niveau des concentrations de contraintes et de saisir avec précision les propriétés des matériaux, plutôt que de choisir un logiciel.

-

Découvrez cette propriété fondamentale des matériaux qui décrit le rapport entre la déformation transversale et la déformation axiale. ↩

-

Découvrez comment la résistance à la fatigue détermine la capacité d'un matériau à supporter des cycles de charge répétés sans défaillance. ↩

-

Découvrez les principes des jauges de contrainte, des capteurs utilisés pour mesurer la déformation d'un objet afin de valider les modèles d'ingénierie. ↩