Cette décoloration verte sur votre presse-étoupe n'est pas seulement esthétique - c'est une bombe à retardement qui menace l'ensemble de votre système électrique.

En tant que Chuck de Bepto, j'ai vu la corrosion détruire des installations valant des millions de dollars. Ce guide visuel révèle les signes précurseurs et les solutions éprouvées pour protéger vos presse-étoupes de la corrosion.

Hier, Hassan m'a appelé depuis sa plate-forme offshore : ses presse-étoupes "résistants à la corrosion" avaient lâché au bout de 18 mois seulement, entraînant un arrêt coûteux.

Table des matières

- A quoi ressemble la corrosion des presse-étoupes à différents stades ?

- Quels sont les environnements qui accélèrent le plus la corrosion des presse-étoupes ?

- Comment choisir des matériaux résistants à la corrosion pour mon application spécifique ?

- Quelles sont les stratégies de prévention les plus efficaces pour arrêter la corrosion avant qu'elle ne commence ?

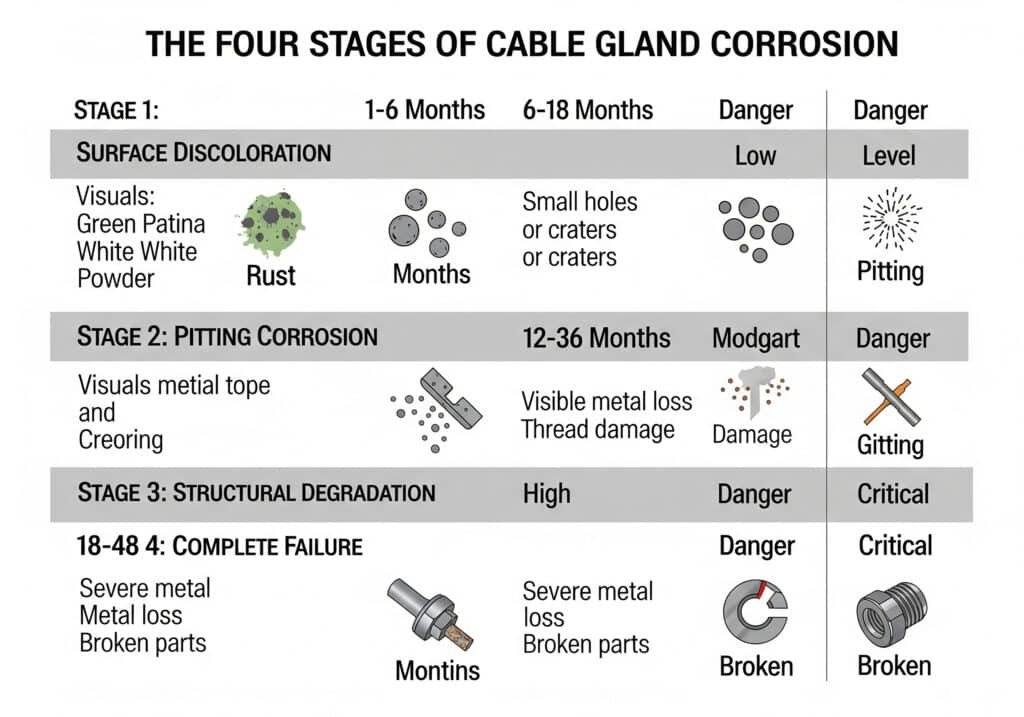

A quoi ressemble la corrosion des presse-étoupes à différents stades ?

La corrosion ne se produit pas du jour au lendemain - elle suit des schémas prévisibles que vous pouvez apprendre à reconnaître.

La corrosion des presse-étoupes progresse en quatre étapes visuelles distinctes : décoloration de la surface, formation de piqûres, dégradation de la structure et défaillance complète du joint - chacune nécessitant des stratégies d'intervention différentes.

Les quatre étapes de la mort par corrosion des presse-étoupes

Étape 1 : Décoloration superficielle (mois 1 à 6)

- Presse-étoupe en laiton: Formation d'une patine verte (oxydation du cuivre)

- Presse-étoupe en acier: Taches de rouille brun clair

- Presse-étoupe en aluminium: Dépôts de poudre blanche

- Action nécessaire: Nettoyer et appliquer une couche de protection

Étape 2 : Corrosion par piqûres (mois 6 à 18)

- Signes visuels: Petits trous ou cratères dans une surface métallique

- Zones critiques: Points d'engagement du filetage, surfaces de contact du joint

- Niveau de danger: Modéré - Le classement IP peut être compromis

- Action nécessaire: Remplacer immédiatement, rechercher la cause première

Cette forme dangereuse de corrosion localisée, connue sous le nom de Corrosion par piqûres1peut rapidement compromettre l'intégrité structurelle d'un composant.

Étape 3 : Dégradation structurelle (mois 12 à 36)

- Signes visuels: Perte de métal visible, détérioration du filetage, composants desserrés

- Impact sur les performances: Perte de la force de serrage, défaillance imminente du joint

- Niveau de danger: Élevé - risque pour la sécurité électrique

- Action nécessaire: Remplacement d'urgence, inspection du système

Étape 4 : Échec complet (mois 18-48)

- Signes visuels: Perte importante de métal, composants cassés, lacunes visibles

- Impact sur les performances: Défaillance totale du joint, pénétration d'humidité, courts-circuits potentiels

- Niveau de danger: Critique - risque immédiat pour la sécurité

- Action nécessaire: Arrêt du système, remplacement complet

Exemples concrets de corrosion tirés de mes dossiers

Le désastre de David: Son équipe d'approvisionnement a choisi des presse-étoupes en laiton standard pour une installation côtière afin de réaliser des économies. Au bout de 8 mois, j'ai reçu des photos montrant des piqûres de stade 2 sur chaque presse-étoupe. L'air salé avait accéléré la corrosion au-delà des taux normaux.

Le correctif: Nous les avons remplacés par nos presse-étoupes en acier inoxydable 316L de qualité marine. Trois ans plus tard, ils ont toujours l'air neufs.

Tableau de reconnaissance des formes de corrosion

| Matériau | Signes précurseurs | Signes avancés | Durée de vie typique |

|---|---|---|---|

| Laiton | Patine verte, décoloration du fil | Piqûres profondes, grippage des filets | 2-5 ans (marine : 6-18 mois) |

| Acier au carbone | Taches brunes de rouille | Écaillage, perte de structure | 1-3 ans (extérieur) |

| Acier inoxydable 304 | Décoloration mineure | Corrosion des crevasses | 5-15 ans |

| Acier inoxydable 316L | Changement minime | Rares piqûres localisées | 15-25+ ans |

Quels sont les environnements qui accélèrent le plus la corrosion des presse-étoupes ?

Toutes les installations ne sont pas égales - certains environnements sont des accélérateurs de corrosion qui requièrent une attention particulière.

Les environnements marins, les installations de traitement chimique et les lieux à forte humidité avec des cycles de température créent les conditions corrosives les plus agressives, nécessitant une sélection de matériaux et des stratégies de protection spécialisées.

Le Panthéon de l'accélération de la corrosion

#1 Environnements marins et offshore

- Facteurs de corrosion: Brouillard salin, humidité élevée, cycles de température

- Taux d'accélération: 5-10x la vitesse de corrosion normale

- La plus grande menace: Corrosion par piqûres induite par le chlorure2

- Exigences matérielles: Acier inoxydable 316L minimum

#2 Usines de traitement chimique

- Facteurs de corrosion: Vapeurs d'acide, éclaboussures de produits chimiques, températures élevées

- Taux d'accélération: 3-8x la vitesse normale

- La plus grande menace: Attaque chimique sur les surfaces métalliques

- Exigences matérielles: Hastelloy ou alliages spécialisés pour applications sévères

#3 Installations de traitement des eaux usées

- Facteurs de corrosion: Sulfure d'hydrogène, ammoniac, humidité

- Taux d'accélération: 4-6x la vitesse normale

- La plus grande menace: Corrosion microbiologiquement influencée (MIC)3

- Exigences matérielles: Acier inoxydable 316L avec une ventilation adéquate

#4 Usines de transformation des aliments

- Facteurs de corrosion: Produits chimiques de nettoyage, vapeur, cycles de température

- Taux d'accélérationVitesse de rotation : 2-4x la vitesse normale

- La plus grande menace: Fissuration par corrosion sous contrainte4 des produits de nettoyage

- Exigences matérielles: Acier inoxydable 316L, matériaux approuvés par la FDA

Leçon de Hassan sur les plates-formes offshore

La plate-forme d'Hassan dans le golfe Persique représente le défi ultime en matière de corrosion :

- Brouillard salin 24 heures sur 24, 7 jours sur 7

- Variations de température de 15°C à 55°C

- Humidité élevée (80-95%)

- Vents chargés de sable

Ses glandes en laiton d'origine ont duré 18 mois. Nos presse-étoupes en 316L de qualité marine ? Toujours performantes après 4 ans. Le secret ? Comprendre que les environnements marins exigent une protection de qualité militaire.

Évaluation des risques de corrosion dans l'environnement

Environnements à haut risque (matériel spécialisé requis) :

- À moins de 1 km de l'océan

- Zones de traitement chimique

- Installations de traitement des eaux usées

- Aires de lavage industrielles

Environnements à risque moyen (inox 316 recommandé) :

- Installations industrielles extérieures

- Zones intérieures à forte humidité

- Zones exposées aux produits chimiques de nettoyage

Environnements à faible risque (matériaux standard acceptables) :

- Salles de contrôle intérieures

- Environnements industriels secs

- Installations à climat contrôlé

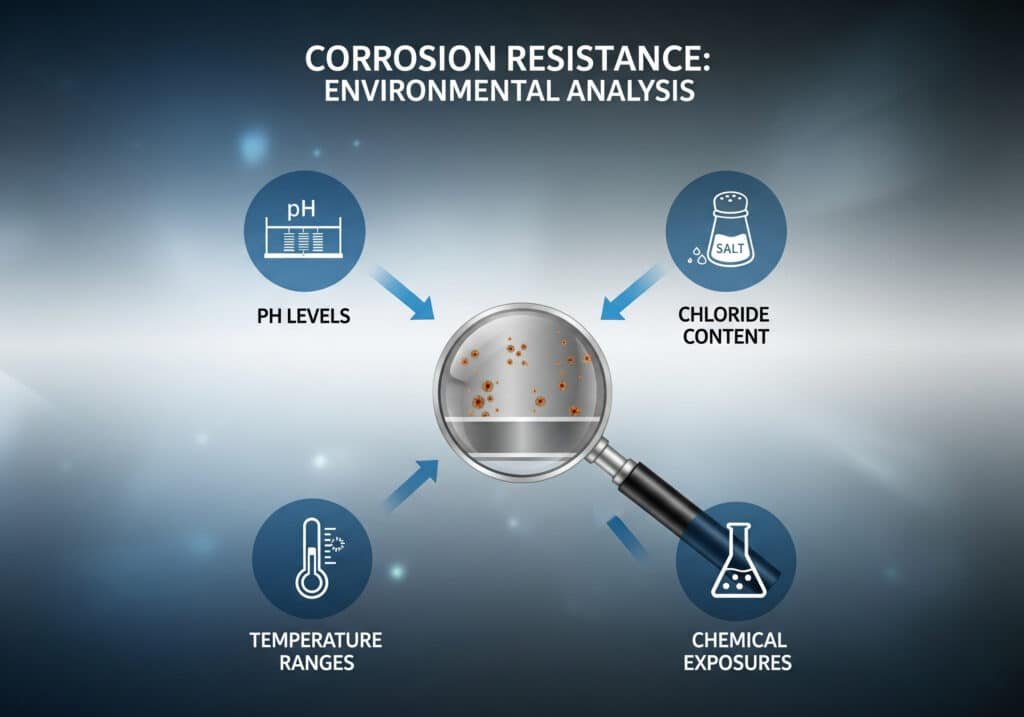

Comment choisir des matériaux résistants à la corrosion pour mon application spécifique ?

La sélection des matériaux ne consiste pas à choisir l'option la plus chère - il s'agit d'adapter le matériau à vos menaces corrosives spécifiques.

Une résistance efficace à la corrosion nécessite l'analyse des niveaux de pH, de la teneur en chlorure, des plages de température et des expositions chimiques de votre environnement spécifique afin de sélectionner des matériaux dont la résistance à ces conditions exactes a été prouvée.

L'arbre de décision pour la sélection des matériaux

Étape 1 : Évaluation environnementale

- Exposition au chlorure: 1000ppm (élevé)

- Gamme de pH: 8 (alcalin)

- Température: 100°C (élevé)

- Exposition chimique: Aucun, produits de nettoyage doux, produits chimiques agressifs

Étape 2 : Matrice de correspondance des matériaux

| Type d'environnement | Matériau recommandé | Alternative | Éviter |

|---|---|---|---|

| Marine/Haute teneur en chlorure | Acier inoxydable 316L | Inox duplex | Laiton, acier au carbone |

| Traitement chimique | Hastelloy C-276 | Inox 316L | Tous les autres |

| Transformation des aliments | Inox 316L (FDA) | Inox 304 | Laiton (teneur en plomb) |

| Industrie générale | Acier inoxydable 304 | Laiton (zones sèches) | Acier au carbone |

| Intérieur/Contrôlé | Laiton ou nylon | Inox 304 | Aucun |

Comprendre les nuances d'acier inoxydable

Acier inoxydable 304 (18-8)

- Composition: 18% chrome, 8% nickel

- Meilleur pour: Industrie générale, environnements à faible teneur en chlorure

- Limites: Susceptible d'être piqué par les chlorures

- Coût: Prix de base de l'acier inoxydable

Acier inoxydable 316L (18-10-2)

- Composition: 18% chrome, 10% nickel, 2% molybdène

- Meilleur pour: Milieux marins, chimiques, à forte teneur en chlorure

- Avantages: Résistance supérieure à la corrosion par piqûres et par crevasses

- Coût20-30% premium over 304

Acier inoxydable duplex (2205)

- Composition: 22% de chrome, 5% de nickel, 3% de molybdène

- Meilleur pour: Applications marines extrêmes et soumises à de fortes contraintes

- Avantages: Doublement de la résistance de 316L, excellente résistance à la corrosion

- Coût: 40-60% premium sur 316L

L'histoire de la réussite de David en matière de sélection des matériaux

L'usine allemande de David traite des produits chimiques dont le pH varie de 2 à 12. Ses presse-étoupes en laiton d'origine sont tombés en panne en l'espace de quelques mois en raison d'une attaque acide.

Notre processus de solution :

- Analyse environnementale: Les vapeurs d'acide sulfurique ont été identifiées comme la principale menace.

- Essais de matériaux: 316L recommandé pour les zones modérées, Hastelloy pour les expositions sévères

- Mise en œuvre progressive: Début de l'utilisation de 316L dans 80% des sites, Hastelloy dans les zones critiques.

- Résultat: Aucune défaillance due à la corrosion en 3 ans, économies de 40% par rapport à une installation complète en Hastelloy

Matériel spécial de candidature

Pour les environnements chimiques extrêmes :

- Hastelloy C-276: Résistance chimique ultime

- Inconel 625: Haute température + résistance à la corrosion

- Monel 400: Résistance à l'eau de mer et aux acides

Pour les applications spécialisées :

- Titane: Aérospatiale, marine extrême

- Tantale: Environnements acides sévères

- revêtu de PTFE: Compatibilité chimique avec la résistance des métaux

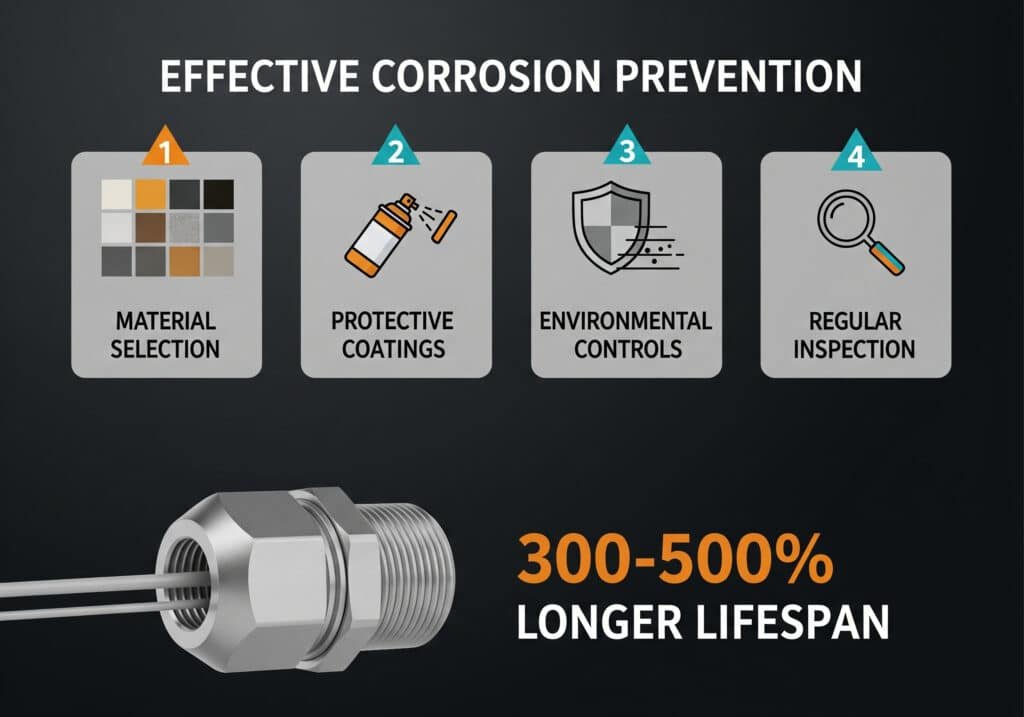

Quelles sont les stratégies de prévention les plus efficaces pour arrêter la corrosion avant qu'elle ne commence ?

La prévention ne coûte pas cher par rapport au remplacement - voici comment protéger votre investissement dès le premier jour.

Une prévention efficace de la corrosion associe une sélection appropriée des matériaux, des revêtements de protection, des contrôles environnementaux et des protocoles d'inspection réguliers afin de prolonger la durée de vie des presse-étoupes de 300-500% dans les environnements agressifs.

La stratégie de défense à cinq niveaux

Couche 1 : Sélection des matériaux (fondation)

- Choisissez des matériaux dont la résistance à l'environnement est multipliée par deux.

- Considérer compatibilité galvanique5 avec les métaux environnants

- Tenir compte de l'accessibilité de l'entretien pour les inspections futures

Couche 2 : Revêtements protecteurs (Shield)

- Milieux marins: Primaire riche en zinc + couche de finition époxydique

- Exposition chimique: Revêtements fluoropolymères résistants aux produits chimiques

- Haute température: Revêtements de barrière thermique à base de céramique

- Conseil d'application: La préparation de la surface est 80% de la réussite du revêtement

Couche 3 : Contrôles environnementaux (barrière)

- Ventilation: Réduire l'humidité et la concentration de vapeur chimique

- Drainage: Prévenir l'accumulation d'eau autour des glandes

- Protection cathodique: Pour les installations souterraines ou immergées

- Déshydratants: Contrôler l'humidité dans les espaces clos

Couche 4 : Meilleures pratiques d'installation (Foundation)

- Couple adéquat: Un serrage excessif crée des points de concentration de contraintes

- Composé de fils: Utiliser un anti-grippage de qualité marine sur les raccords filetés.

- Sélection des joints: Choisir des matériaux d'étanchéité compatibles avec les produits chimiques

- Préparation du câble: Assurer l'intégrité de la gaine du câble

Couche 5 : Inspection et maintenance (alerte précoce)

- Inspections visuelles mensuelles: Rechercher des décolorations, des dépôts, des dommages

- Inspection annuelle détaillée: Vérifier le couple, l'intégrité du joint, l'état du revêtement

- Surveillance de l'environnement: Suivi du pH, des niveaux de chlorure, des cycles de température

- Remplacement prédictif: Remplacer avant la panne, pas après

La réussite de Hassan en matière de prévention

Après son premier désastre dû à la corrosion, Hassan a mis en œuvre notre programme de prévention complet :

Investissement de l'année 1 :

- Modernisé avec des presse-étoupes marins en 316L : $25,000

- Système de revêtement protecteur : $8,000

- Surveillance de l'environnement : $5 000

- Total: $38,000

Résultats après 4 ans :

- Aucune défaillance liée à la corrosion

- Coûts de remplacement évités : $150 000+

- Élimination de 3 arrêts d'urgence

- ROI: 400%+ retour sur investissement

Guide de sélection des revêtements

| Environnement | L'abécédaire | Couche de finition | Durée de vie prévue |

|---|---|---|---|

| Marine | Epoxy riche en zinc | Polyuréthane | 10-15 ans |

| Chimique | Primaire résistant aux acides | Fluoropolymère | 8-12 ans |

| Haute température | Primaire céramique | Couche de finition en silicone | 5-8 ans |

| Industrie générale | Primaire époxy | Couche de finition acrylique | 7-10 ans |

La liste de contrôle de l'inspection que je remets à chaque client

Inspection visuelle mensuelle (5 minutes par glande) :

- Décoloration de la surface ou dépôts

- Corrosion ou piqûres visibles

- Composants ou matériel desserrés

- Détérioration ou décollement du revêtement

- Accumulation d'eau ou taches

Inspection annuelle détaillée (30 minutes par glande critique) :

- Vérification du couple à l'aide d'outils calibrés

- Test d'intégrité des joints

- Évaluation de l'état du fil

- Mesure de l'épaisseur du revêtement

- Documentation sur l'état de l'environnement

Drapeaux rouges nécessitant une action immédiate :

- Toute piqûre ou perte de métal visible

- Dépôts de corrosion verts/blancs

- Filets lâches ou endommagés

- Surfaces d'étanchéité compromises

- Preuve de corrosion galvanique

Analyse coûts-avantages : Prévention ou remplacement

Coûts de la prévention (par glande) :

- Amélioration du matériau : $15-50

- Revêtement protecteur : $10-25

- Meilleures pratiques d'installation : $5-15

- Coût total de la prévention: $30-90

Coûts de remplacement (par glande défectueuse) :

- Presse-étoupe de remplacement d'urgence : $50-200

- Main d'oeuvre pour le remplacement : $100-300

- Coûts d'immobilisation : $500-5 000

- Coût total de l'échec: $650-5,500

Les mathématiques: La prévention est rentable si elle permet d'éviter un seul échec sur 20 à 50 glandes.

Conclusion

Reconnaître la corrosion à temps, choisir les bons matériaux et mettre en œuvre des stratégies de prévention - la fiabilité de votre système électrique en dépend.

FAQ sur la corrosion des presse-étoupes

Q : En combien de temps la corrosion des presse-étoupes peut-elle devenir dangereuse ?

A : Dans les environnements marins agressifs, les presse-étoupes en laiton peuvent développer des piqûres compromettant la sécurité en l'espace de 6 à 12 mois. Les presse-étoupes en acier inoxydable offrent généralement 15 à 25 ans de service fiable dans les mêmes conditions.

Q : Est-il possible de réparer des presse-étoupes corrodés ou faut-il les remplacer ?

A : Lorsque les piqûres ou la corrosion structurelle commencent, le remplacement est la seule option sûre. Les réparations compromettent l'indice de protection IP et la sécurité électrique. Les premiers stades de la corrosion superficielle peuvent parfois être nettoyés et protégés par des revêtements.

Q : Quelle est la différence entre la corrosion galvanique et la corrosion chimique ?

A : La corrosion galvanique se produit lorsque des métaux différents entrent en contact en présence d'humidité, créant ainsi un effet de pile. La corrosion chimique résulte d'une attaque chimique directe par des acides, des sels ou d'autres substances agressives. Ces deux types de corrosion requièrent des stratégies de prévention différentes.

Q : Les presse-étoupes en nylon sont-ils insensibles à la corrosion ?

A : Les presse-étoupes en nylon ne se corrodent pas comme les métaux, mais ils peuvent se dégrader en raison de l'exposition aux UV, des attaques chimiques ou de la fissuration sous contrainte. Ils sont excellents pour les environnements chimiquement agressifs où les presse-étoupes métalliques tomberaient rapidement en panne.

Q : Comment puis-je savoir si mon environnement exige des presse-étoupes en acier inoxydable ?

A : Si vous vous trouvez à moins d'un kilomètre de l'océan, dans une zone de traitement chimique ou si vous êtes soumis à un nettoyage chimique régulier, il est recommandé d'utiliser de l'acier inoxydable. En cas de doute, le léger supplément pour l'acier inoxydable 316L constitue une excellente assurance contre les défaillances dues à la corrosion.

-

Comprendre le mécanisme électrochimique de la corrosion par piqûres et pourquoi il s'agit d'une forme localisée et dangereuse de dégradation des métaux. ↩

-

Découvrez comment les ions chlorure attaquent la couche protectrice passive de l'acier inoxydable et provoquent des piqûres. ↩

-

Découvrez le processus complexe de la corrosion microbiologiquement influencée (MIC) et la manière dont les bactéries peuvent accélérer la dégradation des métaux. ↩

-

Découvrez les conditions qui conduisent à la corrosion sous contrainte (SCC), un mécanisme de défaillance causé par l'influence combinée d'une contrainte de traction et d'un environnement corrosif. ↩

-

Examinez un tableau de la série galvanique pour comprendre le potentiel électrochimique des différents métaux et prévenir la corrosion galvanique. ↩