Kaapelin läpiviennin vihreä värimuutos ei ole vain kosmeettinen - se on tikittävä aikapommi, joka uhkaa koko sähköjärjestelmääsi.

Bepton Chuckin tavoin olen nähnyt korroosion tuhoavan miljoonien dollarien arvoisia laitteistoja. Tämä visuaalinen opas paljastaa varhaiset varoitusmerkit ja hyväksi havaitut ratkaisut kaapeliläpivientien suojaamiseksi korroosiovaurioilta.

Eilen Hassan soitti minulle offshore-alukseltaan - hänen "korroosionkestävät" rauhoittimensa olivat pettäneet vain 18 kuukauden jälkeen, mikä aiheutti kalliin seisokin.

Sisällysluettelo

- Miltä kaapeliläpivientien korroosio oikeastaan näyttää eri vaiheissa?

- Mitkä ympäristöt kiihdyttävät kaapeliläpivientien korroosiota eniten?

- Miten valitsen korroosionkestävät materiaalit omaan sovellukseeni?

- Mitkä ovat tehokkaimmat ennaltaehkäisystrategiat, joilla korroosio voidaan pysäyttää ennen kuin se alkaa?

Miltä kaapeliläpivientien korroosio oikeastaan näyttää eri vaiheissa?

Korroosio ei tapahdu yhdessä yössä - se noudattaa ennustettavia malleja, jotka voi oppia tunnistamaan.

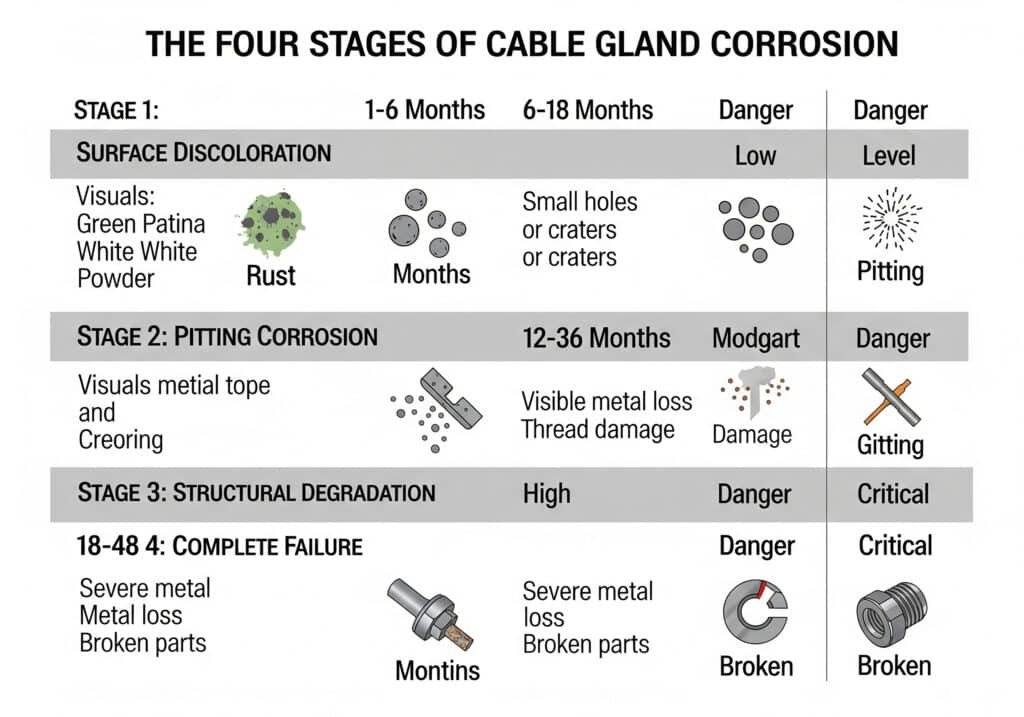

Kaapeliläpivientien korroosio etenee neljässä eri visuaalisessa vaiheessa: pinnan värjäytyminen, reikien muodostuminen, rakenteellinen hajoaminen ja tiivisteen täydellinen pettäminen - kukin näistä vaiheista vaatii erilaisia toimenpidestrategioita.

Kaapeliläpivientien korroosiokuoleman neljä vaihetta

Vaihe 1: Pinnan värjäytyminen (kuukaudet 1-6)

- Messinkiset rauhaset: Vihreän patinan muodostuminen (kuparin hapettuminen)

- Teräslaipat: Vaaleanruskeat ruostepisteet

- Alumiiniset rauhaset: Valkoiset jauhemaiset kerrostumat

- Tarvittavat toimet: Puhdista ja levitä suojapinnoite

Vaihe 2: Pistesyöpyminen (kuukaudet 6-18)

- Visuaaliset merkit: Pieniä reikiä tai kraattereita metallipinnassa

- Kriittiset alueet: Kierteen kiinnityskohdat, tiivisteen kosketuspinnat

- Vaarataso: Kohtalainen - IP-luokitus voi vaarantua

- Tarvittavat toimet: Vaihda välittömästi, tutki perimmäinen syy

Tämä vaarallinen paikallisen korroosion muoto, joka tunnetaan nimellä Pistesyöpyminen1voi nopeasti vaarantaa komponentin rakenteellisen eheyden.

Vaihe 3: Rakenteellinen heikkeneminen (kuukaudet 12-36)

- Visuaaliset merkit: Näkyvä metallihäviö, kierteiden vaurioituminen, löysät osat.

- Suorituskyvyn vaikutus: Puristusvoiman menetys, tiivisteen vikaantuminen uhkaa

- Vaarataso: Korkea - sähköturvallisuus vaarassa

- Tarvittavat toimet: Hätävaihto, järjestelmän tarkastus

Vaihe 4: Täydellinen epäonnistuminen (kuukaudet 18-48)

- Visuaaliset merkit: Voimakas metallihäviö, rikkinäiset osat, näkyvät aukot.

- Suorituskyvyn vaikutus: Tiivisteen täydellinen pettäminen, kosteuden tunkeutuminen, mahdolliset oikosulut.

- Vaarataso: Kriittinen - välitön turvallisuusriski

- Tarvittavat toimet: Järjestelmän sammuttaminen, täydellinen vaihto

Todellisen maailman korroosioesimerkkejä tiedostoistani

Davidin katastrofi: Hänen hankintaryhmänsä valitsi rannikkoasennukseen vakiomessinkiset läpiviennit säästääkseen rahaa. Kahdeksan kuukauden kuluttua sain valokuvia, joissa näkyi vaiheen 2 pistesyöpymiä jokaisessa liitoksessa. Suolainen ilma oli kiihdyttänyt korroosiota normaalia nopeammin.

Korjaus: Korvasimme ne 316L ruostumattomasta teräksestä valmistetuilla merenkulun laatuluokan tiivisteillä. Kolme vuotta myöhemmin ne näyttävät yhä uusilta.

Korroosiokuvioiden tunnistustaulukko

| Materiaali | Varhaiset merkit | Advanced Signs | Tyypillinen käyttöikä |

|---|---|---|---|

| Messinki | Vihreä patina, langan värjäytyminen | Syvä kuoppaantuminen, kierteiden takertuminen | 2-5 vuotta (meri: 6-18 kuukautta). |

| Hiiliteräs | Ruskeat ruostetahrat | Irtoaminen, rakenteellinen häviäminen | 1-3 vuotta (ulkona) |

| Ruostumaton teräs 304 | Vähäinen värimuutos | Rakokorroosio | 5-15 vuotta |

| Ruostumaton teräs 316L | Vähäinen muutos | Harvinaiset paikalliset pistesyöpymät | 15-25+ vuotta |

Mitkä ympäristöt kiihdyttävät kaapeliläpivientien korroosiota eniten?

Kaikki asennukset eivät ole samanlaisia - jotkin ympäristöt kiihdyttävät korroosiota ja vaativat erityistä huomiota.

Meriympäristöt, kemikaalien käsittelylaitokset ja korkean kosteuden ja lämpötilanvaihteluiden alueet luovat kaikkein aggressiivisimmat korroosiota aiheuttavat olosuhteet, jotka vaativat erikoismateriaalien valintaa ja suojausstrategioita.

Korroosion kiihtyvyyden Hall of Fame (Hall of Fame)

#1 Meri- ja offshore-ympäristöt

- Korroosiotekijät: Suolasumu, korkea ilmankosteus, lämpötilan vaihtelut

- Kiihtyvyys: 5-10x normaali korroosionopeus

- Suurin uhka: Kloridin aiheuttama pistekorroosio2

- Materiaalivaatimus: vähintään 316L ruostumaton teräs

#2 Kemialliset käsittelylaitokset

- Korroosiotekijät: Happohöyryt, kemikaaliroiskeet, korkeat lämpötilat.

- Kiihtyvyys: 3-8x normaali nopeus

- Suurin uhka: Kemiallinen hyökkäys metallipinnoille

- Materiaalivaatimus: Hastelloy tai erikoisseokset vaativiin sovelluksiin.

#3 Jätevedenpuhdistamot

- Korroosiotekijät: Rikkivety, ammoniakki, kosteus.

- Kiihtyvyys: 4-6x normaali nopeus

- Suurin uhka: Mikrobiologisesti vaikuttava korroosio (MIC)3

- Materiaalivaatimus: 316L ruostumatonta terästä asianmukaisella tuuletuksella

#4 Elintarvikkeiden jalostuslaitokset

- Korroosiotekijät: Puhdistuskemikaalit, höyry, lämpötilan vaihtelu

- Kiihtyvyys: 2-4x normaali nopeus

- Suurin uhka: Jännityskorroosiohalkeilu4 puhdistusaineista

- Materiaalivaatimus: 316L ruostumaton teräs, FDA-hyväksytyt materiaalit

Hassanin offshore-alustan oppitunti

Hassanin alusta Persianlahdella edustaa äärimmäistä korroosiohaastetta:

- Suolasumu 24/7

- Lämpötilan vaihtelut 15 °C:sta 55 °C:een

- Korkea kosteus (80-95%)

- Hiekkapitoiset tuulet

Alkuperäiset messinkirauhaset kestivät 18 kuukautta. Meidän 316L-merilaatuiset tiivisteemme? Toimivat yhä 4 vuoden jälkeen. Salaisuus? Ymmärrys siitä, että meriympäristöt vaativat sotilasluokan suojausta.

Ympäristön korroosioriskien arviointi

Korkean riskin ympäristöt (tarvitaan erikoismateriaaleja):

- 1 km:n säteellä merestä

- Kemialliset käsittelyalueet

- Jätevedenpuhdistamot

- Teollisuuden pesualueet

Keskisuuren riskin ympäristöt (suositellaan 316 ruostumatonta):

- Teollisuuden ulkoasennukset

- Korkean kosteuden sisätilat

- Alueet, joilla altistutaan puhdistuskemikaaleille

Vähäriskiset ympäristöt (tavanomaiset materiaalit kelpaavat):

- Sisätilojen valvomot

- Kuivat teollisuusympäristöt

- Ilmastoidut tilat

Miten valitsen korroosionkestävät materiaalit omaan sovellukseeni?

Materiaalin valinnassa ei ole kyse kalleimman vaihtoehdon valitsemisesta, vaan materiaalin sovittamisesta erityisiin syövyttäviin uhkiin.

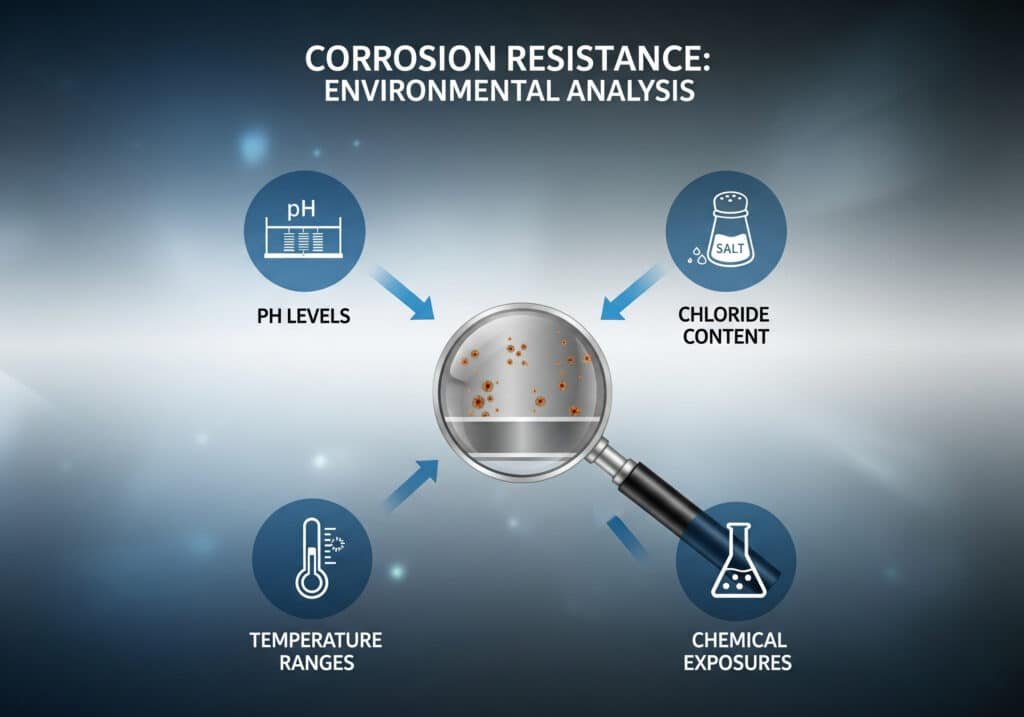

Tehokas korroosionkestävyys edellyttää, että analysoidaan tietyn ympäristön pH-tasot, kloridipitoisuus, lämpötila-alueet ja kemialliset altisteet, jotta voidaan valita materiaalit, joiden kestävyys kyseisissä olosuhteissa on osoitettu.

Materiaalin valintapäätöspuu

Vaihe 1: Ympäristöarviointi

- Kloridille altistuminen: 1000ppm (korkea).

- pH-alue: 8 (emäksinen).

- Lämpötila: 100°C (korkea).

- Kemiallinen altistuminen: Ei mitään, mietoja puhdistusaineita, aggressiivisia kemikaaleja

Vaihe 2: Materiaalin vastaavuusmatriisi

| Ympäristön tyyppi | Suositeltava materiaali | Vaihtoehtoinen | Vältä |

|---|---|---|---|

| Merellinen/korkea kloridipitoisuus | 316L ruostumaton teräs | Duplex ruostumaton | Messinki, hiiliteräs |

| Kemiallinen käsittely | Hastelloy C-276 | 316L ruostumaton | Kaikki muut |

| Elintarvikkeiden jalostus | 316L ruostumaton (FDA) | 304 ruostumaton | Messinki (lyijypitoisuus) |

| Yleinen teollisuus | 304 ruostumatonta terästä | Messinki (kuivat alueet) | Hiiliteräs |

| Sisätiloissa/ohjattu | Messinki tai Nylon | 304 ruostumaton | Ei ole |

Ruostumattoman teräksen laatujen ymmärtäminen

304 ruostumatonta terästä (18-8)

- Koostumus: 18% kromi, 8% nikkeli

- Paras: Yleinen teollisuus, vähäkloridiset ympäristöt

- Rajoitukset: Altis kloridien reikiintymiselle

- Kustannukset: Ruostumattoman teräksen perushinnoittelu

316L ruostumaton teräs (18-10-2)

- Koostumus: 18% kromia, 10% nikkeliä, 2% molybdeenia.

- Paras: Merenkulku, kemikaalit, korkeat kloridipitoisuudet

- Edut: Erinomainen reikä- ja rakokorroosionkestävyys

- Kustannukset: 20-30% premium yli 304

Ruostumaton duplex-teräs (2205)

- Koostumus22% kromia, 5% nikkeliä, 3% molybdeenia.

- Paras: Äärimmäisen merelliset, korkean rasituksen sovellukset

- Edut: Kaksinkertainen lujuus 316L:ään verrattuna, erinomainen korroosionkestävyys.

- Kustannukset: 40-60% premium yli 316L

Davidin materiaalivalinnan menestystarina

Davidin saksalaisessa laitoksessa käsitellään kemikaaleja, joiden pH vaihtelee välillä 2-12. Alkuperäiset messinkihormit rikkoutuivat kuukausien kuluessa happohyökkäyksen vuoksi.

Ratkaisuprosessimme:

- Ympäristöanalyysi: Rikkihappohöyryt ensisijaisena uhkana.

- Materiaalin testaus: Suositellaan 316L:ää kohtalaisille alueille, Hastelloyta vakavaan altistumiseen.

- Vaiheittainen täytäntöönpano: Aloitettu 316L:llä 80% paikoissa, Hastelloy kriittisillä alueilla.

- Tulos: Nolla korroosiovikaa 3 vuodessa, 40%-kustannussäästöt verrattuna täydelliseen Hastelloy-asennukseen.

Erityiset hakemusmateriaalit

Äärimmäisissä kemiallisissa ympäristöissä:

- Hastelloy C-276: Äärimmäinen kemiallinen kestävyys

- Inconel 625: Korkea lämpötila + korroosionkestävyys

- Monel 400: Meriveden ja happojen kestävyys

Erikoissovelluksia varten:

- Titaani: Ilmailu- ja avaruusala, äärimmäinen merenkulku

- Tantaali: Vaikeat happamat ympäristöt

- PTFE-vuorattu: Kemiallinen yhteensopivuus metallin lujuuden kanssa

Mitkä ovat tehokkaimmat ennaltaehkäisystrategiat, joilla korroosio voidaan pysäyttää ennen kuin se alkaa?

Ennaltaehkäisy maksaa penniäkään korvaamiseen verrattuna - näin suojaat investointisi ensimmäisestä päivästä lähtien.

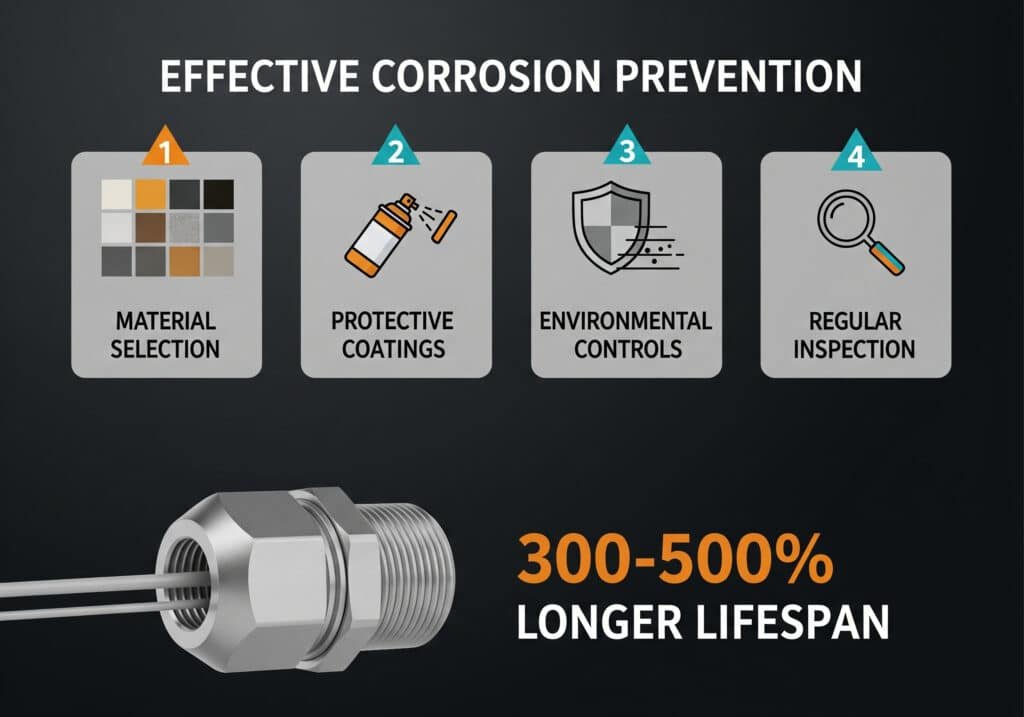

Tehokkaassa korroosionestossa yhdistyvät oikea materiaalivalinta, suojapinnoitteet, ympäristön valvonta ja säännölliset tarkastusprotokollat, joiden avulla kaapeliläpivientien käyttöikää voidaan pidentää 300-500% aggressiivisissa ympäristöissä.

Viisitasoinen puolustusstrategia

Kerros 1: Materiaalin valinta (perusta)

- Valitse materiaalit, jotka on mitoitettu 2x odotetun ympäristön ankaruuden mukaan.

- Harkitse galvaaninen yhteensopivuus5 ympäröivien metallien kanssa

- Huomioi huollon saavutettavuus tulevia tarkastuksia varten.

Kerros 2: Suojapinnoitteet (Shield)

- Meriympäristöt: Sinkkipitoinen pohjamaali + epoksipintamaali.

- Kemiallinen altistuminen: Kemikaaleja kestävät fluoropolymeeripinnoitteet

- Korkea lämpötila: Keraamiset lämpösulkupinnoitteet

- Sovellusvinkki: Pinnan esikäsittely on 80% pinnoituksen onnistumisen edellytys

Kerros 3: Ympäristövalvonta (este)

- Ilmanvaihto: Vähennä kosteutta ja kemikaalihöyryjen pitoisuutta

- Viemäröinti: Estää veden kertymisen rauhasten ympärille

- Katodinen suojaus: Maanalaisiin tai vedenalaisiin asennuksiin

- Kuivausaineet: Kosteuden hallinta suljetuissa tiloissa

Kerros 4: Asennuksen parhaat käytännöt (perusta)

- Oikea vääntömomentti: Ylikiristäminen aiheuttaa jännityskeskittymiä

- Kierteen yhdiste: Käytä kierteitetyissä liitännöissä merenkulun luokan liimausainetta.

- Tiivisteen valinta: Valitse kemiallisesti yhteensopivat tiivistysmateriaalit

- Kaapelin valmistelu: Varmista kaapelin vaipan eheys

Kerros 5: Tarkastus ja kunnossapito (varhaisvaroitus)

- Kuukausittaiset silmämääräiset tarkastukset: Etsikää värjäytymiä, saostumia, vaurioita

- Vuosittainen yksityiskohtainen tarkastus: Tarkista vääntömomentti, tiivisteen eheys, pinnoitteen kunto

- Ympäristön seuranta: Seuraa pH:ta, kloridipitoisuuksia, lämpötilajaksoja.

- Ennakoiva korvaaminen: Vaihda ennen vikaa, älä sen jälkeen

Hassanin ennaltaehkäisyn menestystarina

Ensimmäisen korroosiokatastrofin jälkeen Hassan otti käyttöön täydellisen ennaltaehkäisyohjelmamme:

Vuosi 1 Investointi:

- Päivitetty 316L-meritiivisteisiin: $25,000

- Suojapinnoitejärjestelmä: $8,000

- Ympäristön seuranta: $5,000

- Yhteensä: $38,000

Tulokset 4 vuoden kuluttua:

- Korroosioon liittyviä vikoja ei ole

- Vältetyt korvauskustannukset: $150,000+

- Poistettiin 3 hätäseisokkia

- ROI: 400%+ sijoitetun pääoman tuotto

Pinnoitteen valintaopas

| Ympäristö | Primer | Pintamaali | Odotettu käyttöikä |

|---|---|---|---|

| Marine | Sinkkirikas epoksi | Polyuretaani | 10-15 vuotta |

| Kemialliset | Haponkestävä pohjamaali | Fluoripolymeeri | 8-12 vuotta |

| Korkea lämpötila | Keraaminen pohjamaali | Silikonipinnoite | 5-8 vuotta |

| Yleinen teollisuus | Epoksi pohjamaali | Akryylinen pintamaali | 7-10 vuotta |

Tarkastuksen tarkistuslista, jonka annan jokaiselle asiakkaalle

Kuukausittainen silmämääräinen tarkastus (5 minuuttia rauhasta kohti):

- Pinnan värimuutokset tai kerrostumat

- Näkyvä korroosio tai pistesyöpyminen

- Löysät komponentit tai laitteisto

- Pinnoitteen vaurioituminen tai kuoriutuminen

- Veden kertyminen tai värjäytyminen

Vuosittainen yksityiskohtainen tarkastus (30 minuuttia kriittistä rauhasta kohti):

- Vääntömomentin tarkastus kalibroiduilla työkaluilla

- Tiivisteen eheyden testaus

- Kierteen kunnon arviointi

- Pinnoitteen paksuuden mittaus

- Ympäristön tilaa koskeva dokumentaatio

Välitöntä toimintaa edellyttävät punaiset liput:

- Näkyvä reikiintyminen tai metallihäviö

- Vihreä/valkoinen korroosiokertymä

- Löysät tai vaurioituneet kierteet

- Vaurioituneet tiivistepinnat

- Todisteet galvaanisesta korroosiosta

Kustannus-hyötyanalyysi: Ennaltaehkäisy vs. korvaaminen

Ennaltaehkäisykustannukset (rauhasta kohti):

- Materiaalin päivitys: $15-50

- Suojapinnoite: $10-25

- Asennuksen parhaat käytännöt: $5-15

- Ennaltaehkäisyn kokonaiskustannukset: $30-90

Korvauskustannukset (vikaantunutta rauhasta kohti):

- Hätävaravaihtolaite: $50-200

- Vaihtoon liittyvä työ: $100-300

- Seisokkikustannukset: $500-5000

- Vikaantumisen kokonaiskustannukset: $650-5,500

Matematiikka: Ennaltaehkäisy maksaa itsensä takaisin, jos sillä estetään vain yksi vika 20-50 rauhasesta.

Päätelmä

Tunnista korroosio ajoissa, valitse oikeat materiaalit ja toteuta ennaltaehkäisystrategioita - sähköjärjestelmän luotettavuus riippuu siitä.

Usein kysytyt kysymykset kaapeliläpivientien korroosiosta

K: Kuinka nopeasti kaapeliläpivientien korroosio voi muuttua vaaralliseksi?

A: Aggressiivisissa meriympäristöissä messinkiläpivienneihin voi kehittyä turvallisuutta vaarantavaa pistesyöpymistä 6-12 kuukauden kuluessa. Ruostumattomasta teräksestä valmistetut tiivisteet toimivat yleensä 15-25 vuotta luotettavasti samoissa olosuhteissa.

K: Voinko korjata syöpyneitä kaapeliläpivientejä vai onko ne vaihdettava?

A: Kun pistesyöpyminen tai rakenteellinen korroosio alkaa, vaihto on ainoa turvallinen vaihtoehto. Korjaaminen vaarantaa IP-luokituksen ja sähköturvallisuuden. Alkuvaiheen pintakorroosio voidaan joskus puhdistaa ja suojata pinnoitteilla.

K: Mitä eroa on galvaanisella ja kemiallisella korroosiolla?

A: Galvaaninen korroosio syntyy, kun erilaiset metallit joutuvat kosketuksiin kosteuden läsnä ollessa, jolloin syntyy paristovaikutus. Kemiallinen korroosio johtuu happojen, suolojen tai muiden aggressiivisten aineiden suorasta kemiallisesta vaikutuksesta. Molemmat vaativat erilaisia ennaltaehkäisystrategioita.

K: Ovatko nailonkaapeliläpiviennit immuuneja korroosiolle?

A: Nyloniholkki ei ruostu kuten metallit, mutta se voi hajota UV-altistuksen, kemiallisten vaikutusten tai jännityshalkeilun vuoksi. Ne soveltuvat erinomaisesti kemiallisesti aggressiivisiin ympäristöihin, joissa metallitiivisteet vioittuisivat nopeasti.

K: Mistä tiedän, vaatiiko ympäristöni ruostumattomasta teräksestä valmistettuja kaapeliläpivientejä?

A: Ruostumatonta terästä suositellaan käytettäväksi, jos olet alle 1 km:n päässä merestä, jos olet kemiallisten aineiden käsittelyalueella tai jos joudut puhdistamaan säännöllisesti kemiallisilla aineilla. Jos olet epävarma, 316L-ruostumattomasta teräksestä maksettava pieni lisämaksu on erinomainen vakuutus korroosiovaurioiden varalta.

-

Ymmärrä pistekorroosion sähkökemiallinen mekanismi ja miksi se on paikallinen ja vaarallinen metallin hajoamisen muoto. ↩

-

Lue, miten kloridi-ionit hyökkäävät ruostumattoman teräksen passiiviseen suojakerrokseen ja aiheuttavat reikiintymistä. ↩

-

Tutustu mikrobiologisesti vaikutteisen korroosion (MIC) monimutkaiseen prosessiin ja siihen, miten bakteerit voivat kiihdyttää metallin hajoamista. ↩

-

Tutustu olosuhteisiin, jotka johtavat jännityskorroosiohalkeiluun (SCC), joka on vikamekanismi, joka johtuu vetojännityksen ja syövyttävän ympäristön yhteisvaikutuksesta. ↩

-

Tutustu galvaaniseen sarjakaavioon, jotta ymmärrät eri metallien sähkökemiallisen potentiaalin ja voit ehkäistä galvaanista korroosiota. ↩