Räjähdyssuojattujen laitteiden toimintahäiriöt vaarallisissa ympäristöissä voivat johtaa katastrofaalisiin vaaratilanteisiin, ja epäasianmukainen liekkireittien suunnittelu on vastuussa 60% of Ex d1 kotelointivikoja alan turvallisuusraporttien mukaan. Monien insinöörien on vaikea ymmärtää liekkipolun geometrian, pintakäsittelyn toleranssien ja räjähdyssuojauksen tehokkuuden välistä monimutkaista suhdetta, mikä johtaa usein määrittelyvirheisiin, jotka vaarantavat turvallisuuden.

Räjähdyssuojatuissa kaapeliläpivienneissä käytetään tarkasti suunniteltuja liekkireittejä, joissa on erityinen pituus- ja aukkosuhde (yleensä vähintään 25:1), pinnan karheuden toleranssit ovat alle Ra 6,3μm ja aukkojen mitat pysyvät ±0,05 mm:n rajoissa, jotta estetään liekkien kulkeutuminen liitosten läpi. Liekkipolun muotoilu luo riittävän jäähdytyspinta-alan, joka vähentää palamiskaasuja syttymislämpötilan alapuolelle, ennen kuin ne pääsevät ulos kotelosta, mikä takaa luontaisen turvallisuuden räjähdysvaarallisissa ympäristöissä.

Viime vuonna Dubaissa sijaitsevan petrokemian laitoksen turvallisuusinsinööri Ahmed Hassan otti meihin yhteyttä havaittuaan, että heidän "vastaavat" räjähdyssuojatut kaapeliläpiviennit olivat pettäneet. ATEX2 sertifiointikokeet. Liekkipolun toleranssit olivat epäjohdonmukaisia, ja joissakin yksiköissä oli yli 0,3 mm:n aukkoja, mikä on paljon enemmän kuin ryhmän IIC sovelluksessa sallittu 0,15 mm:n enimmäisarvo. Tarkkuuskoneistetut Ex d -kaapeliläpivientimme, joiden liekkipolun geometria on tarkistettu, auttoivat heitä saavuttamaan 100%-sertifiointivaatimustenmukaisuuden! 😊.

Sisällysluettelo

- Mikä tekee liekkireitin suunnittelusta kriittisen räjähdyssuojattujen kaapeliläpivientien kannalta?

- Miten toleranssivaatimukset vaikuttavat räjähdyssuojattuun suorituskykyyn?

- Mitkä ovat tehokkaiden liekkireittien tärkeimmät suunnitteluparametrit?

- Miten eri kaasuryhmät vaikuttavat kaapeliläpivientien suunnitteluvaatimuksiin?

- Millä laadunvalvontamenetelmillä varmistetaan liekkipolun tasainen suorituskyky?

- Usein kysytyt kysymykset räjähdyssuojattujen kaapeliläpivientien suunnittelusta

Mikä tekee liekkireitin suunnittelusta kriittisen räjähdyssuojattujen kaapeliläpivientien kannalta?

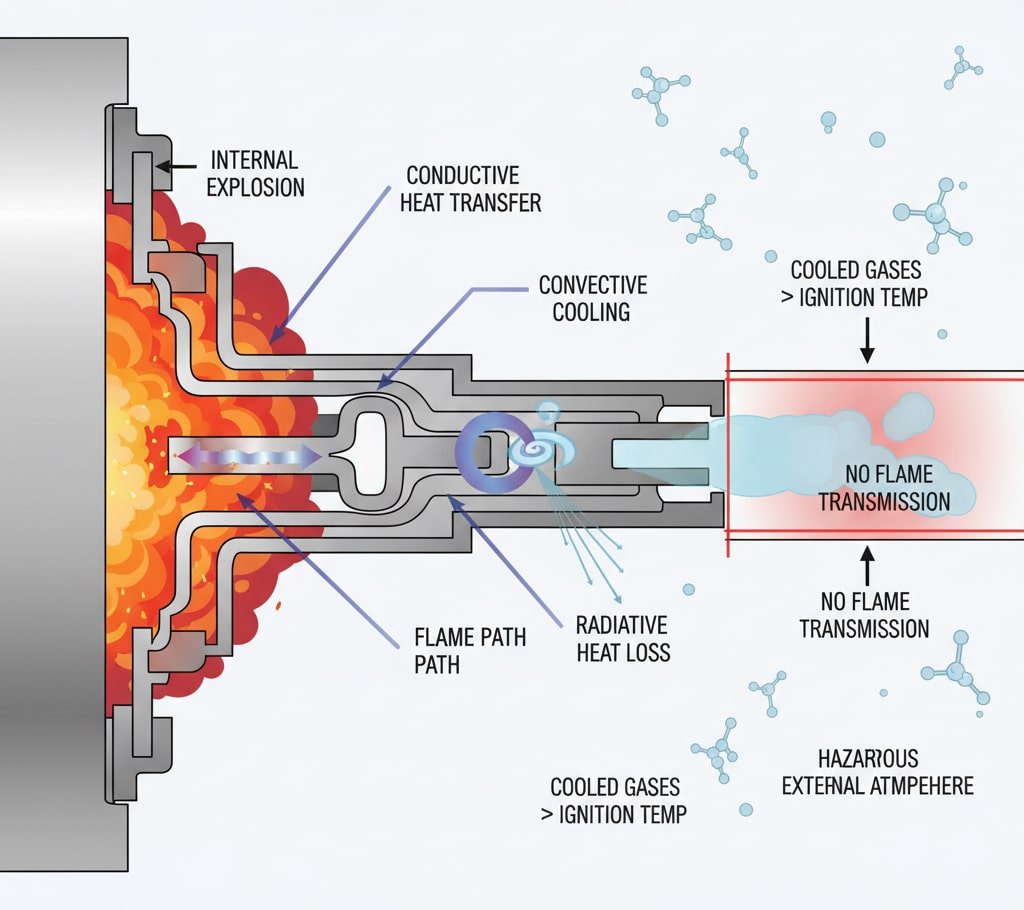

Räjähdyssuojauksen perusperiaate perustuu sisäisten räjähdysten rajoittamiseen ja samalla liekkien leviämisen estämiseen ulkoisiin vaarallisiin ilmaseoksiin tarkasti suunniteltujen liekkireittien kautta.

Liekkireitin suunnittelu on ratkaisevan tärkeää, koska se luo hallitun jäähdytysvyöhykkeen, joka laskee palamiskaasujen lämpötilan ulkoisten räjähdyskelpoisten ilmaseosten syttymispisteen alapuolelle. Liekkipolun geometrian on tarjottava riittävä pinta-alan kosketusaika (tyypillisesti 0,5-2 millisekuntia), jotta se voi absorboida laajenevien kaasujen lämpöenergiaa ja säilyttää samalla rakenteellisen eheyden jopa 20 baarin räjähdyspaineessa. Asianmukainen suunnittelu estää liekin läpimurron, joka voisi sytyttää ympäröivät räjähtävät kaasut.

Liekin sammuttamisen fysiikka

Kun sisäinen räjähdys tapahtuu Ex d -kotelossa, liekkipolku toimii lämpöesteenä, joka jäähdyttää vähitellen vapautuvat kaasut. Jäähdytysmekanismi toimii kolmen ensisijaisen lämmönsiirtomenetelmän avulla:

Johtava lämmönsiirto: Metalliset liekkireitin pinnat imevät lämpöenergiaa kuumista palamiskaasuista, ja lämmönsiirtonopeus riippuu materiaalista. lämmönjohtavuus3 ja pinta-alan kosketus.

Konvektiivinen jäähdytys: Turbulenttinen kaasuvirtaus kapeiden liekkikanavien läpi kasvattaa lämmönsiirtokertoimia ja tehostaa jäähdytystä pakotetun konvektion avulla.

Säteilylämpöhäviö: Korkean lämpötilan kaasut säteilevät lämpösäteilyä, joka absorboituu ympäröiviin metallipintoihin, mikä osaltaan alentaa kokonaislämpötilaa.

Tarkasti työstetyt liekkipolkumme jäähdytysnopeus on 800-1200 °C millisekunnissa, mikä varmistaa, että kaasun lämpötila laskee alle 200 °C:n ennen kuin se pääsee ulkoiseen ilmakehään, mikä on huomattavasti alle hiilivetyjen tyypillisten syttymislämpötilojen (300-500 °C).

Miten toleranssivaatimukset vaikuttavat räjähdyssuojattuun suorituskykyyn?

Valmistustoleranssit vaikuttavat suoraan liekkireitin tehokkuuteen, ja pienetkin poikkeamat voivat vaarantaa räjähdyssuojan eheyden ja sertifioinnin vaatimustenmukaisuuden.

Toleranssivaatimukset vaikuttavat räjähdyssuojattuun suorituskykyyn ohjaamalla kriittisiä rakomittoja, jotka määrittävät liekin sammutuksen tehokkuuden. Aukkotoleranssit on pidettävä ±0,02-0,05 mm:n rajoissa kaasuryhmästä riippuen, ja ryhmä IIC vaatii tiukimmat toleranssit vedyn suuren liekin etenemisnopeuden vuoksi. Pintakäsittelyn alle Ra 6,3μm:n toleranssit varmistavat tasaiset lämmönsiirto-ominaisuudet, kun taas kierteiden toleranssit valvovat kokoonpanon toistettavuutta ja pitkäaikaista tiivistyskykyä.

Kriittiset toleranssieritelmät

| Parametri | IIA ryhmä | Ryhmä IIB | Ryhmä IIC |

|---|---|---|---|

| Suurin rako | 0.20mm | 0.15mm | 0.10mm |

| Aukkojen sietokyky | ±0.05mm | ±0.03mm | ±0.02mm |

| Pinnan viimeistely | Ra 6.3μm | Ra 3.2μm | Ra 1,6μm |

| Kierteen toleranssi | 6H/6g | 5H/6g | 4H/5g |

Manchesterissa Yhdistyneessä kuningaskunnassa sijaitsevan kemianteollisuuden tuotantolaitoksen kunnossapitopäällikkö David Mitchell koki tämän omakohtaisesti, kun kaapeliläpiviennit alkoivat epäonnistua rutiinitarkastuksissa. Tutkimus paljasti, että rakojen mitat olivat kasvaneet 0,08 mm lämpösyklien ja korroosion vuoksi, mikä ylitti ryhmän IIB rajat. Tarkkuusvalmistusprosessimme säilyttävät toleranssit ±0,02 mm:n tarkkuudella jopa 10 vuoden käytön jälkeen, mikä takaa tasaisen turvallisuussuorituskyvyn.

Valmistusprosessin vaikutus

CNC-työstön tarkkuus: 5-akseliset CNC-työstökeskuksemme säilyttävät sijaintitarkkuuden ±0,01 mm:n tarkkuudella, mikä takaa yhdenmukaisen liekkipolun geometrian kaikissa tuotantoerissä.

Laadunvalvonnan todentaminen: Jokainen räjähdyssuojattu kaapeliläpivienti tarkastetaan mittatarkasti käyttäen seuraavia menetelmiä koordinaattimittauskoneet (CMM)4 0,005 mm:n resoluutiolla, mikä dokumentoi sertifiointivaatimusten noudattamisen.

Materiaalin johdonmukaisuus: Käytämme sertifioitua 316L-ruostumatonta terästä, jonka raerakenne ja pintakovuus on hallittu, jotta lämpö- ja mekaaniset ominaisuudet ovat ennustettavissa koko liekkipolun suunnittelun ajan.

Mitkä ovat tehokkaiden liekkireittien tärkeimmät suunnitteluparametrit?

Tehokas liekkipolun suunnittelu edellyttää useiden geometristen ja materiaaliparametrien huolellista optimointia, jotta räjähdys saadaan estettyä luotettavasti vaihtelevissa käyttöolosuhteissa.

Tärkeimpiä suunnitteluparametreja ovat liekkipolun pituus- ja aukkosuhde (vähintään 25:1 useimmissa sovelluksissa), pinta-alan optimointi maksimaalisen lämmönsiirron saavuttamiseksi, kierteiden kiinnityspituus (vähintään 5 täyttä kierrettä), materiaalin lämpöominaisuudet ja liitoskokoonpano. Liekkipolun on tarjottava riittävä jäähdytyspinta-ala ja säilytettävä samalla mekaaninen lujuus räjähdyspaineissa, ja suunnittelulaskelmat on todennettava laajoilla testaus- ja sertifiointiprotokollilla.

Geometrisen suunnittelun näkökohdat

Pituuden ja aukon suhde: Tämä perusparametri määrittää jäähdytyksen tehokkuuden, sillä pidemmät reitit tarjoavat enemmän lämmönsiirtopinta-alaa. Tyypilliset suhdeluvut vaihtelevat 25:1:stä ryhmän IIA sovelluksissa 40:1:een ryhmän IIC sovelluksissa.

Kierreprofiilin optimointi: Muokatut kierreprofiilit lisäävät pintakosketuspinta-alaa 30-40% verrattuna vakiokierteisiin, mikä parantaa lämmönsiirtoa säilyttäen samalla mekaanisen lujuuden.

Pinnan karheuden hallinta: Hallitut pintarakenteet optimoivat lämmönsiirtokertoimet ja estävät samalla kaasuvirtauksen kiihtymisen, joka voisi vähentää jäähdytyksen tehokkuutta.

Materiaalin valintaperusteet

Lämmönjohtavuus: Korkean lämmönjohtavuuden materiaalit (kupariseokset, alumiinipronssi) tarjoavat erinomaisen lämmönsiirron, mutta niiden korroosionkestävyys voi olla puutteellinen vaativissa ympäristöissä.

Korroosionkestävyys: Ruostumattoman teräksen laadut 316L ja duplex 2205 tarjoavat erinomaisen korroosionkestävyyden säilyttäen samalla riittävät lämpöominaisuudet useimpiin sovelluksiin.

Mekaaniset ominaisuudet: Yli 300 MPa:n myötölujuus takaa rakenteellisen eheyden räjähdyspaineissa, ja väsymiskestävyys on tärkeää syklisissä sovelluksissa.

Miten eri kaasuryhmät vaikuttavat kaapeliläpivientien suunnitteluvaatimuksiin?

Kaasuryhmäluokitukset vaikuttavat suoraan liekkipolun suunnitteluparametreihin, sillä vaarallisemmat kaasut vaativat yhä tiukempia geometrisia ja toleranssimäärityksiä.

Erilaiset kaasuryhmät vaikuttavat kaapeliläpivientien suunnitteluun vaihtelevasti. Suurin kokeellinen turvaväli (MESG)5 arvot ja sytytysenergiavaatimukset. Ryhmän IIA kaasut (propaani, butaani) sallivat suuremmat, jopa 0,9 mm:n liekkiväliä, ryhmän IIB kaasut (etyleeni, rikkivety) vaativat alle 0,5 mm:n liekkiväliä, kun taas ryhmän IIC kaasut (vety, asetyleeni) vaativat erittäin tarkat, alle 0,3 mm:n liekkiväliä. Suunnittelulaskelmissa on otettava huomioon kunkin kaasuryhmän ainutlaatuiset palamisominaisuudet ja liekin etenemisnopeudet.

Kaasuryhmän ominaisuudet

| Kaasuryhmä | Edustavat kaasut | MESG-alue | Suunnittelun haasteet |

|---|---|---|---|

| IIA | Propaani, metaani | 0.9-1.14mm | Vakiotoleranssit |

| IIB | Etyleeni, etyylieetteri | 0,5-0,9mm | Parannettu tarkkuus |

| IIC | Vety, asetyleeni | 0.3-0.5mm | Erittäin tiukat toleranssit |

Ryhmä IIC Suunnittelun monimutkaisuus: Vedyn ainutlaatuiset ominaisuudet luovat vaativimmat suunnitteluvaatimukset, sillä liekin nopeus on jopa 3,5 m/s ja syttymisenergia vain 0,02 mJ. Ryhmän IIC kaapeliläpivienneissämme on erikoisominaisuuksia, kuten:

- Erittäin tarkat liekkireitit, joiden välit pysyvät ±0,01 mm:n tarkkuudella.

- Parannetut pintakäsittelyvaatimukset (Ra 0,8μm)

- Erikoistetut kierteet vetyhaurastumisen estämiseksi

- Laajennettu liekkireitin pituus jäähdytyksen tehokkuuden maksimoimiseksi.

Espanjan Barcelonassa sijaitsevan vedyntuotantolaitoksen prosessi-insinööri Maria Rodriguez tarvitsi Group IIC -kaapeliläpivientiä uuteen elektrolyysilaitokseensa. Vakiomalliset Group IIB -yksiköt eivät olleet riittäviä vedyn äärimmäisten syttymisominaisuuksien vuoksi. Erikoistuneet Group IIC -mallimme tarjosivat tarvittavat turvamarginaalit säilyttäen samalla luotettavan tiivistystoiminnan korkeapaineisessa vety-ympäristössä.

Millä laadunvalvontamenetelmillä varmistetaan liekkipolun tasainen suorituskyky?

Kattavat laadunvalvontaprotokollat ovat välttämättömiä, jotta räjähdyssuojattu suorituskyky pysyy johdonmukaisena tuotantoerissä ja koko käyttöiän ajan.

Laadunvalvontamenetelmiin kuuluvat mittojen todentaminen koordinaattimittakoneilla (CMM), pinnankarheuden testaus kosketinprofiilimittareilla, painetestaus 1,5-kertaiseen nimellispaineeseen, liekkipolun jatkuvuuden todentaminen, materiaalin sertifioinnin seuranta ja tilastollisen prosessinohjauksen (SPC) seuranta. Jokainen kaapeliläpivienti saa yksilölliset sertifiointiasiakirjat, joissa on jäljitettävissä olevat testitulokset, mikä varmistaa ATEX-, IECEx- ja UL-standardien noudattamisen koko valmistusprosessin ajan.

Tarkastuspöytäkirjan yleiskatsaus

Saapuvan materiaalin tarkastus: Kaikille raaka-aineille tehdään kemiallisen koostumuksen analyysi, mekaanisten ominaisuuksien testaus ja mittatarkastus ennen tuotannon vapauttamista.

Prosessin aikainen seuranta: Reaaliaikainen SPC-seuranta seuraa kriittisiä mittoja työstötoimintojen aikana, ja toleranssirajat ylittävät osat hylätään automaattisesti.

Lopputarkastus: 100% liekkipolun geometrian, kierteitä koskevien eritelmien ja pintakäsittelyvaatimusten mittatarkastus kalibroiduilla mittauslaitteilla.

Sertifioinnin vaatimustenmukaisuus

Laadunhallintajärjestelmämme ylläpitää muun muassa seuraavia sertifikaatteja:

- ISO 9001:2015 laadunhallinta

- IATF 16949 Autoteollisuuden laatu

- ATEX-direktiivin 2014/34/EU noudattaminen

- IECEx kansainvälinen sertifiointijärjestelmä

- UL 1203 räjähdyssuojatut standardit

Jäljitettävyysasiakirjat: Jokaisen räjähdyssuojatun kaapeliläpiviennin mukana toimitetaan kattava dokumentaatio, joka sisältää materiaalitodistukset, mittatarkastusraportit, painetestitulokset ja sertifioinnin vaatimustenmukaisuuden todentamisen. Tämä dokumentaatio tukee turvallisuustarkastuksia ja lainsäädännön vaatimustenmukaisuutta koko tuotteen elinkaaren ajan.

Usein kysytyt kysymykset räjähdyssuojattujen kaapeliläpivientien suunnittelusta

K: Mikä on räjähdyssuojattujen kaapeliläpivientien vähimmäispituus?

A: Liekkireitin vähimmäispituus riippuu kaasuryhmän luokittelusta ja raon leveydestä, ja tyypillisesti vaaditaan 25:1 pituuden ja raon suhdetta ryhmään IIA, 30:1 ryhmään IIB ja 40:1 ryhmään IIC sovelluksissa. Todelliset pituudet vaihtelevat 6-15 mm:n välillä riippuen kierteiden koosta ja suunnittelukokoonpanosta.

K: Kuinka usein räjähdyssuojatut kaapeliläpiviennit on tarkastettava räjähdysvaarallisilla alueilla?

A: Tarkastustiheys riippuu ympäristöolosuhteista ja viranomaisvaatimuksista, ja se vaihtelee yleensä neljännesvuosittaisista tarkastuksista ankarissa kemiallisissa ympäristöissä vuosittaisiin tarkastuksiin kohtalaisissa olosuhteissa. Kriittisiä parametreja ovat rakojen mitat, kierteiden kunto ja tiivisteen eheyden todentaminen.

K: Voidaanko räjähdyssuojattuja kaapeliläpivientejä korjata tai kunnostaa vaurioitumisen jälkeen?

A: Räjähdyssuojattuja kaapeliläpivientejä ei saa koskaan korjata tai muuttaa, koska tämä vaarantaa sertifioinnin eheyden ja turvallisuustason. Kaikki liekkipolun pintojen, kierteiden tai tiivisteosien vauriot edellyttävät täydellistä korvaamista sertifioiduilla yksiköillä räjähdyssuojan säilyttämiseksi.

Kysymys: Mikä aiheuttaa liekkipolun heikkenemistä räjähdyssuojatuissa kaapeliläpivienneissä?

A: Yleisiä hajoamissyitä ovat kemiallisesta altistumisesta johtuva korroosio, lämpösyklien aiheuttama mekaaninen kuluminen, liekkipolun aukkoihin kertyvä likaantuminen ja kierteiden vaurioitumista aiheuttava virheellinen asennus. Säännöllinen tarkastus ja ennaltaehkäisevä kunnossapito auttavat tunnistamaan heikkenemisen ennen kuin turvallisuustaso vaarantuu.

K: Miten varmistan, että räjähdyssuojatut kaapeliläpiviennit täyttävät kaasuryhmälle asetetut vaatimukset?

A: Varmista kaasuryhmän vaatimustenmukaisuus sertifiointiasiakirjojen avulla, joista käyvät ilmi ATEX/IECEx-merkinnät, MESG-arvot vahvistavat testausselosteet, mittatarkastustodistukset ja materiaalien jäljitettävyystiedot. Jokaisen kaapeliläpiviennin on sisällettävä yksilöllinen sertifiointi, jossa ilmoitetaan erityiset kaasuryhmäluokitukset ja lämpötilaluokitukset.

-

Tutustu Ex d -suojausmenetelmään, joka sisältää sisäisen räjähdyksen ja sammuttaa liekin. ↩

-

Katso Euroopan unionin ATEX-direktiivien viralliset vaatimukset räjähdysvaarallisissa tiloissa käytettäville laitteille. ↩

-

Ymmärrä tämä olennainen materiaaliominaisuus, joka mittaa aineen kykyä johtaa lämpöä. ↩

-

Tutustu CMM-laitteiden taustalla olevaan teknologiaan ja siihen, miten niitä käytetään tarkkoihin 3D-mittauksiin ja laadunvalvontaan. ↩

-

Tutustu siihen, miten MESG määritetään ja miten sitä käytetään palavien kaasujen luokittelussa ryhmiin räjähdyssuojattujen laitteiden suunnittelua varten. ↩