UV-säteily tuhoaa 70% ulkokäyttöön tarkoitetuista sähköliittimistä 5 vuoden kuluessa.1, mikä aiheuttaa haurastuneita koteloita, tiivistevikoja ja katastrofaalisia järjestelmän seisokkeja, jotka aiheuttavat tuhansia korjaus- ja vaihtokustannuksia. Tavanomaiset muovimateriaalit halkeilevat, haalistuvat ja menettävät mekaanisia ominaisuuksiaan, kun ne altistuvat voimakkaalle auringonvalolle, mikä aiheuttaa turvallisuusriskejä ja luotettavuusongelmia kriittisissä ulkokäytöissä. Ulkona käytettävien vedenpitävien liittimien UV-kestäviin materiaaleihin kuuluvat UV-stabiloitu nailon, jossa on hiilimustan lisäaineita, merenkulun ruostumaton teräs, jossa on asianmukaiset pintakäsittelyt, erikoistuneet elastomeerit, kuten EPDM ja silikoni, sekä edistykselliset polymeeriyhdisteet, joissa on sisäänrakennettuja UV-absorbereita, ja jotka kaikki tarjoavat erityisiä etuja erilaisissa ympäristöolosuhteissa ja sovellusvaatimuksissa. Ratkaistuani vuosikymmenen ajan Beptolla UV-säteilyn hajoamisongelmia olen oppinut, että materiaalin valinnassa ei ole kyse vain alkuperäisestä UV-kestävyydestä, vaan myös siitä, miten eri materiaalit vanhenevat todellisissa olosuhteissa ja miten valitaan ratkaisuja, jotka säilyttävät suorituskyvyn koko käyttöiän ajan.

Sisällysluettelo

- Mikä tekee materiaaleista UV-kestäviä ulkokäyttöön?

- Mitkä muovimateriaalit tarjoavat parhaan UV-suojan?

- Miten metallimateriaalien UV-kestävyys on vertailussa?

- Mitkä ovat parhaat elastomeerivaihtoehdot UV-ympäristöihin?

- Miten valitset materiaalit tiettyihin UV-altistusolosuhteisiin?

- Usein kysytyt kysymykset UV-kestävistä materiaaleista

Mikä tekee materiaaleista UV-kestäviä ulkokäyttöön?

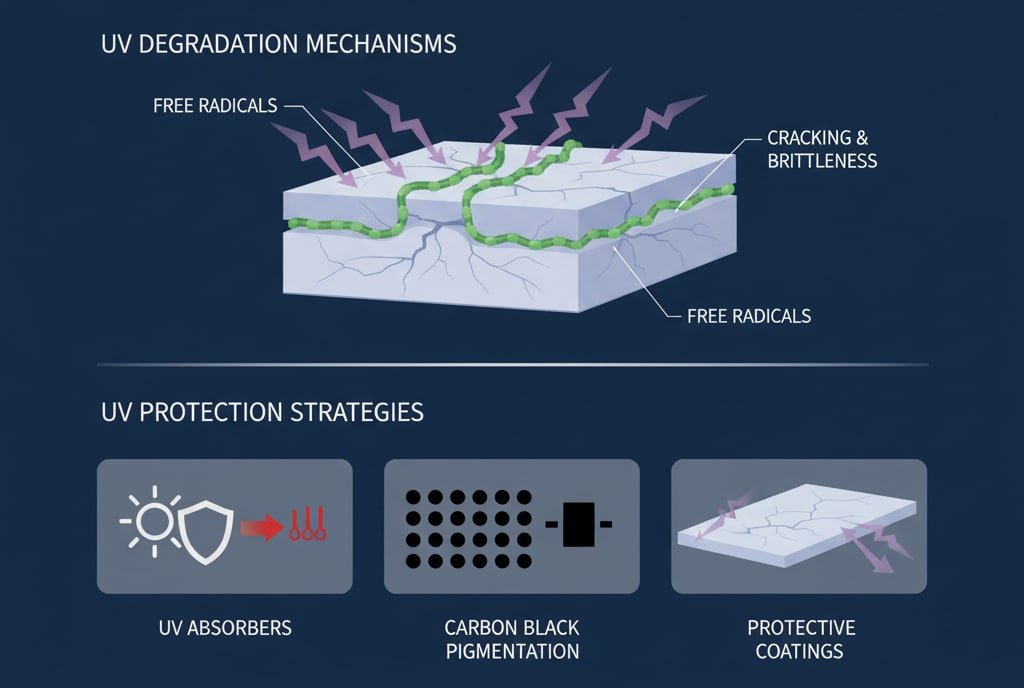

UV-kestävyysmekanismien ymmärtäminen auttaa insinöörejä valitsemaan sopivia materiaaleja pitkän aikavälin ulkokäyttöön. Materiaaleista tehdään UV-säteilyn kestäviä UV-energiaa absorboivan hiilimustapigmentin, polymeeriketjujen hajoamista estävien kemiallisten UV-stabilisaattoreiden, UV-säteilyä heijastavien pintakäsittelyjen, valohajoamista vastustavien molekyylirakenteen muutosten ja perusmateriaaleja suoralta UV-altistukselta suojaavien suojapinnoitteiden avulla.

UV-hajoamismekanismit

Polymeeriketjun pilkkoutuminen2: UV-fotonit rikkovat polymeeriketjujen kemiallisia sidoksia, mikä vähentää molekyylipainoa ja aiheuttaa haurautta, halkeilua ja mekaanisia vikoja.

Vapaiden radikaalien muodostuminen: UV-energia synnyttää reaktiivisia vapaita radikaaleja, jotka levittävät vaurioita koko materiaalirakenteeseen ja nopeuttavat hajoamisprosesseja.

Ristisilloitusvaikutukset: Jotkin materiaalit muodostavat UV-altistuksessa liiallisia ristisidoksia, jolloin niistä tulee kovia ja hauraita sen sijaan, että ne säilyttäisivät joustavuutensa.

Pintaliitu: UV-hajoaminen synnyttää jauhemaisia jäämiä pinnalle, mikä on merkki materiaalin pitkälle edenneestä hajoamisesta ja suojaavien ominaisuuksien menettämisestä.

Suojelustrategiat

UV-absorberit: Kemialliset yhdisteet, kuten bentsotriatsolit ja bentsofenonit, absorboivat UV-energiaa ja muuttavat sen harmittomaksi lämmöksi sen sijaan, että polymeeri vahingoittuisi.

Hinderoidetut amiinivalon stabilointiaineet (HALS)3: Nämä yhdisteet neutraloivat UV-altistuksen aikana muodostuvia vapaita radikaaleja ja estävät hajoamisreaktioiden etenemisen.

Hiilimusta Lastaus: Hienojakoiset hiilimustahiukkaset imevät UV-säteilyä koko spektrin alueella, mikä antaa erinomaisen suojan mustille materiaaleille.

Titaanidioksidi Pigmentointi: TiO2 heijastaa UV-säteilyä ja suojaa vaaleita materiaaleja säilyttäen samalla esteettisen ulkonäön.

Arizonassa Yhdysvalloissa sijaitsevan aurinkopuiston kunnossapitopäällikkö Robert kamppaili toistuvien kaapelin läpivientien vikojen kanssa jo 18 kuukauden aavikon auringonpaisteen jälkeen. Vakiomalliset nailonkaapelitiivisteet haurastuivat ja halkeilivat, mikä aiheutti monsuunikausien aikana veden tunkeutumista, mikä vahingoitti kalliita invertterilaitteita. Suosittelimme UV-stabiloituja nailonkaapeliläpivientejämme, joissa on 2%-hiilimusta ja HALS-lisäaineita ja jotka on suunniteltu erityisesti äärimmäisiin UV-ympäristöihin. Ratkaisu tarjosi yli 5 vuotta luotettavaa palvelua 120°F:n lämpötiloissa ja voimakkaissa UV-olosuhteissa, mikä poisti invertterin vikaantumiset ja vähensi huoltokustannuksia 80%:llä.

Mitkä muovimateriaalit tarjoavat parhaan UV-suojan?

Muovimateriaalin valinta vaikuttaa ratkaisevasti pitkäaikaiseen suorituskykyyn ulkokäyttöön tarkoitetuissa vedenpitävissä liittimissä. Parhaita UV-kestäviä muovimateriaaleja ovat UV-stabiloitu PA66-nylon, jossa on mekaanista lujuutta lisääviä hiilimustan lisäaineita, polykarbonaatti, jossa on UV-pinnoitteita optisen kirkkauden lisäämiseksi, PBT-polyesteri, jossa on lasivahvike mittojen vakauden lisäämiseksi, modifioitu PPO korkeissa lämpötiloissa käytettäviin sovelluksiin sekä erikoistuneet UV-luokitellut polymeerit, kuten ASA ja PMMA äärimmäisiin altistumisolosuhteisiin.

Nylon (polyamidi) Vaihtoehdot

PA66 UV-stabilisaattoreilla: Erinomaiset mekaaniset ominaisuudet, kemiallinen kestävyys ja palonesto tekevät tästä materiaalista ihanteellisen kaapeliläpivientien koteloihin ja kierteitetyille komponenteille.

Lasitäytteiset laadut: 30%-lasivahvike parantaa mittasuhteiden vakautta ja vähentää lämpölaajenemista säilyttäen samalla UV-kestävyyden.

Hiilimusta Lastaus: 2-3%-hiilimusta tarjoaa erinomaisen UV-suojan säilyttäen samalla prosessoitavuuden ja mekaaniset ominaisuudet.

Paloa hidastavat versiot: UL94 V-0 -luokitellut materiaalit4 täyttävät sähköisten sovellusten turvallisuusvaatimukset UV-kestävyydestä tinkimättä.

Kehittyneet tekniset muovit

| Materiaali | UV-luokitus | Lämpötila-alue | Tärkeimmät edut | Tyypilliset sovellukset |

|---|---|---|---|---|

| UV-PA66 | Erinomainen | -40°C - +120°C | Erittäin luja, kemikaalinkestävä | Kaapeliläpivientien rungot |

| PC-UV | Erittäin hyvä | -40°C - +130°C | Optinen kirkkaus, iskunkestävä | Läpinäkyvät kotelot |

| PBT-GF30 | Hyvä | -40°C - +140°C | Mittapysyvyys, alhainen kosteus | Tarkkuuskomponentit |

| Modifioitu PPO | Erinomainen | -40°C - +150°C | Korkea lämpötila, alhainen laajeneminen | Kova ympäristö |

| ASA | Erinomainen | -30°C - +80°C | Säänkestävyys, värin pysyvyys | Esteettiset sovellukset |

Jalostus ja lisäaineet

Vakauttajapaketit: UV-absorberien ja HALS:n yhdistelmä antaa synergistisen suojan, joka on parempi kuin yksittäisten lisäaineiden suojaus.

Käsittelyapuvälineet: Oikeat käsittelylämpötilat ja viipymäajat estävät valmistuksen aikana tapahtuvan hajoamisen, joka voisi heikentää UV-kestävyyttä.

Väriaineen valinta: Orgaaniset pigmentit voivat vähentää UV-suojaa, kun taas epäorgaaniset pigmentit, kuten rautaoksidit, antavat lisäsuojaa.

Pintakäsittelyt: Valun jälkeiset UV-pinnoitteet voivat parantaa suojaa kriittisissä sovelluksissa, joissa vaaditaan maksimaalista pitkäikäisyyttä.

Miten metallimateriaalien UV-kestävyys on vertailussa?

Metallimateriaaleilla on luontainen UV-kestävyys, mutta ne on valittava ja käsiteltävä oikein, jotta ne toimisivat optimaalisesti ulkona. UV-kestävyyden metallimateriaaleihin kuuluvat meriluokan 316L ruostumaton teräs sähkökiillotetulla viimeistelyllä, messinki, jossa on nikkelipinnoitus korroosiosuojaa varten, alumiiniseokset, joissa on anodisoidut pinnoitteet, sinkkiseokset, joissa on kromaattimuunnos, ja erikoispinnoitteet, kuten PVD- tai jauhemaalaus, jotka parantavat kestävyyttä ja esteettisiä vaatimuksia.

Ruostumattomasta teräksestä valmistetut vaihtoehdot

316L Marine Grade: Erinomainen korroosionkestävyys rannikkoympäristöissä, erinomainen UV-stabiilisuus ja mekaaniset ominaisuudet kaikissa lämpötiloissa.

Pintakäsittelyt: Sähkökiillotetut pinnat vähentävät epäpuhtauksien tarttumista ja parantavat puhdistettavuutta säilyttäen samalla korroosionkestävyyden.

Passivointikäsittelyt: Asianmukainen passivointi poistaa vapaan raudan ja parantaa suojaavaa oksidikerrosta pitkän aikavälin suorituskykyä varten.

Hitsaukseen liittyvät näkökohdat: TIG-hitsaus asianmukaisella suojakaasulla ylläpitää hitsattujen kokoonpanojen korroosionkestävyyttä.

Suojapinnoitteet

Jauhemaalausjärjestelmät: Polyesteri- ja polyuretaanijauhemaalit tarjoavat värivaihtoehtoja ja parantavat UV- ja korroosiosuojaa.

PVD-pinnoitteet: Fysikaalisella höyrystyspinnoituksella saadaan aikaan ohuita, kestäviä pinnoitteita, joilla on erinomainen tarttuvuus ja kulutuskestävyys.

Anodisointiprosessit: Alumiinin kova anodisointi takaa erinomaisen kulumis- ja korroosionkestävyyden sekä hyvän UV-stabiilisuuden.

pinnoitusvaihtoehdot: Nikkeli-, kromi- ja sinkkipinnoitusjärjestelmät tarjoavat eritasoista suojaa ja esteettistä ulkonäköä.

Kustannustehokkuusanalyysi

Alkuperäiset kustannukset vs. elinkaari: Ruostumattoman teräksen aloituskustannukset ovat korkeammat, mutta kokonaiskustannukset ovat alhaisemmat, koska huoltovaatimukset ovat vähäiset.

Sovelluksen yhteensovittaminen: Sovita materiaalilaatu ympäristön vakavuuden mukaan - 304SS lieviin olosuhteisiin, 316L merenkulku- ja kemiallisiin ympäristöihin.

Valmistusta koskevat näkökohdat: Materiaalivalinta vaikuttaa koneistus-, hitsaus- ja kokoonpanoprosesseihin, jotka vaikuttavat valmistuksen kokonaiskustannuksiin.

Huoltovaatimukset: Oikea materiaalivalinta minimoi puhdistus- ja huoltovaatimukset koko käyttöiän ajan.

Kuwaitissa sijaitsevan petrokemian laitoksen johtaja Hassan tarvitsi räjähdyssuojatut kaapeliläpiviennit ulkotiloissa oleviin prosessilaitteisiin, jotka altistuvat äärimmäiselle UV-säteilylle, jopa 60 °C:n lämpötiloille ja syövyttäville kemikaalihöyryille. Tavalliset messinkiset läpiviennit syöpyivät nopeasti suojapinnoitteista huolimatta, mikä aiheutti turvallisuusongelmia ja usein toistuvia vaihtoja. Toimitimme ATEX-sertifioitu5 316L ruostumattomasta teräksestä valmistetut kaapeliläpiviennit, joissa on sähkökiillotettu viimeistely ja Viton-tiivisteet. Ratkaisu tarjosi yli 7 vuotta huoltovapaata palvelua Lähi-idän ankarassa ympäristössä, varmisti turvallisuusmääräysten noudattamisen ja poisti suunnittelemattomat seisokit, joiden arvo oli $50 000 euroa tapausta kohti.

Mitkä ovat parhaat elastomeerivaihtoehdot UV-ympäristöihin?

Tiivisteiden ja tiivisteiden elastomeerin valinta vaikuttaa ratkaisevasti pitkäaikaiseen vedenpitävyyteen UV-ympäristöissä. Parhaita elastomeerivaihtoehtoja UV-ympäristöihin ovat EPDM-kumi, jolla on erinomainen otsonin kestävyys, silikonielastomeerit äärimmäisiin lämpötiloihin, fluorielastomeerit (Viton) kemikaalien yhteensopivuuteen, kloropreeni (Neopreeni) yleiseen ulkokäyttöön ja erikoistuneet UV-luokan yhdisteet, joissa on parannetut stabilointipaketit maksimaalista pitkäikäisyyttä varten.

EPDM-kumin edut

Otsonin kestävyys: EPDM:n kyllästetty polymeerirunko kestää otsonin aiheuttamaa halkeilua, joka tuhoaa muita kumimateriaaleja ulkokäytössä.

Lämpötila-alue: Säilyttää joustavuutensa -50 °C:sta +150 °C:een, mikä kattaa useimmat ulkokäyttöön liittyvät vaatimukset tasaisella tiivistysteholla.

Säänkestävyys: Erinomainen UV-, otsoni- ja säänkestävyys tekee EPDM:stä ihanteellisen pitkäaikaisiin ulkotilojen tiivistyssovelluksiin.

Kustannustehokkuus: Kustannuksiltaan edullisempi kuin erikoiselastomeerit, mutta tarjoaa erinomaisen suorituskyvyn useimpiin vedenpitäviin ulkokäyttöön tarkoitettuihin sovelluksiin.

Silikonielastomeerin ominaisuudet

Lämpötilan ääriarvot: Säilyttää kimmoisuuden -60 °C:sta +200 °C:seen, ihanteellinen sovelluksiin, joissa lämpötilan vaihtelut ovat suuria.

UV-stabiilisuus: Epäorgaaninen siloksaanirunko takaa luontaisen UV-kestävyyden ilman ylimääräisiä stabilointiaineita tai täyteaineita.

Kemiallinen inerttiys: Vähäinen reaktiivisuus useimpien kemikaalien kanssa ja erinomainen bioyhteensopivuus elintarvikekäyttöön ja lääketieteellisiin sovelluksiin.

Puristussarja: Kohtalainen puristuslujittumisvastus edellyttää asianmukaista urasuunnittelua, jotta tiivistys olisi pitkäaikaisesti tehokas.

Fluoroelastomeerin suorituskyky

Kemiallinen kestävyys: Erinomainen kestävyys öljyjä, polttoaineita, happoja ja liuottimia vastaan tekee Vitonista ihanteellisen kemikaalien käsittely-ympäristöissä.

Lämpötilakapasiteetti: Säilyttää ominaisuutensa -20 °C:sta +200 °C:seen, ja sen lämpöstabiilisuus ja ikääntymisenkestävyys ovat erinomaiset.

UV-kestävyys: Fluorattu selkäranka takaa erinomaisen UV-säteilyn vakauden, mutta hiilimustan lisääminen parantaa suorituskykyä entisestään.

Kustannusnäkökohdat: Korkeammat materiaalikustannukset ovat perusteltuja ylivoimaisen suorituskyvyn ja pitkäikäisyyden ansiosta vaativissa sovelluksissa.

Miten valitset materiaalit tiettyihin UV-altistusolosuhteisiin?

Materiaalin valinta edellyttää ympäristöolosuhteiden, suorituskykyvaatimusten ja kustannusrajoitusten järjestelmällistä arviointia. Materiaalin valinnassa tiettyihin UV-altistusolosuhteisiin on arvioitava UV-intensiteettitasot, lämpötilan vaihteluväli, kemikaalialtistumisriskit, mekaaniset rasitusvaatimukset, säännösten noudattamista koskevat vaatimukset, huoltokelpoisuus ja kokonaiskustannukset, jotta materiaalin ominaisuudet voidaan sovittaa yhteen sovelluksen todellisten vaatimusten kanssa.

Ympäristöarviointi

UV-intensiteettikartoitus: Ota huomioon maantieteellinen sijainti, korkeus merenpinnasta ja vuodenaikojen vaihtelut, jotka vaikuttavat UV-altistumisen määrään vuoden aikana.

Lämpötilakierto: Arvioi päivittäiset ja kausittaiset lämpötilavaihtelut, jotka aiheuttavat lämpörasitusta UV-rasituksen lisäksi.

Kemiallinen ympäristö: Arvioi altistuminen puhdistuskemikaaleille, teollisuusprosesseille tai ilmansaasteille, jotka nopeuttavat materiaalin hajoamista.

Mekaaniset rasitukset: Ota huomioon tärinä, lämpölaajeneminen ja asennusrasitukset, jotka vaikuttavat UV-rasituksen hajoamismekanismeihin.

Suorituskykyvaatimukset

Käyttöiän odotukset: Määritellään hyväksyttävä vähimmäiskäyttöikä materiaalivalinnan ja kustannus-hyötyanalyysin ohjaamiseksi.

Epäonnistumisen seuraukset: Suurten seurausten sovelluksissa on perusteltua käyttää ensiluokkaisia materiaaleja, kun taas rutiinihuoltosovelluksissa voidaan käyttää tavanomaisia materiaaleja.

Esteettiset vaatimukset: Värin pysyvyys ja pinnan ulkonäkö voivat ohjata materiaalin valintaa näkyviin sovelluksiin.

Säädösten noudattaminen: Turvallisuussertifioinnit (UL-, ATEX- ja IP-luokitukset) rajoittavat materiaalivaihtoehtoja ja edellyttävät erityistä testaustarkastusta.

Valintataulukko

| UV-altistuksen taso | Suositellut materiaalit | Odotettu käyttöikä | Kustannustekijä |

|---|---|---|---|

| Lievä (sisätiloissa/varjossa) | Standardi Nylon, peruselastomeerit | 10+ vuotta | 1.0x |

| Kohtalainen (osittainen aurinko) | UV-stabiloidut muovit, EPDM | 7-10 vuotta | 1.5x |

| Vaikea (suora aurinko) | Hiilimusta ladattu, ruostumaton teräs | 5-7 vuotta | 2.0x |

| Äärimmäinen (aavikko/korkea korkeus) | Premium UV-luokat, metallikotelo | 3-5 vuotta | 3.0x |

Testaus ja validointi

Nopeutettu testaus: Käytä QUV- tai ksenonkaaritestausta pitkän aikavälin suorituskyvyn ennustamiseen tiiviissä ajassa.

Kenttätestaus: Otetaan näytteitä käyttöön todellisissa sovellusympäristöissä laboratorioennusteiden validoimiseksi.

Vika-analyysi: Tutkitaan epäonnistuneita komponentteja hajoamismekanismien ymmärtämiseksi ja materiaalivalintojen parantamiseksi.

Suorituskyvyn seuranta: Seuraa kentän suorituskykyä vaihtovälien ja materiaalimääritysten optimoimiseksi.

Päätelmä

Sopivien UV-kestävien materiaalien valitseminen ulkokäyttöön tarkoitettuihin vedenpitäviin liittimiin edellyttää hajoamismekanismien, materiaaliominaisuuksien ja sovelluskohtaisten vaatimusten ymmärtämistä optimaalisen suorituskyvyn ja kustannustehokkuuden saavuttamiseksi. Sovittamalla materiaaliominaisuudet ympäristöolosuhteisiin ja suorituskykyodotuksiin insinöörit voivat suunnitella luotettavia järjestelmiä, jotka säilyttävät vedenpitävyyden koko käyttöiän ajan. Beptolla laaja kokemuksemme UV-kestävistä materiaaleista ja reaalimaailman testeistä auttaa asiakkaita valitsemaan oikeat ratkaisut heidän erityissovelluksiinsa - olemme täällä auttamassa sinua näissä monimutkaisissa päätöksissä pitkän aikavälin menestystä varten 😉.

Usein kysytyt kysymykset UV-kestävistä materiaaleista

K: Kuinka kauan UV-kestävät materiaalit kestävät ulkokäytössä?

A: UV-kestävät materiaalit kestävät yleensä 5-10 vuotta suorassa auringonvalossa materiaalityypistä ja ympäristöolosuhteista riippuen. Premium-laadut, joihin on lisätty hiilimustaa, voivat kestää 7-10 vuotta, kun taas tavalliset UV-stabiloidut materiaalit kestävät luotettavasti 3-5 vuotta.

K: Mitä eroa on UV-stabiloidulla ja hiilimustalla materiaalilla?

A: UV-stabilisaattorit ovat kemiallisia lisäaineita, jotka absorboivat tai neutraloivat UV-energiaa, kun taas häkä estää UV-säteilyn fyysisesti. Hiilimusta tarjoaa erinomaisen pitkäaikaisen suojan, mutta rajoittaa värivaihtoehdot mustaan, kun taas UV-stabilisaattorit mahdollistavat eri värit kohtuullisella suojauksella.

K: Voinko käyttää sisätiloihin luokiteltuja materiaaleja katetuissa ulkotiloissa?

A: Sisätiloissa käytettävät materiaalit saattavat toimia täydessä kattavuudessa, mutta ne joutuvat silti kohtaamaan lämpötilan vaihteluita, kosteutta ja heijastunutta UV-altistumista. UV-stabiloidut materiaalit tarjoavat paremman pitkäaikaisen luotettavuuden myös katetuissa sovelluksissa, erityisesti silloin, kun suoralle auringonvalolle altistutaan satunnaisesti.

K: Miten testaan UV-kestävyyden ennen täydellistä käyttöönottoa?

A: Käytä kiihdytettyä UV-testausta (ASTM G154 tai ISO 4892) simuloidaksesi vuosien altistumista viikoissa tai käytä näytteitä todellisessa ympäristössäsi 6-12 kuukauden ajan arvioidaksesi reaalimaailman suorituskykyä ennen laajamittaista asennusta.

K: Ovatko metalliset liittimet aina parempia kuin muoviset UV-kestävyyden suhteen?

A: Metallikotelot kestävät paremmin UV-säteilyä, mutta ne maksavat enemmän ja saattavat vaatia lisäkorroosiosuojausta. Laadukkaat UV-stabiloidut muovit voivat vastata metallin suorituskykyä edullisemmin monissa sovelluksissa, joten materiaalin valinta riippuu erityisvaatimuksista ja budjettirajoituksista.

-

Katsaus teknisiin julkaisuihin ja luotettavuustutkimuksiin, jotka koskevat ultraviolettisäteilyn pitkäaikaisvaikutuksia polymeereihin, joita käytetään sähkökäyttöisissä ulkosovelluksissa. ↩

-

Tutustu valohajoamisen kemialliseen prosessiin, jossa UV-fotonit rikkovat molekyylisidoksia polymeerin selkärangassa, mikä johtaa materiaalin hajoamiseen. ↩

-

Tutustu HALS-lisäaineiden kemialliseen mekanismiin, sillä ne estävät polymeerien hajoamista torjumalla UV-altistuksessa syntyviä vapaita radikaaleja. ↩

-

Ymmärrä Underwriters Laboratories (UL) 94 -standardi, jossa luokitellaan muovimateriaalien syttyvyys ja paloturvallisuus. ↩

-

Tutustu ATEX-direktiivien vaatimuksiin, jotka ovat Euroopan unionin standardeja räjähdysvaarallisissa tiloissa käytettäviksi tarkoitetuille laitteille. ↩