Johdanto

Kaapeliläpivientien materiaaliviat eivät useinkaan johdu asteittaisesta kulumisesta vaan äkillisistä iskuvaurioista tai riittämättömästä kovuudesta, joka johtaa muodonmuutoksiin kuormituksen alaisena. Nämä mekaaniset viat voivat vaarantaa IP-luokitukset1, aiheuttavat turvallisuusriskejä ja aiheuttavat kalliita seisokkeja, jotka olisi voitu välttää oikealla materiaalivalinnalla.

Ruostumattomasta teräksestä valmistetut 316L-kaapeliläpiviennit ovat erittäin kovia (HRC 25-30) ja iskunkestäviä (120-150 J/m) verrattuna messinkiin (HRB 60-80, 80-100 J/m) ja nailonmateriaaleihin (HRD 75-85, 25-35 J/m), minkä vuoksi ne ovat välttämättömiä korkeisiin rasituksiin joutuvissa teollisissa sovelluksissa, joissa mekaaninen kestävyys on ratkaisevan tärkeää.

Työskenneltyäni kymmenen vuoden ajan vaativilla teollisuudenaloilla toimivien asiakkaiden kanssa olen oppinut, että kovuuden ja iskunkestävyyden ymmärtäminen ei ole vain teknisten eritelmien ymmärtämistä - kyse on sellaisten katastrofaalisten vikojen estämisestä, jotka voivat pysäyttää kokonaisia tuotantolinjoja ja vaarantaa työntekijöiden turvallisuuden.

Sisällysluettelo

- Mitä Rockwellin ja Izodin testit todella mittaavat kaapeliläpivienneissä?

- Miten eri materiaaleja verrataan kovuuden testauksessa?

- Mitkä kaapeliläpivientimateriaalit ovat parhaita iskunkestävyydeltään?

- Miten todelliset olosuhteet vaikuttavat materiaalin suorituskykyyn?

- Mitä testausstandardeja sinun pitäisi määrittää sovelluksellesi?

- Usein kysytyt kysymykset kaapelitiivisteiden kovuuden ja iskunkestävyyden testauksesta

Mitä Rockwellin ja Izodin testit todella mittaavat kaapeliläpivienneissä?

Mekaanisen testauksen taustalla olevan tieteen ymmärtäminen auttaa sinua tekemään tietoon perustuvia materiaalipäätöksiä kaapeliläpivientisovelluksiasi varten.

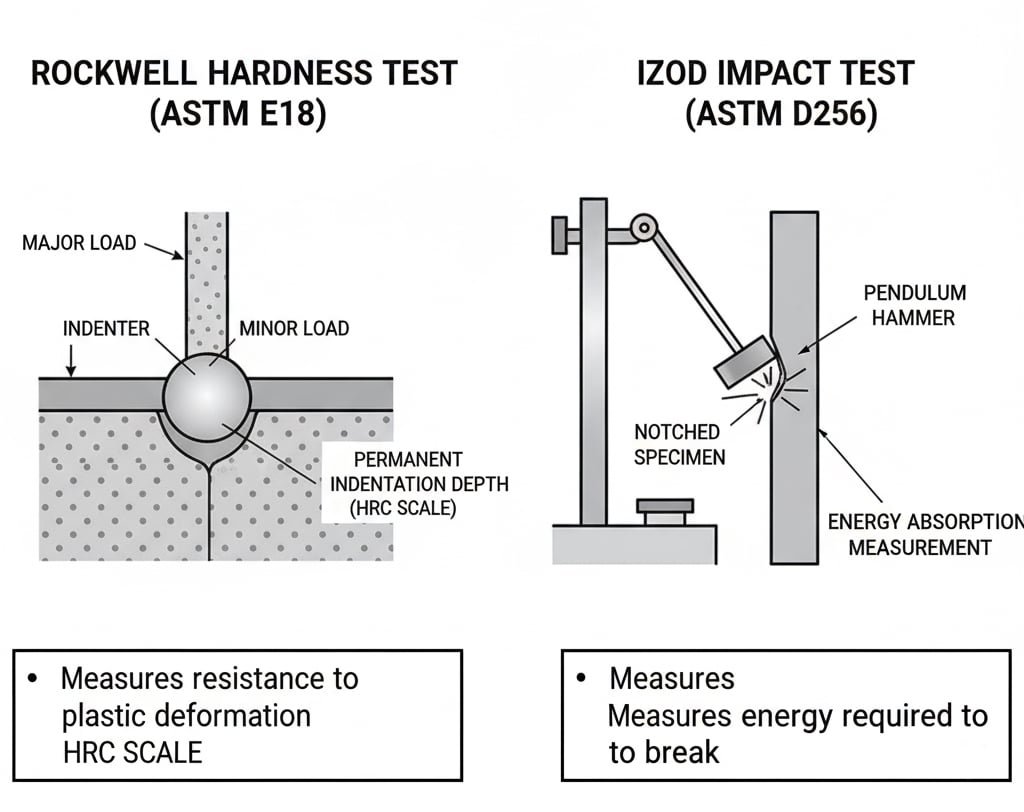

Rockwellin kovuuden testauksella mitataan materiaalin kestävyyttä pysyvää painaumaa vastaan kuormituksen alaisena, kun taas Izod-iskutestillä arvioidaan energian absorptiota äkillisen iskun aikana, mikä antaa ratkaisevan tärkeää tietoa kaapeliläpivientien suorituskyvyn ennustamiseksi mekaanisessa rasituksessa ja iskujen aiheuttamissa kuormitusolosuhteissa.

Mekaanisen testauksen taustalla oleva tiede

Nämä standardoidut testit antavat mitattavissa olevia tietoja materiaalin käyttäytymisestä rasituksessa:

Rockwellin kovuuden testaus (ASTM E182):

- Mittaa plastisen muodonmuutoksen kestävyyttä

- Käyttää eri asteikkoja (HRA, HRB, HRC) materiaalityypin mukaan.

- Korreloi suoraan kulumiskestävyyteen ja kestävyyteen.

- Kriittinen kierteitetyille osille ja tiivistepinnoille.

Izod-iskutestaus (ASTM D2563):

- Mittaa energiaa, joka tarvitaan lovetun näytteen murtamiseen.

- Osoittaa materiaalin sitkeyttä ja haurautta.

- Ennustaa suorituskykyä iskukuormituksessa

- Välttämätön sovelluksissa, joissa altistutaan tärinälle tai iskuille

Bepto tekee molempia testejä kaikille metallisille kaapeliläpivientimateriaaleillemme varmistaakseen tasaisen laadun ja suorituskyvyn ennustettavuuden koko tuotevalikoimassamme.

Testausmenetelmät ja -standardit

Rockwellin testimenettely:

- Vähäinen kuormitus (10 kg)

- Suuren kuorman käyttö (60-150 kg asteikosta riippuen)

- Kuorman poisto ja syvyyden mittaus

- Kovuuden laskeminen painuman syvyyden perusteella

Izod-testimenettely:

- Näytteen valmistelu standardoidulla lovella

- Heilurin vapauttaminen kiinteältä korkeudelta

- Energian mittaus näytteen murtumisen jälkeen

- Iskulujuuden laskeminen J/m tai ft-lb/in:nä.

Nämä standardoidut menettelyt takaavat toistettavat tulokset, joita voidaan verrata eri toimittajien ja materiaalien välillä.

Miten eri materiaaleja verrataan kovuuden testauksessa?

Materiaalin kovuus vaikuttaa suoraan kaapeliläpivientien kestävyyteen ja käyttöikään vaativissa sovelluksissa.

Ruostumaton teräs 316L saavuttaa HRC 25-30 -kovuusarvot, jotka ovat huomattavasti paremmat kuin messinkiä HRB 60-80 ja nailonia HRD 75-85. Se kestää paremmin kierteiden vaurioitumista, kulumista ja muodonmuutoksia asennusvääntömomentin ja käyttökuormituksen alaisena.

Kattava kovuuden vertailu

Viime vuonna työskentelin Robertin kanssa, joka oli kunnossapitopäällikkö Birminghamissa, Yhdistyneessä kuningaskunnassa sijaitsevassa teräksenjalostuslaitoksessa. Hänen laitoksessaan kaapeliläpivientien vikaantuminen oli yleistä, mikä johtui ankarasta teollisuusympäristöstä, jossa koneet tärisevät raskaasti ja materiaalinkäsittelylaitteista aiheutuu satunnaisia iskuja.

Materiaalin kovuus Suorituskyky:

| Materiaali | Kovuusasteikko | Tyypillinen alue | Sovellukset |

|---|---|---|---|

| Ruostumaton teräs 316L | HRC | 25-30 | Raskas teollisuus, merenkulku |

| Ruostumaton teräs 304 | HRC | 20-25 | Yleinen teollisuus |

| Messinki CW617N | HRB | 60-80 | Vakiosovellukset |

| Alumiini 6061-T6 | HRB | 95-105 | Kevyet sovellukset |

| Nylon PA66 | HRD | 75-85 | Muut kuin metalliset vaatimukset |

Kovuuden vaikutus suorituskykyyn:

- Kierteen eheys: Suurempi kovuus estää kierteiden irtoamisen asennuksen aikana.

- Kulutuskestävyys: Kovemmat materiaalit säilyttävät mittapysyvyyden pidempään

- Muodonmuutoskestävyys: Estää murskautumisen kaapelin puristusvoimien vaikutuksesta

- Pinnan laatu: Säilyttää sileät tiivistepinnat ajan myötä

Robertin tehdas siirtyi käyttämään ruostumattomasta teräksestä valmistettuja 316L-kaapeliläpivientejämme nähtyään kovuuskoetulokset. Parempi kestävyys vähensi huoltotiheyttä 60%:llä ja poisti odottamattomat viat.

Lämpökäsittelyn vaikutukset kovuuteen

Ruostumaton teräs Lämpökäsittely:

- Liuoksen hehkutus: HRC 15-20 (pehmeämpi, sitkeämpi).

- Kylmätyöstö: HRC 25-35 (kovempi, vahvempi)

- Sateen kovettuminen: HRC 35-45 (erikoislaadut)

Messingin työkarkaisu:

- Hehkutettu tila: HRB 40-60

- Kylmää työtä: HRB 60-80

- Maksimaalinen työkovettuminen: HRB 80-95

Bepton valmistusprosessi sisältää hallitun lämpökäsittelyn, jolla optimoidaan kovuuden ja sitkeyden välinen tasapaino kutakin sovellusta varten.

Mitkä kaapeliläpivientimateriaalit ovat parhaita iskunkestävyydeltään?

Iskunkestävyys määrittää, kuinka hyvin kaapeliläpiviennit kestävät äkillisiä mekaanisia iskuja ja tärinäkuormitusta.

Ruostumaton teräs 316L osoittaa poikkeuksellista iskunkestävyyttä, joka on 120-150 J/m, verrattuna messinkiin, jonka iskunkestävyys on 80-100 J/m, ja nailoniin, jonka iskunkestävyys on 25-35 J/m. Tämä tekee siitä ensisijaisen valinnan sovelluksiin, joihin liittyy iskujen aiheuttamaa kuormitusta, tärinää tai mahdollisia huoltotoimien aiheuttamia iskuvaurioita.

Vaikutusten suorituskyvyn analyysi

Iskunkestävyyden ymmärtäminen auttaa ennustamaan todellista suorituskykyä:

Ruostumaton teräs Edut:

- Suuri energian absorptio ennen vikaantumista

- Duktiivinen murtumismuoto estää katastrofaalisen vikaantumisen.

- Säilyttää ominaisuudet kaikissa lämpötiloissa

- Erinomainen väsymiskestävyys syklisessä kuormituksessa

Materiaalivaikutusten vertailu:

| Materiaali | Iskulujuus (J/m) | Murtumismuoto | Lämpötilaherkkyys |

|---|---|---|---|

| SS 316L | 120-150 | Taivutettava | Matala |

| SS 304 | 100-130 | Taivutettava | Matala |

| Messinki | 80-100 | Mixed | Kohtalainen |

| Alumiini | 60-80 | Taivutettava | Kohtalainen |

| Nylon PA66 | 25-35 | Hauras | Korkea |

Todellisen maailman vaikutusskenaariot

Muistan työskennelleeni Yukin kanssa, joka johtaa Japanin Osakassa sijaitsevaa puolijohdetehdasta. Hänen puhdashuoneympäristössään tarvittiin kaapeliläpivientiä, joka kestäisi automatisoitujen laitteiden satunnaiset iskut ja säilyttäisi samalla kontaminaation hallinnan.

Yhteiset vaikutuslähteet:

- Huoltotyökalun pudotukset

- Laitteiden tärinä ja iskut

- Lämpölaajenemisjännitys

- Asennuksen käsittelyvauriot

- Seisminen aktiivisuus tietyillä alueilla

Iskunkestävyys Edut:

- Estää halkeamien syntymisen ja leviämisen

- Säilyttää IP-luokituksen eheyden

- Vähentää katastrofaalisen vikaantumisen riskiä

- Pidentää käyttöikää dynaamisessa kuormituksessa

Yukin laitos valitsi ruostumattomasta teräksestä valmistetut kaapeliläpivientimme erityisesti niiden erinomaisen iskunkestävyyden vuoksi, mikä osoittautui ratkaisevaksi pienen maanjäristyksen aikana, jolloin useat muut komponentit vaurioituivat mutta kaapeliläpivientimme jäivät ehjiksi.

Miten todelliset olosuhteet vaikuttavat materiaalin suorituskykyyn?

Laboratoriotestien tuloksia on tulkittava ottaen huomioon todelliset käyttöolosuhteet ja ympäristötekijät.

Todellisessa suorituskyvyssä kovuus ja iskunkestävyys yhdistyvät ympäristötekijöihin, kuten lämpötilaan, korroosioon ja sykliseen kuormitukseen, mikä edellyttää kokonaisvaltaista materiaalivalintaa, jossa otetaan huomioon mekaanisten ominaisuuksien ja käyttöolosuhteiden vuorovaikutus laitteiden odotetun käyttöiän aikana.

Ympäristön vaikutus mekaanisiin ominaisuuksiin

Lämpötilan vaikutukset:

- Alhaiset lämpötilat lisäävät kovuutta mutta vähentävät iskunkestävyyttä

- Korkeat lämpötilat vähentävät kovuutta ja voivat parantaa sitkeyttä.

- Lämpösyklien aikana syntyy jännityskeskittymiä

- Materiaalin valinnassa on otettava huomioon käyttölämpötila-alue

Korroosion vaikutus:

- Pinnan reikiintyminen vähentää tehokasta kantavaa pinta-alaa.

- Jännityskorroosiohalkeilu4 heikentää iskunkestävyyttä

- Galvaaninen korroosio vaikuttaa erilaisten metallien liitoksiin.

- Oikea materiaalivalinta estää hajoamisen

Syklisen kuormituksen vaikutukset:

- Väsyminen vähentää sekä kovuutta että iskunkestävyyttä ajan myötä.

- Jännityskeskittymät nopeuttavat vikaantumista

- Asianmukainen suunnittelu minimoi jännityksen nousua

- Materiaalin valinnassa olisi otettava huomioon väsymystä koskevat näkökohdat

Suorituskyvyn optimointistrategiat

Suunnittelua koskevat näkökohdat:

- Vältä teräviä kulmia ja jännityskeskittymiä.

- Määritä asianmukaiset varmuuskertoimet

- Huomioi asennuksen vääntömomenttivaatimukset

- Lämpölaajenemisvaikutusten huomioon ottaminen

Materiaalin valintaperusteet:

- Kovuus- ja sitkeysvaatimusten tasapaino

- Ympäristöyhteensopivuuden huomioon ottaminen

- Arvioi omistuksen kokonaiskustannukset

- Määritä asianmukaiset testausstandardit

Bepto tarjoaa kattavat materiaaliominaisuustiedot ja sovellusohjeita, joiden avulla suorituskyky voidaan optimoida erityisissä käyttöolosuhteissa.

Mitä testausstandardeja sinun pitäisi määrittää sovelluksellesi?

Testausstandardien asianmukaisella määrittelyllä varmistetaan tasainen laatu ja suorituskyvyn todentaminen.

Määritä kaapeliläpivientien hankinnassa ASTM E18 Rockwellin kovuuden testausta varten ja ASTM D256 Izod-iskutestausta varten, ja kansainvälisissä hankkeissa käytetään lisäksi ISO 6508- ja ISO 180 -standardeja, joilla varmistetaan materiaalin kattava karakterisointi ja laadunvarmistus.

Olennaiset testausstandardit

Kovuuden testausstandardit:

- ASTM E18: Rockwellin kovuuden standarditestimenetelmät

- ISO 6508: Metalliset materiaalit - Rockwellin kovuuskoe

- ASTM E92: Vickersin kovuus ohuille materiaaleille

- ASTM E10: Brinellin kovuus pehmeille materiaaleille

Iskutestausstandardit:

- ASTM D256: Muovien Izod-iskulujuus

- ASTM E23: Charpy-iskutestaus5 metallien

- ISO 180: Izod-iskulujuuden määrittäminen

- ISO 148: Charpy-iskun testausmenetelmät

Laadunvarmistusvaatimukset:

- Kalibroidut testauslaitteet

- Sertifioidut testinäytteet

- Tilastolliset näytteenottosuunnitelmat

- Jäljitettävyysasiakirjat

- Kolmannen osapuolen suorittama todentaminen tarvittaessa

Määrittelyn parhaat käytännöt

Kriittisiin sovelluksiin:

- Määritellään vähimmäiskovuus- ja iskunkestävyysarvot

- Vaaditaan varmennettuja testausselosteita

- Sisältää tarvittaessa lämpötilatestauksen

- Määritä eräkohtainen testaus johdonmukaisuuden varmistamiseksi.

- Vaaditaan materiaalin jäljitettävyyttä koskevat asiakirjat

Dokumentointivaatimukset:

- Materiaalitodistukset, joissa on todelliset testiarvot

- Testauslaitteiden kalibrointitodistukset

- Tilastollisen prosessinohjauksen tiedot

- Alan standardien noudattaminen

Bepton laatujärjestelmämme ylläpitää kattavia testauspöytäkirjoja ja antaa yksityiskohtaiset materiaalitodistukset, jotka tukevat laatuvaatimuksiasi ja säännösten noudattamista.

Päätelmä

Kovuuden ja iskunkestävyyden ymmärtäminen asianmukaisen testauksen avulla on ratkaisevan tärkeää, kun valitaan kaapeliläpivientiä, joka toimii luotettavasti vaativissa sovelluksissa. Kovuus osoittaa kulumisen ja muodonmuutosten kestävyyden, mutta iskunkestävyys ennustaa selviytymistä iskujen aiheuttamissa kuormitusolosuhteissa. Ruostumaton teräs 316L päihittää johdonmukaisesti muut materiaalit molemmissa luokissa, joten se on ensisijainen valinta kriittisiin sovelluksiin. Tärkeintä on määrittää asianmukaiset testausstandardit ja tulkita tuloksia erityisten käyttöolosuhteiden yhteydessä. Beptolla yhdistämme tiukat testit ja käytännön sovelluskokemuksen, jotta voimme auttaa sinua valitsemaan optimaaliset kaapeliläpivientimateriaalit, jotka takaavat parhaan mahdollisen kestävyyden ja luotettavuuden. Muista, että investoimalla asianmukaisiin materiaalitesteihin tänään vältät kalliit viat huomenna! 😉 😉 .

Usein kysytyt kysymykset kaapelitiivisteiden kovuuden ja iskunkestävyyden testauksesta

K: Mitä eroa on Rockwellin ja Brinellin kovuuden testauksella?

A: Rockwell mittaa painuman syvyyttä kuormituksen alaisena, kun taas Brinell mittaa painuman halkaisijaa, ja Rockwell on nopeampi ja soveltuu paremmin tuotantotestaukseen. Rockwellia käytetään mieluiten kaapeliläpivienneissä sen nopeuden ja tarkkuuden vuoksi kierteitetyissä osissa.

Kysymys: Miten Izodin ja Charpy-iskutestejä verrataan kaapeliläpivientimateriaalien osalta?

A: Izod-menetelmässä käytetään konsolista palkkikuormitusta, kun taas Charpy-menetelmässä käytetään yksinkertaisesti tuettua palkkikokoonpanoa, ja Izod-menetelmä on yleisempi muovien ja Charpy-menetelmä metallien osalta. Molemmat antavat arvokkaita sitkeystietoja, mutta Charpy on usein suositeltavampi metallisille kaapeliläpivienneille.

K: Voiko kovuuden testaus vahingoittaa kaapeliläpivientien kierteitä?

A: Oikein suoritettu Rockwellin testaus aiheuttaa minimaalisen sisennyksen, joka ei vaikuta kierteiden toimintaan, mutta testaus olisi suoritettava ei-kriittisille pinnoille. Me testaamme määrätyillä alueilla, jotka eivät vaaranna kaapelitiivisteen tiivistystä tai mekaanista suorituskykyä.

K: Miksi joillakin materiaaleilla on korkea kovuus mutta alhainen iskunkestävyys?

A: Korkea kovuus korreloi usein haurauden kanssa, jolloin kulumiskestävyyden ja sitkeyden välille syntyy kompromissi. Materiaalin valinta edellyttää näiden ominaisuuksien tasapainottamista erityisten sovellusvaatimusten ja kuormitusolosuhteiden perusteella.

K: Kuinka usein kaapeliläpivientimateriaalien kovuus ja iskunkestävyys on testattava?

A: Testaustiheys riippuu kriittisyydestä ja volyymista, mutta tyypillisesti se sisältää saapuvan materiaalin todentamisen, prosessinvalvonnan näytteenoton ja säännöllisiä tarkastuksia. Kriittiset sovellukset saattavat vaatia eräkohtaista testausta, kun taas tavanomaisissa sovelluksissa käytetään tilastollisia näytteenottosuunnitelmia.

-

Katso yksityiskohtainen taulukko, jossa selitetään pölyn- ja kosteudenkestävyyden eri IP-luokitukset (Ingress Protection). ↩

-

Lue ASTM E18 -standardin virallinen tiivistelmä ja soveltamisala, joka on ensisijainen menetelmä metallisten materiaalien Rockwellin kovuuden määrittämiseksi. ↩

-

Ymmärtää muovien iskunkestävyyden mittaamista koskevan standardin ASTM D256 menetelmät ja merkitys. ↩

-

Tutustu jännityskorroosiohalkeilun (SCC) vikaantumismekanismiin ja siihen, miten se vaikuttaa materiaaleihin, joihin kohdistuu vetojännitystä ja korroosiota. ↩

-

Tutustu Charpy-iskukokeeseen, joka on standardoitu korkean rasitusnopeuden testi, jolla määritetään materiaalin murtumisen aikana absorboima energia. ↩