Johdanto

Kuvittele, että kriittisen infrastruktuurisi kaapeliläpiviennit ovat pettäneet jo kahden vuoden kuluttua odotetun 20 vuoden käyttöiän sijaan. Ympäristön ikääntyminen heikentää hiljaisesti tiivisteiden suorituskykyä, jolloin luotettavat liitännät muuttuvat mahdollisiksi vikaantumiskohdiksi, jotka voivat aiheuttaa miljoonia kustannuksia käyttökatkosten ja turvallisuusriskien muodossa.

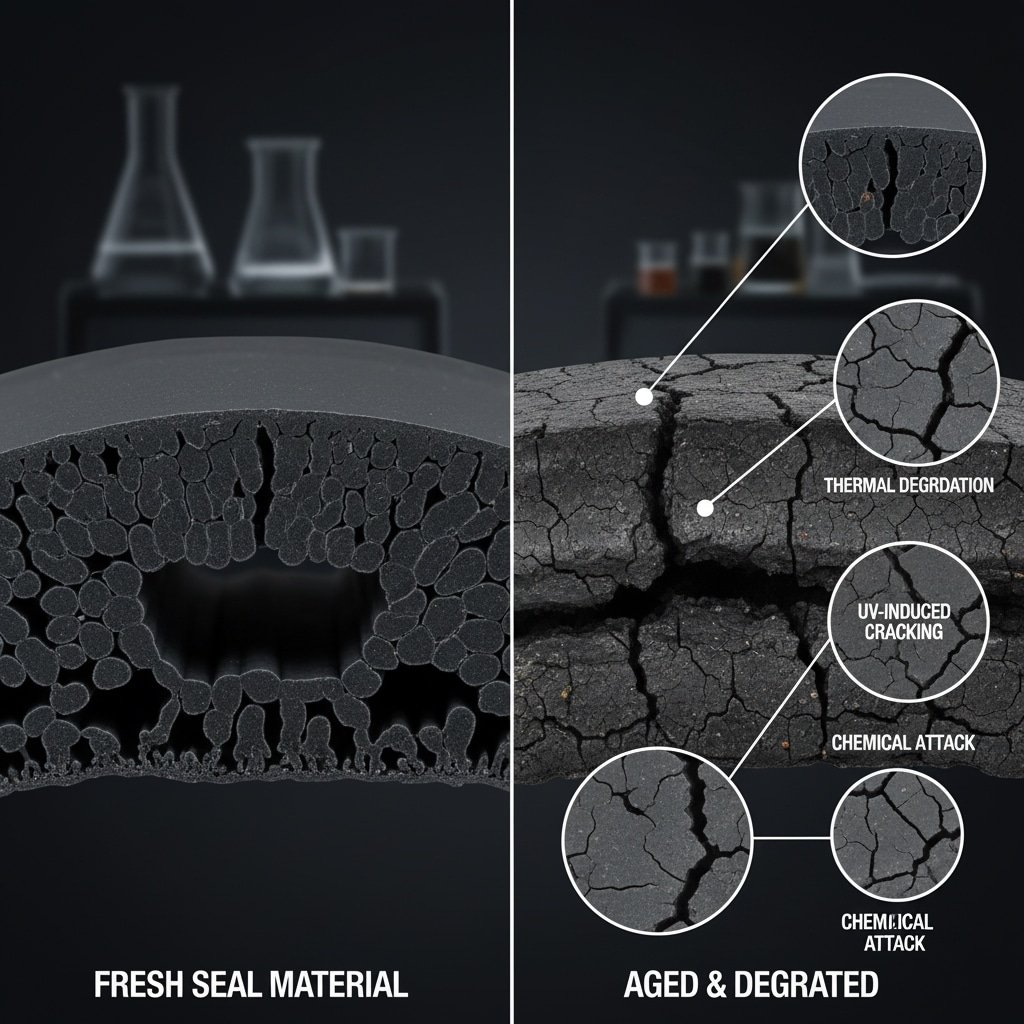

Lämmön, UV-säteilyn ja kemiallisen altistumisen aiheuttama ympäristön vanheneminen vähentää kaapelitiivisteen suorituskykyä merkittävästi 30-70% ajan myötä, ja elastomeerin kovettuminen, halkeilu ja mittamuutokset ovat ensisijaisia vikaantumismekanismeja, joita voidaan lieventää asianmukaisella materiaalivalinnalla ja nopeutetun vanhenemisen testausprotokollilla. Näiden hajoamismallien ymmärtäminen antaa insinööreille mahdollisuuden määrittää asianmukaiset tiivistysratkaisut pitkän aikavälin luotettavuuden varmistamiseksi.

Viime vuonna Arizonassa sijaitsevan aurinkoenergiapuiston käyttöpäällikkö Marcus otti minuun yhteyttä, kun kaapeliläpivienneissä oli ilmennyt laajoja tiivistevikoja jo 18 kuukauden aavikkoaltistuksen jälkeen. Äärimmäisen kuumuuden ja UV-säteilyn yhdistelmä oli haurastuttanut vakiotiivisteet, mikä vaaransi IP-luokitukset1 ja uhkaavat laitteiden turvallisuutta. Tämä todellisen maailman skenaario havainnollistaa täydellisesti, miksi ikääntymisen vaikutukset tiivisteiden suorituskykyyn vaativat insinööreiltä ja hankinta-alan ammattilaisilta vakavaa huomiota.

Sisällysluettelo

- Mitkä ovat kaapelitiivisteisiin vaikuttavat ensisijaiset vanhenemismekanismit?

- Miten lämpövanheneminen vaikuttaa eri tiivistemateriaaleihin?

- Mikä rooli UV-säteilyllä on tiivisteiden hajoamisessa?

- Miten kemialliset altisteet vaikuttavat tiivisteen pitkäaikaiseen suorituskykyyn?

- Mitkä materiaalit tarjoavat ylivoimaisen vanhenemiskestävyyden?

- Usein kysytyt kysymykset kaapelitiivisteen vanhenemisesta

Mitkä ovat kaapelitiivisteisiin vaikuttavat ensisijaiset vanhenemismekanismit?

Vanhenemisen perusprosessien ymmärtäminen auttaa insinöörejä ennustamaan ja ehkäisemään ennenaikaisia tiivistevikoja vaativissa sovelluksissa.

Kaapelitiivisteisiin vaikuttavia ensisijaisia vanhenemismekanismeja ovat lämpörappeutuminen, joka aiheuttaa seuraavaa polymeeriketjun pilkkoutuminen2, UV-valon aiheuttama valohapettuminen, joka johtaa pinnan halkeiluun, öljyjen ja liuottimien aiheuttama kemiallinen hyökkäys, joka aiheuttaa turvotusta tai kovettumista, ja otsonille altistuminen, joka johtaa jännityshalkeiluun, ja kukin mekanismi noudattaa ennustettavissa olevia hajoamismalleja, joita voidaan nopeuttaa testausta varten. Nämä mekanismit toimivat usein synergistisesti ja nopeuttavat yleistä hajoamisnopeutta yksittäisiä vaikutuksia enemmän.

Termisen hajoamisen mekanismit

Lämpöaltistus käynnistää useita tuhoavia prosesseja elastomeerisissä tiivisteissä:

Polymeeriketjujen pilkkoutuminen:

- Korkeat lämpötilat rikkovat elastomeeriketjujen molekyylisidoksia.

- Vähentää vetolujuutta ja venyvyyttä.

- Hapen läsnäolo kiihdyttää (termo-oksidatiivinen hajoaminen).

Ristisilloitus Muutokset:

- Muodostuu lisää ristisidoksia, jotka lisäävät kovuutta

- Vähentynyt joustavuus ja puristusjoukko3 vastus

- Elastisten palautumisominaisuuksien menetys

Haihtuva tappio:

- Pehmittimet ja valmistuksen apuaineet haihtuvat korkeissa lämpötiloissa.

- Materiaali haurastuu ja halkeilee helposti.

- Mittojen kutistuminen vaikuttaa tiivistyskosketuspaineeseen.

UV-säteilyn vaikutukset

Ultraviolettialtistus aiheuttaa erityisiä hajoamismalleja:

Valohapetusprosessi:

- UV-energia rikkoo polymeerisidoksia, jolloin syntyy vapaita radikaaleja.

- Happi reagoi vapaiden radikaalien kanssa muodostaen karbonyyliryhmiä.

- Pintakerros haurastuu, mutta ydin pysyy joustavana

Pinnan halkeilu:

- Pinnan ja ytimen välinen erilainen hajoaminen aiheuttaa stressiä.

- Mikrosäröt leviävät mekaanisen rasituksen alaisena

- Heikentyneet sulkemisominaisuudet mahdollistavat kosteuden tunkeutumisen.

Kemialliset hyökkäysmekanismit

Eri kemikaalit aiheuttavat erilaisia hajoamistapoja:

Turvotuksen hajoaminen:

- Yhteensopivat liuottimet aiheuttavat polymeerin turpoamista

- Heikentyneet mekaaniset ominaisuudet ja mittasuhteiden epävakaus

- Mahdollinen puristuminen tiivisteputken kotelosta

Kovettumisvaikutukset:

- Tietyt kemikaalit irrottavat pehmittimiä tai aiheuttavat ylimääräistä ristisilloittumista.

- Lisääntynyt kovuus ja vähentynyt joustavuus

- Puristuslukituksen ja tiivistymisvoiman heikkeneminen

Miten lämpövanheneminen vaikuttaa eri tiivistemateriaaleihin?

Lämpötilavaikutukset vaihtelevat merkittävästi eri elastomeeriperheiden välillä, joten materiaalin valinta on ratkaisevan tärkeää korkean lämpötilan sovelluksissa.

Lämpövanhenemisen vaikutukset vaihtelevat huomattavasti materiaalityypeittäin: silikoni säilyttää joustavuutensa 200 °C:seen asti, kun taas tavallinen nitriili kovettuu merkittävästi yli 100 °C:n lämpötilassa, EPDM osoittaa erinomaista lämmönkestävyyttä 150 °C:seen asti ja fluorielastomeerit (Viton) tarjoavat ylivoimaisen suorituskyvyn 250 °C:seen asti, minkä vuoksi materiaalin valinta on ratkaisevan tärkeää lämpötilakohtaisissa sovelluksissa. Vertaileva testauksemme paljastaa nämä suorituskykyerot kiihdytetyillä vanhenemisprotokollien avulla.

Materiaalin suorituskyvyn vertailu

| Materiaalin tyyppi | Maksimi käyttölämpötila | Lämmön ikääntymisen kestävyys | Tyypilliset sovellukset |

|---|---|---|---|

| Standardi NBR | 100°C | Huono | Yleinen teollisuus |

| HNBR | 150°C | Hyvä | Autoteollisuus, öljy ja kaasu |

| EPDM | 150°C | Erinomainen | Ulkona, höyry |

| Silikoni | 200°C | Erinomainen | Korkea lämpötila, elintarvikelaatu |

| Fluoroelastomeeri | 250°C | Erinomainen | Kemianteollisuus, ilmailu- ja avaruusala |

Nopeutetun vanhenemisen testitulokset

Laboratoriossamme tehdään järjestelmällisiä ikääntymistutkimuksia seuraavasti ASTM D5734 pöytäkirjat:

Testiolosuhteet:

- Lämpötila: 70°C, 100°C, 125°C, 150°C.

- Kesto: 168, 504, 1008 tuntia

- Mitatut ominaisuudet: Kovuus, vetolujuus, venymä, puristuslujuus.

Keskeiset havainnot:

- NBR osoittaa 40%-kovuuden kasvua 1000 tunnin kuluttua 100 °C:n lämpötilassa.

- EPDM säilyttää vakaat ominaisuudet jopa 150 °C:n lämpötilaan asti pitkiä aikoja.

- Silikoni osoittaa minimaalisia ominaisuuksien muutoksia lämpötila-alueella

- Fluorielastomeerien ominaisuudet heikkenevät vähemmän kuin 10% 200 °C:ssa.

Todellisen maailman suorituskyvyn korrelaatio

Laboratoriotulosten on korreloitava kenttätulosten kanssa. Seuraamme asennuksia erilaisissa ympäristöissä:

Korkean lämpötilan sovellukset:

- Terästehtaan kaapeliläpiviennit, jotka toimivat 120 °C:n lämpötilassa.

- Höyrylle altistuvat voimalaitokset

- Aavikon aurinkolaitokset, joiden pintalämpötila on 80 °C

Suorituskyvyn seuranta:

- Vuosittainen sinettitarkastus ja ominaisuuksien testaus

- Poistettujen osien vika-analyysi

- Laboratorio-ennusteiden ja kenttätulosten välinen korrelaatio

Kuwaitissa sijaitsevaa petrokemian laitosta johtava Hassan määritteli alun perin tavalliset NBR-tiivisteet kustannussyistä. Kun 60 °C:n ympäristön lämpötiloissa ja hiilivetyaltistuksessa ilmeni vikoja 6 kuukauden kuluessa, hän vaihtoi HNBR-tiivisteisiimme. Päivitys poisti vikaantumiset ja vähensi huoltokustannuksia 75% kahdessa vuodessa, mikä osoittaa, että oikea materiaalivalinta lämpöympäristöihin on tärkeää.

Mikä rooli UV-säteilyllä on tiivisteiden hajoamisessa?

Ultraviolettisäteilylle altistuminen aiheuttaa ainutlaatuisia hajoamismalleja, jotka eroavat merkittävästi lämpövanhenemisesta, mikä edellyttää erityisiä materiaalivalmisteita ulkokäyttöön.

UV-säteily aiheuttaa elastomeeripinnoissa valohapettumista, joka muodostaa hauraan ulkokerroksen, kun taas ydin pysyy joustavana, ja johtaa pinnan halkeiluun, joka vaarantaa tiivisteen eheyden 2-5 vuoden kuluessa materiaalin koostumuksesta ja UV-säteilyn voimakkuudesta riippuen, jolloin hiilimustan ja UV-stabilisaattoreiden sisältämä hiilimusta antaa merkittävän suojan hajoamista vastaan. UV-vaikutusten ymmärtäminen mahdollistaa asianmukaisen määrittelyn ulkoasennuksia varten.

UV-hajoamismekanismit

Ultraviolettisäteily käynnistää monimutkaisia kemiallisia reaktioita:

Fotonien energian absorptio:

- UV-aallonpituudet (280-400 nm) tarjoavat riittävästi energiaa polymeerisidosten rikkomiseksi.

- Lyhyemmät aallonpituudet (UV-B, UV-C) aiheuttavat vakavampia vaurioita.

- Intensiteetti ja altistumisen kesto määräävät hajoamisnopeuden.

Vapaiden radikaalien muodostuminen:

- Rikkoutuneet sidokset luovat reaktiivisia vapaita radikaaleja

- Ketjureaktiot levittävät vaurioita koko polymeerirakenteeseen.

- Hapen läsnäolo nopeuttaa hapettumisprosesseja

Pintakerroksen vaikutukset:

- Hajoaminen keskittyy 50-100 mikronin yläosaan.

- Luo pinnan ja ytimen väliset ominaisuuksien erot

- Jännityskeskittymät johtavat särön syntymiseen ja etenemiseen.

Materiaalin alttiusluokitus

Eri elastomeerien UV-kestävyys vaihtelee:

Korkea herkkyys:

- Luonnonkumi: Nopea hajoaminen, halkeilua kuukausien kuluessa.

- Standardi NBR: Kohtalainen hajoaminen, pinnan kovettuminen.

- Standard EPDM: Hyvä peruskestävyys, jota parannetaan lisäaineilla.

Alhainen herkkyys:

- Silikoni: Erinomainen UV-stabiilisuus, minimaaliset ominaisuuksien muutokset

- Fluorielastomeerit: UV- ja otsoninkestävyys: Erinomainen UV- ja otsoninkestävyys

- Erikoistuneet UV-stabiloidut yhdisteet: Lisäaineet parantavat suojaa

Suojelustrategiat

UV-hajoaminen voidaan minimoida useilla menetelmillä:

Hiilimusta Lastaus:

- 30-50 frangin hiilimusta tarjoaa erinomaisen UV-suojauksen.

- Absorboi UV-energiaa ja estää polymeerivaurioita.

- UV-suojauksen ja muiden ominaisuuksien on oltava tasapainossa

UV-stabilointiaineita sisältävät lisäaineet:

- Hinderoidetut amiinivalon stabilointiaineet (HALS)5

- UV-absorberit ja antioksidantit

- Tyypillisesti 1-3%-kuormitus tehokasta suojausta varten.

Fyysinen suojaus:

- Pigmentointi UV-suojausta varten

- Suojakotelot tai suojukset

- Strateginen asennus suoran altistumisen minimoimiseksi

Kiihdytetty UV-testaus

Käytämme useita testimenetelmiä UV-kestävyyden arvioimiseksi:

QUV-säämittarin testaus:

- Hallittu UV-A- tai UV-B-altistus

- Sykliset olosuhteet kosteuden ja lämpötilan kanssa

- Kiihtynyt vanheneminen vastaa vuosien ulkoilma-altistusta.

Ksenonkaaritestaus:

- Täyden spektrin aurinkosimulaatio

- Edustaa paremmin todellista auringonvaloa

- Yhdistettynä lämpötilan ja kosteuden vaihteluun

Miten kemialliset altisteet vaikuttavat tiivisteen pitkäaikaiseen suorituskykyyn?

Kemiallinen yhteensopivuus on laajempi kuin pelkät kestävyystaulukot, ja siihen liittyy monimutkaisia ajasta riippuvia vuorovaikutuksia, jotka voivat muuttaa merkittävästi tiivisteen ominaisuuksia ja suorituskykyä.

Kemialliset altistukset vaikuttavat tiivisteen suorituskykyyn useilla mekanismeilla, kuten mekaanisia ominaisuuksia heikentävällä turvotuksella, haurastumista aiheuttavien pehmittimien uuttumisella, aggressiivisten liuottimien aiheuttamalla jännityshalkeilulla ja kovuutta lisäävällä kemiallisella ristisilloittumisella, ja vaikutukset vaihtelevat merkittävästi pitoisuuden, lämpötilan ja altistumisen keston mukaan yksinkertaisten yhteensopivuusluokitusten sijasta. Kemiallisen kestävyyden asianmukainen arviointi edellyttää pitkäaikaista upotustestausta realistisissa olosuhteissa.

Kemialliset vuorovaikutusmekanismit

Kun ymmärretään, miten kemikaalit vaikuttavat elastomeereihin, materiaalivalintoja voidaan parantaa:

Turvotusmekanismit:

- Yhteensopivat kemikaalit tunkeutuvat polymeerimatriisiin

- Molekyyliketjut erkanevat toisistaan, jolloin molekyylien väliset voimat vähenevät.

- Tuloksena on mittojen kasvu ja ominaisuuksien heikkeneminen.

Uuttovaikutukset:

- Aggressiiviset liuottimet poistavat pehmittimet ja valmistuksen apuaineet.

- Materiaali haurastuu ja halkeilee helposti.

- Mittojen kutistuminen vaikuttaa tiivistyskontaktiin.

Stressin murtuminen:

- Kemiallisen altistumisen ja mekaanisen rasituksen yhdistelmä

- Mikrosäröt syntyvät jännityskeskittymissä.

- Kemikaalien jatkuva altistuminen nopeuttaa leviämistä

Teollisuuskohtaiset kemialliset haasteet

Eri teollisuudenaloilla on ainutlaatuisia kemikaalialtistumisskenaarioita:

Öljy- ja kaasusovellukset:

- Raakaöljy, jalostetut tuotteet, porausnesteet

- H2S (hapan kaasu), joka aiheuttaa rikin ristisilloittumista.

- Hydraulinesteet ja viimeistelykemikaalit

Kemiallinen käsittely:

- Hapot, emäkset, orgaaniset liuottimet

- Nopeaa hajoamista aiheuttavat hapettavat aineet

- Korkean lämpötilan kemiallinen altistuminen

Elintarvikkeet ja lääkkeet:

- Puhdistuskemikaalit (CIP-liuokset)

- Desinfiointiaineet ja desinfiointiaineet

- FDA:n vaatimustenmukaisuusvaatimukset

Pitkäaikainen upotustestaus

Kemikaalien kestävyyden arvioinnissamme mennään tavanomaisia yhteensopivuustaulukoita pidemmälle:

Laajennetut upotusprotokollat:

- 30, 90, 180 päivän altistukset käyttölämpötilassa

- Useita testattuja kemikaalipitoisuuksia

- Kiinteistön mittaukset koko altistumisjakson ajan

Kiinteistön seuranta:

- Kovuus, vetolujuus, venymän muutokset

- Tilavuuden turpoaminen ja mittapysyvyys

- Puristussarja kemiallisessa altistuksessa

Todellisen maailman korrelaatio:

- Kenttänäytteet analysoitu huollon jälkeen

- Vertailu laboratorioennusteisiin

- Tietokannan jatkuva parantaminen

Mitkä materiaalit tarjoavat ylivoimaisen vanhenemiskestävyyden?

Materiaalin valinta ikääntymisenkestävyyden kannalta edellyttää useiden suorituskykyperusteiden tasapainottamista ja samalla kustannustehokkuuden ja sovelluskohtaisten vaatimusten huomioon ottamista.

Erinomainen ikääntymiskestävyys saavutetaan fluoroelastomeereillä (Viton) äärimmäisiin kemiallisiin ja lämpöympäristöihin, EPDM:llä, jonka koostumus on oikein yhdistetty ulkoilman UV-altistukseen, silikonilla, joka takaa korkean lämpötilan kestävyyden, ja erikoistuneilla HNBR-formulaatioilla, joilla saavutetaan öljynkestävyys yhdistettynä lämpöstabiilisuuteen, ja kukin materiaali on optimoitu tiettyihin ikääntymismekanismeihin huolellisella koostumuksen suunnittelulla. Materiaalikehityksessämme keskitytään vaativien sovellusten kestävyyteen monissa ympäristöolosuhteissa.

Premium-materiaalivaihtoehdot

Tehokkaat tiivistysmateriaalimme vastaavat erityisiin ikääntymisen haasteisiin:

Fluorielastomeeri (FKM) Edut:

- Erinomainen kemiallinen kestävyys laajalla spektrillä

- Lämpöstabiilisuus 250 °C:n jatkuvaan käyttöön

- Ominaisuudet muuttuvat vain vähän vanhenemisolosuhteissa

- Ihanteellinen vaativiin kemiallisiin ja lämpöolosuhteisiin

Kehittyneet EPDM-valmisteet:

- Erinomainen otsonin ja UV-säteilyn kestävyys

- Erinomainen joustavuus alhaisissa lämpötiloissa

- Höyryn ja kuuman veden kestävyys

- Kustannustehokas ulkokäyttöön

Korkean suorituskyvyn silikoni:

- Vakaat ominaisuudet -60 °C:sta +200 °C:seen.

- Erinomainen UV- ja otsoninkestävyys

- Elintarvikelaatuiset ja bioyhteensopivat vaihtoehdot

- Minimaalinen puristussarja lämpökierron aikana

Yhdisteen optimointistrategiat

Materiaalin suorituskyvyn parantaminen muotoilun avulla:

Antioksidanttijärjestelmät:

- Ensisijaiset antioksidantit estävät hapettumisen alkuvaiheen

- Toissijaiset antioksidantit hajottavat hydroperoksideja.

- Synergistiset yhdistelmät tarjoavat paremman suojan

UV-stabilointi:

- Hiilimusta UV-suojausta varten

- Hinderoidetut amiinivalon stabilointiaineet (HALS)

- Kirkkaiden yhdisteiden UV-absorberilisäaineet

Ristisidejärjestelmän valinta:

- Peroksidikovettuminen lämpöstabiilisuuden varmistamiseksi

- Kustannustehokkaat rikkijärjestelmät

- Kemikaalien kestävyyteen erikoistuneet järjestelmät

Sovelluskohtaiset suositukset

| Ympäristö | Ensisijainen ikääntymistekijä | Suositeltava materiaali | Odotettu käyttöikä |

|---|---|---|---|

| Ulkona teollinen | UV + otsoni | EPDM (hiilimusta) | 15-20 vuotta |

| Korkea lämpötila | Thermal | Silikoni tai FKM | 10-15 vuotta |

| Kemiallinen käsittely | Kemiallinen hyökkäys | FKM tai HNBR | 5-10 vuotta |

| Merenkulku/Offshore | Suola + UV + lämpö | FKM tai Marine EPDM | 10-15 vuotta |

| Elintarvikkeiden jalostus | Puhdistuskemikaalit | FDA Silikoni/EPDM | 3-5 vuotta |

Kustannustehokkuusanalyysi

Materiaalikustannusten ja elinkaariarvon tasapainottaminen:

Alkuperäiset kustannukset:

- Standardi NBR: Alhaisimmat aloituskustannukset

- EPDM: kohtuulliset kustannukset ja hyvä suorituskyky

- Erikoisyhdisteet: Korkeammat alkukustannukset, parempi suorituskyky

Elinkaariarvo:

- Vähennetty vaihtotiheys

- Pienemmät ylläpitokustannukset

- Järjestelmän luotettavuuden parantaminen

- Pienemmät seisokkikustannukset

ROI-laskenta:

- Kokonaiskustannusten analyysi

- Vikaantumisen kustannusvaikutusten arviointi

- Huoltoaikataulun optimointi

Päätelmä

Ympäristön ikääntyminen on yksi kriittisimmistä mutta usein huomiotta jätetyistä tekijöistä kaapelitiivisteiden suorituskyvyn kannalta. Kattavien testiemme ja käytännön kokemuksemme avulla olemme osoittaneet, että oikealla materiaalivalinnalla ja ikääntymisen kestävyyden arvioinnilla voidaan pidentää tiivisteen käyttöikää 3-5-kertaisesti verrattuna vakioratkaisuihin. Tärkeintä on ymmärtää erityiset vanhenemismekanismit - lämpö, UV-säteily ja kemiallinen altistuminen - ja valita materiaaleja, jotka on suunniteltu kestämään näitä haasteita. Bepton sitoutuminen edistykselliseen materiaalitieteeseen ja tiukkoihin testeihin takaa, että tiivisteemme toimivat luotettavasti koko suunnitellun käyttöiän ajan ja tarjoavat pitkäaikaista arvoa ja mielenrauhaa, jota kriittiset sovelluksesi vaativat. 😉 😉

Usein kysytyt kysymykset kaapelitiivisteen vanhenemisesta

K: Kuinka kauan kaapelitiivisteiden pitäisi kestää ulkokäytössä?

A: Oikein valittujen tiivisteiden pitäisi kestää 15-20 vuotta ulkokäytössä, kun käytetään UV-stabiloituja EPDM- tai silikonimateriaaleja, joissa on riittävä määrä hiilimustaa. Vakiomateriaalit voivat pettää 2-5 vuodessa UV- ja otsonihalkeilun vuoksi.

K: Minkälaisia lämpötiloja tavalliset kaapelitiivisteet kestävät?

A: NBR-vakiotiivisteiden jatkuva käyttö on rajoitettu 100 °C:n lämpötilaan, kun taas EPDM kestää hyvin 150 °C:n lämpötilaa, ja silikoni- tai fluorielastomeeritiivisteet kestävät 200-250 °C:n lämpötilaa erityisestä yhdisteen koostumuksesta ja sovellusvaatimuksista riippuen.

K: Mistä tiedän, että tiivisteeni ovat vanhentuneet ja ne on vaihdettava?

A: Tarkkaile näkyviä halkeamia, kovettumista (Shore A -arvon nousu > 15 pistettä), joustavuuden heikkenemistä, puristuslujittumista > 50% tai heikentynyttä IP-luokitusta testauksen aikana. Säännöllinen tarkastus 2-3 vuoden välein auttaa tunnistamaan vanhenemisen ennen vikaantumista.

Kysymys: Voivatko kiihdytetyt vanhenemiskokeet ennustaa reaalimaailman suorituskykyä?

A: Kyllä, ASTM-standardien mukaisesti asianmukaisesti suoritetut kiihdytetyt vanhenemiskokeet antavat luotettavia ennusteita kenttäkäytön suorituskyvystä. Korreloimme laboratoriotuloksia kenttätulosten kanssa validoidaksemme testauskäytäntömme ja materiaalisuosituksemme.

K: Mikä on kustannustehokkain tapa parantaa tiivisteen ikääntymisen kestävyyttä?

A: EPDM:ään siirtyminen tavallisesta NBR:stä tarjoaa merkittävän parannuksen ikääntymiseen kohtuullisella kustannuslisäyksellä. Äärimmäisissä ympäristöissä fluoroelastomeerien korkeammat kustannukset ovat perusteltuja pidemmän käyttöiän ja pienempien huoltovaatimusten ansiosta.

-

Lue, miten IP-luokitusjärjestelmä (Ingress Protection) luokittelee sähkökoteloiden tiiviyden tehokkuuden. ↩

-

Ymmärrä kemiallinen prosessi, jossa pitkät polymeeriketjut katkeavat, mikä johtaa materiaalin hajoamiseen. ↩

-

Tutustu tähän kriittiseen ominaisuuteen, joka mittaa materiaalin kykyä palata alkuperäiseen paksuuteensa puristuksen jälkeen. ↩

-

Tutustu tämän standarditestimenetelmän viralliseen dokumentaatioon, jolla arvioidaan kumin rappeutumista ilmauunissa. ↩

-

Tutustu kemialliseen mekanismiin HALS:n, joka on keskeinen lisäaine, jota käytetään suojaamaan polymeerejä UV-säteilyltä. ↩