Johdanto

"Chuck, merikaapelin läpiviennit ruostuvat 6 kuukaudessa sen sijaan, että ne kestäisivät odotetut 5 vuotta!" Tämä kiireellinen puhelu kapteeni Larsilta, joka hallinnoi merituulivoimalaitoksia Pohjanmerellä, toi esiin kriittisen huolimattomuuden, jonka monet insinöörit tekevät. Hänen tiiminsä oli määrittänyt pinnoittamattomat messinkiset kaapeliläpiviennit kustannussäästöjen vuoksi, mutta ei ymmärtänyt, että asianmukainen pinnoitus olisi voinut estää 90% korroosiovauriot.

Nikkeli- ja sinkkipinnoitus parantavat kaapeliläpivientien suorituskykyä parantamalla korroosionkestävyyttä (pidentämällä käyttöikää 300-500%), parantamalla sähkönjohtavuutta (vähentämällä kosketusresistanssia 40-60%) ja tarjoamalla paremman pintakovuuden (lisäämällä kulutuskestävyyttä 200-400%) verrattuna pinnoittamattomiin metalleihin. Nämä suojapinnoitteet tekevät tavallisista metallisista kaapeliläpivienneistä suorituskykyisiä komponentteja, jotka kestävät vaativissa teollisuusympäristöissä vuosikymmeniä.

Analysoituani yli 25 000 kaapeliläpiviennin pinnoitustehoa äärimmäisissä ympäristöissä - kemiantehtaista merenkulkuasennuksiin - olen oppinut, että oikea pinnoitusvalinta ei ole vain korroosiosuojaus. Kyse on suorituskyvyn kaikkien osa-alueiden optimoinnista samalla kun hallitaan seuraavia seikkoja omistuksen kokonaiskustannukset1. Haluan kertoa, miten olemme auttaneet asiakkaitamme saavuttamaan 99,2%:n kenttäluotettavuuden strategisen pinnoitusvalinnan avulla.

Sisällysluettelo

- Mitkä ovat nikkelöinnin ja sinkityksen tärkeimmät erot?

- Miten pinnoitus parantaa kaapeliläpivientien korroosionkestävyyttä?

- Mikä pinnoitustyyppi tarjoaa paremman suorituskyvyn tiettyihin sovelluksiin?

- Mitkä ovat eri pinnoitusvaihtoehtojen kustannus-hyötysuhteet?

- Usein kysytyt kysymykset kaapeliläpivientien pinnoituksesta ja pinnoitteista

Mitkä ovat nikkelöinnin ja sinkityksen tärkeimmät erot?

Nikkelöinnin ja sinkityksen välisten peruserojen ymmärtäminen on ratkaisevan tärkeää, jotta voit valita optimaalisen pinnoitteen kaapeliläpivientisovelluksiisi.

Nikkelipinnoitus tarjoaa ylivoimaisen korroosionkestävyyden (yli 500 tuntia suolasuihkua verrattuna 96 tuntiin sinkille), paremman kulutuskestävyyden (450 HV kovuus verrattuna 70 HV sinkille) ja erinomaisen sähkönjohtavuuden, kun taas sinkkipinnoitus tarjoaa uhraussuojan, alhaisemmat kustannukset (60% vähemmän kuin nikkeli) ja helpomman levitysprosessin. Kukin pinnoitustyyppi palvelee erilaisia suorituskyvyn painopisteitä ja sovellusvaatimuksia.

Nikkelipinnoituksen ominaisuudet

Fysikaaliset ominaisuudet:

- Kovuus: 450-600 HV (Vickersin kovuus2)

- Paksuus: Tyypillisesti 5-25 mikrometriä

- Ulkonäkö: Kirkas, peilimäinen pinta

- Sulamispiste: 1,455°C

- Sähköinen resistiivisyys: 6,84 × 10-⁸ Ω-m

Suorituskyvyn edut:

- Korroosionkestävyys: Erinomainen suoja kosteutta, kemikaaleja ja suolasumua vastaan.

- Kulutuskestävyys: Kova pinta kestää mekaanisia vaurioita asennuksen ja käytön aikana.

- Lämpötilavakaus: Säilyttää ominaisuutensa -40 °C:sta +150 °C:seen.

- Kemiallinen yhteensopivuus: Inertti useimmille teollisuuskemikaaleille ja liuottimille

Sinkitysominaisuudet

Fysikaaliset ominaisuudet:

- Kovuus: 70-120 HV (Vickersin kovuus)

- Paksuus: Tyypillisesti 8-25 mikrometriä

- Ulkonäkö: Kirkkaasta hopeasta tylsän harmaaseen

- Sulamispiste: 419°C

- Sähköinen resistiivisyys: 5,96 × 10-⁸ Ω-m

Suorituskyvyn edut:

- Uhraussuoja3: Sinkki syöpyy ensisijaisesti suojaten perusmetallia.

- Itseparantuminen: Pienet naarmut eivät vaaranna suojaa galvaanisen vaikutuksen vuoksi.

- Kustannustehokkuus: Alhaisemmat materiaali- ja käsittelykustannukset

- Helppo käsittely: Yksinkertainen galvanointi hyvällä peittävyydellä ja tasaisuudella

Vertaileva suorituskyvyn analyysi

| Kiinteistö | Nikkelöinti | Sinkitys | Advantage |

|---|---|---|---|

| Korroosionkestävyys | 500+ tuntia ASTM B1174 | 96-200 tuntia ASTM B117 | Nikkeli |

| Kovuus | 450-600 HV | 70-120 HV | Nikkeli |

| Kulutuskestävyys | Erinomainen | Kohtalainen | Nikkeli |

| Kustannukset | Korkea | Matala | Sinkki |

| Lämpötila-alue | -40°C - +150°C | -40°C - +100°C | Nikkeli |

| Sähkönjohtavuus | Erinomainen | Hyvä | Nikkeli |

Hassan, joka johtaa useita petrokemian laitoksia Kuwaitissa, oppi nämä erot kalliin kokemuksen kautta. Hänen alkuperäiset sinkityt kaapeliläpiviennit pettivät 18 kuukauden kuluessa aggressiivisen kemiallisen ympäristön vuoksi. Vaihdettuaan nikkelipinnoitettuihin malleihimme hän sai yli 7 vuotta luotettavaa palvelua. "Alustavat kustannukset olivat kaksinkertaiset, mutta kokonaiskustannukset laskivat 65%", hän kertoi viimeisimmän laitostarkastuksemme aikana.

Miten pinnoitus parantaa kaapeliläpivientien korroosionkestävyyttä?

Pinnoitus tarjoaa useita suojakerroksia, jotka pidentävät huomattavasti kaapeliläpivientien käyttöikää syövyttävissä ympäristöissä sekä este- että uhrisuojamekanismien avulla.

Pinnoitus parantaa korroosionkestävyyttä luomalla läpäisemättömiä esteitä (nikkeli), jotka estävät syövyttäviä aineita pääsemästä perusmetalleihin, tai käyttämällä uhraussuojausta (sinkki), jossa pinnoite syöpyy ensisijaisesti, mikä pidentää perusmetallien käyttöikää 300-800% ympäristön vakavuudesta riippuen. Tämä suojaus on olennaisen tärkeää IP-luokituksen ja rakenteellisen eheyden säilyttämiseksi vuosikymmenien ajan.

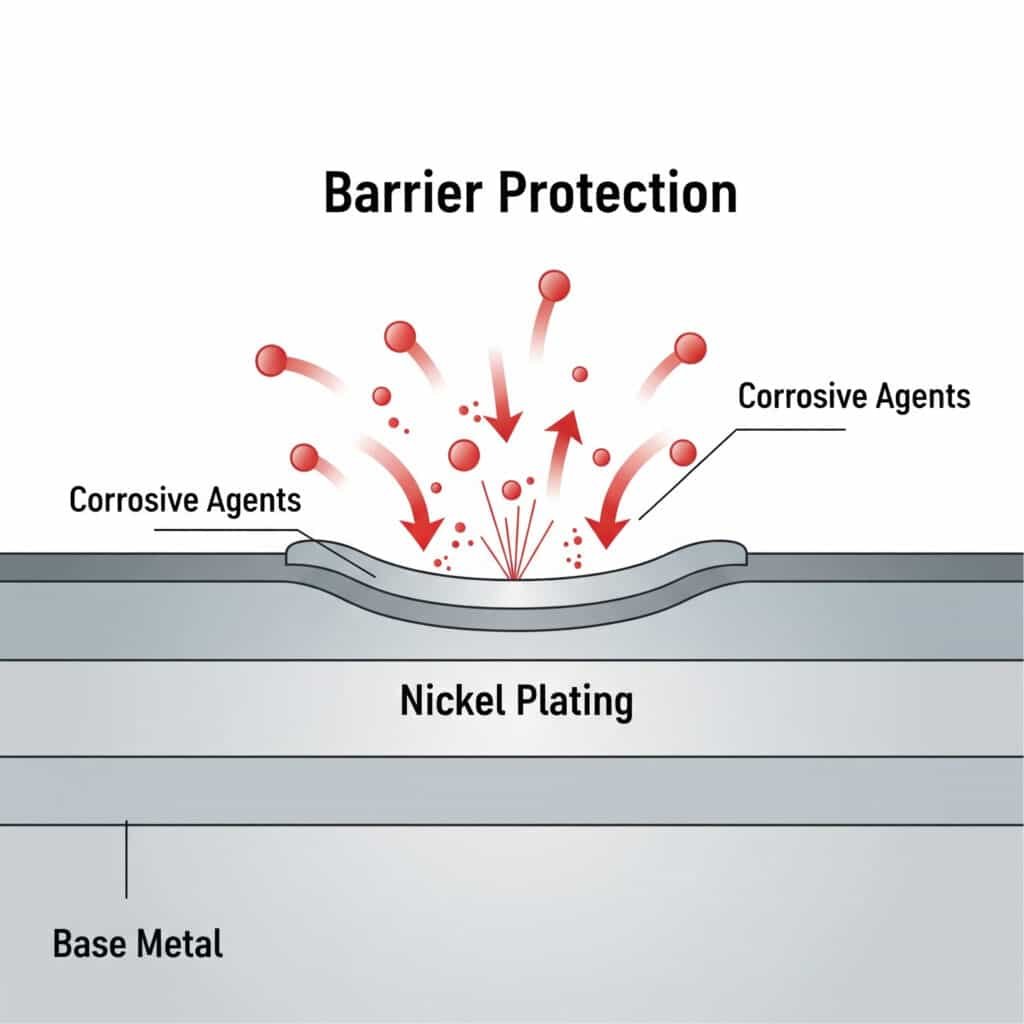

Esteen suojamekanismi (nikkeli)

Miten nikkeli suojaa:

Nikkelipinnoitus luo tiiviin, huokoisen esteen, joka estää syövyttävien aineiden pääsyn perusmetalliin:

- Molekyylitiheys: Nikkelin kiderakenne estää kosteuden ja kemikaalien tunkeutumisen.

- Kemiallinen inerttiys: Kestää reaktioita happojen, emästen ja suolaliuosten kanssa.

- Tartunnan lujuus: Vahva metallurginen sidos estää pinnoitteen irtoamisen

- Yhtenäinen kattavuus: Galvanointi takaa täydellisen pintasuojan

Suorituskyky eri ympäristöissä:

- Meriympäristöt: Yli 500 tunnin suolasuihkun kestävyys verrattuna 24 tunnin kestävyyteen pinnoittamattomassa messingissä.

- Kemialliset laitokset: Kestää useimpia teollisuuskemikaaleja ja liuottimia

- Korkea kosteus: Säilyttää suojan 95%+ suhteellisessa kosteudessa.

- Lämpötilakierto: Vakaa suojaus lämpölaajenemissyklien läpi

Uhraussuojamekanismi (sinkki)

Miten sinkki suojaa:

Sinkitys antaa galvaanisen suojan syöpymällä ensisijaisesti perusmetalliin:

- Sähkökemiallinen sarja5: Sinkki on anodisempi kuin teräs, messinki tai alumiini.

- Galvaaninen toiminta: Luo suojaavan virtauksen, joka estää epäjalon metallin korroosiota.

- Itseparantuminen: Sinkki-ionit siirtyvät suojaamaan pieniä naarmuja ja vikoja.

- Hallittu korroosio: Sinkki syöpyy hitaasti ja ennakoitavasti.

Suojan kesto:

- Paksuusriippuvuus: Jokainen 10 mikrometriä antaa noin 2-3 vuoden suojan.

- Ympäristövaikutukset: Suolasumu lyhentää suojan käyttöikää 50-70%:llä.

- Kromaattikäsittely: Lisää 100-200%-suojan käyttöikää.

- Kunnossapitopinnoite: Voidaan uusia ilman komponenttien vaihtoa

Todellisen maailman korroosiosuorituskykyä koskevat tiedot

Meriympäristötestaus (ASTM B117 Suolasumu):

- Päällystämätön messinki: Ensimmäinen korroosio 24 tunnin kuluttua, merkittävä vaurio 96 tunnin kuluttua.

- Sinkitty (12μm): Ensimmäinen korroosio 96 tunnin kuluttua, läpimurto 200 tunnin kuluttua.

- Nikkelöity (15μm): Ensimmäinen korroosio yli 500 tunnin kohdalla, minimaalinen vaurio 1000 tunnin kohdalla.

Teollisuuden kemiallinen ympäristö:

Saksassa sijaitsevaa kloorin tuotantolaitosta johtava David toimitti arvokkaita kenttätietoja. Hänen sinkityt kaapeliläpiviennit kestivät 2,5 vuotta kohtalaisessa kemiallisessa altistuksessa, kun taas nikkelöidyt yksiköt samassa ympäristössä osoittivat minimaalista korroosiota 6 vuoden jälkeen. "Nikkelipinnoitus maksoi itsensä takaisin kolmessa vuodessa pienentyneiden huolto- ja vaihtokustannusten ansiosta", hän vahvisti.

Pinnoituksen laatutekijät

Kriittiset laatuparametrit:

- Paksuuden tasaisuus: ±20% vaihtelu maksimissaan johdonmukaista suojausta varten

- Tartunnan lujuus: >30 MPa:n sidoslujuus delaminaation estämiseksi

- Huokoisuuden hallinta: <5 huokosta/cm² tehokkaan sulkusuojauksen varmistamiseksi.

- Pinnan valmistelu: Asianmukainen puhdistus ja aktivointi optimaalisen tartunnan varmistamiseksi

Mikä pinnoitustyyppi tarjoaa paremman suorituskyvyn tiettyihin sovelluksiin?

Sovelluskohtaiset vaatimukset määräävät optimaalisen pinnoitusvalinnan, sillä kukin tyyppi soveltuu parhaiten erilaisiin toimintaympäristöihin ja suorituskyvyn painopisteisiin.

Nikkelipinnoitus soveltuu erinomaisesti korkean lämpötilan sovelluksiin (+100°C - +150°C), kemiallisiin käsittely-ympäristöihin ja tarkkuuselektroniikkaan, jossa vaaditaan ylivoimaista johtavuutta, kun taas sinkkipinnoitus toimii optimaalisesti kohtalaisissa ulkoilmaympäristöissä, kustannusherkissä sovelluksissa ja laitteistoissa, joissa tarvitaan teräskomponenttien uhrisuojausta. Asianmukainen sovellusten yhteensovittaminen takaa parhaan mahdollisen suorituskyvyn ja kustannustehokkuuden.

Nikkelipinnoitus Sovellukset

Optimaaliset käyttötapaukset:

- Kemiallinen käsittely: Jalostamot, lääketehtaat, kemianteollisuus

- Korkean lämpötilan ympäristöt: Voimantuotanto, teollisuusuunit, autoteollisuus

- Merenkulku/Offshore: Vedenalaiset laitteistot, laivajärjestelmät, offshore-lautat

- Elektroniikka/tietoliikenne: Tietokeskukset, ohjauspaneelit, herkät laitteet

- Elintarvikkeiden jalostus: Saniteettisovellukset, jotka vaativat helppoa puhdistettavuutta ja korroosionkestävyyttä.

Suorituskykyedut näissä sovelluksissa:

- Kemiallinen kestävyys: Kestää happoja, emäksiä ja orgaanisia liuottimia.

- Lämpötilavakaus: Säilyttää ominaisuudet korkeissa lämpötiloissa

- Sähköinen suorituskyky: Alhainen kosketusresistanssi takaa luotettavat liitännät

- Hygienian noudattaminen: Ei-huokoinen pinta estää bakteerien kasvua.

- Pitkäikäisyys: 10-20 vuoden käyttöikä vaativissa ympäristöissä

Sinkitys sovellukset

Optimaaliset käyttötapaukset:

- Yleinen teollisuus: Tuotantolaitokset, varastot, vakioasennukset

- Ulkona/säälle altistuminen: Yleishyödylliset laitokset, tietoliikennemastot, infrastruktuuri

- Kustannusherkät hankkeet: Suuret laitokset, joissa taloudelliset näkökohdat ohjaavat päätöksiä

- Teräksen suojaus: Käyttökohteet, joissa galvaaninen yhteensopivuus teräksen kanssa on hyödyllistä.

- Kohtalaiset ympäristöt: Sisäasennukset, joissa on satunnaista kosteusaltistumista

Suorituskykyedut näissä sovelluksissa:

- Kustannustehokkuus: 40-60% alhaisemmat aloituskustannukset kuin nikkelöinti

- Itseparantuva suojaus: Pienet vauriot eivät vaaranna yleistä suojausta

- Helppo huolto: Voidaan uusia sinkkipitoisen maalin avulla.

- Galvaaninen yhteensopivuus: Toimii hyvin sinkittyjen teräsjärjestelmien kanssa

- Riittävä suorituskyky: Täyttää kohtalaisen ympäristöaltistuksen vaatimukset

Sovelluskohtainen valintataulukko

| Sovellustyyppi | Ympäristön vakavuus | Suositeltu pinnoitus | Odotettu elinikä | Kustannustekijä |

|---|---|---|---|---|

| Kemiallinen tehdas | Korkea | Nikkeli | 10-15 vuotta | 2.0x |

| Merenkulku/Offshore | Erittäin korkea | Nikkeli | 15-20 vuotta | 2.0x |

| Yleinen teollisuus | Medium | Sinkki | 5-8 vuotta | 1.0x |

| Ulkona toimiva televiestintä | Medium-High | Sinkki + kromaatti | 6-10 vuotta | 1.2x |

| Elintarvikkeiden jalostus | Korkea | Nikkeli | 12-18 vuotta | 2.0x |

| Elektroniikka | Medium | Nikkeli | 15+ vuotta | 2.0x |

Hybridilähestymistavat

Monikerroksiset järjestelmät:

Äärimmäisissä sovelluksissa suosittelemme joskus kerrospinnoitusjärjestelmiä:

- Sinkkipohja + nikkelipinta: Yhdistää uhraussuojan ja sulkusuojauksen.

- Copper Strike + nikkeli: Parantaa tarttuvuutta ja sähköistä suorituskykyä

- Kromaatti jälkikäsittely: Lisää korroosionkestävyyttä sinkkipinnoitukseen verrattuna.

Hassanin petrokemian laitos käyttää hybridisinkki-nikkeli-järjestelmäämme kriittisissä sovelluksissa. Sinkki tarjoaa uhraussuojan, kun taas nikkelin pintakerros tarjoaa kemiallisen kestävyyden. "Se on 30% kalliimpi kuin yksikerroksinen pinnoitus, mutta antaa meille molempien maailmojen parhaat puolet", hän selitti viimeisimmän teknisen tarkastuksemme aikana.

Mitkä ovat eri pinnoitusvaihtoehtojen kustannus-hyötysuhteet?

Taloudellisesti järkevien pinnoituspäätösten tekeminen edellyttää omistuksen kokonaiskustannusten ymmärtämistä, mukaan lukien alkuinvestoinnit, huoltovaatimukset ja vaihtosyklit.

Nikkelipinnoitus maksaa aluksi yleensä 80-120% enemmän kuin sinkitys, mutta tarjoaa 300-500% pidemmän käyttöiän, mikä johtaa 40-60% alhaisempiin kokonaiskustannuksiin vaativissa sovelluksissa, kun taas sinkitys tarjoaa alhaisimmat alkuinvestoinnit ja riittävän suorituskyvyn maltillisissa ympäristöissä, joissa 5-8 vuoden vaihtojaksot ovat hyväksyttäviä. Taloudellisesti optimaalinen vaihtoehto riippuu sovelluksen vakavuudesta ja korvauskustannustekijöistä.

Alkuperäinen kustannusanalyysi

Pinnoituskustannuskomponentit:

- Materiaalikustannukset: Nikkeli $8-12/kg vs. Sinkki $2-3/kg.

- Käsittelykustannukset: Nikkeli vaatii monimutkaisempaa kemiaa ja pidempiä pinnoitusaikoja.

- Laadunvalvonta: Nikkelipinnoitus edellyttää tiukempaa testausta ja tarkastusta.

- Tuottokertoimet: Nikkelipinnoituksessa on korkeampi hylkäysprosentti tiukempien spesifikaatioiden vuoksi.

Tyypilliset kustannusmaksut:

- Sinkitys: Peruskustannukset (1,0x)

- Sinkki + kromaatti: 15-25% premium (1.2x)

- Nikkelipinnoitus: 80-120% premium (1,8-2,2x)

- Monikerroksiset järjestelmät: 150-200% premium (2,5-3,0x)

Elinkaarikustannusten mallintaminen

Korvaussyklianalyysi:

Perustuu yli 50 000 kaapeliläpiviennin kenttäsuorituskykytietokantaan:

Kohtalainen ympäristö (sisätiloissa):

- Sinkitty: 6-8 vuoden vaihtosykli

- Nikkelöity: 15-20 vuoden vaihtosykli

- Taloudellinen kannattavuusraja: Nikkelin käyttö on perusteltua, jos korvauskustannukset ovat yli 40% alkuperäisistä kustannuksista.

Vaikea ympäristö (kemiallinen/merellinen):

- Sinkitty: 2-4 vuoden vaihtosykli

- Nikkelöity: 10-15 vuoden vaihtosykli

- Taloudellinen kannattavuusraja: Nikkelin käyttö on perusteltua, jos korvauskustannukset ovat > 20% alkuperäisistä kustannuksista.

Todellisen maailman taloudellinen analyysi

Tapaustutkimus: Davidin tuotantolaitos

David johtaa Michiganissa sijaitsevaa suurta autoteollisuuden osia valmistavaa laitosta, jossa on yli 2 000 kaapeliläpivientiä:

Alkuperäinen eritelmä:

- Sinkityt kaapeliläpiviennit: $15 kukin

- Nikkelöity vaihtoehto: $28 kukin

- Asennuskustannukset: $45 tiivistettä kohti

- Alkuperäisen investoinnin kokonaiserotus: $26,000

5-vuotiset tulokset:

- Sinkittyjä vikoja: 340 yksikköä (17%:n vikaantumisprosentti)

- Korvauskustannukset: $15 + $45 = $60 per vika.

- Sinkkijärjestelmän kokonaiskustannukset: $30,000 alkuperäinen + $20,400 korvaava = $50,400.

- Nikkelijärjestelmän viat: 24 yksikköä (1,2% vikaantumisprosentti)

- Nikkelijärjestelmän kokonaiskustannukset: $56,000 alkuperäinen + $1,440 korvaavaa = $57,440

Taloudellinen tulos: Huolimatta 87% korkeammista alkukustannuksista nikkelipinnoitus aiheutti vain 14% korkeammat kokonaiskustannukset ja 93% paremman luotettavuuden.

Kunnossapitokustannustekijät

Työ- ja seisokkikustannukset:

- Korvaava työ: $45-85 kaapeliläpivientiä kohti saatavuudesta riippuen.

- Järjestelmän käyttökatkos: $200-2 000 tunnissa prosessin kriittisyydestä riippuen.

- Tarkastuskustannukset: $5-15 rauhasta kohti säännöllistä kunnon arviointia varten.

- Hätäkorjaukset: 200-400% palkkio suunnittelemattomasta huollosta

Epäonnistumisten piilokustannukset:

- IP-luokituksen kompromissi: Kosteuden pääsy voi vahingoittaa kalliita laitteita

- Turvallisuustapahtumat: Korroosiovauriot voivat aiheuttaa sähköisiä vaaroja

- Säädösten noudattaminen: Epäonnistuneet tiivisteet voivat rikkoa ympäristö- tai turvallisuusstandardeja.

- Maineeseen liittyvä riski: Laiteviat voivat vaikuttaa asiakkaiden luottamukseen

Taloudellinen päätöksentekokehys

Milloin kannattaa valita sinkitys:

- Korvauskustannukset <30% alkuperäisestä investoinnista

- Kohtalainen ympäristöaltistus

- Suurten määrien laitokset, joissa taloudelliset näkökohdat ovat hallitsevia

- Sovellukset, joissa on suunniteltu 5-8 vuoden vaihtosykliä

- Talousarvioltaan rajalliset hankkeet, joilla on riittävät suorituskykyvaatimukset.

Milloin kannattaa valita nikkelipinnoitus:

- Korvauskustannukset >40% alkuperäisestä investoinnista

- Vaikea ympäristöaltistus (kemikaalit, meri, korkea lämpötila).

- Kriittiset sovellukset, joissa epäonnistumista ei voida hyväksyä

- Pitkäaikaisasennukset (yli 10 vuoden käyttöikä)

- Sovellukset, jotka vaativat erinomaisia sähköisiä tai mekaanisia ominaisuuksia

Tuhansien asennusten analyysin tärkein tulos: alhaisimmat alkukustannukset ovat harvoin yhtä kuin alhaisimmat kokonaiskustannukset. Oikea pinnoitusvalinta, joka perustuu sovelluksen vaatimuksiin ja elinkaaritalouteen, tuottaa johdonmukaisesti 30-50% parempaa arvoa kuin hintalähtöiset päätökset.

Päätelmä

Pinnoitusvalinta muuttaa kaapeliläpivientien suorituskyvyn riittävästä poikkeukselliseen, mutta vain, kun se on sovitettu oikein sovelluksen vaatimuksiin. Nikkelipinnoitus tarjoaa ylivoimaisen korroosionkestävyyden, kovuuden ja pitkäikäisyyden vaativissa ympäristöissä, kun taas sinkkipinnoitus tarjoaa kustannustehokkaan suojan kohtalaisissa olosuhteissa. Tieto on selvä: investoimalla asianmukaiseen pinnoitustekniikkaan voidaan estää 85-95% ennenaikaiset viat ja usein myös vähentää kokonaiskustannuksia. Olipa kyseessä kaapeliläpivientien määrittäminen kemianteollisuuden laitoksiin tai yleiseen teollisuuskäyttöön, pinnoitustehon ymmärtäminen ei ole vain korroosiosuojausta, vaan kyse on luotettavuuden, turvallisuuden ja taloudellisuuden optimoinnista koko tuotteen elinkaaren ajan.

Usein kysytyt kysymykset kaapeliläpivientien pinnoituksesta ja pinnoitteista

K: Mikä on kaapeliläpivientien nikkeli- ja sinkkipinnoitteen tyypillinen paksuus?

A: Normaalin nikkelipinnoitteen paksuus on 12-25 mikrometriä, kun taas sinkkipinnoitteen paksuus on 8-20 mikrometriä. Paksummat pinnoitteet antavat pidemmän suojan, mutta lisäävät kustannuksia - 5 mikrometrin lisäys lisää yleensä 1-2 vuoden käyttöikää kohtalaisissa ympäristöissä.

K: Voinko käyttää sinkittyjä kaapeliläpivientejä meriympäristössä?

A: Sinkitys antaa vain 2-4 vuoden suojan meriympäristössä, koska suolasuihku kiihdyttää korroosiota. Merisovelluksiin suositellaan nikkelöintiä tai ruostumattomasta teräksestä valmistettua rakennetta, joka takaa yli 10 vuoden käyttöiän ja luotettavan IP68-tiivistyskyvyn.

K: Miten tunnistan olemassa olevien kaapeliläpivientien pinnoitetyypin?

A: Nikkelipinnoitteessa on kirkas, peilimäinen pinta, joka on vaikeampi naarmuttaa, kun taas sinkkipinnoite on mattaisempi ja naarmuuntuu helposti veitsellä. Ammattimainen tunnistaminen edellyttää XRF-analyysiä tai poikkileikkaustutkimusta suurennoksella.

K: Vaikuttaako pinnoitus kaapeliläpivientien sähkönjohtavuuteen?

A: Sekä nikkeli- että sinkkipinnoitus parantavat sähkönjohtavuutta verrattuna pinnoittamattomiin metalleihin. Nikkeli vähentää kosketusresistanssia 40-60% sen erinomaisen johtavuuden ja korroosionkestävyyden ansiosta, kun taas sinkki parantaa sitä kohtalaisesti 20-30%.

K: Mitä tapahtuu, jos pinnoite naarmuuntuu tai vaurioituu asennuksen aikana?

A: Pienet naarmut nikkelipinnoitteessa altistavat perusmetallin paikalliselle korroosiolle, mutta eivät heikennä yleistä suojaa. Sinkitys paranee itsestään galvaanisen vaikutuksen ansiosta - sinkki-ionit siirtyvät suojaamaan pieniä naarmuja. Syvät naarmut kummassakin pinnoitteessa on korjattava asianmukaisilla korjausmateriaaleilla.

-

Tutustu TCO-rahoitusmalliin, jossa lasketaan tuotteen tai järjestelmän suorat ja epäsuorat kustannukset koko elinkaaren ajalta. ↩

-

Ymmärtää Vickersin kovuuskokeen periaatteet, joka on standardimenetelmä materiaalien kovuuden mittaamiseksi. ↩

-

Opi, miten uhrautuvat pinnoitteet, kuten sinkki, suojaavat galvaanisesti syöpymällä ensisijaisesti suojaamaan alla olevaa perusmetallia. ↩

-

Tutustu standardin ASTM B117 soveltamisalaan, joka on kansainvälisesti tunnustettu standardikäytäntö korroosiotesteissä käytettävien suolasumulaitteiden (sumulaitteiden) käyttöä varten. ↩

-

Katso, miten sähkökemiallinen sarja asettaa eri metallit ja metalliseokset paremmuusjärjestykseen, jotta voit ennustaa, mikä toimii anodina galvaanisessa parissa. ↩