Kuvittele tämä: Tuijotat näennäisesti täydellistä kaapeliläpivientiasennusta, mutta jotenkin vesi pääsee sisälle. Mysteeri? Se, mitä et näe paljain silmin - mikroskooppiset puutteet, pinnan karheus ja molekyylitason vuorovaikutukset, jotka määrittävät, onnistuuko tiivisteesi vai epäonnistuuko se näyttävästi.

Kaapeliläpivientien tiivistysmekanismit toimivat kaapelin ja kaapelien elastomeeriset materiaalit1 jotka mukautuvat pinnan mikroskooppisiin epätasaisuuksiin ja luovat molekyylitason kosketusesteet, jotka estävät nesteen tunkeutumisen. Tehokkuus riippuu optimaalisen kosketuspaineen, materiaalin yhteensopivuuden ja pintakäsittelyn laadun saavuttamisesta mikrometreissä mitattuna.

Kymmenen vuotta Bepto Connectorilla työskenneltyäni olen oppinut, että tiivisteiden ymmärtäminen mikroskooppisella tasolla ei ole pelkkää akateemista uteliaisuutta - se on avain insinöörejä hulluksi tekevien salaperäisten vikojen estämiseen. Vien sinut matkalle näkymättömään maailmaan, jossa todellinen tiivistys tapahtuu. 🔬

Sisällysluettelo

- Mitä oikeastaan tapahtuu, kun tiivistysmateriaalit joutuvat kosketuksiin pintojen kanssa?

- Miten eri elastomeerityypit toimivat molekyylitasolla?

- Mikä rooli pinnan karheudella on tiivistyksen tehokkuudessa?

- Miten ympäristötekijät vaikuttavat mikroskooppisen tiivistyksen suorituskykyyn?

- Mitkä kehittyneet teknologiat parantavat mikroskooppista tiivistämistä?

- FAQ

Mitä oikeastaan tapahtuu, kun tiivistysmateriaalit joutuvat kosketuksiin pintojen kanssa?

Heti kun O-rengas koskettaa metallipintaa, alkaa näkymätön taistelu molekyylivoimien, pinnan epätasaisuuksien ja materiaalin ominaisuuksien välillä. Tämän mikroskooppisen draaman ymmärtäminen on ratkaisevan tärkeää luotettavan tiivistyksen kannalta.

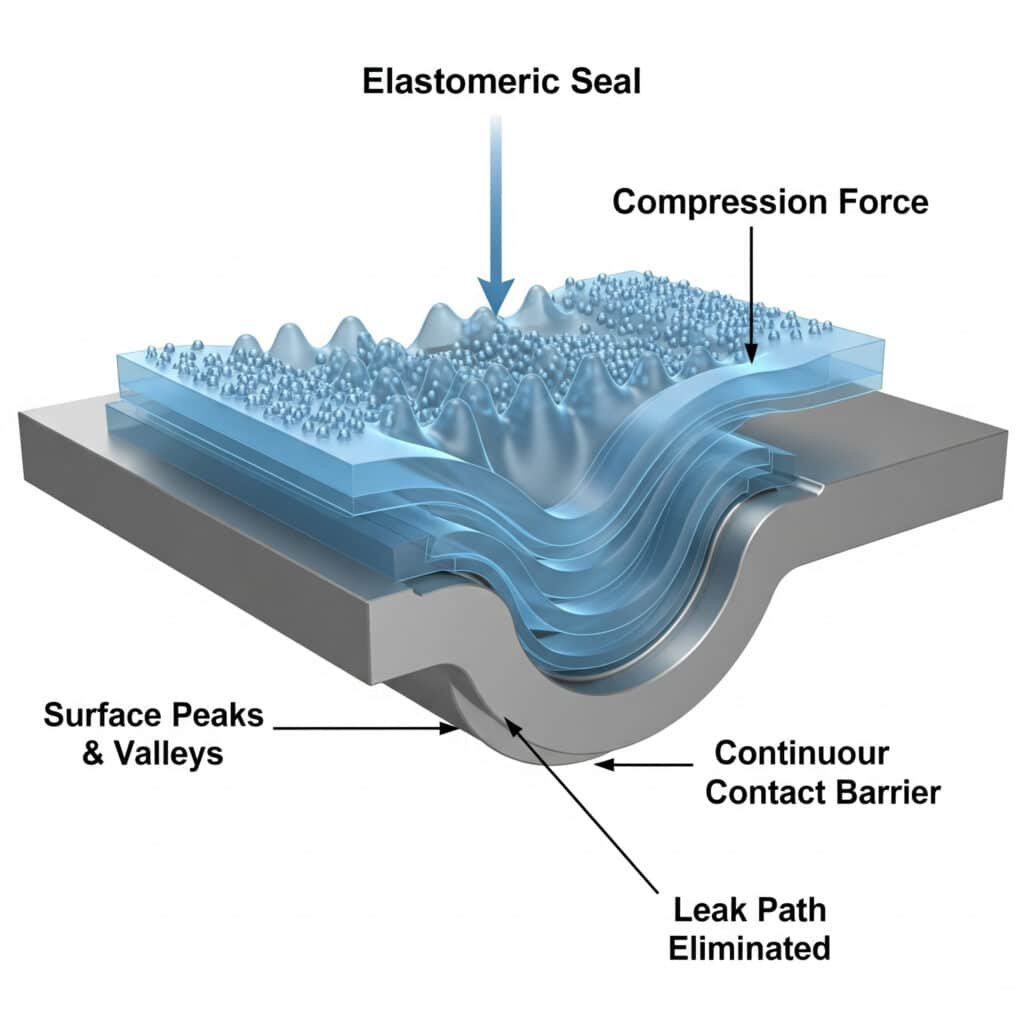

Tehokas tiivistys syntyy, kun elastomeerimateriaalit muokkautuvat täyttämään pinnan laaksot ja huiput mikrometrin mittakaavassa, jolloin syntyy jatkuvia kosketusesteitä, jotka estävät nesteen tunkeutumisreitit. Prosessissa elastinen muodonmuutos, molekyylitartunta ja pinnan mukautuminen toimivat yhdessä eliminoidakseen vuotoreitit.

Mikroskooppisen kosketuksen fysiikka

Kun tiivistettä puristetaan pintaa vasten, tapahtuu samanaikaisesti useita ilmiöitä:

Ensimmäinen yhteydenottovaihe

- Asperity yhteyshenkilö: Molempien pintojen korkeimmat kohdat koskettavat ensin

- Elastinen muodonmuutos: Tiivistemateriaali alkaa pinnan profiilin mukaisesti

- Kuorman jakautuminen: Kosketuspaine leviää rajapinnan yli

- Ilman siirtymä: Kiinnijäänyt ilma pakenee pintalaaksoista.

Progressiivinen muodonmuutos

Puristuksen kasvaessa tiivistemateriaali valuu mikroskooppisiin laaksoihin:

- Ensisijainen muodonmuutos: Suuri muodonmuutos (näkyvä)

- Toissijainen muodonmuutos: Työstöjälkien ja naarmujen täyttäminen

- Tertiäärinen deformaatio: Molekyylitason pinnan yhdenmukaisuus

- Lopullinen tila: Vuodon reittien täydellinen eliminointi

Kriittisen paineen kynnysarvot

- Vähimmäistiivistyspaine: 0,1-0,5 MPa peruskosketuksessa.

- Optimaalinen tiivistyspaine: 1-5 MPa laakson täydelliselle täyttymiselle

- Suurin turvallinen paine: 10-20 MPa ennen tiivisteen vaurioitumista

Pintaenergia ja molekyylien adheesio

Mikroskooppisella tasolla tiivistäminen ei ole vain mekaanista, vaan kyse on myös molekyylitason vetovoimasta:

Van der Waalsin voimat

- Valikoima: 0,1-1,0 nanometriä

- Vahvuus: Heikko mutta merkittävä molekyylikosketus

- Vaikutus: Parannettu tartunta tiivisteen ja pinnan välillä

- Materiaalit: Tehokkain polaaristen elastomeerien kanssa

Kemiallinen sidos

- Vetysidos2: Polaaristen pintojen ja elastomeerien kanssa

- Dipolivuorovaikutukset: Varautuneiden pintojen välillä

- Väliaikaiset joukkovelkakirjalainat: Muodonmuodostus ja rikkoutuminen lämpöliikkeen avulla

- Kumulatiivinen vaikutus: Miljoonat heikot sidokset luovat vahvan tartunnan

Muistan Davidin eräästä saksalaisesta tarkkuusinstrumenttiyrityksestä kertoneen tiivistämiseen liittyvistä haasteistaan: "Voimme työstää pinnat 0,1 Ra:n tasolle, mutta silti esiintyy vuotoja." Kyse ei ollut pinnan viimeistelystä, vaan sen ymmärtämisestä, että jopa peilimäisillä pinnoilla on mikroskooppisia laaksoja, jotka on täytettävä.

Vuodonpoistoteoria

Jotta tiiviste olisi tehokas, sen on poistettava KAIKKI mahdolliset vuotoreitit:

Jatkuva esteen muodostaminen

- Täydellinen yhteyshenkilö: Ei molekyylimittoja suurempia aukkoja

- Tasainen paine: Tasainen jakautuminen estää heikot kohdat

- Materiaalivirta: Elastomeeri täyttää kaikki pinnan epätasaisuudet

- Vakaa käyttöliittymä: Säilyttää kosketuksen käyttöolosuhteissa

Kriittisen vuotoreitin mitat

- Vesimolekyylit: ~0.3 nanometriä halkaisijaltaan

- Öljymolekyylit: 1-5 nanometriä tyypillisesti

- Kaasumolekyylit: 0,1-0,5 nanometriä

- Tarvittava tiivisteen kosketus: <0,1 nanometriä kaasutiiviiseen tiivistämiseen.

Miten eri elastomeerityypit toimivat molekyylitasolla?

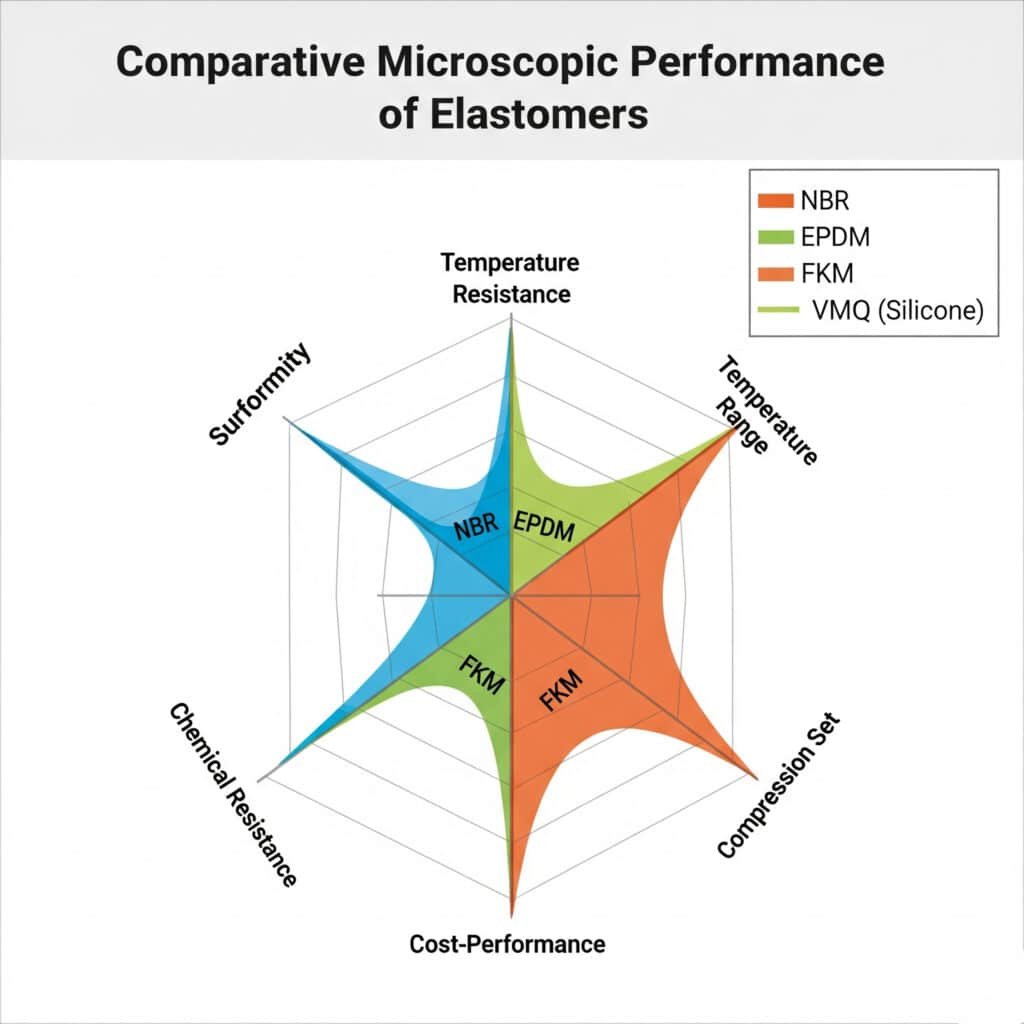

Kaikki tiivistysmateriaalit eivät ole mikroskooppisella tasolla samanarvoisia. Jokaisella elastomeerityypillä on ainutlaatuiset molekyyliominaisuudet, jotka vaikuttavat merkittävästi tiivisteen suorituskykyyn.

Erilaiset elastomeerien molekyylirakenteet tarjoavat eriasteista joustavuutta, pinnan mukautuvuutta ja kemiallista yhteensopivuutta, ja mikroskooppisen tiivisteen tehokkuuden määräävät ensisijaisesti ristisidostiheys ja polymeeriketjujen liikkuvuus. Näiden erojen ymmärtäminen auttaa valitsemaan optimaaliset materiaalit tiettyihin sovelluksiin.

Nitriilikumi (NBR) - työjuhta

Molekyyliominaisuudet

- Polymeerin selkäranka: Butadieeni-akryylinitriilikopolymeeri

- Ristisiteen tiheys: Kohtalainen (hyvä joustavuus/voimatasapaino)

- Lasittumislämpötila3: -40°C - -10°C ACN-pitoisuudesta riippuen.

- Molekyylien liikkuvuus: Hyvä huoneenlämmössä

Mikroskooppinen suorituskyky

- Pinnan vaatimustenmukaisuus: Erinomainen kohtalaiselle pinnankarheudelle

- Palautumisominaisuudet: Hyvä elastinen muisti muodonmuutoksen jälkeen

- Lämpötilan vakaus: Säilyttää tiiviyden 20-120°C

- Kemiallinen kestävyys: Hyvä öljytuotteiden kanssa

Todellisen maailman sovellus: Hassanin jalostamo Saudi-Arabiassa käyttää NBR-tiivistettyjä kaapeliläpivientejämme raakaöljyhuollossa. Mikroskooppinen analyysi 5 vuoden kuluttua osoitti, että pintakosketus säilyy erinomaisesti lämpösyklien vaihtelusta huolimatta.

EPDM - ympäristönsuojelun mestari

Molekyylirakenne Edut

- Tyydyttynyt selkäranka: Ei kaksoissidoksia hapettumista varten

- Sivuketjun joustavuus: Parannettu suorituskyky alhaisissa lämpötiloissa

- Ristisiteen stabiilisuus: Erinomainen ikääntymisen kestävyys

- Polaariset ryhmät: Hyvä tarttuvuus metallipintoihin

Mikroskooppiset tiivistysominaisuudet

- Lämpötila-alue: Säilyttää joustavuuden -50 °C:sta +150 °C:seen.

- Otsonin kestävyys: Molekyylirakenne estää halkeilua

- Pinnan kostuminen: Hyvä kontakti eri alustoihin

- Pitkän aikavälin vakaus: Ominaisuuksien muutokset ajan myötä minimaaliset

Fluorihiili (FKM/Viton) - Kemiallinen asiantuntija

Ainutlaatuiset molekyyliominaisuudet

- Fluoriatomit: Luo kemiallinen inerttiys

- Vahvat C-F-sidokset: Vastustaa kemiallista hyökkäystä

- Korkea ristisilloitustiheys: Erinomaiset mekaaniset ominaisuudet

- Alhainen läpäisevyys: Kaasun/höyryn siirtyminen on vähäistä

Mikroskooppiset suorituskykyominaisuudet

- Pinnan kovuus: Vaatii suuremman puristuksen vaatimustenmukaisuuden varmistamiseksi

- Kemiallinen yhteensopivuus: Inertti useimmille aggressiivisille kemikaaleille

- Lämpötilan vakaus: Säilyttää ominaisuudet jopa 200 °C:ssa

- Läpäisykestävyys: Estää molekyylitason tunkeutumisen

Silikoni (VMQ) - Lämpötilojen äärilaidat

Molekyylirakenne Edut

- Si-O-runko: Erittäin joustava alhaisissa lämpötiloissa

- Orgaaniset sivuryhmät: Tarjota kemiallisen yhteensopivuuden vaihtoehtoja

- Matala lasittuminen: Pysyy joustavana -100°C:een asti

- Lämpöstabiilisuus: Säilyttää ominaisuutensa 250°C:een asti

Mikroskooppinen tiivistyskäyttäytyminen

- Poikkeuksellinen vaatimustenmukaisuus: Virtaa hienoimpiin pinnan yksityiskohtiin

- Lämpötilariippumattomuus: Tasainen tiivistys laajalla alueella

- Alhainen puristussarja: Säilyttää kosketuspaineen ajan myötä

- Pintaenergia: Hyvä kostutus useimmilla alustoilla

Vertaileva mikroskooppinen suorituskyky

| Kiinteistö | NBR | EPDM | FKM | VMQ |

|---|---|---|---|---|

| Pinnan yhdenmukaisuus | Hyvä | Erinomainen | Fair | Erinomainen |

| Lämpötila-alue | Kohtalainen | Hyvä | Erinomainen | Erinomainen |

| Kemiallinen kestävyys | Kohtalainen | Hyvä | Erinomainen | Fair |

| Puristussarja | Hyvä | Erinomainen | Hyvä | Fair |

| Kustannustehokkuus | Erinomainen | Hyvä | Fair | Huono |

Materiaalin valinta mikroskooppista optimointia varten

Korkean pinnankarheuden sovellukset

- Ensimmäinen valinta: EPDM tai silikoni maksimaalisen vaatimustenmukaisuuden varmistamiseksi

- Vältä: Kovat FKM-yhdisteet, jotka eivät pääse virtaamaan laaksoihin.

- Puristus: Lisäys 15-20% karkeilla pinnoilla.

Tarkkuussovellukset (Ra < 0,4)

- Optimaalinen: NBR tai FKM mittapysyvyyttä varten

- Edut: Pienemmät puristusvaatimukset

- Huomioita: Pinnan valmistelu kriittinen suorituskyvyn kannalta

Kemiallinen palvelu

- Aggressiiviset kemikaalit: FKM pakollinen vaatimustenmukaisuusrajoituksista huolimatta

- Lievät kemikaalit: EPDM tarjoaa paremman tiivistyksen ja riittävän kestävyyden

- Yhteensopivuuden testaus: Olennaista pitkän aikavälin luotettavuuden kannalta

Marcus Manchesterin projektista oppi tämän läksyn, kun siirtyminen NBR-tiivisteistä EPDM-tiivisteisiin paransi hänen IP68-testituloksiaan 85%:n läpäisyasteesta 99%:een - yksinkertaisesti siksi, että EPDM mukautui paremmin hänen työstettyihin pintoihinsa mikroskooppisella tasolla.

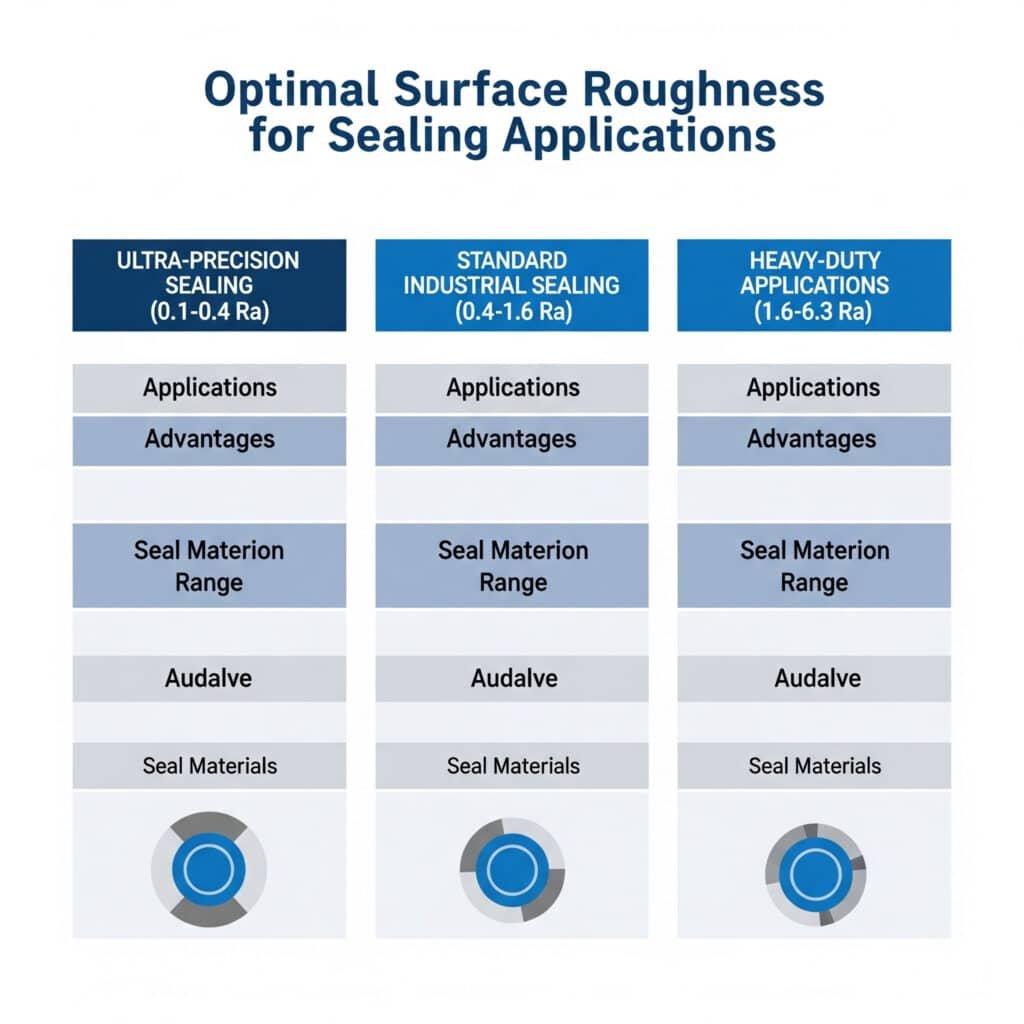

Mikä rooli pinnan karheudella on tiivistyksen tehokkuudessa?

Pinnan karheus ei ole pelkkä valmistusvaatimus - se on mikroskooppinen maisema, joka ratkaisee, onnistuvatko tiivisteet vai eivät. Tämän suhteen ymmärtäminen on ratkaisevan tärkeää tiivisteiden luotettavan toiminnan kannalta.

Pinnan karheus4 vaikuttaa suoraan tiivistyspainevaatimuksiin ja vuotoreitin muodostumiseen, ja optimaaliset karheusarvot 0,4-1,6 Ra tarjoavat parhaan tasapainon tiivisteen vaatimustenmukaisuuden ja valmistuskustannusten välillä. Liian sileät pinnat voivat itse asiassa heikentää tiivistyksen tehokkuutta, koska mekaaninen kiinnitys ei ole riittävä.

Karheuden ja tiivistyksen suhde

Pinnan karheuden mittaus

- Ra (keskimääräinen karheus): Yleisin eritelmä

- Rz (Huipun ja laakson välinen korkeus): Kriittinen syville naarmuille

- Rmax (Huipun enimmäiskorkeus): Määrittää painevaatimukset

- Laakerisuhde: Prosenttiosuus kosketuksissa olevasta pinnasta

Optimaaliset karheusalueet sovelluksittain

Erittäin tarkka tiivistys (0,1-0,4 Ra)

- Sovellukset: Hydrauliset järjestelmät, tarkkuusinstrumentit

- Edut: Alhaiset tiivistyspainevaatimukset

- Haitat: Kallis työstö, rajoitettu mekaaninen avaus

- Tiivisteen materiaalit: Kovat yhdisteet (Shore A 80-90)

Normaali teollinen tiivistys (0,4-1,6 Ra)

- Sovellukset: Useimmat kaapeliläpivientiasennukset

- Edut: Hyvä vaatimustenmukaisuuden ja kustannusten tasapaino

- Haitat: Kohtalaiset painevaatimukset

- Tiivisteen materiaalit: Keskikokoiset yhdisteet (Shore A 60-80)

Raskaat sovellukset (1,6-6,3 Ra)

- Sovellukset: Suuret läpiviennit, valetut kotelot

- Edut: Erinomainen mekaaninen näppäily

- Haitat: Tarvitaan korkea tiivistyspaine

- Tiivisteen materiaalit: Pehmeät yhdisteet (Shore A 40-70)

Mikroskooppinen tiivisteen ja pinnan vuorovaikutus

Laakson täyttömekaniikka

Kun tiiviste koskettaa karkeaa pintaa, materiaalivirtaus noudattaa ennustettavia malleja:

- Ensimmäinen yhteydenotto: Korkeat huiput pakkautuvat ensin

- Progressiivinen täyttö: Materiaali virtaa laaksoihin

- Täydellinen tiivistys: Kaikki laaksot täytetty kriittiseen syvyyteen asti

- Paineen tasapaino: Yhtenäinen kontakti on luotu

Kriittinen laakson syvyys

- Matalat laaksot (<5 μm): Helppo täyttää kohtuullisella paineella

- Keskikokoiset laaksot (5-25 μm): Vaatii optimaalisen materiaalin valinnan

- Syvät laaksot (>25 μm): Saattaa vaatia useita tiiviste-elementtejä

Pinnan suuntaavuusvaikutukset

- Ympärysmittainen viimeistely: Ihanteellinen O-rengassovelluksiin

- Aksiaalinen viimeistely: Voi luoda spiraalimaisia vuotoreittejä

- Ristikkäisrasterikuvio: Tarjoaa erinomaisen tiivisteen säilymisen

- Satunnainen viimeistely: Hyvä yleiskäyttöinen suorituskyky

Valmistusprosessin vaikutus

Koneistuksen vaikutukset tiivistämiseen

Erilaiset valmistusprosessit luovat ainutlaatuisia mikroskooppisia allekirjoituksia:

CNC-työstö

- Pinnan laatu: Erinomainen toistettavuus

- Karheuden hallinta: Tarkka Ra saavutus

- Suuntaavuus: Hallittavat työkalupolkujen kuviot

- Kustannukset: Korkeampi, mutta perusteltu kriittisissä sovelluksissa

Valuprosessit

- Pinnan vaihtelu: Suurempi karheus, vähemmän ennustettavissa

- Huokoisuusongelmat: Mikroskooppiset tyhjät tilat voivat luoda vuotoreittejä.

- Viimeistelyvaatimukset: Tarvitsevat usein jälkityöstöä

- Tiivisteen valinta: Vaatii pehmeämpiä, mukautuvampia materiaaleja

Muovaus/muovaus

- Pinnan replikointi: Kopioi muotin pinnan tarkasti

- Johdonmukaisuus: Erinomainen yhdenmukaisuus osasta toiseen

- Rajoitukset: Syvennyskulmat vaikuttavat tiivisteen uran geometriaan

- Sovellukset: Suuren volyymin tuotannon edut

Todellisen maailman pinnankarheuden tapaustutkimukset

Davidin tarkkuusinstrumenttien haaste

Ongelma: 0,1 Ra pinnat, joissa on kovat NBR-tiivisteet, joiden vuotonopeus on 15%.

Perimmäinen syy: Riittämätön mekaaninen kiinnitys tiivisteen ja pinnan välillä

Ratkaisu: Vaihda 0,8 Ra viimeistelyyn pehmeämmällä EPDM-seoksella.

Tulos: <1% vuotonopeus ja parannettu pitkäaikainen vakaus.

Hassanin petrokemian sovellus

Haaste: Valetut alumiinikotelot, joiden karheus on 6,3 Ra.

Kysymys: Standarditiivisteet eivät pystyneet täyttämään syviä laaksoja kokonaan.

Ratkaisu: Kaksivaiheinen tiivistys pehmeällä ensisijaisella tiivisteellä ja vara-O-renkaalla.

Tulos: Saavutti IP68-luokituksen 99.5%-luotettavuudella.

Parhaat käytännöt pintakäsittelyssä

Puhdistusvaatimukset

- Rasvanpoisto: Poista kaikki työstööljyt ja epäpuhtaudet.

- Hiukkasten poisto: Poistaa laaksoista hankaavat roskat.

- Kuivaus: Varmista täydellinen kosteuden poisto

- Tarkastus: Tarkista puhtaus ennen tiivisteen asennusta

Laadunvalvontatoimenpiteet

- Karheuden todentaminen: Mittaa todellinen vs. määritetty Ra

- Silmämääräinen tarkastus: Tarkista naarmujen, kolhujen tai vikojen varalta.

- Kontaminaatiotestaus: Tarkista puhtausasteet

- Dokumentaatio: Tallenna pinnan kunto jäljitettävyyttä varten

Bepto määrittelee kaikkien kaapeliläpivientien liitospintojen pinnankarheusvaatimukset ja antaa yksityiskohtaiset valmistusohjeet. Tämän mikroskooppisiin yksityiskohtiin kiinnitetyn huomion ansiosta asiakkaamme saavuttavat >99%-tiivistysprosentin kriittisissä sovelluksissa.

Miten ympäristötekijät vaikuttavat mikroskooppisen tiivistyksen suorituskykyyn?

Ympäristöolosuhteet eivät vaikuta vain tiivistysmateriaalien massan ominaisuuksiin, vaan ne muuttavat merkittävästi tiivisteiden ja pintojen välisiä mikroskooppisia vuorovaikutuksia. Näiden vaikutusten ymmärtäminen on ratkaisevan tärkeää pitkän aikavälin luotettavuuden kannalta.

Lämpötila, paine, kemiallinen altistuminen ja aika vaikuttavat kaikki molekyylien liikkuvuuteen, pintojen tarttuvuuteen ja materiaalin ominaisuuksiin mikroskooppisella tasolla, mikä edellyttää ympäristönäkökohtien huomioon ottamista materiaalivalinnoissa ja suunnitteluparametreissa. Nämä tekijät voivat lisätä vuotojen määrää 10-1000-kertaiseksi, jos niihin ei puututa asianmukaisesti.

Lämpötilan vaikutus mikroskooppiseen tiivistämiseen

Matalan lämpötilan vaikutukset

Molekyylitason muutokset:

- Vähentynyt ketjun liikkuvuus: Polymeeriketjut jäykistyvät

- Lisääntyneet lasinsiirtymäefektit: Materiaali muuttuu lasimaiseksi

- Pinnan vaatimustenmukaisuuden menetys: Vähentynyt kyky täyttää laaksoja

- Lämpösupistuminen: Luo aukkoja tiivisteiden rajapintoihin

Kriittisen lämpötilan kynnysarvot:

- NBR: Tiivistysteho laskee alle -20°C:n lämpötilassa

- EPDM: Säilyttää suorituskyvyn -40°C:ssa

- FKM: Rajoitettu -15°C:seen dynaamisessa tiivistyksessä

- VMQ: Tehokas tiivistys säilyy -60°C:ssa

Mikroskooppiset korvausstrategiat:

- Pehmeämmät yhdisteet: Alempi durometer säilyttää joustavuuden

- Lisääntynyt puristus: 25-50% korkeammat puristussuhteet

- Pintakäsittelyn optimointi: Sileämmät pinnat (0,2-0,4 Ra)

- Esikuormitusmekanismit: Jousikuormitteinen tiivisteen pidätys

Korkean lämpötilan vaikutukset

Molekyylien hajoamisprosessit:

- Ristisidosten hajoaminen: Alentuneet elastiset ominaisuudet

- Ketjun pilkkoutuminen: Pysyvä muodonmuutos kasvaa

- Hapetusreaktiot: Pinta kovettuu

- Haihtuvat menetykset: Pehmittimet haihtuvat, tiivisteet kutistuvat.

Suorituskyvyn heikkenemisen aikajana:

- 0-1000 tuntia: Vähäiset muutokset ominaisuuksiin

- 1000-5000 tuntia: Huomattava pakkaussarjan lisäys

- 5000-10000 tuntia: Merkittävä painehäviö

- >10000 tuntia: Tarvitaan tyypillisesti korvaaminen

Sarah Islannissa sijaitsevasta geotermisestä laitoksesta kertoi kokemuksistaan: "Mikroskooppinen analyysi kuitenkin osoitti, että EPDM-tiivisteet menettivät molekyylijoustavuuttaan 180 °C:n lämpötilassa, mikä aiheutti mikroaukkoja, joita emme voineet nähdä."

Paineen vaikutukset tiivisteiden rajapintoihin

Korkean paineen sovellukset

Mikroskooppiset ilmiöt:

- Parannettu vaatimustenmukaisuus: Lisääntynyt kosketuspinta-ala

- Materiaalivirta: Tiivistä suulakepuristus välyksiin

- Jännityskeskittymä: Paikalliset korkeapainepisteet

- Pysyvä muodonmuutos: Puristussarjan kiihtyvyys

Paineen optimointiohjeet:

- 5-15 MPa: Optimaalinen tiivistyspainealue

- 15-30 MPa: Hyväksyttävä asianmukaisella urasuunnittelulla

- >30 MPa: Tiivisteen vaurioitumisen ja puristumisen vaara

- Varmuusrenkaat: Tarvitaan yli 20 MPa:n paineessa

Tyhjiösovellukset

Ainutlaatuiset haasteet:

- Outgassing: Haihtuvat yhdisteet aiheuttavat saastumista

- Pinnan tarttuvuus: Tarvitaan tehostettua molekyylikontaktia

- Permeaatio: Kaasumolekyylit kulkevat tiivisteen läpi

- Puristusvaatimukset: Suuremmat puristussuhteet tarpeen

Kemiallinen ympäristö Mikroskooppiset vaikutukset

Turvotus ja kutistuminen

Molekyylimekanismit:

- Liuottimen imeytyminen: Polymeeriketjut irtoavat, tiivisteet turpoavat.

- Pehmittimen uuttaminen: Materiaali kutistuu ja kovettuu

- Kemiallinen reaktio: Ristisidokset katkeavat tai muodostuvat

- Pinnan hajoaminen: Syntyy mikroskooppista halkeilua

Yhteensopivuuden arviointimenetelmät:

- Volyymin turpoamistestaus: ASTM D471 standardiprotokolla

- Pakkausjoukon arviointi: Pitkäaikainen muodonmuutosmittaus

- Pinta-analyysi: Mikroskooppinen tutkimus hajoamisen varalta

- Läpäisykokeet: Molekulaariset siirtonopeudet

Aggressiiviset kemialliset vaikutukset

Fluoratut yhdisteet:

- Molekyylinen hyökkäys: Polymeerin selkärangan sidosten katkaiseminen

- Pinnan syövytys: Luo mikroskooppisia vuotoreittejä

- Nopea hajoaminen: Epäonnistuminen tuntien tai päivien kuluessa

- Materiaalin valinta: Vain FKM tarjoaa riittävän kestävyyden

Hapettavat aineet:

- Vapaiden radikaalien muodostuminen: Nopeutetut vanhenemisreaktiot

- Ristiinkytkentöjen muutokset: Muuttaa mekaanisia ominaisuuksia

- Pinnan kovettuminen: Vaatimustenmukaisuusominaisuuksien vähentäminen

- Antioksidanttien ehtyminen: Suorituskyvyn asteittainen heikkeneminen

Ajasta riippuvat mikroskooppiset muutokset

Pakkaussarjan kehittäminen

Molekyylien rentoutumisprosessi:

- Alkuperäinen muodonmuutos: Elastinen vaste hallitsee

- Stressin rentoutuminen: Polymeeriketjut järjestäytyvät uudelleen

- Pysyvä sarja: Peruuttamattomat molekyylimuutokset

- Tiivistyksen menetys: Vähentynyt kosketuspaine ajan myötä

Ennustava mallintaminen:

- Arrheniuksen yhtälöt5: Lämpötilan kiihtyvyyskertoimet

- Williams-Landel-Ferry: Aika-lämpötila superpositio

- Teholakisuhteet: Stressi-aika korrelaatiot

- Käyttöiän ennuste: Perustuu hyväksyttäviin suoritusrajoihin

Ympäristöstressin aiheuttama halkeilu

Mikroskooppisen särön syntyminen:

- Jännityskeskittymä: Pinnan epätäydellisyydet

- Ympäristöhyökkäys: Sidosten kemiallinen heikkeneminen

- Särön eteneminen: Asteittainen epäonnistumisen kehitys

- Katastrofaalinen epäonnistuminen: Äkillinen tiivisteen menetys

Marcus havaitsi tämän ilmiön, kun hänen ulkokaapeliensa läpivientiliitännät alkoivat pettää tasan 18 kuukauden kuluttua. Mikroskooppinen analyysi paljasti otsonin aiheuttaman halkeilun NBR-tiivisteissä, joka ei näkynyt ennen vikaantumista. Siirtyminen EPDM-tiivisteeseen poisti ongelman kokonaan.

Ympäristökompensaatiostrategiat

Materiaalin valintataulukko

| Ympäristö | Ensisijainen valinta | Toissijainen vaihtoehto | Vältä |

|---|---|---|---|

| Korkea lämpötila | FKM | EPDM | NBR |

| Matala lämpötila | VMQ | EPDM | FKM |

| Kemiallinen palvelu | FKM | EPDM | NBR |

| Ulkoilu/Ozone | EPDM | VMQ | NBR |

| Korkea paine | NBR | FKM | VMQ |

| Tyhjiöpalvelu | FKM | EPDM | NBR |

Suunnittelumuutokset

- Uran geometria: Optimoi ympäristöolosuhteet

- Puristussuhteet: Säädä lämpötilavaikutuksia varten

- Pintakäsittelyt: Materiaaliominaisuuksien muutosten kompensointi

- Varajärjestelmät: Ylimääräinen tiivistys kriittisiin sovelluksiin

Mitkä kehittyneet teknologiat parantavat mikroskooppista tiivistämistä?

Nykyaikainen tiivistystekniikka on paljon perinteisiä O-renkaita ja tiivisteitä laajempi. Kehittyneet materiaalit ja valmistustekniikat mullistavat mikroskooppisen tiivistystehon.

Nanoteknologia, pintakäsittelyt ja kehittynyt polymeerikemia mahdollistavat tiivisteiden suorituskyvyn parantamisen 10-100-kertaiseksi perinteisiin lähestymistapoihin verrattuna, kun tiivisteen ja pinnan rajapintoja kehitetään molekyylitasolla. Nämä tekniikat ovat yleistymässä kriittisissä sovelluksissa.

Nanoteknologian sovellukset

Nanohiukkasvahvistus

Hiilinanoputkien integrointi:

- Molekyylirakenne: Yksiseinäiset ja moniseinäiset putket

- Omaisuuden parantaminen: 100x vahvuuden lisäys mahdollista

- Lämmönjohtavuus: Parannettu lämmöntuotto

- Sähköiset ominaisuudet: Hallittu johtavuus EMC-sovelluksia varten

Grafeenin yhdistäminen:

- Kaksiulotteinen rakenne: Ultimaattinen ohuus ja lujuus

- Esteen ominaisuudet: Läpäisemätön kaasumolekyyleille

- Joustavuuden ylläpito: Ei heikennä elastisuutta

- Kemiallinen inerttiys: Parannettu kemiallinen kestävyys

Nanopinnan muutokset

Plasmahoito:

- Pinnan aktivointi: Lisää tarttuvuusenergiaa

- Molekyylisidos: Luo kemiallisia kiinnityspisteitä

- Hallittu karheus: Nanometrin mittakaavan tekstuurin optimointi

- Saastumisen poisto: Molekyylitason puhdistus

Itsekootut monokerrokset (SAM):

- Molekyyliorganisaatio: Järjestetyt pintarakenteet

- Räätälöidyt ominaisuudet: Hydrofobinen/hydrofiilinen valvonta

- Kemiallinen toimivuus: Erityiset molekyylivuorovaikutukset

- Paksuuden säätö: Angström-tason tarkkuus

Kehittynyt polymeerikemia

Muodonmuistipolymeerit

Molekyylimekanismi:

- Väliaikainen muoto: Deformoitunut tila asennuksen yhteydessä

- Laukaisimen aktivointi: Lämpötila tai kemiallinen ärsyke

- Muodon palautuminen: Palaa optimoituun tiivistysgeometriaan

- Tehostettu kosketus: Automaattinen paineen säätö

Sovellukset kaapeliläpivienneissä:

- Asennuksen helppous: Puristetaan kokoon työntöä varten, laajennetaan tiivistämistä varten.

- Itsestään paraneva: Automaattinen aukon sulkeminen lämpökierron jälkeen

- Mukautuva tiivistys: Reagoi ympäristön muutoksiin

- Kunnossapidon vähentäminen: Itseoptimoituva suorituskyky

Nestekiteiset elastomeerit

Ainutlaatuiset ominaisuudet:

- Molekyylien suuntautuminen: Kohdistetut polymeeriketjut

- Anisotrooppinen käyttäytyminen: Suunta-riippuvaiset ominaisuudet

- Ärsykevaste: Muutokset lämpötilan/sähkökentän mukaan

- Palautuva muodonmuutos: Hallitut muodonmuutokset

Tiivistämisen edut:

- Suuntaava tiivistys: Optimoitu tiettyjä vuotoreittejä varten

- Aktiivinen säätö: Reaaliaikainen tiivistyspaineen valvonta

- Ympäristöön sopeutuminen: Automaattinen ominaisuuksien optimointi

- Pidennetty käyttöikä: Vähennetyt hajoamismekanismit

Älykkäät tiivistysjärjestelmät

Sulautetut anturit

Mikroskooppinen seuranta:

- Paineanturit: Reaaliaikainen kosketuspaineen mittaus

- Lämpötilan seuranta: Paikallinen lämpöolosuhteiden seuranta

- Kemiallinen havaitseminen: Hajoamistuotteiden tunnistaminen

- Jännityksen mittaus: Tiivisteen muodonmuutoksen kvantifiointi

Tietojen integrointi:

- Langaton lähetys: Etävalvontaominaisuudet

- Ennakoiva analytiikka: Vikaantumisen ennustamisalgoritmit

- Huollon aikataulutus: Optimoitu vaihtoaikataulu

- Suorituskyvyn optimointi: Reaaliaikainen parametrien säätö

Itseparantuvat materiaalit

Molekulaariset korjausmekanismit:

- Mikrokapselijärjestelmät: Parantavan aineen vapautuminen vaurion yhteydessä

- Palautuva liimaus: Väliaikaiset ristisidokset, jotka uudistuvat

- Muotoilumuistin palautuminen: Automaattinen halkeamien sulkeminen

- Katalyyttinen korjaus: Kemialliset reaktiot palauttavat ominaisuuksia

Täytäntöönpano tiivistämisessä:

- Mikrohalkeamien paraneminen: Estää vuotoreitin kehittymisen

- Pidennetty käyttöikä: 2-5x tavanomaisen tiivisteen käyttöikä

- Vähennetty huolto: Itsekorjautumiskyky

- Parempi luotettavuus: Automaattinen suorituskyvyn palautus

Pintatekniikan teknologiat

Atomikerroskasvatus (ALD)

Prosessikyvyt:

- Atominen tarkkuus: Yhden kerroksen paksuuden säätö

- Conformal-pinnoite: Yhtenäinen kattavuus monimutkaisilla geometrioilla

- Kemiallinen räätälöinti: Erityinen molekyylitoiminnallisuus

- Virheettömät kalvot: Reikävapaat sulkukerrokset

Tiivistyssovellukset:

- Esteen parantaminen: Molekyylitason läpäisemättömyys

- Kemiallinen suojaus: Inertit pintakerrokset

- Tartunnan edistäminen: Optimoitu tiivisteen ja pinnan välinen sidos

- Kulutuskestävyys: Pinnan pidennetty kestävyys

Pinnan teksturointi laserilla

Mikroskooppisen kuvion luominen:

- Hallittu karheus: Tarkat laakson ja huipun mitat

- Kuvion optimointi: Suunniteltu tietyille tiivistetyypeille

- Voitelutaskut: Mikroskooppiset nestesäiliöt

- Suuntaavat ominaisuudet: Anisotrooppiset tiivistysominaisuudet

Suorituskyvyn edut:

- Vähentynyt kitka: Pienemmät asennusvoimat

- Parannettu säilyttäminen: Mekaaninen tiivisteen lukitus

- Parannettu vaatimustenmukaisuus: Optimoitu kosketuspaineen jakautuminen

- Pidennetty käyttöikä: Vähentää kulumista ja hajoamista

Kehittyneen teknologian toteuttaminen todellisessa maailmassa

Hassanin äärimmäinen ympäristöhaaste

Hakemus: Hapankaasun käsittely 200 °C:ssa, 50 baarin paineessa

Perinteinen lähestymistapa: Kuukausittaiset tiivisteiden vaihdot, 15% vikaantumisprosentti

Kehittynyt ratkaisu:

- Grafeenivahvisteiset FKM-tiivisteet

- Plasmakäsitellyt liitospinnat

- Sulautettu paineen seuranta

Tulokset: 18 kuukauden huoltoväli, <1% vikaantumisaste.

Davidin tarkkuussovellus

Vaatimus: Heliumtiivis tiiviste analyyttisiin instrumentteihin

Haaste: Tavanomaiset tiivisteet mahdollistivat molekyylitason vuodon.

Innovaatio:

- ALD-sulkupinnoitteet tiivistepinnoilla

- Nanoteksturoidut vastinpinnat

- Itsestään paraneva polymeerimatriisi

Saavutus: 100-kertainen parannus tiiviyteen

Tulevat teknologiset suuntaukset

Biomimeettinen tiivistys

Luonnon inspiroimia malleja:

- Geckon tarttuvuus: Van der Waalsin voiman käyttö

- Simpukan proteiinit: Vedenalaiset tarttumismekanismit

- Kasvien kynsinauhat: Monikerroksiset sulkujärjestelmät

- Hyönteisten liitokset: Joustavat, kestävät tiivistysliitännät

Tekoälyn integrointi

Smart Seal -järjestelmät:

- Koneoppiminen: Mallintunnistus vikojen ennustamiseen

- Mukautuva ohjaus: Reaaliaikainen parametrien optimointi

- Ennakoiva kunnossapito: Tekoälyohjattu korvaava aikataulutus

- Suorituskyvyn optimointi: Jatkuvan parantamisen algoritmit

Me Bepto Connectorilla sisällytämme aktiivisesti näitä edistyksellisiä tekniikoita seuraavan sukupolven kaapeliläpivientimalleihimme. Vaikka perinteiset tiivistysperiaatteet ovat edelleen tärkeitä, nämä innovaatiot mahdollistavat suorituskyvyn tasot, jotka näyttivät mahdottomilta vielä muutama vuosi sitten. 🚀

Päätelmä

Tiivistyksen ymmärtäminen mikroskooppisella tasolla muuttaa kaapeliläpivientien asennuksen arvailusta tarkkuutta vaativaksi tekniikaksi. Molekyylien vuorovaikutusten, pinnan sopivuuden ja ympäristövaikutusten näkymätön maailma ratkaisee, onnistuvatko asennukset vai epäonnistuvatko ne - usein tavoilla, jotka ilmenevät vasta, kun on liian myöhäistä.

Tärkeimmät oivallukset mikroskooppisella matkallamme: pinnankarheus ei ole vain määrittelynumero, materiaalivalinta vaikuttaa suorituskykyyn molekyylitasolla, ympäristötekijät luovat näkymättömiä hajoamisprosesseja ja kehittyneet teknologiat mullistavat tiivistystehon mahdollisuudet.

Olipa kyse Davidin tarkkuusvaatimuksista, Hassanin äärimmäisistä ympäristöistä tai Marcuksen luotettavuushaasteista, periaatteet pysyvät samoina - hallitse mikroskooppista rajapintaa, niin hallitset tiivisteen suorituskykyä.

Bepto Connector soveltaa tätä mikroskooppista ymmärrystä jokaiseen kaapeliläpiviennin suunnittelu- ja valmistusprosessiin. Sitoutumisemme molekyylitason tiivistystiedettä kohtaan on syy siihen, että asiakkaamme saavuttavat >99%:n luotettavuuden sovelluksissa, joissa muut kamppailevat 90%:n saavuttamisen kanssa. Ero on yksityiskohdissa, joita et näe. 😉

FAQ

K: Miksi jotkut kaapeliläpiviennit vuotavat, vaikka ne näyttävät täydellisesti asennetuilta?

A: Mikroskooppisen pienet, paljain silmin näkymättömät vuotojäljet ovat ensisijainen syy. Pinnan karheus, tiivisteen riittämätön puristus tai molekyylitason aukot voivat mahdollistaa nesteen tunkeutumisen, vaikka asennus näyttäisi silmämääräisesti täydelliseltä.

Kysymys: Kuinka pieniä ovat aukot, jotka aiheuttavat tiivistevikoja?

A: Kriittiset vuotoreitit voivat olla jopa 0,1-1,0 mikrometriä pieniä - noin 100 kertaa pienempiä kuin ihmisen hiuksen leveys. Vesimolekyylien koko on vain 0,3 nanometriä, joten mikroskooppisen pienetkin puutteet voivat aiheuttaa vikoja.

K: Mikä pinnankarheus on paras kaapelitiivisteen tiivistämiseen?

A: Optimaalinen pinnankarheus on yleensä 0,4-1,6 Ra useimmissa sovelluksissa. Liian sileä (3,2 Ra) vaatii liikaa puristusvoimaa ja voi vahingoittaa tiivisteitä.

K: Mistä tiedän, onko tiivistemateriaalini yhteensopiva molekyylitasolla?

A: Yhteensopivuuden testaukseen olisi sisällyttävä tilavuuden paisumisen mittaukset, puristuslujuuden arviointi ja mikroskooppinen pinta-analyysi kemiallisen altistumisen jälkeen. Yksinkertaiset upotustestit eivät paljasta molekyylitason hajoamismekanismeja.

Kysymys: Voiko nanoteknologia todella parantaa kaapelitiivisteiden suorituskykyä?

A: Kyllä, merkittävästi. Nanohiukkasvahvistus voi parantaa tiivistysominaisuuksia 10-100-kertaisesti, kun taas nanopintakäsittelyt parantavat tarttuvuutta ja sulkemisominaisuuksia. Nämä tekniikat ovat yleistymässä kriittisissä sovelluksissa.

-

Tutustu elastomeerien ominaisuuksiin, jotka ovat viskositeetti- ja elastisuuspolymeerien luokka, joka tunnetaan yleisesti nimellä kumi. ↩

-

Tutustu tähän erityiseen molekyylien väliseen dipoli-dipoli-vetovoimaan, jolla on ratkaiseva merkitys pintojen tarttumisessa. ↩

-

Tutustu lasisiirtymälämpötilan (Tg) taustalla olevaan tieteeseen eli pisteeseen, jossa polymeeri muuttuu jäykästä tilasta joustavammaksi. ↩

-

Ymmärtää keskeiset parametrit, kuten Ra ja Rz, joita käytetään pinnan tekstuurin mittaamiseen ja määrittelyyn. ↩

-

Opi, miten tämä kaava kuvaa lämpötilan ja kemiallisten reaktioiden nopeuden välistä suhdetta, jota käytetään materiaalin vanhenemisen ennustamiseen. ↩