Liikkuvien koneiden liiallinen paino ja pyörimisvaikeudet aiheuttavat valmistajille vuosittain yli $8 miljardin euron kustannukset, jotka johtuvat tehokkuuden heikkenemisestä, lisääntyneestä energiankulutuksesta ja komponenttien ennenaikaisista vioista. Monet insinöörit unohtavat, miten kaapeliläpivientien materiaalitiheys vaikuttaa dynaamiseen suorituskykyyn, mikä johtaa hitaisiin vasteaikoihin, suurempaan tehontarpeeseen ja nopeampaan kulumiseen pyörivissä ja edestakaisin liikkuvissa järjestelmissä.

Materiaalitiheys vaikuttaa merkittävästi painoon ja hitausmomenttiin liikkuvissa sovelluksissa: alumiiniset kaapeliläpiviennit (2,7 g/cm³) tarjoavat 70% painonalennuksen verrattuna messinkiin (8,5 g/cm³), nailonmateriaalit (1,15 g/cm³) tarjoavat 86% painonalennuksen, kun taas ruostumaton teräs (7,9 g/cm³) tarjoaa kestävyyttä kohtuullisella painonalennuksella. Näiden tiheyssuhteiden ymmärtäminen mahdollistaa optimaalisen materiaalivalinnan dynaamisiin järjestelmiin, jotka vaativat tarkkaa liikkeenohjausta ja energiatehokkuutta.

Vain kaksi viikkoa sitten Marcus Thompson, Yhdistyneessä kuningaskunnassa Manchesterissa sijaitsevan pakkauslaitoksen automaatioinsinööri, otti meihin yhteyttä, kun heidän suurnopeusrobottikokoonpanolinjallaan ilmeni paikannusvirheitä ja liiallista energiankulutusta. Pyörivien nivelten raskaat messinkiset kaapeliläpiviennit aiheuttivat ei-toivottua inertiaa ja hidastivat syklien kestoa 15%. Vaihdettuaan kevyisiin nailonkaapelitiivisteisiimme, joilla on vastaava IP68-suojaus1Heidän järjestelmänsä saavutti tavoitenopeudet ja vähensi samalla virrankulutusta 22%! 😊.

Sisällysluettelo

- Mikä on materiaalin tiheys ja miten se vaikuttaa liikkuviin järjestelmiin?

- Miten eri kaapeliläpivientimateriaalien tiheys ja paino ovat vertailukelpoisia?

- Mitkä ovat inertian vaikutukset pyöriviin ja mäntäsuuntaisiin sovelluksiin?

- Mitkä sovellukset hyötyvät eniten pienitiheyksisistä kaapeliläpivientimateriaaleista?

- Miten voit laskea painonsäästöt ja suorituskyvyn parannukset?

- Usein kysytyt kysymykset materiaalin tiheydestä liikkuvissa sovelluksissa

Mikä on materiaalin tiheys ja miten se vaikuttaa liikkuviin järjestelmiin?

Materiaalin tiheyden ymmärtäminen on ratkaisevan tärkeää insinööreille, jotka suunnittelevat liikkuvia järjestelmiä, joissa paino ja inertia vaikuttavat suoraan suorituskykyyn, energiankulutukseen ja käyttökustannuksiin.

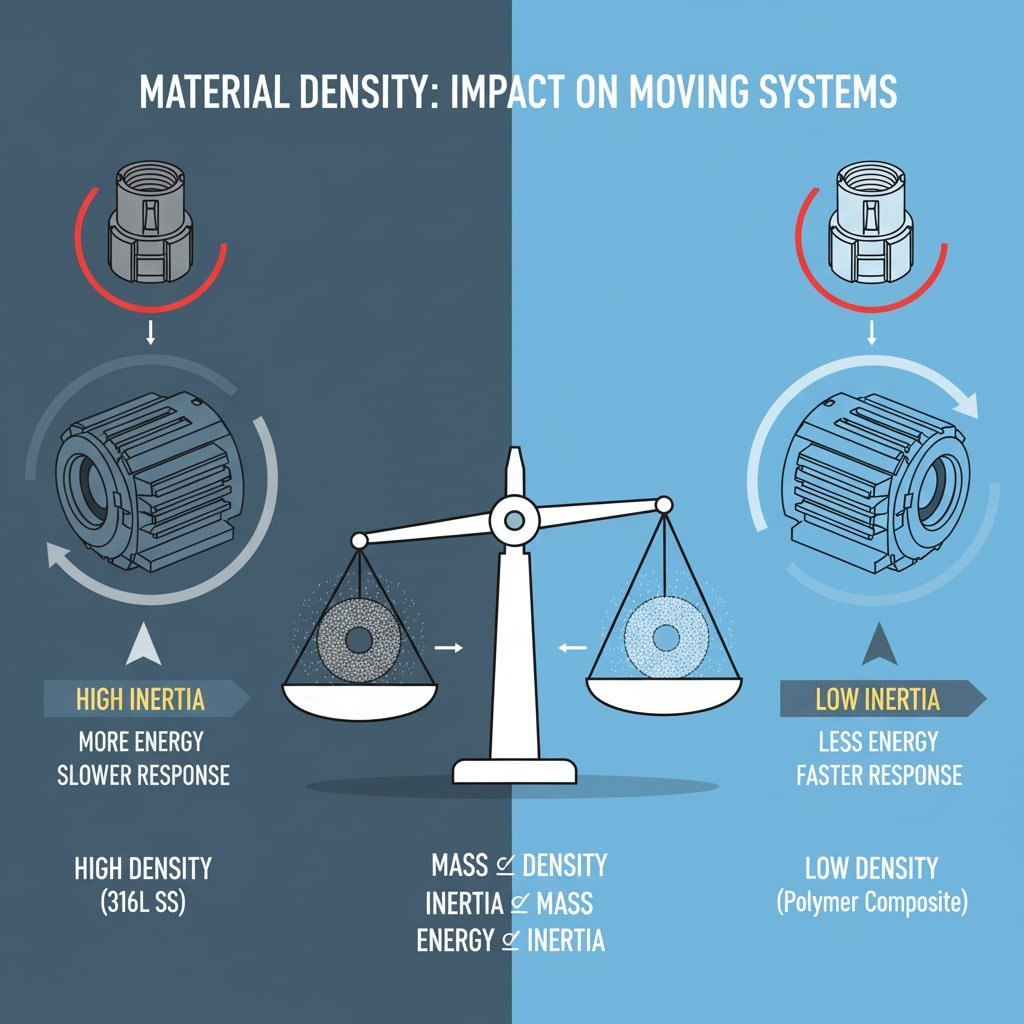

Materiaalin tiheys2, mitattuna grammoina kuutiosenttimetriä kohti (g/cm³), määrittää kaapeliläpivientien komponenttien massan ja vaikuttaa suoraan järjestelmän inertiaan, kiihtyvyysominaisuuksiin ja energiantarpeeseen. Liikkuvissa sovelluksissa tiheämmät materiaalit lisäävät pyörimisinertiaa, vaativat kiihdyttämiseen enemmän vääntömomenttia ja kuluttavat lisäenergiaa, kun taas tiheämmät materiaalit mahdollistavat nopeamman vasteajan, pienemmän virrankulutuksen ja paremman dynaamisen suorituskyvyn. Oikea tiheyden valinta optimoi järjestelmän tehokkuuden ja käyttökustannukset.

Tiheyden peruskäsitteet

Massajakelu: Tiheys määrittää, miten massa jakautuu kaapelin läpivientikomponenteissa. Suuremman tiheyden materiaalit keskittävät enemmän massaa pienempiin tilavuuksiin, mikä lisää paikallisia inertiavaikutuksia, jotka voivat vaikuttaa merkittävästi järjestelmän dynamiikkaan.

Pyörimisinertia: The hitausmomentti3 (I = mr²) kasvaa suhteessa massaan, mikä tarkoittaa, että tiheys vaikuttaa suoraan siihen, kuinka paljon vääntömomenttia tarvitaan pyörivien komponenttien kiihdyttämiseen ja kuinka paljon energiaa varastoituu pyöriviin järjestelmiin.

Dynaaminen vaste: Pienemmän tiheyden materiaalit mahdollistavat nopeamman kiihdytyksen ja hidastuksen, mikä parantaa järjestelmän reagointikykyä ja lyhentää asettumisaikoja tarkkuuspaikannussovelluksissa.

Vaikutus järjestelmän suorituskykyyn

Energiankulutus: Suuremman tiheyden kaapeliläpiviennit vaativat enemmän energiaa kiihdyttämiseen ja hidastamiseen, mikä lisää käyttökustannuksia ja heikentää järjestelmän kokonaistehokkuutta erityisesti korkean syklin sovelluksissa.

Kiihtyvyysominaisuudet: Järjestelmät, joissa on pienempitiheyksisiä komponentteja, voivat saavuttaa suuremmat kiihtyvyydet samalla moottorin vääntömomentilla, mikä mahdollistaa nopeammat sykliajat ja paremman tuottavuuden automaattisissa järjestelmissä.

Tärinäominaisuudet: Materiaalitiheys vaikuttaa ominaistaajuuksiin ja värähtelymoodeihin, mikä vaikuttaa järjestelmän vakauteen ja paikannustarkkuuteen tarkkuuskohteissa.

Dynaamisen kuormituksen vaikutukset

Keskipakovoimat4: Pyörivissä sovelluksissa keskipakovoima (F = mω²r) kasvaa suhteessa massaan, mikä aiheuttaa suurempia rasituksia kiinnityslaitteisiin ja tukirakenteisiin, joissa on tiheämpiä materiaaleja.

Gyroskooppiset vaikutukset: Pyörivät massat luovat gyroskooppisia momentteja, jotka vastustavat suunnanmuutoksia. Suuremman tiheyden kaapeliläpiviennit vahvistavat näitä vaikutuksia, mikä saattaa vaikuttaa järjestelmän vakauteen ja ohjaukseen.

Väsymiskuormitus: Toistuvat kiihdytys- ja hidastussyklit aiheuttavat väsymisjännityksiä, jotka kasvavat komponentin massan kasvaessa, mikä saattaa lyhentää käyttöikää tiheissä sovelluksissa.

Sovelluskohtaiset näkökohdat

Servojärjestelmät: Tarkkuusservosovellukset edellyttävät pientä inertiaa tarkan paikannuksen ja nopean vasteen saavuttamiseksi. Kaapeliläpivientien tiheys vaikuttaa suoraan servon viritysparametreihin ja saavutettavaan suorituskykyyn.

Suurnopeuskoneet: Suurilla pyörimisnopeuksilla toimiviin laitteisiin kohdistuu huomattavia keskipakovoimavaikutuksia, joten pienitiheyksiset materiaalit ovat olennaisen tärkeitä turvallisen ja tehokkaan toiminnan kannalta.

Liikkuvat laitteet: Ajoneuvot, lentokoneet ja kannettavat koneet hyötyvät painonpudotuksesta, kun kaapeliläpivientimateriaalit ovat pienitiheyksisiä, mikä parantaa polttoainetehokkuutta ja hyötykuormituskapasiteettia.

Bepto ymmärtää, miten materiaalin tiheys vaikuttaa järjestelmän suorituskykyyn, ja ylläpitää kattavia tiheystietoja kaikista kaapeliläpivientimateriaaleistamme, mikä auttaa asiakkaita optimoimaan liikkuvat sovellukset mahdollisimman tehokkaiksi ja suorituskykyisiksi.

Miten eri kaapeliläpivientimateriaalien tiheys ja paino ovat vertailukelpoisia?

Materiaalin valinta vaikuttaa merkittävästi järjestelmän painoon ja dynaamiseen suorituskykyyn, sillä eri seokset ja polymeerit tarjoavat erilaiset tiheysominaisuudet eri liikesovelluksiin.

Kaapeliläpivientien materiaalitiheysvertailun mukaan nailon on 1,15 g/cm³, joka tarjoaa maksimaalisen painosäästön, alumiiniseokset 2,7 g/cm³, jotka tarjoavat erinomaisen lujuus-painosuhteen, messinki 8,5 g/cm³, joka tarjoaa kestävyyttä kohtuullisella painonalennuksella, ja ruostumaton teräs 7,9 g/cm³, joka tarjoaa korroosionkestävyyttä suuremmalla tiheydellä. Näiden erojen ymmärtäminen mahdollistaa optimaalisen materiaalin valinnan painoherkkiä liikkuvia sovelluksia varten.

Polymeerimateriaalin analyysi

Nylon Suorituskyky: Tiheydeltään 1,15 g/cm³ nailonkaapeliläpiviennit ovat kevyin vaihtoehto, mutta niiden mekaaniset ominaisuudet ja kemiallinen kestävyys ovat erinomaiset ja soveltuvat moniin teollisiin sovelluksiin.

Polykarbonaatti Ominaisuudet: 1,20 g/cm³:n painollaan polykarbonaatti tarjoaa samanlaiset painohyödyt kuin nailon, mutta sen iskunkestävyys ja optinen kirkkaus ovat paremmat visuaalista tarkastusta vaativissa sovelluksissa.

PEEK-ominaisuudet: Erittäin suorituskykyiset PEEK-materiaalit, joiden paino on 1,30 g/cm³, tarjoavat poikkeuksellisen hyvän kemiallisen kestävyyden ja lämpötilakestävyyden säilyttäen samalla alhaisen tiheyden vaativissa sovelluksissa.

Metal Alloy Vertailu

Alumiini Edut: 6061-T6-alumiini, jonka paino on 2,7 g/cm³, tarjoaa erinomaisen lujuus-painosuhteen, joten se sopii erinomaisesti ilmailu- ja avaruustekniikkaan sekä korkean suorituskyvyn sovelluksiin, joissa vaaditaan metallin kestävyyttä ja painon optimointia.

Messinki Ominaisuudet: Vakiomessinkiseokset, joiden paino on 8,5 g/cm³, tarjoavat erinomaisen korroosionkestävyyden ja työstettävyyden, mutta ne aiheuttavat huomattavia painonmenetyksiä liikkuvissa sovelluksissa.

Ruostumaton teräs Vaihtoehdot: Ruostumaton teräs 316L, jonka paino on 7,9 g/cm³, tarjoaa erinomaisen korroosionkestävyyden ja lujuuden, mutta sen painovaikutukset dynaamisissa järjestelmissä on otettava huolellisesti huomioon.

Painovaikutusten analyysi

Suhteellisen painon vertailu: Kun käytetään messinkiä lähtötasona (100%), alumiini tarjoaa 68%:n painonvähennyksen, nailon 86%:n säästön ja ruostumaton teräs 7%:n säästön messinkiin verrattuna.

Tilavuutta koskevat näkökohdat: Vastaavien kaapeliläpivientikokojen osalta materiaalitiheys määrittää suoraan komponentin painon, millä on merkittäviä vaikutuksia järjestelmiin, joissa käytetään useita läpivientiläpivientejä liikkuvissa kokoonpanoissa.

Kumulatiiviset vaikutukset: Järjestelmissä, joissa on lukuisia kaapeliläpivientiä, materiaalivalinta voi johtaa huomattaviin kokonaispainon eroihin, jotka vaikuttavat järjestelmän kokonaissuorituskykyyn ja energiankulutukseen.

Materiaaliominaisuuksien kompromissit

| Materiaali | Tiheys (g/cm³) | Suhteellinen paino | Lujuus (MPa) | Lämpötila-alue (°C) | Korroosionkestävyys | Kustannusindeksi |

|---|---|---|---|---|---|---|

| Nylon | 1.15 | 14% | 80 | -40 - +120 | Hyvä | 1.0 |

| Alumiini | 2.7 | 32% | 310 | -200 - +200 | Erinomainen | 2.5 |

| Ruostumaton teräs | 7.9 | 93% | 520 | -200 - +400 | Erinomainen | 4.0 |

| Messinki | 8.5 | 100% | 340 | -40 - +200 | Erinomainen | 3.0 |

Suorituskyvyn optimointistrategiat

Sovelluksen yhteensovittaminen: Valitse materiaalit erityisten suorituskykyvaatimusten, ympäristöolosuhteiden ja painoherkkyyden perusteella ominaisuuksien optimaalisen tasapainon saavuttamiseksi.

Hybridilähestymistavat: Harkitse eri materiaalien käyttöä saman järjestelmän eri osissa painon jakautumisen ja suorituskykyominaisuuksien optimoimiseksi.

Suunnittelun integrointi: Työskentele toimittajien kanssa kaapeliläpivientien suunnittelun optimoimiseksi siten, että ne painavat mahdollisimman vähän ja säilyttävät samalla vaaditun mekaanisen ja ympäristösuorituskyvyn.

Todellinen vaikutus painoon

Etelä-Korean Soulissa sijaitsevan puolijohdekiekkojen käsittelylaitoksen koneinsinööri Sarah Chen halusi vähentää tarkkuuspaikannusjärjestelmänsä hitautta. Alkuperäiset messinkiset kaapeliläpiviennit rajoittivat kiihdytysominaisuuksia ja vaikuttivat läpimenoon. Siirtymällä alumiinisiin kaapeliläpivientimme, joilla on vastaava IP65-suojaus, he saavuttivat 68% painonpudotuksen, mikä mahdollisti 40% nopeamman asemointinopeuden ja paransi tuotannon tehokkuutta 25% samalla kun vaadittu tarkkuus ja kestävyys säilyivät.

Mitkä ovat inertian vaikutukset pyöriviin ja mäntäsuuntaisiin sovelluksiin?

Kaapeliläpivientimateriaalien aiheuttamat pyörimis- ja lineaariset inertiavaikutukset vaikuttavat merkittävästi järjestelmän dynamiikkaan, energiankulutukseen ja suorituskykyyn liikkuvien koneiden sovelluksissa.

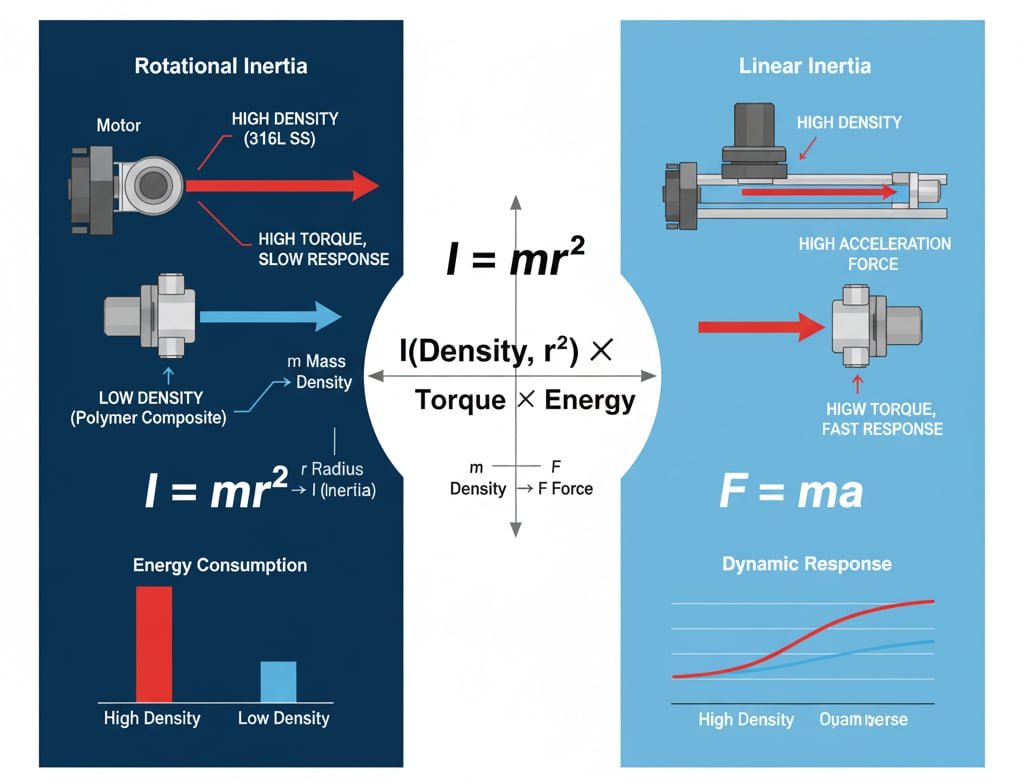

Inertiavaikutukset vaihtelevat huomattavasti materiaalin tiheyden mukaan, jolloin pyörimisinertia kasvaa säteen neliön myötä (I = mr²), minkä vuoksi kaapeliläpivientien sijoittelu ja materiaalin valinta on ratkaisevan tärkeää pyörivissä järjestelmissä. Lineaarinen inertia vaikuttaa kiihtyvyysvoimiin, jotka ovat suoraan verrannollisia massaan, kun taas pyörivien massojen gyroskooppiset vaikutukset aiheuttavat vakaushaasteita, jotka kasvavat materiaalitiheyden myötä. Näiden suhteiden ymmärtäminen mahdollistaa optimaalisen järjestelmäsuunnittelun ja materiaalivalinnan.

Pyörimisinertian perusteet

Inertiamomentin laskeminen: Pyörivien kaapeliläpivientien osalta I = mr², jossa massa kasvaa tiheyden myötä ja säde edustaa etäisyyttä pyörimisakselista. Pienet tiheyden lisäykset aiheuttavat merkittäviä inertian lisäyksiä suuremmilla säteillä.

Vääntömomenttivaatimukset: Tarvittava kiihdytysmomentti (τ = Iα) kasvaa suhteessa hitausmomenttiin, eli tiheämmät materiaalit vaativat suurempia moottorin momentteja ja kuluttavat enemmän energiaa nopeuden muutosten aikana.

Kulmakiihtyvyyden rajat: Järjestelmän kulmakiihtyvyys (α = τ/I) pienenee inertian kasvaessa, mikä rajoittaa dynaamista suorituskykyä ja sykliaikoja nopeissa sovelluksissa.

Lineaarisen liikkeen näkökohdat

Kiihdytysvoimat: Edestakaisin pyörivissä järjestelmissä tarvittava voima (F = ma) kasvaa suoraan massan kasvaessa, minkä vuoksi pienitiheyksiset materiaalit ovat välttämättömiä korkean kiihtyvyyden sovelluksissa.

Pysähtymisetäisyys: Suuremman massan komponentit vaativat suurempia pysäytysvoimia ja -matkoja, mikä vaikuttaa turvamarginaaleihin ja järjestelmän suunnitteluun hätäpysäytystilanteissa.

Tärinänhallinta: Massa vaikuttaa ominaistaajuuksiin ja värähtelyominaisuuksiin, ja kevyemmät materiaalit mahdollistavat yleensä paremman värähtelyn eristyksen ja hallinnan.

Gyroskooppiset vaikutukset moniakselisissa järjestelmissä

Gyroskooppiset momentit: Pyörivät massat aiheuttavat gyroskooppisia momentteja (M = Iω × Ω), jotka vastustavat suunnanmuutoksia ja joiden vaikutus on verrannollinen pyörimisinertiaan ja kulmanopeuksiin.

Vakausvaikutukset: Raskaat pyörivät kaapeliläpiviennit voivat aiheuttaa ei-toivottuja gyroskooppisia vaikutuksia, jotka häiritsevät järjestelmän ohjausta ja vakautta erityisesti moniakselisissa robottisovelluksissa.

Prekessiovoimat: Gyroskooppinen prekessio luo voimia kohtisuoraan kohdistettuihin momentteihin nähden, mikä voi aiheuttaa odottamatonta järjestelmäkäyttäytymistä komponenttien kanssa, joilla on suuri inertia.

Energian varastointi ja hävittäminen

Kineettisen energian varastointi: Pyörivät järjestelmät varastoivat liike-energiaa (KE = ½Iω²) suhteutettuna inertiaan, mikä edellyttää suurempaa energiantuottoa ja aiheuttaa suurempaa energian häviämistä jarrutuksen aikana.

Lämmöntuotanto: Hidastuksen aikana tapahtuva energian hukkaaminen tuottaa lämpöä, jota on hallittava, ja suuremmat inertiajärjestelmät tuottavat enemmän lämpöä ja vaativat tehostettua jäähdytystä.

Regeneratiivinen jarrutus: Järjestelmät, joissa on suuri inertia, voivat hyötyä regeneratiivisesta jarrutuksesta varastoidun liike-energian palauttamiseksi, mutta ne vaativat huolellista järjestelmäsuunnittelua energiavirtojen käsittelemiseksi.

Sovelluskohtainen inertia-analyysi

Robottikädet: Robottiliitosten kaapeliläpiviennit lisäävät linkin inertiaa, mikä vaikuttaa hyötykuorman kapasiteettiin, paikannustarkkuuteen ja energiankulutukseen koko työalueella.

Konetyökalut: Karaan asennetut kaapeliläpiviennit vaikuttavat leikkausdynamiikkaan, pintakäsittelyn laatuun ja työkalun käyttöikään, koska ne vaikuttavat karan kokonaisinertiaan.

Pakkauslaitteet: Nopeat pakkauskoneet vaativat minimaalista inertiaa nopeiden käynnistys- ja pysäytyssyklien vuoksi, joten materiaalin tiheys on kriittinen valintatekijä.

Inertian vähentämisstrategiat

Sijoituksen optimointi: Sijoita kaapeliläpiviennit mahdollisimman lähelle pyörimisakseleita, jotta niiden osuus järjestelmän inertiasta (I ∝ r²) olisi mahdollisimman pieni.

Materiaalin valinta: Valitse ympäristö- ja mekaaniset vaatimukset täyttävät materiaalit, joiden tiheys on pienin, jotta massan osuus järjestelmän inertiapainosta on mahdollisimman pieni.

Suunnittelun integrointi: Integroi kaapelinhallinta rakennekomponentteihin yhteistyössä järjestelmäsuunnittelijoiden kanssa, mikä vähentää tarvittavien erillisten kaapeliläpivientien määrää.

Kvantitatiivinen vaikutusten arviointi

| Sovellustyyppi | Inertiaherkkyys | Tiheysvaikutus | Suositellut materiaalit | Suorituskyvyn parantaminen |

|---|---|---|---|---|

| Nopea robotiikka | Kriittinen | 5-10x vääntömomentin ero | Nylon, alumiini | 30-50% nopeammat syklit |

| Tarkka paikannus | Korkea | 2-5x kiihtyvyysraja | Alumiini, Nylon | 20-40% parempi tarkkuus |

| Yleinen automaatio | Kohtalainen | 1,5-3x energiankulutus | Eri | 10-25% energiansäästö |

| Raskaat koneet | Matala | Vähäinen vaikutus | Vakiomateriaalit | <10% parannus |

Dynaaminen suorituskyvyn optimointi

Servon viritys: Pienempi inertia mahdollistaa suuremman servovahvistuksen ja paremman dynaamisen vasteen, mikä parantaa paikannustarkkuutta ja lyhentää asettumisaikoja.

Resonanssin välttäminen: Pienempi massa auttaa siirtämään ominaistaajuuksia poispäin käyttönopeuksista, mikä minimoi tärinää ja parantaa järjestelmän vakautta.

Ohjauskaistanleveys: Pienemmän inertian järjestelmillä voidaan saavuttaa suurempi säätökaistanleveys, mikä mahdollistaa paremman häiriöiden torjunnan ja paremman suorituskyvyn.

Autojen kokoonpanotehtaan automaatioasiantuntija Klaus Mueller Stuttgartissa Saksassa kamppaili robottihitsaussolujensa sykliaikarajoitusten kanssa. Robotin ranteissa olevat raskaat messinkiset kaapeliläpiviennit rajoittivat kiihtyvyyttä ja pidentivät sykliaikoja. Analysoituaan inertiaosuudet ja siirryttyään kevyisiin nailonkaapelitiivisteisiimme he vähensivät ranteen inertiaa 75%, mikä mahdollisti 35% nopeammat robottiliikkeet ja paransi tuotannon läpimenoa 18% samalla, kun hitsauksen laatu- ja kestävyysvaatimukset säilyivät.

Mitkä sovellukset hyötyvät eniten pienitiheyksisistä kaapeliläpivientimateriaaleista?

Niiden sovellusten tunnistaminen, joissa materiaalin tiheys vaikuttaa merkittävästi suorituskykyyn, auttaa insinöörejä asettamaan painon optimoinnin etusijalle ja valitsemaan sopivia kaapeliläpivientimateriaaleja mahdollisimman suuren hyödyn saavuttamiseksi.

Sovellukset, jotka hyötyvät eniten pienitiheyksistä kaapeliläpivientimateriaaleista, ovat nopea robotiikka, tarkkuuspaikannusjärjestelmät, ilmailu- ja avaruustekniikka, liikkuvat koneet, korkeataajuuksiset edestakaiset järjestelmät ja kaikki sovellukset, joissa inertia vaikuttaa syklien kestoon, energiankulutukseen tai dynaamiseen suorituskykyyn. Nämä vaativat ympäristöt edellyttävät huolellista materiaalivalintaa järjestelmän tehokkuuden ja suorituskyvyn optimoimiseksi.

Suurnopeusautomaatiojärjestelmät

Robottisovellukset: Suurilla nopeuksilla toimivat pick-and-place-robotit, kokoonpanojärjestelmät ja pakkauslaitteet hyötyvät merkittävästi pienemmästä inertiasta, mikä mahdollistaa nopeamman kiihtyvyyden ja paremmat sykliajat.

CNC-työstökoneet: Nopeat työstökeskukset vaativat mahdollisimman vähän karan hitausvoimaa nopeaa kiihdytystä ja hidastusta varten, joten pienitiheyksiset kaapeliläpiviennit ovat välttämättömiä optimaalisen suorituskyvyn kannalta.

Elektroninen kokoonpano: SMT-paikoituskoneet ja puolijohteiden käsittelylaitteet vaativat tarkkoja ja nopeita liikkeitä, joissa jokainen gramman painonpudotus parantaa läpimenoa ja tarkkuutta.

Ilmailu- ja avaruus- ja puolustussovellukset

Ilma-alusjärjestelmät: Painon vähentäminen vaikuttaa suoraan polttoainetehokkuuteen, hyötykuormituskapasiteettiin ja suorituskykyyn, minkä vuoksi pienitiheyksiset kaapeliläpiviennit ovat arvokkaita kaikissa lentokoneiden sähköjärjestelmissä.

Satelliittilaitteet: Avaruussovelluksissa on äärimmäisiä painorajoituksia, joissa jokaisella grammalla on väliä, ja ne vaativat mahdollisimman kevyitä kaapelinhallintaratkaisuja luotettavuuden säilyttäen.

UAV/Drone-järjestelmät: Miehittämättömät ajoneuvot hyötyvät painonpudotuksesta, sillä kevyet kaapeliläpiviennit parantavat lentoaikaa, hyötykuormakapasiteettia ja ohjattavuutta.

Siirrettävät ja kannettavat laitteet

Rakennuskoneet: Liikkuvat laitteet hyötyvät painonpudotuksesta parantuneen polttoainetehokkuuden, pienemmän maanpaineen ja paremman ohjattavuuden ansiosta.

Lääkinnälliset laitteet: Kannettavat lääkinnälliset laitteet ja robottikirurgiset järjestelmät vaativat kevyitä komponentteja, jotka takaavat käyttömukavuuden ja tarkat ohjausominaisuudet.

Kenttämittaristo: Kannettavat mittaus- ja testauslaitteet hyötyvät painonpudotuksesta, joka lisää käyttömukavuutta ja optimoi akun käyttöiän.

Tarkkuusliikkeenohjausjärjestelmät

Puolijohteiden valmistus: Kiekkojen käsittely-, litografia- ja tarkastuslaitteet vaativat erittäin tarkkaa paikannusta, jossa inertia vaikuttaa suoraan tarkkuuteen ja läpimenoon.

Optiset järjestelmät: Teleskooppikiinnikkeet, laserpaikannusjärjestelmät ja optiset tarkastuslaitteet hyötyvät pienemmästä inertiasta, joka parantaa kohdistustarkkuutta ja vakautta.

Metrologialaitteet: Koordinaattimittauskoneet ja tarkkuusmittausjärjestelmät vaativat mahdollisimman vähän inertiaa tarkkojen mittausten ja nopeiden skannausnopeuksien saavuttamiseksi.

Korkean taajuuden sovellukset

Tärinän testaus: Täristinjärjestelmissä ja tärinäntestauslaitteissa on hyötyä pienemmästä liikkuvasta massasta, jolla saavutetaan korkeammat taajuudet ja kiihtyvyystasot.

Mäntäkoneet: Kompressorit, pumput ja moottorit, joissa on edestakaisia komponentteja, hyötyvät painonpudotuksesta, joka vähentää tärinää ja parantaa tehokkuutta.

Värähtelevät järjestelmät: Oskilloivaa tai edestakaista liikettä käyttävissä laitteissa on hyötyä pienemmästä inertiapainosta, jolloin saavutetaan korkeammat taajuudet ja pienempi virrankulutus.

Sovelluksen hyötyanalyysi

| Sovelluskategoria | Painoherkkyys | Suorituskyvyn vaikutus | Tyypillinen parannus | ROI-aikataulu |

|---|---|---|---|---|

| Nopea robotiikka | Kriittinen | Syklin keston lyhentäminen | 20-50% nopeampi | 3-6 kuukautta |

| Ilmailu- ja avaruusjärjestelmät | Kriittinen | Polttoaineen ja hyötykuorman välinen hyöty | 5-15% hyötysuhde | 6-12 kuukautta |

| Tarkka paikannus | Korkea | Tarkkuuden parantaminen | 30-60% parempi | 6-18 kuukautta |

| Liikkuvat laitteet | Korkea | Tehokkuuden parantaminen | 10-25% parannus | 12-24 kuukautta |

| Yleinen automaatio | Kohtalainen | Energiansäästöt | 5-20% vähennys | 18-36 kuukautta |

Painokriittisten sovellusten valintaperusteet

Suorituskykyvaatimukset: Arvioi, miten painon vähentäminen vaikuttaa tärkeimpiin suorituskykymittareihin, kuten sykliaikaan, tarkkuuteen, energiankulutukseen ja läpimenoon.

Ympäristörajoitteet: Ota huomioon käyttöolosuhteet, kemiallinen altistuminen, lämpötila-alueet ja mekaaniset rasitukset varmistaaksesi, että pienitiheyksiset materiaalit täyttävät sovellusvaatimukset.

Kustannus-hyötyanalyysi: Laske paremmasta suorituskyvystä, pienemmästä energiankulutuksesta ja paremmista järjestelmäkyvyistä johtuvat mahdolliset säästöt verrattuna materiaalikustannusten eroihin.

Täytäntöönpanostrategiat

Koko järjestelmän kattava lähestymistapa: Harkitse painonpudotusta koko järjestelmässä, ei vain yksittäisissä komponenteissa, jotta suorituskykyhyötyjen maksimointi olisi mahdollista.

Vaiheittainen täytäntöönpano: Aloita suurimman vaikutuksen omaavista kohdista, joissa painonpudotuksesta on eniten hyötyä, ja laajenna sitten muihin järjestelmän osa-alueisiin.

Suorituskyvyn seuranta: Mittaa todelliset suorituskyvyn parannukset materiaalivalintapäätösten validoimiseksi ja tulevien mallien optimoimiseksi.

Moniakselisia näkökohtia

Kumulatiiviset vaikutukset: Moniakselisissa järjestelmissä painonvähennyshyödyt moninkertaistuvat, kun kukin akseli vaikuttaa toisiinsa, joten kokonaisvaltainen painon optimointi on erityisen arvokasta.

Dynaaminen kytkentä: Yhden akselin inertian vähentäminen voi parantaa suorituskykyä kytketyissä akseleissa, jolloin strategisesta painonpudotuksesta saadaan koko järjestelmän laajuisia etuja.

Ohjauksen optimointi: Järjestelmän pienempi inertia mahdollistaa aggressiivisemman ohjauksen virittämisen, mikä parantaa järjestelmän kokonaissuorituskykyä pelkän painonpudotuksen lisäksi.

Isabella Rodriguez, projekti-insinööri Barcelonassa, Espanjassa sijaitsevassa lääkepakkauslaitoksessa, halusi lisätä tuotantonopeutta nopealla läpipainopakkauslinjallaan. Pyörivien indeksointimekanismien nykyiset messinkiset kaapeliläpiviennit rajoittivat kiihtyvyyttä suuren inertian vuoksi. Kattavan painoanalyysin suorittamisen ja vastaavaa kemikaalien kestävyyttä omaavien nailonkaapelitiivisteidemme käyttöönoton jälkeen pyörivää inertiaa vähennettiin 80%, mikä mahdollisti 45% nopeamman indeksointinopeuden ja lisäsi linjan kokonaisläpimenoa 28% samalla, kun tuotteen laatu säilyi ja lääketeollisuuden standardit täyttyivät.

Miten voit laskea painonsäästöt ja suorituskyvyn parannukset?

Painosäästöjen ja suorituskykyhyötyjen määrittäminen mahdollistaa tietoon perustuvien materiaalivalintapäätösten tekemisen ja oikeuttaa investoinnit optimoituihin kaapeliläpivientimateriaaleihin liikkuviin sovelluksiin.

Painonsäästölaskelmat edellyttävät materiaalitiheyksien ja komponenttien tilavuuksien vertailua, kun taas suorituskyvyn parantaminen edellyttää inertiamuutosten, kiihtyvyysominaisuuksien ja energiankulutuksen erojen analysointia. Keskeisiä laskutoimituksia ovat pyörimisinertia (I = mr²), kiihtyvyysmomentti (τ = Iα) ja liike-energia (KE = ½Iω²), joiden avulla voidaan määrittää materiaalitiheyden optimoinnista saatavat hyödyt. Asianmukainen analyysi osoittaa ROI:n ja ohjaa optimaalisen materiaalin valintaa.

Painon peruslaskentamenetelmät

Määrään perustuvat laskelmat: Määritä kaapeliläpivientien tilavuus teknisistä piirustuksista tai mittauksista ja kerro sitten materiaalin tiheydellä, jotta voit laskea komponentin painon eri materiaaleille.

Vertaileva analyysi: Käytetään messinkiä perustasona (100%) ja lasketaan painon vähennysprosentti vaihtoehtoisille materiaaleille: alumiini (68% vähennys), nailon (86% vähennys), ruostumaton teräs (7% vähennys).

Järjestelmätason vaikutukset: Lasketaan yhteen yksittäisten komponenttien painosäästöt kaikkien liikkuvan järjestelmän kaapeliläpivientien osalta kokonaispainon alenemisen ja kumulatiivisten hyötyjen määrittämiseksi.

Inertia-vaikutuslaskelmat

Pyörimisinertia-kaava: Laske kunkin kaapeliläpiviennin inertiamomentti (I = Σmr²) massan ja etäisyyden perusteella pyörimisakselista ja vertaa eri materiaalien kokonaismääriä.

Hyödyt inertian vähentämisestä: Määritä prosentuaalinen inertiavähennys ja laske vastaavat parannukset kiihtyvyysominaisuuksissa (α = τ/I), kun käytettävissä oleva vääntömomentti on vakio.

Monikomponenttijärjestelmät: Jos järjestelmässä on useita pyöriviä kokoonpanoja, laske inertiat kunkin akselin osalta ja määritä painonvähennysstrategioista saatava kumulatiivinen hyöty.

Suorituskyvyn parantamisen mittarit

Kiihtyvyyden parantaminen: Laske parannettu kiihtyvyys (α₂/α₁ = I₁/I₂) inertian vähentämisen perusteella, mikä johtaa nopeampiin sykliaikoihin ja parempaan tuottavuuteen.

Vääntömomenttivaatimusten vähentäminen: Määritetään pienemmät vääntömomenttivaatimukset (τ = Iα) vastaavaa kiihtyvyyttä varten, mikä mahdollistaa pienempien moottoreiden käytön tai paremman suorituskyvyn nykyisillä taajuusmuuttajilla.

Energiankulutuksen analyysi: Lasketaan kineettisen energian erot (ΔKE = ½ΔIω²) kiihdytysjaksojen aikana saavutettavien energiansäästöjen ja yleisen virrankulutuksen vähenemisen määrittelemiseksi.

Taloudellisten vaikutusten arviointi

Energiakustannusten säästöt: Lasketaan vuotuiset energiakustannusten vähennykset sähkönsäästöjen, käyttötuntien ja paikallisten sähköhintojen perusteella, jotta voidaan määrittää jatkuvat toiminnalliset hyödyt.

Tuottavuuden parantaminen: Kvantifioi nopeammista sykliajoista johtuvat tuotantonopeuden lisäykset ja laske paremman läpimenon ja kapasiteetin käyttöasteen tuottovaikutukset.

Laitteiden optimointi: Arvioidaan mahdollisuudet pienentää moottoreiden, taajuusmuuttajien ja rakenneosien kokoa pienempien inertiavaatimusten ja niihin liittyvien kustannussäästöjen perusteella.

Laskentaesimerkkejä ja kaavoja

Painon säästö Esimerkki:

- Messinkinen kaapeliläpivienti: 500 g (tiheys 8,5 g/cm³).

- Nylon vaihtoehto: 68g (tiheys 1.15 g/cm³)

- Painon vähentäminen: (86%:n säästö)

Esimerkki inertialaskelmasta:

- Alkuperäinen inertia: I₁ = 0,5 kg⋅m².

- Pienempi hitausmomentti: I₂ = 0,2 kg⋅m².

- Kiihtyvyyden paraneminen: 2,5 kertaa nopeampi (I₁/I₂).

Energiansäästö Esimerkki:

- Kineettisen energian väheneminen: ΔKE = ½(I₁-I₂)ω².

- Kun ω = 100 rad/s: ΔKE = 1 500 J sykliä kohti.

- Vuotuiset säästöt riippuvat syklien tiheydestä

ROI:n laskentakehys

| Etuusluokka | Laskentamenetelmä | Tyypillinen alue | Takaisinmaksuaika |

|---|---|---|---|

| Energiansäästöt | Tehon vähennys × tunnit × nopeus | 5-25% kustannusten vähentäminen | 2-4 vuotta |

| Tuottavuuden kasvu | Syklien keston parantaminen × tuotannon arvo | 10-40% läpäisykyky | 6-18 kuukautta |

| Laitteiden optimointi | Alennetut komponenttikustannukset | 5-20% Pääomasäästöt | Hankkeesta riippuvainen |

| Kunnossapidon vähentäminen | Alempi rasitus × ylläpitokustannukset | 10-30% kustannusten vähentäminen | 1-3 vuotta |

Herkkyysanalyysi

Parametrien vaihtelut: Analysoi, miten muutokset käyttönopeudessa, syklitaajuudessa ja järjestelmän kokoonpanossa vaikuttavat painonpudotuksen hyötyihin optimaalisten sovellusten tunnistamiseksi.

Materiaaliominaisuusalueet: Otetaan huomioon materiaaliominaisuuksien vaihtelut ja valmistustoleranssit realististen suorituskyvyn parantamisalueiden määrittämiseksi.

Toimintaolosuhteiden vaikutukset: Arvioi, miten lämpötila, ympäristö ja vanheneminen vaikuttavat materiaalin ominaisuuksiin ja pitkän aikavälin suorituskykyyn.

Validointi ja todentaminen

Prototyyppien testaus: Suoritetaan valvottuja testejä, joissa eri materiaaleja verrataan toisiinsa todellisissa käyttöolosuhteissa laskettujen suorituskyvyn parannusten validoimiseksi.

Suorituskyvyn seuranta: Otetaan käyttöön mittausjärjestelmiä todellisen energiankulutuksen, syklien keston ja tuottavuuden paranemisen seuraamiseksi materiaalimuutosten jälkeen.

Jatkuva optimointi: Käytä suorituskykytietoja laskelmien tarkentamiseen ja uusien optimointimahdollisuuksien tunnistamiseen koko järjestelmässä.

Kehittyneet analyysitekniikat

Lopullisten elementtien analyysi5: Käytä FEA-ohjelmistoja monimutkaisten geometrioiden ja kuormitusolosuhteiden mallintamiseen tarkkoja inertialaskelmia ja jännitysanalyysejä varten.

Dynaaminen simulointi: Käytä monikehodynamiikkaohjelmistoja koko järjestelmän käyttäytymisen simuloimiseksi ja painonpudotuksen tuomien suorituskykyparannusten ennustamiseksi.

Optimointialgoritmit: Käytä matemaattista optimointia optimaalisen materiaalijakauman ja komponenttien mitoituksen määrittämiseksi maksimaalisen suorituskyvyn saavuttamiseksi.

Dokumentointi ja raportointi

Laskenta-asiakirjat: Säilytä yksityiskohtaiset tiedot kaikista laskelmista, oletuksista ja validointitiedoista materiaalivalintapäätösten ja tulevien optimointipyrkimysten tukemiseksi.

Suorituskyvyn seuranta: Perusmittausten laatiminen ja todellisten parannusten seuranta laskelmien validoimiseksi ja ROI:n osoittamiseksi sidosryhmille.

Parhaiden käytäntöjen tietokanta: Kehitetään sisäinen tietokanta onnistuneista painon optimointihankkeista, jotta voidaan ohjata tulevia materiaalivalintoja ja suunnittelupäätöksiä.

Kööpenhaminassa, Tanskassa sijaitsevan tuuliturbiinivalmistajan suunnitteluinsinööri Thomas Andersonin oli optimoitava kuilun pyörimisjärjestelmiä, jotta tuulivoiman seuranta paranisi. Laskentakehyksemme avulla hän totesi, että siirtyminen messinkisistä kaapeliläpivienneistä alumiinisiin pienentäisi telin inertiaa 15%, mikä mahdollistaisi 30% nopeamman kallistusreaktion ja parantaisi energian talteenottoa 3-5% vuodessa. Yksityiskohtainen ROI-analyysi osoitti takaisinmaksuaikaa 14 kuukaudessa lisääntyneen energiantuotannon ansiosta, mikä oikeutti materiaalin päivittämisen koko turbiinilaivastossa.

Päätelmä

Materiaalin tiheys vaikuttaa merkittävästi painoon ja hitausmomenttiin liikkuvissa sovelluksissa, ja oikealla valinnalla voidaan parantaa suorituskykyä ja säästää kustannuksia. Nylonkaapeliläpiviennit, joiden paino on 1,15 g/cm³, vähentävät painoa mahdollisimman paljon (86% verrattuna messinkiin), ja alumiini tarjoaa erinomaisen lujuus-painosuhteen, kun se on 2,7 g/cm³, säilyttäen samalla vaaditun ympäristö- ja mekaanisen suorituskyvyn. Inertiasuhteiden (I = mr²) ymmärtäminen ja kvantitatiivisten hyötyjen laskeminen mahdollistaa tietoon perustuvan materiaalivalinnan, joka optimoi järjestelmän dynamiikan, vähentää energiankulutusta ja parantaa tuottavuutta. Bepton kattava materiaalitietokanta ja tekninen tuki auttavat asiakkaita valitsemaan optimaaliset kaapeliläpivientimateriaalit tiettyihin liikuteltaviin sovelluksiinsa ja varmistamaan maksimaalisen suorituskykyhyödyn samalla kun kaikki toiminnalliset vaatimukset täytetään todistettujen laskentamenetelmien ja validoitujen suorituskyvyn parannusten avulla.

Usein kysytyt kysymykset materiaalin tiheydestä liikkuvissa sovelluksissa

K: Kuinka paljon painoa voin säästää siirtymällä messinkisistä kaapeliläpivienneistä nailonkaapeleihin?

A: Nylonkaapeliläpivientien paino on noin 86% pienempi kuin messingin, sillä niiden tiheys on 1,15 g/cm³ verrattuna messingin 8,5 g/cm³:een. Tämä merkitsee huomattavaa painonsäästöä järjestelmissä, joissa käytetään useita kaapeliläpivientiä liikkuvissa kokoonpanoissa.

K: Vaikuttavatko kevyet kaapeliläpiviennit järjestelmän kestävyyteen ja luotettavuuteen?

A: Nykyaikaiset nailon- ja alumiinikaapeliläpiviennit täyttävät samat IP-luokitukset ja ympäristöstandardit kuin raskaammat materiaalit, kun ne valitaan oikein. Materiaaleillemme tehdään tiukat testit, joilla varmistetaan pitkäaikainen luotettavuus ja tarjotaan samalla painon optimointiin liittyviä etuja.

K: Miten lasken kevyempien kaapeliläpivientien käytöstä aiheutuvan inertiavähennyksen?

A: Laske pyörimisinertia käyttäen I = mr², jossa m on massa ja r on etäisyys pyörimisakselista. Painon vähentäminen vähentää suoraan inertiaa, ja hyöty kasvaa etäisyyden neliönä pyörimisakselista.

Kysymys: Mitkä sovellukset hyötyvät eniten pienitiheyksistä kaapeliläpivientimateriaaleista?

A: Suurnopeusrobotiikka, tarkkuuspaikannusjärjestelmät, ilmailu- ja avaruuslaitteet ja kaikki sovellukset, joissa inertia vaikuttaa syklin kestoon tai energiankulutukseen, hyötyvät eniten. Järjestelmät, joissa kiihdytys- ja hidastussyklit ovat tiheitä, parantavat tilannetta eniten.

Kysymys: Mikä on tyypillinen kannattavuuden palautusprosentti kevyisiin kaapeliläpivientimateriaaleihin siirtymisessä?

A: ROI vaihtelee sovelluskohtaisesti, mutta tyypillisesti se on 6-24 kuukautta tuottavuuden parantumisen, energiankulutuksen vähenemisen ja mahdollisen laitteiden pienentämisen ansiosta. Nopeiden automaatiojärjestelmien takaisinmaksuaika on usein 6-12 kuukautta.

-

Katso virallinen määritelmä IP68-suojausluokitukselle, joka tarkoittaa suojausta pölyltä ja jatkuvalta upottamiselta veteen. ↩

-

Tutustu tiheyden tieteelliseen määritelmään, joka tarkoittaa massaa tilavuusyksikköä kohti, ja sen merkitykseen materiaalitieteessä. ↩

-

Tutustu inertiamomentin käsitteeseen, jolla mitataan kappaleen vastustuskykyä sen pyörimisliikkeen muutoksille. ↩

-

Ymmärrä massaan kohdistuva näennäinen ulospäin suuntautuva voima, kun se pyörii, ja käy läpi sen laskemiseen käytetty kaava. ↩

-

Tutustu siihen, miten finiittisten elementtien analyysi (FEA) on tehokas tietokonesimulointimenetelmä, jota käytetään tekniikassa jännitysten ja dynamiikan mallintamiseen. ↩