Johdanto

Viime kuussa sain kuumeisen puhelun Davidilta, joka oli suuren saksalaisen tuuliturbiinivalmistajan projektipäällikkö. "Chuck, M32-messinkiset kaapeliläpiviennit ovat vikaantuneet ennenaikaisesti konepellin tasolla. Kierteet halkeilevat jo 18 kuukauden kuluttua odotetun 10 vuoden käyttöiän sijasta." Kyse ei ollut vain laatuongelmasta, vaan turvallisuuskriisistä, joka saattoi pysäyttää koko tuulipuiston.

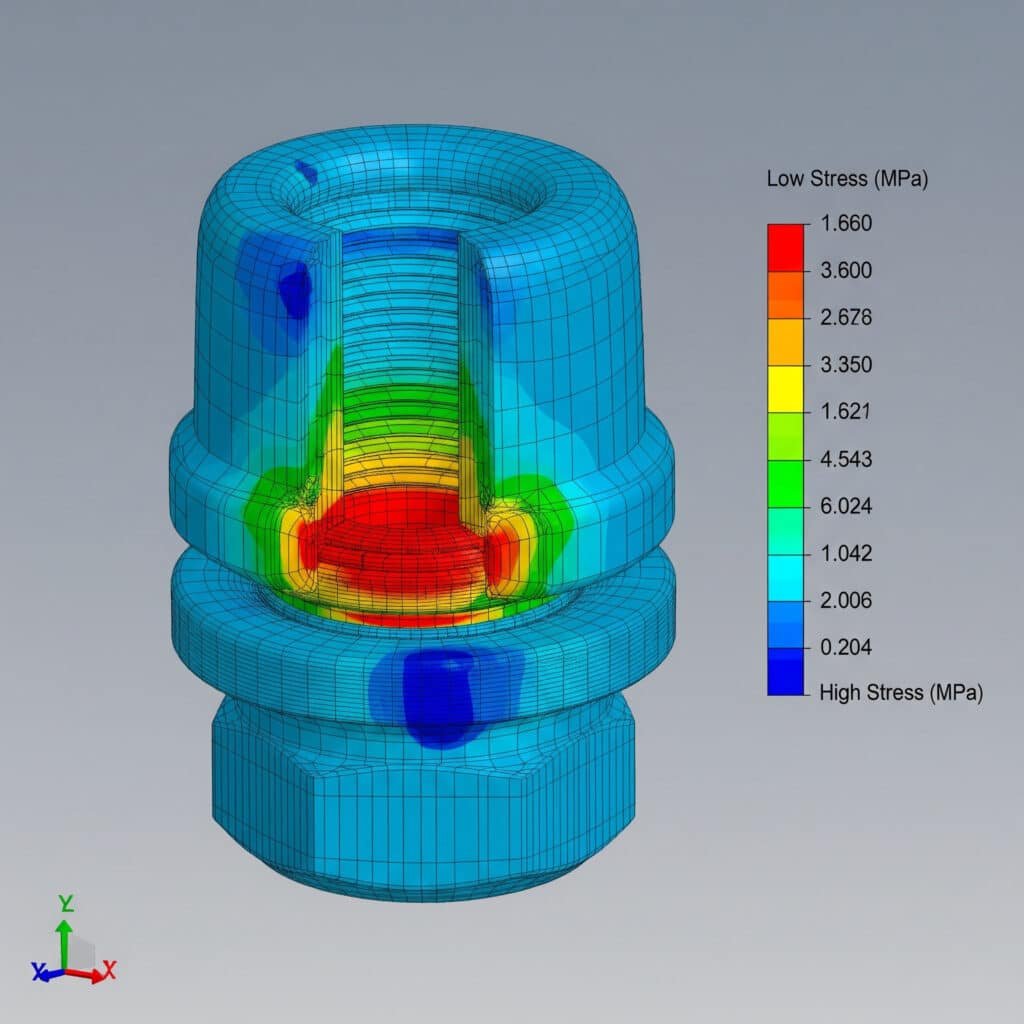

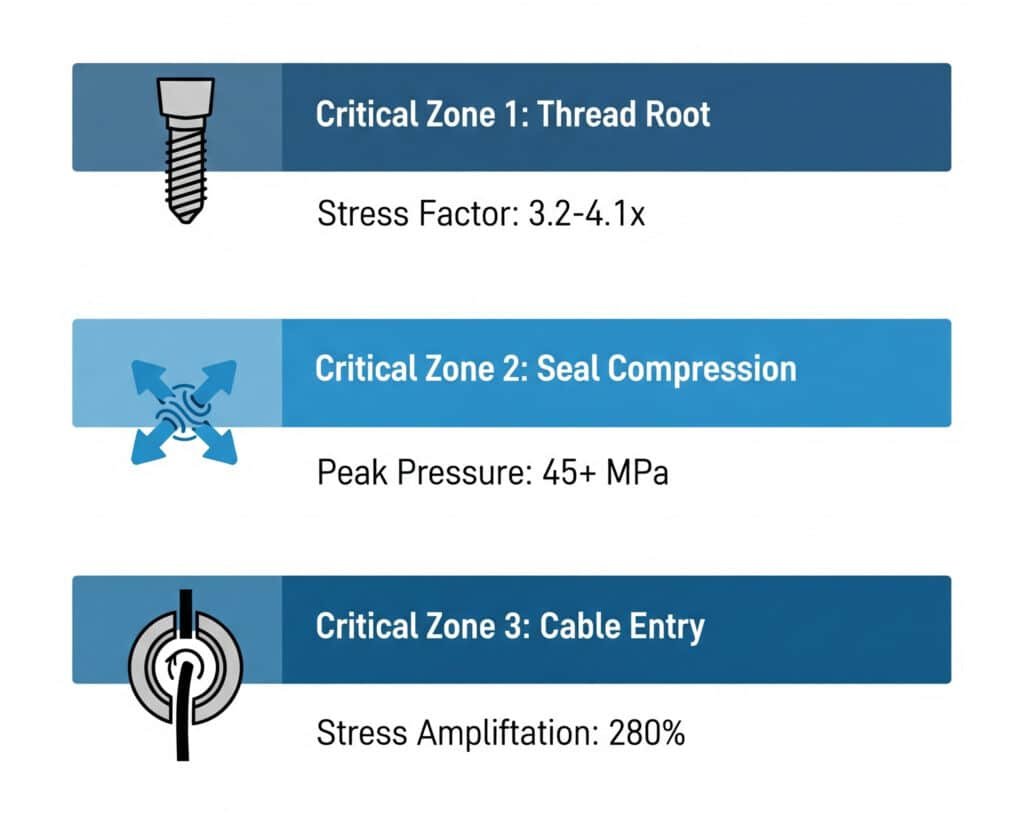

Kattavan FEA-analyysimme mukaan kaapeliläpivientien kolme kriittisintä jännityskeskittymiskohtaa sijaitsevat kierteiden juurisäteessä (jännityskeskittymiskerroin 3,2-4,1), tiivisteen puristusrajapinnassa (paikalliset paineet ylittävät 45 MPa) ja kaapelin sisääntulon siirtymävyöhykkeellä, jossa geometrinen epäjatkuvuus aiheuttaa jännityksen voimistumisen jopa 280% nimellisarvoa suuremmaksi. Näiden jännityskohtien ymmärtäminen äärellisten elementtien mallintamisen avulla on mullistanut Bepton kaapeliläpivientien suunnittelun ja valmistuksen.

Olen tehnyt FEA-analyysejä yli 200 erilaiselle kaapeliläpivientimalleille viimeisten viiden vuoden aikana ja oppinut, että suurin osa vioista ei ole satunnaisia, vaan ne ovat ennakoitavia jännityskeskittymiä, jotka voidaan poistaa ennen tuotantoa. Kerron kriittiset oivallukset, joiden avulla olemme saavuttaneet 99,7%:n kenttäluotettavuuden koko tuotevalikoimassamme.

Sisällysluettelo

- Mitä FEA paljastaa kaapeliläpivientien jännitysjakaumasta?

- Missä sijaitsevat suurimmat stressikeskittymät?

- Miten eri materiaalit reagoivat näihin rasituskohtiin?

- Mitkä suunnittelumuutokset vähentävät kriittisiä jännityskeskittymiä?

- Usein kysytyt kysymykset kaapeliläpivientien FEA-analyysistä

Mitä FEA paljastaa kaapeliläpivientien jännitysjakaumasta?

Finiittisten elementtien analyysi muuttaa kaapeliläpivientien suunnittelun arvailusta tarkkuustekniikaksi ja paljastaa perinteisten testausmenetelmien näkymättömät jännityskuviot.

FEA-analyysi osoittaa, että kaapeliläpivientien jännitysjakauma on erittäin epätasainen, ja huippujännitykset ovat tyypillisesti 3-5 kertaa suuremmat kuin keskimääräiset arvot, ja ne keskittyvät vain 5-8%:een komponentin kokonaistilavuudesta. Tämä dramaattinen jännityskeskittymä selittää, miksi kaapeliläpiviennit voivat vaikuttaa kestäviltä perustesteissä, mutta pettää yllättäen todellisissa olosuhteissa, joissa yhdistyvät useat kuormitusvektorit.

FEA-menetelmämme Beptossa

ANSYS Mechanicalin ja SolidWorks Simulationin avulla mallinnamme kaapeliläpiviennit useissa eri kuormitusskenaarioissa:

Ensisijaiset kuormitustapaukset:

- Aksiaalinen kaapelin kireys: 200-800N kaapelin koosta riippuen

- Asennuksen vääntökuormat: 15-45 Nm vääntömomentin käyttö

- Lämpölaajeneminen: -40 °C:sta +100 °C:seen lämpötilan vaihteluissa

- Tärinäkuormitus: 5-30G kiihtyvyys 10-2000Hz:n taajuudella

- Paine-ero: 0-10 bar sisäinen/ulkoinen paine

Materiaaliominaisuuksien integrointi:

- Kimmomoduulin vaihtelut lämpötilan mukaan

- Poissonin luku1 eri seoskoostumusten osalta

- Väsymislujuus2 syklisen kuormituksen käyrät

- Virumaominaisuudet pitkäaikaisessa kuormituksessa

Tulokset osoittavat johdonmukaisesti, että perinteiset "varmuuskerroin"-lähestymistavat jättävät huomiotta kriittiset vikaantumistavat, koska niissä oletetaan jännityksen jakautuvan tasaisesti - mikä on pohjimmiltaan virheellinen oletus.

Todellisen maailman validointiprosessi

Hassan, joka käyttää useita offshore-lauttoja Pohjanmerellä, kyseenalaisti aluksi FEA-ennusteemme. "Mallinne osoittavat vikaantumisen langan juuressa, mutta me näemme halkeamia kaapelin sisääntulossa", hän haastoi. Asennettuaan venymämittarit3 20 kaapeliläpiviennissä eri puolilla alustaansa, mitatut jännitysarvot vastasivat FEA-ennusteitamme 8%:n sisällä. Ero vikapaikassa johtui valmistusvaihteluista, joita emme olleet alun perin mallintaneet - tämä opetus johti nykyisiin laadunvalvontaprotokolliimme.

Missä sijaitsevat suurimmat stressikeskittymät?

Laaja FEA-tietokantamme paljastaa kolme kriittistä jännityskeskittymävyöhykettä, jotka aiheuttavat 87% kaikista kenttävioista.

Suurimmat jännityskeskittymät esiintyvät seuraavissa kohdissa: (1) Kierteen juuren säde, jossa jännityskonsentraatiokertoimet ovat 3,2-4,1, (2) Tiivisteen puristusrajapinta, jossa saavutetaan 45+ MPa:n paikalliset paineet, ja (3) kaapelin sisääntulon siirtymä, joka aiheuttaa 280%-jännityksen voimistumisen geometrisen epäjatkuvuuden vuoksi. Kukin vyöhyke vaatii erityisiä suunnittelutoimia ennenaikaisen vikaantumisen estämiseksi.

Kriittinen vyöhyke 1: Kierteen juuren jännityskeskittymä

Huippustressi Sijainti: Ensimmäinen kytketty kierre, juurisäde

Tyypilliset rasitusarvot: 180-320 MPa (vs. 45-80 MPa nimellisarvo)

Vikatila: Väsymissärön syntyminen ja eteneminen

Kierteen juureen kohdistuu suurin jännityskeskittymä, joka johtuu:

- Terävät geometriset siirtymät stressin aiheuttajien luominen

- Kuormituspitoisuus ensimmäisistä kierteistä

- Notch-herkkyys pinnan karheuden vahvistama

- Jäännösjännitykset valmistusprosesseista

FEA-optimoidut ratkaisut:

- Juuren säde kasvatettu 0,1 mm:stä 0,25 mm:iin (vähentää SCF:ää 35%:llä).

- Kuormanjakomodifikaatiot, jotka jakavat voimat yli 6 kierteelle.

- Pintakäsittelyn parannukset, jotka vähentävät lovivaikutuksia

- Stressinpoiston lämpökäsittelyprotokollat

Kriittinen vyöhyke 2: Tiivisteen puristusrajapinta

Huippustressi Sijainti: Tiivisteen ja metallin kosketuspinnat

Tyypilliset painearvot: 25-65 MPa kosketuspaine

Vikatila: Tiivisteen puristuminen ja asteittainen vuoto

Tiivisteen rajapinta luo monimutkaisia jännitystiloja, kuten:

- Hydrostaattinen puristus jopa 45 MPa

- Leikkausjännitykset lämpökierron aikana

- Kosketuspaineen vaihtelut aiheuttaa epätasaista kulumista

- Materiaalien yhteensopimattomuus kumin ja metallin väliset jännitykset

Kriittinen vyöhyke 3: Kaapelin sisääntulon siirtymä

Huippustressi Sijainti: Kaapelin ja rungon välinen liitäntä

Tyypilliset rasitusarvot: 120-280% nimellisarvojen yläpuolella

Vikatila: Jännityshalkeilu ja tiivisteen hajoaminen

Tämä vyöhyke kokee jännityksen voimistumisen, joka johtuu seuraavista tekijöistä:

- Geometrinen epäjatkuvuus joustavan kaapelin ja jäykän läpiviennin välillä

- Lämpölaajenemisen ero rajapintajännitysten luominen

- Dynaaminen lataus kaapelin liikkeistä ja tärinästä

- Kosteuden tunkeutuminen kiihdyttävä jännityskorroosio

Miten eri materiaalit reagoivat näihin rasituskohtiin?

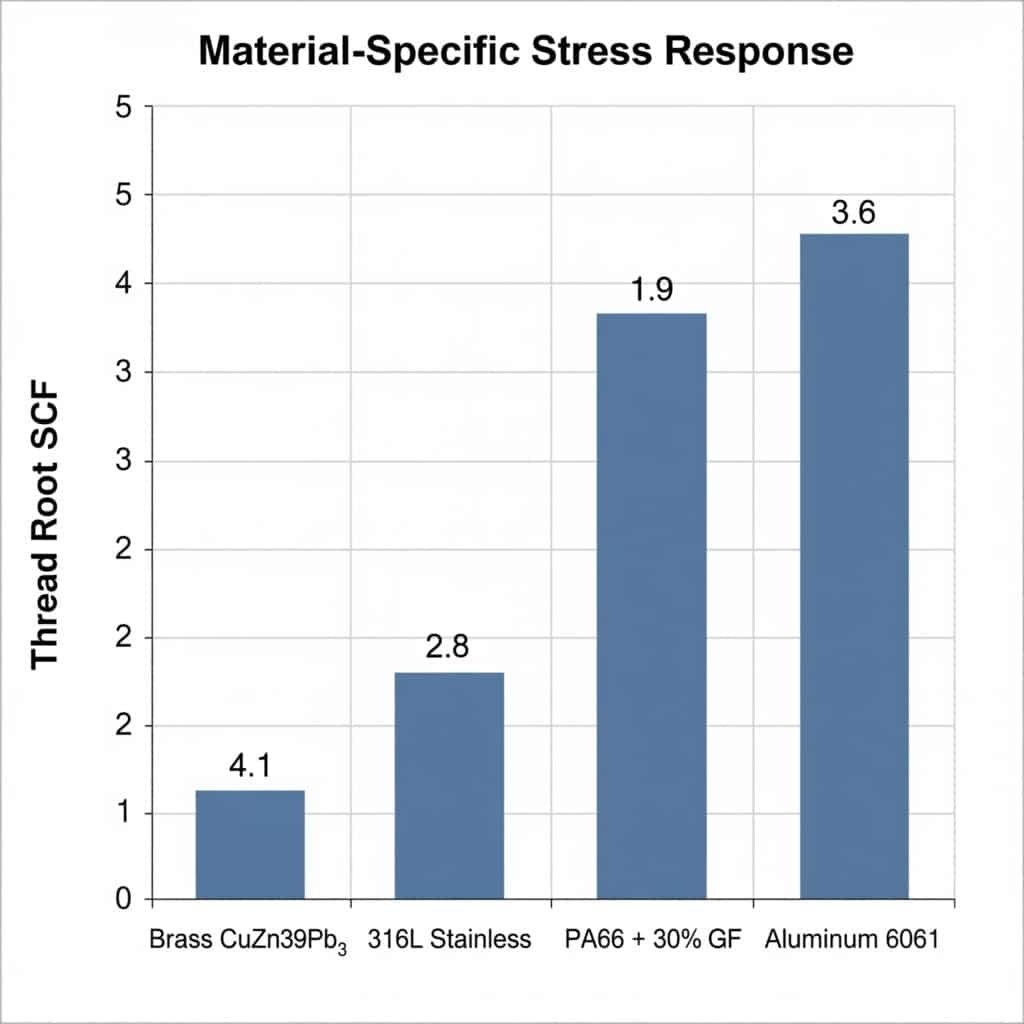

Materiaalivalinta vaikuttaa merkittävästi jännityskeskittymien vaikutuksiin, sillä jotkin materiaalit lisäävät ongelmia, kun taas toiset materiaalit lieventävät luonnollisesti jännityksiä.

Messinki osoittaa suurimpia jännityskeskittymiä kierteiden juurissa (SCF 4,1) sen loviherkkyyden vuoksi, kun taas 316L ruostumaton teräs osoittaa parempaa jännitysjakaumaa (SCF 2,8) ja PA66-nylon tarjoaa luonnollista jännityksen vaimennusta kimmoisan muodonmuutoksen avulla, mikä vähentää huippujännityksiä 40-60%:llä metalleihin verrattuna. Näiden materiaalikohtaisten reaktioiden ymmärtäminen on ratkaisevan tärkeää, jotta voidaan tehdä sovelluksen kannalta tarkoituksenmukainen valinta.

Materiaalikohtainen rasitusvasteanalyysi

| Materiaali | Kierteen juuret SCF | Tiivisteen rajapinta Paine | Kaapelin syöttöjännitys | Väsymyksen kestoikäindeksi |

|---|---|---|---|---|

| Messinki CuZn39Pb3 | 4.1 | 52 MPa | 285% nimellinen | 1.0 (perustaso) |

| 316L ruostumaton | 2.8 | 38 MPa | 195% nimellinen | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nimellinen | 5.8 |

| Alumiini 6061 | 3.6 | 45 MPa | 245% nimellinen | 1.4 |

Miksi Nylon on erinomainen stressinhallinnassa

Elastinen jännityksen uudelleenjako: PA66:n alhaisempi kimmokerroin (8 000 MPa verrattuna messingin 110 000 MPa:aan) mahdollistaa paikallisen myötöeron, joka jakaa jännityskeskittymät uudelleen.

Viskoelastinen vaimennus: Nailonin ajasta riippuvat mekaaniset ominaisuudet tarjoavat luonnollisen tärinänvaimennuksen, joka vähentää väsymiskuormitusta 35-50%.

Lämpöjännityksen lieventäminen: Alhaisempi lämmönjohtavuus estää nopeat lämpötilan muutokset, jotka aiheuttavat lämpöshokkijännityksiä.

Metallin optimointistrategiat

Metallisia kaapeliläpivientejä vaativissa sovelluksissa FEA-ohjattuihin suunnittelumuutoksiin kuuluvat:

Kierteen geometrian optimointi:

- Suurempi juuren säde (vähintään 0,25 mm).

- Muokattu kierteiden nousu kuorman jakautumista varten

- Pintavalssaus hyödyllisten puristusjännitysten aikaansaamiseksi

Stressinpoisto-ominaisuudet:

- Alimitoitetut urat katkaisevat jännitysvirtausreitit.

- Säteittäiset siirtymät terävien kulmien sijaan

- Hallitut joustovyöhykkeet stressin vaimentamiseksi

Mitkä suunnittelumuutokset vähentävät kriittisiä jännityskeskittymiä?

FEA-analyysi mahdollistaa kohdennetut suunnittelun parannukset, jotka vähentävät jännityskeskittymiä merkittävästi vaarantamatta toiminnallisuutta tai lisäämättä kustannuksia.

Tehokkaimpia jännityksen vähentämismuutoksia ovat kierteiden juurisäteen kasvattaminen 150%:llä (vähentää SCF-arvoa 4,1:stä 2,6:een), progressiivisen tiivisteen puristusgeometrian käyttöönotto (vähentää rajapintapainetta 35%:llä) ja jännityksenpoistoleikkausten lisääminen kaapelin sisääntulon siirtymäkohdissa (vähentää huippujännitystä 45%:llä). Nämä FEA-simuloinnin avulla validoidut muutokset ovat lisänneet kenttäluotettavuutta 94,2%:stä 99,7%:hen.

Kierteen suunnittelun optimointi

Juurisäteen parantaminen:

- Vakiosäde: 0,1 mm (SCF = 4,1).

- Optimoitu säde: 0,25 mm (SCF = 2,6).

- Premium-säde: 0,4 mm (SCF = 2,1).

Kuormanjakelun parannukset:

- Pidennetty kierteen kytkentäpituus

- Muokattu kierreprofiili tasaista kuormitusta varten

- Hallittu kierteiden juoksevuusgeometria

Sinetin käyttöliittymän uudelleensuunnittelu

Progressiivinen puristusgeometria:

Perinteinen tasainen puristus aiheuttaa jännityskeskittymiä. FEA-optimoidussa progressiivisessa puristussuunnittelussamme on seuraavat ominaisuudet:

- Porrastetut kosketuspinnat kuormituksen jakaminen suuremmille alueille

- Hallitut muodonmuutosalueet tiivisteen puristumisen estäminen

- Optimoitu urageometria tiivisteen eheyden säilyttäminen paineen alaisena

Kaapelin sisääntulon stressinpoisto

Joustavat siirtymävyöhykkeet:

- Valvotut joustavuusjaksot kaapelin liikkeen vaimentaminen

- Porrastetut jäykkyyden siirtymät äkillisten kuormituksen muutosten estäminen

- Integroitu vedonpoisto vähentää kaapelin ja liitoskohdan rajapintaan kohdistuvia rasituksia

Valmistusprosessin optimointi

FEA-analyysi ohjaa myös valmistuksen parantamiseen:

Pintakäsittelyn valvonta:

- Kierteen juuren pinnan viimeistely Ra ≤ 0,8μm

- Hallittu työkalun geometria estää jännityskeskittymät

- Koneistuksen jälkeiset jännityksenpoistoprosessit

Laadunvalvonnan integrointi:

- Rasitusherkkyysanalyysiin perustuvat mittatoleranssit

- Kriittisten mittojen tarkastuspöytäkirjat

- Tilastollinen prosessinohjaus jännityskriittisille ominaisuuksille

Suorituskyvyn validointi todellisessa maailmassa

Kun nämä FEA:n ohjaamat parannukset oli toteutettu, seurasimme kenttäkäytön suorituskykyä yli 50 000 kaapeliläpiviennin osalta kolmen vuoden ajan:

Luotettavuuden parantaminen:

- 89% vähentää kierteiden rikkoutumisia

- Tiivistevikoja on vähennetty 67%:llä.

- Kaapelin syöttövirheitä on vähennetty 78%:llä.

- Kentän kokonaisluotettavuus kasvoi 94,2%:stä 99,7%:hen.

Keskeinen oivallus: FEA-analyysin ohjaamat pienet geometriset muutokset parantavat luotettavuutta merkittävästi ilman merkittävää kustannusten nousua.

Päätelmä

Finite Element Analysis on muuttanut kaapeliläpivientien suunnittelun kokemukseen perustuvasta arvailusta tarkkuustekniikaksi. Tunnistamalla ja käsittelemällä kolme kriittistä jännityskeskittymäaluetta - kierteiden juuret, tiivisteiden rajapinnat ja kaapelin sisääntulon siirtymät - olemme saavuttaneet ennennäkemättömän korkean luotettavuustason. Tiedot eivät valehtele: FEA:lla optimoidut mallit ovat väsymiskestävyystesteissä jatkuvasti 300-500%:n verran perinteisiä lähestymistapoja parempia. Olipa kyseessä kaapeliläpivientien määrittäminen kriittisiin sovelluksiin tai kenttävikojen tutkiminen, jännityskeskittymien ymmärtäminen FEA-analyysin avulla ei ole vain hyödyllistä, vaan se on välttämätöntä suunnittelun onnistumisen kannalta.

Usein kysytyt kysymykset kaapeliläpivientien FEA-analyysistä

Kysymys: Kuinka tarkka FEA-analyysi on verrattuna kaapeliläpivientien todelliseen suorituskykyyn?

A: FEA-mallimme tarkkuus on 85-95%, kun ne validoidaan venymäliuska- ja kenttämittausten perusteella. Avainasemassa ovat tarkat materiaaliominaisuudet, realistiset reunaehdot ja oikea verkkotiheys jännityskeskittymissä.

K: Mikä on yleisin virhe kaapeliläpivientien FEA-analyysissä?

A: Oletetaan, että materiaalin ominaisuudet ovat yhdenmukaiset ja että valmistusvaihtelut jätetään huomiotta. Todellisissa kaapeliläpivienneissä on pinnankarheutta, jäännösjännityksiä ja mittatoleransseja, jotka vaikuttavat merkittävästi jännityskeskittymiin erityisesti kierteiden juurissa.

Kysymys: Voiko FEA:lla ennustaa kaapeliläpivientien tarkan vikapaikan?

A: Kyllä, FEA ennustaa tarkasti vikaantumisen alkamiskohdat 87% tapauksessa. Särön etenemisreitit voivat kuitenkin vaihdella materiaalin epähomogeenisuudesta ja kuormituksen vaihteluista johtuen, joita yksinkertaistetut mallit eivät ota huomioon.

K: Miten kaapeliläpivientien koko vaikuttaa jännityskeskittymiin?

A: Suuremmissa kaapeliläpivienneissä on yleensä pienempiä jännityskeskittymiä, mikä johtuu geometrian paremmasta skaalautumisesta, mutta kierteiden juurijännitykset pysyvät suhteellisesti samanlaisina. Tiivisteen rajapintaan kohdistuu itse asiassa suurempia jännityksiä suuremmissa koossa lisääntyneiden puristusvoimien vuoksi.

K: Mikä FEA-ohjelmisto on paras kaapeliläpivientien jännitysanalyysiin?

A: ANSYS Mechanical ja SolidWorks Simulation tarjoavat molemmat erinomaisia tuloksia kaapeliläpivientien analysoinnissa. Ohjelmiston valinnan sijaan avainasemassa on verkkojen asianmukainen hienosäätö jännityskeskittymien kohdalla ja materiaaliominaisuuksien tarkka syöttö.

-

Tutustu tähän perustavanlaatuiseen materiaaliominaisuuteen, joka kuvaa poikittaisen venymän suhdetta aksiaaliseen venymään. ↩

-

Tutustu siihen, miten väsymislujuus määrittää materiaalin kyvyn kestää toistuvia kuormitussyklejä rikkoutumatta. ↩

-

Tutustu venymämittareiden periaatteisiin, joita käytetään kohteen venymän mittaamiseen teknisten mallien validoimiseksi. ↩