Johdanto

Kaapelin läpivientimateriaaleista peräisin oleva molekyylikontaminaatio voi tuhota puolijohdekiekot, vaarantaa optiset pinnoitteet ja saastuttaa ultrakorkeatyhjiöjärjestelmät aiheuttaen miljoonien eurojen tuotehäviöitä ja viivästyksiä tutkimuksessa, kun haihtuvat orgaaniset yhdisteet ylittävät kriittiset puhtauskynnykset herkissä valmistusympäristöissä.

PTFE- ja PEEK-kaapeliläpivientimateriaalit osoittavat alhaisimmat kaasunpoistonopeudet <1×10-⁸ torr-L/s-cm² tyhjiösovelluksissa, kun taas erityisesti muotoillut, vähän kaasua tuottavat elastomeerit ja metallikomponentit takaavat luotettavan tiivistysominaisuuden puhdastilaympäristöissä, joissa vaaditaan... ISO-luokan 1-5 puhtausvaatimukset1.

Työskenneltyäni vuosikymmenen ajan puolijohdetehtaiden, ilmailu- ja avaruustekniikan valmistajien ja tutkimuslaitosten kanssa olen oppinut, että oikeiden, vähän kaasuja muodostavien kaapeliläpivientimateriaalien valinnassa ei ole kyse vain eritelmien täyttämisestä, vaan myös saastumisen estämisestä, joka voi pysäyttää kokonaisia tuotantolinjoja tai vaarantaa kriittisiä tutkimusprojekteja.

Sisällysluettelo

- Mikä aiheuttaa kaasunmuodostusta kaapeliläpivientimateriaaleissa?

- Mitkä materiaalit tarjoavat alhaisimmat kaasupäästöt?

- Miten testataan ja mitataan kaasunpoiston suorituskykyä?

- Mitkä ovat eri puhdastilaluokkien vaatimukset?

- Miten valitset kaapeliläpiviennit erittäin korkean tyhjiön sovelluksiin?

- Usein kysytyt kysymykset vähäpäästöisistä kaapeliläpivientimateriaaleista

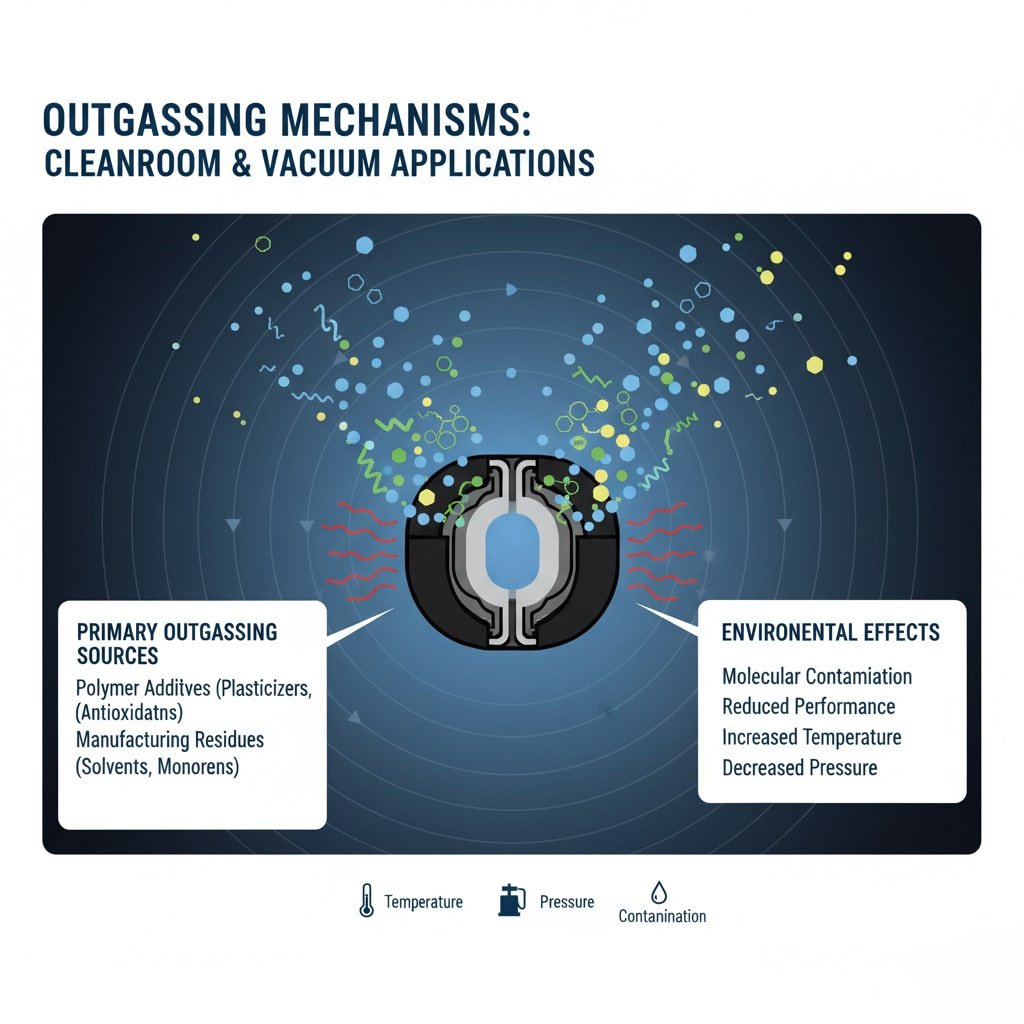

Mikä aiheuttaa kaasunmuodostusta kaapeliläpivientimateriaaleissa?

Uloskaasumekanismien ymmärtäminen on olennaisen tärkeää, kun valitaan sopivia materiaaleja puhdastila- ja tyhjiösovelluksiin.

Outgassing2 syntyy, kun haihtuvat orgaaniset yhdisteet, pehmittimet ja imeytynyt kosteus siirtyvät kaapelin läpivientimateriaaleista ympäröivään ympäristöön, ja päästönopeus kasvaa eksponentiaalisesti lämpötilan kasvaessa ja paineen laskiessa, jolloin syntyy molekyylikontaminaatiota, joka voi vaarantaa herkät prosessit ja laitteet.

Ensisijaiset kaasulähteet

Polymeerien lisäaineet:

- Pehmittimet parantavat joustavuutta, mutta lisäävät kaasunpoistoa.

- Antioksidantit estävät hajoamista, mutta voivat haihtua.

- Jalostuksen apuaineet ja muotinirrotusaineet

- Väriaineet ja UV-stabilisaattorit aiheuttavat päästöjä

Valmistusjäämät:

- Jalostuksessa syntyvät liuotinjäämät

- reagoimattomat monomeerit ja oligomeerit

- Katalyytti- ja initiaattorijäämät

- Käsittelystä johtuva pintakontaminaatio

Työskentelin tohtori Sarah Chenin kanssa, joka oli prosessi-insinööri Piilaaksossa sijaitsevassa puolijohdetehtaassa, jossa tavalliset nailonkaapeliläpiviennit aiheuttivat hiukkaskontaminaatiota luokan 1 puhdastilassa, mikä johti 15%:n tuottohäviöön kehittyneissä logiikkasiruissa.

Ympäristötekijät

Lämpötilan vaikutukset:

- Hengitysnopeus kaksinkertaistuu jokaista 10 °C:n nousua kohden.

- Lämpösykli nopeuttaa haihtuvien aineiden vapautumista

- Korkean lämpötilan kypsennys vähentää pitkän aikavälin päästöjä.

- Aktivoitumisenergia määrittää lämpötilaherkkyyden

Painevaikutus:

- Alhaisempi paine lisää kaasunpoiston liikkeellepanevaa voimaa.

- Tyhjiöolosuhteet estävät imeytymistä

- Molekyylivirtausjärjestelmä vaikuttaa aineensiirtoon

- Pumppausnopeus vaikuttaa tasapainopitoisuuksiin

Ajalliset riippuvuudet:

- Korkean kaasunpoiston alkupurkauksen alkupurkaus

- Potenssilakia seuraava asteittainen lasku

- Pitkän aikavälin vakaan tilan päästöt

- Ikääntymisen vaikutukset materiaalin ominaisuuksiin

Tohtori Chenin tehdas tarvitsi täydellisen materiaalien arviointi- ja valintaprosessin löytääkseen kaapeliläpivientimateriaalit, joiden kaasunpoistonopeus on alle 1 × 10 torr-L/s-cm², jotta niiden kriittiset puhtausvaatimukset voidaan täyttää.

Kontaminaatiomekanismit

Pinta-adsorptio:

- Haihtuvat yhdisteet tiivistyvät kylmille pinnoille

- Molekyylikerrokset kerääntyvät ajan myötä

- Desorptio aiheuttaa sekundaarista saastumista

- Kriittiset pintalämpötilat vaikuttavat tiivistymiseen

Kemialliset reaktiot:

- Uloskaasutut lajit reagoivat prosessikemikaalien kanssa

- Katalyyttiset vaikutukset herkillä pinnoilla

- Optisten komponenttien korroosio ja syövytys

- Haihtumattomien jäämien muodostuminen

Hiukkasten muodostuminen:

- Polymeerin hajoaminen luo hiukkasia

- Lämpöjännitys aiheuttaa materiaalin irtoamista

- Mekaaninen kuluminen tuottaa roskia

- Sähköstaattinen vetovoima tiivistää hiukkasia

Mitkä materiaalit tarjoavat alhaisimmat kaasupäästöt?

Materiaalin valinta on ratkaisevan tärkeää, kun halutaan saavuttaa erittäin alhainen kaasunpoistokyky vaativissa sovelluksissa.

PTFE-, PEEK- ja PPS-polymeerit tarjoavat alle 1×10-⁸ torr-L/s-cm²:n kaasuuntumisnopeuden, kun taas erikoiskäsitellyt EPDM- ja FKM-elastomeerit tarjoavat tiivistysominaisuuksia alle 1×10-⁷ torr-L/s-cm²:n nopeudella, ja sähkökiillotetut ruostumattomasta teräksestä valmistetut komponentit edistävät mahdollisimman vähäistä kontaminaatiota tyhjiöjärjestelmissä.

Polymeerimateriaalin suorituskyky

Erittäin vähän kaasuja tuottavat polymeerit:

| Materiaali | Uloskaasun määrä (torr-L/s-cm²) | Lämpötilan raja | Tärkeimmät edut | Sovellukset |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Kemiallisesti inertti, alhainen kitka | UHV, puolijohde |

| PEEK | <5×10-⁹ | 250°C | Korkea lujuus, säteilynkestävä | Ilmailu- ja avaruusala, tutkimus |

| PPS | <1×10-⁸ | 220°C | Hyvä kemiallinen kestävyys | Autoteollisuus, elektroniikka |

| PI (polyimidi) | <2×10-⁸ | 300°C | Korkean lämpötilan vakaus | Avaruussovellukset |

Elastomeerivaihtoehdot:

- Vähän kaasuuntuva EPDM: <1×10-⁷ torr-L/s-cm².

- Erikoiskäsitelty FKM: <5×10-⁷ torr-L/s-cm².

- Perfluoroelastomeeri: <1×10-⁸ torr-L/s-cm².

- Silikoni (vähän kaasuja muodostava laatu): <1×10-⁶ torr-L/s-cm²: <1×10-⁶ torr-L/s-cm².

Metallikomponenttia koskevat näkökohdat

Ruostumattoman teräksen laadut:

- 316L sähkökiillotettu: <1×10-¹⁰ torr-L/s-cm².

- 304 vakioviimeistely: <1×10-⁹ torr-L/s-cm².

- Passivointikäsittely vähentää kaasujen muodostumista

- Pinnan karheus vaikuttaa päästöjen määrään

Vaihtoehtoiset metallit:

- Alumiiniseokset, joissa on anodisoitu pinta

- Titaani syövyttäviä ympäristöjä varten

- Inconel korkean lämpötilan sovelluksiin

- Kupari sähköteknisiä erityisvaatimuksia varten

Muistan työskennelleeni Hansin, tyhjiöjärjestelmäinsinöörin, kanssa tutkimuslaitoksessa Münchenissä Saksassa, jossa tarvittiin kaapeliläpivientejä hiukkaskiihdyttimen sädelinjaan, joka vaati erittäin korkean tyhjiön olosuhteita, jotka olivat alle 1×10-¹¹ torr.

Hansin sovelluksessa tarvittiin täysmetallisia kaapeliläpivientejä, joissa oli PTFE-eristys ja erikoiskäsitellyt tiivisteet, jotta vaaditut alipainetasot saavutettaisiin sähköisestä suorituskyvystä tinkimättä.

Jalostuksen ja hoidon vaikutukset

Pinnan valmistelu:

- Sähkökiillotus vähentää pinta-alaa

- Kemiallinen puhdistus poistaa epäpuhtaudet

- Passivointikäsittelyt parantavat vakautta

- Kontrolloidun ilmakehän käsittely

Lämpökunnostus:

- Tyhjiöpaistaminen kohotetussa lämpötilassa

- Poistaa haihtuvat yhdisteet ja kosteuden

- Nopeutettu vanhentaminen vakauden varmistamiseksi

- Laadunvalvonnan varmennustestaus

Laadunvarmistus:

- Materiaalien sertifiointi ja jäljitettävyys

- Erätestaus kaasunpoistokyvyn testaamiseksi

- Tilastollinen prosessinohjaus

- Kontaminaatiovapaa pakkaus ja käsittely

Miten testataan ja mitataan kaasunpoiston suorituskykyä?

Standardoidut testausmenetelmät takaavat luotettavan kaasunpoistonopeuden mittaamisen materiaalin kelpuuttamista varten.

ASTM E5953 ja NASA SP-R-0022A tarjoavat standardoidut testimenetelmät kokonaismassahäviön (TML) ja kerättyjen haihtuvien tiivistyvien materiaalien (CVCM) mittaamiseksi, ja niiden hyväksymiskriteerit ovat TML <1,0% ja CVCM <0,1% avaruusalussovelluksia varten, kun taas standardissa ASTM F1408 mitataan tyhjiösovellusten kaasunpoistonopeuksia.

Standarditestimenetelmät

ASTM E595 Seulontatesti:

- 24 tunnin altistus 125 °C:ssa tyhjiössä

- Mittaa kokonaismassahäviön (TML)

- Kerää haihtuvat tiivistyvät aineet (CVCM).

- Avaruussovellusten hyväksymis-/hylkäämisperusteet

- Laajalti hyväksytty teollisuusstandardi

ASTM F1408 Nopeuden mittaus:

- Jatkuva kaasunpoistonopeuden seuranta

- Lämpötila- ja aikariippuvuuden karakterisointi

- Soveltuu tyhjiöjärjestelmän suunnitteluun

- Tarjoaa kineettisiä tietoja mallintamista varten

Mukautetut testiprotokollat:

- Sovelluskohtaiset lämpötilaprofiilit

- Pitkäkestoinen testaus

- Kaasujen kemiallinen analyysi

- Saastumisherkkyyden arviointi

Testauslaitteet ja -menettelyt

Tyhjiöjärjestelmät:

- Erittäin korkean tyhjiön testikammiot

- Jäännöskaasuanalysaattorit (RGA)

- Nelipoliset massaspektrometrit

- Paineen mittausjärjestelmät

Näytteen valmistelu:

- Hallittu leikkaaminen ja käsittely

- Pinta-alan mittaus

- Esikäsittelymenettelyt

- Kontaminaation ehkäisyprotokollat

Tietojen analysointi:

- Kaasupäästöjen määrän laskelmat

- Tulosten tilastollinen analyysi

- Lämpötilavaikutusten Arrhenius-mallinnus

- Elinikäennusteet ja ekstrapolointi

Laadunvalvontasovellukset

Materiaalin kelpoisuus:

- Toimittajan sertifiointivaatimukset

- Erästä toiseen tapahtuva johdonmukaisuuden todentaminen

- Prosessin validointitestaus

- Pitkän aikavälin vakauden arviointi

Tuotannon seuranta:

- Tilastolliset näytteenottosuunnitelmat

- Suuntausanalyysi ja valvontakaaviot

- Vaatimustenvastaisuuksien tutkinta

- Jatkuvan parantamisen ohjelmat

Bepto ylläpitää kumppanuuksia sertifioitujen testauslaboratorioiden kanssa, jotta voimme tarjota kattavan kaasunpoiston karakterisoinnin kaikille puhdastila- ja tyhjiöyhteensopiville kaapeliläpivientituotteillemme.

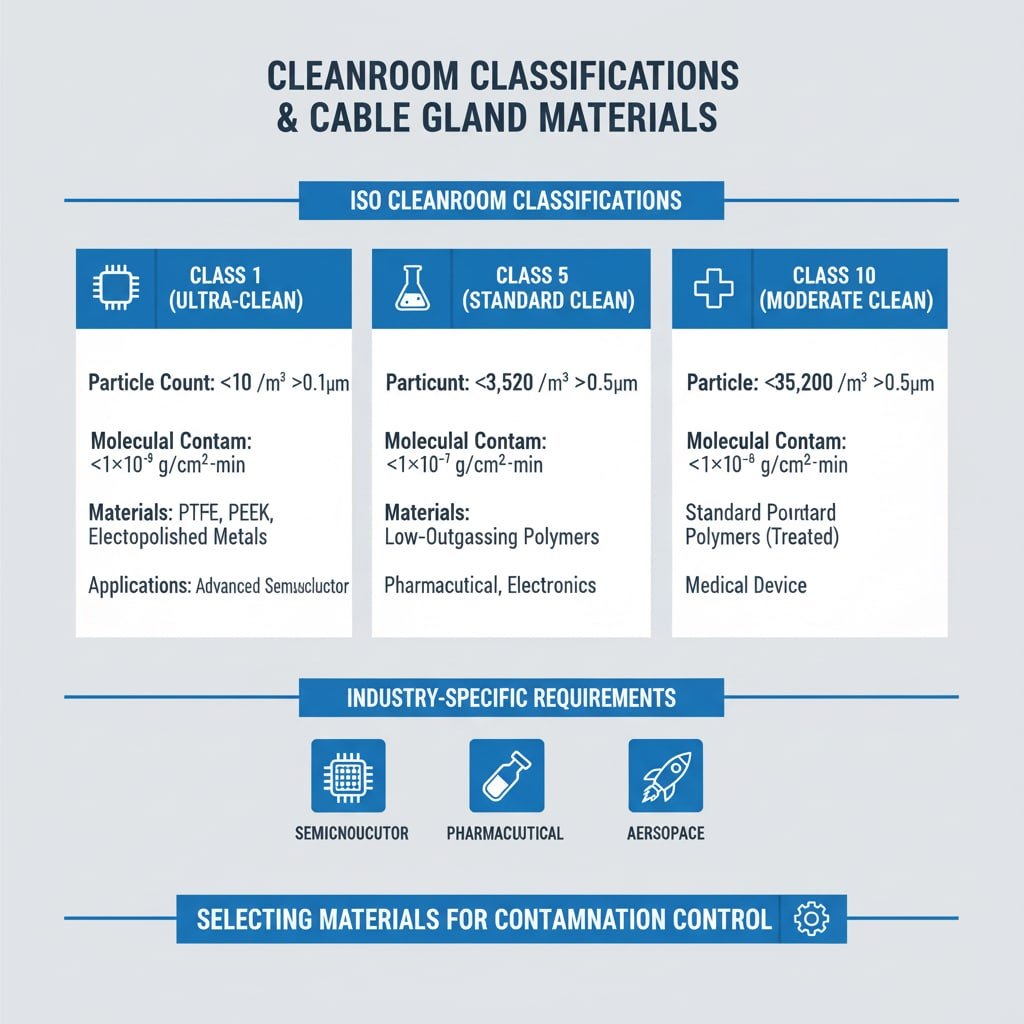

Mitkä ovat eri puhdastilaluokkien vaatimukset?

Puhdastilaluokitukset määräävät erityiset materiaalivaatimukset ja kontaminaationhallintatoimenpiteet.

ISO-luokan 1 puhdastiloissa vaaditaan kaapeliläpivientimateriaaleja, joiden hiukkastuotanto on 0,1μm ja molekyylikontaminaatio <1×10-⁹ g/cm²-min, kun taas luokan 5 ympäristöissä sallitaan korkeammat raja-arvot: 0,5μm ja molekyylikontaminaatio <1×10-⁷ g/cm²-min, kun kyseessä on puolijohde- ja lääketeollisuus.

ISO-puhdastilaluokitukset

Luokan 1 vaatimukset (erittäin puhdas):

- Hiukkasten määrä: >0.1μm.

- Molekulaarinen saastuminen: <1×10-⁹ g/cm²-min.

- Kaapeliläpivientien materiaalit: PTFE, PEEK, sähkökiillotetut metallit

- Sovellukset: Kehittynyt puolijohdelitografia

Luokan 5 vaatimukset (Standard Clean):

- Hiukkasten määrä: >0.5μm.

- Molekulaarinen saastuminen: <1×10-⁷ g/cm²-min.

- Kaapeliläpivientien materiaalit: Vähän kaasuuntuvat polymeerit, käsitellyt metallit.

- Sovellukset: Lääketeollisuus, elektroniikan kokoonpano

Luokan 10 vaatimukset (kohtalainen puhdistus):

- Hiukkasten määrä: >0.5μm.

- Molekulaarinen saastuminen: <1×10-⁶ g/cm²-min.

- Kaapeliläpivientien materiaalit: Vakiopolymeerit, jotka on käsitelty

- Sovellukset: Lääkinnällisten laitteiden valmistus

Toimialakohtaiset vaatimukset

Puolijohteiden valmistus:

- Ilman kautta kulkeutuvan molekyylikontaminaation (AMC) raja-arvot

- Metalli-ionikontaminaatio <1×10¹⁰ atomia/cm².

- Orgaaninen saastuminen <1×10¹⁵ molekyylejä/cm².

- Hiukkaskokojakaumaa koskevat vaatimukset

Farmaseuttinen tuotanto:

- USP-luokan standardit steriilille valmistukselle

- Biokuorman ja endotoksiinin raja-arvot

- Kemiallinen yhteensopivuus puhdistusaineiden kanssa

- Validointi- ja dokumentointivaatimukset

Ilmailu ja puolustus:

- MIL-STD-1246-puhtausasteet

- Avaruusaluksen saastumisen valvontaa koskevat vaatimukset

- Lämpötilavakavuuden testaus

- Pitkäaikainen toimintavarmuus

Työskentelin Ahmedin kanssa, joka johtaa lääkealan tuotantolaitosta Dubaissa, Yhdistyneissä arabiemiirikunnissa. He tarvitsivat kaapeliläpivientiä steriilejä täyttöjä varten, jotka edellyttävät ISO-luokan 5 olosuhteita ja muita bioyhteensopivuusvaatimuksia.

Ahmedin laitos edellytti laajaa materiaalin testausta ja validointia, jotta varmistettiin, että kaapeliläpiviennit täyttävät lääketuotannon puhtaus- ja viranomaisvaatimukset.

Asennusta ja huoltoa koskevat näkökohdat

Asennusprotokollat:

- Puhdastilojen kanssa yhteensopiva pakkaus

- Kontaminaatiosta vapaat käsittelymenetelmät

- Asennusta edeltävä puhdistus ja tarkastus

- Dokumentointi- ja jäljitettävyysvaatimukset

Huoltovaatimukset:

- Määräaikaiset puhdistus- ja tarkastusaikataulut

- Korvauskriteerit ja -menettelyt

- Saastumisen seurantaohjelmat

- Suorituskyvyn todentaminen

Laadunvarmistus:

- Materiaalin sertifiointi ja dokumentointi

- Asennuksen pätevöintimenettelyt (IQ)

- Toimintakelpoisuuden testaus (OQ)

- Suorituskyvyn validointi (PQ)

Miten valitset kaapeliläpiviennit erittäin korkean tyhjiön sovelluksiin?

Erittäin korkean tyhjiön järjestelmät edellyttävät erityisiä kaapeliläpivientien malleja ja materiaaleja, jotta saavutetaan alle 1 × 10 -⁹ torrin paineet.

UHV-kaapeliläpivienneissä on käytettävä täysmetallirakenteita, joissa on PTFE- tai keraaminen eriste, ja niissä on saavutettava vuotonopeus <1×10-¹⁰ atm-cc/s heliumia säilyttäen samalla sähköinen suorituskyky ja tarjoamalla luotettava tiivistys useissa lämpösykleissä -196 °C:n ja +450 °C:n välisissä paistolämpötiloissa.

UHV-suunnitteluvaatimukset

Tyhjiön suorituskyky:

- Peruspaine: saavutettavissa <1×10-⁹ torr.

- Vuodon määrä: <Atm-cc/s heliumia.

- Hengitysnopeus: <L/s-cm².

- Lämpösyklikoiminen: -196°C - +450°C.

Materiaalin valinta:

- 316L ruostumattomasta teräksestä valmistettu rakenne

- PTFE tai keraaminen sähköeristys

- Metallin ja metallin väliset tiivistysliitännät

- Sähkökiillotetut pintakäsittelyt

Suunnitteluominaisuudet:

- Conflat (CF) -laipat UHV-yhteensopivuutta varten

- Veitsenterävä tiivistys kuparitiivisteillä

- Sisäinen tilavuus ja pinta-ala mahdollisimman pieni

- Paistettavissa 450 °C:seen ilmastointia varten

Sähköistä suorituskykyä koskevat näkökohdat

Eristysvaatimukset:

- Korkean jännitteen läpilyöntilujuus

- Pieni vuotovirta <1 nA

- Lämpötilan vakaus toiminta-alueella

- Säteilynkestävyys erityissovelluksia varten

Johtajamateriaalit:

- Hapetonta kuparia vähäisen kaasunmuodostuksen varmistamiseksi

- Hopeointi tai kultaus korroosionkestävyyden varmistamiseksi

- Hallittu lämpölaajenemisen sovittaminen

- Mekaaninen jännityksenpoisto

Suojaus ja EMC:

- Jatkuva suojausreitti läpiviennin läpi

- Matalaimpedanssiset maadoitusliitännät

- Vähäiset sähkömagneettiset häiriöt

- Yhteensopivuus herkkien mittausten kanssa

Sovellusesimerkkejä

Hiukkaskiihdyttimet:

- Erittäin korkeat tyhjiövaatimukset

- Korkean säteilyn ympäristöt

- Tarkka sähköinen suorituskyky

- Pitkän aikavälin luotettavuustarpeet

Pinta-analyysilaitteet:

- Elektronispektroskopiajärjestelmät

- Ionisäteen analysointivälineet

- Pyyhkäisymikroskoopit

- Massaspektrometriset sovellukset

Avaruussimulaatiokammiot:

- Terminen tyhjiötestaus

- Kontaminaatiolle herkät hyötykuormat

- Pitkäkestoiset lennot

- Äärimmäinen lämpötilan vaihtelu

Bepto tarjoaa erikoistuneita UHV-kaapeliläpivientiratkaisuja, jotka on suunniteltu ja testattu erityisesti ultrakorkean tyhjiön sovelluksia varten ja jotka takaavat luotettavan suorituskyvyn vaativimmissakin tutkimus- ja teollisuusympäristöissä.

Päätelmä

Oikeiden kaapeliläpivientimateriaalien valitseminen puhdastila- ja tyhjiösovelluksiin on ratkaisevan tärkeää, jotta voidaan estää kontaminaatio, joka voi vaarantaa herkät prosessit ja laitteet. PTFE ja PEEK tarjoavat alhaisimmat kaasunpoistoasteet erittäin puhtaissa ympäristöissä, kun taas erikoiskäsitellyt elastomeerit tarjoavat tarvittavan tiivistystehon. Puhdastilaluokitusten ja tyhjiövaatimusten ymmärtäminen auttaa varmistamaan oikean materiaalivalinnan, sillä ISO-luokka 1 edellyttää tiukimpia materiaaleja ja UHV-sovellukset vaativat kokonaan metallista valmistusta. Standardoidut testausmenetelmät, kuten ASTM E595, tarjoavat luotettavia kelpoisuustietoja, ja asianmukaiset asennus- ja huoltomenetelmät ylläpitävät suorituskykyä pitkällä aikavälillä. Beptolla yhdistämme laajan materiaaliasiantuntemuksen ja kattavat testausvalmiudet, jotta voimme tarjota kaapeliläpivientiratkaisuja, jotka täyttävät vaativimmatkin puhtaus- ja tyhjiövaatimukset. Muista, että investoimalla oikeisiin, vähän kaasuja muodostaviin materiaaleihin jo tänään estetään kalliit saastumisongelmat ja tuotannon viivästymiset huomenna! 😉 😉

Usein kysytyt kysymykset vähäpäästöisistä kaapeliläpivientimateriaaleista

K: Minkälainen kaasunpoistonopeus tarvitaan puhdastilan kaapeliläpivientien osalta?

A: ISO-luokan 1 puhdastiloissa vaaditaan alle 1 × 10 -⁹ g/cm²-min, kun taas luokan 5 ympäristöissä sallitaan jopa 1 × 10 -⁷ g/cm²-min. PTFE- ja PEEK-materiaalit täyttävät yleensä nämä vaatimukset asianmukaisella käsittelyllä ja käsittelyllä.

K: Voidaanko vakiokaapeliläpivientejä käyttää tyhjiösovelluksissa?

A: Tavanomaiset kaapeliläpiviennit, joissa on tavanomaisia elastomeerejä ja käsittelemättömiä pintoja, eivät sovellu tyhjiösovelluksiin, koska ne kaasuuntuvat voimakkaasti. Alle 1×10-⁶ torrin paineissa tarvitaan erityisiä vähän kaasuja muodostavia materiaaleja ja tyhjiöyhteensopivia malleja.

K: Miten testaan kaapeliläpivientimateriaalien kaasunpoistokykyä?

A: Käytä ASTM E595 -standardia seulontatesteissä, joissa mitataan kokonaismassahäviötä (TML) ja kerättyjä haihtuvia tiivistyviä aineita (CVCM). Tyhjiösovelluksia varten ASTM F1408 tarjoaa kaasunpoistonopeuden mittauksia. Hyväksy kriittisiin sovelluksiin materiaalit, joiden TML <1,0% ja CVCM <0,1%.

K: Mitä eroa on puhdastila- ja tyhjiökaapeliläpivientivaatimusten välillä?

A: Puhdastilasovelluksissa keskitytään hiukkasten muodostumiseen ja molekyylikontaminaatioon ilmakehän paineessa, kun taas tyhjiösovelluksissa korostetaan kaasunpoiston määrää ja tiiviyttä alennetussa paineessa. Tyhjiöjärjestelmät edellyttävät tyypillisesti tiukempia materiaalierittelyjä ja kokonaan metallista valmistusta.

Kysymys: Kuinka kauan vähän kaasuja päästävät kaapeliläpiviennit säilyttävät suorituskykynsä?

A: Oikein valitut ja asennetut, vähän kaasuja päästävät kaapeliläpiviennit säilyttävät suorituskykynsä 5-10 vuotta puhdastiloissa ja 10-20 vuotta tyhjiöjärjestelmissä. Säännöllinen valvonta ja huolto laitoksen protokollien mukaisesti varmistaa, että puhtausvaatimuksia noudatetaan jatkuvasti.

-

Tutustu viralliseen ISO 14644-1 -standardiin, jossa määritellään ilman puhtauden luokittelu hiukkaspitoisuuden mukaan puhdastiloissa. ↩

-

Ymmärrä kaasujen uloskaasun tieteelliset periaatteet ja ymmärrä, miksi se on kriittinen tekijä korkeatyhjiö- ja puhdastilaympäristöissä. ↩

-

Tutustu ASTM E595-standardin yksityiskohtiin, joka on ensisijainen testimenetelmä materiaalien kaasuuntumisominaisuuksien mittaamiseen tyhjiössä. ↩