Johdanto

Kierteen hankautuminen1 ruostumattomasta teräksestä valmistetuissa kaapeliläpivienneissä aiheuttaa katastrofaalisen kiinnijuuttumisen asennuksen aikana, mikä edellyttää tuhoisaa poistamista, kallista vaihtoa ja mahdollista laitevauriota. Kiinnijuuttuminen lisää asennusaikaa 300-500%:llä ja aiheuttaa turvallisuusriskin, kun teknikot kohdistavat liiallista voimaa kiinnijuuttuneisiin kierteisiin, jotka voivat yhtäkkiä irrota suurissa vääntömomenttikuormissa.

Ruostumattomasta teräksestä valmistetut 316L-kaapeliläpiviennit kestävät paremmin kierteiden puristumista kuin 304-lajit, mikä johtuu korkeammasta molybdeenipitoisuudesta ja alhaisemmasta työkarkaisunopeudesta. ruostumattomat duplex-teräkset2 kuten 2205 tarjoavat poikkeuksellisen kitkasulkeuman kestävyyden tasapainoisen austeniitti-ferriittimikrostruktuurin ansiosta, ja erikoistuneet kitkasulkeumanestokäsittelyt voivat vähentää kitkasulkeuman taipumusta 80-90% kaikilla ruostumattoman teräksen laaduilla.

Tutkittuani viime vuosikymmenen aikana satoja kierteiden irtoamisvikoja meri-, kemian- ja offshore-laitteistoissa olen oppinut, että materiaalivalinta ja pintakäsittely ovat ensisijaisia tekijöitä, jotka määrittelevät, eteneekö asennus sujuvasti vai tuleeko siitä kallis painajainen, joka vaatii erikoistyökaluja ja mahdollisen laitteiston vaihtoa.

Sisällysluettelo

- Mikä aiheuttaa ruostumattomasta teräksestä valmistettujen kaapeliläpivientien kierteiden syöpymistä?

- Miten eri ruostumattoman teräksen laatuja verrataan syöpymisen kestävyyden suhteen?

- Mitkä pintakäsittelyt ja pinnoitteet estävät kierteiden irtoamisen?

- Miten asennustekniikat vaikuttavat kierteiden syöpymisriskiin?

- Millä testausmenetelmillä arvioidaan kierteiden puristuskestävyyttä?

- Usein kysytyt kysymykset ruostumattomasta teräksestä valmistettujen kaapeliläpivientien kierteiden rikkoutumisesta

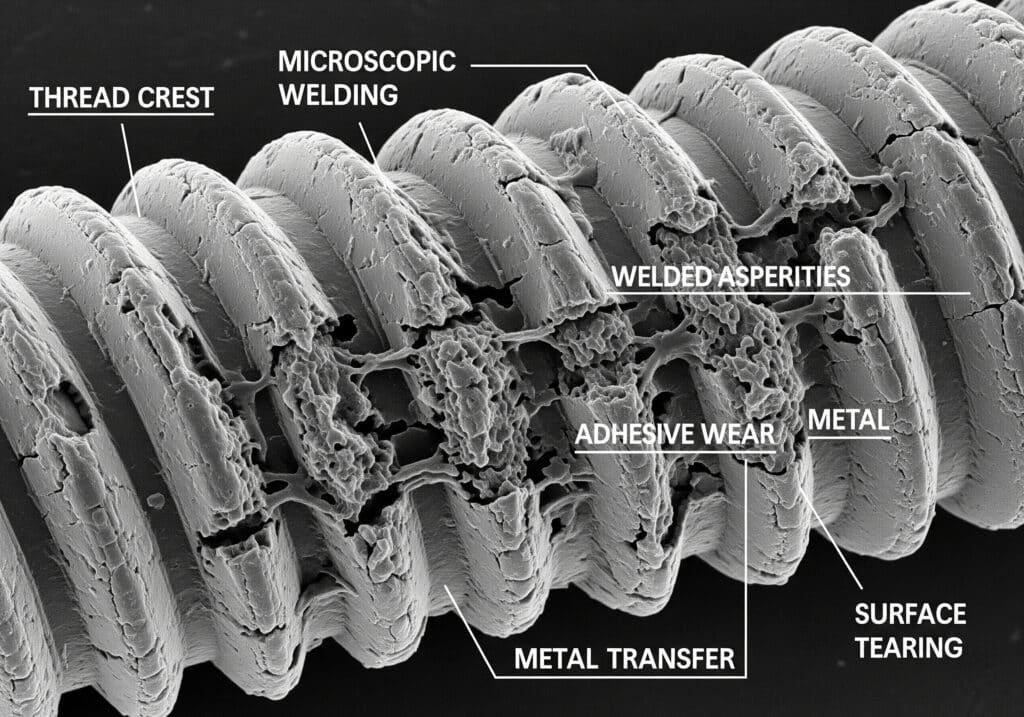

Mikä aiheuttaa ruostumattomasta teräksestä valmistettujen kaapeliläpivientien kierteiden syöpymistä?

Kierteen puristumisen taustalla olevien metallurgisten ja mekaanisten tekijöiden ymmärtäminen paljastaa, miksi ruostumattomasta teräksestä valmistetut kaapeliläpiviennit ovat erityisen alttiita tälle vikaantumistavalle.

Ruostumattoman teräksen korkea työkarkaisunopeus, alhainen lämmönjohtavuus ja taipumus muodostaa suojaavia oksidikalvoja, jotka rikkoutuvat paineen alaisena, luovat ihanteelliset olosuhteet metallin ja metallin väliselle tartunnalle, ja pinnan karheus, asennusnopeus ja vääntömomentti ovat kriittisiä tekijöitä, jotka määrittelevät kiinnittymisen vakavuuden.

Metallurgiset tekijät

Työn kovettumisen ominaisuudet:

- Austeniittiset ruostumattomat teräkset työskennellä kovasti3 nopeasti

- Muodonmuutos lisää pinnan kovuutta merkittävästi

- Kovettuneet pinnat lisäävät kitkakertoimia.

- Asteittainen vaurioituminen kiihtyy asennuksen aikana

Lämpöominaisuudet:

- Alhainen lämmönjohtavuus sitoo kitkalämpöä.

- Lämpötilan nousu nopeuttaa liiman kulumista

- Lämpölaajeneminen aiheuttaa häiriösovituksia

- Lämpövaikutusalueet ovat alttiimpia kuumuudelle.

Pintakemia:

- Passiivinen oksidikerros suojaa korroosiolta

- Oksidin hajoaminen paljastaa reaktiiviset metallipinnat

- Tuoreet metallipinnat tarttuvat helposti paineen alaisena

- Kemiallinen yhteensopivuus vaikuttaa hankautumistaipumukseen

Mekaaniset tekijät

Kierregeometria:

- Terävät kierteiden harjanteet keskittävät rasitusta

- Huono kierteen viimeistely lisää pinnankarheutta

- Mittatoleranssit vaikuttavat kosketuspaineeseen

- Kierteen nousu vaikuttaa kosketuspinta-alaan

Asennusparametrit:

- Liiallinen asennusnopeus tuottaa lämpöä

- Korkea vääntömomentti lisää kosketuspainetta

- Virheellinen kohdistus aiheuttaa epätasaista kuormitusta

- Saastuminen toimii hankaavina hiukkasina

Yhteystiedot Ehdot:

- Metalli-metalli-kosketus ilman voitelua

- Pinnan karheus vaikuttaa todelliseen kosketuspinta-alaan

- Normaali voimajakauma vaihtelee geometrian mukaan

- Liukunopeus vaikuttaa kitkalämmitykseen

Työskentelin Pohjanmerellä sijaitsevan merituulipuiston kunnossapitopäällikkö Larsin kanssa, kun heillä oli vakavia ongelmia 304 ruostumattomasta teräksestä valmistettujen kaapeliläpivientien kanssa turbiinien sähköjärjestelmissä, mikä vaati erikoistyökaluja ja aiheutti huomattavia asennuksen viivästymisiä.

Larsin tiimi dokumentoi, että 25%:ssä 304 ruostumattomasta teräksestä valmistettujen kaapeliläpivientien asennuksissa esiintyi jonkinasteista kierteiden hankautumista, ja 8%:ssä kaapeliläpivienti oli poistettava ja vaihdettava kokonaan, mikä johti huomattaviin kustannusylityksiin ja projektin viivästymiseen.

Ympäristövaikutukset

Syövyttävät ympäristöt:

- Kloridialtistus nopeuttaa oksidien hajoamista

- Happamat olosuhteet edistävät pintahyökkäystä

- Galvaaniset kytkentävaikutukset erilaisten metallien kanssa

- Halkeamakorroosio langan juurissa

Lämpötilan vaikutukset:

- Kohonneet lämpötilat heikentävät materiaalin lujuutta

- Lämpösyklien aikana syntyy jännityskeskittymiä

- Erotteleva laajeneminen vaikuttaa kierteiden kiinnittymiseen

- Korkeat lämpötilat nopeuttavat liimausprosesseja

Saastumisen vaikutus:

- Hiontahiukkaset lisäävät pinnan vaurioitumista

- Kemiallinen saastuminen vaikuttaa pintakemiaan

- Kosteus edistää korroosiota ja oksidien muodostumista.

- Vieraat materiaalit toimivat jännityskeskittyminä

Miten eri ruostumattoman teräksen laatuja verrataan syöpymisen kestävyyden suhteen?

Eri ruostumattomien teräslaatujen kattava analyysi paljastaa merkittäviä eroja kierteiden puristuskestävyydessä kaapeliläpivientisovelluksissa.

Ruostumaton teräs 316L tarjoaa 40-60% paremman hankauskestävyyden kuin 304, koska sen 2-3%-molybdeenipitoisuus vähentää työkarkaisua ja parantaa pinnan vakautta, kun taas duplex-laadut, kuten 2205, tarjoavat poikkeuksellista kestävyyttä tasapainoisen mikrorakenteen ansiosta, ja superausteniittiset laadut, kuten 254 SMO, tuottavat ensiluokkaista suorituskykyä, mutta kriittisissä sovelluksissa huomattavasti korkeammat kustannukset.

Austeniittisen ruostumattoman teräksen vertailu

Arvosanan suoritusluokitus:

| Luokka | Ärsyttävä vastarinta | Molybdeenipitoisuus | Työn kovettumisaste | Kustannustekijä | Sovellukset |

|---|---|---|---|---|---|

| 304 | Huono | 0% | Korkea | 1.0x | Yleinen käyttötarkoitus |

| 304L | Huono-Hyvä | 0% | Korkea | 1.1x | Hitsatut sovellukset |

| 316 | Hyvä | 2-3% | Kohtalainen | 1.4x | Meriympäristöt |

| 316L | Hyvä | 2-3% | Kohtalainen | 1.5x | Kemiallinen käsittely |

| 317L | Erittäin hyvä | 3-4% | Matala-Mittainen | 2.0x | Korkea kloridipitoisuus |

| 254 SMO | Erinomainen | 6% | Matala | 4.0x | Vaikeat olosuhteet |

304 vs 316L suorituskyvyn analyysi

304 ruostumatonta terästä:

- Suuri työkovettumistaipumus

- Pinnan nopea kovettuminen muodonmuutoksessa

- Rajoitettu korroosionkestävyys kloridiympäristöissä

- Taloudellisin vaihtoehto, mutta suurin hankautumisriski

Haavaominaisuudet:

- Kouristukset tapahtuvat suhteellisen pienillä vääntömomenteilla

- Asteittainen vaurioituminen asennuksen aikana

- Vaikea irrotus, kun hankautuminen on alkanut

- Korkea vikaantumisaste merisovelluksissa

316L ruostumatonta terästä:

- Molybdeenin lisäys parantaa hankauskestävyyttä

- Alempi työkarkaisunopeus kuin 304

- Parempi pinnan vakaus muodonmuutosten aikana

- Parannettu korroosionkestävyys

Suorituskyvyn edut:

- 40-60% vähentynyt hankautuminen

- Suurempi asennusvääntömomentti

- Parempi suorituskyky kloridiympäristöissä

- Parempi pitkän aikavälin luotettavuus

Ruostumattoman Duplex-teräksen suorituskyky

2205 Duplex-luokka:

- Tasapainoinen austeniitti-ferriittinen mikrorakenne

- Poikkeuksellinen hankauskestävyys

- Korkea lujuus vähentää muodonmuutoksia

- Erinomainen korroosionkestävyys

Mikrorakenteelliset edut:

- Ferriittivaihe kestää työkovettumista

- Austeniitti antaa sitkeyttä

- Tasapainotettu rakenne minimoi liiman kulumisen

- Erinomainen pinnan vakaus

2507 Super Duplex:

- Ensiluokkainen hankauskestävyys

- Äärimmäinen korroosionkestävyys

- Korkea lujuus ja kovuus

- Vain erikoissovellukset

Muistan työskennelleeni Ahmedin kanssa, joka oli projekti-insinööri Saudi-Arabiassa sijaitsevassa petrokemian kompleksissa, jossa äärimmäiset lämpötilat ja syövyttävät olosuhteet edellyttivät kaapeliläpivientiä, jolla oli poikkeuksellinen kestävyys syöpymistä vastaan kriittisissä prosessinohjausjärjestelmissä.

Ahmedin laitos suoritti laajoja testejä, joissa verrattiin 304-, 316L- ja 2205-laatuja, ja havaittiin, että duplex 2205 -kaapeliläpiviennit eliminoivat kokonaan syöpymishäiriöt ja tarjosivat samalla ylivoimaisen korroosionkestävyyden ankarassa rikkivety-ympäristössä.

Erikoislaadut ja -seokset

Superausteniittiset laadut:

- 254 SMO (6%-molybdeeni)

- AL-6XN (6% molybdeeni + typpi)

- Poikkeuksellinen hankauskestävyys

- Palkkiokustannuksia koskevat näkökohdat

Saostuskarkaisuasteet:

- 17-4 PH ja 15-5 PH

- Korkea lujuus lämpökäsittelyn jälkeen

- Kohtalainen syöpymiskestävyys

- Erikoistuneet sovellukset

Nikkelipohjaiset seokset:

- Inconel 625 ja Hastelloy C-276

- Erinomainen hankauskestävyys

- Äärimmäisissä ympäristöissä toimiminen

- Kustannuksiltaan korkeimmat vaihtoehdot

Mitkä pintakäsittelyt ja pinnoitteet estävät kierteiden irtoamisen?

Erilaiset pintakäsittelyt ja pinnoitteet parantavat merkittävästi ruostumattomasta teräksestä valmistettujen kaapeliläpivientien kierteiden puristuskestävyyttä.

Sähkökiillotus4 vähentää hankautumisriskiä 60-70% pinnan tasoittamisen ja tehostetun passivoinnin ansiosta, kun taas PTFE-pohjaiset kuivakalvon voiteluaineet vähentävät hankautumista 80-90%, hopeointi tarjoaa erinomaiset hankautumisenesto-ominaisuudet korkeissa lämpötiloissa ja erikoistuneet kiinnittymisenestoyhdisteet mahdollistavat turvallisen asennuksen ja irrotuksen myös pitkäaikaisen käytön jälkeen korroosiota aiheuttavissa ympäristöissä.

Sähkökiillotuskäsittely

Prosessin edut:

- Poistaa pinnan epätasaisuudet ja upotetut hiukkaset.

- Luo yhtenäisen passiivisen kerroksen

- Vähentää pinnankarheutta 50-75%:llä.

- Parantaa korroosionkestävyyttä

Särönkestävyyden parantaminen:

- 60-70% syöpymisalttiuden väheneminen

- Tasaisempi kierteiden kiinnittyminen

- Pienemmät asennusvääntömomenttivaatimukset

- Parempi pinnan voitelukyky

Sovelluksen näkökohdat:

- 15-25%:n kustannusten nousu

- Käsittelyaikavaatimukset

- Geometriset rajoitukset

- Laadunvalvonnan vaatimukset

Kuivakalvovoitelupinnoitteet

PTFE-pohjaiset pinnoitteet:

- Molybdeenidisulfidi + PTFE-matriisi

- Lämpötila-alue: -200°C - +260°C

- Kitkakerroin: 0.05-0.15

- Erinomainen kemiallinen kestävyys

Suorituskykyominaisuudet:

- 80-90% jyrsinnän vähentäminen

- Itsevoitelevat ominaisuudet

- Märkävoiteluainetta ei tarvita

- Pitkän aikavälin tehokkuus

Soveltamismenetelmät:

- Ruiskutus

- Dip-pinnoitusprosessi

- Hallittu paksuuden levitys

- Kovettumisvaatimukset

Metallien pinnoitusjärjestelmät

Hopeointi:

- Erinomaiset antigallage-ominaisuudet

- Korkean lämpötilan kestävyys (jopa 500 °C)

- Hyvä sähkönjohtavuus

- Korroosionkestävyyden rajoitukset

Nikkelipinnoitus:

- Kohtalainen paraneminen

- Hyvä korroosiosuojaus

- Taloudellinen vaihtoehto

- Laaja lämpötila-alue

Sinkki-nikkeliseos:

- Erinomainen korroosionkestävyys

- Hyvä syöpymisenkestävyys

- Autoteollisuuden standardi

- Ympäristönäkökohdat

Anti-Seize-yhdisteet

Kuparipohjaiset yhdisteet:

- Perinteinen kiinnittymisenestoliuos

- Lämpötila-alue: -30°C - +1000°C

- Erinomainen syöpymisen esto

- Galvaaninen korroosio

Nikkelipohjaiset yhdisteet:

- Ei galvaanisia ongelmia ruostumattoman teräksen kanssa

- Korkean lämpötilan kestävyys

- Saatavana elintarvikekelpoisia formulaatioita

- Ensiluokkaiset suorituskykyominaisuudet

Keraamiset yhdisteet:

- Erittäin korkeiden lämpötilojen kestävyys

- Kemiallisesti inertti

- Ei metallikontaminaatiota

- Erikoistuneet sovellukset

Miten asennustekniikat vaikuttavat kierteiden syöpymisriskiin?

Oikeat asennustekniikat vähentävät merkittävästi kierteiden hankautumisriskiä materiaaliluokasta tai pintakäsittelystä riippumatta.

Hallittu asennusnopeus alle 10 kierrosta minuutissa, kierteiden asianmukainen voitelu, tarkka vääntömomentin hallinta ja oikea kierteiden kiinnitys vähentävät 70-80%:n aiheuttamaa puristumisriskiä, kun taas nopea asennus, kuiva kokoonpano, liiallinen vääntömomentti ja väärä suuntaus luovat ihanteelliset olosuhteet kierteiden puristumiselle jopa puristumista kestävissä materiaaleissa, kuten ruostumattomassa 316L- tai duplex-teräksessä.

Asennus Nopeuden säätö

Kriittiset nopeusrajoitukset:

- Käsiasennus: enintään 2-5 kierrosta minuutissa

- Sähkötyökalujen asennus: 5-10 RPM maksimi

- Suuret nopeudet tuottavat liikaa lämpöä

- Lämmön kertyminen nopeuttaa hankausprosessia

Nopeudensäätömenetelmät:

- Muuttuvanopeuksiset sähkötyökalut

- Vääntömomenttia rajoittavat laitteet

- Manuaalinen asennus kriittisiin sovelluksiin

- Koulutus ja menettelyjen noudattaminen

Lämmöntuotantotekijät:

- Asennusnopeus ensisijainen tekijä

- Kierteen nousu vaikuttaa lämmöntuottoon

- Materiaalin lämpöominaisuudet

- Ympäristön lämpötilaa koskevat näkökohdat

Voiteluvaatimukset

Voiteluaineen valinta:

- Kiinnittymisenestoyhdisteet suositeltavat

- Vaaditaan korkean lämpötilan kykyä

- Kemiallinen yhteensopivuus olennainen

- Elintarvikelaatua koskevat vaatimukset soveltuvin osin

Soveltamismenetelmät:

- Kierteen pinnoitus ennen kokoonpanoa

- Levitys siveltimellä tai ruiskulla

- Johdonmukainen kattavuus kriittinen

- Ylimääräinen poisto tärkeää

Suorituskyvyn edut:

- 60-80% puristumisen vähentäminen

- Pienempi asennusvääntömomentti

- Helpompi purkaminen

- Pidennetty käyttöikä

Vääntömomentin ohjaus ja valvonta

Vääntömomentin tekniset tiedot:

- Noudata valmistajan suosituksia

- Materiaalikohtaiset vaatimukset

- Kokoriippuvaiset arvot

- Ympäristötekijöiden mukautukset

Vääntömomentin mittaus:

- Tarvitaan kalibroituja vääntömomenttityökaluja

- Säännöllinen kalibroinnin tarkastus

- Dokumentointivaatimukset

- Laadunvalvontamenettelyt

Asennuksen valvonta:

- Vääntömomentin ja kulman suhteet

- Äkilliset vääntömomentin lisäykset viittaavat ongelmiin

- Pysäytä asennus, jos epäillään jumiutumista

- Tarkastus ja korjaavat toimenpiteet

Työskentelin Roberton kanssa, joka oli kunnossapitopäällikkö Barcelonassa, Espanjassa sijaitsevassa kemianteollisuuden laitoksessa, jossa he ottivat käyttöön kattavat asennusmenettelyt, joiden ansiosta kierteiden purkautumistapaukset vähenivät 15%:stä alle 2%:hen kaikissa ruostumattomasta teräksestä valmistetuissa kaapeliläpivientiasennuksissa.

Roberton tiimi kehitti yksityiskohtaiset työohjeet, joissa määritettiin asennusnopeudet, voiteluvaatimukset ja vääntömomenttirajat kullekin kaapeliläpivientikoolle ja materiaalilaadulle, sekä pakollisen koulutuksen ja sertifioinnin kaikille asennusteknikoille.

Laadunvalvontatoimenpiteet

Asennusta edeltävä tarkastus:

- Kierteen kunnon tarkastus

- Pintakäsittelyn eheys

- Mittojen noudattaminen

- Puhtausvaatimukset

Asennusasiakirjat:

- Tallennetut vääntömomenttiarvot

- Asennusnopeuden valvonta

- Voiteluaineen käytön tarkastus

- Teknikon sertifiointi

Asennuksen jälkeinen tarkastus:

- Lopullinen vääntömomentin vahvistus

- Silmämääräinen tarkastus vaurioiden varalta

- Toiminnallinen testaus tarvittaessa

- Pitkän aikavälin seurantaohjelmat

Millä testausmenetelmillä arvioidaan kierteiden puristuskestävyyttä?

Standardoidut testausmenetelmät tarjoavat kvantitatiivisia tietoja, joiden avulla voidaan vertailla kierteiden hankauskestävyyttä eri ruostumattoman teräksen laatujen ja käsittelyjen välillä.

ASTM G1965 vakiotestausmenetelmällä mitataan puristuskestävyyttä kontrolloiduilla pultti-mutteri-kokoonpanoilla, joiden vääntömomentti kasvaa, kunnes puristuminen tapahtuu, kun taas muunnetut versiot, joissa käytetään todellisia kaapeliläpivientien geometrioita, antavat merkityksellisempiä tietoja, ja kenttätestaukset todellisissa asennusolosuhteissa validoivat laboratoriotulokset todellisen suorituskyvyn ennustamista varten.

Standarditestimenetelmät

ASTM G196 - Puristuskestävyys:

- Standardoidut pultti-mutteri -testikappaleet

- Hallittu vääntömomentin käyttö

- Takavarikointikynnyksen määrittäminen

- Vertailukelpoisuus

Testausmenettely:

- Näytteiden valmistelu ja käsittely

- Voitelusovellus (jos määritelty)

- Progressiivinen vääntömomentin käyttö

- Takavarikon havaitseminen ja dokumentointi

Tietojen analysointi:

- Kynnysarvot puristusvääntömomentille

- Tulosten tilastollinen analyysi

- Materiaalien luokittelu ja vertailu

- Pintakäsittelyn tehokkuus

Kaapeliläpivientien modifioitu testaus

Varsinainen komponenttien testaus:

- Todelliset kaapeliläpivientien geometriat

- Asiaankuuluvat kierteitä koskevat eritelmät

- Asennusta edustavat olosuhteet

- Suora suorituskyvyn korrelaatio

Testin parametrit:

- Asennusnopeuden simulointi

- Lämpötilan säätö

- Voiteluolosuhteet

- Vääntömomentin mittaustarkkuus

Suorituskykymittarit:

- Kouristuskynnyksen vääntömomentti

- Asennuksen vääntömomentin eteneminen

- Pintavaurioiden arviointi

- Toistettavuuden todentaminen

Kenttätestaus ja validointi

Asennuskokeet:

- Valvotut kenttäasennukset

- Erilaiset ympäristöolosuhteet

- Teknikkojen eri taitotasot

- Pitkän aikavälin suorituskyvyn seuranta

Tiedonkeruu:

- Asennuksen vääntömomenttitiedot

- Galling tapahtuman dokumentointi

- Irrotusmomentin mittaukset

- Pinnan kunnon arviointi

Suorituskyvyn korrelaatio:

- Laboratorio- ja kenttävertailu

- Ympäristötekijöiden validointi

- Asennustekniikan tarkastus

- Ennustavan mallin kehittäminen

Bepto suorittaa kattavat puristuskestävyystestit sekä ASTM G196 -menetelmillä että todellisilla kaapeliläpivientien geometrioilla, jotta asiakkaat saavat luotettavia suorituskykytietoja ja materiaalisuosituksia erityisiä sovelluksia ja asennusvaatimuksia varten.

Laadunvarmistuksen täytäntöönpano

Saapuvan materiaalin testaus:

- Erän todentamistestaus

- Toimittajan pätevyys

- Tilastollinen prosessinohjaus

- Sertifiointivaatimukset

Tuotannon laadunvalvonta:

- Pintakäsittelyn tarkastus

- Kierteen laadun tarkastus

- Mittojen noudattaminen

- Suorituskyvyn validointi

Asiakastuki:

- Asennusmenettelyn kehittäminen

- Koulutusohjelman tuki

- Tekninen dokumentaatio

- Kentän suorituskyvyn seuranta

Päätelmä

Kierteen puristuskestävyys vaihtelee merkittävästi ruostumattomasta teräksestä valmistettujen kaapelitiivisteiden laatuluokkien välillä, sillä 316L on molybdeenipitoisuuden ansiosta 40-60% parempi kuin 304, kun taas duplex-laadut, kuten 2205, tarjoavat poikkeuksellisen hyvän kestävyyden tasapainoisen mikrorakenteen ansiosta. Pintakäsittelyt, kuten sähkökiillotus, PTFE-pinnoitteet ja hopeointi, voivat vähentää hankautumisriskiä 60-90% sovelluksen vaatimuksista riippuen. Oikeat asennustekniikat, mukaan lukien nopeuden säätö, voitelu ja vääntömomentin hallinta, ovat ratkaisevan tärkeitä materiaalivalinnasta riippumatta. ASTM G196 -testaus tarjoaa standardoidut vertailumenetelmät, kun taas kenttävarmennus varmistaa todellisen suorituskyvyn vastaavuuden. Ympäristötekijät, kuten lämpötila, likaantuminen ja syövyttävät olosuhteet, vaikuttavat merkittävästi hankautumisalttiuteen. Bepto tarjoaa kattavaa materiaalivalintaopastusta, pintakäsittelyvaihtoehtoja ja asennustukea, jotta kierteiden hankautumisriskit voidaan minimoida ja varmistaa kaapeliläpivientien luotettava toiminta vaativissa sovelluksissa. Muista, että kierteiden hankautumisen ehkäiseminen oikealla materiaalivalinnalla ja asennustekniikalla on paljon kustannustehokkaampaa kuin takertuneiden komponenttien käsittely kentällä! 😉 😉 .

Usein kysytyt kysymykset ruostumattomasta teräksestä valmistettujen kaapeliläpivientien kierteiden rikkoutumisesta

K: Minkä ruostumattoman teräslaadun kierteiden kestävyys on paras?

A: Duplex 2205 -ruostumattomasta teräksestä saadaan paras kitkan kestävyys, koska sen tasapainoinen austeniitti-ferriittinen mikrorakenne kestää työkarkaisua. Austeniittisten laatujen osalta 316L on huomattavasti parempi kuin 304, kun taas 254 SMO:n kaltaiset superausteniittiset laadut tarjoavat huippuluokan suorituskykyä korkeammilla kustannuksilla.

K: Miten voin estää kierteiden puristumisen kaapeliläpivientien asennuksen aikana?

A: Käytä asianmukaista kiinnityksenestoainetta, asenna pienellä kierrosnopeudella (alle 10 kierrosta minuutissa), noudata määritettyjä vääntömomenttirajoja ja varmista, että kierteet on kohdistettu oikein. PTFE-pohjaiset kuivakalvovoiteluaineet tai sähkökiillotetut pinnat vähentävät jumiutumisriskiä 60-90% verrattuna käsittelemättömiin pintoihin.

K: Voinko poistaa ruostumattomasta teräksestä valmistetun kaapeliläpiviennin vahingoittumatta?

A: Voimakkaasti lohkeilleet kierteet on usein poistettava tuhoavalla tavalla leikkaavilla työkaluilla tai erikoistuneilla ulosvetimillä. Ennaltaehkäisy oikealla materiaalivalinnalla, pintakäsittelyllä ja asennustekniikalla on tehokkaampaa kuin poistoyritys sen jälkeen, kun kierteet ovat puhjenneet.

Kysymys: Mistä tiedän, jos kierteiden jumiutuminen alkaa asennuksen aikana?

A: Tarkkaile äkillisiä vääntömomentin lisäyksiä, nykivää tai epätasaista pyörimistä, epätavallista melua tai liiallista lämmöntuottoa. Keskeytä asennus välittömästi, jos jokin näistä oireista ilmenee, sillä jatkuva pakottaminen pahentaa jumiutumista ja vaikeuttaa irrottamista.

K: Onko kierteiden puristuminen yleisempää meriympäristöissä?

A: Kyllä, kloridille altistuminen meriympäristössä nopeuttaa oksidien hajoamista ja lisää kitkasyöpymisalttiutta erityisesti ruostumattomassa 304-teräksessä. Käytä merisovelluksissa vähintään 316L-luokkaa, ja merivedelle tai suolasuihkulle altistuvissa kriittisissä laitteistoissa kannattaa käyttää duplex-luokkaa.

-

Tutustu kierteiden puristumisen taustalla olevaan metallurgiaan ja pintojen välisen kylmähitsauksen mekanismiin. ↩

-

Tutustu duplex-ruostumattomien terästen ainutlaatuiseen kaksivaiheiseen mikrorakenteeseen, joka antaa niille erinomaisen lujuuden ja kestävyyden. ↩

-

Ymmärrä työstökarkaisun materiaalitieteellinen periaate ja ymmärrä, miksi se tekee ruostumattomasta teräksestä vahvemman mutta alttiimman syöpymiselle. ↩

-

Lue, miten sähkökiillotusprosessi luo mikroskooppisen sileän ja passiivisen pinnan ruostumattomaan teräkseen. ↩

-

Tutustu viralliseen ASTM G196-standardiin, jossa määritellään menettely kierteitettyjen kiinnikkeiden puristuskestävyyden mittaamiseksi. ↩