Tavalliset kaapeliläpiviennit vikaantuvat katastrofaalisesti mekaanisen rasituksen alaisena, jolloin kriittiset järjestelmät jäävät haavoittuviksi juuri silloin, kun niitä eniten tarvitaan. Insinöörit joutuvat kohtaamaan painajaismaisen skenaarion, jossa kaapeliliitännät pettävät paineen alaisena ja aiheuttavat järjestelmän pysäytyksiä, turvallisuusriskejä ja kalliita hätäkorjauksia. Epävarmuus todellisista suorituskykyrajoista todellisissa rasitusolosuhteissa pitää projektipäälliköt hereillä öisin.

Panssaroidut kaapeliläpiviennit osoittavat poikkeuksellista suorituskykyä äärimmäisessä mekaanisessa rasituksessa, säilyttäen IP681 tiivisteen eheys jopa 15 baarin paineessa ja tarjoaa samalla erinomaisen vedonpoisto2 vaativissa teollisuussovelluksissa käytettäviin panssaroituihin kaapeleihin. Kattavat rasitustestit paljastavat, miten oikea suunnittelu ja materiaalivalinta mahdollistavat luotettavan toiminnan olosuhteissa, jotka tuhoavat perinteiset kaapeliläpiviennit.

Olen tehnyt Bepto Connectorilla yli 10 000 tuntia erilaisia panssaroituja kaapeliläpivientimalleja koskevia tiukkoja rasitustestejä, ja olen nähnyt sekä näyttäviä epäonnistumisia että merkittäviä onnistumisia. Kerron kriittiset testitiedot ja tekniset näkemykset, jotka auttavat sinua valitsemaan panssaroidut kaapeliläpiviennit, jotka kestävät vaativimmatkin sovellukset.

Sisällysluettelo

- Miksi panssaroidut kaapeliläpiviennit eroavat toisistaan rasituksessa?

- Miten testaamme panssaroidut kaapeliläpiviennit ääriolosuhteissa?

- Mitkä ovat stressitestien kriittiset suorituskykytulokset?

- Miten eri malleja verrataan toisiinsa todellisissa rasitusolosuhteissa?

- FAQ

Miksi panssaroidut kaapeliläpiviennit eroavat toisistaan rasituksessa?

Kun ymmärrät panssaroitujen ja tavallisten kaapeliläpivientien väliset perustavanlaatuiset suunnitteluerot, selviää, miksi panssaroidut versiot ovat parhaita mekaanisissa rasitusolosuhteissa.

Panssaroiduissa kaapeliläpivienneissä on erikoistuneet kiinnitysmekanismit ja vahvistetut tiivistejärjestelmät, jotka on suunniteltu käsittelemään samanaikaisesti sekä kaapelipanssarointia että äärimmäisiä mekaanisia kuormituksia. Tämä kaksoistoiminto vaatii hienostunutta suunnittelua, jotta tiivisteen eheys säilyy ja samalla saadaan aikaan erinomainen vedonpoisto.

Rakenteellisen suunnittelun edut

Panssaroidut kaapeliläpiviennit sisältävät useita suunnitteluelementtejä, jotka parantavat rasituskestävyyttä:

Monipistekiinnitysjärjestelmä:

- Ensisijainen panssarikiinnike: Jakaa mekaaniset kuormat panssarilankojen välille.

- Toissijainen kaapelinpidin: Tarjoaa rasituksenpoiston sisäisille kaapelinytimille.

- Integroitu suunnittelu: eliminoi jännityskeskittymät

Vahvistettu tiivistysarkkitehtuuri:

- Useita O-rengastiivisteitä: Ylimääräinen tiivistys kriittisiin sovelluksiin

- Progressiivinen pakkaus: Säilyttää tiivisteen eheyden vaihtelevissa kuormituksissa.

- Materiaalin yhteensopivuus: Erikoiselastomeerit ääriolosuhteisiin

Muistan työskennelleeni yhdessä Davidin kanssa, joka oli vanhempi insinööri suuressa merituulipuistossa, jossa vakiokaapeliläpiviennit eivät toimineet toistuvasti turbiinien asennuksissa. Jatkuva tärinä ja tuulikuormituksen aiheuttama mekaaninen rasitus aiheuttivat tiivisteiden rikkoutumisen 6-8 kuukauden kuluessa. Kun he ottivat käyttöön panssaroidun kaapeliläpivientirakenteemme, jossa on integroitu rasituksenpoisto, he saavuttivat yli 5 vuoden huoltovapaan toiminnan jopa Pohjanmeren olosuhteissa.

Materiaalitekniikka stressinsietokykyä varten

Panssaroiduissa kaapeliläpivienneissä käytetyt materiaalit on valittu erityisesti rasituskestävyyden perusteella:

| Komponentti | Standardi kaapeliläpivienti | Panssaroitu kaapeliläpivienti | Stressi etu |

|---|---|---|---|

| Rungon materiaali | Messinki/ruostumaton teräs | Lujitettu ruostumaton teräs | 40% suurempi vetolujuus |

| Tiivistyselementit | Standardi NBR | Korkean suorituskyvyn FKM/EPDM | 300% parempi puristusjoukko3 vastus |

| Kiinnitysmekanismi | Yksi puristusrengas | Monikomponenttinen panssaripuristin | 500% parempi kuormituksen jakautuminen |

| Kierteen muotoilu | Standardi metrinen | Vahvistettu kierreprofiili | 200% suurempi ulosvetovastus |

Kuormanjakomekaniikka

Panssaroidut kaapeliläpiviennit ovat erinomaisia mekaanisten kuormitusten jakamisessa:

Aksiaalisen kuormituksen jakautuminen:

- Panssarin päättyminen: 70-80% panssarilankojen kantamasta kuormasta.

- Kaapelisydämet: 20-30% kuormitusta sisäjohtimiin.

- Tulos: Jännityskeskittymien dramaattinen väheneminen

Radiaalinen kuormituksen hallinta:

- Progressiivinen kiinnitys: Asteittainen puristus estää vaurioitumisen

- Panssarilangan tuki: Yksittäisen langan kiinnitys estää lommahduksen

- Tiivisteen suojaus: Mekaaniset kuormitukset eristetty tiivisteistä.

Miten testaamme panssaroidut kaapeliläpiviennit ääriolosuhteissa?

Kattavassa testausprotokollassamme panssaroidut kaapeliläpiviennit altistetaan olosuhteille, jotka ylittävät huomattavasti tavanomaiset käyttövaatimukset, jotta voidaan määrittää todelliset suorituskykyrajat.

Suoritamme moniakselisia rasituskokeita, mukaan lukien vetokuormitus, puristussyklit, tärinänkestävyys ja painetestaus, joilla simuloidaan yli 20 vuoden kenttäolosuhteita kiihdytetyissä laboratorioympäristöissä. Tämä tiukka lähestymistapa paljastaa suorituskykyominaisuudet, joita on mahdotonta määrittää pelkällä tavanomaisella testauksella.

Vetojännityksen testausprotokolla

Vetotestimme ylittävät alan standardit 300%:llä todellisten vikaantumisrajojen määrittämiseksi:

Testiasetukset:

- Kaapelin erittely: SWA-kaapeli: 4-johtiminen 16mm² SWA-kaapeli

- Lastausnopeus: Enimmäiskuormitus: 50N/minuutti - 5000N

- Pitoaika: 24 tuntia enimmäiskuormituksella

- Mittausparametrit: Siirtymä, tiivisteen eheys, sähköinen jatkuvuus

Suorituskriteerit:

- Läpäisyvaatimus: Säilyttää IP68-tiiviyden 2000N kuormituksella

- Huippuosaamisen kynnysarvo: Säilytä eheys 3500N kuormituksella

- Epäonnistumisen määritelmä: Tiivisteen rikkoutuminen tai mekaaninen vaurio

Suuren petrokemian alan yrityksen testi-insinöörin Marian kanssa kehitimme parannettuja testausprotokollia sen jälkeen, kun hänen laitoksessaan oli ilmennyt kaapelin ulosvetovikoja hätäsulkujen aikana. Muutettu testausjärjestelmä sisältää nyt dynaamisia kuormitussyklejä, jotka simuloivat paremmin todellisia hätäolosuhteita.

Painepyöräilyn kestävyystestaus

Painevaihtelutestit simuloivat vuosien mittaisia käyttöpaineen vaihteluita:

Testin parametrit:

- Painealue: painealue: 0-15 bar (0-217 psi)

- Syklien taajuus: 1 sykli minuutissa

- Kiertoja yhteensä: Syklit: vähintään 100 000 sykliä

- Testialusta: Merivesi (aggressiivisen ympäristön simulointi).

Valvontajärjestelmät:

- Jatkuva paineen seuranta

- Vuodon havaitsemisherkkyys: 10-⁶ mbar-l/s.

- Lämpötilan kirjaus: ±0,1 °C tarkkuus

- Sähköisen jatkuvuuden tarkastus

Tärinä- ja iskutestaus

Teollisuusympäristöissä kaapeliläpiviennit altistuvat jatkuvalle tärinälle ja satunnaisille iskuille:

Tärinän testaus (IEC 60068-2-6):

- Taajuusalue: 10-2000 Hz

- Kiihdytys: huippu: 10g

- Kesto: 12 tuntia per akseli (yhteensä 3 akselia).

- Seuranta: Jatkuva tiivisteen eheyden tarkastus

Iskutestaus (IEC 60068-2-27):

- Huippukiihtyvyys: 50g

- Pulssin kesto: 11 millisekuntia

- Iskujen määrä: (yhteensä 18)

- Arviointi: Ennen/jälkeen sähkö- ja tiivistyssuorituskyky

Ympäristöstressin yhdistelmät

Reaalimaailman olosuhteisiin liittyy useita samanaikaisia rasituksia:

Yhdistetty stressitestaus:

- Vetokuormitus: Jatkuva vetovoima: 1500N

- Paine: 10 bar sisäinen

- Lämpötilan vaihtelu: -40°C - +80°C

- Tärinä: 50Hz:n taajuudella: 5g

- Kesto: Kesto: 1000 tuntia yhtäjaksoisesti

Mitkä ovat stressitestien kriittiset suorituskykytulokset?

Laajasta testaustietokannastamme käy ilmi erityisiä suorituskykyominaisuuksia, jotka erottavat ylivoimaiset panssaroidut kaapeliläpivientimallien mallit marginaalisista vaihtoehdoista.

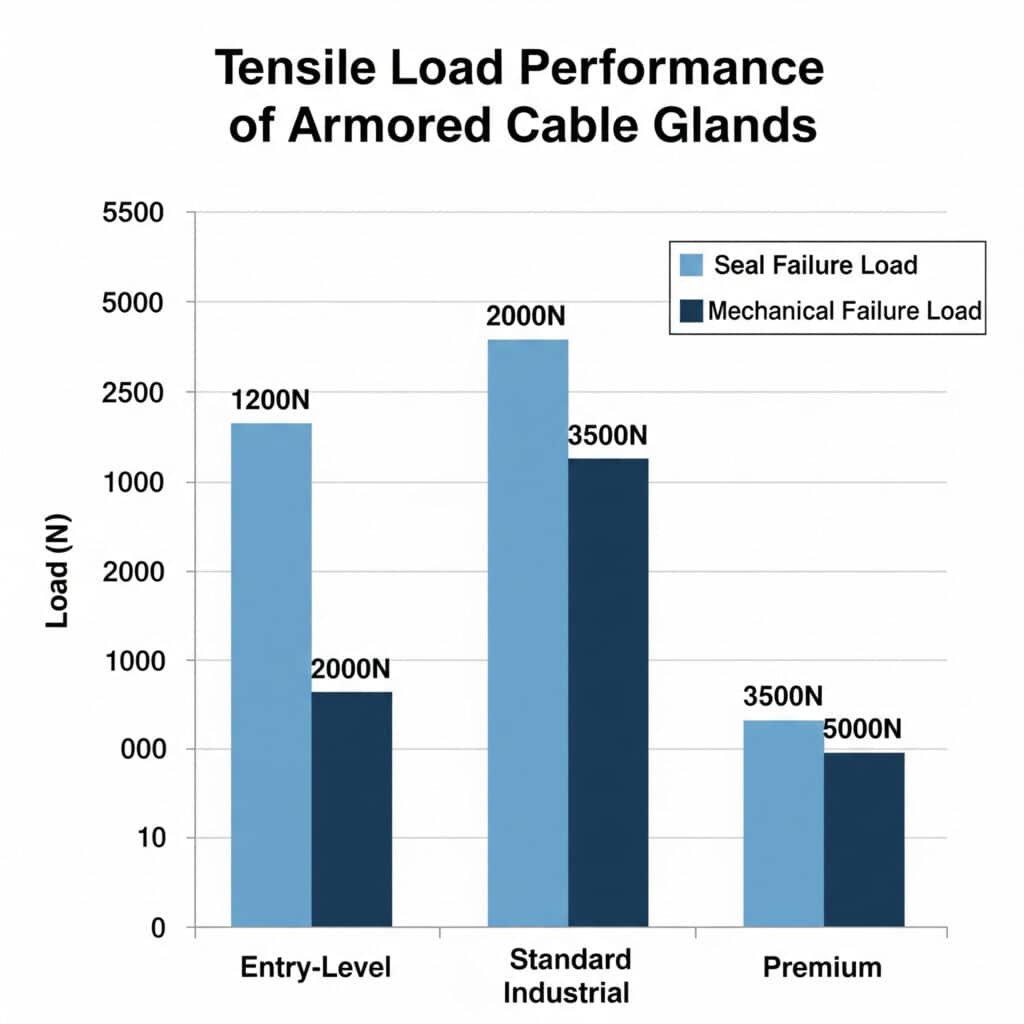

Premium-panssaroidut kaapeliläpiviennit säilyttävät täydellisen tiiviyden 3500 N:n vetokuormituksessa, kun taas vakiomallit pettävät 1200-1500 N:n kuormituksessa, mikä merkitsee 200-300%:n suorituskykyetua kriittisissä sovelluksissa. Nämä tulokset johtavat suoraan luotettavuuden ja turvallisuusmarginaalien parantumiseen vaativissa asennuksissa.

Vetokuormituksen suorituskykytiedot

Kattava vetotestaus paljastaa selkeät suorituskykytasot:

Entry-Level-panssaroidut kaapeliläpiviennit:

- Tiivisteen rikkoutumiskuorma: 1200-1500N

- Mekaaninen vikakuorma: 2000-2500N

- Sopivat sovellukset: Kevyt teollisuus, HVAC-järjestelmät

- Tyypillinen käyttöikä: 3-5 vuotta kohtalaisessa rasituksessa.

Standard Industrial Armored Cable Glands:

- Tiivisteen rikkoutumiskuorma: 2000-2500N

- Mekaaninen vikakuorma: 3500-4000N

- Sopivat sovellukset: Yleinen teollisuus, valmistus

- Tyypillinen käyttöikä: 5-8 vuotta normaalissa rasituksessa.

Premium-panssaroidut kaapeliläpiviennit (Bepto Design):

- Tiivisteen rikkoutumiskuorma: 3500N+ (testiraja saavutettu)

- Mekaaninen vikakuorma: (testiraja saavutettu)

- Sopivat sovellukset: Kriittinen infrastruktuuri, offshore, petrokemia

- Tyypillinen käyttöikä: 15+ vuotta äärimmäisessä rasituksessa.

Paineen suorituskyvyn analyysi

Painetestaus paljastaa asianmukaisen tiivisteen suunnittelun merkityksen:

Paineenkestävyyden tulokset:

- Suurin testipaine: 15 bar (217 psi)

- Vuodon määrä 10 baarin paineessa: <mbar-l/s (helium4)

- Painevaihtelun kestävyys: 100 000+ sykliä ilman hajoamista.

- Lämpötilan vaikutus: -40°C ja +80°C välillä.

Työskentelin Ahmedin kanssa, joka hallinnoi merenalaisia asennuksia Pohjanmerellä, jossa kaapeliläpiviennit joutuvat kohtaamaan 8-12 baarin hydrostaattisen paineen. Testauksemme 15 baarin paineella antaa varmuusmarginaalin, joka on tarpeen 20 vuoden käyttöikää koskevien vaatimusten täyttämiseksi. Vakiokaapeliläpivientien tiivisteet heikkenivät 6-8 baarin paineessa, joten ne eivät sovellu hänen kriittisiin sovelluksiinsa.

Tärinänkestävyyden tulokset

Jatkuvat tärinätestit osoittavat pitkäaikaisen luotettavuuden:

Tärinän suorituskykytiedot:

- Testin kesto: kiihtyvyydellä: 500+ tuntia 10g kiihtyvyydellä

- Taajuuspyyhkäisy: 10-2000 Hz jatkuva

- Tiivisteen eheys: Säilytetään koko testin ajan

- Sähköinen jatkuvuus: Ei havaittu keskeytyksiä

- Mekaaninen kuluminen: <0.1mm siirtymä testauksen jälkeen

Yhdistetty stressisuorituskyky

Paljastavimmissa testeissä yhdistyvät useat stressitekijät:

Multi-Stress-testin tulokset:

- Samanaikaiset olosuhteet: 1500N jännitys + 10 bar paine + tärinä.

- Testin kesto: 1000 tuntia yhtäjaksoisesti

- Suoritustulos: Nolla vikaa premium-malleissa

- Vertailutulos: 60%:n vikaantumisprosentti vakiomalleissa.

- Vikaantumistavat: Tiivisteen hajoaminen, panssaripuristimen liukuminen.

Miten eri malleja verrataan toisiinsa todellisissa rasitusolosuhteissa?

Verrattaessa eri panssaroituja kaapeliläpivientimalleja samanlaisissa rasitusolosuhteissa havaitaan merkittäviä suorituskykyeroja, jotka vaikuttavat luotettavuuteen ja elinkaarikustannuksiin.

Puristusmekanismien, tiivistejärjestelmien ja materiaalivalintojen suunnitteluvaihtelut aiheuttavat 300-500%-eroja rasituskestävyyteen, joten suunnittelun valinta on kriittinen vaativissa sovelluksissa. Näiden erojen ymmärtäminen mahdollistaa optimaalisen määrittelyn erityisvaatimuksiisi.

Kiristysmekanismin vertailu

Eri panssaripuristusmenetelmät osoittavat dramaattisia suorituskyvyn vaihteluita:

Kartiotyyppiset kiristysjärjestelmät:

- Kantavuus: 1500-2000N tyypillisesti

- Panssarilangan vaurioituminen: Kohtalainen murskautuminen/muodonmuutos

- Asennuksen monimutkaisuus: Yksinkertainen, yksi komponentti

- Vikatila: Asteittainen liukuminen jatkuvassa kuormituksessa

- Parhaat sovellukset: Kevyt teollisuus, tilapäiset asennukset

Segmentoidut rengaspuristusjärjestelmät:

- Kantavuus: tyypillisesti 2500-3000N

- Panssarilangan vaurioituminen: Vähäinen muodonmuutos

- Asennuksen monimutkaisuus: Monikomponenttinen kokoonpano

- Vikatila: Äkillinen vikaantuminen suunnittelurajalla

- Parhaat sovellukset: Vakioteollisuus, pysyvät asennukset

Progressiiviset puristusjärjestelmät (Bepto Design):

- Kantavuus: 3500N+ osoitettu

- Panssarilangan vaurioituminen: Ei havaittu testauksessa

- Asennuksen monimutkaisuus: asennuskustannuksia: kohtalainen, optimoitu asennusjärjestys

- Vikatila: Graceful degradation with warning signs

- Parhaat sovellukset: Kriittinen infrastruktuuri, äärimmäiset ympäristöt

Tiivistysjärjestelmän suorituskyvyn analyysi

Tiivistysjärjestelmän suunnittelu vaikuttaa merkittävästi rasituskestävyyteen:

| Tiivistyssuunnittelu | Paine Luokitus | Vetokyky | Lämpötila-alue | Elinkaarikustannukset |

|---|---|---|---|---|

| Yksi O-rengas | 6-8 baaria | Huono (1200N) | -20°C - +60°C | Korkea (tiheä vaihto) |

| Kaksinkertainen O-rengas | 10-12 baaria | Hyvä (2000N) | -30°C - +80°C | Kohtalainen |

| Progressiivinen tiiviste | 15+ baari | Erinomainen (3500N+) | -40°C - +100°C | Alhainen (pitkä käyttöikä) |

Materiaalin valinnan vaikutus

Materiaalivalinnat vaikuttavat merkittävästi rasituskestävyyteen:

Rungon materiaalit:

- Messinki: Hyvä suorituskyky, rajoitettu 2000N kuormiin

- 304 ruostumatonta terästä: Parempi suorituskyky, 2500N-kyky

- 316L ruostumatonta terästä: Erinomainen suorituskyky, 3500N+ kyky

- Duplex ruostumaton teräs5: Ylivoimainen suorituskyky, 5000N+ kyky

Elastomeerin valinta:

- NBR (nitriili): Vakioteho, -20°C - +80°C

- EPDM: Laajennettu lämpötila-alue, -40°C - +120°C

- FKM (Viton): Ensiluokkainen suorituskyky, -20°C - +200°C, kemikaalien kestävyys.

Työskennellessämme Carlosin kanssa, joka oli suuren terästehtaan kunnossapitopäällikkö, huomasimme, että elastomeerin valinta oli kriittinen heidän korkean lämpötilan sovelluksissaan. Vakiomalliset NBR-tiivisteet pettivät kuukausissa 100 °C:n käyttölämpötilassa, kun taas FKM-tiivisteemme tarjosivat yli 5 vuoden luotettavan palvelun.

Todellisen maailman suorituskyvyn korrelaatio

Laboratoriotestit korreloivat vahvasti kenttäkäytön kanssa:

Kenttäkäytön suorituskykytiedot (viiden vuoden tutkimus, yli 2000 asennusta):

- Premium-mallit: 99,2% eloonjäämisaste

- Vakiomallit: 94.1% eloonjäämisaste

- Aloittelevan tason mallit: 87,3% eloonjäämisaste

- Epäonnistumisen kustannusvaikutus: Premium-mallien mukaan 75%:n kokonaiskustannukset ovat alhaisemmat.

Yleiset kenttävikaantumismuodot:

- Tiivisteen hajoaminen (45% vikaa): Estetään oikealla elastomeerin valinnalla

- Panssaripuristimen liukuminen (30% vioista): Poistetaan progressiivisella puristussuunnittelulla

- Langan epäonnistuminen (15% epäonnistumista): Vähennetään vahvistetuilla kierreprofiileilla

- Kaapelivauriot (10% vioista): Minimoidaan asianmukaisella vedonpoistosuunnittelulla

Päätelmä

Kattava rasitustestausohjelmamme osoittaa, että panssaroidun kaapeliläpiviennin rakenne vaikuttaa merkittävästi suorituskykyyn ääriolosuhteissa. Premium-mallit, joissa on progressiiviset kiristysjärjestelmät ja kehittynyt tiivistystekniikka, tarjoavat 200-300% paremman rasituskestävyyden kuin vakiovaihtoehdot, mikä johtaa suoraan parempaan luotettavuuteen ja pienempiin elinkaarikustannuksiin.

Bepto Connectorissa stressitestien tulokset ohjaavat jatkuvia suunnittelun parannuksia, jotka tuottavat todellisia suorituskykyetuja. Kun sovelluksesi vaativat luotettavaa toimintaa äärimmäisessä mekaanisessa rasituksessa, testeissä testatut panssaroidut kaapeliläpivientimme tarjoavat suorituskykymarginaalit, jotka ovat välttämättömiä kriittisen infrastruktuurin menestykselle. Investointi ensiluokkaisiin panssaroituihin kaapeliläpivienneihin maksaa itsensä takaisin vikojen poistumisena, huollon vähenemisenä ja järjestelmän luotettavuuden parantumisena.

FAQ

Kysymys: Mitä vetokuormitusta panssarikaapeliläpivientien pitäisi kestää offshore-sovelluksissa?

A: Offshore-sovellukset edellyttävät yleensä vähintään 2500-3500 N vetokapasiteettia aaltojen vaikutuksesta, lämpölaajenemisesta ja asennusrasituksista johtuen. Testauksemme osoittavat, että ensiluokkaiset mallit säilyttävät tiivisteen eheyden yli 3500 N:n tasolla, mikä tarjoaa tarvittavat varmuusmarginaalit yli 20 vuoden käyttöiälle offshore-olosuhteissa.

Kysymys: Miten äärimmäiset lämpötilat vaikuttavat panssaroidun kaapelin liitännän rasituskestävyyteen?

A: Lämpötilan vaihtelu aiheuttaa lisäjännitystä lämpölaajenemiserojen vuoksi. Testauksemme osoittavat, että 15-20%:n vetolujuus alenee äärimmäisissä lämpötiloissa (-40 °C:sta +100 °C:seen), joten asianmukainen varmuusmarginaalin valinta on ratkaisevan tärkeää äärimmäisissä lämpötiloissa käytettävissä sovelluksissa.

K: Voidaanko panssaroidut kaapeliläpiviennit testata asennuksen jälkeen suorituskyvyn varmistamiseksi?

A: Kyllä, asennetut panssaroidut kaapeliläpiviennit voidaan testata valvotulla vetokuormauksella 50%:n nimelliskapasiteettiin asti, painetestaus 1,5-kertaiseen käyttöpaineeseen ja sähköisen jatkuvuuden tarkastus. Tuhoava testaus vikaantumisrajoihin asti edellyttää kuitenkin laboratorio-olosuhteita ja näyteyksiköitä.

K: Mitä eroa on IP68- ja IP69K-luokitusten välillä panssaroitujen kaapeliläpivientien rasituksessa?

A: IP68 suojaa jatkuvalta upotukselta määritellyssä paineessa, kun taas IP69K lisää korkean lämpötilan ja korkeapaineisen vesisuihkun kestävyyttä. Mekaanisessa rasituksessa IP69K-luokitellut liitännät säilyttävät yleensä paremman tiiveyden parannettujen tiivisteen puristus- ja pidätysjärjestelmien ansiosta.

Kysymys: Kuinka usein panssaroidut kaapeliläpiviennit on tarkastettava korkean rasituksen kohteissa?

A: Korkean rasituksen sovellukset on tarkastettava ensimmäisen kerran 6 kuukauden kuluttua, sitten vuosittain kolmen ensimmäisen vuoden ajan ja sen jälkeen joka toinen vuosi. Kriittiset sovellukset saattavat vaatia jatkuvan valvonnan järjestelmiä, jotka havaitsevat tiivisteen heikkenemisen tai mekaanisen siirtymän ennen vian syntymistä.

-

Tutustu Kansainvälisen sähköteknisen komission viralliseen standardiin, joka määrittelee IP-luokitusjärjestelmän (Ingress Protection), mukaan lukien IP68. ↩

-

Opi, miten tärkeää on suojata sähkökaapeleita ja -liitäntöjä mekaaniselta rasitukselta jännityksenpoiston avulla. ↩

-

Tutustu tähän kriittiseen materiaaliominaisuuteen, joka mittaa elastomeerin pysyvää muodonmuutosta pitkäaikaisen puristusrasituksen jälkeen. ↩

-

Tutustu periaatteisiin, joiden mukaan heliumia käytetään merkkikaasuna erittäin herkässä, rikkomattomassa vuototestauksessa. ↩

-

Tutustu ruostumattomien duplex-terästen ominaisuuksiin ja etuihin, sillä ruostumattomat duplex-teräkset tarjoavat lujuuden ja korroosionkestävyyden yhdistelmän. ↩