Johdanto

Kuvittele tämä: Olet juuri asentanut kriittisen sähköjärjestelmän rannikon laitokseen ja huomaat kuusi kuukautta myöhemmin, että kaapeliläpiviennit ovat syöpyneet tunnistamattomiksi. Suolapitoinen ilma on muuttanut "merikelpoiset" komponenttisi ruosteisiksi jäänteiksi, mikä uhkaa järjestelmän eheyttä ja turvallisuutta. Tämä painajaisskenaario toistuu rannikkoympäristöissä useammin kuin luuletkaan.

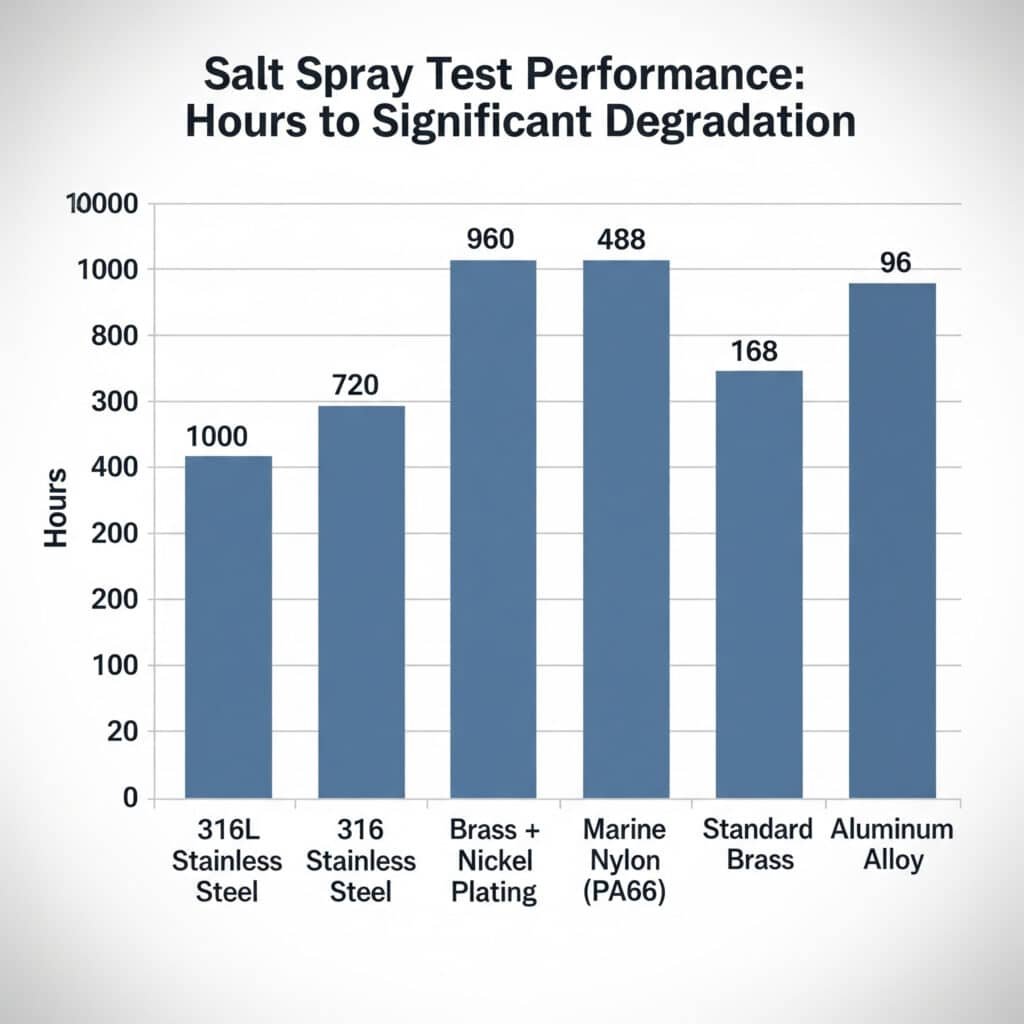

Vastaus on selvä: 316L-ruostumattomasta teräksestä valmistetut kaapeliläpiviennit päihittävät johdonmukaisesti kaikki muut materiaalit suolasuihkutesteissä ja kestävät yli 1000 tuntia ilman merkittävää korroosiota, ja seuraavina tulevat nikkelipinnoitettu messinki (yli 720 tuntia) ja merenkulkualan nailon (yli 480 tuntia). Nämä tulokset ovat seurausta tiukasta ASTM B1171 testausta, joka simuloi vuosien altistumista rannikolle vain muutamassa viikossa.

Olen nähnyt lukemattomia materiaalivikoja meriympäristöissä, ja voin kertoa, että väärän kaapeliläpivientimateriaalin valinta ei ole vain kallista, vaan se voi olla katastrofaalista. Bepto on tehnyt laajoja suolasuihkutestejä koko tuotevalikoimassamme, ja tulokset saattavat yllättää sinut. Kerron, mitä olemme oppineet tuhansien tuntien testauksen ja todellisten rannikkokäyttökohteiden aikana.

Sisällysluettelo

- Mikä on suolasuihkutestaus ja miksi sillä on merkitystä?

- Miten eri kaapeliläpivientimateriaalit toimivat suolasumutesteissä?

- Mitkä materiaalilaadut tarjoavat parhaan rannikkosuojauksen?

- Millaista reaalimaailman suorituskykyä voit odottaa huippuluokitelluilta materiaaleilta?

- Usein kysytyt kysymykset kaapeliläpivientien suolasumutestauksesta

Mikä on suolasuihkutestaus ja miksi sillä on merkitystä?

Suolasumutustestaus ei ole vain yksi sertifioinnin valintaruutu, vaan se on kristallipallosi, josta näet kaapeliläpivientien tulevan suorituskyvyn rannikkoympäristössä.

Suolasumutustestissä (ASTM B117) materiaalit altistetaan jatkuvalle 5%-natriumkloridisumulle 35 °C:n lämpötilassa pitkiä aikoja, mikä simuloi kiihtyvää rannikkokorroosiota, jonka kehittyminen luonnollisesti kestäisi yleensä vuosia. Tämä standardoitu testi antaa mitattavissa olevia tietoja materiaalin kestävyydestä ja auttaa ennustamaan todellista suorituskykyä merisovelluksissa.

Miksi rannikkoympäristöt ovat niin tuhoisia?

Suolahiukkasten, kosteuden ja lämpötilan vaihteluiden yhdistelmä luo täydellisen myrskyn korroosiolle. Kun suola kerrostuu metallipinnoille, se muodostaa elektrolyytin, joka kiihdyttää hapettumisprosesseja. Tämän vuoksi kaapeliläpivienti, joka toimii täydellisesti sisämaassa, voi hajota katastrofaalisesti kuukausissa meren läheisyydessä.

Muistan työskennelleeni Davidin kanssa, joka toimi laitosjohtajana tuulipuistossa Tanskan Pohjanmeren rannikolla. Hän oli alun perin valinnut tavalliset messinkiset kaapeliläpiviennit säästääkseen kustannuksissa ja ajatteli, että meriympäristö ei olisi niin ankara. Kahdeksassa kuukaudessa hän joutui vaihtamaan hätätapauksissa 47 turbiinia. Mikä oli opetus? Suolasumutustestit eivät ole teoreettisia, vaan ennakoivia.

Testausstandardit ja tulkinta

Testauksemme noudattaa ASTM B117 -protokollaa, jossa arviointi suoritetaan 24, 48, 96, 168, 240, 480, 720 ja 1000 tunnin välein. Arvioimme:

- Punaruosteinen ulkonäkö (välittömän vian ilmaisin)

- Valkoiset korroosiotuotteet (varhaiset hajoamisen merkit)

- Perusmateriaalin altistuminen (suojapinnoitteen pettäminen)

- Mitoitusmuutokset (vaikutukset tiivisteen eheyteen)

Miten eri kaapeliläpivientimateriaalit toimivat suolasumutesteissä?

Suolasuihkutesteissä materiaalien väliset suorituskykyerot ovat dramaattisia, ja näiden erojen ymmärtäminen voi pelastaa sinut kalliilta vioilta.

Materiaalin suorituskyvyn luokitus kattavan testauksen perusteella: 316L ruostumaton teräs (1000+ tuntia), 316 ruostumaton teräs (960+ tuntia), nikkelipinnoitettu messinki (720+ tuntia), merenkulun nailon (480+ tuntia), tavallinen messinki (168 tuntia) ja alumiiniseokset (96 tuntia). Nämä tulokset edustavat pistettä, jossa merkittävä korroosio tai hajoaminen tulee näkyviin.

Yksityiskohtainen suorituskykyanalyysi

| Materiaali | Tunnit ensimmäiseen korroosioon | Tuntia merkittävään heikkenemiseen | Soveltuvuus rannikolle |

|---|---|---|---|

| 316L ruostumaton teräs | 720+ | 1000+ | Erinomainen |

| 316 ruostumatonta terästä | 480+ | 960+ | Erinomainen |

| Messinki + nikkelöinti | 240+ | 720+ | Erittäin hyvä |

| Marine Nylon (PA66) | 168+ | 480+ | Hyvä |

| Vakiomessinki | 48+ | 168+ | Huono |

| Alumiiniseos | 24+ | 96+ | Sopimaton |

Materiaalin suorituskyvyn taustalla oleva tiede

Ruostumattoman teräksen ylivoimainen suorituskyky johtuu sen kromipitoisuudesta, joka muodostaa passiivinen oksidikerros2 joka paranee itsestään, kun se vaurioituu. 316L:n korkeampi molybdeenipitoisuus lisää kloridinkestävyyttä, joten se soveltuu erinomaisesti suoraan merivedelle altistumiseen.

Nikkelöity messinki luo suojakerroksen, joka suojaa alla olevaa kupari-sinkkiseosta. Kun tämä este kuitenkin vaarantuu reikiintymisen tai kulumisen vuoksi, se hajoaa nopeasti.

Marine-luokan nylon tarjoaa yllättävää kestävyyttä UV-stabilisaattoreiden ja iskunkestävyyden modifiointiaineiden ansiosta, mutta se on altis jännityshalkeilulle yhdistetyn suolan ja lämpötilan vaihtelun vaikutuksesta.

Mitkä materiaalilaadut tarjoavat parhaan rannikkosuojauksen?

Kaikki samaan luokkaan kuuluvat materiaalit eivät ole yhtä suorituskykyisiä. Eri laatuluokilla ja käsittelyillä on valtavia eroja rannikkosovelluksissa.

Ruostumattomien terästen sovelluksissa 316L, jossa on alhainen hiilipitoisuus (≤0,03%), tarjoaa optimaalisen kloridinkestävyyden, kun taas 2205 duplex-ruostumaton teräs tarjoaa vielä paremman suorituskyvyn äärimmäisissä ympäristöissä. Messinkisovelluksissa vähintään 25 mikronin paksuinen nikkelipinnoitus ja kromipinnoite tarjoavat parhaan suojauskustannussuhteen.

Premium-materiaalin tekniset tiedot

316L ruostumaton teräs (suositeltava laatu)

- Hiilipitoisuus: ≤0,03%

- Molybdeeni: 2.0-3.0%

- Kromi: 16.0-18.0%

- Nikkeliä: 10.0-14.0%

- PREN-arvo: >24 (Lävistyskestävyys Ekvivalenttiluku3)

Marine Brass tehostetulla pinnoituksella

- Tukikohta: CuZn39Pb3 (CW614N).

- Nikkelipinnoitus: 25-40 mikronia

- Kromipinnoite: 0,3-0,8 mikronia

- Lämpökäsittely pinnoituksen jälkeen: 150°C jännityksen lieventämiseksi

Todellisen maailman validointi

Hassan, joka käyttää useita offshore-lauttoja Persianlahdella, kyseenalaisti aluksi suosituksemme 316L:n käyttämisestä tavallisen 316 ruostumattoman teräksen sijaan. "Hintaero vaikutti tarpeettomalta", hän kertoi minulle. Todettuaan kuitenkin, että 316L-kaapeliläpiviennit pysyivät täydellisessä kunnossa kolme vuotta suorassa merivedelle altistumisessa, kun taas 316-yksiköiden kohdalla oli havaittavissa varhaista reikiintymistä, hän kääntyi kannattajaksi. Opetus: äärimmäisissä ympäristöissä materiaaliluokkien erityispiirteet eivät ole valinnaisia.

Toimivat pinnoiteteknologiat

Pintakäsittelyt vaikuttavat perusmateriaalien lisäksi merkittävästi suorituskykyyn:

PVD-pinnoitteet (Physical Vapor Deposition) ruostumattomalla teräksellä voidaan pidentää suolasuihkun kestävyyttä yli 2000 tuntia, joskin huomattavin lisäkustannuksin.

Sähkötön nikkeli PTFE:llä tarjoaa erinomaisen korroosionkestävyyden yhdistettynä pieneen kitkaan, mikä helpottaa asennusta ja huoltoa.

Keraamisesti täytetyt nailonyhdisteet tarjoavat yli 200 tunnin parannuksen tavalliseen merenkulun nailoniin verrattuna ja säilyttävät samalla kustannusetunsa metalleihin verrattuna.

Millaista reaalimaailman suorituskykyä voit odottaa huippuluokitelluilta materiaaleilta?

Laboratoriotestit muodostavat perustan, mutta todellisessa rannikkokäytössä on muitakin tekijöitä, jotka voivat vaikuttaa dramaattisesti kaapeliläpivientien pitkäikäisyyteen.

Todellisissa rannikkoasennuksissa 316L-ruostumattomasta teräksestä valmistetut kaapeliläpiviennit kestävät yleensä 15-20 vuotta huoltovapaata käyttöä, kun taas niklatun messingin käyttöikä on 8-12 vuotta ja merenkulkualan nailonin käyttöikä 5-8 vuotta UV-altistuksesta ja mekaanisesta rasituksesta riippuen. Nämä aikataulut edellyttävät asianmukaista asennusta ja määräaikaistarkastuksia.

Ympäristötekijät suolasuihkun lisäksi

UV-säteily kiihdyttää polymeerin hajoamista nailonkaapelin läpivienneissä, erityisesti trooppisilla rannikkoalueilla, joissa UV-indeksi4 ylittää 10 säännöllisesti.

Lämpötilan vaihtelu päivä- ja yöaikaan aiheuttaa laajenemis- ja supistumisjännitystä, joka voi vaarantaa tiivisteet ja kiihdyttää korroosiota materiaalien rajapinnoilla.

Mekaaninen tärinä tuulesta tai laitteiden käytöstä voi aiheuttaa kitkakorroosio5 jopa muuten kestävissä materiaaleissa.

Huolto- ja tarkastusprotokollat

Parhaatkin materiaalit vaativat asianmukaista huoltoa rannikkoympäristössä:

Vuosittaiset silmämääräiset tarkastukset pitäisi tarkistaa:

- Pinnan värjäytyminen tai värjäytyminen

- Tiivisteen eheys ja joustavuus

- Kierteen kunto ja helppokäyttöisyys

- Kaapelin vedonpoiston tehokkuus

Puolivuosittainen vääntömomentin tarkastus varmistaa asianmukaisen puristuksen ilman komponenttien ylirasitusta.

Viiden vuoden yksityiskohtainen arviointi olisi sisällyttävä sähköisen jatkuvuuden testaus ja tiivisteen paineen tarkastus.

Päätelmä

Suolasumutustestaus antaa korvaamatonta tietoa kaapeliläpivientimateriaalin suorituskyvystä, mutta todellinen arvo saadaan, kun nämä tulokset muunnetaan älykkääksi materiaalivalinnaksi rannikkosovellusta varten. Vaikka 316L-ruostumaton teräs on jatkuvasti suorituskykytaulukoiden kärjessä, optimaalinen valinta riippuu budjetista, asennusvaatimuksista ja huoltovalmiuksista. Muista, että kallein materiaalivika on se, joka tapahtuu asennuksen jälkeen - investoi alusta alkaen asianmukaisiin testitietoihin ja hyväksi havaittuihin materiaaleihin.

Usein kysytyt kysymykset kaapeliläpivientien suolasumutestauksesta

Kysymys: Kuinka monta tuntia suolasuihkutestejä vastaa todellista altistumista rannikolla?

A: Yleisesti ottaen 1000 tuntia ASTM B117 -standardin mukaista suolasumutestiä vastaa noin 5-7 vuoden kohtalaista altistumista rannikolla, vaikka tämä vaihtelee huomattavasti paikallisten olosuhteiden, kuten kosteuden, lämpötilan vaihtelun ja suolaveden läheisyyden mukaan.

Kysymys: Voivatko kaapeliläpiviennit läpäistä suolasumutestit, mutta silti epäonnistua rannikkosovelluksissa?

A: Kyllä, suolasuihkutestissä arvioidaan vain korroosionkestävyyttä tietyissä olosuhteissa. Todellisissa rannikkoympäristöissä lisätään UV-altistumista, lämpötilan vaihtelua, mekaanista rasitusta ja vaihtelevia suolapitoisuuksia, jotka voivat aiheuttaa erilaisia vikaantumistapoja, joita ei saada selville tavanomaisissa testeissä.

Kysymys: Mikä on vähimmäiskesto suolasuihkutestin kestolle, joka minun pitäisi vaatia rannikon kaapeliläpivienneiltä?

A: Kohtalaisissa rannikkoympäristöissä vaaditaan vähintään 480 tuntia ilman merkittävää korroosiota. Suoraan merelle altistumiseen tai ankariin rannikko-olosuhteisiin vaaditaan 720+ tuntia. Kriittisissä sovelluksissa on vaadittava yli 1000 tunnin suorituskykyä.

Kysymys: Tarvitaanko nailonkaapeliläpivientien suolasumutestaus, koska ne eivät ole metallisia?

A: Ehdottomasti. Vaikka nailon ei ruostu metallien tavoin, suolasumutustestit paljastavat jännityshalkeamia, mittamuutoksia ja tiivisteiden hajoamista, jotka voivat heikentää IP-luokituksia ja kaapelin suojausta rannikkoympäristössä.

K: Miten voin tarkistaa kaapeliläpivientien toimittajien suolasumutustestitulokset?

A: Pyydä täydellisiä testausselosteita, joissa on valokuvausdokumentaatio useista eri aikaväleistä, varmista, että testaus on suoritettu akkreditoiduissa laboratorioissa ASTM B117 -standardien mukaisesti, ja pyydä eräkohtaisia testejä yleisten materiaalitodistusten sijaan.

-

Tutustu viralliseen kansainväliseen ASTM-standardiin, joka koskee korroosiotesteissä käytettävien suolasumulaitteiden (sumulaitteiden) käyttöä. ↩

-

Ymmärrä kemiallinen prosessi, jossa ruostumattoman teräksen pintaan muodostuu suojaava passiivinen oksidikerros. ↩

-

Tutustu siihen, miten PREN-arvo lasketaan ruostumattoman teräksen seoksen paikallisen pistekorroosion kestävyyden ennustamiseksi. ↩

-

Yhdysvaltain ympäristönsuojeluvirasto EPA kertoo, miten UV-indeksiasteikko mittaa auringonpolttoa aiheuttavan ultraviolettisäteilyn voimakkuutta. ↩

-

Tutki tätä kulumis- ja korroosioprosessia, joka aiheutuu kosketuspintojen välisestä matala-amplitudisesta värähtelystä. ↩