Sissejuhatus

Kaablipaigaldiste materjalirikked ei tulene sageli mitte järkjärgulisest kulumisest, vaid äkilisest löögikahjustusest või ebapiisavast kõvadusest, mis põhjustab deformatsiooni koormuse all. Need mehaanilised rikked võivad ohustada IP-reitingud1, tekitavad ohutusriski ja põhjustavad kulukaid seisakuid, mida oleks saanud vältida õige materjalivaliku korral.

Roostevabast terasest 316L kaablifiltrid on võrreldes messingist (HRB 60-80, 80-100 J/m) ja nailonist (HRD 75-85, 25-35 J/m) materjalidega (HRC 25-30) väga kõvad ja löögikindlad (120-150 J/m), mistõttu on need olulised kõrge koormusega tööstusrakendustes, kus mehaaniline vastupidavus on kriitilise tähtsusega.

Pärast kümneaastast koostööd klientidega erinevates nõudlikes tööstusharudes olen õppinud, et kõvaduse ja löögikindluse mõistmine ei ole ainult tehniliste spetsifikatsioonide mõistmine - see on katastroofiliste rikete vältimine, mis võivad peatada terved tootmisliinid ja ohustada töötajate ohutust.

Sisukord

- Mida Rockwelli ja Izodi testid tegelikult kaablihülssi puhul mõõdavad?

- Kuidas võrreldakse erinevaid materjale kõvaduse testimisel?

- Millised kaablipaigaldiste materjalid on löögikindlad?

- Kuidas mõjutavad tegelikud tingimused materjali jõudlust?

- Milliseid testimisstandardeid peaksite oma rakenduse jaoks kindlaks määrama?

- Korduma kippuvad küsimused kaablitorustiku kõvaduse ja löögikindluse testimise kohta

Mida Rockwelli ja Izodi testid tegelikult kaablihülssi puhul mõõdavad?

Mehaaniliste katsete aluseks oleva teaduse mõistmine aitab teil teha teadlikke materjaliotsuseid oma kaablipaigaldiste rakenduste jaoks.

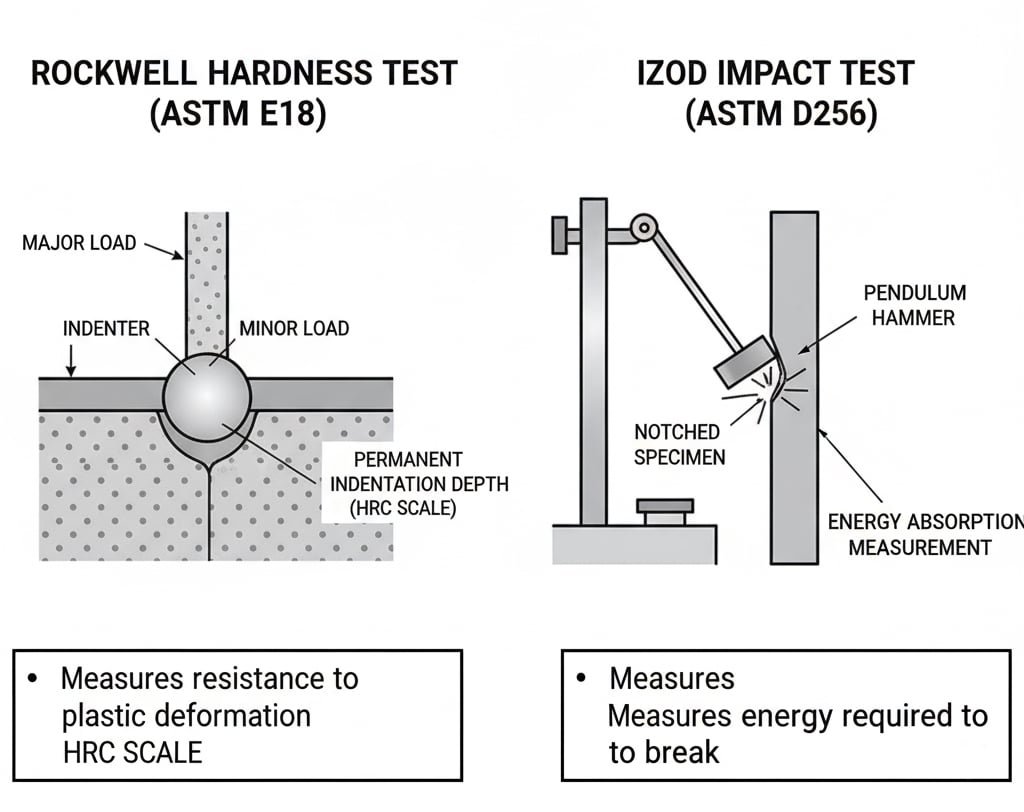

Rockwelli kõvaduskatsed mõõdavad materjali vastupidavust püsivale muljumisele koormuse all, samas kui Izodi löögikatsed hindavad energia neeldumist äkilise löögi ajal, andes olulisi andmeid kaabli tihendite toimivuse prognoosimiseks mehaanilise koormuse ja löökkoormuse tingimustes.

Mehaaniliste katsete aluseks olev teadus

Need standardiseeritud katsed annavad mõõdetavaid andmeid materjali käitumise kohta pinge all:

Rockwelli kõvaduse testimine (ASTM E182):

- Mõõdab vastupidavust plastilisele deformatsioonile

- Kasutab erinevaid skaalasid (HRA, HRB, HRC) sõltuvalt materjali tüübist.

- Otsene seos kulumiskindluse ja vastupidavusega

- Kriitiline keermestatud komponentide ja tihenduspindade puhul

Izodi löögikatsetused (ASTM D2563):

- Mõõdab energiat, mis on vajalik sisselõigatud proovi murdmiseks.

- Näitab materjali sitkust ja rabedust.

- Prognoosib jõudlust löökkoormuse korral

- Oluline rakenduste puhul, mis on seotud vibratsiooni või löökidega

Bepto teeb mõlemaid teste kõigi oma metallkaablifiltrite materjalidega, et tagada järjepidev kvaliteet ja prognoositavus kogu tootevalikus.

Testimise metoodika ja standardid

Rockwelli katsemenetlus:

- Väike koormuse rakendamine (10 kg)

- Suurema koormuse rakendamine (60-150 kg sõltuvalt skaalast)

- Koormuse eemaldamine ja sügavuse mõõtmine

- Kõvaduse arvutamine süvendussügavuse põhjal

Izodi katsemenetlus:

- Proovide ettevalmistamine standardiseeritud sisselõikega

- Pendli vabastamine fikseeritud kõrguselt

- Energia mõõtmine pärast proovi purunemist

- Löögitugevuse arvutamine J/m või ft-lb/in

Need standardiseeritud menetlused tagavad korratavad tulemused, mida saab võrrelda erinevate tarnijate ja materjalide vahel.

Kuidas võrreldakse erinevaid materjale kõvaduse testimisel?

Materjali kõvadus mõjutab otseselt kaablifiltri vastupidavust ja kasutusiga nõudlikes rakendustes.

Roostevaba teras 316L saavutab HRC 25-30 kõvaduse, mis ületab oluliselt messingit HRB 60-80 ja nailonit HRD 75-85 juures, tagades parema vastupidavuse keermekahjustuste, kulumise ja deformatsiooni suhtes paigaldusmomendi ja töökoormuse korral.

Põhjalik kõvaduse võrdlus

Eelmisel aastal töötasin koos Robertiga, kes oli Ühendkuningriigis Birminghamis asuvas terasetöötlemisettevõttes hoolduse juht. Tema rajatises esines sagedasi kaablifiltrite rikkeid, mis olid tingitud raskest tööstuskeskkonnast, kus masinad vibreerisid tugevalt ja mida aeg-ajalt mõjutasid materjalikäitlusseadmed.

Materjalide kõvadus ja jõudlus:

| Materjal | Kõvaduse skaala | Tüüpiline vahemik | Rakendused |

|---|---|---|---|

| Roostevaba teras 316L | HRC | 25-30 | Raske tööstus, merendus |

| Roostevaba teras 304 | HRC | 20-25 | Üldine tööstus |

| Messingist CW617N | HRB | 60-80 | Standardrakendused |

| Alumiinium 6061-T6 | HRB | 95-105 | Kerged rakendused |

| Nailon PA66 | HRD | 75-85 | Mittemetallilised nõuded |

Kõvaduse mõju jõudlusele:

- Teema terviklikkus: Suurem kõvadus takistab niidi eemaldamist paigaldamise ajal

- Kulumiskindlus: Kõvemad materjalid säilitavad mõõtmete stabiilsuse kauem

- Deformatsioonikindlus: Hoiab ära kaabli kinnitusjõudude all toimuva purunemise

- Pinna kvaliteet: Säilitab aja jooksul siledaid tihenduspindu

Roberti tehas läks meie 316L roostevabast terasest kaablifiltrite kasutamisele pärast kõvaduskatse andmete nägemist. Parem vastupidavus vähendas nende hooldussagedust 60% võrra ja kõrvaldas ootamatud rikked.

Kuumtöötluse mõju kõvadusele

Roostevabast terasest kuumtöötlemine:

- Lahuse lõõmutamine: HRC 15-20 (pehmem, plastilisem)

- Külmetöötlus: HRC 25-35 (kõvem, tugevam)

- Sademete kõvenemine: HRC 35-45 (spetsialiseeritud klassid)

Messingitööde karastamine:

- Lõõmutatud seisund: HRB 40-60

- Külm töötas: HRB 60-80

- Maksimaalne töökindlus: HRB 80-95

Bepto tootmisprotsess hõlmab kontrollitud kuumtöötlust, et optimeerida kõvaduse ja tugevuse tasakaalu iga rakenduse jaoks.

Millised kaablipaigaldiste materjalid on löögikindlad?

Löögikindlus määrab, kui hästi taluvad kaablifiltrid ootamatuid mehaanilisi lööki ja vibratsioonikoormust.

Roostevabast terasest 316L on erakordselt vastupidav löögikindlus 120-150 J/m, võrreldes messingist 80-100 J/m ja nailonist 25-35 J/m, mistõttu on see eelistatud valik rakenduste puhul, kus esineb löökkoormust, vibratsiooni või võimalikke hooldustegevusest tulenevaid löögikahjustusi.

Mõju tulemuslikkuse analüüs

Löögikindluse mõistmine aitab ennustada tegelikku toimivust:

Roostevabast terasest eelised:

- Suur energia neeldumine enne rikke tekkimist

- Duktiivne purunemisviis takistab katastroofilist purunemist.

- Säilitab omadused erinevates temperatuurivahemikes

- Suurepärane väsimuskindlus tsüklilise koormuse korral

Materiaalse mõju võrdlus:

| Materjal | Löögitugevus (J/m) | Murdumisrežiim | Temperatuuritundlikkus |

|---|---|---|---|

| SS 316L | 120-150 | Plastiline | Madal |

| SS 304 | 100-130 | Plastiline | Madal |

| Messingist | 80-100 | Segatud | Mõõdukas |

| Alumiinium | 60-80 | Plastiline | Mõõdukas |

| Nailon PA66 | 25-35 | Haavatavus | Kõrge |

Reaalse maailma mõju stsenaariumid

Mäletan, et töötasin koos Yukiga, kes juhib Jaapanis Osakas pooljuhtide tootmisüksust. Tema puhasruumi keskkond nõudis kaablifiltreid, mis pidid vastu automatiseeritud seadmete aeg-ajalt toimuvatele löökidele, säilitades samal ajal saastekontrolli.

Ühised mõjuallikad:

- Hooldusvahendi tilgad

- Seadmete vibratsioon ja löögid

- Termiline paisumispinge

- Paigaldamise käsitsemise kahjustused

- Seismiline aktiivsus teatavates piirkondades

Löögikindlus Eelised:

- Takistab pragude tekkimist ja levikut

- Säilitab IP-klassifikatsiooni terviklikkuse

- Vähendab katastroofilise rikke riski

- Pikendab kasutusiga dünaamilise koormuse korral

Yuki rajatis valis meie roostevabast terasest kaablifiltrid just nende suurepärase löögikindluse tõttu, mis osutus otsustavaks väiksema maavärina ajal, mis kahjustas mitmeid teisi komponente, kuid jättis meie kaablifiltrid puutumata.

Kuidas mõjutavad tegelikud tingimused materjali jõudlust?

Laboratoorsete katsete tulemusi tuleb tõlgendada, võttes arvesse tegelikke töötingimusi ja keskkonnategureid.

Reaalses kasutuses kombineeritakse kõvadus ja löögikindlus selliste keskkonnateguritega nagu temperatuur, korrosioon ja tsükliline koormus, mis nõuab terviklikku materjali valikut, mis arvestab mehaaniliste omaduste ja kasutustingimuste vastastikust mõju seadmete eeldatava eluea jooksul.

Keskkonnamõju mehaanilistele omadustele

Temperatuuri mõju:

- Madalad temperatuurid suurendavad kõvadust, kuid vähendavad löögikindlust

- Kõrged temperatuurid vähendavad kõvadust ja võivad parandada sitkust.

- Termiline tsüklilisus tekitab stressikontsentratsioone

- Materjalide valikul tuleb arvestada töötemperatuuri vahemikku

Korrosiooni mõju:

- Pinnaläike vähendab efektiivset kandepinda.

- Pingekorrosiooniline pragunemine4 kahjustab löögikindlust

- Galvaaniline korrosioon mõjutab erinevate metallide ühendusi.

- Õige materjalivalik takistab lagunemist

Tsüklilise koormuse mõju:

- Väsimus vähendab aja jooksul nii kõvadust kui ka löögikindlust.

- Stressikontsentratsioonid kiirendavad rikkeid

- Nõuetekohane projekteerimine minimeerib stressi tõusu

- Materjalide valikul tuleks arvesse võtta ka väsimuskaalutlusi

Tulemuslikkuse optimeerimise strateegiad

Projekteerimisega seotud kaalutlused:

- Vältida teravaid nurki ja stressikontsentratsioone.

- Määrata asjakohased ohutustegurid

- Arvestage paigaldamise pöördemomendi nõuetega

- Arvestada soojuspaisumise mõju

Materjali valikukriteeriumid:

- Kõvaduse ja sitkuse nõuete tasakaalustamine

- Arvestada keskkonnasõbralikkust

- Hinnake omandiõiguse kogukulu

- Määrata asjakohased katsestandardid

Bepto pakub põhjalikke materjaliomaduste andmeid ja rakendusjuhiseid, mis aitavad optimeerida jõudlust teie konkreetsete töötingimuste jaoks.

Milliseid testimisstandardeid peaksite oma rakenduse jaoks kindlaks määrama?

Katsestandardite nõuetekohane määratlemine tagab järjepideva kvaliteedi ja toimivuse kontrollimise.

Kaablifiltrite hankimisel määrake Rockwelli kõvaduse testimiseks ASTM E18 ja Izodi löögikatseteks ASTM D256 ning rahvusvaheliste projektide puhul täiendavad standardid, nagu ISO 6508 ja ISO 180, mis tagavad materjali põhjaliku iseloomustuse ja kvaliteedi tagamise.

Olulised katsestandardid

Kõvaduse testimise standardid:

- ASTM E18: Rockwelli kõvaduse standardkatsemeetodid

- ISO 6508: Rockwelli kõvaduskatse.

- ASTM E92: Vickersi kõvadus õhukeste materjalide puhul

- ASTM E10: Brinelli kõvadus pehmete materjalide puhul

Löögikatsete standardid:

- ASTM D256: plastide löögitugevus Izod'i järgi

- ASTM E23: Löögikatsed Charpy5 metallide

- ISO 180: Izodi löögitugevuse määramine

- ISO 148: Charpy löögikatsete meetodid

Kvaliteedi tagamise nõuded:

- Kalibreeritud katseseadmed

- Sertifitseeritud katsekehad

- Statistilised proovivõtukavad

- Jälgitavuse dokumentatsioon

- Kolmanda osapoole kontroll, kui see on nõutav

Spetsifikatsiooni parimad tavad

Kriitiliste rakenduste puhul:

- Määrata minimaalsed kõvaduse ja löögisageduse väärtused

- nõuda sertifitseeritud katseprotokolle

- Vajaduse korral lisada temperatuurikatsetused

- Määrata partiide kaupa katsetamine järjepidevuse tagamiseks.

- Nõuab materjali jälgitavuse dokumentatsiooni

Dokumentatsiooninõuded:

- Materjali sertifikaadid koos tegelike katseväärtustega

- Katseseadmete kalibreerimissertifikaadid

- Statistilise protsessi kontrolli andmed

- Vastavus asjakohastele tööstusstandarditele

Meie Bepto kvaliteedisüsteem säilitab põhjalikke testimisdokumente ja pakub üksikasjalikke materjalisertifikaate, et toetada teie kvaliteedinõudeid ja regulatiivsete nõuete täitmist.

Kokkuvõte

Kõvaduse ja löögikindluse mõistmine nõuetekohaste katsete abil on väga oluline, et valida kaablipaigaldisi, mis toimivad usaldusväärselt nõudlikes rakendustes. Kui kõvadus näitab vastupidavust kulumisele ja deformatsioonile, siis löögikindlus ennustab vastupidavust löögikoormuse tingimustes. Roostevaba teras 316L on mõlemas kategoorias järjekindlalt parem kui teised materjalid, mistõttu on see kriitilistes rakendustes eelistatud valik. Oluline on asjakohaste katsestandardite määramine ja tulemuste tõlgendamine teie konkreetsete töötingimuste kontekstis. Bepto kombineerib ranged katsed praktiliste rakenduskogemustega, et aidata teil valida optimaalseid kaablipaigaldiste materjale maksimaalse vastupidavuse ja töökindluse tagamiseks. Pidage meeles, et investeerimine materjalide nõuetekohasesse testimisse juba täna hoiab ära kulukad rikked homme! 😉 😉

Korduma kippuvad küsimused kaablitorustiku kõvaduse ja löögikindluse testimise kohta

K: Mis vahe on Rockwelli ja Brinelli kõvaduse testimisel?

A: Rockwell mõõdab süvendussügavust koormuse all, samas kui Brinell mõõdab süvendi läbimõõtu, kusjuures Rockwell on kiirem ja sobivam tootmiskatseteks. Rockwelli eelistatakse kaablipaigaldiste puhul kiiruse ja täpsuse tõttu keermestatud komponentide puhul.

K: Kuidas võrdlevad Izodi ja Charpy löögikatsed kaabli läbiviigumaterjalide puhul?

A: Izod kasutab kandepalkide koormust, samas kui Charpy kasutab lihtsalt toetatud palgi konfiguratsiooni, kusjuures Izod on tavalisem plastide puhul ja Charpy metallide puhul. Mõlemad annavad väärtuslikke andmeid tugevuse kohta, kuid Charpy on sageli eelistatud metallist kaablipaigaldiste puhul.

K: Kas kõvaduse testimine võib kahjustada kaablifiltri keermet?

A: Nõuetekohaselt läbiviidud Rockwelli testimine tekitab minimaalse süvendi, mis ei mõjuta niidi funktsiooni, kuid testimine tuleks läbi viia mittekriitilistel pindadel. Me testime selleks ettenähtud piirkondades, mis ei kahjusta kaabli tihendust või mehaanilist toimivust.

K: Miks on mõnedel materjalidel suur kõvadus, kuid madal löögikindlus?

A: Kõrge kõvadus on sageli seotud rabedusega, mis loob kompromissi kulumiskindluse ja sitkuse vahel. Materjalide valikul on vaja tasakaalustada need omadused vastavalt konkreetsetele rakendusnõuetele ja koormustingimustele.

K: Kui sageli tuleks kaabli tihendimaterjale katsetada kõvaduse ja löögikindluse suhtes?

A: Katsete sagedus sõltub kriitilisusest ja mahust, kuid tavaliselt hõlmab see sissetuleva materjali kontrollimist, protsessikontrolli proovide võtmist ja perioodilisi auditeid. Kriitilised rakendused võivad nõuda partiide kaupa katsetamist, samas kui standardrakenduste puhul kasutatakse statistilisi proovivõtukavasid.

-

Vaata üksikasjalikku tabelit, mis selgitab erinevaid tolmu- ja niiskuskindluse (IP) reitinguid. ↩

-

Lugege ASTM E18 standardi (metallist materjalide Rockwelli kõvaduse määramise peamine meetod) ametlikku kokkuvõtet ja kohaldamisala. ↩

-

Mõista plastide löögikindluse mõõtmise standardi ASTM D256 metoodikat ja tähtsust. ↩

-

Tutvuge pingekorrosiooni pragunemise (SCC) rikkumismehhanismiga ja sellega, kuidas see mõjutab materjale tõmbepinge ja korrosiooni all. ↩

-

Tutvuge Charpy löögikatsega, mis on standardiseeritud suure tüvenemissagedusega katse, millega määratakse kindlaks materjali poolt purunemisel neelatud energia. ↩