Sissejuhatus

Kujutlege seda: Olete just paigaldanud kriitilise tähtsusega elektrisüsteemi rannikuala rajatisse, kuid avastate kuus kuud hiljem, et kaablipaigaldised on tundmatuseni korrodeerunud. Soolaga saastunud õhk on muutnud teie "merekvaliteedilised" komponendid roostetanud reliktideks, mis ohustavad süsteemi terviklikkust ja ohutust. See õudusunenägu leiab aset sagedamini, kui te arvata oskate, rannikukeskkonnas.

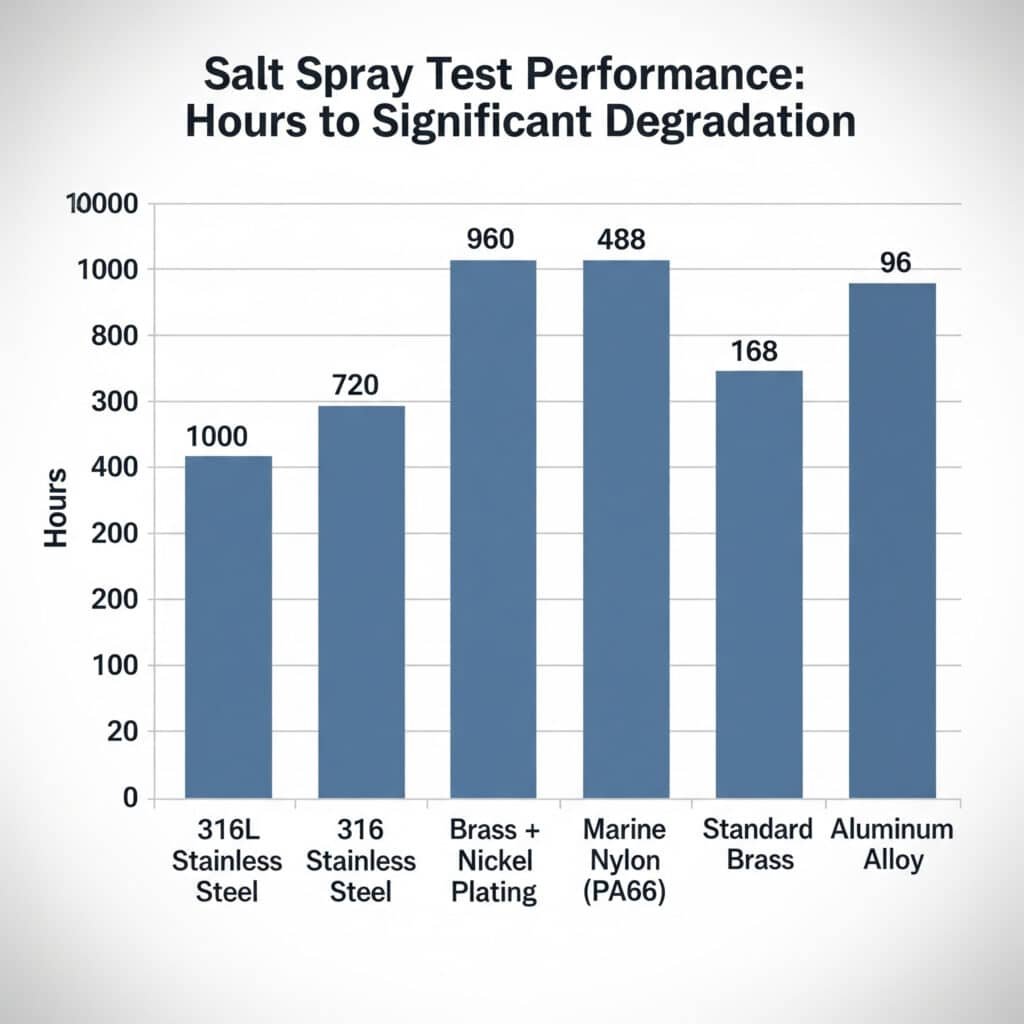

Vastus on selge: 316L roostevabast terasest kaablifiltrid on soolapritsikatsetes järjepidevalt paremad kui kõik teised materjalid, kestes 1000+ tundi ilma märkimisväärse korrosioonita, järgnevad nikeldatud messing (720+ tundi) ja merekvaliteediga nailon (480+ tundi). Need tulemused on saadud rangete ASTM B1171 testimine, mis simuleerib aastatepikkust rannikuala kokkupuudet vaid nädalate jooksul.

Olles tunnistajaks lugematutele materjalirikkumistele merekeskkonnas, võin teile öelda, et vale kaabli läbiviigumaterjali valimine ei ole lihtsalt kulukas - see võib olla lausa katastroofiline. Bepto on viinud läbi ulatuslikke soolapritsikatsetusi kogu oma tootevalikus ja tulemused võivad teid üllatada. Lubage mul jagada seda, mida oleme õppinud tuhandete tundide pikkuste testide ja reaalsete rannikukasutuste käigus.

Sisukord

- Mis on soolapritsmete testimine ja miks on see oluline?

- Kuidas erinevad kaablipaigaldiste materjalid soola pritsimise testides toimivad?

- Millised konkreetsed materjaliklassid pakuvad parimat rannikukaitset?

- Millist reaalset jõudlust võite tippklassi materjalidest oodata?

- Korduma kippuvad küsimused soolapritsmete testimise kohta kaablihendude puhul

Mis on soolapritsmete testimine ja miks on see oluline?

Soolapritsmete testimine ei ole lihtsalt üks sertifitseerimise kontrollruut - see on teie kristallkera, mis näitab teie kaablifiltrite tulevast toimivust rannikukeskkonnas.

Soolapritskatsete (ASTM B117) käigus pannakse materjalid pikema aja jooksul pidevalt kokku 5% naatriumkloriidi uduga temperatuuril 35 °C, mis simuleerib kiirendatud rannikukorrosiooni, mille loomulikuks tekkimiseks kulub tavaliselt aastaid. See standardiseeritud katse annab mõõdetavaid andmeid materjali vastupidavuse kohta ja aitab prognoosida tegelikku toimivust merenduses.

Miks rannikukeskkonnad on nii hävitavad

Soolaosakeste, niiskuse ja temperatuurikõikumiste kombinatsioon loob korrosiooni jaoks täiusliku tormi. Kui sool ladestub metallpindadele, moodustab see elektrolüüdi, mis kiirendab oksüdatsiooniprotsesse. Seetõttu võib kaabel, mis sisemaal töötab suurepäraselt, ookeani lähedal mõne kuu jooksul katastroofiliselt rikki minna.

Mäletan, et töötasin koos Davidiga, kes oli Taani Põhjamere rannikul asuva tuulepargi rajatiste juht. Ta oli esialgu valinud standardsed messingist kaablipaigaldised, et kulusid kokku hoida, arvates, et merekeskkond ei ole nii karm. Kaheksa kuu jooksul pidi ta 47 turbiini erakorraliselt välja vahetama. Õppetund? Soolapritside testimise andmed ei ole teoreetilised - need on prognoositavad.

Katsestandardid ja tõlgendamine

Meie katsed järgivad ASTM B117 protokollid, mille kohaselt toimub hindamine 24, 48, 96, 168, 240, 480, 720 ja 1000 tunni järel. Me hindame:

- Punase rooste välimus (vahetu rikke indikaator)

- Valged korrosioonitooted (varajased lagunemismärgid)

- Alusmaterjali kokkupuude (kaitsekatte rike)

- Mõõtmete muutused (mõju tihendi terviklikkusele)

Kuidas erinevad kaablipaigaldiste materjalid soola pritsimise testides toimivad?

Materjalide jõudluserinevused soolapritsikatsetes on suured ja nende erinevuste mõistmine võib teid säästa kulukate rikete eest.

Meie põhjaliku testimise tulemusel saadud materjali toimivuse edetabel: 316L roostevabast terasest (1000+ tundi), 316 roostevabast terasest (960+ tundi), nikeldatud messingist (720+ tundi), merekvaliteediga nailonist (480+ tundi), tavalisest messingist (168 tundi) ja alumiiniumisulamitest (96 tundi). Need tulemused esindavad punkti, kus oluline korrosioon või lagunemine muutub nähtavaks.

Üksikasjalik tulemuslikkuse analüüs

| Materjal | Tunnid esimese korrosiooni tekkimiseni | Tundide arv kuni olulise halvenemiseni | Ranniku sobivus |

|---|---|---|---|

| 316L roostevaba teras | 720+ | 1000+ | Suurepärane |

| 316 roostevabast terasest | 480+ | 960+ | Suurepärane |

| Messing + nikeldamine | 240+ | 720+ | Väga hea |

| Marine Nylon (PA66) | 168+ | 480+ | Hea |

| Standardne messing | 48+ | 168+ | Vaene |

| Alumiiniumsulam | 24+ | 96+ | Sobimatu |

Materjali jõudluse taga olev teadus

Roostevabast terasest paremad omadused tuleneb selle kroomi sisaldusest, mis moodustab passiivne oksiidikiht2 mis ise paraneb, kui see on kahjustatud. Suurem molübdeenisisaldus 316L-is annab täiendava kloorikindluse, mis muudab selle ideaalseks otseseks kokkupuuteks mereveega.

Nikeldatud messingist loob tõkkekihi, mis kaitseb aluspõhja vase-tsingi sulamit. Kui see tõkkepuu on siiski kahjustatud punktsiooni või kulumise tõttu, järgneb kiire lagunemine.

Merekvaliteediga nailon pakub üllatavat vastupidavust tänu UV-stabilisaatoritele ja löögimoodustajatele, kuigi see on kombineeritud soola- ja temperatuuritsüklite mõjul vastuvõtlik pingepragudele.

Millised konkreetsed materjaliklassid pakuvad parimat rannikukaitset?

Ühe ja sama kategooria kõik materjalid ei toimi ühtmoodi, sest konkreetsed kvaliteediklassid ja töötlemisviisid on rannikualade rakendustes väga erinevad.

Roostevabast terasest rakenduste puhul pakub madala süsinikusisaldusega 316L (≤0,03%) optimaalset kloriidikindlust, samas kui 2205 dupleksne roostevaba teras pakub veelgi paremaid omadusi ekstreemsetes keskkondades. Messingist toodete puhul on parim kaitse-kulu suhe nikeldamisel vähemalt 25 mikroni paksusega kroomiga.

Premium materjali spetsifikatsioonid

316L roostevaba teras (soovitatav klass)

- Süsinikusisaldus: ≤0,03%

- Molübdeen: 2.0-3.0%

- Kroom: 16.0-18.0%

- Nikkel: 10.0-14.0%

- PREN väärtus: >24 (Pitting Resistance Ekvivalentne arv3)

Tugevdatud pinnakattega meremessing

- Alus: CuZn39Pb3 (CW614N)

- Nikeldamine: 25-40 mikronit

- Kroomi pinnakate: 0,3-0,8 mikronit

- Plaatimisjärgne kuumtöötlus: 150°C pingevähendamiseks

Valideerimine reaalses maailmas

Hassan, kes haldab mitmeid avamereplatvorme Pärsia lahes, seadis esialgu kahtluse alla meie soovituse 316L asemel standardse 316 roostevabast terasest. "Hinnavahe tundus tarbetu," ütles ta mulle. Kuid pärast seda, kui ta oli näinud, et 316L kaablifiltrid on kolm aastat otsese merevee kokkupuute ajal olnud ideaalses seisukorras, samal ajal kui 316-seadmetel ilmnesid varajased mädanikud, hakkas ta ümber õppima. Õppetund: ekstreemsetes keskkondades ei ole materjaliklassi spetsiifilisus vabatahtlik.

Töötavad kattetehnoloogiad

Lisaks alusmaterjalidele mõjutab pinnatöötlus oluliselt tulemuslikkust:

PVD (Physical Vapor Deposition) katted roostevaba teras võib pikendada soolapritsikindlus üle 2000 tunni, kuigi see nõuab märkimisväärset lisakulu.

Elektrivaba nikkel koos PTFE-ga tagab suurepärase korrosioonikindluse koos madala hõõrdumisega, mis lihtsustab paigaldamist ja hooldust.

Keraamilise täidisega nailonühendid pakuvad 200+ tunni pikkust täiustust võrreldes standardse mere nailoniga, säilitades samal ajal kulueeliseid võrreldes metallidega.

Millist reaalset jõudlust võite tippklassi materjalidest oodata?

Laboratoorsed katsed annavad aluse, kuid tegelikus rannikuala toimimises on lisategureid, mis võivad oluliselt mõjutada kaabli tihenduste pikaealisust.

Tegelikes rannikualade paigaldustes pakuvad 316L roostevabast terasest kaablifiltrid tavaliselt 15-20 aastat hooldusvaba kasutusaega, samas kui nikeldatud messingist 8-12 aastat ja merekvaliteediga nailonist 5-8 aastat, sõltuvalt UV-kiirgusest ja mehaanilisest koormusest. Need tähtajad eeldavad nõuetekohast paigaldamist ja perioodiliste kontrollide protokollid.

Keskkonnategurid peale soolapritsmete

UV-kiirgus kiirendab polümeeri lagunemist nailonkaabli tihendites, eriti troopilistes rannikupiirkondades, kus UV-indeks4 ületab regulaarselt 10.

Temperatuuritsüklilisus päevast päeva ja öösel tekitab paisumis- ja tõmbepinget, mis võib kahjustada tihendeid ja kiirendada korrosiooni materjali piirpindadel.

Mehaaniline vibratsioon tuulest või seadme töötamisest võib põhjustada korrosioon5 isegi muidu vastupidavate materjalide puhul.

Hooldus- ja kontrolliprotokollid

Isegi parimad materjalid vajavad rannikukeskkonnas nõuetekohast hooldust:

Iga-aastased visuaalsed kontrollid peaks kontrollima:

- Pinna värvimuutus või plekkimine

- Tihendi terviklikkus ja paindlikkus

- Lõnga seisund ja kasutusmugavus

- Kaabli pingevabastuse tõhusus

Kaks korda aastas toimuv pöördemomendi kontrollimine tagab nõuetekohase kokkusurumise ilma komponente ülepingutamata.

Viie aasta üksikasjalik hindamine peaks sisaldama elektrilise pidevuse katsetamist ja tihendussurve kontrollimist.

Kokkuvõte

Soolapritsikatsed annavad hindamatu väärtuse kaabli läbiviigumaterjali toimivuse kohta, kuid tõeline väärtus tuleneb nende tulemuste tõlkimisest arukaks materjalivalikuks teie konkreetse rannikurakenduse jaoks. Kuigi 316L roostevaba teras on järjekindlalt tulemuslikkuse edetabelite tipus, sõltub optimaalne valik teie eelarvest, paigaldusnõuetest ja hooldusvõimalustest. Pidage meeles, et kõige kallim materjalirike on see, mis juhtub pärast paigaldamist - investeerige algusest peale nõuetekohastesse katseandmetesse ja tõestatud materjalidesse.

Korduma kippuvad küsimused soolapritsmete testimise kohta kaablihendude puhul

K: Mitu tundi soolapihustuskatsetusi vastab tegelikule rannikuala kokkupuutele?

A: Üldiselt vastab 1000 tundi ASTM B117 soolapritsikatsetusi ligikaudu 5-7 aastat mõõdukat rannikuala kokkupuudet, kuigi see varieerub märkimisväärselt sõltuvalt kohalikest tingimustest, nagu niiskus, temperatuurikõikumised ja soolase vee lähedus.

K: Kas kaablifiltrid võivad läbida soolapritsikatsed, kuid ikkagi ebaõnnestuda rannikualade rakendustes?

A: Jah, soolapihustuskatsetega hinnatakse ainult korrosioonikindlust eritingimustes. Reaalsetes rannikukeskkondades lisandub UV-kiirguse mõju, temperatuuritsüklid, mehaaniline koormus ja erinevad soolakontsentratsioonid, mis võivad põhjustada erinevaid rikkeid, mida standardkatsed ei hõlma.

K: Milline on minimaalne soolapihustuse katse kestus, mida ma peaksin nõudma rannikuäärsete kaablitorude puhul?

A: Mõõduka rannikukeskkonna puhul on vaja vähemalt 480 tundi ilma märkimisväärse korrosioonita. Otsese merekeskkonna või karmide rannikutingimuste puhul tuleb määrata 720+ tundi. Kriitiliste rakenduste puhul tuleks nõuda 1000+ tundi.

K: Kas nailonist kaablifiltrid vajavad soolapritsikatset, kuna nad on mittemetallist?

A: Absoluutselt. Kuigi nailon ei korrodeeru nagu metallid, ilmneb soolapritside testimisel pingepragunemine, mõõtmete muutumine ja tihendite lagunemine, mis võib rannikukeskkonnas ohustada IP-klassi ja kaabli kaitset.

K: Kuidas kontrollida kaablifiltrite tarnijate soolapritsikatsete tulemusi?

A: Nõuake täielikke katsearuandeid koos fotodokumentatsiooniga mitme ajavahemiku kohta, kontrollige, et katsed on tehtud akrediteeritud laboratooriumides vastavalt ASTM B117 standarditele, ja küsige pigem partiispetsiifilisi katseid kui üldisi materjalitõendeid.

-

Vaadake läbi ametlik rahvusvaheline ASTM standard, mis käsitleb soolapihustusseadmete (udukogumid) kasutamist korrosioonikatsete tegemiseks. ↩

-

Mõista keemilist protsessi, mis loob roostevabast terasest pinnale kaitsva passiivse oksiidikihi. ↩

-

Avastage, kuidas arvutatakse PREN-väärtus, et ennustada roostevabast terasest sulami vastupidavust lokaalsele punktsioonikorrosioonile. ↩

-

U.S. EPA-st saate teada, kuidas UV-indeksi skaala mõõdab päikesepõletust tekitava ultraviolettkiirguse tugevust. ↩

-

Uurige seda kulumis-korrosiooniprotsessi, mida põhjustab kokkupuutepindade vaheline väikese amplituudiga vibratsioon. ↩