Sissejuhatus

Šveitsis asuv farmaatsiatööstus seisis silmitsi $500,000 saastumisjuhtumiga, kui nende ühenduskarbi tihendid ebaõnnestusid tavapärase pesuprotseduuri käigus. Silikoonist tihendid, mis sobivad suurepäraselt temperatuurikindlusele, ei pidanud vastu agressiivsetele puhastuskemikaalidele, mida kasutati nende desinfitseerimisprotsessis. Vale tihendusmaterjali valik põhjustas vee sissetungi, seadmete rikke ja toodete saastumise, mida oleks saanud vältida õigete EPDM-tihendite abil.

Valik silikoon-, EPDM- ja polüuretaantihendi materjalide vahel sõltub teie konkreetsetest keskkonnatingimustest, temperatuurinõuetest, keemilisest kokkupuutest ja mehaanilise koormuse teguritest. Silikoon paistab silma äärmuslikel temperatuuridel, EPDM pakub parimat keemilist vastupidavust ja ilmastikukindlust, polüuretaan aga erakordseid mehaanilisi omadusi ja kulumiskindlust. Igal materjalil on erinevad jõudlusomadused, mis muudavad selle ideaalseks konkreetsete rakenduste jaoks.

Eelmisel kuul aitasin Jenniferil, Kanada Ontarios asuva toidutöötlemisettevõtte hooldusjuhil, lahendada nende liitumiskarpide korduvaid tihendite rikkeid. Tema meeskond vahetas tihendeid iga kuue kuu tagant välja, kuna nad puutusid pidevalt kokku aurupuhastuse ja toiduainepuhastusvahenditega. Me vahetasime tavalise silikooni vastu FDA poolt heaks kiidetud EPDM-tihendid, pikendades nende kasutusiga üle kolme aasta, säilitades samal ajal täieliku vastavuse toiduohutuse eeskirjadele 😉 .

Sisukord

- Mis muudab tihendusmaterjali valiku ühenduskarbi jõudluse seisukohalt kriitiliseks?

- Millal peaksite valima silikoontihendid ühenduskarpide jaoks?

- Miks EPDM on parim valik karmide keemiliste keskkondade jaoks?

- Kuidas on polüuretaan kõrge koormusega mehaanilistes rakendustes edukas?

- KKK

Mis muudab tihendusmaterjali valiku ühenduskarbi jõudluse seisukohalt kriitiliseks?

Tihendusmaterjalide omaduste mõistmine on oluline, et tagada ühenduskarbi pikaajaline töökindlus ja keskkonnakaitse. Vale materjalivalik võib põhjustada katastroofilisi rikkeid ja kulukaid seisakuid.

Tihendusmaterjali valik mõjutab otseselt IP-klassi hooldust, keemilist ühilduvust, temperatuuritaluvust ja kasutusiga. Õigesti valitud tihend tagab aastatepikkuse usaldusväärse tihenduse, samas kui vale materjal võib mõne kuu jooksul läbi kukkuda, ohustades elektriohutust ja seadmete kaitset. Tihendi rike on sageli ühenduskarbi keskkonnakaitse kadumise peamine põhjus.

Põhilised nõuded tihendite jõudlusele

Keskkonnaalased tihendusfunktsioonid:

- Vee sissetungi kaitse: IP65/IP67 klassifikatsioonide säilitamine

- Tolmu ja osakeste eemaldamine: Saastumise vältimine

- Keemiline barjäär: Vastupidamine agressiivsetele ainetele

- Temperatuuristabiilsus: Tulemuslikkus erinevates tööpiirkondades

- UV-kindlus: Päikesekiirgusega kokkupuutest tuleneva lagunemise vältimine

Peamised materjaliomadused ühenduskarbi rakenduste jaoks

| Kinnisvara | Tähtsus | Mõju tulemuslikkusele |

|---|---|---|

| Shore kõvadus1 | Kriitiline | Survekomplekt ja tihendamisjõud |

| Tõmbetugevus | Kõrge | Vastupidavus paigalduskahjustustele |

| Pikendus | Kõrge | Soojuspaisumise akommodatsioon |

| Kompressioonikomplekt2 | Kriitiline | Pikaajaline tihendamise tõhusus |

| Keemiline vastupidavus | Muutuv | Rakendusspetsiifiline ühilduvus |

| Temperatuurivahemik | Kriitiline | Töökeskkonna sobivus |

Tavalised tihendite rikke viisid

Kompressioonikomplekti tõrge:

- Põhjus: Püsiv deformatsioon pideva surve all

- Tulemus: Hermeetilisuse kadumine ja IP-klassi halvenemine

- Ennetamine: Õige materjali valik ja kokkusurumise piirid

Keemiline lagunemine:

- Põhjus: Paisumist või kõvenemist põhjustavad kokkusobimatud kemikaalid

- Tulemus: Tihendi moonutamine ja tihendi rike

- Ennetamine: Keemilise ühilduvuse testimine ja materjali valik

Thermal Cycling kahju:

- Põhjus: Korduv laienemine ja kokkutõmbumine

- Tulemus: Praod ja püsivad deformatsioonid

- Ennetamine: Madala soojuspaisumiskoefitsiendiga materjalid

UV- ja osooni lagunemine:

- Põhjus: Polümeeri lagunemist põhjustav keskkonnakoormus

- Tulemus: Pinna pragunemine ja kõvenemine

- Ennetamine: UV-stabiilsed preparaadid ja kaitsekatted

Reaalse maailma mõju tihendite valikule

Töötasin hiljuti koos Ahmediga, kes juhib veepuhastusrajatist Riyadhis, Saudi Araabias. Tema ühenduskarpides ilmnesid sagedased tihendite rikked, mis olid tingitud äärmuslikest temperatuurivahetustest (15 °C öösel kuni 55 °C päeval) koos töötlemisprotsessist tuleneva klooriga kokkupuutega.

Esialgsed polüuretaantihendid lagunesid iga 8-10 kuu tagant keemilise rünnaku ja termilise tsüklilisuse tõttu. Analüüsisime konkreetseid tingimusi ja soovitasime EPDM-tihendeid, millel on parem UV-kindlus. Tulemus? Üle 18 kuu usaldusväärset tööd ilma riketeta, vähendades hoolduskulusid 75% võrra ja kõrvaldades ootamatu seisaku.

Millal peaksite valima silikoontihendid ühenduskarpide jaoks?

Silikoontihendid paistavad silma äärmuslikel temperatuuridel ja pakuvad suurepärast paindlikkust, mistõttu sobivad need ideaalselt spetsiifilistesse tööstuskeskkondadesse, kus temperatuuritaluvus on esmatähtis.

Silikoontihendid on optimaalne valik ekstreemsete temperatuuride (-60°C kuni +200°C), toiduainete nõuetele ja rakendustele, mis nõuavad erakordset paindlikkust ja taastumisomadusi. Nad pakuvad suurepärast temperatuuristabiilsust ja säilitavad tihendamise tõhususe kõige laiemas temperatuurivahemikus mis tahes elastomeerist. Silikoonil on siiski piirangud keemilise vastupidavuse ja mehaanilise tugevuse osas.

Silikoonmaterjali omadused ja eelised

Temperatuuriline jõudlus:

- Tööpiirkond: -60°C kuni +200°C (mõned kvaliteediklassid kuni +250°C)

- Termiline stabiilsus: Minimaalsed omaduste muutused kogu temperatuurivahemikus

- Paindlikkus madalal temperatuuril: Säilitab elastsuse äärmise külma korral

- Kõrge temperatuurikindlus: Ei lagune kõrgel temperatuuril

Füüsikalised omadused:

- Shore kõvadus: Tavaliselt 40-80 Shore A

- Tõmbetugevus: 6-10 MPa (mõõdukas)

- Pikendus: 400-800% (suurepärane paindlikkus)

- Kompressioonikomplekt: 15-25% (hea taastumine)

- Rebenemiskindlus: Mõõdukas (nõuab hoolikat paigaldamist)

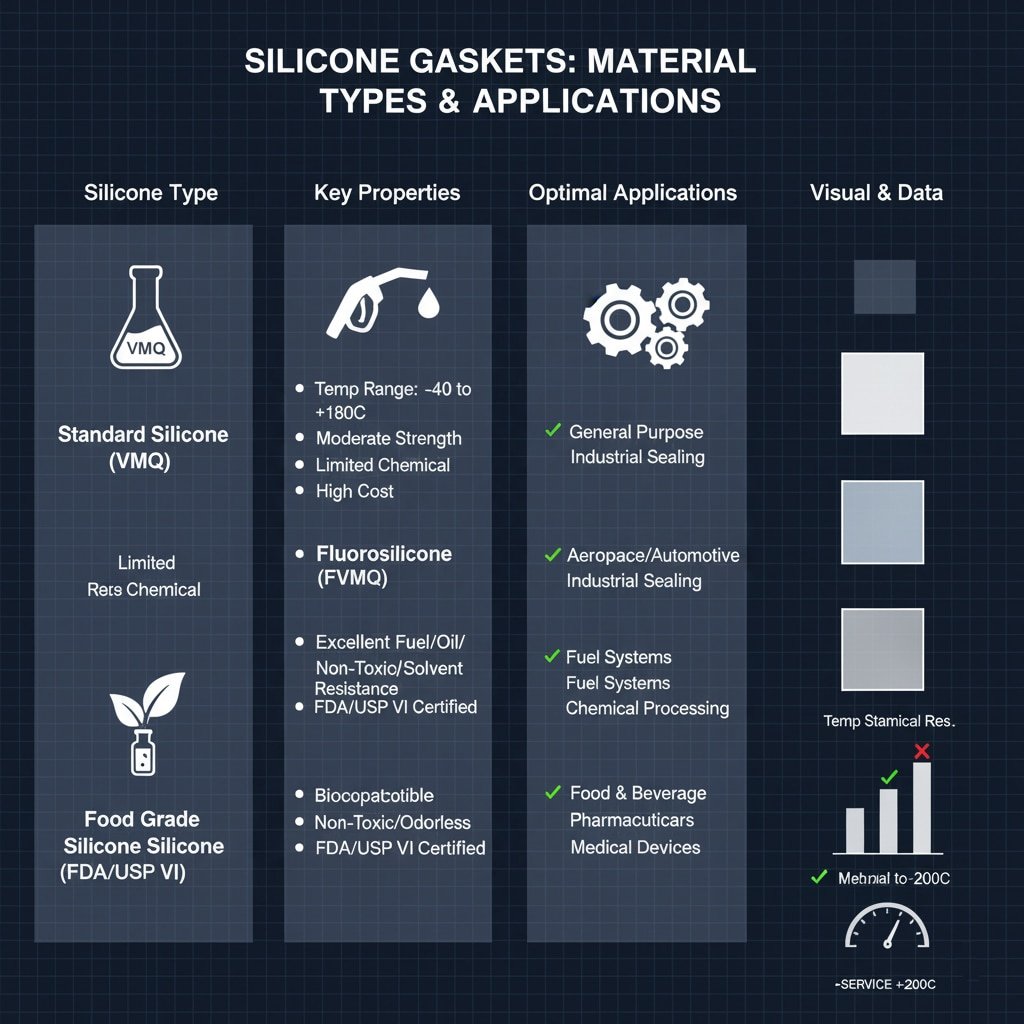

Silikooni koostise tüübid

Standardne silikoon (VMQ):

- Rakendused: Üldotstarbeline, mõõdukad temperatuurid

- Temperatuurivahemik: -40°C kuni +180°C

- Maksumus: Kõige ökonoomsem silikooni valik

- Piirangud: Piiratud keemiline vastupidavus

Fluorsilikoon (FVMQ):

- Rakendused: Nõutav kütuse- ja lahustikukindlus

- Temperatuurivahemik: -40°C kuni +200°C

- Keemiline vastupidavus: Suurepärane süsivesinike vastu

- Maksumus: 3-4x standardne silikoon

Toiduainekvaliteediga silikoon (FDA/USP klass VI):

- Rakendused: Toiduainete töötlemine, farmaatsiatööstus

- Sertifikaadid: FDA 21 CFR 177.2600, USP klass VI

- Omadused: Mittemürgine, maitse- ja lõhnavaba

- Vastavus: Vastab rangetele regulatiivsetele nõuetele

Optimaalsed silikoonrakendused

Kõrge temperatuuriga keskkonnad:

- Ahjude juhtpaneelid: Talub kiirgavat soojust

- Mootoriruumid: Auto- ja merendusrakendused

- Aururakendused: Toiduainete töötlemine ja steriliseerimine

- Päikesepaneelide paigaldamine: Ekstreemne temperatuuritsüklilisus

Toidu- ja farmaatsiatööstus:

- Puhaste ruumide rakendused: Mitte-gaaside väljutamine3 omadused

- Steriliseerimise ühilduvus: Autoklaav ja gammakiirgus

- Õigusaktide järgimine: FDA ja USP kinnitused

- Lihtne puhastamine: Silea pind takistab bakterite kasvu

Silikooni piirangud ja kaalutlused

Keemilise ühilduvuse probleemid:

- Kehv õlikindlus: Naftasaaduste paisumine

- Lahusti tundlikkus: Rünnatud aromaatsete süsivesinike poolt

- Happe piirangud: Mõned happed põhjustavad lagunemist

- Osoonikindlus: Suurepärane (suur eelis)

Mehaanilised omaduste piirangud:

- Rebenemiskindlus: Madalam kui teised elastomeerid

- Kulumiskindlus: Halvad kulumisomadused

- Tõmbetugevus: Mõõdukas võrreldes polüuretaaniga

- Paigaldamise hooldus: Nõuab õrna käsitsemist

Silikooni valiku edulugu

Töötasin koos Marcusega, kes oli juhtimisinsener Ohios asuvas klaasitootmisettevõttes, kus ühenduskarbid puutusid ahjude läheduses kokku 180 °C kiirgustemperatuuriga. Standardsed EPDM-tihendid kõvenesid ja pragunesid kuude jooksul.

Me määrasime kõrge temperatuuriga silikoontihendid, mis on mõeldud 200 °C pidevaks tööks. Silikoon säilitas paindlikkuse ja hermeetilisuse tõhususe üle kahe aasta, kõrvaldades tihendite kvartaalse vahetamise ajakava ja vähendades hoolduskulusid 60% võrra. Oluline oli õige silikooniklassi valimine ja õige paigaldustehnika tagamine, et vältida rebenemiskahjustusi.

Miks EPDM on parim valik karmide keemiliste keskkondade jaoks?

EPDM (etüleenpropüleen-dieenmonomeer) kummi pakub erakordset keemilist vastupidavust ja ilmastikutingimusi, mistõttu on see eelistatud valik välitingimustes ja keemiliselt agressiivsetes keskkondades.

EPDM-tihendid pakuvad suurepärast vastupidavust hapetele, leelistele, osoonile ja ilmastikutingimustele, säilitades samal ajal suurepärased mehaanilised omadused ja kuluefektiivsuse. Need pakuvad parima tasakaalu keemilise vastupidavuse, vastupidavuse ja majandusliku väärtuse vahel enamiku tööstuslike jaotuskarpide rakenduste puhul. EPDM-i peetakse sageli "tööloomaks" nõudlike keskkondade jaoks.

EPDM materjali omadused ja jõudlus

Keemilise vastupidavuse tipptase:

- Happed: Suurepärane vastupidavus enamiku anorgaaniliste hapete suhtes

- Leelismetallid: Väljapaistev jõudlus söövitava lahuse puhul

- Oksüdeerivad ained: Suurepärane vastupidavus kloorile ja osoonile

- Vesi ja aur: Suurepärane hüdrolüüs4 vastupanu

- Alkoholid: Hea ühilduvus metanooli ja etanooliga

Füüsikalised omadused:

- Shore kõvadus: 40-90 Shore A (lai valik)

- Tõmbetugevus: 10-20 MPa (suurepärane)

- Pikendus: 300-600% (väga hea paindlikkus)

- Kompressioonikomplekt: 10-20% (suurepärane taastumine)

- Temperatuurivahemik: -40°C kuni +150°C (standardkvaliteedid)

EPDM-ühendi variatsioonid

Standard EPDM:

- Rakendused: Üldine tööstuslik kasutamine

- Temperatuurivahemik: -40°C kuni +120°C

- Maksumus: Kõige ökonoomsem

- Omadused: Tasakaalustatud jõudlusomadused

Peroksiidiga töödeldud EPDM:

- Rakendused: Kõrge temperatuuriga rakendused

- Temperatuurivahemik: -40°C kuni +150°C

- Omadused: Suurepärane survekindlus

- Maksumus: 20-30% lisatasu võrreldes standardiga

Toiduaineklassi EPDM:

- Sertifikaadid: FDA, 3A Sanitaarnormid5

- Rakendused: Toiduainete töötlemine, piimatooted, joogid

- Omadused: Mittemürgine, kergesti puhastatav

- Vastavus: Vastab regulatiivsetele nõuetele

EPDM-i keemilise vastupidavuse eelised

Väljapaistev tulemuslikkus:

- Anorgaanilised happed: Väävelhape, soolhape, fosforhape

- Kaustilised lahendused: Naatriumhüdroksiid, kaaliumhüdroksiid

- Oksüdeerivad kemikaalid: Kloordioksiid, vesinikperoksiid

- Veepuhastuskemikaalid: Kloor, klooramiinid, osoon

- Puhastusvahendid: Enamik tööstuslikke puhastusvahendeid ja desinfitseerimisvahendeid

Keemilise kokkusobivuse tabel:

| Keemiline | EPDM hinnang | Tüüpilised rakendused |

|---|---|---|

| Väävelhape (50%) | Suurepärane | Keemiline töötlemine |

| Naatriumhüdroksiid (50%) | Suurepärane | Tselluloos ja paber |

| Kloori vesi (100 ppm) | Suurepärane | Veepuhastus |

| Vesinikperoksiid (30%) | Hea | Toiduainete töötlemine |

| Ammoniaak (veevaba) | Suurepärane | Külmutus |

Ilmastikukindlus ja UV-kindlus

Välitingimustes toimimine:

- UV-stabiilsus: Suurepärane vastupidavus päikesekiirgusele

- Osoonikindlus: Suurepärane jõudlus (suur eelis loodusliku kummi ees)

- Temperatuuritsüklilisus: Säilitab omadused läbi külmutamis- ja sulatamistsüklite

- Niiskuskindlus: Niiskuse või vihma tõttu ei lagune

- Kasutusiga: 15-20 aastat välitingimustes

EPDM rakenduse edulood

Veepuhastusrajatis:

Hiljuti aitasin Robertot, kes juhib São Paulos, Brasiilias, munitsipaalvee puhastusseadet. Tema ühenduskarbid puutusid kokku kloorigaasi, söövitavate puhastuslahuste ja kõrge niiskusega. Varasemad tihendid kestsid vaid 6-8 kuud, enne kui paisusid ja lagunesid.

Rakendasime EPDM-tihendeid, mis on sõnastatud spetsiaalselt veepuhastusrakenduste jaoks. Pärast 24 kuud kestnud kasutamist ei ilmnenud tihenditel mingeid lagunemise märke, säilitades täieliku IP67 kaitse. EPDMi keemiline vastupidavus kõrvaldas tihenditega seotud rikked ja vähendas hoolduskulusid 80%.

Keemiatöötlemistehas:

Texases asuvas naftakeemiaettevõttes esinesid happeaurude ja puhastusvahenditega kokkupuutuvate ühenduskarpide tihendite rikkeid. Hooldusjuht Sarah vajas tihendeid, mis peaksid vastu pidama nii kemikaalidega kokkupuutele kui ka temperatuurikõikumistele -10 °C kuni +60 °C.

Lahenduseks olid täiustatud happekindlusega EPDM-tihendid. Üle 18 kuu kasutust ilma rikete esinemiseta, võrreldes eelmise materjali kvartaalsete vahetustega. Võti oli valida õige EPDM-ühend, mis oli spetsiaalselt koostatud happekindluse jaoks.

Kuidas on polüuretaan kõrge koormusega mehaanilistes rakendustes edukas?

Polüuretaantihendid pakuvad erakordseid mehaanilisi omadusi, kulumiskindlust ja vastupidavust, mistõttu sobivad need ideaalselt vibratsiooni, mehaanilise koormuse ja sagedase juurdepääsuga seotud rakendustesse.

Polüuretaantihendid pakuvad teiste elastomeeridega võrreldes paremat tõmbetugevust, rebenemiskindlust ja kulumiskindlust, mistõttu sobivad need ideaalselt kõrge vibratsiooniga keskkondadesse, sagedase hoolduse jaoks ja rakendustesse, mis nõuavad erakordset vastupidavust. Need pakuvad kõige pikemat kasutusiga mehaaniliselt nõudlikes rakendustes. Kuid polüuretaanil on piirangud keemilise vastupidavuse ja temperatuurivahemiku osas.

Polüuretaani materjali omadused

Mehhaaniline tipptase:

- Tõmbetugevus: 20-50 MPa (erandlik)

- Rebenemiskindlus: 50-200 N/mm (silmapaistev)

- Kulumiskindlus: Parem kui kõik teised elastomeerid

- Shore kõvadus: 70-95 Shore A (tugev ja vastupidav)

- Pikendus: 300-800% (suurepärane paindlikkus)

Jõudlusomadused:

- Kompressioonikomplekt: 15-30% (hea taastumine)

- Temperatuurivahemik: -30°C kuni +80°C (võrreldes teistega piiratud)

- Keemiline vastupidavus: Mõõdukas (sõltub rakendusest)

- UV-kindlus: Kehv ilma lisaaineteta (vajab kaitset)

Polüuretaani tüübid ja rakendused

Polüester polüuretaan:

- Omadused: Suurepärane mehaaniline tugevus

- Rakendused: Üldine tööstuslik kasutamine

- Piirangud: Hüdrolüüsile vastuvõtlik

- Maksumus: Kõige ökonoomsem polüuretaani valik

Polüeeterpolüuretaan:

- Omadused: Parem hüdrolüüsikindlus

- Rakendused: Märjad keskkonnad

- Eelised: Parem veekindlus

- Maksumus: 20-30% premium polüestrist

Polükaprolaktoonpolüuretaan:

- Omadused: Parim keemiline vastupidavus

- Rakendused: Kerge keemiline kokkupuude

- Eelised: Tasakaalustatud tulemuslikkus

- Maksumus: Kõige kallim polüuretaani tüüp

Optimaalsed polüuretaani rakendused

Kõrge vibratsiooniga keskkonnad:

- Kaevandamisseadmed: Purustid, konveierid, töötlemisseadmed

- Ehitusmasinad: Ekskavaatorid, buldooserid, kraanad

- Merealased rakendused: Laeva masinaruumid, tekiseadmed

- Transport: Raudtee, veoautod, rasketehnika

Sagedased juurdepääsunõuded:

- Hoolduspaneelid: Regulaarne kontroll ja hooldus

- Juhtimiskapid: Ukse sagedane kasutamine

- Katseseadmed: Laboratoorsed ja välitingimustes kasutatavad seadmed

- Kaasaskantavad seadmed: Karbid ja korpused

Polüuretaani piirangud

Keemilise vastupidavuse probleemid:

- Happed ja alused: Piiratud vastupidavus tugevatele kemikaalidele

- Lahustid: Rünnatakse paljude orgaaniliste lahustite poolt

- Hüdrolüüs: Lagunemine kuumas vees ja aurus

- Oksüdeerumine: tundlik osoonile ja UV-kiirgusele (ilma stabilisaatoriteta)

Temperatuuripiirangud:

- Kõrge temperatuur: Piiratud kuni +80°C pidev

- Madal temperatuur: Muutub jäigaks alla -30°C

- Termiline tsüklilisus: Vähem stabiilne kui silikoon või EPDM

- Kuumuse vananemine: Omadused halvenevad aja jooksul kõrgel temperatuuril.

Polüuretaani edu nõudlikes rakendustes

Kaevandamisoperatsioon:

Töötasin koos Davidiga, kes oli hooldusülem Arizona vaskkaevanduses, kus konveierisüsteemide ühenduskarpide tihendid purunesid pideva vibratsiooni ja tolmuga kokkupuute tõttu iga 3-4 kuu tagant. Raske mehaaniline keskkond hävitas standardseid kummitihendeid.

Me rakendasime polüuretaantihendeid, mis on spetsiaalselt mõeldud kõrge vibratsiooniga rakenduste jaoks. Suurepärane rebenemiskindlus ja mehaanilised omadused pikendasid 75% kasutusiga üle 18 kuu, vähendades hooldussagedust. Võtmeküsimus oli õige duromeetri (85 Shore A) valimine, et tasakaalustada tihendamise tõhusus ja mehaaniline vastupidavus.

Merealane rakendus:

Põhjamerel tegutsevale laevandusettevõttele oli vaja tihendeid teki seadmete ühenduskarpide jaoks, mis on pidevale vibratsioonile, soolapihustusele ja mehaanilisele koormusele avatud. Madalmaade Rotterdamist pärit laevastikujuht Hassan vahetas tihendeid mehaaniliste rikete tõttu iga kuue kuu tagant välja.

Lahendusena kasutati polüuretaantihendeid, millel on täiustatud UV-stabilisaatorid. Erakordsed mehaanilised omadused pidasid vastu karmile merekeskkonnale, samal ajal kui UV-stabilisaatorid takistasid päikesevalguse mõjul toimuvat lagunemist. Kasutusiga kasvas üle 2 aasta, mis vähendas märkimisväärselt hoolduskulusid ja parandas seadmete töökindlust.

Kokkuvõte

Õige tihendusmaterjali valimine on ühenduskarbi töökindluse ja pikaajalise toimivuse seisukohalt kriitilise tähtsusega. Silikoon on suurepärane äärmuslikel temperatuuridel ja toiduaine nõuetele, EPDM pakub suurepärast keemilist vastupidavust ja ilmastikukindlust karmides keskkondades, samas kui polüuretaan pakub erakordseid mehaanilisi omadusi kõrge koormusega rakenduste jaoks. Valiku tegemisel arvestage alati oma konkreetseid keskkonnatingimusi, keemilist kokkupuudet, temperatuurinõudeid ja mehaanilisi pingeid. Pidage meeles, et õige tihendusmaterjal võib pikendada 300-500% kasutusiga võrreldes vale valikuga, mistõttu on õige valik üks kõige kuluefektiivsemaid otsuseid ühenduskarbi projekteerimisel. Kahtluse korral konsulteerige kogenud tarnijatega, kes saavad anda rakendusspetsiifilisi soovitusi ja katseandmeid 😉 .

Korduma kippuvad küsimused ühenduskarbi tihendite materjalide kohta

K: Kuidas määrata, milline tihendusmaterjal on minu konkreetse rakenduse jaoks parim?

A: Hinnake süstemaatiliselt oma keskkonnatingimusi: temperatuurivahemik, keemiline kokkupuude, mehaaniline koormus ja UV-kiirgus. Silikoon äärmuslikeks temperatuurideks, EPDM kemikaalikindluseks ja välitingimustes kasutamiseks, polüuretaan kõrge mehaanilise koormuse korral. Kaaluge nõuete maatriksi koostamist ja konsulteerige keemilise ühilduvuse tabelitega konkreetsete kokkupuutealade jaoks.

K: Milline on tihendusmaterjalide tüüpiline kasutusaja erinevus?

A: Sobivates rakendustes kestab EPDM tavaliselt 15-20 aastat välitingimustes, silikoon 10-15 aastat äärmuslikes temperatuurides ja polüuretaan 5-10 aastat mehaanilistes rakendustes. Vale materjalivalik võib siiski vähendada kasutusiga kuude võrra, mistõttu on õige valik kulutõhususe seisukohalt kriitilise tähtsusega.

K: Kas ma võin kasutada toiduainetele sobivaid tihendeid ka muudes kui toiduainetega seotud rakendustes?

A: Jah, toiduainekvaliteediga tihendeid (FDA heakskiidetud silikoon või EPDM) saab kasutada mis tahes rakenduses, kuid need maksavad tavaliselt 20-40% rohkem kui standardkvaliteedid. Lisakulu on õigustatud ainult siis, kui on vaja järgida regulatiivseid nõudeid või kui rakenduse jaoks on vaja kõrgemat puhtust.

K: Kuidas vältida tihendi tihendi kokkusurumist ja enneaegset rikkeid?

A: Järgige tootja soovitusi kokkusurumise kohta (enamiku materjalide puhul tavaliselt 15-25%), vältige poltide ülepingutamist, kasutage õigeid pöördemomendi spetsifikatsioone ja valige madala survekoormuse väärtusega materjalid. EPDM on tavaliselt kõige parema survekindlusega, seejärel silikoon ja seejärel polüuretaan.

K: Mida peaksin tegema, kui minu praegused tihendid lähevad sageli katki?

A: Analüüsige kõigepealt rikke viisi: pragunemine viitab UV- või osoonikahjustusele või valele temperatuuriklassile, paisumine viitab keemilisele rünnakule, kõvenemine viitab termilisele lagunemisele ja rebenemine viitab mehaanilisele pingele või valele duromeetrile. Dokumenteerige keskkonnatingimused ja konsulteerige tihendite tarnijatega, et saada tegeliku rikkeanalüüsi põhjal soovitusi materjalide kohta.

-

Õppige, kuidas kasutatakse Shore'i kõvadusskaalat polümeeride ja elastomeeride kõvaduse mõõtmiseks. ↩

-

Saage aru survekomplekti tehnilistest omadustest ja sellest, miks see on pikaajalise tihendusvõime seisukohalt kriitilise tähtsusega. ↩

-

Avastage gaasistumise nähtus ja miks vähegaasistuvad materjalid on tundlike rakenduste jaoks olulised. ↩

-

Uurige, kuidas hüdrolüüs, keemiline reaktsioon veega, võib aja jooksul lagundada teatud polümeermaterjale. ↩

-

Uurige, mida sisaldavad 3A sanitaarnormid ja nende tähtsus hügieeniseadmete projekteerimisel. ↩