Sissejuhatus

Kujutage ette: kriitilise tähtsusega avamereplatvorm kaotab energia, sest messingist kaablifiltrid on pingekorrosioonipragunemise tõttu ebaõnnestunud juba 18 kuu pärast oodatava 20-aastase kasutusaja asemel. Merekeskkonna, mehaanilise koormuse ja materjali haavatavuse kombinatsioon tekitas katastroofilise rikke täiuslikuks tormiks, mis maksab miljoneid seisakute ja avariiremondide tõttu.

Pingekorrosiooni pragunemist messingist kaablifiltrite puhul saab vältida strateegilise sulamivaliku abil (vältides tsingi eemaldamine1-ohtlikud koostised), nõuetekohane pingevähendav kuumtöötlus, kontrollitud paigaldusmoment ja kaitsev pinnatöötlus, kusjuures CuZn37 ja merekvaliteediga messingisulamid on võrreldes standardse CuZn39Pb3-ga paremad, kui neid kombineeritakse asjakohaste tootmisprotsessidega. Metallurgiliste mehhanismide mõistmine võimaldab inseneridel täpsustada pragude suhtes vastupidavaid lahendusi nõudlikes keskkondades.

Mäletan, kuidas Andreas, ühe Põhjamere naftaplatvormi hooldusinsener, võttis meiega ühendust pärast seda, kui tal oli kahe aasta jooksul mitu messingist tihendi rikkeid. Soolaprits, vibratsioonipinge ja tavalise messingist koostise kombinatsioon lõi ideaalsed tingimused pingekorrosiooni pragunemiseks. Pärast üleminekut meie optimeeritud sulami koostise ja pingevähendava töötlusega merekvaliteediga messingist tihendite kasutamisele saavutasid nad üle 5 aasta häireteta tööd, mis näitab materjaliteaduse kriitilist tähtsust välitöödel tekkivate rikete vältimisel.

Sisukord

- Mis põhjustab pingekorrosiooni pragunemist messingist kaablihendites?

- Millised messingisulamid pakuvad suurepärast pragude vastupidavust?

- Kuidas mõjutavad tootmisprotsessid SCC vastuvõtlikkust?

- Millised keskkonnategurid kiirendavad pragunemist?

- Millised ennetusstrateegiad tagavad pikaajalise edu?

- Korduma kippuvad küsimused messingist kaablitorustiku pingekorrosiooni pragunemise kohta

Mis põhjustab pingekorrosiooni pragunemist messingist kaablihendites?

Pingekorrosioonipragunemise põhjapanevate mehhanismide mõistmine võimaldab materjaliteadlastel töötada välja sihipäraseid ennetusstrateegiaid.

Pingekorrosioonipragunemine messingist kaablifiltrite puhul on tingitud tõmbepingestuse, korrosiivse keskkonna (eriti ammoniaagi, kloriidide või väävliühendite) ja tundliku mikrostruktuuri samaaegsest esinemisest, kusjuures pragunemine algab tavaliselt pingekogumispunktides, nagu keermed, teravad nurgad või mehaanilised märgid, ja levib edasi transgranulaarselt2 läbi tsingirikaste faaside messingmaatriksis. See nähtus nõuab, et kõik kolm tegurit toimuksid samaaegselt, mistõttu on võimalik ennetamine ükskõik millise elemendi kontrollimise kaudu.

Kolme faktori mudel

Pingekorrosioonipragunemine järgib hästi teadaolevat kolme teguri nõuet:

Mehaanilise pinge komponent:

- tootmisprotsessidest (mehaaniline töötlemine, vormimine, keevitamine) tulenevad jääkpinged

- Paigaldamise ajal rakendatud pinged (liigne pingutus, soojuspaisumine)

- Vibratsioonist, survetsüklitest ja termilistest tsüklitest tulenev teeninduspinge

- pingete kontsentratsioon konstruktsioonielementide juures (keermed, võtmekanalid, teravad üleminekud)

Söövitav keskkond:

- Ammoniaak ja ammooniumiühendid (messingile kõige agressiivsemad)

- Merekeskkonnast või tööstuslikest protsessidest pärit kloriidioonid

- Väävlit sisaldavad ühendid (H2S, SO2, sulfaadid)

- Niiskus, mis toimib elektrokeemiliste reaktsioonide elektrolüüdina

Tundlik materjal:

- kõrge tsingisisaldus (>30%), mis tekitab galvaanilisi paare

- Spetsiifilised mikrostruktuurid koos tsingirikaste faasidega

- Terapiiril olevad sademed, mis toimivad pragude tekkimise kohtadena

- Külmtöö suurendab nihestuse tihedust ja salvestatud energiat

Pragude tekkimine ja levik

Pragunemisprotsess järgib prognoositavaid etappe:

Alustamisfaas:

- Eelisrünnak kõrge stressiga kohtades

- Mikrokollete tekkimine või pinna karedus

- Stressi kontsentratsioon vastvalminud defektide juures

- Üleminek üldisest korrosioonist lokaalse rünnakuni

Levikufaas:

- Pragude edasiliikumine risti maksimaalse tõmbepingega

- Graanulitevaheline tee läbi tsingirikaste alade

- Prao ots jääb aktiivseks, samas kui küljed passiivistuvad

- Hargnemine toimub tera piiridel või faasipiiridel.

Lõplik läbikukkumine:

- Vähenenud ristlõike pindala suurendab pinge intensiivsust

- Kiirendatud pragude kasvukiirus

- Äkiline purunemine kriitilise prao suuruse saavutamisel

- Iseloomulik rabe välimus minimaalse plastilise deformatsiooniga

Kriitilised stressi piirmäärad

Uuringud näitavad, et konkreetsed stressitasemed vallandavad SCC alguse:

Stressi piirväärtused:

- CuZn30: 40-60% kohta voolavuspiir3 ammoniaagi keskkonnas

- CuZn37: 60-80% voolavuspiirist (parem vastupidavus)

- CuZn39Pb3: 30-50% voolavuspiirist (kõrge tundlikkus)

- Meremessing: 70-90% voolavuspiiriga (optimeeritud koostis)

Need piirmäärad varieeruvad märkimisväärselt sõltuvalt keskkonna raskusastmest ja kokkupuuteajast, mis rõhutab stressi kontrollimise tähtsust projekteerimis- ja paigaldusmenetlustes.

Millised messingisulamid pakuvad suurepärast pragude vastupidavust?

Sulami koostis mõjutab oluliselt pingekorrosiooni pragunemisele vastuvõtlikkust, kusjuures konkreetsed koostised näitavad märkimisväärset vastupidavuse paranemist.

Mereklassi messingisulamid (CuZn37, CuZn36Sn1) ja alumiiniummessing (CuZn22Al2) pakuvad tavalisest messingist (CuZn39Pb3) paremat pragude taluvust tänu madalamale tsingisisaldusele, kasulikele legeerimislisadele ja optimeeritud mikrostruktuurile, mis vähendab galvaanilist mõju ja keskkonnatundlikkust, säilitades samal ajal kaablipaigaldiste jaoks piisavad mehaanilised omadused. Meie sulamite valiku protsessis seame prioriteediks pikaajalise töökindluse esialgsete kulude kaalutlustega võrreldes.

Võrdlev sulamite jõudlus

| Sulami nimetus | Tsingisisaldus | SCC vastupanu | Meresobivus | Kulutegur |

|---|---|---|---|---|

| CuZn39Pb3 (standard) | 39% | Vaene | Ei soovitata | 1.0x |

| CuZn37 (Marine Brass) | 37% | Hea | Suurepärane | 1.2x |

| CuZn36Sn1 | 36% | Väga hea | Suurepärane | 1.4x |

| CuZn22Al2 (Al Brass) | 22% | Suurepärane | Väljapaistev | 1.6x |

| CuNi10Fe1Mn (kuprinikkel) | 0% | Väljapaistev | Väljapaistev | 2.0x |

Vastupidavust mõjutavad metallurgilised tegurid

Tsingisisalduse mõju:

- Kõrge tsingisisaldusega sulamid (>35%) moodustavad tsingirikka β-faasi.

- β-faas toimib galvaanilist korrosiooni soodustavate anoodikohtadena

- Madalam tsingisisaldus (<35%) säilitab ühe α-faasi struktuuri.

- Homogeenne mikrostruktuur vähendab elektrokeemilisi potentsiaalierinevusi

Kasulikud legeerivad elemendid:

- Tina (0,5-1,0%): Moodustab kaitsva pinnakile, parandab korrosioonikindlust.

- Alumiinium (1-2%): Tekitab kleepuva oksiidikihi, suurepärased meresõiduomadused.

- Nikkel (5-30%): Kõrvaldab tsingi täielikult, silmapaistev SCC-kindlus.

- Raud (0,5-1,5%): Täpsustab terastruktuuri, parandab mehaanilisi omadusi

Mikrostruktuurilised kaalutlused:

- Ühefaasiline α-messing näitab paremat vastupidavust kui kahefaasilised struktuurid

- Peeneteraline suurus vähendab pragude leviku kiirust

- Plii puudumine parandab keskkonnakindlust

- Kontrollitud jahutus takistab kahjulike faaside sadestumist

Bepto sulami valikustrateegia

Meie rajatises oleme välja töötanud spetsiifilised soovitused sulamite kohta, mis põhinevad rakenduse raskusastmel:

Standardsed tööstuslikud rakendused:

- CuZn37 meremessing üldotstarbeliste kaablifiltrite jaoks

- Suurepärane jõudluse ja kulutasuvuse tasakaal

- Sobib enamikus tööstuskeskkondades nõuetekohase paigalduse korral

Karmid merekeskkonnad:

- CuZn36Sn1 avamereplatvormide ja rannikurajatiste jaoks

- Suurepärane vastupidavus kloriididest põhjustatud pragunemisele

- Tõestatud kogemused Põhjamere rakendustes

Keemiline töötlemine:

- CuZn22Al2 alumiiniummessing agressiivse keemilise keskkonna jaoks

- Suurepärane vastupidavus ammoniaagi ja väävliühendite suhtes

- Kõrgem esialgne hind on õigustatud pikema kasutusea tõttu

Kriitilised rakendused:

- CuNi10Fe1Mn kuprinikkel ülimalt usaldusväärseks.

- Tsingisisalduse puudumine välistab tsingi eemaldamise ohu.

- Spetsifitseeritud tuuma-, farmaatsia- ja ohutuskriitiliste süsteemide jaoks.

Kuidas mõjutavad tootmisprotsessid SCC vastuvõtlikkust?

Tootmisprotsessid mõjutavad oluliselt jääkpingete taset ja mikrostruktuuri, mis mõjutab otseselt pingekorrosioonikindlusele vastupidavust.

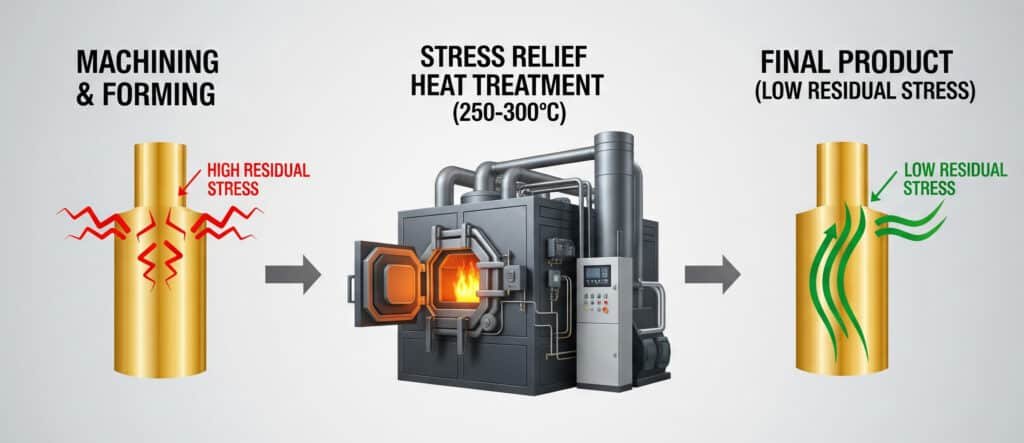

Tootmisprotsessid mõjutavad SCC-tundlikkust jääkpingete sisseviimise kaudu mehaanilise töötlemise, vormimise ja kokkupanemise käigus, kusjuures külmtöötlemine suurendab salvestatud energiat ja nihestuse tihedust, samas kui nõuetekohane pingevähendav kuumtöötlus temperatuuril 250-300 °C võib vähendada jääkpingeid 80-90% võrra ja optimeerida mikrostruktuuri maksimaalse pragude vastupidavuse saavutamiseks. Meie tootmisprotokollid seavad prioriteediks stressi minimeerimise kogu tootmise vältel.

Kriitilised tootmisetapid

Töödeldavad operatsioonid:

- Keermelõikamine tekitab suuri pinnapingeid

- Tööriista geomeetria ja lõikeparameetrid mõjutavad jääkpinget

- Õiged kiirused, söötmed ja lõikevedelikud vähendavad töökarastumist miinimumini.

- Viimased töötluskäigud peaksid olema kerged, et vähendada pinnapingeid.

Vormimisprotsessid:

- Sügavtõmbamine tekitab ümbermõõdulisi ja radiaalseid pingeid.

- Progressiivne vormimine vähendab pingete kontsentratsiooni võrreldes üheetapiliste toimingutega

- Vahepealne lõõmutamine hoiab ära liigse külmtöötluse kuhjumise.

- Tööriista disain minimeerib teravad kurvid ja pingekontsentratsioonid

Kokkupaneku protseduurid:

- Komponentide press-paigaldamine tekitab kokkupanemispingeid

- Kontrollitud sekkumine sobib, et vältida liigset stressitaset

- Nõuetekohane joondamine hoiab ära painutuspinged kokkupaneku ajal

- Kvaliteedikontroll tagab mõõtmete täpsuse ja sobivuse

Stressi leevendav soojusravi

Termiline töötlemine on kõige tõhusam meetod tootmispingete vähendamiseks:

Raviparameetrid:

- Temperatuur: 250-300°C (alla rekristallisatsioonitemperatuuri)

- Aeg: 1-2 tundi sõltuvalt lõike paksusest

- Atmosfäär: Inertne gaas või redutseeriv atmosfäär oksüdeerumise vältimiseks.

- Jahutamine: Aeglane jahutamine toatemperatuurini hoiab ära termilise stressi

Mikrostruktuuri eelised:

- Vähendab nihestuse tihedust ja salvestatud energiat

- Leevendab sisemisi pingeid ilma terade kasvuta

- Parandab plastilisust ja sitkust

- Säilitab tugevusomadused, parandades samal ajal SCC-kindlust

Kvaliteedikontroll:

- Röntgendifraktsiooniga stressi mõõtmine4 enne ja pärast ravi

- Mikrokareduse testimine pingevabastuse tõhususe kontrollimiseks

- Metallograafiline uurimine mikrostruktuuri muutuste tuvastamiseks

- SCC-katsed töödeldud proovide valideerimiseks

Pinnatöötluse võimalused

Pinna modifitseerimine pakub täiendavat kaitset pragude tekkimise vastu:

Peenimine:

- Tekitab kasulikke survetugevusi pinnal

- Võimaldab pragunemist soodustavaid tõmbepinged.

- Parandab väsimuskindlust ja pinna viimistlust

- Nõuab hoolikat parameetrite kontrolli, et vältida ülekoorimist.

Keemiline passiveerimine:

- Loob kaitsva pinnakile

- Vähendab elektrokeemilist aktiivsust

- Kromaatidega töötlemine (kui see on lubatud) annab suurepärase kaitse.

- Keskkonnasõbralike alternatiivide hulka kuuluvad fosfaat- ja silikaattöötlus.

Kaitsekatted:

- Nikeldamine tagab barjäärikaitse

- Orgaanilised pinnakatted spetsiifiliste keemiliste keskkondade jaoks

- Peab tagama katte haardumise ja vastupidavuse

- Vajalik regulaarne kontroll ja hooldus

Roberto, ühe Saksa autotööstuse tarnija tootmisjuht, koges SCC vigastusi mootoriruumis kasutatavates messingist kaablitihendites. Vibratsiooni, temperatuuritsüklite ja karbamiidipõhistest heitgaasisüsteemidest pärit ammoniaagi kombinatsioon lõi ideaalsed pragunemistingimused. Pärast meie pingevabastuse kuumtöötlusprotokolli rakendamist ja üleminekut CuZn37 sulamile saavutasid nad 95% väljalangevuste vähenemise ja parandasid oluliselt oma garantiinõudeid.

Millised keskkonnategurid kiirendavad pragunemist?

Keskkonnatingimused mängivad olulist rolli pragude tekkimise aja ja levikukiiruse määramisel messingist kaablitihendites.

Keskkonnategurid, mis kiirendavad pingekorrosioonipragunemist, hõlmavad kõrgendatud temperatuuri (mis suurendab reaktsioonikiirust eksponentsiaalselt), kloriidide kontsentratsiooni üle 100 ppm, ammoniaagi või ammooniumiühendeid isegi jälgedes, äärmuslikke pH väärtusi alla 6 või üle 9 ning tsüklilisi koormustingimusi, mis tekitavad värskeid pragupindu, kusjuures merekeskkond kujutab endast kõige agressiivsemat kombinatsiooni mitmetest kiirendavatest teguritest. Nende tegurite mõistmine võimaldab nõuetekohast keskkonnamõju hindamist ja leevendusstrateegiaid.

Temperatuuri mõju

Temperatuur mõjutab oluliselt krakkimise kineetikat:

Reaktsioonikiiruse kiirendus:

- Arrheniuse suhe5: 10°C tõus kahekordistab reaktsioonikiirust

- Kõrgemad temperatuurid suurendavad ioonide liikuvust ja difusiooni kiirust

- Termiline tsüklilisus tekitab täiendavaid mehaanilisi pingeid

- Kõrge temperatuur vähendab materjali tugevusomadusi

Kriitilised temperatuurivahemikud:

- Alla 40°C: Väga aeglane pragude kasvukiirus

- 40-80°C: Mõõdukas kiirendus, tüüpiline kasutusala

- Üle 80°C: Kiire pragude levik, suur vigade oht

- Termilise šoki tingimused tekitavad täiendavaid stressikontsentratsioone

Keemilise keskkonna raskusaste

Erinevad keemilised liigid on erineva agressiivsusega:

Ammoniaak ja ammooniumiühendid:

- Kõige agressiivsem keskkond messingist SCC jaoks

- Kontsentratsioonid alates 10 ppm võivad algatada pragunemise.

- Moodustab vaseioonidega stabiilseid komplekse

- Levinud põllumajanduses, külmutusseadmetes ja veepuhastuses.

Klooriidikeskkonnad:

- Merekeskkondades 0,1-10 mg/m² kloriidide sadestumisega

- Klooriidisaastusega tööstusõhkkonnad

- Künniskontsentratsioonid varieeruvad sõltuvalt temperatuurist ja niiskusest

- Sünergiline mõju teiste agressiivsete liikidega

Väävliühendid:

- H2S, SO2 ja sulfaatioonid soodustavad krakkimist.

- Levinud nafta ja gaasi töötlemise keskkonnas

- Madalamad künniskontsentratsioonid kui kloriidid

- Luua happelised tingimused, mis kiirendavad korrosiooni

Mehaanilised koormustingimused

Dünaamiline koormus kiirendab oluliselt pragude kasvu:

Tsüklilise koormuse mõju:

- Väsimuskoormus tekitab värskeid pragupindu

- Eemaldab kaitsekiled, paljastades aktiivse metalli

- Pingekontsentratsioon pragude otstes suurendab kohalikku pinget

- Sagedus ja amplituud mõjutavad pragude kasvu kiirust

Vibratsioonikeskkonnad:

- Pidev madala amplituudiga vibratsioon

- Kõrgeid dünaamilisi pingeid tekitavad resonantsitingimused

- Pumbate, kompressorite põhjustatud vibratsioon seadmete poolt

- Transpordivibratsioon mobiilirakendustes

Paigalduspinged:

- Liigne pingutus paigaldamise ajal

- Termiline paisumine/koormuspinged

- Paindepingeid tekitav paigutushälve

- Ebapiisav tugi, mis põhjustab täiendavat koormust

Millised ennetusstrateegiad tagavad pikaajalise edu?

Edukas ennetamine nõuab mitmekülgset lähenemist, mis ühendab materjali valiku, disaini optimeerimise, tootmise kontrolli ja keskkonnajuhtimise.

Pikaajaline ennetamise edu eeldab mitme strateegia samaaegset rakendamist: pragude suhtes vastupidavate sulamite (CuZn37 või parem) valimine, tootmispingete kontrollimine nõuetekohase kuumtöötluse abil, paigaldusprotseduuride optimeerimine rakendatavate pingete minimeerimiseks, keskkonnakaitse meetmete rakendamine ja regulaarsete kontrolliprotokollide kehtestamine, kusjuures kõige edukamad programmid saavutavad nende põhimõtete süstemaatilise rakendamise abil SCC-rikete arvu 90% vähenemise. Meie terviklik lähenemisviis käsitleb kõiki kaasaaitavaid tegureid.

Integreeritud materjalistrateegia

Esmase materjali valik:

- Miinimumstandardina tuleb määrata merekvaliteediga messing (CuZn37).

- Kasutage alumiiniummessingit (CuZn22Al2) rasketes tingimustes.

- Kaaluge kupronikkel ülimate usaldusväärsusnõuete jaoks

- Vältida kõrge tsingisisaldusega sulamite (>37% Zn) kasutamist korrosiivses keskkonnas.

Sekundaarsed kaitsesüsteemid:

- Vajaduse korral kaitsekatted

- Katoodiline kaitse merekeskkonnas

- Keskkonnatõkked ja kaitsekatted

- Keemilised inhibiitorid protsessisüsteemides

Tootmise tipptaseme programm

Protsessi kontroll:

- Kõikide messingist komponentide kohustuslik kuumtöötlemine pingevähendamiseks

- Kontrollitud töötlemisparameetrid, et minimeerida töökarastumist

- Progressiivsed vormimistehnikad, mis vähendavad tipppingeid

- Kvaliteedi tagamise testimine, sealhulgas jääkpinge mõõtmine

Disaini optimeerimine:

- Kõrvaldage teravad nurgad ja stressikontsentratsioonid.

- Optimeerida niidiprofiilid pingejaotuse jaoks

- Tagada piisav seinapaksus pinge vähendamiseks

- Konstruktsioon lihtsaks paigaldamiseks ilma ülepingutamiseta

Paigaldamise parimad praktikad

Pöördemomendi kontroll:

- Määrake maksimaalsed paigaldusmomendid vastavalt materjali omadustele.

- Kasutage kalibreeritud pöördemomendi tööriistu järjepidevaks rakendamiseks.

- Paigaldustöötajate koolitamine nõuetekohaste menetluste osas

- Dokumendi paigaldusparameetrid kvaliteediaruannete jaoks

Keskkonnamõju hindamine:

- Hinnake teeninduskeskkonna raskusastet enne spetsifikatsiooni koostamist

- Arvestada temperatuuri, keemilist kokkupuudet ja mehaanilist koormust

- Rakendada vajaduse korral keskkonnaseiret

- Planeerida muutuvaid keskkonnatingimusi kasutusaja jooksul

Järelevalve ja hooldus

Inspekteerimisprotokollid:

- Regulaarne visuaalne kontroll pragude tekkimise suhtes

- Mittepurustav testimine (värvipenetrant, ultraheli) kriitiliste rakenduste jaoks.

- Agressiivsete liikide keskkonnaseire

- Tulemuslikkuse jälgimine ja rikete analüüs

Ennetav hooldus:

- Kehtestada inspekteerimisintervallid vastavalt keskkonna tõsidusele.

- Rakendada seisundipõhiseid asendusstrateegiaid

- Jälgida tulemuslikkuse andmeid pideva täiustamise eesmärgil

- Spetsifikaatide ajakohastamine kohapealsete kogemuste põhjal

Edukuse mõõdikud ja valideerimine

Meie ennetusstrateegiaid valideeritakse põhjaliku tulemuslikkuse jälgimisega:

Välitegevuse andmed:

- Standardsed messingist tihendid: 18 kuu keskmine kasutusiga merekeskkonnas

- Mereväe messingist pingevabastusega: 8-aastane keskmine kasutusiga

- Alumiiniummessing keemilises kasutuses: 12-aastane keskmine kasutusiga

- Põhjalik ennetusprogramm: >95% edukuse määr

Tasuvusanalüüs:

- Ennetusprogrammi maksumus: 15-25% lisatasu võrreldes standardlähenemisega.

- Ebaõnnestumise kulude vältimine: 300-500% investeeringu tasuvus

- Vähendatud hoolduskulud: 60-80% vähendamine

- Parem süsteemi töökindlus: 99%+ kättesaadavuse saavutamine

Khalid, kes juhib Saudi Araabias asuvat magestamistehast, koges algselt sagedasi messingist mansettide rikkeid, mis olid tingitud kõrge kloriiditaseme, kõrgete temperatuuride ja kõrgsurvepumpade vibratsiooni kombinatsioonist. Pärast meie põhjaliku ennetusprogrammi rakendamist - sealhulgas CuZn22Al2 sulami valik, pingevähendus töötlemine, kontrollitud paigaldusprotseduurid ja kvartaalsed kontrolliprotokollid - saavutasid nad üle 4 aasta ilma ühegi SCC-rikketa, säästes üle $200,000 asenduskulude ja seisakuaja.

Kokkuvõte

Pingekorrosioonipragunemise vältimine messingist kaablitorustikes nõuab metallurgiliste põhimõtete põhjalikku tundmist koos praktiliste insenerilahendustega. Oma kümneaastase kogemuse ja pideva uurimistööga oleme tõestanud, et õigel kombinatsioonil sulami valikust, tootmiskontrollist ja paigaldustavadest saab praktiliselt välistada SCC-rikkeid. Võti seisneb selles, et ennetamine maksab palju vähem kui rikke tagajärjed. Bepto on pühendunud mitte ainult toodete, vaid terviklahenduste pakkumisele, mis tagavad pikaajalise töökindluse ka kõige nõudlikumates keskkondades. Kui valite meie SCC-kindlad messingist kaablipaigaldised, siis investeerite tõestatud materjaliteadusesse ja inseneriteaduse tipptasemele, mis tagab meelerahu aastakümneteks 😉 .

Korduma kippuvad küsimused messingist kaablitorustiku pingekorrosiooni pragunemise kohta

Küsimus: Millised on messingist kaablitorustike pingekorrosiooni pragunemise varajased märgid?

A: Varajased märgid on peened juuksekarva praod risti pingesuunaga, pinna värvimuutus või tuhmumine ning väikesed augud või karedad laigud pinnal. Need ilmnevad tavaliselt kõigepealt kõrge pingega kohtades, nagu keermed, nurgad või töötlemisjäljed, enne kui need levivad põhimaterjali.

K: Kui kaua kulub aega, et pingekorrosiooni pragunemine põhjustaks rikkeid?

A: Rikkeaeg varieerub kuudest kuni aastateni sõltuvalt pingetasemest, keskkonna raskusastmest ja materjali koostisest. Tavapärane messing võib merekeskkonnas laguneda 6-18 kuu jooksul, samas kui õigesti valitud ja töödeldud materjalid võivad sarnastes tingimustes 15-20 aastat vastu pidada.

K: Kas korrosioonipragunemist saab parandada, kui see on juba alanud?

A: SCC-d ei ole võimalik tõhusalt parandada, kui see on juba tekkinud, sest praod jätkavad levikut ka pärast paranduskatseid. Ainus usaldusväärne lahendus on täielik asendamine pragude suhtes vastupidavate materjalidega ja nõuetekohane paigaldusprotseduur, et vältida pragude kordumist.

K: Kumb on tähtsam - kas sulami valik või stressi leevendav ravi?

A: Mõlemad on kriitilised ja toimivad sünergiliselt, kuid sulami valik on SCC-kindlusele aluseks. Merekvaliteediga messing, mida on töödeldud pingevähendusega, pakub optimaalset toimivust, samas kui tavaline messing jääb vastuvõtlikuks isegi täiusliku pingevähendusega.

K: Kui palju maksab SCC-resistentne messing võrreldes tavalise messingiga?

A: Merekvaliteediga messing maksab algselt tavaliselt 20-40% rohkem kui tavaline messing, kuid kogukulu on tänu pikemale kasutusajale ja väiksematele hooldusnõuetele oluliselt madalam, pakkudes sageli 300-500% investeeringu tasuvust rikete ennetamise kaudu.

-

Tutvuge elektrokeemilise protsessiga, mille käigus tsink leotatakse messingist selektiivselt välja, nõrgendades materjali. ↩

-

Mõista erinevust pragude vahel, mis levivad läbi terade ja mööda terapiire materjalis. ↩

-

Uurige seda fundamentaalset mehaanilist omadust, mis määrab kindlaks punkti, kus materjal hakkab püsivalt deformeeruma. ↩

-

Avastage selle täiustatud mittepurustava meetodi põhimõtted, mille abil saab mõõta pingeid kristallilistes materjalides. ↩

-

Tutvu füüsikalise keemia põhivalemiga, mis kirjeldab temperatuuri ja reaktsioonikiiruse vahelist seost. ↩