Vale kaablifiltri paigaldamine ilma sobivate määrdeaineteta toob kaasa niitide kahjustumise, tihendite kahjustumise, liigse paigaldusmomendi, komponentide enneaegse rikke ja süsteemi kuluka seisaku, samas kui vale määrdeaine valik võib põhjustada tihendite lagunemist, saastumist ja ohutusriski kriitilistes rakendustes, mistõttu on õige määrdeaine tundmine oluline kaablifiltri usaldusväärse toimimise ja süsteemi pikaajalise terviklikkuse tagamiseks.

Paigaldamise ajal tuleks kasutada kaabli tihendite määrdeaineid, et vähendada hõõrdumist, kaitsta keermet, tagada nõuetekohane tihendi kokkusurumine ja vältida närviline1, kusjuures silikoonipõhiseid määrdeaineid soovitatakse üldiste rakenduste jaoks, PTFE määrdeaineid kõrge temperatuuriga keskkondade jaoks ja spetsiaalseid ühendid keemilise vastupidavuse tagamiseks, vältides samas naftapõhiseid tooteid, mis võivad lagundada elastomeertihendeid ja ohustada keskkonnakaitset.

Olles määranud määrdeaineid tuhandetele kaablifiltrite paigaldustele erinevates tööstusharudes alates avamere naftaplatvormidest kuni farmaatsiatööstuseni, olen õppinud, et õige määrimine on sageli vahe 20-aastase kasutusaja ja enneaegse rikke vahel. Lubage mul jagada kriitilisi teadmisi, mis tagavad teie kaablifiltrite optimaalse toimimise esimesest päevast alates.

Sisukord

- Mis on kaablitorustiku määrdeained ja miks need on olulised?

- Millised määrdeained sobivad kõige paremini eri rakenduste jaoks?

- Millal peaksite kasutama määrdeaineid ja millal peaksite neid vältima?

- Kuidas kasutada määrdeaineid õigesti, et saavutada optimaalne jõudlus?

- Milliseid tavalisi vigu peaksite kaablivedeliku määrdeainete kasutamisel vältima?

- Korduma kippuvad küsimused kaabli tihendite määrdeainete kohta

Mis on kaablitorustiku määrdeained ja miks need on olulised?

Kaablifiltri määrdeained on spetsiaalsed ühendid, mis on kavandatud vähendama hõõrdumist paigaldamise ajal, kaitsma metallkeermed hõõrdumise ja korrosiooni eest, tagama tihendite nõuetekohase kokkusurumise ilma liigse pingutuseta ning säilitama pikaajalist toimivust, vältides kinnijäämist ja hõlbustades edaspidist hooldust, kasutades elastomeertihenditega ja keskkonnanõuetega ühilduvaid koostiseid, et tagada süsteemi terviklikkus ja usaldusväärsus.

Määrdeaine funktsioonide ja eeliste mõistmine on kaablifiltrite nõuetekohase paigaldamise ja hoolduse jaoks ülioluline.

Kaabli tihendite määrdeainete peamised funktsioonid

Hõõrdumise vähendamine: Määrdeained vähendavad oluliselt hõõrdumist keermestatud komponentide vahel, võimaldades nõuetekohast pöördemomendi rakendamist ilma liigse jõuta.

Niidikaitse: Paigaldamise ajal esinevate hõõrdumiste, kriimustuste ja keermekahjustuste vältimine, mis on eriti oluline roostevabast terasest ja messingist komponentide puhul.

Pitseri optimeerimine: Korralik määrimine tagab tihendi ühtlase kokkusurumise ja hoiab ära tihendi kahjustumise kokkupaneku ajal.

Korrosiooni ennetamine: Kaitsev barjäär niiskuse ja söövitava keskkonna vastu, mis võib aja jooksul põhjustada niidi kinnijäämist.

Õige määrimise eelised

Paigaldamise tõhusus: Vähendatud paigaldusaeg ja -koormus tänu sujuvale ja kontrollitud montaažile.

Pöördemomendi täpsus: Järjepidevad pöördemomendi ja pingutusmomendi suhted võimaldavad täpset paigaldusmomendi rakendamist.

Komponentide pikaealisus: Kaitse kulumise ja korrosiooni eest pikendab oluliselt komponentide kasutusiga.

Hoolduse kättesaadavus: Määritud komponente saab hoolduseks lahti võtta ilma kahjustuste või erivahenditeta.

Ebakorrektse määrimise tagajärjed

Lõngakahjustus: Keermete purunemine ja kriimustumine võib muuta komponendid kasutuskõlbmatuks ja nõuda nende kulukat asendamist.

Tihendi tõrge: Kahjustatud tihendid ohustavad keskkonnakaitset ja süsteemi töökindlust.

Üleliigne väänamine: Liiga suur pöördemoment võib korpusi lõhkuda või sisemisi komponente kahjustada.

Hooldusraskused: Kinnijäänud komponendid võivad nõuda destruktiivseid eemaldamismeetodeid, mis suurendab hoolduskulusid.

Materjalide kokkusobivuse kaalutlused

Elastomeeri kokkusobivus: Määrdeained peavad sobima tihendite ja tihenditega, et vältida paisumist, kõvenemist või lagunemist.

Metallide ühilduvus: Erinevad metallkombinatsioonid nõuavad spetsiifilisi määrdeaine koostiseid, et vältida galvaaniline korrosioon2.

Keskkonnasõbralikkus: Määrdeained peavad vastu pidama töökeskkonnale ilma lagunemise või saastumiseta.

Keemiline vastupidavus: Protsessikemikaalid ja puhastusvahendid ei tohi reageerida määrdekilega ega lahustada seda.

Rakendusspetsiifilised nõuded

| Rakenduse tüüp | Peamised probleemid | Soovitatavad omadused | Vältida |

|---|---|---|---|

| Merekeskkond | Soola korrosioon, niiskus | Korrosiooniinhibiitorid, veekindlus | Vees lahustuvad ühendid |

| Kõrge temperatuur | Termiline stabiilsus | Kõrge temperatuuri hinnangud, madal volatiilsus | Naftapõhised tooted |

| Toiduainete töötlemine | Saastumisoht | Toiduainekvaliteedi sertifikaat | Toksilised ühendid |

| Keemiatehased | Keemiline ühilduvus | Laialdane keemiline vastupidavus | Reaktiivsed preparaadid |

| Plahvatuskindel | Ohutusnõuded | Mittesüttiv, sertifitseeritud | Lenduvad ühendid |

Põhja-Dakotas asuva tuulepargi hooldusjuhil Davidil esines karmis preeriakeskkonnas sagedasi kaabli tihendite rikkeid, mis olid tingitud keermete purunemisest. Roostevabast terasest tihendid olid paigaldamise ajal kinni, mis nõudis liigset pöördemomenti, mis lõhkus mitu korpuse korpust. Soovitasime spetsiaalset liimimisvastast ühendit, mille molübdeendisulfiid3 mis kõrvaldas täielikult keermestumise ja vähendas paigaldusmomenti 40% võrra, säästes tuhandeid asenduskulusid 😊.

Millised määrdeained sobivad kõige paremini eri rakenduste jaoks?

Erinevad kaablitihendite rakendused nõuavad spetsiifilisi määrdeainetüüpe: silikoonipõhised määrdeained üldotstarbelisteks rakendusteks, mis sobivad suurepäraselt elastomeeridega, PTFE-põhised ühendid kõrge temperatuuri ja keemilise vastupidavuse tagamiseks, molübdeendisulfiidist määrdeained roostevabast terasest komponentide jaoks, merekindlad määrdeained koos korrosiooniinhibiitoritega avamererakenduste jaoks ning toiduainekindlad preparaadid farmaatsia- ja toiduainete töötlemise keskkonnas, mis on optimeeritud konkreetsete toimivusnõuete ja keskkonnatingimuste jaoks.

Õige määrdeainetüübi valimine tagab optimaalse jõudluse ja hoiab ära ühilduvusprobleemid.

Silikoonipõhised määrdeained

Üldised rakendused: Sobib ideaalselt enamiku kummi- ja elastomeertihenditega kaablipaigaldiste jaoks.

Temperatuurivahemik: Tavaliselt -40°C kuni +200°C, sobib enamiku tööstuslike rakenduste jaoks.

Ühilduvus: Suurepärane ühilduvus EPDM-, nitriil- ja silikoontihenditega, ilma et see põhjustaks paisumist või lagunemist.

Eelised: Veekindel, keemiliselt inertne ja pikaajaline kaitse minimaalse migratsiooniga.

Piirangud: Ei sobi rakendusteks, mis hõlmavad silikoonitundlikke protsesse või teatud keemilisi kokkupuuteid.

PTFE-põhised ühendid

Kõrge temperatuuriga rakendused: Mõeldud äärmuslikuks temperatuurikeskkonnaks kuni +260°C.

Keemiline vastupidavus: Suurepärane vastupidavus hapetele, alustele, lahustitele ja agressiivsetele kemikaalidele.

Anti-kleepuvad omadused: Suurepärased vabastamisomadused lihtsaks demonteerimiseks hoolduse ajal.

Elektriisolatsioon: Mittejuhtivad omadused, mis sobivad elektrilisteks rakendusteks.

Rakendused: Keemiline töötlemine, kõrge temperatuuriga tööstusprotsessid ja erikeskkonnad.

Anti-Seize ühendid

Molübdeendisulfiid (MoS2): Sobib suurepäraselt roostevabast terasest ja eri metallide kombinatsioonide jaoks.

Vasepõhine: Traditsiooniline liimimisvastane aine üldiseks metallide kaitseks, ei sobi roostevaba terase jaoks.

Nikkelipõhine: Suurepärase korrosioonikindlusega kõrge temperatuuriga rakendused.

Grafiidipõhine: Elektrit juhtivad rakendused, mis nõuavad liimimisvastaseid omadusi.

Mereklassi määrdeained

Korrosiooniinhibiitorid: Spetsiaalsed lisaained takistavad galvaanilist korrosiooni soolases vees.

Vee väljatõrjumine: Koostised, mis tõrjuvad niiskust ja pakuvad pikaajalist kaitset.

Tsingirikkad valemid: Ohvitserkaitsevahendid teraskomponentide kaitseks merenduses.

Biolagunevad valikud: Keskkonnasõbralikud preparaadid tundlikule merekeskkonnale.

Toiduainete ja farmaatsiatoodete määrdeained

FDA nõuetele vastavus: Koostised, mis on heaks kiidetud juhuslikuks toiduga kokkupuutumiseks.

NSF sertifitseerimine4: National Sanitation Foundation'i heakskiit toiduainete töötlemise seadmetele.

USP VI klass: Ameerika Ühendriikide farmakopöa ravimirakenduste standardid.

Ühildub puhaste ruumidega: Madala gaasitasemega preparaadid, mis sobivad kontrollitud keskkondadesse.

Spetsiaalsed preparaadid

Vaakumiga ühilduv: Madala gaasitasemega määrdeained vaakumrakenduste ja puhaste ruumide jaoks.

Kiirguskindel: Valmistised, mis säilitavad omadused kiirguse mõjul.

Krüogeensed määrdeained: Spetsiaalsed ühendid äärmiselt madalate temperatuuride jaoks.

Juhtivad määrdeained: Elektrit juhtivad preparaadid maandusrakenduste jaoks.

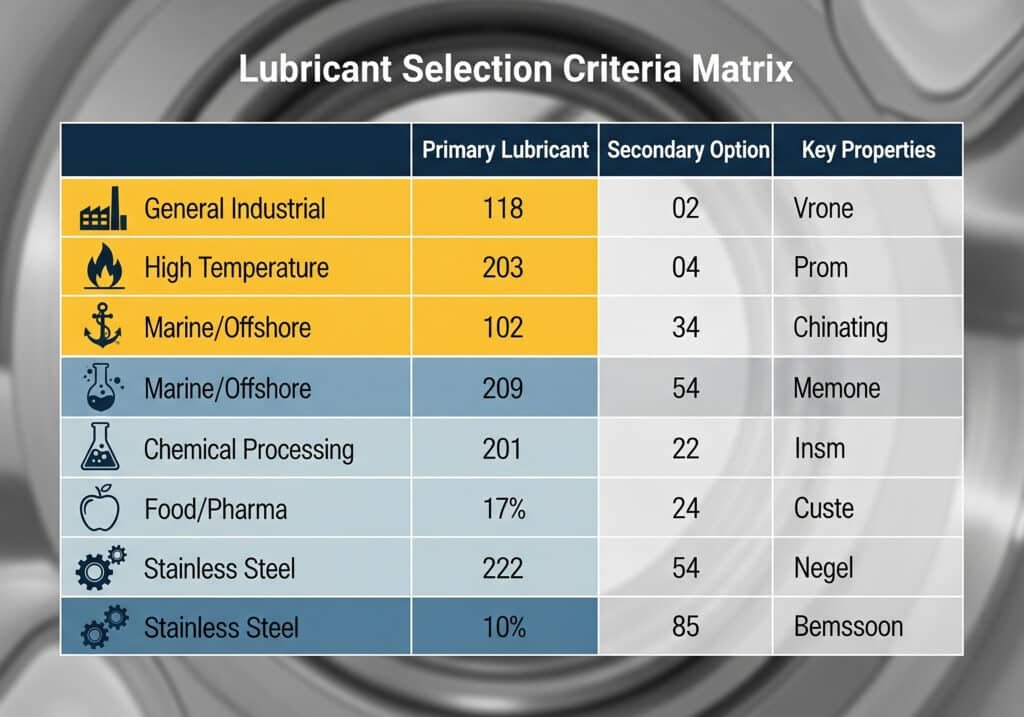

Valikukriteeriumide maatriks

| Keskkond | Esmane määrdeaine | Teisene valikuvõimalus | Peamised omadused |

|---|---|---|---|

| Üldine tööstus | Silikoonipõhine | PTFE-põhine | Tihendi ühilduvus, temperatuurivahemik |

| Kõrge temperatuur | PTFE-põhine | Keraamilise täidisega | Termiline stabiilsus, oksüdatsioonikindlus |

| Mere/avameresõidud | Merekvaliteediga anti-seize | Tsingirikas ühend | Korrosioonikaitse, veekindlus |

| Keemiline töötlemine | PTFE-põhine | Perfluoritud | Keemiline inertsus, laialdane ühilduvus |

| Toiduained/Farma | Toiduainekvaliteediga silikoon | NSF-sertifitseeritud | Ohutushinnangud, saastumise vältimine |

| Roostevaba teras | MoS2 anti-seize | Nikkelipõhine | Sügavuse vältimine, erinevad metallid |

Tulemuslikkuse testimine ja valideerimine

Ühilduvuse testimine: Laboratoorsed katsed tegelike tihendusmaterjalide ja keskkonnatingimustega.

Pöördemomendi testimine: Pöördemomendi ja pingetevaheliste seoste kontrollimine erinevate määrdeainete koostisega.

Keskkonnakatsetused: kokkupuute katsetamine tegelikes töötingimustes ja keemilises keskkonnas.

Pikaajaline tulemuslikkus: Kiirendatud vananemiskatsed määrdeaine stabiilsuse ja toimivuse säilitamise kontrollimiseks.

Millal peaksite kasutama määrdeaineid ja millal peaksite neid vältima?

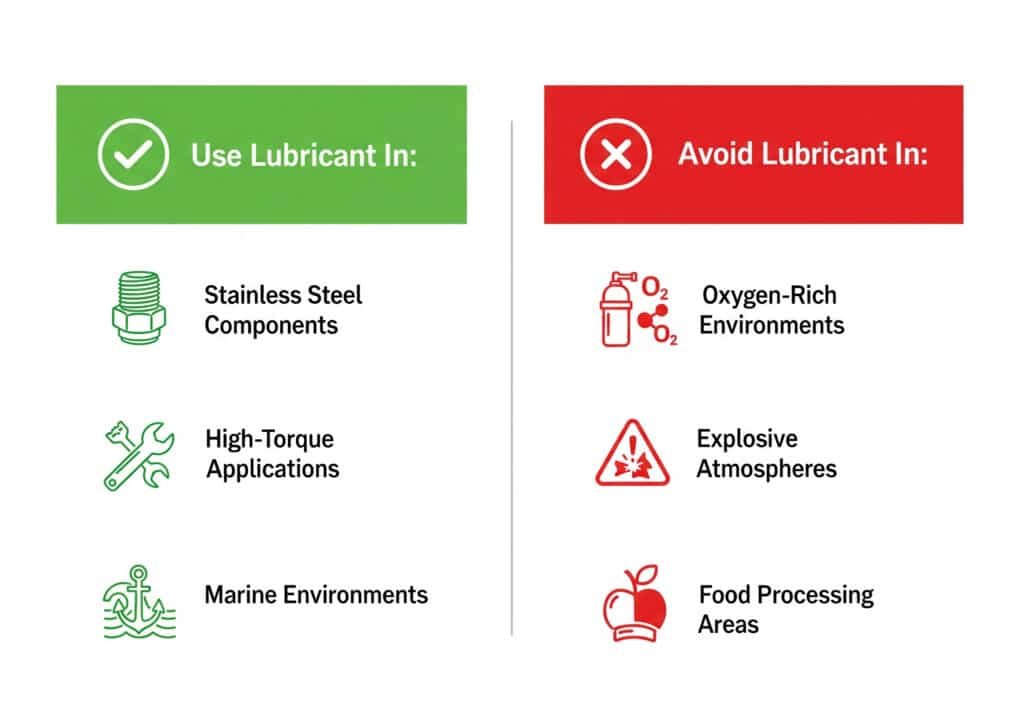

Kasutage kaablifiltri määrdeaineid keermestatud komponentide esmasel paigaldamisel, hoolduse käigus toimuval demonteerimisel/ümbermonteerimisel, roostevabast terasest või erinevatest metallidest kombinatsioonides, suure pöördemomendiga rakendustes ja rasketes keskkonnatingimustes, kuid vältige määrdeaineid hapnikurikkas keskkonnas, teatud toiduainete töötlemise rakendustes, mis nõuavad kuiva montaaži, plahvatusohtlikus keskkonnas koos tuleohtlike määrdeainetega ja rakendustes, kus määrdeaine saastumine võib mõjutada süsteemi toimimist või ohutust.

Mõistmine, millal määrdeaineid kasutada või vältida, hoiab ära ohutusprobleemid ja tagab optimaalse jõudluse.

Kohustuslikud määrimisstsenaariumid

Roostevabast terasest komponendid: Määrige alati roostevabast terasest keermed, et vältida kinnikiudu ja kinnijäämist.

Erinevad metallid: Galvaanilise korrosiooni vältimiseks kasutage erinevate metallide kokkupuutel sobivaid määrdeaineid.

Suure pöördemomendiga rakendused: Suurte kaablipaigaldiste puhul, mis nõuavad märkimisväärset paigaldusmomenti, tuleb määrimine kasuks.

Hooldusoperatsioonid: Määrige komponendid demonteerimise ajal, et vältida kahjustusi ja hõlbustada kokkupanekut.

Karmid keskkonnad: Korrosiivsed, kõrge temperatuuriga või keemiliselt agressiivsed keskkonnad nõuavad kaitsvat määrimist.

Soovitatav määrimine Rakendused

Mererajatised: Soolaprits ja niiskus nõuavad pikaajalise töökindluse tagamiseks kaitsvat määrimist.

Tööstuslikud protsessiseadmed: Keemiline kokkupuude ja temperatuuritsüklid saavad kasu asjakohasest määrimisest.

Väljas olevad paigaldised: Ilmastikuga kokkupuutumine ja temperatuurivahetused nõuavad kaitsvaid ühendeid.

Vibratsioonitundlikud rakendused: Dünaamilised koormustingimused saavad kasu hõõrdumisvastastest ühenditest.

Ettevaatust nõudvad olukorrad

Hapnikurikkad keskkonnad: Naftapõhised määrdeained võivad hapnikurikkas keskkonnas tekitada tuleohtu.

Puhaste ruumide rakendused: Mõned määrdeained võivad väljuda ja reostada tundlikke protsesse.

Toiduga kokkupuutuvad pinnad: Kasutada tohib ainult juhuslikuks kokkupuuteks heakskiidetud toiduainekvaliteediga määrdeaineid.

Elektrilised ühendused: Juhtivad määrdeained võivad elektrilistes rakendustes põhjustada lühiseid.

Absoluutse keelu stsenaariumid

Süüteallikatega plahvatusohtlikud atmosfäärid: Süttivaid määrdeaineid ei tohi kasutada võimalike süttimisallikate läheduses.

Puhta hapniku süsteemid: Enamik orgaanilisi määrdeaineid on puhta hapniku keskkonnas keelatud.

Pooljuhtide tootmine: Saastetundlikud protsessid võivad keelata teatud tüüpi määrdeained.

Meditsiiniliste implantaatide rakendused: Biosobivuse nõuded võivad piirata määrdeaine kasutamist.

Alternatiivsed lahendused

Kuiva kilega määrdeained: Tahke määrdeaine katted rakendusteks, kus märjad määrdeained on keelatud.

Eelnevalt määritud komponendid: Tehases kasutatavad määrdeained kõrvaldavad probleemid välitöödel.

Spetsiaalsed pinnakatted: PTFE või muud spetsiaalsed katted võivad tagada määrimise ilma eraldi ühenditeta.

Disainimuudatused: Keermete konstruktsiooni muutmine või materjali valik võib vähendada määrimisnõudeid.

Keskkonna- ja ohutusega seotud kaalutlused

LOÜ-de heitkogused: Lenduvad orgaanilised ühendid määrdeainetes võivad rikkuda keskkonnaalaseid eeskirju.

Töötajate ohutus: Mõned määrdeained nõuavad spetsiaalseid käitlemisprotseduure ja isikukaitsevahendeid.

Kõrvaldamisnõuded: Kasutatud määrdeained võivad nõuda spetsiaalset kõrvaldamismenetlust ja dokumenteerimist.

Õigusaktide järgimine: Tööstusspetsiifilised eeskirjad võivad piirata või kohustada teatavat tüüpi määrdeaineid.

Dokumentatsioon ja jälgitavus

Materjalide ohutuskaardid: Nõutav dokumentatsioon kõigi paigaldistes kasutatavate määrdeainete kohta.

Taotluse andmed: Dokumentatsioon määrdeainete tüüpide ja kasutamisprotseduuride kohta hoolduse jaoks.

Ühilduvuse kontrollimine: Konkreetsete rakenduste ühilduvuskatsete ja heakskiitmise andmed.

Õigusaktide järgimine: Dokumentatsioon, mis tõendab vastavust kohaldatavatele eeskirjadele ja standarditele.

Hassan, kes juhib Madalmaades Rotterdamis asuvat naftakeemiatehast, pidi määrama määrdeained uue etüleenitöötlemisüksuse kaablipaigaldiste jaoks. Kõrge temperatuuri, keemilise kokkupuute ja plahvatuskindluse nõuete kombinatsioon nõudis hoolikat määrdeaine valikut. Me pakkusime ATEX-sertifitseeritud5 PTFE-põhised määrdeained, mis vastasid kõigile ohutusnõuetele, tagades samal ajal suurepärase keemilise vastupidavuse ja temperatuuristabiilsuse, mis tagab ohutu paigalduse ja pikaajalise töökindluse selles kriitilises rakenduses.

Kuidas kasutada määrdeaineid õigesti, et saavutada optimaalne jõudlus?

Õige määrdeaine pealekandmine hõlmab komponentide põhjalikku puhastamist, õhukese, ühtlase kihi pealekandmist keermetele ja tihendiga kokkupuutuvatele pindadele, kasutades sobivaid tööriistu, vältides liigset pealekandmist, mis võib ligi tõmmata saasteaineid või häirida tihendamist, järgides tootja pöördemomendi spetsifikatsioone ja dokumenteerides kvaliteedikontrolliks pealekandmise protseduurid, kusjuures konkreetsed tehnikad varieeruvad vastavalt määrdeaine tüübile ja pealekandmise nõuetele, et tagada optimaalne töö ja vältida paigaldusprobleeme.

Õige pealekandmistehnika on optimaalse tulemuse saavutamiseks sama oluline kui määrdeaine valik.

Taotluse ettevalmistamine

Komponentide puhastamine: Eemaldage keermelt ja tihenduspindadelt kogu mustus, prahi, vana määrdeaine ja korrosioonitooted.

Pinna kontrollimine: Kontrollige komponente kahjustuste, kulumise või defektide suhtes, mis võivad mõjutada töövõimet.

Määrdeaine valiku kontrollimine: Kinnitage konkreetse rakenduse ja keskkonnatingimuste jaoks õige määrdeaine tüüp.

Tööriistade ettevalmistamine: Veenduge, et töötlemisvahendid on puhtad ja sobivad kasutatava määrdeaine tüübile.

Rakendustehnika komponentide kaupa

Välised niidid: Kandke õhuke, ühtlane kate väliskeermetele, vältides esimesi keermeteid, et vältida saastumist.

Sisemine niit: Kerge pealekandmine emaskeermele, mis tagab ühtlase jaotuse ilma liigse kogunemiseta.

Pitserite sooned: Minimaalne pealekandmine O-rõnga soontesse, vältides liigset määrimist, mis võib põhjustada tihendi väljapressimist.

Laagripinnad: Õhuke pinnakate survepindadel, et tagada sujuv toimimine ja vältida hõõrdumist.

Rakendusmeetodid ja -vahendid

Pintsli pealekandmine: Väikesed pintslid võimaldavad kontrollitud pealekandmist täppistööde ja üksikasjalike komponentide puhul.

Pihustamine: Aerosoolvärvidega määrdeained pakuvad kiiret katvust suurte paigalduste ja raskesti ligipääsetavate kohtade puhul.

Rasvapüstoli kasutamine: Kõrgsurve rakendus raskeveokite ja paksude määrdeainete jaoks.

Käsitsi rakendamine: Otsene pealekandmine kinnastega väikeste komponentide ja täpsuskontrolli jaoks.

Koguse kontrollimise suunised

Keermete määrimine: Õhuke, nähtav kile, mis katab 75% niidi sisselülituspikkust.

Tihendi määrimine: Kerge kate, mis ei kogune ega tekita liigset kogunemist soontesse.

Anti-Seize kasutamine: Piisav katvus, et vältida metalli ja metalli kokkupuudet ilma liigse väljapressimiseta.

Üldine reegel: Vähem on rohkem - piisav katvus ilma liigse katteta, mis võib ligi meelitada saasteaineid.

Kvaliteedikontrolli menetlused

Visuaalne kontroll: Kontrollida ühtlast katvust ja saastumise või liigse määrdeaine puudumist.

Pöördemomendi kontrollimine: Kinnitage, et määritud komponentide puhul saavutatakse nõuetekohased pöördemomendi väärtused.

Tihendi funktsiooni testimine: Kontrollige, et tihendid toimiksid õigesti, ilma sidumise või väljapressimiseta.

Dokumentatsioon: Registreerige määrdeaine tüüp, kasutamismeetod ja kõik kõrvalekalded standardmenetlustest.

Keskkonnaalased kaalutlused rakendamise ajal

Temperatuuri kontroll: Optimaalse jõudluse tagamiseks kasutage määrdeaineid soovitatud temperatuurivahemikes.

Niiskuse kontroll: Vältida niiskuse saastumist pealekandmise ajal, eriti niiskustundlike preparaatide puhul.

Saastumise vältimine: Kasutage puhtaid tööriistu ja tööpiirkondi, et vältida mustuse ja prahi sattumist.

Ventilatsiooninõuded: Tagage piisav ventilatsioon lahustipõhiste määrdeainete ja pihustusrakenduste puhul.

Taotluse esitamise järgsed menetlused

Kokkupaneku ajastus: Viige montaaž lõpule soovitatud aja jooksul, et vältida määrdeaine lagunemist.

Pöördemomendi rakendamine: Järgige tootja spetsifikatsioone, võttes arvesse määrdeaine mõju pöördemomendi ja pingete suhetele.

Lõplik kontroll: Kontrollida nõuetekohast kokkupanekut ja määrdeaine saastumise puudumist kriitilistel pindadel.

Puhastamine: Eemaldage liigne määrdeaine välispindadelt, et vältida mustuse kogunemist.

Tavalised rakendusvigad

Liigne kohaldamine: Liigne määrdeaine võib takistada tihendamist ja meelitada ligi saasteaineid.

Saastumine: Määrdunud tööriistad või tööpinnad võivad tuua sisse saasteaineid, mis kahjustavad töövõimet.

Vale määrdeaine: Vale määrdeainetüübi kasutamine võib põhjustada ühilduvusprobleeme ja komponentide kahjustusi.

Ebatäielik katvus: Ebapiisav määrimine võib põhjustada hõõrdumist ja paigaldusraskusi.

Parimad ladustamise ja käitlemise tavad

Temperatuuri kontroll: Säilitage määrdeaineid ettenähtud temperatuurivahemikus, et säilitada konsistentsus.

Saastumise vältimine: Hoidke mahutid suletuna ja kasutage saastumise vältimiseks puhtaid väljastusvahendeid.

Säilitusaja haldamine: Kasutage kõigepealt vanimaid varusid ja jälgige optimaalse jõudluse tagamiseks aegumiskuupäevi.

Ohutusprotseduurid: Järgige materjali ohutuskaardi nõudeid käitlemise ja isikukaitse kohta.

Milliseid tavalisi vigu peaksite kaablivedeliku määrdeainete kasutamisel vältima?

Tavaliste kaabli tihendite määrdeainete vigade hulka kuuluvad naftapõhiste toodete kasutamine koos elastomeertihenditega, mis põhjustab paisumist ja rikkeid, liigne kasutamine, mis põhjustab saastumist ja tihendusprobleeme, kokkusobimatute määrdeainetüüpide segamine, mis põhjustab keemilisi reaktsioone, temperatuuripiirangute eiramine, mis põhjustab määrdeaine lagunemist, vanade määrdeainete puhastamata jätmine enne uut kasutamist ja aegunud toodete kasutamine, mille jõudlus on langenud, mis kõik võivad põhjustada enneaegseid rikkeid, ohutusriske ja kulukaid süsteemi seisakuid.

Nende levinud vigade vältimine tagab usaldusväärse töö ja hoiab ära kulukad tõrked.

Kriitilised ühilduvuse vead

Naftatooted koos elastomeeridega: Naftapõhiste määrdeainete kasutamine koos kummitihenditega põhjustab paisumist, pehmenemist ja enneaegset riket.

Silikoonist saastumine: Silikoonist määrdeained võivad häirida liimide, kattematerjalide ja teatavate tootmisprotsesside tööd.

Segatud määrdeainete tüübid: Erinevate määrdeainete kemikaalide kombineerimine võib põhjustada kokkusobimatuid reaktsioone ja toimivuse halvenemist.

Väärad materjalikombinatsioonid: Vase baasil anti-seize kasutamine roostevabast terasest võib põhjustada galvaanilise korrosiooni probleeme.

Taotluse koguse vead

Liigne määrimine: Liigne määrdeaine tõmbab ligi mustust, takistab tihendamist ja võib elektriühendusi reostada.

Alavõetud määrimine: Ebapiisav määrimine ei takista paigaldamise ajal keermestumist ja niidikahjustusi.

Ebaühtlane kohaldamine: Ebaühtlane katvus tekitab ebajärjekindlaid pöördemomendi nõudeid ja võimalikke rikkekohti.

Tihendi liigne määrimine: Liigne määrdeaine tihendi soontes võib põhjustada tihendi väljapressimist ja keskkonnakaitse rikkeid.

Keskkonna- ja ladustamisvead

Temperatuuriga kokkupuude: Määrdeainete säilitamine väljaspool temperatuurinõudeid mõjutab konsistentsi ja jõudlust.

Saastumine ladustamise ajal: Avatud mahutid ja määrdunud tööriistad toovad sisse saasteaineid, mis kahjustavad määrdeaine tõhusust.

Aegunud toote kasutamine: Määrdeainete kasutamine pärast säilivusaega võib põhjustada töövõime halvenemist ja ootamatuid tõrkeid.

Niiskuse saastumine: Vee saastumine määrdeainetes võib põhjustada korrosiooni ja vähendada tõhusust.

Paigaldusprotsessi vead

Ebapiisav puhastamine: Vanade määrdeainete ja saasteainete eemaldamata jätmine enne uut kasutamist vähendab tõhusust.

Väärad pöördemomendi väärtused: Määritud komponentide pöördemomendi spetsifikatsioonide kohandamata jätmine võib põhjustada üle- või alaspidamist.

Saastunud tööriistad: Määrdunud töövahendite kasutamine toob sisse saasteaineid, mis kahjustavad määrdeaine jõudlust.

Ajastusprobleemid: Liigne viivitus määrimise ja kokkupaneku vahel võib põhjustada saastumist või määrdeaine lagunemist.

Ohutus ja regulatiivne järelevalve

Ohutusnõuete eiramine: Mittekinnitatud määrdeainete kasutamine ohtlikes kohtades võib tekitada ohutusriski.

Puuduv dokumentatsioon: Kui määrdeainete tüübid ja kasutusalad ei ole dokumenteeritud, muudab see hoolduse ja tõrkeotsingu keerulisemaks.

Regulatiivsete nõuete täitmata jätmine: Nõuetele mittevastavate määrdeainete kasutamine reguleeritud tööstusharudes võib põhjustada rikkumisi ja sulgemisi.

Töötajate kokkupuude: Ebapiisavad isikukaitsevahendid töötlemise ajal võivad põhjustada terviseriske.

Ennetamise strateegiad

| Vea kategooria | Ennetamise meetod | Kontrollimisprotsess | Nõutavad dokumendid |

|---|---|---|---|

| Ühilduvus | Materjalide ühilduvuse maatriks | Laboratoorsed uuringud | Ühilduvussertifikaadid |

| Taotlus | Standardiseeritud menetlused | Visuaalne kontroll | Taotluse dokumendid |

| Ladustamine | Keskkonnakontroll | Regulaarne inventuuri kontroll | Ladustamise tingimuste protokollid |

| Turvalisus | Koolitusprogrammid | Ohutusauditid | Koolitusprotokollid |

| Reguleeriv | Vastavusmenetlused | Regulaarsed ülevaated | Heakskiidu dokumendid |

Kvaliteedi tagamise meetmed

Koolitusprogrammid: Põhjalik koolitus määrdeainete nõuetekohase valiku, kasutamise ja ohutusprotseduuride kohta.

Standardiseeritud menetlused: Kirjalik kord määrdeainete valiku, kasutamise ja kvaliteedikontrolli kohta.

Regulaarsed auditid: Määrimistavade ja kehtestatud menetluste järgimise perioodiline kontrollimine.

Tarnija kvalifikatsioon: Määrdeainete tarnijate kvaliteedisüsteemide ja tootesertifikaatide kontrollimine.

Parandusmeetmete menetlused

Ebaõnnestumise uurimine: Määrdeainetega seotud rikete süstemaatiline uurimine algpõhjuste kindlakstegemiseks.

Protsesside täiustamine: määrimisprotseduuride pidev täiustamine kogemuste ja tööstuse parimate tavade alusel.

Tarnija tagasiside: Suhtlemine määrdeainete tarnijatega seoses tulemuslikkuse ja parendusvõimalustega.

Koolituse uuendused: Koolitusprogrammide korrapärane ajakohastamine vastavalt saadud õppetundidele ja uutele tehnoloogiatele.

Kokkuvõte

Kaabli tihendite nõuetekohane määrimine on oluline usaldusväärse paigalduse, optimaalse jõudluse ja süsteemi pikaajalise terviklikkuse tagamiseks. Edu saavutamiseks on vaja mõista määrdeainete tüüpe, rakendusnõudeid ja tavalisi vigu, mida tuleb vältida. Õige määrdeaine õige kasutamine võib olla vahe aastakümnete pikkuse tõrgeteta töö ja enneaegse rikke vahel.

Kaabli tihendite tõhusa määrimise võti seisneb määrdeaine omaduste sobitamises kasutusnõuetega ja tõestatud kasutamisprotseduuride järgimises. Bepto pakub põhjalikke tehnilisi juhiseid määrdeaine valiku ja kasutamise kohta, et tagada kaablifiltrite optimaalne jõudlus ja töökindlus.

Korduma kippuvad küsimused kaabli tihendite määrdeainete kohta

K: Kas ma võin kasutada tavalist määret kaablitihendi keermete peal?

A: Ei, tavaline auto- või masinarasv ei sobi kaablifiltrite jaoks. Kasutage ainult spetsiaalselt kaablifiltrite jaoks mõeldud määrdeaineid, mis ühilduvad elastomeertihenditega ja ei kahjusta keskkonnakaitset ega elektriohutust.

K: Kui palju määrdeainet peaksin ma kaabli tihendikeermele määrima?

A: Kandke õhuke, ühtlane kile, mis katab umbes 75% lõnga sisselülituspikkust. Määrdeaine peaks olema nähtav, kuid mitte olema liigne, mis kokkupaneku ajal välja pigistub. Liigne määrimine võib ligi tõmmata saasteaineid ja häirida nõuetekohast tihendamist.

K: Kas ma vajan roostevaba terase kaablitihendite jaoks erinevaid määrdeaineid?

A: Jah, roostevabast terasest kaablitihendid vajavad molübdeendisulfiidi või sarnaseid lisandeid sisaldavaid liimimisvastaseid ühendeid, et vältida hõõrdumist. Ärge kunagi kasutage roostevaba terase puhul vasepõhist liimimisvastast ainet, kuna see võib põhjustada galvaanilist korrosiooni.

K: Kas ma võin segada eri tüüpi kaablitihendite määrdeaineid?

A: Ei, ärge kunagi segage eri tüüpi määrdeaineid, kuna need võivad olla keemiliselt kokkusobimatud ja põhjustada probleeme töövõime osas. Puhastage alati vana määrdeaine täielikult ära, enne kui kasutate teist tüüpi määrdeainet, ja kasutage ainult ühte tüüpi määrdeainet ühe paigalduse kohta.

K: Kui tihti peaksin ma kaabliraudadele uuesti määrdeainet määrima?

A: Määrige määrdeainet uuesti ainult hoolduse ajal, kui tihendid on lahti võetud. Nõuetekohaselt kasutatud määrdeained peaksid vastu pidama kogu paigalduse eluea jooksul. Välitingimustes või rasketes tingimustes kontrollige igal aastal ja kasutage määrdeainet uuesti ainult siis, kui see on lagunenud või ära pestud.

-

Õppige tundma kulumise mehhanisme, mis on kulumise vorm, mida põhjustab libisevate pindade vaheline kleepumine survekoormuse all. ↩

-

mõista galvaanilise korrosiooni elektrokeemilist protsessi, mis toimub kahe erineva metalli kokkupuutel elektrolüüdi juuresolekul. ↩

-

Uurige molübdeendisulfiidi (MoS₂), tahke määrdeaine, mis on tuntud oma madala hõõrdumise ja suure kandevõime poolest, omadusi. ↩

-

Avastage, mida tähendab NSF-sertifitseerimine toiduainete seadmete materjalide ja määrdeainete puhul, tagades rahvatervise kaitse. ↩

-

Tutvuge ATEXi direktiiviga, mis on Euroopa Liidu nõuded plahvatusohtlikes keskkondades kasutamiseks mõeldud seadmetele. ↩