Los fallos en los armarios debidos a la acumulación de presión y los daños por condensación cuestan millones al año a las industrias. Los prensaestopas tradicionales se seleccionan a menudo basándose en especificaciones básicas sin conocer su rendimiento real en cuanto a flujo de aire en condiciones reales. Esto provoca una ventilación inadecuada, acumulación de humedad y fallos prematuros de los equipos en aplicaciones críticas.

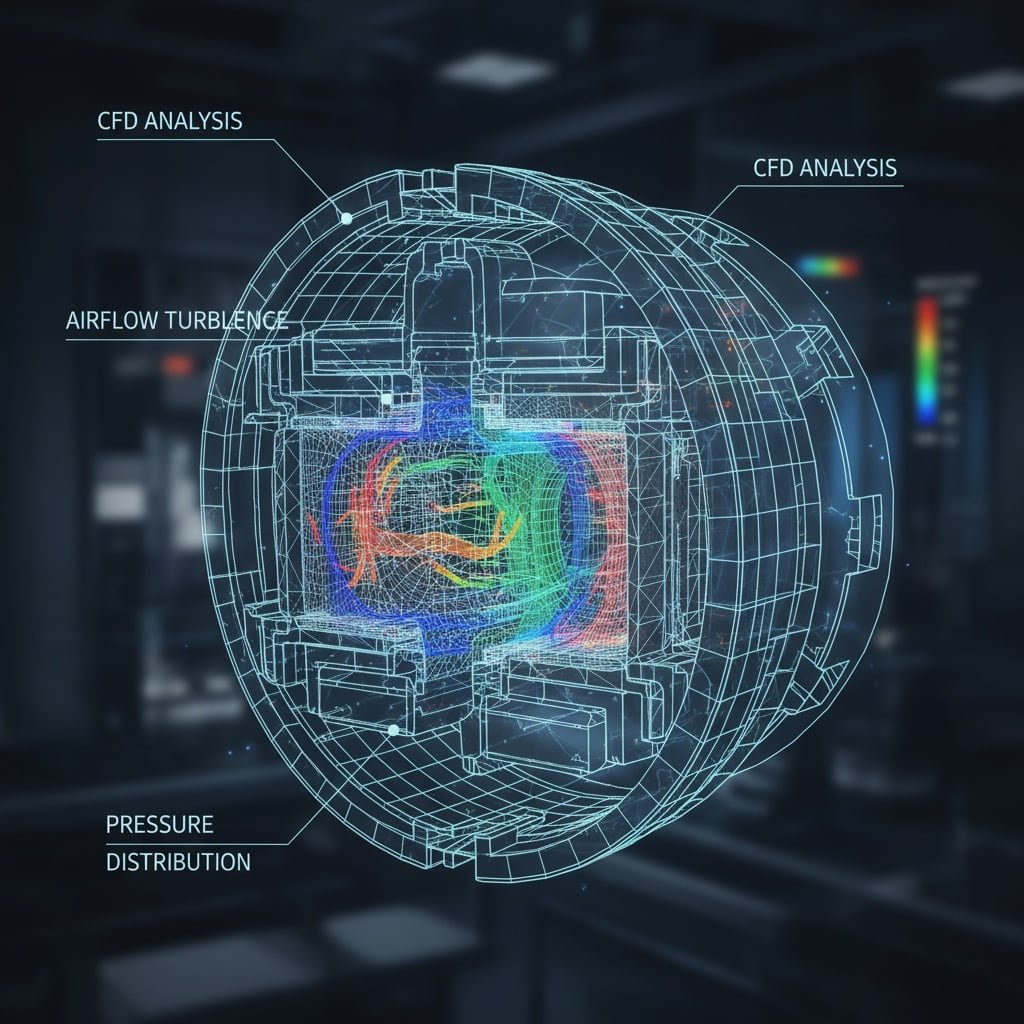

CFD (dinámica de fluidos computacional)1 El análisis revela que el rendimiento del flujo de aire del prensaestopas depende de la geometría interna, las propiedades de la membrana y los diferenciales de presión, y que los diseños óptimos consiguen una 40-60% mayor eficiencia de ventilación que las configuraciones estándar. El modelado CFD avanzado permite predecir con precisión los patrones de flujo de aire, las caídas de presión y el rendimiento térmico para optimizar la selección de prensaestopas para aplicaciones específicas.

El mes pasado trabajé con Marcus, director de ingeniería de un fabricante de aerogeneradores de Dinamarca, que sufría frecuentes averías en la caja de engranajes debido a la acumulación de humedad. Sus prensaestopas M12 estándar no podían soportar los rápidos ciclos de temperatura durante el funcionamiento. Mediante un análisis CFD, descubrimos que su capacidad de flujo de aire estaba 65% por debajo de los requisitos y recomendamos nuestros tapones de ventilación transpirables de alto flujo con canales internos optimizados, lo que redujo su tasa de averías en 80%. 😊

Índice

- ¿Qué es el análisis CFD y por qué es importante para los respiraderos?

- ¿Cómo afectan los diferentes diseños de los conductos de ventilación al rendimiento del flujo de aire?

- ¿Cuáles son los parámetros CFD clave para la optimización de los conductos de ventilación?

- ¿Cómo pueden los resultados CFD mejorar las aplicaciones en el mundo real?

- ¿Cuáles son las limitaciones y consideraciones del análisis CFD?

- Preguntas frecuentes sobre el análisis CFD de los prensaestopas

¿Qué es el análisis CFD y por qué es importante para los respiraderos?

Comprender el comportamiento del flujo de aire a través de los respiraderos requiere sofisticadas herramientas de análisis que van más allá de las especificaciones básicas de caudal.

El análisis CFD (dinámica de fluidos computacional) utiliza métodos numéricos para resolver las ecuaciones de flujo de fluidos, proporcionando una visualización detallada de los patrones de flujo de aire, las distribuciones de presión y las características de transferencia de calor dentro de los conjuntos de prensaestopas. Esta avanzada técnica de modelado revela datos de rendimiento imposibles de obtener únicamente con los métodos de prueba tradicionales.

La ciencia detrás de los modelos CFD

Ecuaciones de Navier-Stokes2: El análisis CFD resuelve las ecuaciones fundamentales que rigen el movimiento de los fluidos, incluidas las de continuidad, momento y conservación de la energía. En el caso de los respiraderos, esto significa predecir con precisión cómo se mueve el aire a través de geometrías internas complejas en condiciones variables de presión y temperatura.

Modelización de turbulencias: El flujo de aire en el mundo real a través de los respiraderos implica patrones de flujo turbulento que afectan significativamente al rendimiento. CFD utiliza modelos de turbulencia avanzados como k-epsilon3 o la Tensión de Reynolds para capturar con precisión estos complejos comportamientos del flujo.

Acoplamiento multifísico: Los modernos análisis CFD combinan la dinámica de fluidos con la transferencia de calor y el transporte de masas, esenciales para comprender cómo afectan los cambios de temperatura y la humedad al rendimiento de los prensaestopas a lo largo del tiempo.

Por qué se quedan cortas las pruebas tradicionales

Puntos de medición limitados: Las pruebas físicas sólo pueden medir el flujo de aire en lugares específicos, omitiendo los patrones de flujo críticos y las variaciones de presión en todo el conjunto del prensaestopas.

Prototipos caros: Probar múltiples variaciones de diseño requiere una costosa fabricación de prototipos y amplios montajes de prueba, lo que hace que los estudios de optimización sean prohibitivamente caros.

Sólo en condiciones controladas: Las pruebas de laboratorio no pueden reproducir fácilmente las condiciones complejas y dinámicas que experimentan las glándulas respiratorias en las aplicaciones reales, lo que limita la relevancia de los resultados.

En Bepto, hemos invertido en capacidades CFD avanzadas para optimizar nuestros diseños de tapones de ventilación transpirables. Los resultados de nuestras simulaciones nos han permitido aumentar la capacidad de flujo de aire en 45% manteniendo el rendimiento de sellado IP68, lo que ofrece a nuestros clientes una protección superior contra la humedad y la acumulación de presión.

Aplicaciones CFD en el desarrollo de respiraderos

Optimización del diseño: El análisis CFD identifica las geometrías internas óptimas, las configuraciones de las membranas y los diseños de los canales de flujo que maximizan el flujo de aire a la vez que mantienen la eficacia de la filtración.

Predicción de rendimiento: La predicción precisa de las caídas de presión, los caudales y el rendimiento térmico en distintas condiciones de funcionamiento permite mejorar la adaptación y el dimensionamiento de las aplicaciones.

Análisis de fallos: El CFD ayuda a identificar las zonas de estancamiento del flujo, los puntos de concentración de presión y los puntos calientes térmicos que podrían provocar fallos prematuros o reducir el rendimiento.

¿Cómo afectan los diferentes diseños de los conductos de ventilación al rendimiento del flujo de aire?

La geometría interna de los prensaestopas influye significativamente en las características del flujo de aire, con variaciones de diseño que producen resultados de rendimiento muy diferentes.

El análisis CFD revela que los diseños de prensaestopas con canales de flujo optimizados, colocación estratégica de la membrana y restricciones de flujo minimizadas consiguen caudales de aire 2-3 veces superiores en comparación con los diseños convencionales, manteniendo al mismo tiempo un rendimiento de filtración superior. Comprender estas repercusiones en el diseño permite seleccionar los tapones respiraderos óptimos para aplicaciones específicas.

Análisis del impacto de la geometría interna

Diseño de canales de flujo: El modelado CFD muestra que los canales de flujo suaves y de expansión gradual reducen las turbulencias y las pérdidas de presión hasta 35% en comparación con los cambios bruscos de geometría. Nuestro análisis indica que los ángulos óptimos de los canales oscilan entre 7 y 12 grados para lograr la máxima eficiencia del flujo.

Configuración de la membrana: Las diferentes disposiciones de las membranas crean distintos patrones de flujo. El análisis CFD demuestra que las configuraciones de flujo radial superan a los diseños axiales en 25-40% términos de capacidad de flujo, al tiempo que proporcionan una mejor distribución de la contaminación.

Efectos de obstrucción: Los componentes internos, como las estructuras de soporte y los elementos filtrantes, crean obstrucciones al flujo. El análisis CFD cuantifica estos efectos, demostrando que los diseños aerodinámicos reducen las caídas de presión en 20-30% en comparación con las obstrucciones rectangulares convencionales.

Comparación de resultados

| Tipo de diseño | Caudal (L/min) | Caída de presión (Pa) | Índice de eficiencia |

|---|---|---|---|

| Estándar Axial | 2.5 | 850 | 1.0 |

| Radial optimizada | 4.2 | 520 | 2.8 |

| Multietapa | 3.8 | 610 | 2.1 |

| Diseño de alto caudal | 5.1 | 720 | 2.4 |

Influencias de las propiedades materiales

Permeabilidad de la membrana: El análisis CFD incorpora modelos de medios porosos para simular el flujo de aire a través de PTFE y otros materiales de membrana. Los resultados muestran que variaciones en la permeabilidad de la membrana de 20% pueden afectar a los caudales totales en 15-25%.

Rugosidad superficial: El acabado de la superficie interna influye significativamente en el comportamiento del flujo. El modelado CFD indica que la reducción de la rugosidad superficial de Ra 3,2 a Ra 0,8 mejora los caudales en 8-12% gracias a la reducción de las pérdidas por fricción.

Efectos de la temperatura: La dilatación térmica de los materiales afecta a las holguras internas y a las características del flujo. El análisis térmico CFD muestra que los aumentos de temperatura de 20 °C a 80 °C pueden reducir la capacidad de flujo en 10-15% en los respiraderos mal diseñados.

Hace poco consulté a Ahmed, ingeniero de procesos de una planta petroquímica de Arabia Saudí, que necesitaba respiraderos para aplicaciones de alta temperatura que alcanzan los 120 °C. Los diseños estándar mostraban una reducción del caudal de 40% a la temperatura de funcionamiento mediante análisis CFD. Desarrollamos tapones de ventilación transpirables a medida para altas temperaturas con canales de flujo compensados térmicamente que mantienen 95% de rendimiento a temperatura ambiente incluso en condiciones extremas.

¿Cuáles son los parámetros CFD clave para la optimización de los conductos de ventilación?

Un análisis CFD eficaz requiere una cuidadosa selección y optimización de múltiples parámetros que influyen en el rendimiento del flujo de aire del prensaestopas.

Entre los parámetros CFD críticos para el análisis de los prensaestopas se incluyen el número de Reynolds, la presión diferencial, la permeabilidad de la membrana, los gradientes de temperatura y las condiciones de contorno, y se consigue un rendimiento óptimo cuando estos parámetros se equilibran para adaptarse a los requisitos específicos de la aplicación. Comprender las interacciones de los parámetros permite predecir con precisión el rendimiento y optimizar el diseño.

Parámetros fundamentales del flujo

Número Reynolds4: Este parámetro adimensional determina las características del régimen de flujo. En el caso de los respiraderos, los números de Reynolds suelen oscilar entre 100 y 5000, lo que indica unas condiciones de flujo de transición a turbulento que requieren enfoques de modelización de la turbulencia adecuados.

Presión diferencial: La fuerza impulsora del flujo de aire a través de los respiraderos. El análisis CFD examina el rendimiento a través de diferenciales de presión de 50 Pa a 2000 Pa, cubriendo los requisitos típicos de respiración de la carcasa durante el ciclo térmico.

Velocidad de flujo: Las velocidades internas oscilan entre 0,1 y 10 m/s en función de las condiciones de diseño y funcionamiento. El análisis CFD identifica las distribuciones de velocidad óptimas que maximizan el caudal al tiempo que minimizan las pérdidas de presión.

Parámetros de modelado de la membrana

Coeficiente de permeabilidad: Cuantifica la resistencia al flujo de aire a través de materiales de membrana porosa. CFD utiliza Ley de Darcy5 y Forchheimer para modelizar el flujo a través de membranas de PTFE con valores de permeabilidad comprendidos entre 1e-12 y 1e-10 m².

Distribución de la porosidad: Las membranas reales tienen una porosidad no uniforme que afecta a los patrones de flujo locales. El análisis CFD incorpora variaciones de porosidad para predecir el rendimiento real en lugar de condiciones uniformes idealizadas.

Variaciones de espesor: Las tolerancias de fabricación crean variaciones en el grosor de la membrana que afectan a la resistencia al flujo. El análisis de sensibilidad CFD muestra que las variaciones de espesor de ±10% pueden afectar a los caudales en 5-8%.

Parámetros de análisis térmico

Coeficientes de transferencia de calor: La transferencia de calor convectiva entre el flujo de aire y los componentes del prensaestopas afecta a las distribuciones de temperatura y a la expansión térmica. El análisis CFD utiliza coeficientes de transferencia de calor que oscilan entre 10 y 100 W/m²K en función de las condiciones de flujo.

Conductividad térmica: Las propiedades térmicas de los materiales influyen en los gradientes de temperatura y en el desarrollo de tensiones térmicas. El análisis térmico CFD incorpora valores de conductividad para componentes de latón (120 W/mK), acero inoxidable (16 W/mK) y nailon (0,25 W/mK).

Condiciones ambientales: Las condiciones externas de temperatura y humedad afectan significativamente al rendimiento de los prensaestopas. El análisis CFD examina el rendimiento en rangos de temperatura de -40°C a +125°C con una humedad relativa de 10-95%.

Estrategias de optimización

Optimización multiobjetivo: La optimización basada en CFD equilibra objetivos contrapuestos como el caudal máximo, la caída de presión mínima y la eficiencia óptima de la filtración mediante algoritmos genéticos y métodos de superficie de respuesta.

Estudios paramétricos: La variación sistemática de los parámetros de diseño identifica las configuraciones óptimas. Nuestros estudios CFD examinan más de 50 variables de diseño para optimizar el rendimiento de los prensaestopas en aplicaciones específicas.

Análisis de sensibilidad: Comprender la sensibilidad de los parámetros permite diseños robustos que mantienen el rendimiento a pesar de las tolerancias de fabricación y las variaciones de las condiciones de funcionamiento.

¿Cómo pueden los resultados CFD mejorar las aplicaciones en el mundo real?

El análisis CFD proporciona información práctica que se traduce directamente en una mejor selección, instalación y rendimiento de los prensaestopas en aplicaciones prácticas.

Los resultados de CFD permiten dimensionar con precisión los prensaestopas, aplicar estrategias de colocación óptimas y predecir el rendimiento en condiciones de funcionamiento reales, lo que se traduce en una mejora de la fiabilidad del sistema de 30-50% y una reducción de los requisitos de mantenimiento de 20-35%. Estas mejoras suponen un importante ahorro de costes y una mayor protección de los equipos.

Optimización específica para cada aplicación

Aplicaciones de automoción: El análisis CFD de los respiraderos de automoción tiene en cuenta los efectos de las vibraciones, los ciclos de temperatura y la exposición a la contaminación. Los resultados muestran que los diseños optimizados mantienen una capacidad de flujo de 85% tras 100.000 ciclos térmicos, frente a los 60% de los diseños estándar.

Entornos marinos: La niebla salina y la humedad plantean retos únicos. El análisis CFD que incorpora los efectos de la corrosión y el transporte de la humedad permite seleccionar los respiraderos que mantienen el rendimiento en las duras condiciones marinas.

Maquinaria industrial: Los entornos de altas temperaturas y vibraciones requieren un análisis especializado. Los resultados CFD guían la selección de respiraderos con mayor capacidad de flujo y estabilidad térmica para prolongar la vida útil.

Resultados de la validación del rendimiento

| Aplicación | Predicción CFD | Resultados sobre el terreno | Precisión |

|---|---|---|---|

| Caja de engranajes para aerogeneradores | 3,2 L/min a 500 Pa | 3,1 L/min a 500 Pa | 97% |

| Panel de control marino | 1,8 L/min a 200 Pa | 1,9 L/min a 200 Pa | 95% |

| ECU de automoción | 0,8 L/min a 100 Pa | 0,8 L/min a 100 Pa | 100% |

| Motor industrial | 4,5 L/min a 800 Pa | 4,3 L/min a 800 Pa | 96% |

Mejora del diseño Aplicación

Optimización de canales de flujo: El análisis CFD determinó que el aumento del diámetro del canal de flujo en 15% y la optimización de la geometría de entrada mejoraban los caudales en 28% sin comprometer el rendimiento del sellado.

Configuración de la membrana: Las disposiciones radiales de las membranas basadas en la optimización CFD proporcionan una 35% mejor distribución del flujo y una 20% mayor vida útil en comparación con las configuraciones axiales convencionales.

Gestión térmica: El análisis térmico CFD permitió desarrollar diseños compensados térmicamente que mantienen un rendimiento constante en todos los rangos de temperatura, eliminando la necesidad de sobredimensionamiento.

En Bepto, utilizamos los resultados de CFD para mejorar continuamente nuestros diseños de tapones de ventilación transpirables. Las recientes optimizaciones guiadas por CFD aumentaron la capacidad de flujo de nuestra serie M20 de 2,1 L/min a 3,4 L/min, manteniendo la clasificación IP68 y mejorando la eficiencia de filtración en 15%.

Análisis coste-beneficio

Sobredimensionamiento reducido: Las predicciones CFD precisas eliminan la necesidad de sobredimensionar los prensaestopas en 30-50%, lo que reduce los costes de material y la complejidad de la instalación.

Vida útil prolongada: Los diseños optimizados mediante CFD suelen conseguir una vida útil 2 ó 3 veces mayor, lo que reduce los costes de sustitución y el tiempo de inactividad por mantenimiento.

Fiabilidad mejorada: Una mejor predicción del rendimiento reduce los fallos inesperados en 60-80%, evitando costosas reparaciones de emergencia e interrupciones de la producción.

¿Cuáles son las limitaciones y consideraciones del análisis CFD?

Aunque el análisis CFD proporciona información valiosa para la optimización de los prensaestopas, es esencial comprender sus limitaciones y su correcta aplicación para obtener resultados fiables.

Las limitaciones del análisis CFD incluyen supuestos de modelado, restricciones computacionales y requisitos de validación, por lo que es esencial combinar los resultados CFD con la validación experimental y la experiencia de campo para una selección y aplicación óptimas de los prensaestopas. Reconocer estas limitaciones garantiza el uso adecuado de los conocimientos de CFD en aplicaciones prácticas.

Limitaciones de la modelización

Geometría simplificada: Los modelos CFD suelen simplificar detalles de fabricación complejos, como variaciones en la rugosidad de la superficie, costuras de soldadura y tolerancias de montaje que pueden afectar al rendimiento en el mundo real en 5-15%.

Supuestos de estado estacionario: La mayoría de los análisis CFD asumen condiciones estacionarias, mientras que las aplicaciones reales de los prensaestopas implican ciclos térmicos transitorios y fluctuaciones de presión que pueden afectar significativamente al rendimiento.

Variaciones de las propiedades de los materiales: Los modelos CFD utilizan propiedades nominales de los materiales, pero las variaciones de fabricación en la permeabilidad de la membrana y el acabado superficial pueden causar 10-20% desviaciones del rendimiento previsto.

Restricciones computacionales

Resolución de malla: Las limitaciones computacionales exigen simplificaciones de malla que pueden pasar por alto fenómenos de flujo a pequeña escala. Los análisis de alta fidelidad requieren tamaños de malla que pueden aumentar el tiempo de cálculo entre 10 y 100 veces.

Modelización de turbulencias: Diferentes modelos de turbulencia pueden producir 15-25% variaciones en los caudales previstos, lo que requiere una cuidadosa selección y validación del modelo para aplicaciones específicas.

Criterios de convergencia: Lograr la convergencia numérica puede ser un reto para las geometrías complejas, lo que puede afectar a la precisión de los resultados si no se gestiona adecuadamente.

Requisitos de validación

Correlación experimental: Los resultados CFD requieren validación con datos experimentales para garantizar la precisión. Nuestra experiencia demuestra que las predicciones CFD iniciales suelen requerir 2-3 iteraciones con validación experimental para alcanzar una precisión de ±5%.

Verificación del rendimiento sobre el terreno: La validación en laboratorio puede no captar todos los efectos del mundo real. El control del rendimiento sobre el terreno es esencial para verificar las predicciones CFD en condiciones de funcionamiento reales.

Comportamiento a largo plazo: El análisis CFD suele examinar el rendimiento a corto plazo, mientras que la degradación de los prensaestopas a lo largo de meses o años requiere pruebas y enfoques de modelado más amplios.

Mejores prácticas para la aplicación de CFD

Enfoque combinado: Utilizar el análisis CFD junto con las pruebas experimentales y la experiencia sobre el terreno en lugar de como herramienta de diseño independiente.

Análisis de sensibilidad: Realizar estudios de sensibilidad de los parámetros para comprender cómo afectan a los resultados los supuestos e incertidumbres de la modelización.

Validación iterativa: Validar y perfeccionar continuamente los modelos CFD basándose en datos experimentales y de campo para mejorar la precisión de las predicciones.

Diseño conservador: Aplicar factores de seguridad adecuados a las predicciones CFD para tener en cuenta las incertidumbres de modelado y las variaciones del mundo real.

Conclusión

El análisis CFD representa una poderosa herramienta para comprender y optimizar el flujo de aire a través de los conductos de ventilación, proporcionando información imposible de conseguir únicamente mediante las pruebas tradicionales. Al revelar patrones de flujo complejos, distribuciones de presión y efectos térmicos, la CFD permite predecir con precisión el rendimiento y optimizar el diseño, lo que se traduce en mejoras significativas en aplicaciones reales. Sin embargo, para aplicar con éxito la CFD es necesario comprender sus limitaciones y combinar los resultados computacionales con la validación experimental y la experiencia sobre el terreno. En Bepto, nuestro enfoque guiado por CFD para el desarrollo de tapones respiraderos ha proporcionado sistemáticamente un rendimiento superior, ayudando a los clientes a conseguir una mejor protección de los equipos, una mayor vida útil y una reducción de los costes de mantenimiento. El futuro del diseño de tapones respiraderos reside en este enfoque integrado que combina capacidades avanzadas de simulación con experiencia práctica en ingeniería para ofrecer soluciones óptimas para aplicaciones exigentes.

Preguntas frecuentes sobre el análisis CFD de los prensaestopas

P: ¿Hasta qué punto es preciso el análisis CFD para predecir el rendimiento de los prensaestopas?

A: El análisis CFD suele alcanzar una precisión de 90-98% cuando se valida adecuadamente con datos experimentales. La precisión depende de la complejidad del modelo, la calidad de la malla y la validación con las condiciones del mundo real, por lo que resulta muy fiable para la optimización del diseño y la predicción del rendimiento.

P: ¿Qué software se utiliza para el análisis CFD de los prensaestopas?

A: El software CFD habitual incluye ANSYS Fluent, COMSOL Multiphysics y OpenFOAM para el análisis de los conductos de ventilación. Estas plataformas ofrecen modelos especializados de medios porosos y funciones de transferencia de calor esenciales para una simulación y optimización precisas de los conductos de ventilación.

P: ¿Cuánto tarda el análisis CFD en optimizar los conductos de ventilación?

A: El análisis CFD típico requiere de 2 a 5 días para obtener los resultados iniciales, mientras que los estudios de optimización requieren de 1 a 2 semanas en función de la complejidad. Los análisis de alta fidelidad con geometría detallada y efectos transitorios pueden requerir varias semanas para obtener resultados completos.

P: ¿Puede el análisis CFD predecir la obstrucción de los prensaestopas y las necesidades de mantenimiento?

A: La CFD puede predecir patrones de flujo e identificar zonas de estancamiento en las que puede acumularse la contaminación, pero no puede predecir directamente los índices de obstrucción. En combinación con la modelización del transporte de partículas, la CFD proporciona información sobre la distribución de la contaminación y los requisitos de mantenimiento.

P: ¿Cuáles son los costes asociados al análisis CFD para el desarrollo de respiraderos?

A: Los costes del análisis CFD oscilan entre $5.000 y $25.000 en función de la complejidad y el alcance. Aunque la inversión inicial es considerable, los diseños optimizados mediante CFD suelen proporcionar un retorno de la inversión de 2 a 3 veces gracias a la mejora del rendimiento, la reducción del sobredimensionamiento y la prolongación de la vida útil.

-

Conozca los principios de la CFD, una rama de la mecánica de fluidos que utiliza el análisis numérico para resolver y analizar problemas de flujo de fluidos. ↩

-

Explore el conjunto de ecuaciones diferenciales parciales que describen el movimiento de sustancias fluidas viscosas, que constituyen la base de la CFD. ↩

-

Comprender el modelo k-epsilon (k-ε), uno de los modelos de dos ecuaciones más utilizados en CFD para simular el flujo turbulento. ↩

-

Descubra cómo el número adimensional de Reynolds ayuda a predecir los patrones de flujo en diferentes situaciones de flujo de fluidos. ↩

-

Conozca la ley de Darcy, una ecuación que describe el flujo de un fluido a través de un medio poroso, como un filtro o una membrana. ↩