Los fallos eléctricos debidos a la entrada de agua cuestan miles de millones al año a las industrias, pero la mayoría de los ingenieros tratan los prensaestopas y los conectores estancos como componentes separados en lugar de como sistemas de protección integrados. Esta desconexión crea brechas de vulnerabilidad por las que el agua puede penetrar a través de los puntos de interfaz, provocando fallos catastróficos en los equipos, riesgos para la seguridad y costosos tiempos de inactividad en aplicaciones críticas. La integración de prensaestopas con conectores estancos crea un sistema de sellado unificado que elimina las vulnerabilidades de la interfaz mediante un diseño coordinado, materiales compatibles y niveles de protección sincronizados: esta integración garantiza una protección continua contra el agua desde la entrada del cable hasta la conexión final, al tiempo que mantiene el rendimiento eléctrico y la fiabilidad mecánica en entornos difíciles. Después de diez años solucionando problemas de entrada de agua en Bepto, he aprendido que los sistemas de impermeabilización más fiables no se basan sólo en los valores nominales de los componentes individuales, sino en lo bien que estos componentes funcionan juntos como una solución de protección integrada.

Índice

- ¿Cuáles son las principales ventajas de la integración de prensaestopas y conectores estancos?

- ¿Cómo una mala integración provoca fallos en el sistema?

- ¿Qué principios de diseño garantizan una integración eficaz?

- ¿Qué aplicaciones requieren soluciones impermeables integradas?

- ¿Cómo pueden los ingenieros especificar y validar sistemas integrados?

- Preguntas frecuentes sobre la integración de prensaestopas

¿Cuáles son las principales ventajas de la integración de prensaestopas y conectores estancos?

Los sistemas impermeables integrados ofrecen una protección superior gracias a un diseño coordinado y unas características de rendimiento sincronizadas. La integración de prensaestopas y conectores estancos proporciona una protección de sellado continua, elimina las vulnerabilidades de la interfaz, garantiza clasificaciones IP compatibles, reduce la complejidad de la instalación y ofrece fiabilidad a largo plazo mediante la selección coordinada de materiales y principios de diseño unificados que evitan la entrada de agua en cada punto de conexión.

Protección de sellado continuo

Estrategia de sellado unificada: Los sistemas integrados eliminan los huecos de sellado entre los prensaestopas y los conectores mediante un diseño coordinado que garantiza una protección continua contra el agua desde la entrada del cable hasta la conexión final.

Clasificaciones IP sincronizadas: Ambos componentes mantienen niveles de protección coherentes (IP67, IP68, IP69K1) garantizando que no haya puntos débiles en la cadena de protección que puedan comprometer la integridad del sistema.

Compatibilidad de materiales: Los diseños integrados utilizan materiales de sellado compatibles que mantienen la compatibilidad química y las características de dilatación térmica en todo el rango de temperaturas.

Resistencia a la presión: Las presiones nominales coordinadas garantizan que ambos componentes puedan soportar presiones hidrostáticas idénticas sin crear puntos de tensión diferencial.

Menor complejidad de instalación

Especificación simplificada: Los ingenieros especifican una solución integrada en lugar de combinar componentes independientes, lo que reduce la complejidad de la selección y los posibles problemas de compatibilidad.

Instalación simplificada: Los sistemas integrados suelen contar con procedimientos de instalación unificados que reducen el tiempo de montaje y minimizan los errores de instalación.

Garantía de calidad: La responsabilidad de una única fuente garantiza un control de calidad coherente y evita que los proveedores de componentes se acusen mutuamente cuando surgen problemas.

Eficacia de la documentación: La documentación técnica unificada, las certificaciones y los informes de pruebas simplifican la verificación de la conformidad y la validación del sistema.

Michael, jefe de proyecto de una plataforma marítima del Mar del Norte en Aberdeen (Escocia), se enfrentaba a fallos recurrentes en los sistemas de control submarinos a pesar de utilizar componentes individuales con clasificación IP68. El agua se filtraba por los huecos entre los prensaestopas y los conectores estancos, lo que provocaba fallos en los sistemas de control durante las tormentas. Proporcionamos conjuntos integrados de prensaestopas y conectores con un diseño de sellado unificado y materiales compatibles. La solución eliminó las vulnerabilidades de la interfaz, con lo que se consiguieron 18 meses de funcionamiento sin fallos y se ahorraron 120.000 libras en costes de mantenimiento, al tiempo que se garantizaba la fiabilidad crítica del sistema de seguridad.

¿Cómo una mala integración provoca fallos en el sistema?

Los componentes desajustados crean puntos vulnerables en los que se produce la infiltración de agua a pesar de las clasificaciones individuales de los componentes. Una mala integración de los prensaestopas y los conectores estancos provoca fallos en el sistema debido a lagunas en el sellado de la interfaz, materiales incompatibles que se degradan con el tiempo, presiones nominales desiguales que crean puntos de concentración de tensiones, desajustes en la dilatación térmica que abren vías de sellado y complejidades de instalación que conducen a errores de montaje que comprometen la protección contra el agua.

Vulnerabilidades en el sellado de interfaces

Sellado de la formación de huecos: Los diferentes enfoques de sellado entre los prensaestopas y los conectores pueden crear brechas en la interfaz en las que el agua se acumula y acaba penetrando en las conexiones eléctricas.

Concentración de puntos de presión: Los diseños desajustados concentran la presión hidrostática en los puntos de interfaz, superando potencialmente las capacidades locales de sellado incluso cuando los componentes individuales cumplen las especificaciones.

Vías de acción capilar: Una mala integración crea vías microscópicas donde acción capilar2 puede introducir agua en las conexiones eléctricas con el tiempo, incluso sin presión directa.

Aflojamiento inducido por vibración: Las diferentes características mecánicas pueden causar movimientos diferenciales bajo vibración, aflojando gradualmente las interfaces de sellado y creando vías de entrada de agua.

Problemas de incompatibilidad de materiales

Degradación química: Los materiales de estanquidad incompatibles pueden provocar reacciones químicas que degraden la eficacia de la estanquidad, especialmente en entornos industriales con exposición a productos químicos.

Desajuste de la expansión térmica: Los diferentes coeficientes de dilatación térmica crean brechas de sellado durante los ciclos de temperatura, permitiendo la infiltración de agua en condiciones de estrés térmico.

Corrosión galvánica3: Los metales distintos en contacto pueden crear corrosión galvánica que degrada las superficies de sellado y compromete la protección del agua a largo plazo.

Índices de degradación UV: Las características de resistencia a los rayos UV no coincidentes provocan un envejecimiento diferencial que puede comprometer la integridad del sellado a lo largo del tiempo en aplicaciones exteriores.

Retos de instalación y mantenimiento

Complejidad de montaje: Los múltiples procedimientos de sellado aumentan la complejidad de la instalación y la posibilidad de que se produzcan errores humanos que comprometan la eficacia de la protección contra el agua.

Conflictos de especificaciones de par: Los diferentes requisitos de par de apriete para prensaestopas y conectores pueden crear condiciones de apriete excesivo o insuficiente que afecten al rendimiento de la estanquidad.

Problemas de acceso para el mantenimiento: Una integración deficiente puede crear problemas de acceso para el mantenimiento que den lugar a una inspección y un mantenimiento preventivo inadecuados de los sistemas de estanquidad.

Disponibilidad de piezas de recambio: Los sistemas no integrados pueden tener distintos requisitos de vida útil, lo que crea conflictos de programación del mantenimiento y problemas de gestión de inventarios.

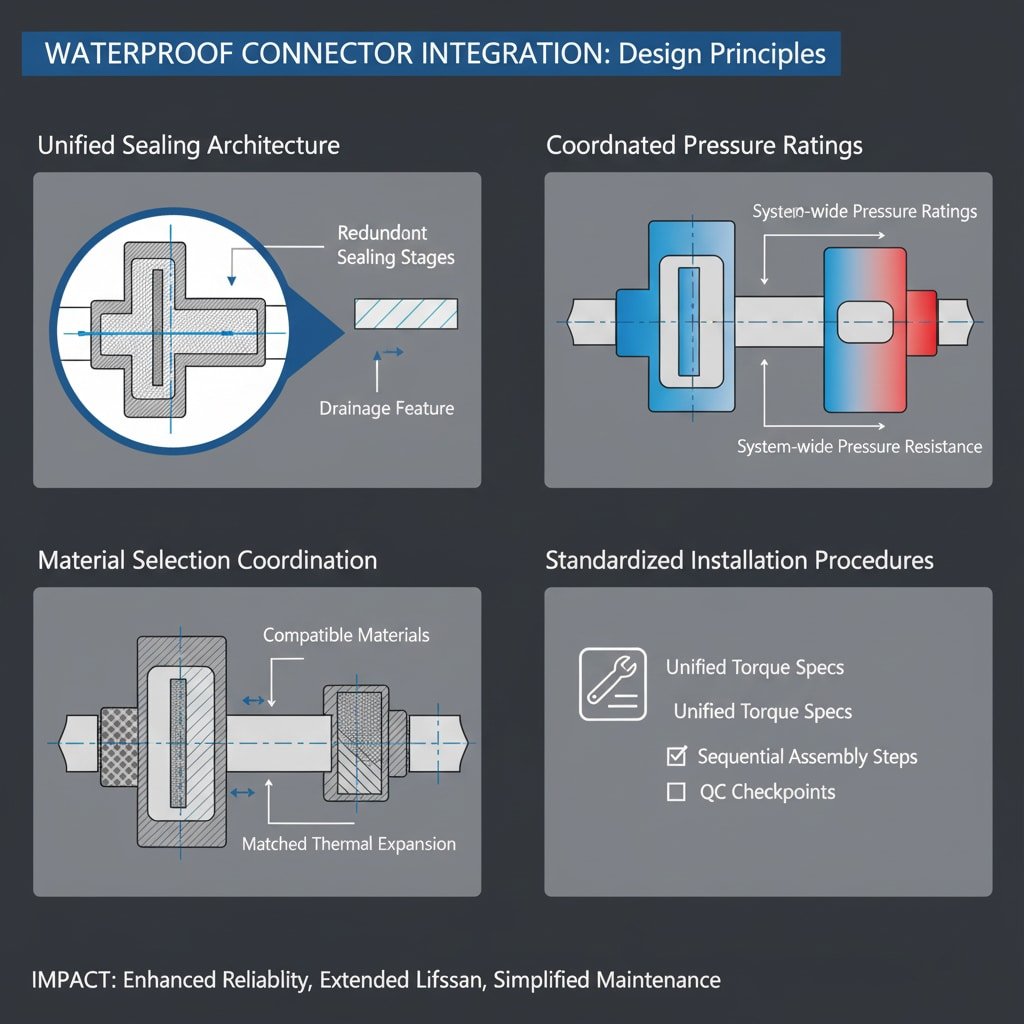

¿Qué principios de diseño garantizan una integración eficaz?

Para que la integración tenga éxito, es necesario coordinar los enfoques de diseño que abordan la estanqueidad, los materiales y la compatibilidad mecánica. La integración eficaz de prensaestopas y conectores estancos sigue unos principios de diseño que incluyen una arquitectura de sellado unificada que elimina los huecos de interfaz, la selección de materiales compatibles para un rendimiento uniforme, la coordinación de los valores nominales de presión en todo el sistema, la adaptación de la expansión térmica para evitar huecos de sellado y unos procedimientos de instalación estandarizados que garantizan una calidad de montaje uniforme.

Arquitectura de sellado unificada

Trayectoria de sellado continuo: Diseñe sistemas de sellado que creen una protección ininterrumpida desde la entrada del cable hasta la conexión eléctrica final sin vulnerabilidades de interfaz.

Etapas de sellado redundantes: Implementar múltiples barreras de sellado que proporcionen una protección de respaldo si el sellado primario se ve comprometido durante el servicio.

Distribución de la presión: Diseñar sistemas de distribución de presión que eviten la concentración de tensiones en los puntos de interfaz, manteniendo al mismo tiempo una fuerza de sellado constante.

Características del drenaje: Incluir vías de drenaje que dirijan el agua lejos de las interfaces de sellado para evitar la acumulación de presión hidrostática.

Coordinación de la selección de materiales

Matriz de compatibilidad química: Seleccione materiales de sellado basados en matrices de compatibilidad que garanticen la ausencia de reacciones químicas adversas entre los distintos componentes del sistema.

Igualación de la expansión térmica: Elija materiales con coeficientes de dilatación térmica similares para evitar lagunas de estanquidad durante los ciclos de temperatura.

Coordinación Resistencia UV: Igualar las características de resistencia a los rayos UV para garantizar índices de envejecimiento constantes y mantener la eficacia de sellado a lo largo de la vida útil del sistema.

Alineación de propiedades mecánicas: Coordinar las propiedades mecánicas como la dureza, la compresión y la elasticidad para garantizar un rendimiento de sellado constante.

Procedimientos de instalación normalizados

Especificaciones de par unificadas: Desarrollar procedimientos de instalación con requisitos de par de apriete coherentes que optimicen el sellado sin sobrecargar los componentes.

Pasos secuenciales de montaje: Cree secuencias de instalación que garanticen un sellado adecuado en cada etapa, evitando al mismo tiempo daños a los componentes instalados previamente.

Puntos de control de calidad: Implementar puntos de inspección en toda la instalación que verifiquen la integridad del sellado antes de la puesta en servicio del sistema.

Normalización de herramientas: Especifique herramientas de instalación estándar que garanticen una calidad de montaje uniforme y reduzcan la posibilidad de errores de instalación.

¿Qué aplicaciones requieren soluciones impermeables integradas?

Las aplicaciones críticas exigen una protección integrada cuando los fallos por entrada de agua tienen graves consecuencias. Entre las aplicaciones que requieren soluciones integradas de prensaestopas y conectores estancos se encuentran las instalaciones marinas y en alta mar expuestas al agua de mar, los sistemas de automatización industrial en entornos de lavado, los sistemas de energías renovables con exposición prolongada a la intemperie, los sistemas de transporte sujetos a las inclemencias del tiempo y las vibraciones, y las instalaciones en zonas peligrosas en las que la entrada de agua genera riesgos para la seguridad.

Aplicaciones marinas y en alta mar

Exposición al agua de mar: La exposición continua al agua de mar corrosiva requiere sistemas de protección integrados que resistan la niebla salina, la acción de las olas y la presión hidrostática.

Resistencia a las vibraciones: Las instalaciones marinas sufren constantes vibraciones de las olas y la maquinaria que pueden aflojar los sistemas de estanquidad mal integrados.

Accesibilidad de mantenimiento: El mantenimiento en alta mar es caro e infrecuente, por lo que se requieren sistemas integrados con una fiabilidad probada a largo plazo y unos requisitos de mantenimiento mínimos.

Seguridad crítica: Los sistemas de seguridad marítima no pueden tolerar fallos por entrada de agua que comprometan la navegación, las comunicaciones o la capacidad de respuesta ante emergencias.

Sistemas de automatización industrial

Requisitos de lavado: Las industrias alimentaria, farmacéutica y química necesitan equipos que resistan los procedimientos de lavado a alta presión sin que entre agua.

Resistencia química: Los entornos industriales suelen estar expuestos a productos químicos de limpieza, fluidos de proceso y atmósferas corrosivas que ponen a prueba los materiales de estanquidad.

Ciclos de temperatura: Los procesos industriales generan ciclos de temperatura que pueden poner en peligro los sistemas de estanquidad mal integrados debido al estrés térmico.

Funcionamiento continuo: Los sistemas de automatización industrial requieren una alta fiabilidad con un tiempo de inactividad mínimo, por lo que la protección integrada es esencial para la continuidad operativa.

Hassan, director de operaciones de una planta petroquímica de Dubai (EAU), experimentaba fallos repetidos en los sistemas de control de zonas peligrosas durante los cambios estacionales de humedad y los procedimientos de lavado ocasionales. A pesar de utilizar Certificado ATEX4 componentes individuales, la entrada de agua provocaba posibles fuentes de ignición en zonas clasificadas. Diseñamos conjuntos integrados de prensaestopas y conectores antideflagrantes con certificación ATEX unificada y sistemas de sellado coordinados. La solución integrada consiguió 24 meses de funcionamiento sin fallos en áreas peligrosas de la Zona 1, garantizando el cumplimiento de las normas de seguridad y eliminando costosas paradas de producción.

¿Cómo pueden los ingenieros especificar y validar sistemas integrados?

Una especificación y validación adecuadas garantizan que los sistemas integrados cumplan los requisitos de las aplicaciones y las expectativas de rendimiento. Los ingenieros pueden especificar y validar sistemas integrados de prensaestopas y conectores estancos mediante análisis exhaustivos de requisitos, verificación de certificación unificada, protocolos de ensayo coordinados, procesos de cualificación de proveedores y estudios de validación sobre el terreno que confirman que el rendimiento en el mundo real coincide con las especificaciones de diseño.

Análisis exhaustivo de los requisitos

Condiciones ambientales: Documente todas las exposiciones ambientales, incluidos los rangos de temperatura, la exposición química, la radiación UV, los niveles de vibración y las condiciones de exposición al agua.

Requisitos eléctricos: Especifique los requisitos de rendimiento eléctrico, incluidos los valores nominales de tensión, la capacidad de corriente, la integridad de la señal y las necesidades de compatibilidad electromagnética.

Especificaciones mecánicas: Definir los requisitos mecánicos, incluidos los tipos de cables, las configuraciones de los conectores, los métodos de montaje y las necesidades de accesibilidad para el mantenimiento.

Cumplimiento de la normativa: Identifique todas las normas y certificaciones aplicables, incluidos los grados IP, las clasificaciones de zonas peligrosas y los requisitos específicos del sector.

Verificación de certificación unificada

Pruebas integradas: Compruebe que los sistemas se han probado como conjuntos integrados y no sólo como certificaciones de componentes individuales.

Cumplimiento de normas: Confirme el cumplimiento de las normas pertinentes, como la IEC 60529 (grados IP), la IEC 60079 (zonas peligrosas) y los requisitos específicos del sector.

Validación por terceros: Exigir pruebas y certificaciones independientes de terceros para garantizar una verificación imparcial del rendimiento.

Documentación completa: Verificar la documentación técnica completa, incluidos los informes de pruebas, las instrucciones de instalación y los procedimientos de mantenimiento.

Estudios de validación sobre el terreno

Instalación piloto: Poner en marcha instalaciones piloto para validar el rendimiento en condiciones de funcionamiento reales antes del despliegue completo del sistema.

Control del rendimiento: Supervise los indicadores clave de rendimiento, como la resistencia del aislamiento, la eficacia del sellado y la integridad mecánica a lo largo del tiempo.

Análisis de fallos: Aplicar procedimientos de análisis de fallos para identificar y resolver cualquier problema de integración que surja durante el servicio.

Mejora continua: Utilizar la experiencia sobre el terreno para perfeccionar las especificaciones y mejorar los diseños de sistemas integrados para futuras aplicaciones.

Conclusión

La integración de prensaestopas con conectores estancos representa un cambio fundamental del pensamiento a nivel de componente a una protección a nivel de sistema que elimina las lagunas de vulnerabilidad y garantiza una protección fiable contra el agua en aplicaciones críticas. Mediante una arquitectura de sellado unificada, materiales compatibles, principios de diseño coordinados y una validación exhaustiva, los sistemas integrados ofrecen un rendimiento superior en comparación con los componentes especificados individualmente. En Bepto, hemos desarrollado soluciones integradas de prensaestopas y conectores estancos que proporcionan una protección sin fisuras para aplicaciones marinas, industriales y en zonas peligrosas, ayudando a nuestros clientes a conseguir un funcionamiento fiable al tiempo que reducen la complejidad de la instalación y los costes de mantenimiento a largo plazo. Recuerde, la verdadera protección impermeable no se trata sólo de los valores nominales de los componentes individuales, sino de lo bien que esos componentes funcionan juntos como un sistema integrado 😉.

Preguntas frecuentes sobre la integración de prensaestopas

P: ¿Qué diferencia hay entre los sistemas de prensaestopas y conectores integrados y separados?

A: Los sistemas integrados se diseñan como conjuntos unificados con sellado coordinado, materiales compatibles y clasificaciones sincronizadas, mientras que los sistemas separados requieren la adaptación de componentes individuales que pueden crear vulnerabilidades de interfaz y problemas de compatibilidad.

P: ¿Cómo puedo comprobar que los prensaestopas y los conectores estancos están bien integrados?

A: Busque certificaciones unificadas, grados de protección IP coordinados, materiales de sellado compatibles e informes de pruebas que demuestren que el conjunto se ha ensayado conjuntamente y no sólo los componentes por separado.

P: ¿Puedo reequipar los sistemas existentes con soluciones integradas de prensaestopas y conectores?

A: Sí, pero la adaptación requiere un análisis minucioso de las configuraciones de montaje existentes, los tipos de cables y los requisitos medioambientales para garantizar que la solución integrada sea compatible con la arquitectura del sistema existente.

P: ¿Qué grado de protección IP debo especificar para los sistemas estancos integrados?

A: Elija la clasificación IP en función de los requisitos específicos de su aplicación: IP67 para inmersión temporal, IP68 para inmersión continua o IP69K para aplicaciones de lavado a alta presión, garantizando que ambos componentes mantienen la misma clasificación.

P: ¿Con qué frecuencia deben inspeccionarse o mantenerse los sistemas estancos integrados?

A: La frecuencia de las inspecciones depende de las condiciones ambientales, pero suele oscilar entre trimestral en entornos marinos hostiles y anual en aplicaciones industriales protegidas, centrándose en la integridad del sellado y la estanqueidad de las conexiones.

-

Conozca el sistema de clasificación de protección contra la penetración (IP), una norma internacional (IEC 60529) que clasifica la eficacia de sellado de los armarios eléctricos. ↩

-

Explore el fenómeno físico por el que un líquido fluye en espacios estrechos sin fuerzas externas, impulsado por la tensión superficial y las fuerzas adhesivas. ↩

-

Conozca el proceso electroquímico de la corrosión galvánica, que se produce cuando dos metales diferentes están en contacto en presencia de un electrolito. ↩

-

Descubra los requisitos de las directivas ATEX, normas de la Unión Europea para equipos destinados a utilizarse en atmósferas potencialmente explosivas. ↩