Los fallos por corrosión en los prensaestopas provocan paradas catastróficas del sistema, riesgos para la seguridad y millones en costes de sustitución que podrían evitarse con un conocimiento adecuado de los procesos electroquímicos y la selección de materiales. Los ingenieros suelen subestimar los mecanismos de corrosión, lo que provoca fallos prematuros en entornos marinos, químicos e industriales donde las condiciones agresivas aceleran la degradación de los materiales. Una mala elección de materiales provoca corrosión galvánica, grietas por corrosión bajo tensión y agresiones ambientales que comprometen la integridad eléctrica y mecánica.

La comprensión de la química de la corrosión revela que la selección de materiales debe tener en cuenta la compatibilidad galvánica, las condiciones de exposición ambiental y las diferencias de potencial electroquímico, con una selección adecuada de aleaciones y tratamientos superficiales que proporcionan una vida útil entre 10 y 50 veces mayor en entornos corrosivos. El análisis exhaustivo de la corrosión garantiza la elección óptima del material para una máxima longevidad.

Tras analizar los fallos por corrosión de más de 5.000 instalaciones de prensaestopas en aplicaciones marinas, de procesamiento químico y de alta mar, he identificado los factores electroquímicos críticos que determinan el rendimiento y la longevidad de los materiales. Permítame compartir la exhaustiva ciencia de la corrosión que guiará su selección de materiales y garantizará una durabilidad excepcional en los entornos más agresivos.

Índice

- Comprender la química fundamental de la corrosión en prensaestopas

- Cómo responden los distintos materiales a los entornos corrosivos

- Corrosión galvánica: La amenaza oculta de los sistemas multimateriales

- Tratamientos avanzados de superficies y revestimientos protectores

- Preguntas frecuentes sobre la prevención de la corrosión en las aplicaciones de prensaestopas

Comprender la química fundamental de la corrosión en prensaestopas

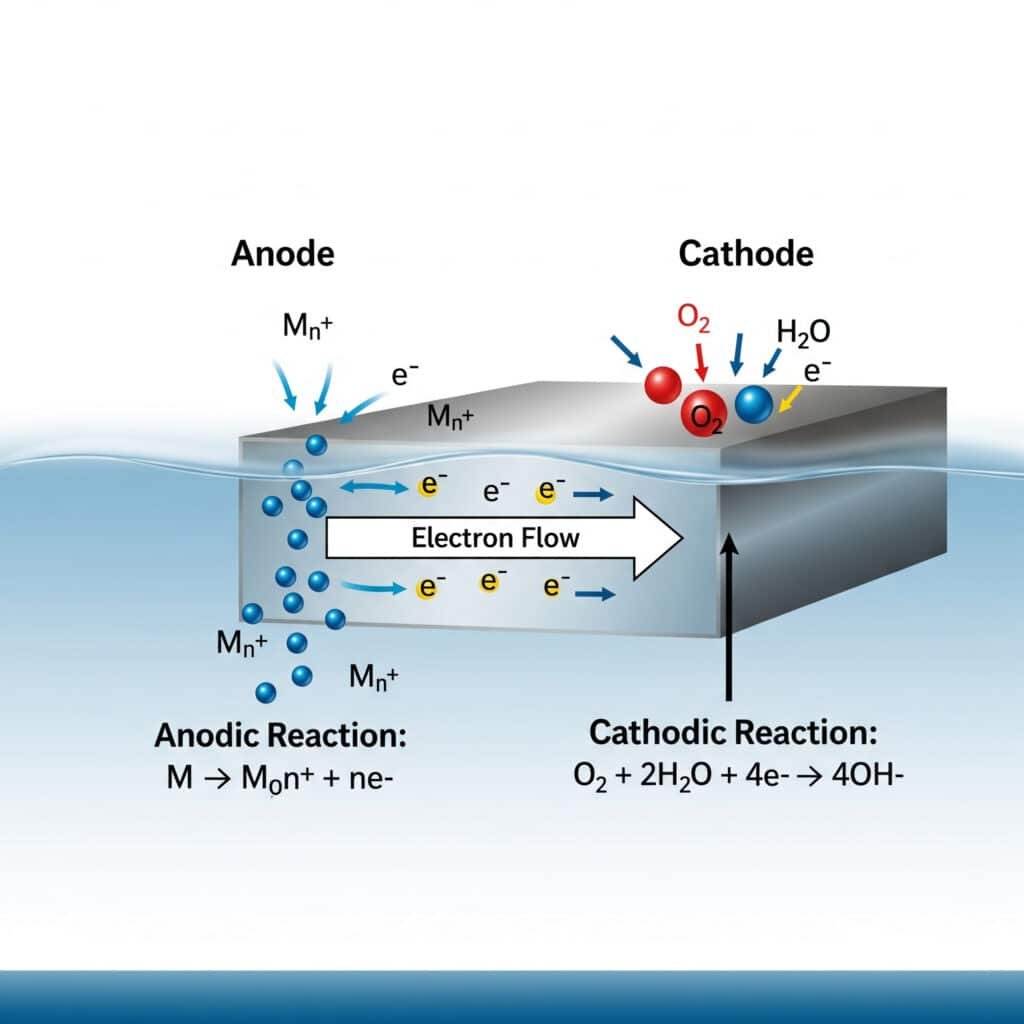

La corrosión es fundamentalmente una proceso electroquímico1 donde los metales pierden electrones y vuelven a su estado de oxidación natural, con una velocidad y un mecanismo que dependen de las propiedades del material y de las condiciones ambientales.

La corrosión se produce cuando los metales actúan como ánodos en celdas electroquímicas, perdiendo electrones para formar iones metálicos mientras que el oxígeno u otros oxidantes aceptan electrones en los sitios catódicos, acelerándose el proceso por las condiciones de electrolitos, temperatura y pH habituales en los entornos industriales. Comprender estos mecanismos permite aplicar estrategias de prevención eficaces.

Fundamentos electroquímicos

Reacciones básicas de corrosión:

- Reacción anódica: M → M^n+ + ne^- (oxidación metálica)

- Reacción catódica: O₂ + 4H^+ + 4e^- → 2H₂O (reducción del oxígeno, ácido).

- Reacción catódica: O₂ + 2H₂O + 4e^- → 4OH^- (reducción del oxígeno, alcalino).

- Proceso general: Disolución de metales asociada al consumo de electrones

Fuerzas motrices termodinámicas:

- Potenciales de electrodo estándar: Determinar la tendencia a la corrosión

- Serie galvánica2: Clasificación práctica de la nobleza en el agua de mar

- Diagramas de Pourbaix3: Relaciones entre el pH y la estabilidad potencial

- Cambios de energía libre: Favorabilidad termodinámica de las reacciones de corrosión

Factores ambientales que afectan a la corrosión

Composición electrolítica:

- Concentración de cloruro: Anión agresivo que rompe las películas pasivas

- Niveles de pH: Afecta a la estabilidad del metal y a la formación de productos de corrosión

- Oxígeno disuelto: Reactivo catódico primario en condiciones neutras/alcalinas

- Temperatura: Acelera la cinética de la reacción (2 veces la velocidad por cada 10°C de aumento)

- Conductividad: Una mayor fuerza iónica aumenta la corriente de corrosión

Factores ambientales físicos:

- Niveles de humedad: Necesaria para las reacciones electroquímicas

- Ciclos de temperatura: El estrés térmico afecta a las películas protectoras

- Exposición a los rayos UV: Degrada recubrimientos orgánicos y polímeros

- Tensión mecánica: Acelera la corrosión por concentración de tensiones

- Condiciones de la grieta: La aireación diferencial crea entornos locales agresivos

En colaboración con David, ingeniero de mantenimiento de una importante planta petroquímica de Texas, investigamos los fallos de los prensaestopas de sus unidades de procesamiento de azufre. La exposición al sulfuro de hidrógeno estaba provocando una rápida corrosión de los prensaestopas estándar de acero inoxidable. Nuestro análisis de la corrosión reveló que el cambio a acero inoxidable superdúplex (UNS S32750) eliminaba los fallos y prolongaba la vida útil de 2 a más de 15 años.

Mecanismos de corrosión en prensaestopas

Corrosión uniforme:

- Mecanismo: Pérdida uniforme de metal en las superficies expuestas

- Factores de tasa: Composición del material, agresividad medioambiental

- Previsibilidad: Relativamente predecible según los datos de velocidad de corrosión

- Prevención: Selección adecuada de materiales y revestimientos protectores

Corrosión localizada:

- Corrosión por picaduras: Ataque concentrado que crea penetraciones profundas

- Corrosión por hendiduras: Condiciones agresivas en espacios reducidos

- Agrietamiento por corrosión bajo tensión4: Estrés combinado y entorno corrosivo

- Corrosión intergranular: Ataque a lo largo de los límites de grano en aleaciones sensibilizadas

Comportamiento específico del material frente a la corrosión

| Material | Modos primarios de corrosión | Entornos críticos | Mecanismos de protección |

|---|---|---|---|

| Acero al carbono | Uniforme, picaduras | Marino, ácido | Revestimientos, protección catódica |

| Acero inoxidable 316 | Picaduras, grietas | Soluciones de cloruro | Película pasiva, selección del grado adecuado |

| Aleaciones de aluminio | Picaduras galvánicas | Marino, alcalino | Anodizado, selección de aleaciones |

| Latón | Dezincificación, SCC | Amoníaco, estrés | Aleaciones inhibidas, alivio de tensiones |

| Inconel 625 | Corrosión mínima | Entornos extremos | Película de óxido de cromo |

Cómo responden los distintos materiales a los entornos corrosivos

La selección del material debe tener en cuenta los mecanismos específicos de corrosión y las condiciones ambientales para garantizar un rendimiento y una longevidad óptimos.

Los distintos materiales presentan una resistencia a la corrosión muy diferente en función de su composición química, microestructura y capacidad para formar películas superficiales protectoras: los aceros inoxidables se basan en la pasividad del óxido de cromo, el aluminio forma capas protectoras de óxido y las aleaciones especiales utilizan múltiples elementos de aleación para mejorar la protección. Comprender las interacciones material-entorno orienta la selección óptima.

Análisis del rendimiento del acero inoxidable

Aceros inoxidables austeníticos (serie 300):

- Composición 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Resistencia a la corrosión: Excelente en la mayoría de los entornos, limitado en los de alto contenido en cloruro

- Resistencia a la picadura: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Aplicaciones críticas: Marina, procesamiento de alimentos, manipulación de productos químicos

- Limitaciones: Picaduras inducidas por cloruros por encima de 60°C, agrietamiento por corrosión bajo tensión.

Aceros inoxidables dúplex:

- 2205 composición: 22% Cr, 5% Ni, 3% Mo, ferrita/austenita equilibrada

- Resistencia a la corrosión: Superior al 316L, excelente resistencia al cloruro

- Resistencia a la picadura: PREN ≈ 35, significativamente superior a los grados austeníticos.

- Propiedades mecánicas: Mayor resistencia, mejor resistencia a la corrosión bajo tensión

- Aplicaciones: En alta mar, procesamiento químico, entornos con alto contenido en cloruros

Aceros inoxidables superdúplex:

- Composición 2507: 25% Cr, 7% Ni, 4% Mo, adición de nitrógeno

- Resistencia a la corrosión: Rendimiento excepcional en entornos agresivos

- Resistencia a la picadura: PREN ≈ 42, apto para servicio severo.

- Consideraciones sobre los costes: 3-5 veces el coste del 316L, justificado para aplicaciones críticas

- Aplicaciones: Sistemas de agua de mar, procesamiento químico, plataformas marinas

En colaboración con Hassan, que gestiona el control de la corrosión en una importante planta desalinizadora de Arabia Saudí, evaluamos el rendimiento de los prensaestopas en entornos de agua de mar a alta temperatura. El acero inoxidable 316L estándar mostró fallos por picaduras en 6 meses. Nuestros prensaestopas superdúplex 2507 han funcionado durante más de 5 años sin problemas de corrosión, a pesar de la agresiva exposición al agua de mar a 80 °C.

Características de la corrosión de las aleaciones de aluminio

Aluminio 6061-T6:

- Composición: 1% Mg, 0,6% Si, aluminio equilibrado

- Mecanismo de corrosión: Película protectora de óxido de aluminio (Al₂O₃)

- Sensibilidad medioambiental: Sensible a la corrosión por picaduras en soluciones cloradas

- Preocupaciones galvánicas: Anódico a la mayoría de los metales, requiere aislamiento

- Aplicaciones: Aeroespacial, automoción, industria general (no marítima)

Aluminio de grado marino 5083:

- Composición: 4.5% Mg, mayor resistencia a la corrosión

- Resistencia a la corrosión: Rendimiento superior en entornos marinos

- Corrosión bajo tensión: Resistente al SCC en aplicaciones marinas

- Consideraciones sobre la soldadura: Mantiene la resistencia a la corrosión tras la soldadura

- Aplicaciones: Estructuras marinas, equipos offshore, construcción naval

Aluminio anodizado Rendimiento:

- Anodizado tipo II: Capa de óxido de 10-25 μm, mayor protección contra la corrosión.

- Anodizado tipo III: Capa dura de 25-100 μm, durabilidad superior

- Tratamientos de sellado: Mejora la resistencia a la corrosión en entornos agresivos

- Mejora del rendimiento: Vida útil entre 5 y 10 veces superior a la del aluminio desnudo

- Limitaciones: Los daños en el revestimiento exponen al sustrato a una corrosión acelerada

Rendimiento de las aleaciones especiales

Inconel 625 (UNS N06625):

- Composición: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Resistencia a la corrosión: Rendimiento excepcional en entornos extremos

- Capacidad de temperatura: Mantiene sus propiedades hasta 650°C

- Resistencia química: Resistente a ácidos, álcalis y condiciones oxidantes

- Factor coste: 10-15 veces el coste del acero inoxidable, justificado para servicios críticos

Hastelloy C-276:

- Composición: 57% Ni, 16% Cr, 16% Mo, 4% W

- Resistencia a la corrosión: Rendimiento superior en la reducción de ácidos

- Versatilidad: Excelente tanto en ambientes oxidantes como reductores

- Aplicaciones: Procesamiento químico, control de la contaminación, tratamiento de residuos

- Rendimiento: Prácticamente inmune al agrietamiento por corrosión bajo tensión

Corrosión galvánica: La amenaza oculta de los sistemas multimateriales

La corrosión galvánica se produce cuando metales distintos están conectados eléctricamente en presencia de un electrolito, lo que provoca una corrosión acelerada del metal más activo.

La corrosión galvánica puede aumentar los índices de corrosión entre 10 y 100 veces los niveles normales cuando se acoplan metales incompatibles, y la gravedad depende de la diferencia de potencial entre los materiales, las relaciones de área y la conductividad del electrolito, por lo que el análisis de compatibilidad de materiales es fundamental para el diseño del sistema de prensaestopas. La selección adecuada del material evita fallos galvánicos catastróficos.

Series galvánicas y compatibilidad

Series galvánicas en agua de mar (de más a menos noble):

- Platino, Oro - Altamente catódico (protegido)

- Inconel 625, Hastelloy C - Excelente nobleza

- Acero inoxidable 316 (pasivo) - Buena nobleza cuando es pasiva

- Cobre, bronce - Nobleza moderada

- Latón - Actividad moderada

- Acero al carbono - Activo (se corroe fácilmente)

- Aleaciones de aluminio - Muy activo

- Zinc - Más activo (sacrificado)

Directrices de compatibilidad:

- Combinaciones seguras: Materiales con una diferencia de potencial de 0,25 V

- Zona de precaución: Diferencia de 0,25-0,50 V, requiere evaluación

- Combinaciones peligrosas: >0,50 V de diferencia, evite el contacto directo

- Efectos de área: Las relaciones cátodo grande/ánodo pequeño aceleran la corrosión

- Efectos de distancia: La corriente galvánica disminuye con la distancia de separación

Ejemplos reales de corrosión galvánica

Caso práctico 1: Prensaestopas de aluminio con cajas de acero

- Problema: Los prensaestopas de aluminio se corroen rápidamente cuando se montan en paneles de acero

- Mecanismo: Aluminio anódico al acero, disolución acelerada

- Solución: Arandelas de aislamiento de acero inoxidable, revestimientos dieléctricos

- Resultado: Vida útil ampliada de 6 meses a más de 5 años

Caso práctico 2: prensaestopas de latón con cables de aluminio

- Problema: Los terminales de cable de aluminio se corroen en la interfaz del prensaestopas de latón

- Mecanismo: Aluminio anódico al latón, ataque concentrado en la conexión

- Solución: Terminales de aluminio estañado, compuestos anticorrosión

- Resultado: Eliminación de la corrosión galvánica, mantenimiento de la integridad eléctrica

En colaboración con María, ingeniera de corrosión de un importante operador de parques eólicos marinos, abordamos la corrosión galvánica entre los prensaestopas de aluminio y las estructuras de acero de las torres. El diseño original mostró una grave corrosión del aluminio en 18 meses. Nuestra solución, utilizando prensaestopas de acero inoxidable 316L con el aislamiento adecuado, eliminó los efectos galvánicos y consiguió una vida útil de 25 años.

Estrategias de prevención de la corrosión galvánica

Enfoques de selección de materiales:

- Materiales compatibles: Utilizar metales próximos en serie galvánica

- Protección sacrificial: Utilizar deliberadamente materiales más activos como ánodos

- Sistemas de materiales nobles: Utilizar aleaciones resistentes a la corrosión en todo

- Sistemas de revestimiento: Aislar metales distintos con barreras protectoras

Soluciones de diseño:

- Aislamiento eléctrico: Juntas, casquillos y revestimientos no conductores

- Optimización del coeficiente de superficie: Minimizar el área del ánodo en relación con el cátodo

- Diseño del drenaje: Evitar la acumulación de electrolitos en las grietas

- Accesibilidad: Diseño para acceso de inspección y mantenimiento

Factores ambientales que afectan a la corrosión galvánica

| Medio ambiente | Conductividad del electrolito | Riesgo galvánico | Prioridad de prevención |

|---|---|---|---|

| Marina/Agua de mar | Muy alta | Extremo | Crítico: utilizar materiales compatibles |

| Industria química | Alta | Grave | Importante - aislamiento necesario |

| Urbano/Contaminado | Moderado | Moderado | Medidas de protección recomendadas |

| Rural/Seco | Bajo | Mínimo | Básico - prácticas estándar adecuadas |

Tratamientos avanzados de superficies y revestimientos protectores

Los tratamientos superficiales y los revestimientos proporcionan una protección adicional contra la corrosión que va más allá de la selección del material de base, y a menudo prolongan la vida útil entre 5 y 20 veces.

Los tratamientos superficiales avanzados, como la galvanoplastia, los revestimientos de conversión y los sistemas orgánicos, crean una barrera de protección y modifican la electroquímica de la superficie para evitar que se inicie la corrosión. Una selección y aplicación adecuadas proporcionan décadas de protección en entornos agresivos. Comprender los mecanismos de recubrimiento garantiza unas estrategias de protección óptimas.

Sistemas de galvanoplastia

Cincado:

- Mecanismo: Protección sacrificial de sustratos de acero

- Grosor: 5-25 μm típico, más grueso para servicio severo

- Rendimiento: 1-5 años de protección en función del entorno

- Aplicaciones: Industria general, entornos de corrosión moderada

- Limitaciones: Capacidad de temperatura limitada (<100°C)

Niquelado:

- Mecanismo: Protección de barrera con excelente resistencia a la corrosión

- Grosor: 10-50 μm para la protección contra la corrosión

- Rendimiento: 10-20 años en entornos moderados

- Aplicaciones: Marina, procesamiento químico, decoración

- Ventajas: Superficie dura, resistencia al desgaste, resistencia a la temperatura

Cromado:

- Mecanismo: Superficie extremadamente dura y resistente a la corrosión

- Tipos: Decorativo (fino) frente a cromo duro (grueso)

- Rendimiento: Durabilidad excepcional en entornos agresivos

- Aplicaciones: Sistemas hidráulicos, procesamiento químico, resistencia al desgaste

- Preocupaciones medioambientales: Normativa sobre cromo hexavalente

Revestimientos de conversión

Conversión de cromato (aluminio):

- Mecanismo: Conversión química de la superficie de aluminio en película de cromato

- Rendimiento: Excelente protección contra la corrosión y adherencia de la pintura

- Grosor: 1-5 μm, de transparente a dorado

- Aplicaciones: Requisitos aeroespaciales, militares y de alto rendimiento

- Reglamentos: Las restricciones RoHS impulsan los tratamientos alternativos

Conversión de fosfatos (acero):

- Mecanismo: Formación de cristales de fosfato de hierro/zinc/manganeso

- Rendimiento: Excelente base para sistemas de pintura, protección independiente moderada

- Aplicaciones: Automoción, electrodomésticos, fabricación general

- Ventajas: Mejor adherencia de la pintura, lubricación de rodaje

- Proceso: Limpieza ácida, fosfatado, neutralización, secado

Anodizado (aluminio):

- Tipo II: 10-25 μm, protección decorativa y moderada

- Tipo III: 25-100 μm, capa dura para servicio severo

- Sellado: Mejora notablemente la resistencia a la corrosión

- Rendimiento: 10-25 años en entornos marinos si está bien sellado

- Aplicaciones: Arquitectura, marina, aeroespacial, electrónica

Sistemas de recubrimiento orgánico

Recubrimientos en polvo:

- Química: Epoxi, poliéster, poliuretano, sistemas híbridos

- Aplicación: Pulverización electrostática, curado térmico

- Rendimiento: Excelente durabilidad, resistencia química

- Grosor: 50-150 μm típico

- Ventajas: Cumplimiento de las normas medioambientales, excelente calidad de acabado

Sistemas de pintura líquida:

- Primers: Poliuretano epoxi rico en zinc para proteger contra la corrosión

- Capas de acabado: Poliuretano, fluoropolímero para resistencia a la intemperie

- Diseño del sistema: Varias capas para una máxima protección

- Rendimiento: 15-25 años con un diseño adecuado del sistema

- Aplicaciones: Marina, química, arquitectura, industria

En colaboración con nuestros especialistas en revestimientos de Bepto Connector, hemos desarrollado un sistema de protección multicapa para prensaestopas en aplicaciones marinas: imprimación epoxi rica en zinc, revestimiento epoxi intermedio y revestimiento superior de fluoropolímero. Este sistema proporciona una protección de más de 25 años en entornos marinos, superando significativamente a los revestimientos de una sola capa.

Criterios de selección del revestimiento

Consideraciones medioambientales:

- Exposición química: Requisitos de resistencia a ácidos, álcalis y disolventes

- Rango de temperaturas: Límites de temperatura máxima y de funcionamiento

- Exposición a los rayos UV: Las aplicaciones exteriores requieren sistemas estables a los rayos UV

- Exigencias mecánicas: Requisitos de abrasión, impacto y flexibilidad

- Propiedades eléctricas: Conductividad frente a requisitos de aislamiento

Requisitos de rendimiento:

- Vida útil: 5-25 años dependiendo de la criticidad de la aplicación

- Acceso de mantenimiento: Viabilidad y frecuencia de la renovación del revestimiento

- Coste inicial: Coste del sistema de revestimiento frente a ventajas de rendimiento

- Coste del ciclo de vida: Coste total incluyendo mantenimiento y sustitución

- Cumplimiento de la normativa: Normativa medioambiental y de seguridad

Garantía de calidad del revestimiento

Normas de preparación de superficies:

- Normas SSPC/NACE[^5]: Requisitos de limpieza de la superficie

- Requisitos del perfil: Rugosidad de la superficie para la adherencia

- Control de la contaminación: Eliminación de aceite, sal y humedad

- Condiciones ambientales: Temperatura, humedad durante la aplicación

- Control de calidad: Protocolos de inspección y ensayo

Pruebas de rendimiento:

- Pruebas de niebla salina: ASTM B117, evaluación de la corrosión acelerada

- Pruebas cíclicas: ASTM D5894, simulación medioambiental realista

- Pruebas de adherencia: Pruebas transversales de arranque para comprobar la integridad del revestimiento

- Medición del grosor: Uniformidad del revestimiento y cumplimiento de las especificaciones

- Seguimiento sobre el terreno: Validación del rendimiento a largo plazo

En Bepto Connector, sabemos que la prevención de la corrosión requiere un conocimiento exhaustivo de los procesos electroquímicos, la compatibilidad de los materiales y los factores medioambientales. Nuestros avanzados programas de selección de materiales, tratamiento de superficies y control de calidad garantizan una resistencia excepcional a la corrosión y una vida útil prolongada en los entornos más agresivos.

Conclusión

La química de la corrosión determina fundamentalmente la longevidad de los prensaestopas a través de procesos electroquímicos que pueden controlarse mediante una adecuada selección de materiales, análisis de compatibilidad galvánica y tratamientos superficiales avanzados. La comprensión de estos mecanismos permite a los ingenieros especificar prensaestopas que ofrecen una vida útil entre 10 y 50 veces mayor en entornos corrosivos.

El éxito requiere un análisis exhaustivo de las condiciones ambientales, la compatibilidad de los materiales y las estrategias de protección, en lugar de basarse únicamente en especificaciones genéricas. En Bepto Connector, nuestro profundo conocimiento de la ciencia de la corrosión y nuestra amplia experiencia de campo garantizan que usted reciba prensaestopas optimizados para una durabilidad excepcional en su entorno corrosivo específico.

Preguntas frecuentes sobre la prevención de la corrosión en las aplicaciones de prensaestopas

P: ¿Cómo puedo determinar qué material de prensaestopas es mejor para mi entorno corrosivo?

A: Analice su entorno específico, incluyendo la temperatura, el pH, la exposición química y los niveles de cloruro y, a continuación, consulte los datos de las series galvánicas y las tablas de compatibilidad de materiales. Para entornos marinos, el acero inoxidable superdúplex o el Inconel ofrecen un rendimiento óptimo, mientras que el procesamiento químico puede requerir Hastelloy u otras aleaciones especiales.

P: ¿Qué es la corrosión galvánica y cómo puedo evitarla en mi instalación de prensaestopas?

A: La corrosión galvánica se produce cuando metales distintos están conectados eléctricamente en un electrolito, provocando la corrosión acelerada del metal más activo. Evítala utilizando materiales compatibles (dentro de una diferencia de potencial de 0,25 V), aislamiento eléctrico con juntas no conductoras o revestimientos protectores para romper el circuito galvánico.

P: ¿Cuánto más prolongará la vida útil de los prensaestopas una selección adecuada de materiales?

A: La selección adecuada del material puede prolongar la vida útil entre 10 y 50 veces en función del entorno. Por ejemplo, el cambio de acero al carbono a acero inoxidable superdúplex en agua de mar puede aumentar la vida útil de 1 a 2 años a más de 25, mientras que los revestimientos avanzados pueden proporcionar una mejora adicional de 5 a 20 veces.

P: ¿Merecen la pena los tratamientos y revestimientos superficiales para proteger contra la corrosión?

A: Sí, los tratamientos superficiales suelen costar inicialmente 10-30% más, pero pueden prolongar la vida útil entre 5 y 20 veces, lo que proporciona un excelente retorno de la inversión. Por ejemplo, el aluminio anodizado cuesta 20% más que el aluminio desnudo, pero dura 10 veces más en entornos marinos, lo que se traduce en un importante ahorro de costes en el ciclo de vida.

P: ¿Cómo puedo comprobar que mis prensaestopas resisten la corrosión en mi aplicación específica?

A: Solicite datos de ensayos de corrosión específicos para su entorno, realice instalaciones piloto para la validación sobre el terreno, especifique materiales con un historial probado en aplicaciones similares y considere la posibilidad de realizar ensayos de corrosión acelerada (niebla salina, ensayos cíclicos) para validar el rendimiento antes de la implantación completa.

-

Aprenda los fundamentos de la electroquímica, el estudio de las reacciones químicas que provocan el movimiento de electrones. ↩

-

Conozca las principales normas industriales de la AMPP (antes NACE/SSPC) para la correcta preparación de las superficies antes del revestimiento. ↩

-

Descubra cómo se utilizan estos diagramas de potencial/pH para predecir la estabilidad termodinámica y el comportamiento frente a la corrosión de los metales en soluciones acuosas. ↩

-

Explore este mecanismo de fallo, en el que una combinación de tensión de tracción y un entorno corrosivo provoca grietas en materiales susceptibles. ↩