Introducción

¿Está mirando una hoja de especificaciones de prensaestopas con opciones M20x1,5 y PG16 y no sabe qué sistema de roscado elegir? Se enfrenta a una de las decisiones más fundamentales y confusas en la gestión de cables. Una elección equivocada puede provocar pesadillas en la instalación, fallos en las juntas o problemas de compatibilidad que cuestan miles de euros en repeticiones.

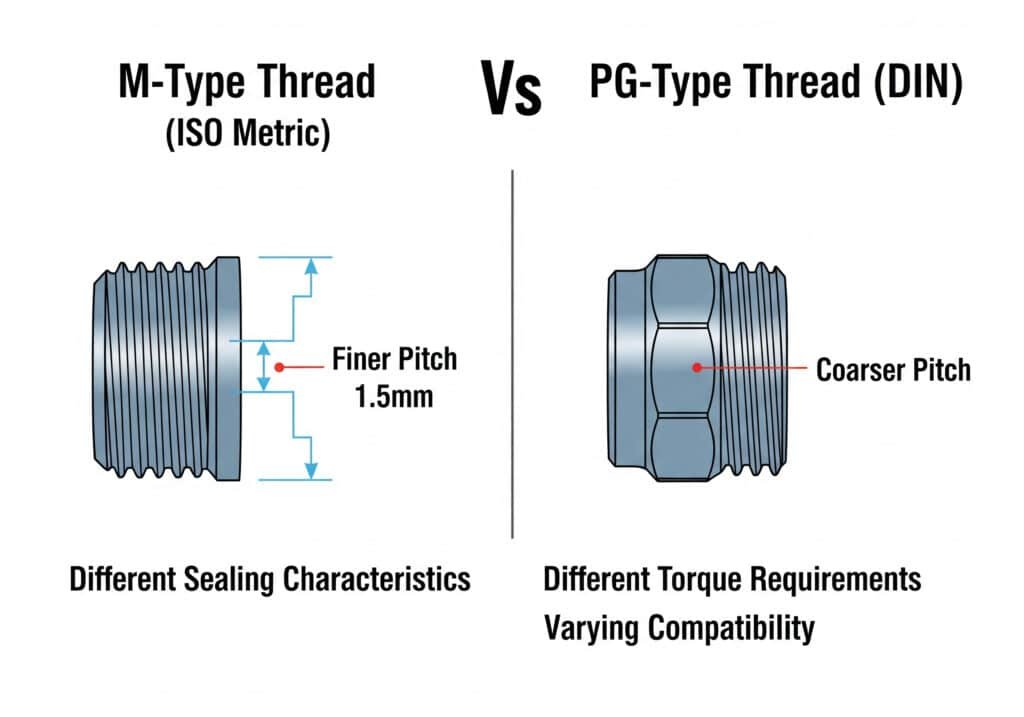

Las roscas de tipo M (norma métrica ISO) ofrecen un paso más fino y mejores características de estanquidad, mientras que las roscas de tipo PG (norma DIN alemana) ofrecen un paso más grueso para una instalación más rápida; la elección depende de los requisitos específicos de su aplicación, incluidos el rendimiento de estanquidad, la velocidad de instalación y las preferencias regionales.

La semana pasada, David, un jefe de proyecto de una fábrica de Ohio, nos llamó desesperado tras descubrir que todo su pedido de prensaestopas utilizaba roscas PG, mientras que los paneles de su equipo estaban roscados para roscas tipo M. Este costoso error podría haberse evitado con un conocimiento adecuado de estos sistemas de roscado. Este costoso error podría haberse evitado conociendo bien estos sistemas de roscado. Permítame explicarle todo lo que necesita saber para tomar siempre la decisión correcta.

Índice

- ¿Cuáles son las diferencias fundamentales entre las roscas de tipo M y las de tipo PG?

- ¿Qué sistema de roscado ofrece mejores prestaciones de estanquidad?

- ¿Cómo se comparan los requisitos de instalación de ambos sistemas?

- ¿Cuáles son las preferencias regionales e industriales?

- ¿Qué sistema elegir para cada aplicación?

- Preguntas frecuentes sobre las roscas de los prensaestopas de tipo M frente a las de tipo PG

¿Cuáles son las diferencias fundamentales entre las roscas de tipo M y las de tipo PG?

¿Le confunden las especificaciones técnicas? Permítame simplificar las principales diferencias que realmente importan para sus aplicaciones.

Las roscas de tipo M siguen las normas métricas ISO con un paso de rosca más fino (normalmente 1,5 mm), mientras que las roscas de tipo PG utilizan las normas DIN alemanas con un paso más grueso (varía según el tamaño), lo que se traduce en diferentes características de estanquidad, requisitos de par de instalación y compatibilidad con equipos internacionales.

Comparación de especificaciones técnicas

Características de la rosca tipo M:

- Estándar: Rosca métrica ISO 2621

- Ángulo de rosca: 60 grados

- Tono: Consistente (1,5 mm para la mayoría de los tamaños de prensaestopas)

- Perfil: Hilo en V afilado con cresta y raíz planas

- Designación: M20x1,5, M25x1,5, M32x1,5

Características de la rosca tipo PG:

- Estándar: DIN 404302 (norma industrial alemana)

- Ángulo de rosca: 55 grados

- Tono: Variable por tamaño (PG7=0,75mm, PG16=1,5mm, PG21=1,5mm)

- Perfil: Forma de rosca redondeada

- Designación: PG7, PG9, PG11, PG13.5, PG16, PG21, PG29, PG36, PG42, PG48

Contexto histórico del desarrollo

Comprender los orígenes ayuda a explicar las pautas de uso actuales:

M-Type Evolution:

- Desarrollado en el marco de la normalización ISO

- Diseñado para la compatibilidad mundial

- Optimizado para la fabricación de precisión

- Ampliamente adoptado en el diseño de equipos modernos

Patrimonio de tipo PG:

- Desarrollado originalmente en Alemania para aplicaciones industriales

- "PG" significa "Panzer-Gewinde3" (hilo de la armadura)

- Establecido en la industria de cuadros y armarios eléctricos

- Fuerte presencia en el equipamiento industrial europeo

Hassan, que dirige una planta de procesamiento químico en Dubai, compartió una perspectiva interesante: "Al principio preferíamos las roscas PG porque nuestros proveedores de equipos alemanes las utilizaban exclusivamente. Sin embargo, a medida que nos expandíamos globalmente y nos abastecíamos de diversos fabricantes, las roscas tipo M se volvieron más prácticas para la estandarización."

Tamaño y compatibilidad de cables

| Tipo M Tamaño | Alcance del cable (mm) | Equivalente de tipo PG | Alcance del cable (mm) |

|---|---|---|---|

| M12x1,5 | 3-6.5 | PG7 | 3-6.5 |

| M16x1,5 | 4-10 | PG9 | 4-8 |

| M20x1,5 | 6-12 | PG13.5 | 6-12 |

| M25x1,5 | 13-18 | PG16 | 10-14 |

| M32x1,5 | 15-25 | PG21 | 13-18 |

Fíjate en que los rangos de los cables no siempre se alinean a la perfección: aquí es donde la selección se vuelve crítica para un rendimiento óptimo.

¿Qué sistema de roscado ofrece mejores prestaciones de estanquidad?

Cuando se trata de mantener las clasificaciones IP y evitar la entrada, el diseño de las roscas desempeña un papel crucial que muchos ingenieros pasan por alto.

Por lo general, las roscas de tipo M ofrecen un rendimiento de estanquidad superior debido a su paso más fino y a su geometría de rosca consistente, que crea más puntos de contacto y una mejor compresión de los elementos de estanquidad, mientras que las roscas de tipo PG dependen en mayor medida de las juntas tóricas para la protección contra la entrada.

Análisis del mecanismo de sellado

Ventajas del sellado tipo M:

- Paso de rosca más fino crea más superficies de sellado por unidad de longitud

- Paso constante de 1,5 mm permite un diseño estandarizado de las juntas

- Perfil de rosca afilado proporciona un mejor contacto metal-metal

- Mayor compromiso de la rosca a su vez mejora la integridad de la junta

Tipo PG Características de sellado:

- Paso variable requiere una optimización de la junta específica para cada tamaño

- Perfil de rosca redondeado puede crear ligeras lagunas

- Hilos más gruesos proporcionan menos puntos de contacto de sellado

- Depende en gran medida de la compresión de la junta tórica para el cierre primario

Rendimiento de estanquidad en el mundo real

Las instalaciones de David en Ohio constituyeron un excelente caso práctico. Estaban experimentando fallos intermitentes de clasificación IP con sus prensaestopas roscados PG existentes en un entorno de lavado4. Tras cambiar a roscas tipo M con nuestro diseño de sellado mejorado, consiguieron:

- Rendimiento IP68 constante bajo lavado a alta presión

- Intervalos de mantenimiento reducidos gracias a la mayor longevidad de las juntas

- Mayor fiabilidad en condiciones de ciclos de temperatura

- Menor coste total de propiedad mediante la reducción de las sustituciones de juntas

Impacto medioambiental del sellado

Efectos de los ciclos de temperatura:

- Las roscas tipo M mantienen mejor la integridad del sellado durante la expansión/contracción

- Un paso más fino distribuye la tensión térmica de forma más uniforme

- Las roscas PG pueden sufrir la extrusión de la junta en condiciones extremas

Resistencia química:

- Ambos sistemas funcionan de forma similar si se selecciona el material de sellado adecuado.

- Las roscas de tipo M ofrecen una retención de la estanquidad ligeramente mejor bajo ataque químico

- La compatibilidad de los compuestos de rosca sigue siendo crucial para ambos sistemas

Resistencia a las vibraciones:

- Las roscas tipo M resisten mejor el aflojamiento gracias a su paso más fino

- Las roscas PG pueden requerir compuestos de bloqueo de roscas en aplicaciones de alta vibración.

- Ambos se benefician de un par de instalación adecuado

En Bepto, hemos realizado pruebas exhaustivas comparando ambos sistemas en diversas condiciones ambientales. Nuestros prensaestopas de tipo M demuestran sistemáticamente una 15-20% mejor retención del sellado a largo plazo en pruebas de envejecimiento acelerado5.

¿Cómo se comparan los requisitos de instalación de ambos sistemas?

La eficiencia de la instalación puede afectar significativamente a los plazos del proyecto y a los costes de mano de obra: esto es lo que necesita saber sobre las diferencias prácticas.

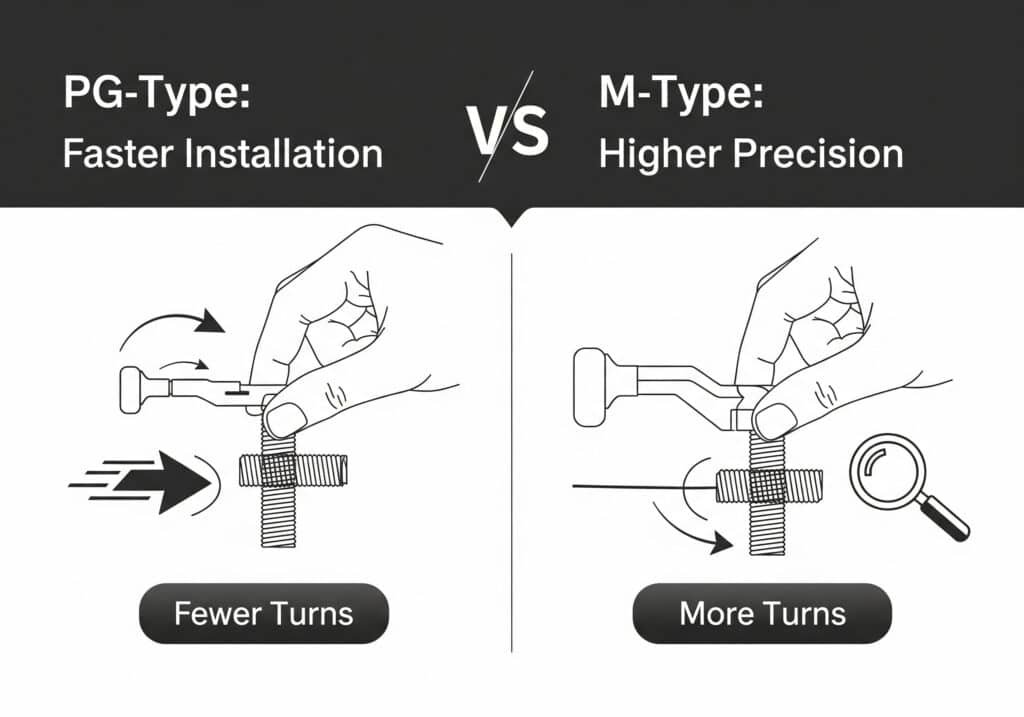

Las roscas de tipo PG se instalan más rápidamente debido a su paso más grueso que requiere menos vueltas, mientras que las roscas de tipo M exigen más precisión pero ofrecen un mejor control sobre la compresión de la junta y el posicionamiento final, por lo que la selección del método de instalación depende de las prioridades del proyecto y de los niveles de habilidad del técnico.

Análisis de la velocidad de instalación

Ventajas de la instalación tipo PG:

- Se necesitan menos giros - normalmente 3-4 vueltas completas para el enganche

- Roscado más rápido reduce el tiempo de instalación por prensaestopas

- Control de par menos preciso necesario para aplicaciones básicas

- Instalación indulgente para técnicos menos experimentados

Características de instalación del tipo M:

- Se necesitan más giros - normalmente de 6 a 8 vueltas completas para un enganche total

- Control preciso del par esencial para un sellado óptimo

- Mejor control de la posición final gracias a una mayor capacidad de ajuste

- Requiere una instalación más especializada para un rendimiento óptimo

Requisitos de par y herramientas

| Tipo de hilo | Rango de par típico | Herramientas recomendadas | Tiempo de instalación |

|---|---|---|---|

| M12-M16 | 8-12 Nm | Llave estándar | 45-60 segundos |

| M20-M25 | 15-25 Nm | Llave dinamométrica recomendada | 60-90 segundos |

| M32+ | 25-40 Nm | Llave dinamométrica necesaria | 90-120 segundos |

| PG7-PG16 | 6-15 Nm | Llave estándar | 30-45 segundos |

| PG21+ | 15-30 Nm | Llave dinamométrica recomendada | 45-75 segundos |

Problemas habituales de instalación

Las instalaciones de Hassan en Dubai pusieron de relieve varios aspectos de la instalación que no habíamos previsto inicialmente:

Problemas de instalación a altas temperaturas:

- La dilatación del metal afecta a la rosca

- El material de la junta se vuelve más flexible

- Puede ser necesario ajustar los valores de par

- Los compuestos de rosca pueden fluir de forma diferente

Nuestras soluciones recomendadas:

- Especificaciones de par con compensación de temperatura

- Selladores de roscas para altas temperaturas

- Procedimientos de instalación especializados para condiciones extremas

- Mejora de la formación de los equipos de instalación

Limitaciones de espacio:

- Las roscas tipo M requieren más vueltas de llave en espacios reducidos

- Las roscas PG pueden ser preferibles para instalaciones confinadas

- Considere los diseños de empuñadura hexagonal frente a los moleteados para la accesibilidad

- El grosor del panel afecta a la longitud de la rosca

Control de calidad de la instalación

Puntos de control críticos para ambos sistemas:

- Verificación del enganche del hilo - mínimo 5 hilos completos

- Cumplimiento de las especificaciones de par - utilizar herramientas calibradas

- Comprobación de la compresión de la junta - inspección visual de la deformación de la junta tórica

- Posicionamiento final - garantizar la correcta alineación de la entrada de cables

- Verificación de la clasificación IP - prueba de presión cuando sea necesario

Recuerde que la instalación adecuada es más importante que la selección del tipo de rosca para alcanzar los niveles de rendimiento especificados.

¿Cuáles son las preferencias regionales e industriales?

Comprender las preferencias del mercado ayuda a predecir la compatibilidad de los equipos y las ventajas de abastecimiento para sus proyectos.

Los mercados europeos favorecen tradicionalmente las roscas de tipo PG debido a la influencia industrial alemana, mientras que los mercados norteamericanos y asiáticos adoptan cada vez más las roscas de tipo M para la normalización global, con industrias específicas que muestran fuertes preferencias basadas en elecciones históricas de equipos y requisitos normativos.

Análisis geográfico del mercado

Preferencias del mercado europeo:

- Alemania: Fuerte preferencia por el tipo PG en las industrias tradicionales

- REINO UNIDO: Uso mixto con tendencia hacia el tipo M para nuevas instalaciones

- Escandinavia: Predominantemente de tipo M para aplicaciones marinas y de alta mar

- Europa del Este: Transición de PG a tipo M para la normalización de la UE

Tendencias norteamericanas:

- Estados Unidos: Predominantemente tipo M con algunos PG en equipamiento alemán

- Canadá: Similar a EE.UU. con un impulso adicional a la normalización métrica

- México: Seguir las tendencias norteamericanas para compatibilizar el TLCAN

Dinámica del mercado asiático:

- China: Muy centrado en el tipo M para la compatibilidad con la exportación

- Japón: Uso mixto con preferencia por las aplicaciones de precisión de tipo M

- Corea del Sur: Predominantemente de tipo M para electrónica y automoción

- India: Preferencia de tipo M para nuevas instalaciones, sistemas heredados PG

Preferencias sectoriales

Industria del automóvil:

- Preferencia abrumadora por el tipo M para compatibilidad global de plataformas

- Ventajas de la normalización en la fabricación internacional

- Eficacia de la cadena de suministro a través de un hilo conductor común

Procesamiento químico:

- Uso mixto según el origen del equipo

- Selección en función de los resultados sobre las preferencias tradicionales

- Prioridad a la integridad de las juntas independientemente del tipo de rosca

Marina y Offshore:

- Fuerte preferencia por el tipo M para entornos difíciles

- Requisitos internacionales de certificación favorecer las normas ISO

- Normalización del mantenimiento en todas las flotas mundiales

La fábrica de David ejemplifica la tendencia norteamericana. Inicialmente equipadas con sistemas mixtos PG y M de varios proveedores europeos, están estandarizando las roscas M por varias razones:

- Gestión simplificada del inventario - sistema de rosca única

- Mayor flexibilidad de abastecimiento - más opciones de proveedores

- Rendimiento mejorado - mejor estanqueidad en su aplicación específica

- Preparado para el futuro - adaptación a las tendencias del sector

Impacto reglamentario y normativo

Alineación de normas internacionales:

- Las normas ISO especifican cada vez más las roscas de tipo M

- Las normas eléctricas IEC hacen referencia al roscado métrico

- Las certificaciones ATEX e IECEx suelen utilizar especificaciones de tipo M

Consideraciones reglamentarias regionales:

- Compatibilidad con la Directiva de máquinas de la UE

- Códigos eléctricos norteamericanos

- Exigencias de las exportaciones asiáticas

- Especificaciones de proyectos en Oriente Medio

En Bepto, mantenemos un amplio inventario de ambos sistemas de roscado, pero hemos observado un cambio de 70% hacia los hilos de tipo M en las especificaciones de nuevos proyectos en los últimos cinco años.

¿Qué sistema elegir para cada aplicación?

Para tomar la decisión correcta hay que encontrar un equilibrio entre los requisitos técnicos, las necesidades de compatibilidad y las consideraciones prácticas específicas de su aplicación.

Elija roscas de tipo M para aplicaciones que requieran un rendimiento de sellado superior, compatibilidad internacional y estandarización futura, mientras que seleccione roscas de tipo PG para compatibilidad con equipos heredados, requisitos de instalación rápida y aplicaciones industriales europeas específicas en las que exista una infraestructura establecida.

Recomendaciones específicas para cada aplicación

Aplicaciones de estanquidad de alto rendimiento:

- Instalaciones marinas y en alta mar → Se prefiere el tipo M

- Entornos de procesamiento químico → Tipo M para una integridad de sellado superior

- Alimentación y farmacia → Tipo M para requisitos de diseño higiénico

- Telecomunicaciones exteriores → Tipo M para resistencia a la intemperie

Instalaciones de velocidad crítica:

- Construcción de paneles a gran escala → Tipo PG para una instalación eficiente

- Mantenimiento y modernización → Hacer coincidir el roscado existente

- Reparaciones de urgencia → Utiliza lo que esté inmediatamente disponible

- Producción de gran volumen → Tener en cuenta los costes de mano de obra de la instalación

Marco de la matriz de decisión

| Factor de prioridad | Ventajas del tipo M | Ventaja del tipo PG | Recomendación |

|---|---|---|---|

| Rendimiento de sellado | ✓✓✓ | ✓✓ | Tipo M para aplicaciones críticas |

| Velocidad de instalación | ✓ | ✓✓✓ | Tipo PG para instalaciones de gran volumen |

| Compatibilidad mundial | ✓✓✓ | ✓ | Tipo M para proyectos internacionales |

| Equipo heredado | ✓ | ✓✓✓ | Igualar el sistema existente |

| Normalización futura | ✓✓✓ | ✓ | Tipo M para nuevos diseños |

Ejemplos reales de selección

Decisión de Hassan sobre la planta química de Dubai:

- Desafío: Equipos europeos mixtos con ambos tipos de rosca

- Solución: Normalización gradual del tipo M durante los ciclos de mantenimiento

- Resultados: 30% reducción del inventario de piezas de repuesto, mejora del rendimiento de las juntas

- Calendario: Plan de transición de 3 años con beneficios inmediatos

Mejora de la fabricación de David en Ohio:

- Desafío: Sistema PG heredado con problemas de estanqueidad

- Solución: Conversión completa a tipo M durante la ampliación de las instalaciones

- Resultados: Eliminación de los fallos de clasificación IP, simplificación de los procedimientos de mantenimiento

- Inversión: Mayor coste inicial compensado por un menor mantenimiento

Consideraciones sobre el análisis coste-beneficio

Factores de inversión inicial:

- Costes unitarios de los prensaestopas (normalmente similares)

- Diferencias en la mano de obra de instalación

- Requisitos de formación y utillaje

- Complejidad de la gestión de inventarios

Costes operativos a largo plazo:

- Frecuencia y complejidad del mantenimiento

- Intervalos de sustitución de las juntas

- Disponibilidad y coste de las piezas de recambio

- Ventajas de la normalización del sistema

Evaluación de riesgos:

- Compatibilidad con futuros equipos

- Disponibilidad de piezas de recambio

- Accesibilidad de la asistencia técnica

- Fiabilidad del rendimiento en su entorno

Tomar la decisión final

Para instalaciones nuevas:

- Evaluar las especificaciones de los equipos - ¿qué utilizan sus paneles/recintos?

- Evaluar los requisitos de rendimiento - ¿hasta qué punto es crítico el sellado?

- Considerar la expansión futura - ¿añadirá más equipos?

- Revisar las capacidades de los proveedores - ¿quién puede atender mejor sus necesidades?

- Calcular el coste total de propiedad - más allá del precio de compra inicial

Para reequipamiento/sustitución:

- Documentar el roscado existente - evitar problemas de compatibilidad

- Evaluar las deficiencias de rendimiento - ¿es adecuado el sistema actual?

- Considere actualizaciones parciales - centrarse primero en las aplicaciones críticas

- Planificar la estrategia de transición - minimizar los trastornos operativos

- Establecer nuevas normas - evitar futuras mezclas

Conclusión

La elección entre roscas tipo M y tipo PG no es sólo una cuestión de especificaciones técnicas: se trata de alinear su estrategia de gestión de cables con los requisitos de rendimiento, la eficacia operativa y los objetivos de normalización a largo plazo. Las roscas tipo M ofrecen un rendimiento de sellado superior y compatibilidad global, lo que las hace ideales para aplicaciones exigentes y proyectos internacionales. Las roscas tipo PG ofrecen ventajas de velocidad de instalación y compatibilidad con la infraestructura industrial europea establecida. Tenga en cuenta la lección de David sobre la planificación de la compatibilidad y el exitoso enfoque de normalización de Hassan a la hora de tomar su decisión. En Bepto, respaldamos ambos sistemas de roscado con líneas de productos completas, certificaciones y conocimientos técnicos para garantizar que su elección ofrezca un rendimiento óptimo independientemente del camino que elija. La clave está en tomar una decisión informada basada en sus requisitos específicos en lugar de seguir ciegamente las tendencias del sector.

Preguntas frecuentes sobre las roscas de los prensaestopas de tipo M frente a las de tipo PG

P: ¿Puedo utilizar adaptadores para convertir entre roscas tipo M y tipo PG?

A: Sí, existen adaptadores de rosca, pero añaden complejidad, posibles puntos de fuga y una mayor altura de instalación. Siempre es preferible la compatibilidad con roscas directas por motivos de fiabilidad y rendimiento. Utilice adaptadores solo para soluciones temporales o cuando la sustitución del equipo no sea factible.

P: ¿Qué tipo de hilo es más caro de adquirir y mantener?

A: Los costes de adquisición iniciales suelen ser similares, pero las roscas de tipo M suelen ofrecer un mejor valor a largo plazo gracias a un rendimiento de sellado superior y a la reducción de los requisitos de mantenimiento. Las roscas tipo PG pueden ofrecer menores costes de mano de obra de instalación debido a un roscado más rápido.

P: ¿Cómo identifico qué tipo de rosca utiliza mi equipo actual?

A: Consulte las placas de características del equipo, la documentación o mida directamente el paso de rosca. Las roscas tipo M suelen tener un paso de 1,5 mm, mientras que las roscas PG varían según el tamaño. En caso de duda, consulte al proveedor del equipo o utilice calibradores de roscas para una identificación precisa.

P: ¿Existen diferencias de rendimiento en condiciones ambientales adversas?

A: Las roscas de tipo M suelen funcionar mejor en condiciones extremas debido a que su paso más fino proporciona más superficies de sellado y un mejor control de la compresión del sellado. Ambos sistemas pueden alcanzar altos grados IP, pero las roscas tipo M mantienen el rendimiento de forma más consistente a lo largo del tiempo.

P: ¿Debo estandarizar un tipo de rosca para toda mi instalación?

A: La estandarización ofrece ventajas significativas, como la reducción del inventario, la simplificación del mantenimiento y la mejora de la familiaridad de los técnicos. Elija el tipo M para instalaciones nuevas o cuando planifique actualizaciones importantes, pero tenga en cuenta los costes de transición y los plazos para los sistemas mixtos existentes.

-

Consulte la documentación oficial y el ámbito de aplicación de la norma ISO 262 para roscas métricas de uso general. ↩

-

Conozca la norma DIN 40430, que define las especificaciones de las roscas Stahlpanzerrohrgewinde (PG). ↩

-

Explore la historia y la aplicación original de la norma "Panzer-Gewinde" o "hilo blindado" en instalaciones eléctricas. ↩

-

Comprender los requisitos y retos de un entorno de lavado, especialmente en la industria alimentaria y de bebidas. ↩

-

Descubra cómo se utilizan los ensayos de envejecimiento acelerado para predecir el rendimiento y la vida útil a largo plazo de los materiales industriales. ↩