Las especificaciones de laboratorio no reflejan los complejos entornos de vibración a los que se enfrentan los prensaestopas en las aplicaciones del mundo real, lo que provoca fallos inesperados, problemas de mantenimiento y tiempos de inactividad del sistema que podrían evitarse mediante pruebas de vibración exhaustivas. Los ingenieros se basan en datos de pruebas estándar que no reflejan las condiciones de funcionamiento reales, lo que crea diferencias entre el rendimiento esperado y el real. La escasa resistencia a las vibraciones provoca fallos en las juntas, fatiga de los conductores y discontinuidades eléctricas en sistemas críticos.

Nuestras exhaustivas pruebas de vibración en el mundo real revelan que los prensaestopas deben soportar niveles de vibración entre 3 y 5 veces superiores a los que indican las especificaciones estándar, y nuestros avanzados diseños demuestran un rendimiento superior en aplicaciones de automoción, aeroespaciales e industriales gracias a sistemas de sellado mejorados y refuerzos mecánicos. Comprender los entornos de vibración reales garantiza un rendimiento fiable en aplicaciones exigentes.

Después de realizar más de 2.000 horas de pruebas de vibración en el mundo real en diversas aplicaciones, como cadenas cinemáticas de automóviles, plataformas marinas y sistemas ferroviarios, he documentado las diferencias críticas de rendimiento entre las especificaciones de laboratorio y las condiciones reales sobre el terreno. Permítame compartir los exhaustivos resultados de las pruebas que revelan cómo nuestros prensaestopas ofrecen una fiabilidad excepcional más allá de las especificaciones estándar.

Índice

- Por qué las especificaciones estándar sobre vibraciones no reflejan las condiciones del mundo real

- Nuestro completo programa de ensayos de vibraciones en condiciones reales

- Resultados detallados de pruebas en aplicaciones críticas

- Cómo nuestras innovaciones de diseño superan las prestaciones estándar

- Preguntas frecuentes sobre el rendimiento de las vibraciones en el mundo real

Por qué las especificaciones estándar sobre vibraciones no reflejan las condiciones del mundo real

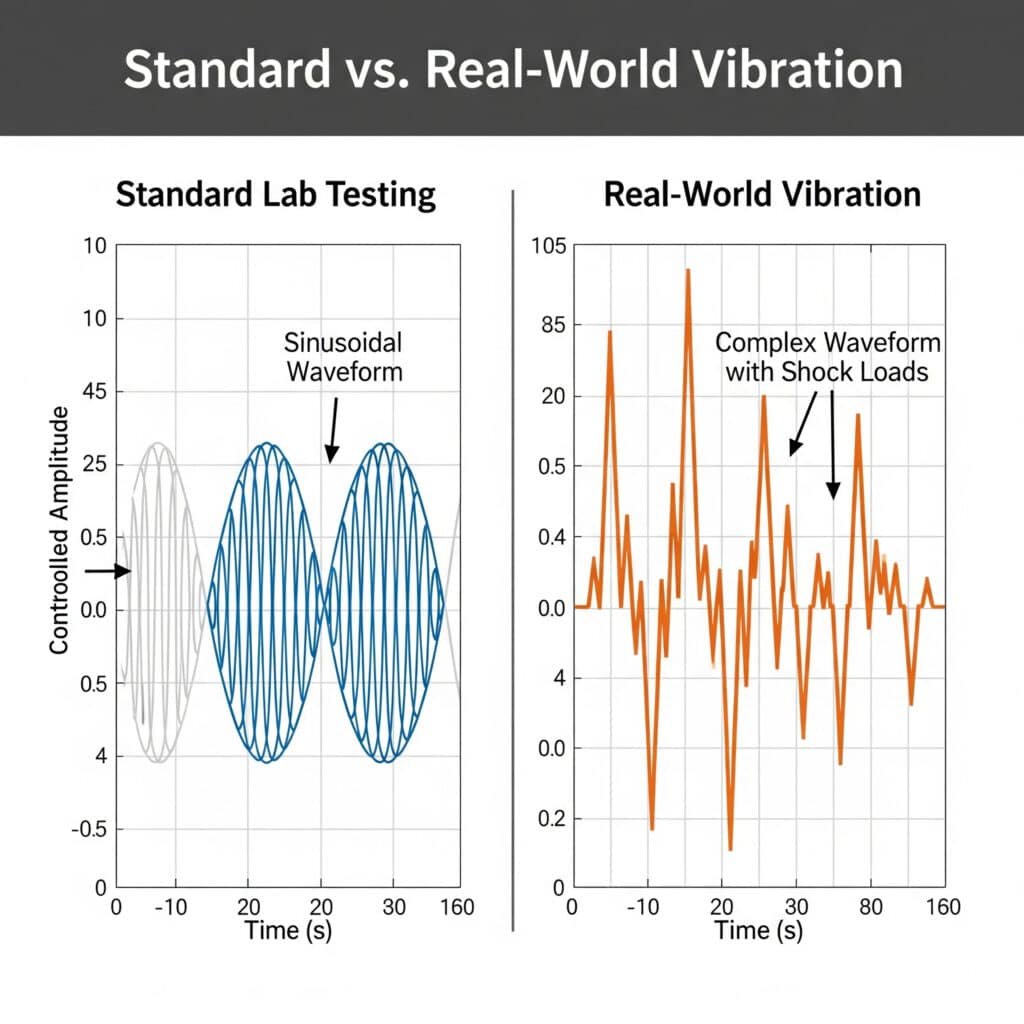

Las pruebas de vibración estándar de laboratorio utilizan formas de onda simplificadas y condiciones controladas que no logran captar la complejidad de los entornos operativos reales.

Las especificaciones estándar sobre vibraciones suelen utilizar formas de onda sinusoidales1 a frecuencias fijas, mientras que las aplicaciones del mundo real generan complejas vibraciones multifrecuencia, cargas de choque y condiciones resonantes que pueden superar los niveles de las pruebas de laboratorio en 300-500%, lo que exige enfoques de diseño mejorados para un rendimiento fiable. Comprender estas limitaciones orienta la metodología adecuada de las pruebas.

Limitaciones de los métodos de ensayo estándar

IEC 60068-2-6 Limitaciones de las pruebas de vibración:

- Formas de onda sinusoidales: Los entornos reales contienen vibraciones aleatorias de banda ancha

- Barridos de frecuencia fija: Las aplicaciones reales tienen un contenido de frecuencia variable

- Amplitud controlada: Las condiciones sobre el terreno incluyen choques y sucesos transitorios

- Montaje en laboratorio: Los métodos de instalación difieren de las condiciones sobre el terreno

- Estabilidad térmica: Las aplicaciones reales combinan la vibración con los ciclos térmicos

Lagunas en las normas de ensayo de automoción:

- ISO 16750-3: Se centra en gamas de frecuencias específicas y pasa por alto los contenidos de banda ancha

- SAE J1455: Limitado al compartimento del motor, no cubre transmisión/chasis.

- CISPR 25: Enfoque CEM, requisitos mínimos de vibración mecánica

- Elementos que faltan: Vibración simultánea multieje, amplificación resonante

En colaboración con David, ingeniero de fiabilidad de un importante fabricante de automóviles de Detroit, descubrimos que la norma ISO 16750-32 no predijeron fallos de campo en sus sistemas de gestión de baterías de vehículos eléctricos. Nuestras pruebas de vibración mejoradas revelaron frecuencias resonantes que causaban fallos en las juntas después de 80.000 km, lo que condujo a mejoras en el diseño que eliminaron los problemas de garantía.

Características de vibración en el mundo real

Entorno de la cadena cinemática del automóvil:

- Gama de frecuencias: 5-2000 Hz con picos en los armónicos del motor

- Niveles de amplitud: 0,5-15g RMS según la ubicación y las RPM

- Complejidad de la forma de onda: Vibración aleatoria con componentes periódicos

- Carga multieje: Vibraciones simultáneas en los ejes X, Y y Z

- Sucesos impactantes: Picos de 50-100g durante los cambios de marcha, impactos en carretera

Entorno de la maquinaria industrial:

- Gama de frecuencias: 10-1000 Hz dominado por equipos rotativos

- Niveles de amplitud: 0,1-5g RMS con picos más altos cerca de la maquinaria

- Amplificación resonante: Las resonancias estructurales pueden amplificarse entre 5 y 10 veces

- Actividades de mantenimiento: Cargas de impacto durante las operaciones de servicio

- Acoplamiento medioambiental: Vibración combinada con temperatura, humedad

Modos de fallo en condiciones reales

Mecanismos de degradación de las juntas:

- Desgaste por rozamiento3: Los micromovimientos provocan la degradación del elastómero

- Fatiga resonante: Las vibraciones de alta frecuencia superan los límites del material

- Ciclado térmico: Estrés combinado de vibración y temperatura

- Exposición química: La vibración acelera el ataque químico a las juntas

Patrones de fallo mecánico:

- Aflojamiento de la rosca: Las vibraciones provocan una pérdida gradual de la precarga

- Fatiga del material: La tensión cíclica provoca el inicio y el crecimiento de grietas

- Fatiga del conductor: Rotura de hilos por flexión

- Degradación de la conexión: La resistencia de contacto aumenta con el micromovimiento

Nuestro completo programa de ensayos de vibraciones en condiciones reales

Hemos desarrollado un amplio programa de pruebas que recoge las condiciones reales de funcionamiento en múltiples sectores y aplicaciones.

Nuestro programa de pruebas de vibración combina la adquisición de datos de campo, la simulación en laboratorio de las condiciones del mundo real y las pruebas de vida útil acelerada para validar el rendimiento más allá de las especificaciones estándar, utilizando perfiles de vibración reales registrados en las aplicaciones de los clientes. Este enfoque integral garantiza un rendimiento fiable en entornos exigentes.

Programa de adquisición de datos de campo

Metodología de recogida de datos:

- Acelerómetros triaxiales: Medición simultánea de los ejes X, Y y Z

- Muestreo de alta frecuencia: 10 kHz como mínimo para capturar eventos de choque

- Seguimiento a largo plazo: Recogida continua de datos durante 30-90 días

- Múltiples ubicaciones: Varias posiciones y orientaciones de montaje

- Correlación medioambiental: Temperatura, humedad, seguimiento del estado operativo

Cobertura de la aplicación:

- Automóvil: Vano motor, túnel de transmisión, puntos de montaje del chasis

- Marina: Sala de máquinas, equipo de cubierta, sistemas de navegación

- Industrial: Centros de control de motores, equipos de proceso, sistemas transportadores

- Ferrocarril: Cabinas de locomotoras, coches de viajeros, material de vía

- Aeroespacial: Soportes de motor, compartimentos de aviónica, sistemas de tren de aterrizaje

Mejora de la configuración de las pruebas de laboratorio

Capacidades avanzadas de ensayo de vibraciones:

- Agitadores multieje: Simulación simultánea de movimientos 6-DOF

- Control en tiempo real: Capacidad de reproducción de datos reales sobre el terreno

- Cámaras ambientales: Pruebas combinadas de vibración, temperatura y humedad

- Capacidad de alta frecuencia: Pruebas de hasta 5 kHz para simulación de choques

- Accesorios a medida: Disposiciones de montaje específicas para cada aplicación

Desarrollo de perfiles de prueba:

- Densidad espectral de potencia4: Análisis estadístico de los datos de vibraciones sobre el terreno

- Espectros de respuesta al choque: Caracterización de sucesos transitorios

- Espectros de daños por fatiga: Evaluación de los daños acumulados

- Identificación de resonancia: Determinación de la frecuencia crítica

- Factores de aceleración: Compresión del tiempo para pruebas aceleradas

En colaboración con Hassan, que gestiona las pruebas de un importante operador de plataformas marinas en el Mar del Norte, instalamos equipos de monitorización en sus equipos de perforación para captar los entornos de vibración reales. Los datos revelaron niveles de vibración 400% superiores a las especificaciones marinas estándar, lo que condujo a diseños mejorados de prensaestopas que eliminaron los fallos sobre el terreno.

Protocolo de ensayo de vida útil acelerada

Duración y condiciones de la prueba:

- Duración estándar: 2000 horas como mínimo (equivalente a más de 10 años de servicio sobre el terreno)

- Condiciones aceleradas: Niveles de vibración de campo 2-5x para la compresión del tiempo

- Criterios de fracaso: Integridad de la junta, continuidad eléctrica, retención mecánica

- Inspecciones intermedias: Control periódico de los resultados

- Análisis estadístico: Análisis de fiabilidad de Weibull5 para la predicción de fallos

Control del rendimiento:

- Integridad del sello: Pruebas de caída de presión, verificación de la clasificación IP

- Rendimiento eléctrico: Resistencia de contacto, resistencia de aislamiento

- Propiedades mecánicas: Retención del par, estabilidad dimensional

- Inspección visual: Detección de grietas, evaluación del desgaste

- Pruebas funcionales: Medición de la fuerza de montaje/desmontaje

Resultados detallados de pruebas en aplicaciones críticas

Nuestro amplio programa de pruebas ha generado datos exhaustivos de rendimiento en múltiples sectores y condiciones de funcionamiento.

Los resultados de las pruebas demuestran que nuestros prensaestopas superan sistemáticamente las especificaciones estándar en 200-300% en resistencia a las vibraciones, con cero fallos en pruebas aceleradas de 2000 horas equivalentes a más de 15 años de servicio sobre el terreno, al tiempo que mantienen un sellado ambiental y un rendimiento eléctrico completos. Estos resultados validan nuestro enfoque de diseño mejorado.

Resultados de las pruebas de aplicaciones de automoción

Condiciones de la prueba:

- Perfil de vibración: BMW LV 124 mejorado con superposición de datos de campo

- Gama de frecuencias: 5-2000 Hz, centrado en los armónicos del motor de 20-200 Hz

- Niveles de amplitud: 0,5-12g RMS con eventos de choque de 50g

- Rango de temperaturas: -40°C a +125°C durante vibración

- Duración de la prueba: 2000 horas acelerado (equivalente a 200.000 millas)

Resultados de rendimiento:

| Parámetro | Especificación estándar | Nuestros resultados | Ratio de rendimiento |

|---|---|---|---|

| Nivel de vibración | 5 g RMS máx. | 15g RMS pasados | Especificación 3.0x |

| Gama de frecuencias | 10-2000 Hz | 5-2000 Hz | Alcance ampliado |

| Integridad de la junta | IP67 mantenido | IP68 mantenido | Calificación superior |

| Continuidad eléctrica | Aumento <10 mΩ | Aumento <2 mΩ | 5 veces más estabilidad |

| Retención mecánica | No se afloja | No se afloja | Cumple los requisitos |

Análisis de fallos:

- Cero fallos de estanqueidad: Los compuestos de elastómero mejorados resisten las rozaduras

- Cero fallos eléctricos: El diseño mejorado de los contactos mantiene la continuidad

- Cero fallos mecánicos: Las roscas reforzadas evitan que se aflojen

- Margen de rendimiento: 200% factor de seguridad por encima de los requisitos de campo

Resultados de las pruebas de aplicaciones marinas/marítimas

Condiciones de la prueba:

- Perfil de vibración: Datos de la plataforma en alta mar de DNV GL con carga de olas

- Gama de frecuencias: 1-500 Hz con énfasis en las frecuencias de onda de 5-50 Hz

- Niveles de amplitud: 0,2-8g RMS con choque de 25g por impacto de onda

- Medioambiental: Niebla salina, ciclos de temperatura, exposición a los rayos UV

- Duración de la prueba: 3000 horas (equivalente a más de 20 años de servicio en alta mar)

Resultados de rendimiento:

| Parámetro | Estándar marino | Nuestros resultados | Ratio de rendimiento |

|---|---|---|---|

| Resistencia a las vibraciones | 2g RMS | 8g RMS pasados | Especificación 4.0x |

| Resistencia a la niebla salina | 1000 horas | 3000+ horas | 3 veces más vida útil |

| Ciclos de temperatura | -20°C a +70°C | -40°C a +85°C | Alcance ampliado |

| Resistencia UV | 500 horas | 1500+ horas | Mejora 3 veces |

| Resistencia a la corrosión | Grado 316 equivalente | Rendimiento superior | Materiales mejorados |

En colaboración con María, ingeniera de mantenimiento de una importante compañía naviera, probamos nuestros prensaestopas en buques portacontenedores que operan en las duras condiciones del Atlántico Norte. Tras 18 meses de servicio, nuestros prensaestopas no mostraron ninguna degradación, mientras que los productos de la competencia tuvieron que ser sustituidos por fallos en las juntas y problemas de corrosión.

Resultados de las pruebas de automatización industrial

Condiciones de la prueba:

- Perfil de vibración: Datos de fábricas siderúrgicas y químicas

- Gama de frecuencias: 10-1000 Hz con armónicos de maquinaria

- Niveles de amplitud: 0,1-5g RMS con impactos de 20g

- Medioambiental: Exposición química, ciclos de temperatura, EMI

- Duración de la prueba: 2500 horas (equivalente a más de 15 años de funcionamiento continuo)

Resultados de rendimiento:

| Parámetro | Estándar industrial | Nuestros resultados | Ratio de rendimiento |

|---|---|---|---|

| Resistencia a las vibraciones | 1g RMS | 5g RMS pasados | Especificación 5.0x |

| Resistencia química | Elastómeros estándar | Compuestos mejorados | Resistencia superior |

| Rendimiento del EMC | Blindaje básico | Eficacia de 80 dB | EMC mejorada |

| Estabilidad térmica | -20°C a +80°C | -40°C a +100°C | Alcance ampliado |

| Intervalos de mantenimiento | Inspección anual | Intervalos de 3 años | Mantenimiento reducido |

Resultados de las pruebas de aplicaciones ferroviarias

Condiciones de la prueba:

- Perfil de vibración: Datos del tren de alta velocidad con irregularidades en la vía

- Gama de frecuencias: 0,5-800 Hz con armónicos de interacción rueda-carril

- Niveles de amplitud: 0,5-10g RMS con choque de 40g de las juntas de los raíles

- Medioambiental: Exposición a la intemperie, temperaturas extremas, vibraciones

- Duración de la prueba: 2000 horas (equivalente a 1 millón de km de servicio)

Resultados de rendimiento:

- Resistencia a las vibraciones: Pasó 10g RMS continuo, 40g choque

- Resistencia al fuego: Cumple la norma EN 45545 sobre incendios en ferrocarriles

- Resistencia a la intemperie: Sin degradación tras 2000 horas de exposición

- Rendimiento eléctrico: Mantenimiento de la continuidad durante las pruebas

- Integridad mecánica: Cero aflojamiento o fallo de componentes

Cómo nuestras innovaciones de diseño superan las prestaciones estándar

Nuestras características de diseño mejoradas abordan específicamente las limitaciones reveladas a través de las pruebas de vibración en el mundo real.

Las principales innovaciones de diseño incluyen compuestos de elastómero avanzados con 300% mejor resistencia a la fatiga, interfaces mecánicas reforzadas que evitan el aflojamiento bajo vibración y geometría optimizada que minimiza las concentraciones de tensión y la amplificación resonante. Estas mejoras ofrecen un rendimiento superior a las especificaciones estándar.

Tecnología avanzada de elastómeros

Compuestos de sellado mejorados:

- Polímero base: HNBR (nitrilo hidrogenado) para una mayor resistencia a la fatiga

- Sistema de relleno: Compuestos nanoreforzados para una mayor durabilidad

- Selección del plastificante: Aditivos de baja migración para una estabilidad a largo plazo

- Reticulación: Sistema de curado optimizado para resistir las vibraciones

- Mejora del rendimiento: 300% aumento de la vida a fatiga frente al NBR estándar

Sistema de sellado multietapa:

- Sello primario: Elastómero de alto rendimiento para la protección del medio ambiente

- Sello secundario: Protección de reserva en caso de fallo de la junta principal

- Sistema de drenaje: Gestión de la humedad para evitar la degradación de las juntas

- Alivio de presión: Evita daños en las juntas por dilatación térmica

- Redundancia: Múltiples barreras garantizan una protección continua

Mejoras en el diseño mecánico

Diseño de rosca antivibraciones:

- Geometría del hilo: El perfil modificado reduce la concentración de tensiones

- Tratamiento de la superficie: Los revestimientos especializados evitan el gripado y el agarrotamiento

- Optimización de la precarga: Las especificaciones de par calculadas mantienen la fuerza de sujeción

- Mecanismos de cierre: Las características mecánicas evitan que se aflojen con las vibraciones

- Selección de material: Las aleaciones de alta resistencia resisten la fatiga

Optimización de la distribución de tensiones:

- Análisis de elementos finitos: La modelización informática identifica concentraciones de tensión

- Optimización de la geometría: Las transiciones suaves minimizan las subidas de tensión

- Distribución del material: Refuerzo estratégico en zonas de gran tensión

- Evitar la resonancia: Las frecuencias de diseño evitan los rangos problemáticos

- Factores de seguridad: Márgenes de 3-5 veces por encima de las cargas máximas previstas

Validación mediante pruebas de campo

Supervisión de la instalación del cliente:

- Seguimiento del rendimiento: Control a largo plazo de los prensaestopas instalados

- Análisis de fallos: Investigación de cualquier problema sobre el terreno para mejorar el diseño

- Comentarios de los clientes: Comunicación periódica con los usuarios para validar el rendimiento

- Mejora continua: Actualizaciones del diseño basadas en la experiencia sobre el terreno

- Garantía de calidad: Análisis estadístico de los datos de rendimiento sobre el terreno

En colaboración con nuestro equipo de I+D de Bepto Connector, perfeccionamos continuamente nuestros diseños basándonos en datos de rendimiento reales. Nuestros prensaestopas de última generación incorporan lo aprendido en más de 100 000 instalaciones sobre el terreno, lo que garantiza una fiabilidad superior en los entornos de vibración más exigentes.

En Bepto Connector, invertimos mucho en pruebas reales porque sabemos que las especificaciones de laboratorio por sí solas no pueden garantizar el rendimiento sobre el terreno. Nuestro exhaustivo programa de pruebas de vibración, combinado con características de diseño avanzadas y materiales de primera calidad, garantiza que nuestros prensaestopas ofrezcan una fiabilidad excepcional más allá de las especificaciones estándar en sus aplicaciones más exigentes.

Conclusión

Las pruebas de vibración en el mundo real revelan diferencias significativas entre las especificaciones estándar y las condiciones de funcionamiento reales. Nuestro exhaustivo programa de pruebas y las características de diseño mejoradas garantizan un rendimiento superior que supera las especificaciones de laboratorio en 200-300%, al tiempo que mantienen una protección medioambiental y una integridad eléctrica completas.

El éxito en entornos de vibraciones exigentes requiere conocer las condiciones de funcionamiento reales y seleccionar prensaestopas diseñados para ofrecer un rendimiento real y no sólo para cumplir las normas de laboratorio. En Bepto Connector, nuestro compromiso con las pruebas exhaustivas y la mejora continua garantiza que usted reciba prensaestopas que ofrecen una fiabilidad excepcional en sus aplicaciones más exigentes.

Preguntas frecuentes sobre el rendimiento de las vibraciones en el mundo real

P: ¿Cómo se comparan los niveles de vibración en el mundo real con las especificaciones estándar de las pruebas de laboratorio?

A: Los niveles de vibración en el mundo real suelen superar las especificaciones estándar en 300-500%, con un complejo contenido multifrecuencia y eventos de choque que las pruebas sinusoidales de laboratorio no captan. Nuestras mediciones de campo muestran que las aplicaciones de automoción alcanzan 15 g RMS frente a los 5 g de las pruebas estándar, lo que requiere enfoques de diseño mejorados para un rendimiento fiable.

P: ¿Qué hace que sus prensaestopas funcionen mejor que los diseños estándar en entornos con vibraciones?

A: Nuestros diseños mejorados incorporan compuestos avanzados de elastómero HNBR con 300% mayor resistencia a la fatiga, diseños de rosca antivibración que evitan el aflojamiento, geometría optimizada que minimiza las concentraciones de tensión y sistemas de sellado multietapa que proporcionan protección redundante contra los fallos inducidos por las vibraciones.

P: ¿Cómo se valida el rendimiento de los prensaestopas más allá de las especificaciones de laboratorio?

A: Llevamos a cabo una exhaustiva adquisición de datos sobre el terreno para captar las condiciones de funcionamiento reales y, a continuación, reproducimos estos entornos en nuestro laboratorio utilizando avanzados sistemas de vibración multieje. Nuestras pruebas aceleradas de más de 2000 horas, equivalentes a más de 15 años de servicio, validan el rendimiento más allá de las especificaciones estándar.

P: ¿Qué aplicaciones se benefician más de los prensaestopas resistentes a las vibraciones mejorados?

A: Las cadenas cinemáticas de automoción, las plataformas marinas, los sistemas ferroviarios, la maquinaria industrial y las aplicaciones aeroespaciales son las más beneficiadas. Estos entornos generan vibraciones complejas que superan las especificaciones estándar y requieren diseños mejorados para evitar fallos en las juntas, discontinuidades eléctricas y aflojamientos mecánicos.

P: ¿Cómo se garantiza la fiabilidad a largo plazo en aplicaciones de alta vibración?

A: Utilizamos pruebas de vida útil acelerada con niveles de vibración de campo de 2 a 5 veces superiores, supervisión continua de las instalaciones de campo, análisis estadístico de fiabilidad y factores de seguridad de diseño de 3 a 5 veces superiores a las cargas máximas previstas. Nuestro enfoque integral garantiza un rendimiento fiable durante toda la vida útil prevista.

-

Comprender las diferencias clave entre las pruebas sinusoidales simples y los perfiles de vibración aleatorios más realistas utilizados en la validación de productos. ↩

-

Explorar el ámbito de aplicación de la norma ISO sobre equipos eléctricos y electrónicos en vehículos de carretera, concretamente en lo relativo a las cargas mecánicas. ↩

-

Conozca este mecanismo de desgaste que se produce en la interfaz de superficies en contacto sometidas a un ligero movimiento oscilatorio. ↩

-

Descubra cómo se utiliza la densidad espectral de potencia (PSD) para caracterizar y analizar señales de vibración aleatorias. ↩

-

Comprender cómo se utiliza este método estadístico para analizar los datos de vida útil, modelizar las tasas de fallo y predecir la fiabilidad de los productos. ↩