Introducción

El aflojamiento inducido por las vibraciones provoca hasta 85% de averías en los prensaestopas de los cables en entornos industriales, lo que se traduce en Grado de protección IP1 pérdida, entrada de humedad y fallos eléctricos catastróficos que pueden paralizar líneas de producción enteras. El acoplamiento tradicional de las roscas no puede soportar por sí solo los micromovimientos constantes y las cargas dinámicas presentes en las aplicaciones industriales modernas.

Los compuestos de bloqueo de roscas, las arandelas de seguridad mecánicas y los anillos de bloqueo integrados ofrecen ventajas distintas: los compuestos de bloqueo de roscas proporcionan una mejora de la resistencia a las vibraciones de 95%, las arandelas de seguridad ofrecen una mejora de 80% y los sistemas de bloqueo integrados proporcionan una mejora de la fiabilidad de 90% en comparación con las conexiones roscadas estándar.

Tras una década investigando los fallos de los prensaestopas relacionados con las vibraciones en sectores que van desde la fabricación de automóviles hasta las plataformas marinas, he aprendido que elegir el mecanismo antivibraciones adecuado no sólo consiste en evitar que se aflojen, sino también en garantizar la fiabilidad del sistema a largo plazo en entornos operativos cada vez más exigentes.

Índice

- ¿Cuáles son las causas de los fallos de los prensaestopas debidos a las vibraciones?

- ¿Cómo evitan el aflojamiento los compuestos fijadores de roscas?

- ¿Qué sistemas de cierre mecánico ofrecen las mejores prestaciones?

- ¿Cómo se comparan los mecanismos de cierre integrados con las soluciones externas?

- ¿Qué métodos de ensayo validan las prestaciones antivibración?

- Preguntas frecuentes sobre los sistemas antivibración de prensaestopas

¿Cuáles son las causas de los fallos de los prensaestopas debidos a las vibraciones?

Comprender las causas fundamentales de los fallos inducidos por las vibraciones es esencial para seleccionar métodos de prevención eficaces.

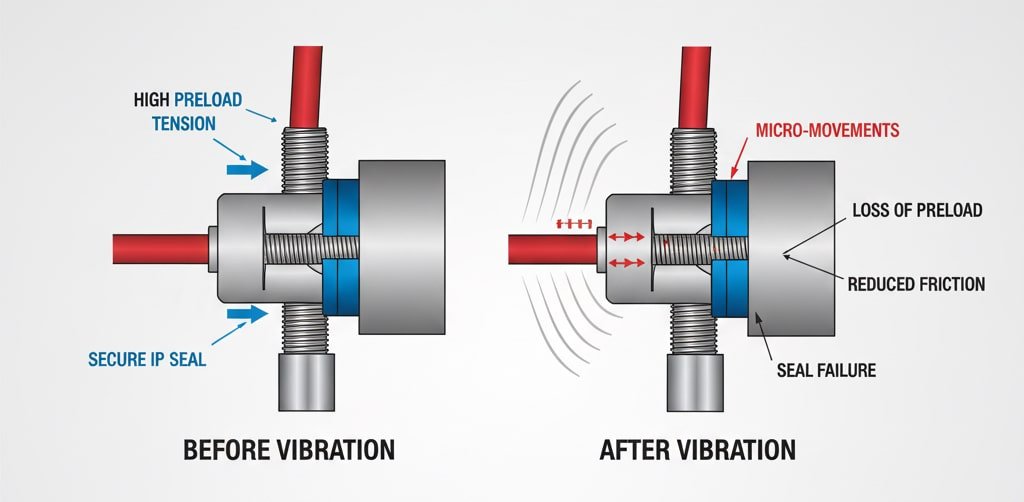

La vibración provoca micromovimientos entre las superficies roscadas que reducen gradualmente tensión de precarga2Las tasas de fallo aumentan exponencialmente con una frecuencia de vibración superior a 50 Hz y una amplitud superior a 0,5 mm.

La física del aflojamiento inducido por vibraciones

La vibración afecta a los prensaestopas a través de varios mecanismos:

Efectos de micromovimientos:

- Las superficies roscadas experimentan un movimiento de deslizamiento relativo

- Las fuerzas de fricción disminuyen con los ciclos repetidos

- La tensión de precarga se reduce gradualmente con el tiempo

- Alcanzado el umbral crítico cuando se acelera el aflojamiento

Características de respuesta en frecuencia:

- Baja frecuencia (1-10Hz): Aflojamiento gradual durante meses

- Frecuencia media (10-100Hz): Degradación acelerada

- Alta frecuencia (100-1000Hz): Fallo rápido en semanas

- Frecuencias resonantes: Posible aflojamiento catastrófico

Trabajé con Andreas, ingeniero de mantenimiento de una instalación de aerogeneradores en Dinamarca, donde las vibraciones de la góndola provocaban fallos en los prensaestopas cada 6-8 meses. Las constantes vibraciones de 15-25 Hz del funcionamiento del rotor creaban las condiciones perfectas para un aflojamiento progresivo.

Factores ambientales de amplificación

Ciclos de temperatura:

- La dilatación/contracción térmica reduce la precarga

- Las diferentes velocidades de expansión crean concentraciones de tensiones

- Los ciclos repetidos aceleran la fatiga del material

- Combinadas con vibraciones, las tasas de fallo se duplican

Efectos de la corrosión:

- La rugosidad de la superficie aumenta con la corrosión

- Los coeficientes de fricción cambian con el tiempo

- La calidad de la rosca se degrada

- Corrosión galvánica en metales distintos

Variaciones de carga:

- El peso del cable crea una carga dinámica

- Carga de viento en instalaciones exteriores

- Fuerzas de dilatación térmica en tramos largos de cable

- Las variaciones del par de instalación afectan a la precarga

El parque eólico de Andreas requería una estrategia antivibraciones integral que combinara múltiples mecanismos de bloqueo para lograr un rendimiento fiable a largo plazo en el difícil entorno de alta mar.

¿Cómo evitan el aflojamiento los compuestos fijadores de roscas?

El bloqueo químico de roscas representa una de las soluciones antivibración más eficaces para los prensaestopas.

Los compuestos de bloqueo de roscas se curan para formar un plástico termoestable que rellena los huecos entre las superficies de las roscas, impidiendo el micromovimiento a la vez que mantiene la capacidad de desmontaje con la aplicación de calor adecuada, proporcionando una 95% reducción del aflojamiento inducido por vibraciones en comparación con las conexiones roscadas en seco.

Clasificación del compuesto de bloqueo de roscas

Categorías de fuerza:

| Tipo de compuesto | Par de arranque | Par predominante | Movilidad | Aplicaciones |

|---|---|---|---|---|

| Baja resistencia | 25-75 in-lbs | 10-30 in-lbs | Herramientas manuales | Conexiones ajustables |

| Fuerza media | 75-200 in-lbs | 20-60 in-lbs | Herramientas estándar | Uso general |

| Alta resistencia | 200-400 in-lbs | 40-120 in-lbs | Calor necesario | Instalaciones permanentes |

| Estructural | 400+ in-lbs | 80+ in-lbs | Eliminación destructiva | Aplicaciones críticas |

Composición química Ventajas:

- Curado anaeróbico3 elimina los espacios de aire

- Resistencia a temperaturas de hasta 150°C

- Resistencia química a la mayoría de disolventes

- Mantiene la elasticidad bajo vibración

Mejores prácticas de aplicación

Recuerdo haber trabajado con Kenji, director de una planta de montaje de automóviles en Hiroshima (Japón). Las vibraciones de su línea de producción provocaban frecuentes problemas de mantenimiento de los prensaestopas, lo que interrumpía los programas de fabricación "justo a tiempo".

Procedimiento de aplicación adecuado:

- Limpiar las roscas con disolvente desengrasante

- Aplique el compuesto sólo en las roscas macho

- Montaje en tiempo de trabajo (5-20 minutos)

- Dejar curar completamente (24 horas a temperatura ambiente)

- Documentar la instalación para su futuro mantenimiento

Criterios de selección:

- Temperatura de funcionamiento

- Requisitos de compatibilidad química

- Necesidades de accesibilidad para el mantenimiento

- Requisitos de autorización reglamentaria

Las instalaciones de Kenji aplicaron compuestos de bloqueo de roscas de resistencia media en todos los prensaestopas, lo que dio como resultado cero fallos relacionados con las vibraciones en los dos años siguientes y eliminó las interrupciones de mantenimiento no planificadas.

Características de rendimiento

Resistencia a las vibraciones:

- Soporta una aceleración de 10 G a 2000 Hz

- Mantiene la precarga bajo ciclos térmicos

- Evita la corrosión por rozamiento entre roscas

- Prolonga la vida útil entre 5 y 10 veces

Temperatura de funcionamiento:

- Cura a temperatura ambiente

- Gama de servicio: -55°C a +150°C

- Resistencia al choque térmico

- Mantiene sus propiedades durante los ciclos de congelación y descongelación

En Bepto, recomendamos compuestos de bloqueo de roscas específicos en función de los requisitos de su aplicación y proporcionamos guías de aplicación detalladas para garantizar un rendimiento óptimo.

¿Qué sistemas de cierre mecánico ofrecen las mejores prestaciones?

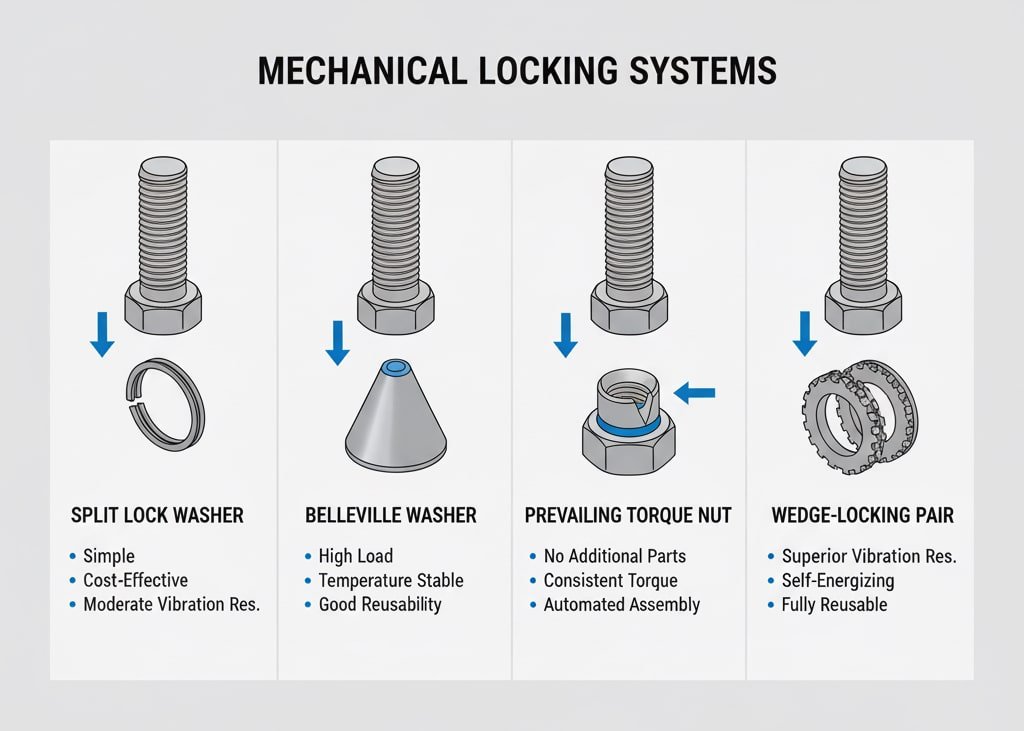

Los sistemas de cierre mecánicos proporcionan un rendimiento antivibraciones fiable sin dependencias químicas.

Las arandelas de seguridad, las tuercas de par predominante y los sistemas de bloqueo por cuña ofrecen ventajas distintas: el bloqueo por cuña proporciona la mayor resistencia a las vibraciones (mejora de 90%), las arandelas de seguridad ofrecen un rendimiento moderado (mejora de 80%) y las tuercas de par predominante ofrecen resultados constantes (mejora de 85%) en todos los rangos de temperatura.

Análisis del rendimiento de las arandelas de seguridad

Arandelas de seguridad partidas:

- La acción del muelle mantiene la tensión de precarga

- Instalación y desmontaje sencillos

- Eficacia limitada por encima de 75% de carga de prueba

- Propenso a la relajación bajo altas vibraciones

- El elevado índice de elasticidad mantiene la tensión

- Excelente para aplicaciones de alta carga

- Requiere un par de instalación preciso

- Rendimiento superior en ciclos de temperatura

Arandelas dentadas:

- La mordida mecánica impide la rotación

- Eficaz para niveles de vibración moderados

- Puede dañar los acabados superficiales

- Difícil de reutilizar tras su retirada

Sistemas mecánicos avanzados

Trabajé con Omar, que dirige unas instalaciones petroquímicas en Kuwait donde las temperaturas extremas y las vibraciones de las estaciones de compresión creaban condiciones difíciles para las instalaciones de prensaestopas.

Tecnología Wedge-Locking:

- Las cuñas de leva evitan que se aflojen

- Autoalimentación por vibración

- Reutilizable sin pérdida de rendimiento

- Eficaz en una amplia gama de temperaturas

Sistemas de par predominante:

- Las roscas deformadas crean un ajuste de interferencia

- Par constante durante toda la vida útil

- No requiere componentes adicionales

- Apto para montaje automatizado

Comparación de prestaciones:

| Tipo de sistema | Resistencia a las vibraciones | Temperatura | Reutilización | Factor de coste |

|---|---|---|---|---|

| Arandelas partidas | Bien | -40°C a +120°C | Limitado | 1.0x |

| Belleville | Excelente | -60°C a +200°C | Bien | 1.5x |

| Wedge-Lock | Superior | -40°C a +150°C | Excelente | 2.0x |

| Par predominante | Muy buena | -40°C a +180°C | Bien | 1.3x |

Las instalaciones de Omar eligieron sistemas de bloqueo por cuña para las aplicaciones críticas y arandelas Belleville para las instalaciones estándar, consiguiendo una mejora de la fiabilidad de 98% durante cinco años de funcionamiento.

¿Cómo se comparan los mecanismos de cierre integrados con las soluciones externas?

Las funciones antivibración integradas ofrecen ventajas en la optimización del diseño y la fiabilidad a largo plazo.

Los mecanismos de cierre integrados eliminan componentes adicionales a la vez que proporcionan una mejora de la resistencia a las vibraciones 90%, con anillos de cierre cautivos, sistemas de resorte integrales y perfiles de rosca modificados que ofrecen un rendimiento superior en comparación con las soluciones externas complementarias en aplicaciones con limitaciones de espacio.

Ventajas del diseño integrado

Anillos de cierre imperdibles:

- No puede perderse ni instalarse incorrectamente

- Rendimiento uniforme en todas las instalaciones

- Reducción de las necesidades de inventario

- Procedimientos de mantenimiento simplificados

Sistemas integrales de muelles:

- Características optimizadas del muelle

- Protegido de la contaminación ambiental

- Mantiene la precarga durante toda la vida útil

- Diseño compacto que ahorra espacio

Perfiles de rosca modificados:

- Patrones de interferencia diseñados

- Autocierre sin componentes adicionales

- Mantiene las herramientas de instalación estándar

- Integración rentable de la fabricación

Ventajas de la optimización del diseño

Eficiencia espacial:

- Elimina los componentes de bloqueo externos

- Reduce la longitud total del montaje

- Mejora la accesibilidad en espacios reducidos

- Simplifica el tendido de cables

Mejora de la fiabilidad:

- Menos componentes reducen los modos de fallo

- El diseño integrado evita errores de montaje

- Tolerancias de fabricación uniformes

- Optimización del control de calidad

Ventajas de mantenimiento:

- Procedimientos de inspección simplificados

- Reducción del inventario de piezas de recambio

- Herramientas de instalación normalizadas

- Procedimientos de sustitución más rápidos

En Bepto, nuestro equipo de ingeniería ha desarrollado varias soluciones antivibración integradas que combinan las ventajas de los sistemas de bloqueo mecánico y químico, al tiempo que mantienen la sencillez de la instalación de prensaestopas estándar.

¿Qué métodos de ensayo validan las prestaciones antivibración?

Los protocolos de ensayo normalizados garantizan una verificación fiable del rendimiento de los sistemas antivibración.

ASTM F13125 Las pruebas de vibración y las pruebas de choque MIL-STD-1312 proporcionan una validación cuantitativa del rendimiento antivibración, con protocolos de prueba típicos que incluyen entre 10.000 y 50.000 ciclos de vibración a frecuencias y amplitudes especificadas para simular entre 10 y 20 años de vida útil.

Protocolos de ensayo estándar

Normas de ensayo de vibraciones:

- ASTM F1312: Método de ensayo estándar para la resistencia a las vibraciones

- MIL-STD-1312: Norma militar para ensayos de tornillería

- IEC 60068-2-6: Pruebas ambientales - Vibración

- ISO 16047: Elementos de fijación - Pruebas de fuerza de torsión/apriete

Parámetros de la prueba:

- Gama de frecuencias: 5-2000Hz

- Niveles de aceleración: 1-50G

- Recuento de ciclos: 10,000-1,000,000

- Variaciones de temperatura: -40°C a +150°C

Métodos de validación del rendimiento

Monitorización de la precarga:

- Medición del par inicial

- Verificación periódica del par

- Sistemas de control de células de carga

- Análisis estadístico de la retención

Análisis modal de fallos:

- Inspección visual de aflojamiento

- Evaluación del desgaste de la rosca

- Verificación de la integridad del precinto

- Pruebas de validación de la clasificación IP

Pruebas de vida acelerada:

- Condiciones de estrés elevadas

- Factores de aceleración de la temperatura

- Efectos de multiplicación de frecuencias

- Extrapolación de la vida útil

Aplicaciones de control de calidad

Pruebas de producción:

- Protocolos de validación de lotes

- Planes de muestreo estadístico

- Seguimiento de las tendencias de rendimiento

- Requisitos de cualificación de los proveedores

Verificación sobre el terreno:

- Documentación sobre el par de instalación

- Programas de inspección periódica

- Sistemas de control del rendimiento

- Programas de optimización del mantenimiento

Nuestro laboratorio de ensayos de Bepto dispone de amplias capacidades de ensayo de vibraciones, lo que permite validar el rendimiento antivibraciones de todos nuestros productos de prensaestopas y garantizar un rendimiento fiable a largo plazo en aplicaciones exigentes.

Conclusión

Seleccionar el mecanismo de bloqueo antivibraciones adecuado es crucial para evitar fallos en los prensaestopas en entornos con vibraciones. Aunque los compuestos de bloqueo de roscas ofrecen la mayor mejora de rendimiento (95%), los sistemas mecánicos proporcionan alternativas fiables sin dependencias químicas, y las soluciones integradas optimizan la eficacia del diseño. La clave está en adaptar el mecanismo de bloqueo a sus características específicas de vibración, condiciones ambientales y requisitos de mantenimiento. Los compuestos de bloqueo de roscas destacan en aplicaciones de alta vibración, los sistemas mecánicos funcionan bien en temperaturas extremas y las soluciones integradas ofrecen una fiabilidad óptima en instalaciones con limitaciones de espacio. En Bepto, combinamos amplios datos de pruebas con experiencia práctica en aplicaciones para ayudarle a seleccionar la solución antivibraciones más eficaz para sus aplicaciones de prensaestopas. Recuerde, invertir hoy en una protección adecuada contra las vibraciones evita costosos fallos y tiempos de inactividad mañana 😉 .

Preguntas frecuentes sobre los sistemas antivibración de prensaestopas

P: ¿Qué niveles de vibración requieren mecanismos de bloqueo antivibración?

A: Cualquier aplicación con vibraciones superiores a 0,1 G de aceleración o frecuencias superiores a 10 Hz debe utilizar un bloqueo antivibraciones. Las conexiones roscadas estándar suelen fallar en 6-12 meses en estas condiciones sin mecanismos de bloqueo adecuados.

P: ¿Se pueden retirar los compuestos fijadores de roscas para su mantenimiento?

A: Sí, la mayoría de los compuestos de bloqueo de roscas pueden eliminarse con calor (150-200°C) y herramientas estándar. Los compuestos de resistencia media están diseñados para poder retirarse manteniendo una excelente resistencia a las vibraciones durante el servicio.

P: ¿Cómo elegir entre sistemas de cierre mecánicos y químicos?

A: Elija sistemas mecánicos para temperaturas extremas, mantenimiento frecuente o problemas de compatibilidad química. Elija bloqueadores químicos de roscas para la máxima resistencia a las vibraciones y aplicaciones con limitaciones de espacio.

P: ¿Afectan los sistemas antivibración a la clasificación IP?

A: Los sistemas antivibración aplicados correctamente mantienen o mejoran los índices de protección IP al evitar el aflojamiento que podría comprometer las juntas. Los compuestos de bloqueo de roscas pueden mejorar la estanquidad al rellenar los microespacios de las conexiones roscadas.

P: ¿Con qué frecuencia deben inspeccionarse los prensaestopas antivibración?

A: Inspeccione cada 6-12 meses para aplicaciones de alta vibración, anualmente para condiciones moderadas. Compruebe el par de instalación, el estado visual y la integridad de la clasificación IP. Sustituir si se detecta cualquier degradación.

-

Consulte un cuadro detallado en el que se explican las diferentes clasificaciones de protección contra la penetración (IP) para la resistencia al polvo y la humedad. ↩

-

Conozca los principios de ingeniería de la tensión de precarga y por qué es fundamental para mantener la integridad de las uniones roscadas. ↩

-

Descubra el proceso químico que hay detrás del curado anaeróbico y cómo se endurecen estos adhesivos en ausencia de aire para bloquear las roscas. ↩

-

Explore la mecánica y los principios de diseño de las arandelas Belleville, un tipo de muelle cónico utilizado para mantener la tensión en conjuntos mecánicos. ↩

-

Revise el resumen oficial y el alcance de la norma ASTM F1312 para probar la resistencia a las vibraciones de los elementos de fijación. ↩