Introducción

La contaminación molecular provocada por la desgasificación de los materiales de los prensaestopas puede destruir obleas semiconductoras, comprometer los revestimientos ópticos y contaminar los sistemas de vacío ultraelevado, provocando pérdidas millonarias de productos y retrasos en la investigación cuando los compuestos orgánicos volátiles superan los umbrales críticos de limpieza en entornos de fabricación sensibles.

Los materiales de los prensaestopas de PTFE y PEEK presentan los índices de desgasificación más bajos, <1×10-⁸ torr-L/s-cm², para aplicaciones de vacío, mientras que los elastómeros de baja desgasificación especialmente formulados y los componentes metálicos proporcionan un rendimiento de sellado fiable en entornos de salas limpias que requieren Normas de limpieza ISO Clase 1-51.

Tras una década de trabajo con fábricas de semiconductores, fabricantes aeroespaciales e instituciones de investigación, he aprendido que la selección de los materiales adecuados para prensaestopas de baja emisión de gases no consiste sólo en cumplir las especificaciones, sino en evitar la contaminación que puede paralizar líneas de producción enteras o poner en peligro proyectos de investigación críticos.

Índice

- ¿Cuál es la causa de la desgasificación de los materiales de los prensaestopas?

- ¿Qué materiales desprenden menos gases?

- ¿Cómo probar y medir el rendimiento de la desgasificación?

- ¿Cuáles son los requisitos de las distintas clasificaciones de salas limpias?

- ¿Cómo seleccionar prensaestopas para aplicaciones de vacío ultraelevado?

- Preguntas frecuentes sobre materiales de prensaestopas con baja emisión de gases

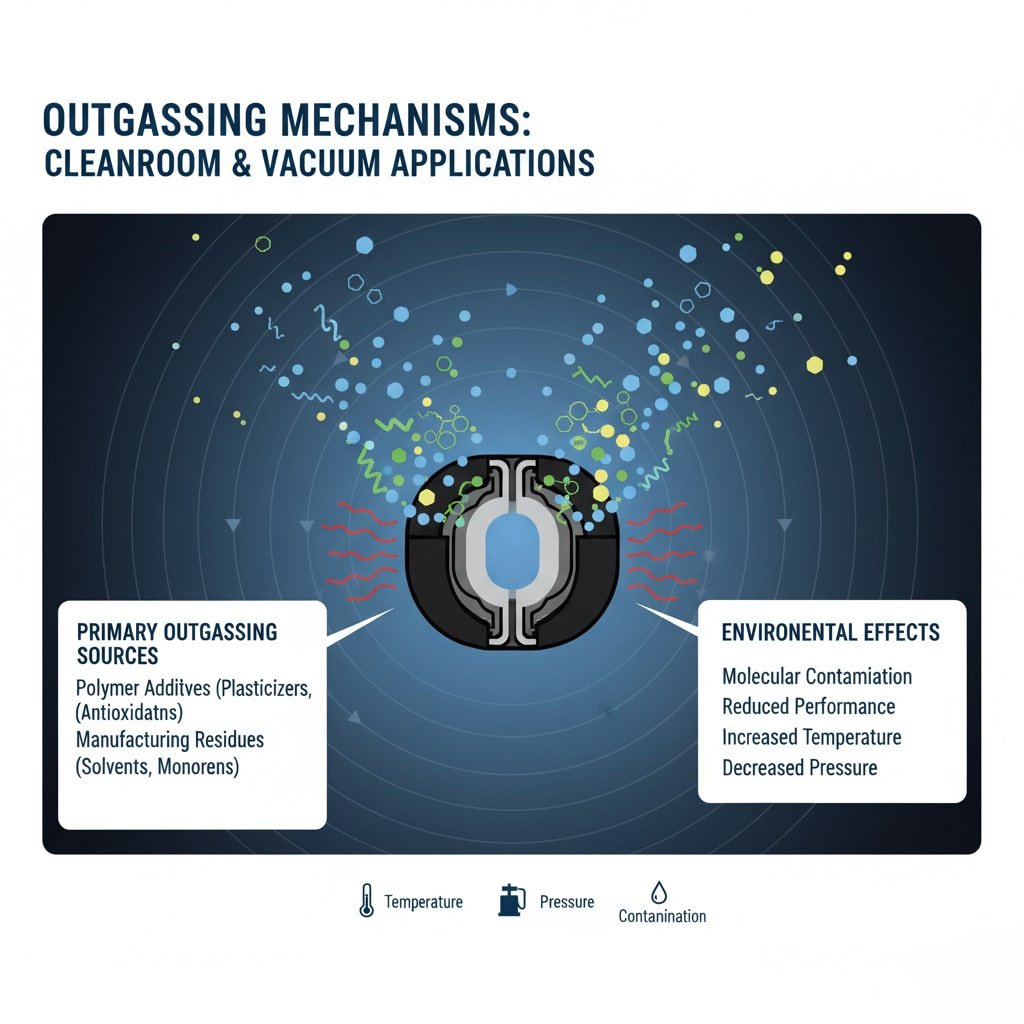

¿Cuál es la causa de la desgasificación de los materiales de los prensaestopas?

Comprender los mecanismos de desgasificación es esencial para seleccionar los materiales adecuados para las aplicaciones de salas blancas y vacío.

Desgasificación2 se produce cuando los compuestos orgánicos volátiles, los plastificantes y la humedad absorbida migran de los materiales de los prensaestopas al entorno circundante, con tasas de emisión que aumentan exponencialmente con la temperatura y la disminución de la presión, creando una contaminación molecular que puede comprometer procesos y equipos sensibles.

Fuentes primarias de desgasificación

Aditivos poliméricos:

- Los plastificantes mejoran la flexibilidad pero aumentan la desgasificación

- Los antioxidantes evitan la degradación pero pueden volatilizarse

- Auxiliares tecnológicos y desmoldeantes

- Los colorantes y estabilizadores UV contribuyen a las emisiones

Residuos de fabricación:

- Residuos de disolventes de la transformación

- Monómeros y oligómeros sin reaccionar

- Restos de catalizadores e iniciadores

- Contaminación superficial por manipulación

Trabajé con la Dra. Sarah Chen, ingeniera de procesos de una fábrica de semiconductores de Silicon Valley, donde los prensaestopas de nailon estándar estaban contaminando su sala blanca de clase 1 con partículas, lo que provocaba una pérdida de rendimiento de 15% en chips lógicos avanzados.

Factores medioambientales

Efectos de la temperatura:

- La tasa de desgasificación se duplica cada 10°C de aumento

- Los ciclos térmicos aceleran la liberación de volátiles

- El horneado a alta temperatura reduce las emisiones a largo plazo

- La energía de activación determina la sensibilidad a la temperatura

Influencia de la presión:

- Una menor presión aumenta la fuerza impulsora de la desgasificación

- Las condiciones de vacío impiden la reabsorción

- El régimen de flujo molecular afecta a la transferencia de masa

- La velocidad de bombeo influye en las concentraciones de equilibrio

Dependencias temporales:

- Ráfaga inicial de altas tasas de desgasificación

- Disminución gradual según la ley de potencia

- Emisiones estacionarias a largo plazo

- Efectos del envejecimiento en las propiedades de los materiales

La fábrica del Dr. Chen necesitó un proceso completo de evaluación y selección de materiales para identificar los materiales de los prensaestopas con índices de desgasificación inferiores a 1×10-⁹ torr-L/s-cm² para mantener sus requisitos críticos de limpieza.

Mecanismos de contaminación

Adsorción superficial:

- Los compuestos volátiles se condensan en las superficies frías

- Las capas moleculares se acumulan con el tiempo

- La desorción crea contaminación secundaria

- Las temperaturas superficiales críticas afectan a la condensación

Reacciones químicas:

- Las especies desgasificadas reaccionan con los productos químicos del proceso

- Efectos catalíticos en superficies sensibles

- Corrosión y grabado de componentes ópticos

- Formación de residuos no volátiles

Generación de partículas:

- La degradación del polímero crea partículas

- El estrés térmico provoca el desprendimiento de material

- El desgaste mecánico genera residuos

- La atracción electrostática concentra las partículas

¿Qué materiales desprenden menos gases?

La selección del material es fundamental para conseguir una desgasificación ultrabaja en aplicaciones exigentes.

Los polímeros PTFE, PEEK y PPS ofrecen índices de desgasificación inferiores a 1×10-⁸ torr-L/s-cm², mientras que los elastómeros EPDM y FKM especialmente procesados proporcionan capacidad de sellado con índices inferiores a 1×10-⁷ torr-L/s-cm², y los componentes de acero inoxidable electropulido contribuyen a una contaminación mínima en los sistemas de vacío.

Rendimiento de los materiales poliméricos

Polímeros de ultra baja desgasificación:

| Material | Tasa de desgasificación (torr-L/s-cm²) | Límite de temperatura | Principales ventajas | Aplicaciones |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Químicamente inerte, baja fricción | UHV, semiconductor |

| PEEK | <5×10-⁹ | 250°C | Alta resistencia, resistente a la radiación | Aeroespacial, investigación |

| PPS | <1×10-⁸ | 220°C | Buena resistencia química | Automoción, electrónica |

| PI (poliimida) | <2×10-⁸ | 300°C | Estabilidad a altas temperaturas | Aplicaciones espaciales |

Opciones de elastómero:

- EPDM de baja desgasificación: <1×10-⁷ torr-L/s-cm².

- FKM especialmente procesado: <5×10-⁷ torr-L/s-cm².

- Perfluoroelastómero: <1×10-⁸ torr-L/s-cm²

- Silicona (grado de baja desgasificación): <1×10-⁶ torr-L/s-cm².

Consideraciones sobre los componentes metálicos

Grados de acero inoxidable:

- 316L electropulido: <1×10-¹⁰ torr-L/s-cm²

- 304 acabado estándar: <1×10-⁹ torr-L/s-cm²

- El tratamiento de pasivación reduce la desgasificación

- La rugosidad de la superficie afecta a los índices de emisión

Metales alternativos:

- Aleaciones de aluminio con acabado anodizado

- Titanio para entornos corrosivos

- Inconel para aplicaciones de alta temperatura

- Cobre para requisitos eléctricos específicos

Recuerdo que trabajé con Hans, ingeniero de sistemas de vacío en un centro de investigación de Múnich (Alemania), donde necesitaban prensaestopas para una línea de haz de un acelerador de partículas que requería condiciones de vacío ultraalto por debajo de 1×10-¹¹ torr.

La aplicación de Hans requería prensaestopas totalmente metálicos con aislamiento de PTFE y juntas especialmente procesadas para alcanzar los niveles de vacío necesarios sin comprometer el rendimiento eléctrico.

Efectos del tratamiento

Preparación de la superficie:

- El electropulido reduce la superficie

- La limpieza química elimina los contaminantes

- Los tratamientos de pasivación mejoran la estabilidad

- Tratamiento en atmósfera controlada

Acondicionamiento térmico:

- Horneado al vacío a temperatura elevada

- Elimina los compuestos volátiles y la humedad

- Envejecimiento acelerado para mayor estabilidad

- Pruebas de verificación del control de calidad

Garantía de calidad:

- Certificación y trazabilidad de materiales

- Pruebas por lotes de desgasificación

- Control estadístico de procesos

- Envasado y manipulación sin contaminación

¿Cómo probar y medir el rendimiento de la desgasificación?

Los métodos de ensayo normalizados garantizan una medición fiable de los índices de desgasificación para la cualificación de los materiales.

ASTM E5953 y NASA SP-R-0022A proporcionan métodos de ensayo normalizados para medir la pérdida de masa total (TML) y los materiales condensables volátiles recogidos (CVCM), con criterios de aceptación de TML <1,0% y CVCM <0,1% para aplicaciones de naves espaciales, mientras que ASTM F1408 mide los índices de desgasificación para aplicaciones de vacío.

Métodos de ensayo normalizados

Prueba de cribado ASTM E595:

- 24 horas de exposición a 125°C en vacío

- Mide la pérdida de masa total (TML)

- Recoge materiales condensables volátiles (CVCM)

- Criterios de aprobado/no aprobado para las aplicaciones espaciales

- Norma industrial ampliamente aceptada

ASTM F1408 Medición de la velocidad:

- Control continuo de la tasa de desgasificación

- Caracterización en función de la temperatura y el tiempo

- Adecuado para el diseño de sistemas de vacío

- Proporciona datos cinéticos para la modelización

Protocolos de prueba personalizados:

- Perfiles de temperatura específicos para cada aplicación

- Pruebas de larga duración

- Análisis químico de las especies desgasificadas

- Evaluación de la sensibilidad a la contaminación

Equipos y procedimientos de ensayo

Sistemas de vacío:

- Cámaras de ensayo de vacío ultraalto

- Analizadores de gases residuales (RGA)

- Espectrómetros de masas cuadrupolares

- Sistemas de medición de la presión

Preparación de la muestra:

- Corte y manipulación controlados

- Medición de la superficie

- Procedimientos de preacondicionamiento

- Protocolos de prevención de la contaminación

Análisis de datos:

- Cálculos de la tasa de desgasificación

- Análisis estadístico de los resultados

- Modelización Arrhenius de los efectos de la temperatura

- Predicciones de vida útil y extrapolación

Aplicaciones de control de calidad

Cualificación del material:

- Requisitos para la certificación de proveedores

- Verificación de la coherencia entre lotes

- Pruebas de validación del proceso

- Evaluación de la estabilidad a largo plazo

Control de la producción:

- Planes de muestreo estadístico

- Análisis de tendencias y gráficos de control

- Investigación de no conformidades

- Programas de mejora continua

En Bepto, mantenemos asociaciones con laboratorios de ensayo certificados para proporcionar una caracterización completa de la desgasificación de todos nuestros productos de prensaestopas compatibles con salas limpias y vacío.

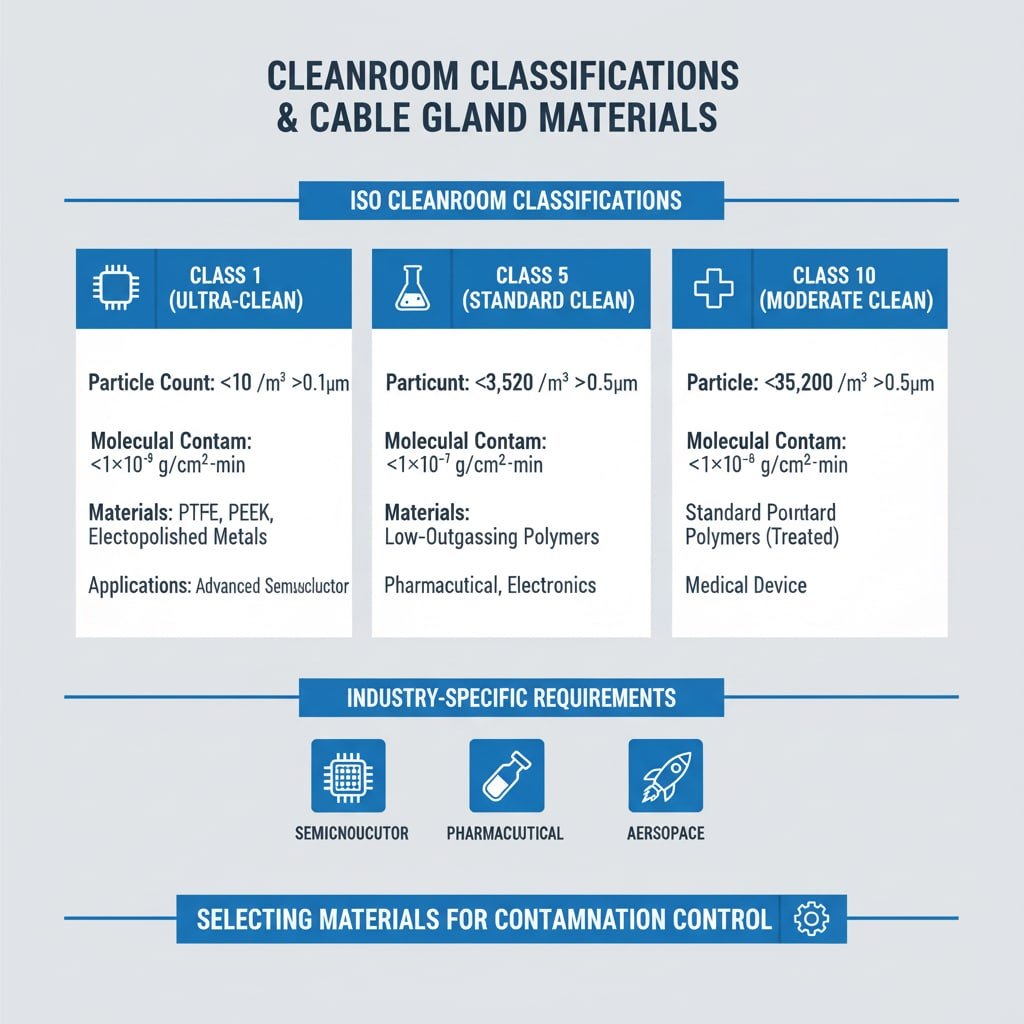

¿Cuáles son los requisitos de las distintas clasificaciones de salas limpias?

Las clasificaciones de las salas limpias dictan los requisitos específicos de los materiales y las medidas de control de la contaminación.

Las salas blancas ISO de clase 1 requieren materiales para prensaestopas con generación de partículas 0,1μm y contaminación molecular <1×10-⁹ g/cm²-min, mientras que los entornos de clase 5 permiten límites superiores de 0,5μm y contaminación molecular <1×10-⁷ g/cm²-min para la fabricación de semiconductores y productos farmacéuticos.

Clasificaciones ISO de salas blancas

Requisitos de la clase 1 (ultralimpia):

- Recuento de partículas: 0,1μm

- Contaminación molecular: <1×10-⁹ g/cm²-min

- Materiales de los prensaestopas: PTFE, PEEK, metales electropulidos

- Aplicaciones: Litografía avanzada de semiconductores

Requisitos de la clase 5 (limpieza estándar):

- Recuento de partículas: 0,5μm

- Contaminación molecular: <1×10-⁷ g/cm²-min

- Materiales de los prensaestopas: Polímeros de baja desgasificación, metales tratados

- Aplicaciones: Fabricación farmacéutica, montaje de componentes electrónicos

Requisitos de la clase 10 (limpieza moderada):

- Recuento de partículas: 0,5μm

- Contaminación molecular: <1×10-⁶ g/cm²-min

- Materiales de los prensaestopas: Polímeros estándar con tratamientos

- Aplicaciones: Fabricación de dispositivos médicos

Requisitos específicos del sector

Fabricación de semiconductores:

- Límites de contaminación molecular aerotransportada (CMA)

- Contaminación por iones metálicos <1×10¹⁰ átomos/cm².

- Contaminación orgánica <1×10¹⁵ moléculas/cm².

- Requisitos de la distribución granulométrica

Producción farmacéutica:

- Normas USP Class para la fabricación estéril

- Límites de carga biológica y endotoxinas

- Compatibilidad química con los productos de limpieza

- Requisitos de validación y documentación

Aeroespacial y Defensa:

- Niveles de limpieza MIL-STD-1246

- Requisitos de control de la contaminación de las naves espaciales

- Pruebas de estabilidad térmica al vacío

- Fiabilidad de la misión a largo plazo

Trabajé con Ahmed, que dirige una planta de fabricación de productos farmacéuticos en Dubai (EAU), donde necesitaban prensaestopas para operaciones de llenado estéril que requerían condiciones ISO de clase 5 con requisitos adicionales de biocompatibilidad.

Las instalaciones de Ahmed requirieron extensas pruebas de materiales y validación para garantizar que los prensaestopas cumplían tanto los requisitos de limpieza como los reglamentarios para la producción farmacéutica.

Consideraciones sobre la instalación y el mantenimiento

Protocolos de instalación:

- Envases compatibles con salas limpias

- Procedimientos de manipulación sin contaminación

- Limpieza e inspección previas a la instalación

- Requisitos de documentación y trazabilidad

Requisitos de mantenimiento:

- Programas de limpieza e inspección periódicas

- Criterios y procedimientos de sustitución

- Programas de vigilancia de la contaminación

- Pruebas de verificación del rendimiento

Garantía de calidad:

- Certificación y documentación de materiales

- Procedimientos de cualificación de la instalación (IQ)

- Pruebas de cualificación operativa (OQ)

- Validación de la cualificación del rendimiento (PQ)

¿Cómo seleccionar prensaestopas para aplicaciones de vacío ultraelevado?

Los sistemas de vacío ultraelevado requieren diseños y materiales de prensaestopas especializados para alcanzar presiones inferiores a 1×10-⁹ torr.

Los prensaestopas UHV deben ser de construcción totalmente metálica con aislamiento de PTFE o cerámico, para lograr índices de fuga <1×10-¹⁰ atm-cc/s helio, manteniendo al mismo tiempo el rendimiento eléctrico y proporcionando un sellado fiable a través de múltiples ciclos térmicos desde -196°C a +450°C de temperatura de horneado.

Requisitos de diseño UHV

Rendimiento de vacío:

- Presión de base: <1×10-⁹ torr alcanzable

- Velocidad de fuga: <1×10-¹⁰ atm-cc/s helio

- Índice de desgasificación: <1×10-¹² torr-L/s-cm²

- Capacidad de ciclado térmico: -196°C a +450°C

Selección de materiales:

- Construcción de acero inoxidable 316L

- Aislamiento eléctrico de PTFE o cerámica

- Interfaces de estanquidad metal-metal

- Acabados superficiales electropulidos

Características de diseño:

- Bridas Conflat (CF) para compatibilidad UHV

- Sellado en el borde de la cuchilla con juntas de cobre

- Volumen interno y superficie mínimos

- Horneable a 450°C para acondicionamiento

Consideraciones sobre el rendimiento eléctrico

Requisitos de aislamiento:

- Resistencia a la ruptura por alta tensión

- Baja corriente de fuga <1 nA

- Estabilidad térmica en el rango de funcionamiento

- Resistencia a la radiación para aplicaciones específicas

Materiales conductores:

- Cobre sin oxígeno para una baja desgasificación

- Revestimiento de plata u oro resistente a la corrosión

- Control de la dilatación térmica

- Diseño de alivio de tensión mecánica

Blindaje y CEM:

- Recorrido de apantallamiento continuo a través del pasamuros

- Conexiones a tierra de baja impedancia

- Interferencias electromagnéticas mínimas

- Compatibilidad con mediciones sensibles

Ejemplos de aplicación

Aceleradores de partículas:

- Requisitos de vacío ultraelevado

- Entornos de alta radiación

- Rendimiento eléctrico preciso

- Necesidades de fiabilidad a largo plazo

Equipos de análisis de superficies:

- Sistemas de espectroscopia electrónica

- Herramientas de análisis de haces de iones

- Microscopios de sonda de barrido

- Aplicaciones de la espectrometría de masas

Cámaras de simulación espacial:

- Pruebas de vacío térmico

- Cargas útiles sensibles a la contaminación

- Misiones de larga duración

- Ciclos de temperatura extrema

En Bepto, ofrecemos soluciones especializadas de prensaestopas UHV diseñadas y probadas específicamente para aplicaciones de vacío ultraalto, lo que garantiza un rendimiento fiable en los entornos industriales y de investigación más exigentes.

Conclusión

Seleccionar los materiales de prensaestopas adecuados para aplicaciones de sala blanca y vacío es fundamental para evitar la contaminación que puede poner en peligro procesos y equipos sensibles. El PTFE y el PEEK ofrecen los índices de desgasificación más bajos para entornos ultralimpios, mientras que los elastómeros especialmente procesados proporcionan el rendimiento de sellado necesario. Conocer las clasificaciones de las salas limpias y los requisitos de vacío ayuda a seleccionar el material adecuado, ya que la ISO Clase 1 exige los materiales más estrictos y las aplicaciones UHV requieren una construcción totalmente metálica. Los métodos de ensayo normalizados como ASTM E595 proporcionan datos de cualificación fiables, mientras que los procedimientos de instalación y mantenimiento adecuados mantienen el rendimiento a largo plazo. En Bepto, combinamos una amplia experiencia en materiales con capacidades de ensayo exhaustivas para ofrecer soluciones de prensaestopas que cumplan los requisitos de limpieza y vacío más exigentes. Recuerde que invertir hoy en materiales adecuados de baja desgasificación evita costosos problemas de contaminación y retrasos en la producción el día de mañana 😉 .

Preguntas frecuentes sobre materiales de prensaestopas con baja emisión de gases

P: ¿Qué índice de desgasificación necesito para los prensaestopas de sala blanca?

A: Las salas blancas ISO de Clase 1 requieren tasas de desgasificación inferiores a 1×10-⁹ g/cm²-min, mientras que los entornos de Clase 5 permiten hasta 1×10-⁷ g/cm²-min. Los materiales de PTFE y PEEK suelen cumplir estos requisitos con un procesamiento y una manipulación adecuados.

P: ¿Se pueden utilizar prensaestopas estándar en aplicaciones de vacío?

A: Los prensaestopas estándar con elastómeros convencionales y superficies no tratadas no son adecuados para aplicaciones de vacío debido a las altas tasas de desgasificación. Para presiones inferiores a 1×10-⁶ torr se necesitan materiales especializados de baja desgasificación y diseños compatibles con el vacío.

P: ¿Cómo se comprueba la desgasificación de los materiales de los prensaestopas?

A: Utilice la norma ASTM E595 para las pruebas de detección que miden la pérdida de masa total (TML) y los materiales condensables volátiles recogidos (CVCM). Para aplicaciones de vacío, ASTM F1408 proporciona mediciones de la tasa de desgasificación. Acepte materiales con TML <1,0% y CVCM <0,1% para aplicaciones críticas.

P: ¿Qué diferencia hay entre los requisitos de los prensaestopas para salas blancas y los de vacío?

A: Las aplicaciones de salas blancas se centran en la generación de partículas y la contaminación molecular a presión atmosférica, mientras que las aplicaciones de vacío hacen hincapié en los índices de desgasificación y la estanqueidad a presión reducida. Los sistemas de vacío suelen requerir especificaciones de materiales más estrictas y una construcción totalmente metálica.

P: ¿Durante cuánto tiempo mantienen su rendimiento los prensaestopas de baja desgasificación?

A: Los prensaestopas de baja desgasificación correctamente seleccionados e instalados mantienen su rendimiento entre 5 y 10 años en aplicaciones de sala limpia y entre 10 y 20 años en sistemas de vacío. La supervisión y el mantenimiento periódicos de acuerdo con los protocolos de las instalaciones garantizan el cumplimiento continuado de los requisitos de limpieza.

-

Revise la norma oficial ISO 14644-1 que define la clasificación de la limpieza del aire según la concentración de partículas en salas blancas. ↩

-

Comprender los principios científicos de la desgasificación y por qué es un factor crítico en entornos de alto vacío y salas limpias. ↩

-

Acceda a los detalles de la norma ASTM E595, el principal método de ensayo para medir las propiedades de desgasificación de los materiales en el vacío. ↩