Elegir el método de validación de tapones de ventilación incorrecto puede costarle miles de euros en equipos defectuosos y problemas de cumplimiento normativo. Muchos ingenieros confían únicamente en las clasificaciones IP sin comprender sus limitaciones, lo que provoca fallos catastróficos en aplicaciones reales.

Las pruebas de inmersión proporcionan una validación directa del rendimiento del tapón de ventilación en condiciones de funcionamiento reales, mientras que Clasificación IP1 ofrecen puntos de referencia estandarizados para la comparación. La validación eficaz de los tapones de ventilación requiere tanto el cumplimiento de la clasificación IP como pruebas de inmersión específicas de la aplicación para garantizar un rendimiento fiable en entornos difíciles en los que la entrada de humedad puede provocar fallos en los equipos.

El mes pasado trabajé con Ahmed, jefe de proyecto de una planta desalinizadora de Dubai, que experimentó múltiples fallos en los tapones de ventilación a pesar de utilizar componentes con clasificación IP67. Las pruebas estándar de IP no tenían en cuenta la exposición al agua de alta salinidad y los ciclos de presión que exigía su aplicación. Desarrollamos un protocolo de pruebas de inmersión personalizado que reveló las verdaderas limitaciones de rendimiento y le ayudó a seleccionar la solución adecuada. 😤

Índice

- ¿Qué son los grados IP y cómo se aplican a los tapones de ventilación?

- ¿Por qué es crítica la prueba de inmersión para la validación de tapones de ventilación?

- ¿Cómo diseñar protocolos de pruebas de inmersión eficaces?

- ¿Cuáles son las principales diferencias entre las pruebas IP y el rendimiento en el mundo real?

- ¿Cómo combinar ambos métodos para una validación óptima?

- Preguntas frecuentes sobre pruebas y validación de tapones de ventilación

¿Qué son los grados IP y cómo se aplican a los tapones de ventilación?

Comprender las clasificaciones IP es fundamental para seleccionar los tapones de ventilación adecuados, pero muchos ingenieros no comprenden del todo qué prueban realmente estas clasificaciones y sus limitaciones prácticas en aplicaciones reales.

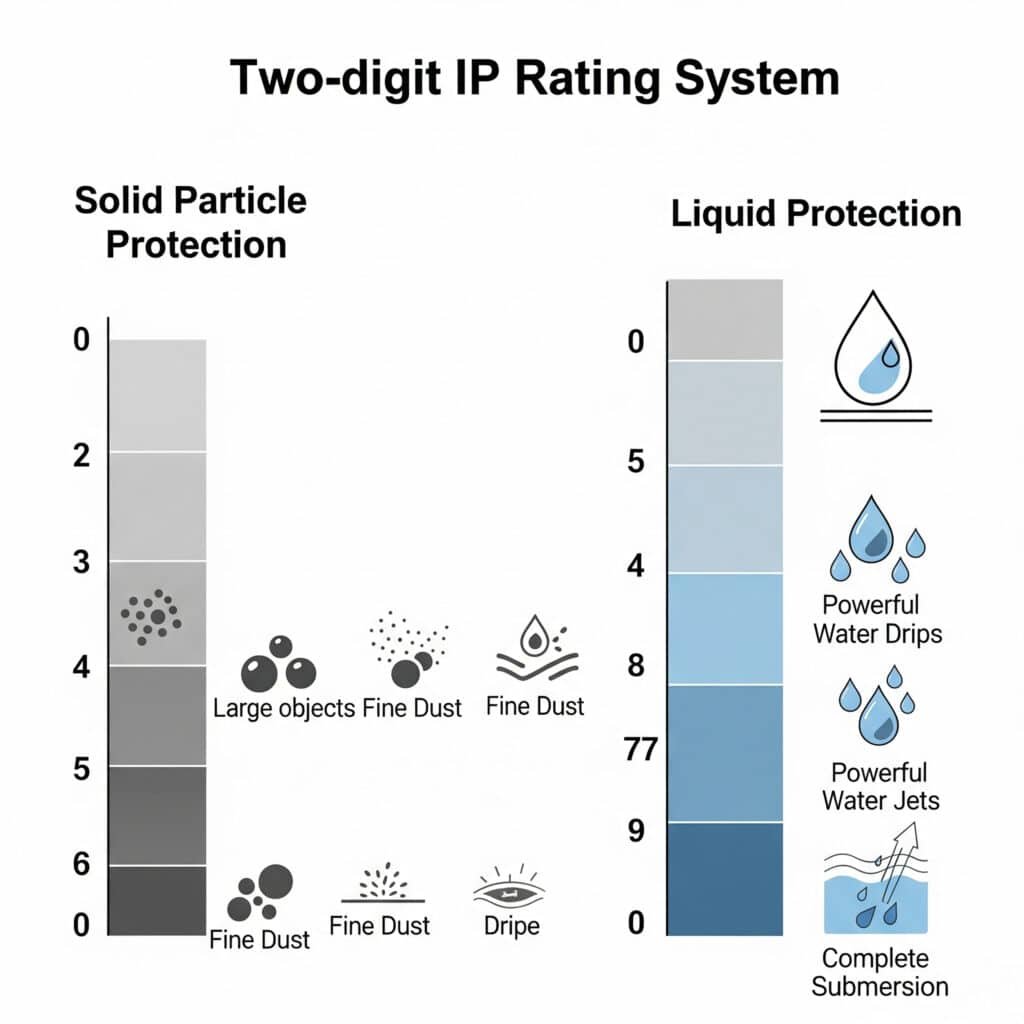

Las clasificaciones IP de los tapones de ventilación definen los niveles de protección contra partículas sólidas (primer dígito) y la entrada de agua (segundo dígito) en condiciones de prueba normalizadas. Los tapones de ventilación IP65 resisten chorros de agua desde cualquier dirección, mientras que las unidades IP67 soportan una inmersión temporal de hasta 1 metro durante 30 minutos, pero estas pruebas no tienen en cuenta los ciclos de presión, las variaciones de temperatura ni la exposición a productos químicos.

Estructura y normas de clasificación IP

Primera cifra - Protección contra partículas sólidas: El primer dígito oscila entre 0 y 6, siendo 6 la protección estanca al polvo. Para los tapones de ventilación, esto es crítico porque la entrada de polvo puede obstruir el membrana microporosa2 y comprometer la transpirabilidad. La mayoría de las aplicaciones en exteriores requieren la clasificación IP6X para evitar la contaminación.

Segunda cifra - Protección contra el agua: El segundo dígito va de 0 a 8 y define los niveles de protección contra la penetración de agua. IP65 protege contra chorros de agua (12,5 l/min a 3 m de distancia), IP66 soporta chorros de agua potentes (100 l/min), IP67 soporta la inmersión temporal (15 cm-1 m durante 30 minutos) e IP68 permite la inmersión continua en condiciones especificadas por el fabricante.

Condiciones de ensayo estándar: Las pruebas IP se realizan en condiciones controladas de laboratorio a temperatura ambiente (normalmente 15-35°C) con agua dulce. Las pruebas no incluyen los ciclos de presión, las temperaturas extremas, la exposición a productos químicos ni los efectos del envejecimiento a largo plazo que se producen en las aplicaciones reales.

Limitaciones de las pruebas IP estándar

Condiciones estáticas frente a dinámicas: Las pruebas de IP evalúan la resistencia estática al agua, pero no simulan los cambios dinámicos de presión que experimentan los tapones de ventilación durante los ciclos de temperatura. Las aplicaciones reales crean diferenciales de presión positivos y negativos que pueden forzar el paso del agua a través de las juntas que superan las pruebas estáticas de IP.

Compatibilidad química: Las pruebas IP estándar utilizan agua limpia, no el agua salada, los productos químicos o los fluidos contaminados que los tapones de ventilación encuentran en aplicaciones marinas, de procesamiento químico o de aguas residuales. Estos medios agresivos pueden degradar los materiales de sellado y comprometer la protección con el paso del tiempo.

Efectos de la temperatura: Los ensayos IP a temperatura ambiente no revelan cómo se comportan los materiales de estanquidad a temperaturas extremas. Las juntas de goma pueden endurecerse a bajas temperaturas o reblandecerse a altas, lo que afecta a su capacidad de estanquidad y puede permitir la entrada de agua.

Requisitos específicos de la aplicación

Los distintos sectores requieren diferentes enfoques para la interpretación de la clasificación IP. Las aplicaciones marinas necesitan IP67 como mínimo debido a las salpicaduras de las olas y la inmersión temporal, mientras que el procesamiento químico puede requerir IP68 con pruebas específicas de resistencia química. Las instalaciones solares suelen utilizar tapones de ventilación IP65, pero pueden necesitar grados más altos en zonas propensas a inundaciones.

¿Por qué es crítica la prueba de inmersión para la validación de tapones de ventilación?

Las pruebas de inmersión revelan características de rendimiento del mundo real que las pruebas IP estándar no pueden captar, por lo que resultan esenciales para aplicaciones críticas en las que un fallo del tapón de ventilación podría causar daños en los equipos o poner en peligro la seguridad.

Los ensayos de inmersión son fundamentales porque simulan las condiciones de funcionamiento reales, incluidos los ciclos de presión, las variaciones de temperatura, la exposición a productos químicos y la duración prolongada que los ensayos IP estándar no abordan. Estas pruebas revelan la degradación de la membrana, el envejecimiento del sellado y los cambios de rendimiento a lo largo del tiempo que podrían provocar fallos catastróficos en aplicaciones reales.

Simulación de condiciones reales

Efectos de los ciclos de presión: Los ensayos de inmersión pueden incorporar ciclos de presión que imitan los cambios diarios de temperatura en recintos exteriores. De este modo se puede comprobar si los tapones de ventilación mantienen su integridad de estanquidad cuando se someten a ciclos repetidos de expansión y contracción que someten a tensión las interfaces de estanquidad.

Pruebas de duración ampliada: Aunque los ensayos IP67 sólo duran 30 minutos, las aplicaciones reales pueden requerir resistencia a la inmersión durante horas o días en caso de inundación. Los ensayos de inmersión prolongada revelan si los materiales de sellado mantienen sus propiedades durante periodos de exposición prolongados.

Validación de la compatibilidad química: Las pruebas de inmersión personalizadas con fluidos de proceso reales o contaminantes ambientales revelan problemas de compatibilidad química que las pruebas IP estándar con agua no pueden detectar. Esto es crucial para aplicaciones de procesamiento químico, marinas y de aguas residuales.

Detección de la degradación del rendimiento

Envejecimiento de la membrana: Las pruebas de inmersión prolongada revelan cómo se degradan las membranas microporosas con el tiempo cuando se exponen a la humedad, los productos químicos y los ciclos de temperatura. Esto ayuda a predecir la vida útil y los intervalos de sustitución para aplicaciones críticas.

Cambios en el material del sello: Los ensayos de inmersión muestran cómo responden las juntas tóricas a una exposición prolongada a productos químicos o condiciones ambientales específicos. Algunos materiales pueden hincharse, encogerse o perder elasticidad, comprometiendo el rendimiento de sellado.

Mantenimiento de la transpirabilidad: A diferencia de las pruebas IP, que sólo comprueban la entrada de agua, las pruebas de inmersión pueden controlar si los tapones de ventilación mantienen su transpirabilidad durante todo el periodo de exposición. La pérdida de transpirabilidad anula el objetivo principal del tapón de ventilación.

Análisis modal de fallos

Hace poco trabajé con Jennifer, ingeniera de fiabilidad de un parque eólico marino de Escocia, que necesitaba tapones de ventilación para los armarios de control de las turbinas expuestos a niebla salina y a inmersiones periódicas durante fuertes tormentas. La prueba estándar IP67 no era suficiente porque no tenía en cuenta el ambiente corrosivo de la sal y los ciclos de presión de la vibración inducida por el viento.

Desarrollamos un protocolo de inmersión personalizado utilizando agua de mar artificial con ciclos de presión cada 30 minutos durante 72 horas. Esto reveló que las juntas de goma estándar se degradaban significativamente, mientras que nuestras juntas de calidad marina se degradaban. Juntas de EPDM3 mantuvo su integridad durante toda la prueba. Las pruebas de inmersión le ahorraron posibles fallos que podrían costar $50.000 por turbina en reparaciones y tiempo de inactividad.

¿Cómo diseñar protocolos de pruebas de inmersión eficaces?

El diseño de protocolos de pruebas de inmersión eficaces requiere una cuidadosa consideración de las condiciones reales de funcionamiento, los modos de fallo y los criterios de aceptación para garantizar que los tapones de ventilación funcionen de forma fiable en las aplicaciones previstas.

Los protocolos de pruebas de inmersión eficaces deben reproducir las condiciones de funcionamiento reales, incluyendo la química del fluido, los ciclos de temperatura, las variaciones de presión y la duración de la exposición. Los elementos clave incluyen la selección de fluidos de prueba representativos, la definición de ciclos de presión realistas, el establecimiento de una duración de la prueba adecuada y el establecimiento de criterios claros de aprobado/no aprobado basados en los requisitos de la aplicación.

Definición de los parámetros de prueba

Selección de fluidos: Elija fluidos de ensayo que se ajusten a las condiciones de exposición reales. Utilice agua de mar artificial para aplicaciones marinas, productos químicos específicos para industrias de procesos o agua contaminada para el tratamiento de aguas residuales. La química del fluido afecta significativamente a la compatibilidad del material y a los índices de degradación.

Perfil de temperatura: Diseñe ciclos de temperatura que se ajusten a las condiciones de funcionamiento reales. Incluya tanto temperaturas estacionarias como condiciones de choque térmico. Para aplicaciones en exteriores, realice ciclos entre las temperaturas mínimas y máximas previstas con velocidades de rampa adecuadas.

Ciclos de presión: Incorpore ciclos de presión que simulen las condiciones reales de funcionamiento. Para las aplicaciones en armarios, alternar entre presión positiva (calefacción) y presión negativa (refrigeración) a velocidades que se ajusten a las variaciones diarias de temperatura.

Duración y criterios de aceptación

Selección de la duración de la prueba: Base la duración de las pruebas en los requisitos de la aplicación y envejecimiento acelerado4 principios. Para aplicaciones críticas, considere la posibilidad de realizar pruebas durante más de 1.000 horas con evaluaciones periódicas. Para aplicaciones estándar, 168-500 horas pueden ser suficientes en función de la vida útil prevista.

Métricas de rendimiento: Defina unos parámetros claros que incluyan la entrada de agua máxima permitida, el porcentaje de retención de la transpirabilidad y los criterios de inspección visual. Establezca mediciones de referencia antes de la prueba y compare los resultados a intervalos regulares a lo largo de la prueba.

Criterios de aprobado/suspenso: Establezca criterios realistas de aprobado/no aprobado basados en los requisitos de la aplicación. Tenga en cuenta factores como las tasas de entrada de humedad permitidas, la reducción de la transpirabilidad aceptable y los signos visuales de degradación que podrían indicar un fallo inminente.

Equipos y procedimientos de prueba

Cámaras de inmersión: Utilice cámaras de tamaño adecuado con control de temperatura, circulación de fluidos y capacidad para ciclos de presión. Asegúrese de que las cámaras pueden mantener condiciones estables durante toda la duración del ensayo y acomodar múltiples muestras de ensayo.

Sistemas de vigilancia: Implemente la supervisión continua de parámetros clave como la temperatura, la presión, el nivel de fluido y cualquier signo de entrada de agua. El registro de datos ayuda a identificar tendencias y correlacionar el rendimiento con las condiciones de prueba.

Preparación de la muestra: Prepare las muestras de ensayo de acuerdo con los procedimientos de instalación reales, incluyendo la aplicación correcta del par de apriete, la instalación de la junta y cualquier tratamiento superficial. Las muestras de ensayo deben representar unidades de producción, no muestras de laboratorio especialmente preparadas.

¿Cuáles son las principales diferencias entre las pruebas IP y el rendimiento en el mundo real?

Comprender las diferencias fundamentales entre las pruebas de IP normalizadas y las condiciones de funcionamiento reales ayuda a los ingenieros a tomar decisiones informadas sobre la selección del tapón de ventilación y los requisitos de validación.

Las principales diferencias son la duración de las pruebas (30 minutos frente a años de servicio), las condiciones ambientales (agua limpia frente a fluidos contaminados), los efectos de la temperatura (temperatura ambiente frente a ciclos extremos) y las condiciones de presión (ciclos estáticos frente a dinámicos). Estas diferencias pueden dar lugar a importantes diferencias de rendimiento entre las especificaciones IP y la fiabilidad en el mundo real.

Variaciones del entorno de prueba

Condiciones controladas frente a condiciones duras: Las pruebas de IP se realizan en entornos de laboratorio controlados con agua limpia, temperaturas estables y contaminación mínima. Las aplicaciones reales exponen los tapones de ventilación a radiaciones UV, temperaturas extremas, contaminación química y tensiones mecánicas que pueden acelerar su degradación.

Carga estática frente a carga dinámica: Los ensayos IP aplican presión de agua estática sin los ciclos de presión que se producen en las aplicaciones reales. Los cambios diarios de temperatura crean diferenciales de presión que estresan las juntas y pueden bombear aire contaminado o humedad a las carcasas con el paso del tiempo.

Exposición a corto plazo frente a exposición a largo plazo: Las pruebas IP validan el rendimiento a corto plazo (normalmente 30 minutos para IP67), mientras que las aplicaciones reales requieren un rendimiento fiable durante años. La degradación de los materiales, el envejecimiento de las juntas y el ensuciamiento de las membranas se producen a lo largo de periodos prolongados que las pruebas IP no pueden evaluar.

Limitaciones de la predicción del rendimiento

Efectos del envejecimiento del material: Los ensayos IP no tienen en cuenta el envejecimiento del material debido a la exposición a los rayos UV, el ataque del ozono, los ciclos térmicos o la exposición química que se producen en las aplicaciones reales. Estos mecanismos de envejecimiento pueden reducir significativamente el rendimiento del sellado con el paso del tiempo.

Variables de instalación: Los ensayos IP utilizan muestras perfectamente instaladas en condiciones ideales, mientras que las instalaciones reales pueden presentar variaciones en el par de apriete, la alineación de las juntas, el acabado superficial o la contaminación que afectan al rendimiento. Estas variables del mundo real pueden poner en peligro incluso los componentes con clasificación IP correcta.

Problemas de integración del sistema: Las pruebas IP evalúan componentes individuales de forma aislada, no como parte de sistemas completos en los que las interacciones entre componentes, las diferencias de dilatación térmica y los efectos a nivel de sistema pueden afectar al rendimiento global.

Cuadro comparativo

| Factor | Pruebas IP | Rendimiento en el mundo real |

|---|---|---|

| Duración de la prueba | 30 minutos (IP67) | Años de servicio continuo |

| Líquido de prueba | Agua limpia | Agua salada, productos químicos, fluidos contaminados |

| Temperatura | Temperatura ambiente | -40°C a +85°C con ciclos |

| Presión | Inmersión estática | Ciclos de presión dinámica |

| Contaminación | Ninguno | Polvo, productos químicos, crecimiento biológico |

| Exposición UV | Ninguno | Exposición continua al aire libre |

| Instalación | Condiciones de laboratorio perfectas | Variables de instalación sobre el terreno |

¿Cómo combinar ambos métodos para una validación óptima?

La combinación del cumplimiento de la clasificación IP con las pruebas de inmersión específicas de la aplicación proporciona una validación completa que garantiza la fiabilidad del tapón de ventilación en las exigentes aplicaciones del mundo real.

La validación óptima combina el cumplimiento de la clasificación IP para la verificación del rendimiento de referencia con pruebas de inmersión personalizadas que abordan condiciones de aplicación específicas. Comience con los componentes con clasificación IP adecuados y, a continuación, valide el rendimiento en condiciones de funcionamiento reales, incluida la exposición a productos químicos, los ciclos de temperatura y los requisitos de duración prolongada específicos de su aplicación.

Estrategia de pruebas integrada

Cumplimiento de la IP de referencia: Comience con tapones de ventilación que cumplan o superen las clasificaciones IP requeridas para su aplicación. Esto garantiza los niveles de protección básicos y proporciona una línea de base de rendimiento estandarizado para la comparación con otros productos y proveedores.

Protocolos específicos de aplicación: Desarrolle protocolos de pruebas de inmersión que tengan en cuenta sus condiciones de funcionamiento específicas, incluidos los fluidos reales, los intervalos de temperatura, los ciclos de presión y la duración de la exposición. Esto revela características de rendimiento que las pruebas IP no pueden evaluar.

Enfoque de pruebas por etapas: Realice pruebas por etapas, empezando por pruebas de cribado aceleradas para eliminar los productos manifiestamente inadecuados, seguidas de pruebas de validación ampliadas en los candidatos prometedores. Este enfoque optimiza los recursos de las pruebas al tiempo que garantiza una evaluación exhaustiva.

Documentación de validación

Integración de informes de pruebas: Combine los documentos de certificación IP con los resultados de las pruebas de inmersión para obtener una documentación completa sobre el rendimiento. Incluye condiciones de ensayo, criterios de aceptación, resumen de resultados y recomendaciones para aplicaciones específicas.

Especificaciones de rendimiento: Desarrollar especificaciones de rendimiento específicas para cada aplicación que incorporen tanto requisitos de clasificación IP como criterios de pruebas de inmersión. De este modo se garantiza que las especificaciones de adquisición aborden las necesidades de rendimiento del mundo real, no solo las clasificaciones estandarizadas.

Calificación de proveedores: Utilice los resultados de las pruebas combinadas para calificar a los proveedores y establecer listas de vendedores aprobados. Los proveedores que pueden proporcionar tanto el cumplimiento de la PI como la validación específica de la aplicación demuestran una capacidad técnica y un compromiso de calidad superiores.

Directrices de aplicación

Evaluación de riesgos: Realice una evaluación de riesgos para determinar los niveles de validación adecuados en función de las consecuencias de los fallos, la gravedad del entorno y la criticidad de los equipos protegidos. Las aplicaciones de alto riesgo justifican una validación exhaustiva, mientras que las aplicaciones estándar pueden requerir únicamente un cumplimiento básico de IP.

Análisis coste-beneficio: Equilibre los costes de validación con los posibles costes de los fallos, incluidos la sustitución de equipos, el tiempo de inactividad, los incidentes de seguridad y los problemas de cumplimiento de la normativa. Una validación exhaustiva suele proporcionar un excelente retorno de la inversión en aplicaciones críticas.

Mejora continua: Utilice los datos de rendimiento sobre el terreno para perfeccionar los protocolos de ensayo y los criterios de aceptación. El análisis de fallos reales ayuda a detectar lagunas en las pruebas y a mejorar los futuros procedimientos de validación.

En Bepto, hemos desarrollado capacidades de ensayo exhaustivas que combinan la certificación IP con protocolos de ensayo de inmersión personalizados. Nuestro laboratorio puede simular entornos marinos, exposición a productos químicos, temperaturas extremas y pruebas de larga duración para validar el rendimiento de los tapones de ventilación en las aplicaciones más exigentes. Este enfoque integrado ha ayudado a los clientes a evitar costosos fallos y a conseguir un rendimiento fiable a largo plazo.

Conclusión

La combinación de clasificaciones IP y pruebas de inmersión proporciona el enfoque más fiable para la validación de tapones de ventilación. Aunque las clasificaciones IP ofrecen puntos de referencia estandarizados para la comparación, no pueden capturar la complejidad de las condiciones de funcionamiento del mundo real que determinan la fiabilidad a largo plazo.

Para validar con éxito los tapones de ventilación es necesario comprender las limitaciones de ambos métodos de ensayo y aplicarlos adecuadamente. Las clasificaciones IP proporcionan una verificación básica esencial del rendimiento, mientras que las pruebas de inmersión revelan las características de rendimiento específicas de la aplicación que determinan el éxito en el mundo real.

No confíe únicamente en las clasificaciones IP para aplicaciones críticas. Invierta en una validación exhaustiva que incluya tanto pruebas estandarizadas como protocolos de inmersión específicos para cada aplicación. El coste de una validación adecuada es mínimo comparado con las posibles consecuencias de un fallo del tapón de ventilación en entornos exigentes 😉 .

Preguntas frecuentes sobre pruebas y validación de tapones de ventilación

P: ¿Cuánto tiempo deben durar las pruebas de inmersión en aplicaciones de tapones de ventilación para exteriores?

A: La duración de las pruebas de inmersión debe ser de 168-1000 horas, dependiendo de la criticidad de la aplicación y de la vida útil prevista. Las aplicaciones estándar en exteriores suelen requerir entre 168 y 500 horas, mientras que las aplicaciones críticas pueden necesitar más de 1.000 horas con evaluaciones periódicas para simular años de servicio.

P: ¿Pueden los tapones de ventilación con clasificación IP67 soportar una inmersión continua?

A: Los tapones de ventilación IP67 están diseñados para inmersiones temporales de hasta 1 metro durante 30 minutos, no para inmersiones continuas. Para aplicaciones de inmersión continua, elija tapones de ventilación con clasificación IP68 con valores de profundidad y duración especificados por el fabricante que se ajusten a sus requisitos.

P: ¿Con qué productos químicos debo realizar pruebas para aplicaciones de tapones de ventilación marinos?

A: Utilice agua de mar artificial (ASTM D1141) o agua de mar natural para aplicaciones marinas. Incluir exposición a los rayos UV y ciclos de temperatura de -20°C a +70°C para simular condiciones marinas realistas. La duración de la prueba debe ser de un mínimo de 500 horas para aplicaciones marinas.

P: ¿Cómo sé si mi tapón de ventilación no ha superado la prueba de inmersión?

A: Los indicadores de fallo incluyen la entrada visible de agua, la pérdida de transpirabilidad >50%, la decoloración o daño de la membrana, el hinchamiento o agrietamiento de la junta y la degradación de la carcasa. Establezca criterios claros de aprobado/desaprobado antes de realizar las pruebas en función de los requisitos de su aplicación y de los niveles de rendimiento aceptables.

P: ¿Debo probar los tapones de ventilación individualmente o como parte de sistemas de armarios completos?

A: Realice pruebas tanto individualmente para validar los componentes como formando parte de sistemas completos para verificar la integración. Las pruebas individuales validan el rendimiento de los componentes, mientras que las pruebas de sistemas revelan interacciones, efectos de dilatación térmica y variables de instalación que afectan al rendimiento en el mundo real.

-

Vea una tabla detallada que explica el sistema de clasificación de protección contra la penetración (IP) y lo que significan los números para la resistencia al polvo y al agua. ↩

-

Conozca la ciencia de las membranas microporosas y cómo permiten el paso de gases mientras bloquean líquidos. ↩

-

Repase las propiedades del caucho EPDM (etileno propileno dieno monómero), un elastómero conocido por su excelente resistencia a la intemperie, al ozono y al vapor. ↩

-

Comprender el concepto de envejecimiento acelerado, un proceso utilizado para estimar la vida útil de un producto sometiéndolo a condiciones de estrés elevadas. ↩