Introducción

¿Está experimentando fallos graduales de estanqueidad, disminución de la clasificación IP o un misterioso aflojamiento de los cables en sus instalaciones con el paso del tiempo? Estos frustrantes problemas suelen deberse a flujo frío1 - un fenómeno poco conocido que hace que las juntas elastoméricas se deformen permanentemente bajo una compresión sostenida, comprometiendo el rendimiento de la estanquidad a largo plazo y la fiabilidad del sistema.

El flujo frío en las juntas de prensaestopas se refiere a la deformación permanente de los materiales elastoméricos sometidos a una compresión sostenida a lo largo del tiempo, lo que provoca una reducción de la presión de sellado, compromete las clasificaciones IP y puede provocar fallos en el sistema. La prevención requiere la selección de compuestos de elastómero adecuados, relaciones de compresión apropiadas y características de diseño que permitan el flujo de material manteniendo la integridad del sellado.

Como Director de Ventas de Bepto Connector, he sido testigo de cómo el flujo frío destruye instalaciones que, de otro modo, estarían bien diseñadas. El trimestre pasado, David, de una importante planta de automoción de Detroit, se puso en contacto con nosotros tras descubrir que 40% de sus prensaestopas habían perdido la integridad del sellado en 18 meses, todo ello debido a la fluencia en frío en sus materiales de sellado originales. Su costosa lección ilustra por qué comprender y prevenir la fluencia en frío es esencial para un rendimiento fiable de los prensaestopas.

Índice

- ¿Qué es la fluencia en frío y por qué se produce en las juntas de prensaestopas?

- ¿Cómo afecta el flujo frío al rendimiento de los prensaestopas a lo largo del tiempo?

- ¿Qué factores aceleran el flujo frío en las juntas elastoméricas?

- ¿Cómo seleccionar los materiales para minimizar los efectos de la corriente en frío?

- ¿Qué características de diseño ayudan a mitigar el flujo de frío en los prensaestopas?

- ¿Cómo se comprueba y controla el flujo de frío en los sistemas instalados?

- Preguntas frecuentes sobre el flujo frío en las juntas de prensaestopas

¿Qué es la fluencia en frío y por qué se produce en las juntas de prensaestopas?

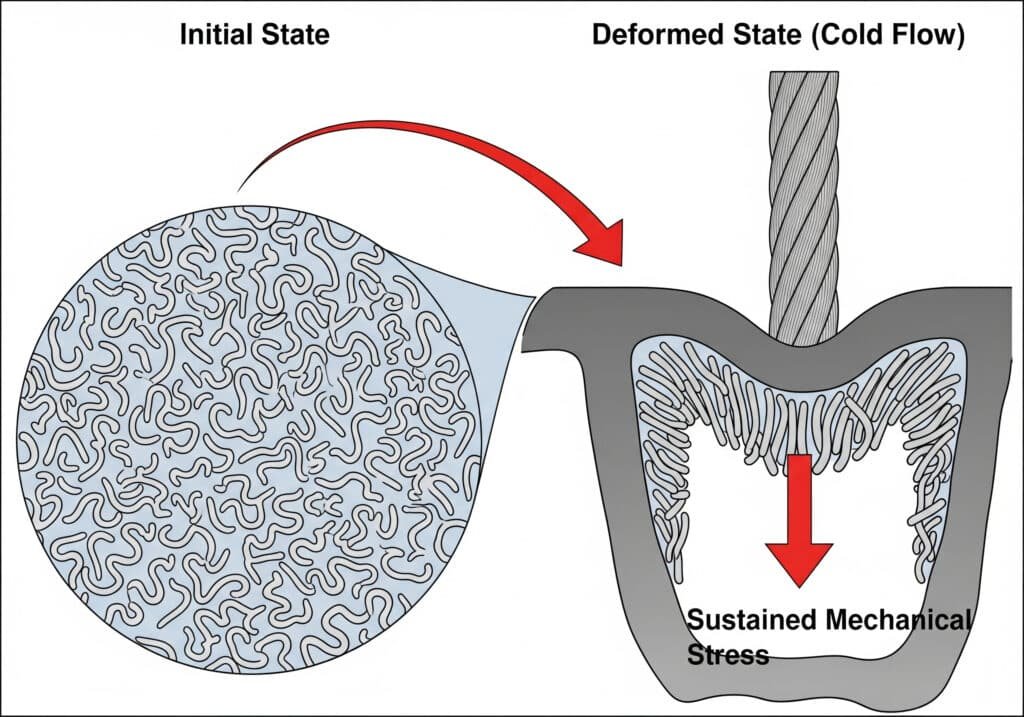

La fluencia en frío es la deformación permanente, dependiente del tiempo, de materiales elastoméricos sometidos a una tensión mecánica sostenida, que se produce incluso a temperatura ambiente debido a la naturaleza viscoelástica2 de las cadenas poliméricas en los compuestos de caucho. Este fenómeno difiere fundamentalmente de la deformación elástica porque el material no puede volver a su forma original tras la eliminación de la tensión.

Comprender la física del flujo en frío

Movimiento molecular en cadena

Las juntas elastoméricas están formadas por largas cadenas de polímeros que pueden deslizarse entre sí bajo una presión sostenida. A diferencia de los metales, que mantienen su estructura bajo carga, las moléculas de caucho se reorganizan gradualmente para aliviar la tensión, lo que provoca cambios de forma permanentes que reducen la eficacia de la estanquidad con el paso del tiempo.

Dependencia tiempo-temperatura

Los caudales en frío aumentan exponencialmente con la temperatura siguiendo Cinética de Arrhenius3. Una junta que podría mantener su integridad durante 20 años a 20°C podría fallar en 2 años a 60°C debido al movimiento molecular acelerado a temperaturas más altas.

Efectos de la concentración de estrés

Las instalaciones de prensaestopas crean patrones de tensión complejos en los elementos de sellado. Los bordes afilados, la compresión desigual o el movimiento de los cables concentran las tensiones en zonas localizadas, acelerando el flujo de frío en estos puntos críticos y creando vías de fallo preferentes.

Por qué son especialmente susceptibles los prensaestopas

Carga de compresión sostenida

A diferencia de las juntas dinámicas que experimentan cargas intermitentes, las juntas de prensaestopas permanecen bajo compresión constante durante años o décadas. Esta carga sostenida proporciona una fuerza motriz continua para el flujo de frío, por lo que la estabilidad a largo plazo del material es fundamental para un rendimiento fiable.

Desafíos de geometría compleja

Los prensaestopas deben sellar alrededor de cables de formas irregulares al tiempo que se adaptan a la expansión térmica, la vibración y el movimiento ocasional del cable. Estas complejidades geométricas crean distribuciones de tensión no uniformes que favorecen el flujo frío localizado y el fallo final del sellado.

Las instalaciones de David en Detroit aprendieron esta lección muy caro. Su fabricante de equipos originales utilizaba juntas de NBR estándar en aplicaciones de alta temperatura sin tener en cuenta las implicaciones del flujo en frío. "Empezamos a ver la entrada de agua después de sólo 12 meses", explicó David. "A los 18 meses, casi la mitad de nuestros prensaestopas presentaban problemas de estanquidad. Las paradas de producción para sustituir las juntas nos costaron más de $200.000".

Cómo distinguir el flujo en frío de otros fallos de las juntas

Flujo frío frente a degradación química

El ataque químico suele provocar hinchazón, grietas o deterioro de la superficie de la junta, mientras que la fluencia en frío crea una deformación suave y permanente sin daños visibles en la superficie. Entender esta distinción ayuda a identificar las causas y a seleccionar las soluciones adecuadas.

Daños por flujo frío frente a ciclos térmicos

Los ciclos térmicos crean grietas de fatiga y comprobaciones superficiales, mientras que la fluencia en frío produce una deformación gradual y uniforme. Ambas pueden producirse simultáneamente, pero requieren diferentes estrategias de mitigación para una prevención eficaz.

Técnicas de identificación visual

La fluencia en frío aparece como un aplanamiento o extrusión permanente del material de la junta, a menudo con superficies lisas y brillantes donde el material ha fluido. Las zonas deformadas no suelen presentar grietas ni degradación de la superficie, lo que distingue la fluencia en frío de otros modos de fallo.

En Bepto, nuestros avanzados compuestos de elastómero incorporan tecnologías de reticulación y sistemas de relleno específicamente diseñados para resistir el flujo en frío, manteniendo al mismo tiempo la flexibilidad y el rendimiento de sellado en amplios intervalos de temperatura.

¿Cómo afecta el flujo frío al rendimiento de los prensaestopas a lo largo del tiempo?

El flujo frío reduce progresivamente la presión de sellado, compromete la clasificación IP, permite el movimiento de los cables y puede provocar el fallo completo del sellado, creando riesgos para la seguridad y costosos tiempos de inactividad del sistema. Comprender estas repercusiones ayuda a los ingenieros a reconocer las señales de alerta temprana y a aplicar medidas preventivas.

Pérdida progresiva de presión de sellado

Instalación inicial frente a rendimiento a largo plazo

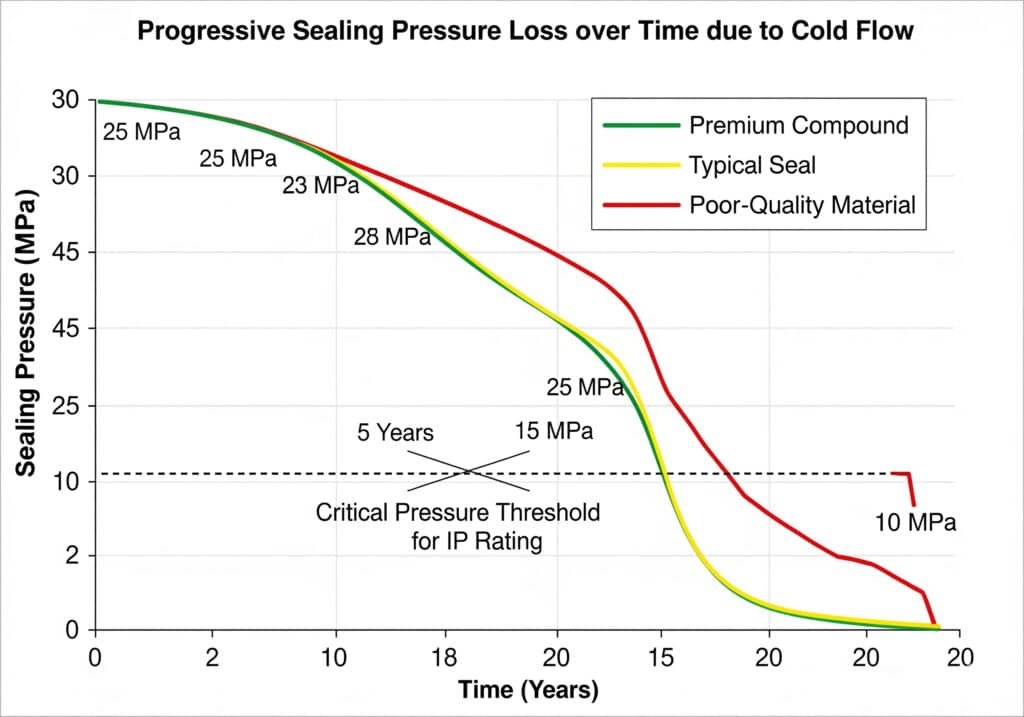

Los prensaestopas recién instalados suelen superar con creces la presión de sellado requerida. Sin embargo, el flujo en frío reduce gradualmente esta presión con el tiempo, cayendo finalmente por debajo de los umbrales mínimos necesarios para una protección medioambiental fiable.

Curvas de caída de presión

Las juntas elastoméricas típicas pierden entre 15 y 25% de la presión de sellado inicial durante el primer año debido a la relajación de tensiones y al flujo en frío. Los compuestos de primera calidad pueden limitar esta pérdida a 5-10%, mientras que los materiales de baja calidad pueden perder 50% o más, lo que provoca un fallo rápido.

Umbrales críticos de presión

La mayoría de las clasificaciones IP requieren presiones de contacto mínimas de entre 0,5 y 2,0 MPa, dependiendo de la gravedad de la aplicación. Una vez que el flujo frío reduce la presión por debajo de estos umbrales, la protección ambiental deja de ser fiable, especialmente en condiciones dinámicas como ciclos térmicos o vibraciones.

Patrones de degradación de la clasificación IP

Progresión escalonada del fracaso

El flujo frío suele provocar una degradación gradual de la clasificación IP en lugar de un fallo repentino. Un prensaestopas instalado con clasificación IP67 podría degradarse a IP65 al cabo de dos años, y luego a IP54 al cabo de cinco años, antes de que se produzca un fallo completo.

Factor medioambiental Aceleración

Los entornos hostiles aceleran la pérdida de la clasificación IP a través del flujo en frío. Las altas temperaturas, la exposición a productos químicos y la radiación UV aumentan las tasas de flujo en frío, provocando una degradación más rápida de lo que podrían predecir las pruebas de envejecimiento en laboratorio.

Movimiento de cables y problemas mecánicos

Reducción de la fuerza de retención del cable

A medida que las juntas se deforman debido al flujo frío, la fuerza de retención de los cables disminuye, lo que permite que los cables se muevan dentro de los prensaestopas. Este movimiento puede dañar las cubiertas de los cables, crear concentraciones de tensión adicionales y acelerar aún más la degradación de las juntas.

Amplificación de vibraciones

La retención floja de los cables debido al flujo frío permite una mayor transmisión de vibraciones, lo que puede dañar equipos sensibles o provocar fallos por fatiga en los conductores de los cables. Este efecto secundario suele causar daños más costosos que el fallo de sellado original.

Hassan, que dirige unas instalaciones petroquímicas en Kuwait, experimentó de primera mano estos efectos en cascada. "Al principio observamos pequeñas filtraciones de agua durante los lavados", explica. "En seis meses, el movimiento de los cables había dañado varios circuitos de control, provocando una parada del proceso que nos costó $150.000 en pérdidas de producción".

Impacto a largo plazo en la fiabilidad del sistema

Incremento de los costes de mantenimiento

Los fallos relacionados con el flujo de frío suelen producirse gradualmente en instalaciones enteras, lo que genera oleadas de requisitos de mantenimiento que sobrecargan los recursos y los presupuestos. Las instalaciones pueden tener que sustituir cientos de prensaestopas en periodos cortos de tiempo cuando el flujo de frío alcanza niveles críticos.

Riesgos para la seguridad y el cumplimiento de la normativa

Una estanquidad comprometida por el flujo frío puede crear riesgos de seguridad en instalaciones en zonas peligrosas o incumplir los requisitos normativos de protección medioambiental. Estos riesgos suelen conllevar sanciones que superan con creces el coste de una correcta selección inicial de la junta.

Retos de la supervisión del rendimiento

A diferencia de los fallos repentinos que provocan una atención inmediata, la degradación de la fluencia en frío se produce gradualmente y puede pasar desapercibida hasta que se producen daños importantes. Los programas de inspección periódica resultan esenciales para la detección precoz y el mantenimiento preventivo.

Análisis del impacto económico

Costes directos de sustitución

La sustitución de las juntas suele costar entre 3 y 5 veces más que la instalación inicial debido a los requisitos de mano de obra, el tiempo de inactividad del sistema y las posibles necesidades de sustitución de cables. Las juntas de primera calidad que resisten el flujo de frío suelen amortizarse gracias a la reducción de los requisitos de mantenimiento.

Costes indirectos

El tiempo de inactividad del sistema, los equipos dañados y los incidentes de seguridad provocados por fallos de la corriente de frío pueden costar entre 10 y 100 veces más que el coste original de la junta. Estos costes indirectos hacen que la prevención del flujo frío sea una consideración económica crítica para la gestión a largo plazo de las instalaciones.

En Bepto, nuestras pruebas de envejecimiento acelerado simulan más de 10 años de vida útil para validar la resistencia al flujo en frío. Nuestros compuestos de elastómero de primera calidad mantienen más de 80% de presión de sellado inicial tras una exposición equivalente de 10 años, lo que garantiza un rendimiento fiable a largo plazo.

¿Qué factores aceleran el flujo frío en las juntas elastoméricas?

La temperatura, la tensión de compresión, la composición del material y la exposición ambiental influyen significativamente en las velocidades de flujo en frío, siendo la temperatura el factor más crítico debido a su efecto exponencial sobre la movilidad molecular. Comprender estos factores permite mejorar la selección de materiales y el diseño de las aplicaciones.

Efectos de la temperatura en el flujo de frío

Relación de Arrhenius

Los caudales en frío siguen la cinética de Arrhenius, duplicándose aproximadamente cada 10 °C de aumento de temperatura. Esta relación exponencial significa que las juntas que funcionan a 80 °C experimentan velocidades de flujo en frío 16 veces más rápidas que las juntas idénticas a 40 °C.

Umbrales críticos de temperatura

La mayoría de los elastómeros muestran una resistencia aceptable a la fluencia en frío por debajo de su temperatura de transición vítrea, pero experimentan una rápida degradación por encima de determinados umbrales:

- NBR (nitrilo): Aceptable por debajo de 80°C, degradación rápida por encima de 100°C

- EPDM: Buen rendimiento hasta 120°C, degradación por encima de 140°C

- FKM (Viton): Excelente resistencia hasta 200°C, degradación por encima de 230°C

Amplificación por termociclado

Los ciclos repetidos de calentamiento y enfriamiento aceleran la fluencia en frío al crear concentraciones de tensión y favorecer la reorganización de las cadenas moleculares. Las aplicaciones con variaciones frecuentes de temperatura requieren una consideración especial en cuanto a la resistencia a la fluencia en frío.

Influencia del esfuerzo de compresión

Relaciones tensión-deformación

Las tensiones de compresión más elevadas proporcionan una mayor fuerza motriz para el flujo en frío, pero la relación no es lineal. Duplicar la tensión de compresión suele aumentar el caudal de frío entre 3 y 4 veces, por lo que un diseño de compresión adecuado es fundamental para el rendimiento a largo plazo.

Relaciones de compresión óptimas

La mayoría de las juntas de prensaestopas funcionan mejor con relaciones de compresión de 15-25%. Una compresión más baja puede no proporcionar una presión de sellado adecuada, mientras que una compresión más alta acelera el flujo en frío sin beneficios de sellado proporcionales.

Estrés Concentración Evitación

Los bordes afilados, la rugosidad de la superficie y las discontinuidades geométricas crean concentraciones de tensión que aceleran drásticamente el flujo frío local. Un diseño adecuado del prensaestopas incorpora transiciones suaves y acabados superficiales apropiados para minimizar estos efectos.

Factores de composición del material

Estructura de la columna vertebral del polímero

Las diferentes estructuras poliméricas presentan una resistencia variable al flujo en frío:

- Polímeros saturados (EPDM, FKM) suelen ser más resistentes que los no saturados.

- Compuestos muy reticulados resisten mejor el flujo que los materiales ligeramente reticulados

- Regiones cristalinas en los polímeros proporcionan resistencia al movimiento de la cadena molecular

Efectos del sistema de relleno

Los rellenos de refuerzo, como el negro de humo o la sílice, pueden mejorar significativamente la resistencia al flujo en frío al restringir el movimiento de la cadena polimérica. Sin embargo, una carga excesiva de relleno puede comprometer la flexibilidad y el rendimiento del sellado.

Consideraciones sobre plastificantes

Los plastificantes mejoran la flexibilidad a baja temperatura, pero a menudo reducen la resistencia al flujo en frío al aumentar la movilidad molecular. Equilibrar estos requisitos contrapuestos requiere una formulación cuidadosa de los compuestos.

Factores ambientales de aceleración

Impacto de la exposición química

Los productos químicos agresivos pueden acelerar el flujo de frío:

- Hinchado de redes de polímeros y reducción de la densidad de reticulación

- Extracción de estabilizadores que normalmente resisten el movimiento de la cadena molecular

- Creación de tensión química que se suma a los efectos de la carga mecánica

Exposición a los rayos UV y al ozono

La radiación ultravioleta y la exposición al ozono degradan las cadenas poliméricas, reduciendo el peso molecular y acelerando el flujo en frío. Las instalaciones en exteriores requieren compuestos estabilizados frente a los rayos UV o carcasas protectoras para evitar una degradación acelerada.

Humedad y absorción de agua

Algunos elastómeros absorben agua, que puede actuar como plastificante y acelerar la fluencia en frío. Las reacciones de hidrólisis también pueden degradar las cadenas poliméricas, reduciendo aún más la resistencia a la fluencia en frío con el tiempo.

La experiencia de David en Detroit ilustraba múltiples factores de aceleración. "El entorno de nuestra planta combinaba las altas temperaturas de los hornos cercanos, la exposición al fluido hidráulico y la vibración constante", explicó. "La combinación aceleró el flujo frío mucho más allá de lo que habría causado cualquier factor por separado".

Efectos sinérgicos

Aceleración multifactorial

Cuando se producen simultáneamente varios factores de aceleración, sus efectos suelen multiplicarse en lugar de simplemente sumarse. Una junta expuesta tanto a altas temperaturas como a productos químicos agresivos puede fallar 10 veces más rápido de lo previsto a partir de los efectos de los factores individuales.

Interacciones de umbral

Algunos factores crean efectos de umbral en los que pequeños aumentos llevan a los sistemas más allá de los límites críticos. Por ejemplo, una junta que funcione adecuadamente a 75 °C puede fallar rápidamente a 80 °C al cruzar un umbral crítico de movilidad molecular.

En Bepto, nuestros exhaustivos programas de ensayos evalúan la resistencia al flujo en frío bajo tensiones ambientales combinadas que simulan las condiciones de funcionamiento del mundo real, garantizando que nuestras juntas funcionen de forma fiable durante toda su vida útil prevista.

¿Cómo seleccionar los materiales para minimizar los efectos de la corriente en frío?

La selección de elastómeros con una alta densidad de reticulación, estructuras dorsales de polímero adecuadas y sistemas de relleno optimizados reduce significativamente el flujo en frío a la vez que mantiene las propiedades de sellado necesarias. La selección del material requiere equilibrar la resistencia a la fluencia en frío con otros requisitos de rendimiento, como el rango de temperatura, la compatibilidad química y el coste.

Comparación de tipos de elastómeros para la resistencia al flujo en frío

Fluorocarbono (FKM/Viton) - Rendimiento superior

Los elastómeros FKM ofrecen una excepcional resistencia a la fluencia en frío gracias a su columna vertebral de carbono-flúor altamente estable y a sus excelentes características de reticulación. Estos materiales mantienen la integridad de la estanquidad durante décadas en aplicaciones exigentes, lo que justifica su elevado coste gracias a una fiabilidad superior.

Características de rendimiento:

- Excelente resistencia a la fluencia en frío hasta 200°C

- Excelente compatibilidad química

- Estabilidad a largo plazo en entornos difíciles

- Mayor coste inicial pero menor gasto durante el ciclo de vida

Etileno propileno dieno (EPDM) - Rendimiento equilibrado

El EPDM proporciona una buena resistencia al flujo en frío con una amplia capacidad de temperatura y una excelente resistencia al ozono. Este versátil elastómero ofrece un equilibrio óptimo entre rendimiento y coste para muchas aplicaciones de prensaestopas.

Ventajas clave:

- Buena resistencia a la fluencia en frío hasta 120°C

- Excelente resistencia a la intemperie y al ozono

- Coste moderado con buenas prestaciones

- Amplia disponibilidad de compuestos para requisitos específicos

Nitrilo (NBR) - Rendimiento estándar

Los elastómeros de NBR ofrecen una resistencia adecuada al flujo en frío para aplicaciones de temperatura moderada con una excelente resistencia al aceite. Aunque no es adecuado para el servicio a altas temperaturas, el NBR ofrece soluciones rentables para entornos industriales estándar.

Directrices para la presentación de solicitudes:

- Resistencia aceptable al flujo en frío por debajo de 80°C

- Excelente resistencia al aceite y al combustible

- La opción más económica para aplicaciones adecuadas

- Amplia disponibilidad y cadenas de suministro establecidas

Formulaciones compuestas avanzadas

Sistemas de alta densidad de reticulación

Los compuestos de elastómeros modernos consiguen una resistencia superior al flujo en frío mediante sistemas de reticulación optimizados que crean redes de polímeros más estables. Los compuestos curados con peróxido suelen superar a los sistemas curados con azufre en aplicaciones de estabilidad a largo plazo.

Optimización del relleno de refuerzo

El uso estratégico de cargas de refuerzo, como la sílice precipitada o el negro de humo, mejora la resistencia al flujo en frío al restringir el movimiento de la cadena polimérica. Sin embargo, la carga de relleno debe optimizarse para mantener la flexibilidad y el rendimiento del sellado.

Selección del paquete estabilizador

Los antioxidantes, antiozonantes y estabilizadores térmicos protegen las cadenas poliméricas de la degradación que aceleraría el flujo en frío. Los paquetes de estabilizantes premium prolongan significativamente la vida útil en entornos exigentes.

Las instalaciones de Hassan en Kuwait utilizan ahora nuestros compuestos FKM de primera calidad para aplicaciones críticas. "El coste inicial fue 40% superior al de los materiales estándar", informó, "pero hemos tenido cero fallos de flujo en frío en tres años de funcionamiento. La mejora de la fiabilidad justifica fácilmente la inversión".

Ensayos y validación de materiales

Protocolos de envejecimiento acelerado

La selección adecuada del material requiere pruebas de envejecimiento acelerado que simulen las condiciones de servicio a largo plazo. Las pruebas estándar como la ASTM D573 proporcionan datos de referencia, pero las pruebas específicas para cada aplicación predicen mejor el rendimiento en el mundo real.

Pruebas de compresión

Ensayo de compresión ASTM D3954 mide la deformación permanente tras una compresión sostenida, proporcionando una indicación directa de la resistencia a la fluencia en frío. Los materiales que presentan una deformación por compresión inferior a 25% tras 70 horas a la temperatura de aplicación suelen ofrecer un rendimiento aceptable a largo plazo.

Análisis de la relajación del estrés

Las pruebas de relajación de tensiones miden cómo disminuye la fuerza de sellado con el tiempo bajo una compresión constante. Esta prueba se correlaciona directamente con el rendimiento sobre el terreno y ayuda a predecir las necesidades de mantenimiento.

Criterios de selección específicos de la aplicación

Sistema de clasificación de temperaturas

| Temperatura | Material recomendado | Vida útil prevista | Coste relativo |

|---|---|---|---|

| -20°C a +80°C | NBR de alta calidad | 5-7 años | 1.0x |

| -30°C a +120°C | EPDM | 7-10 años | 1.3x |

| -20°C a +150°C | FKM (estándar) | 10-15 años | 2.5x |

| -40°C a +200°C | FKM (Premium) | 15-20 años | 4.0x |

Compatibilidad química

La resistencia a la fluencia en frío debe equilibrarse con los requisitos de compatibilidad química. Algunos productos químicos que no atacan directamente a los elastómeros pueden acelerar la fluencia en frío actuando como plastificantes o afectando a la estabilidad de los enlaces cruzados.

Marco del análisis coste-beneficio

La selección de materiales debe tener en cuenta los costes totales del ciclo de vida, incluidos:

- Costes iniciales de material e instalación

- Vida útil prevista y frecuencia de sustitución

- Costes de inactividad por mantenimiento y sustitución

- Costes de riesgo por posibles fallos

Garantía de calidad en la selección de materiales

Requisitos de cualificación de los proveedores

Un rendimiento fiable de la corriente en frío requiere una calidad constante de los materiales por parte de proveedores cualificados. Los principales criterios de cualificación son:

- Sistemas de gestión de la calidad ISO9001

- Amplia capacidad de ensayo de materiales

- Sistemas de trazabilidad de materias primas y compuestos

- Asistencia técnica para requisitos específicos de la aplicación

Verificación del material entrante

Las aplicaciones críticas se benefician de los ensayos de entrada de material para verificar las propiedades de resistencia a la fluencia en frío. Las pruebas sencillas de compresión pueden identificar variaciones en el material que podrían comprometer el rendimiento a largo plazo.

En Bepto, nuestro proceso de selección de materiales incluye pruebas exhaustivas en condiciones de servicio simuladas, garantizando que nuestros compuestos recomendados ofrezcan una resistencia fiable al flujo en frío durante toda su vida útil prevista.

¿Qué características de diseño ayudan a mitigar el flujo de frío en los prensaestopas?

La mitigación eficaz del flujo en frío requiere diseños de prensaestopas que distribuyan la tensión uniformemente, acomoden el flujo de material sin perder la integridad del sellado e incorporen características que mantengan la compresión a lo largo del tiempo. El diseño inteligente puede prolongar considerablemente la vida útil de la junta incluso con materiales elastómeros estándar.

Optimización de la distribución de tensiones

Zonas de compresión graduada

Los diseños avanzados de prensaestopas incorporan múltiples zonas de compresión con distintos niveles de tensión. El contacto inicial se produce con una tensión menor para evitar daños, mientras que la compresión final alcanza la presión de sellado necesaria sin una tensión excesiva que acelere el flujo en frío.

Consideraciones sobre la geometría de la superficie

Las superficies lisas y redondeadas distribuyen la tensión de forma más uniforme que los bordes o esquinas afilados. El acabado adecuado de la superficie (normalmente 32-63 μin Ra) proporciona un sellado óptimo sin crear concentraciones de tensión que promuevan el flujo de frío localizado.

Hardware de distribución de carga

Las placas o arandelas de compresión distribuyen las fuerzas de carga uniformemente por las superficies de estanquidad, evitando la carga puntual que crea concentraciones de tensiones. Estos componentes deben dimensionarse adecuadamente para evitar la creación de nuevos puntos de concentración de tensiones.

Características de diseño del alojamiento

Canales de flujo controlado

Algunos diseños avanzados incorporan canales de flujo controlado que permiten un movimiento limitado del material de sellado sin comprometer la integridad del sellado. Estos canales redirigen el flujo lejos de las superficies de sellado críticas al tiempo que mantienen la protección medioambiental.

Sistemas de compresión progresiva

La compresión multietapa permite que las juntas se adapten al flujo en frío proporcionando una capacidad de compresión adicional a medida que los materiales se deforman con el tiempo. Los sistemas con resorte pueden mantener automáticamente la presión de sellado a pesar del flujo de material.

Elementos de sellado de seguridad

Los sistemas de estanquidad redundantes proporcionan una protección continua incluso si las juntas primarias experimentan un flujo frío significativo. Las juntas secundarias se activan a medida que las juntas primarias se deforman, lo que garantiza el mantenimiento de la protección ambiental durante toda la vida útil.

Estrategias de contención de materiales

Diseño antiextrusión

Los anillos de apoyo o los elementos de contención evitan la extrusión de la junta en condiciones de alta presión o temperatura. Estos elementos deben diseñarse cuidadosamente para evitar la creación de concentraciones de tensiones adicionales y, al mismo tiempo, proporcionar una contención eficaz.

Compensación de volumen

Las cámaras estancas o los volúmenes de expansión acomodan el material desplazado por el flujo en frío sin crear una acumulación excesiva de presión. El cálculo correcto del volumen garantiza un alojamiento adecuado sin comprometer el rendimiento de la estanquidad.

Las instalaciones de David en Detroit utilizan ahora nuestros avanzados diseños de prensaestopas con sistemas de compresión progresiva. "Los nuevos prensaestopas se ajustan automáticamente a medida que las juntas experimentan flujo frío", explicó. "Hemos ampliado nuestros intervalos de mantenimiento de 18 meses a 5 años con estos diseños mejorados".

Características de instalación y ajuste

Sistemas de control de par

Un par de apriete de instalación adecuado es fundamental para un rendimiento óptimo del flujo en frío. Las funciones de indicación o limitación del par de apriete incorporadas ayudan a garantizar una compresión de instalación correcta sin sobrecargar los materiales de la junta.

Capacidad de ajuste sobre el terreno

Algunas aplicaciones se benefician de una compresión ajustable sobre el terreno que permite al personal de mantenimiento compensar el flujo frío sin necesidad de sustituir completamente el prensaestopas. Estos sistemas deben diseñarse para evitar una compresión excesiva que podría dañar las juntas.

Sistemas de indicación visual

Los indicadores de compresión o marcas testigo ayudan a los instaladores a lograr una compresión adecuada y permiten al personal de mantenimiento controlar la progresión del flujo frío a lo largo del tiempo. La detección temprana permite el mantenimiento preventivo antes de que se produzca el fallo de la junta.

Tecnologías avanzadas de diseño

Optimización del análisis por elementos finitos

Los modernos diseños de prensaestopas utilizan el modelado por elementos finitos para optimizar las distribuciones de tensiones y predecir el comportamiento del flujo en frío en distintas condiciones de funcionamiento. Este análisis identifica posibles áreas problemáticas antes de la fabricación, lo que mejora la fiabilidad.

Sistemas de juntas compuestas

La combinación de diferentes materiales elastómeros en conjuntos de juntas individuales puede optimizar el rendimiento para aplicaciones específicas. Los materiales más duros resisten el flujo en frío, mientras que los más blandos proporcionan conformabilidad de sellado.

Integración de la supervisión inteligente

Los prensaestopas avanzados pueden incorporar sensores que controlan la presión de sellado o detectan los primeros signos de degradación de la junta. Estos sistemas permiten un mantenimiento predictivo y evitan fallos inesperados.

Validación del diseño y pruebas

Pruebas de vida acelerada

Una validación adecuada del diseño requiere pruebas aceleradas en condiciones que simulen años de servicio en plazos reducidos. Los protocolos de ensayo deben tener en cuenta los efectos del flujo frío y validar las características del diseño en condiciones de estrés realistas.

Correlación del rendimiento sobre el terreno

Los resultados de las pruebas de laboratorio deben correlacionarse con el rendimiento sobre el terreno para validar la eficacia del diseño. Los estudios de campo a largo plazo proporcionan información esencial para la optimización del diseño y la selección de materiales.

Las instalaciones de Hassan en Kuwait participaron en nuestro programa de validación sobre el terreno de diseños avanzados de prensaestopas. "El estudio, que duró tres años, confirmó que las características de distribución de tensiones redujeron el flujo de frío en 60% en comparación con los diseños convencionales", informó. "Estos datos convencieron a nuestra dirección para estandarizar sus prensaestopas avanzados en toda la instalación".

En Bepto, nuestro equipo de diseño combina décadas de experiencia sobre el terreno con avanzadas capacidades de modelado para crear diseños de prensaestopas que mitiguen eficazmente el flujo frío manteniendo la rentabilidad y la eficiencia de fabricación.

¿Cómo se comprueba y controla el flujo de frío en los sistemas instalados?

La supervisión eficaz del flujo en frío requiere procedimientos de inspección sistemáticos, herramientas de medición adecuadas y estrategias de mantenimiento predictivo que identifiquen la degradación antes de que se produzca el fallo. La detección precoz permite un mantenimiento preventivo rentable y evita costosas reparaciones de emergencia.

Técnicas de inspección visual

Protocolos de inspección sistemática

Las inspecciones visuales periódicas pueden identificar los primeros signos de flujo frío antes de que se produzca el fallo completo de la junta. La frecuencia de las inspecciones debe basarse en la gravedad de la aplicación: los sistemas críticos requieren comprobaciones mensuales y las aplicaciones estándar, inspecciones trimestrales.

Indicadores visuales clave

- Extrusión de juntas: Material exprimido de las zonas de compresión

- Deformación de la superficie: Aplanamiento permanente o cambios de forma

- Formación de brechas: Espacios visibles entre la junta y las superficies de contacto

- Cable flojo: Reducción de la retención del cable que indica relajación de la junta

Documentación y tendencias

La documentación fotográfica del estado de las juntas permite realizar análisis de tendencias que predicen el momento de los fallos. Los registros digitales facilitan la planificación del mantenimiento y ayudan a identificar tipos de prensaestopas o ubicaciones de instalación problemáticos.

Métodos cuantitativos de medición

Pruebas de fuerza de compresión

Los medidores de fuerza portátiles pueden medir la compresión de sellado real en los prensaestopas instalados, comparando los valores actuales con las especificaciones de instalación. Las reducciones significativas indican una progresión del flujo frío que requiere atención.

Análisis dimensional

Las mediciones de precisión de las dimensiones de las juntas pueden cuantificar la deformación del flujo en frío a lo largo del tiempo. Los calibres o micrómetros ofrecen precisión suficiente para la mayoría de las aplicaciones, mientras que las máquinas de medición por coordenadas ofrecen mayor precisión para los sistemas críticos.

Procedimientos de prueba de fugas

Las pruebas de presión periódicas o la detección de gas trazador pueden identificar un sellado comprometido antes de que se produzcan daños visibles. Estas pruebas deben realizarse en condiciones que simulen la exposición ambiental más desfavorable.

Estrategias de mantenimiento predictivo

Supervisión basada en el estado

El establecimiento de mediciones de referencia en la instalación permite un mantenimiento basado en el estado que sustituye las juntas en función de la degradación real en lugar de intervalos de tiempo arbitrarios. Este enfoque optimiza los costes de mantenimiento al tiempo que previene los fallos.

Métodos de análisis estadístico

El seguimiento de la progresión del flujo frío en varios prensaestopas permite realizar análisis estadísticos que predicen las probabilidades de fallo y optimizan la programación de las sustituciones. Análisis de Weibull5 proporciona información especialmente útil para la planificación del mantenimiento.

Priorización basada en el riesgo

No todos los prensaestopas requieren una intensidad de supervisión idéntica. Los enfoques basados en el riesgo centran la supervisión intensiva en los sistemas críticos, mientras que utilizan inspecciones menos frecuentes para las aplicaciones no críticas.

Las instalaciones de David en Detroit aplicaron nuestro programa de supervisión recomendado tras sus problemas de flujo frío. "El enfoque sistemático identificó los prensaestopas que se acercaban al fallo entre 6 y 12 meses antes de que se produjeran los problemas reales", informó. "Esta advertencia anticipada eliminó las reparaciones de emergencia y redujo nuestros costes de mantenimiento en 40%".

Integración de la vigilancia medioambiental

Registro de temperatura

La supervisión continua de la temperatura ayuda a correlacionar la progresión del flujo frío con la exposición térmica, lo que permite predecir mejor la vida útil de la junta y optimizar los intervalos de sustitución.

Evaluación de la exposición química

La supervisión de los niveles de exposición química ayuda a identificar condiciones aceleradas de flujo en frío y a ajustar los programas de mantenimiento en consecuencia. Los equipos portátiles de detección química pueden cuantificar la exposición en tiempo real.

Análisis de vibraciones

Una vibración excesiva puede acelerar el flujo en frío por efectos de la carga dinámica. La supervisión de las vibraciones ayuda a identificar las instalaciones problemáticas que requieren inspecciones más frecuentes o materiales de sellado mejorados.

Tecnologías avanzadas de supervisión

Transductores de presión

Los sensores de presión instalados permanentemente pueden supervisar continuamente la presión de sellado en aplicaciones críticas, proporcionando una indicación en tiempo real de la progresión del flujo frío y permitiendo una respuesta inmediata a la degradación.

Pruebas ultrasónicas

Los medidores de espesor por ultrasonidos pueden detectar vacíos internos o delaminación en juntas que pueden no ser visibles externamente. Esta tecnología permite advertir con antelación de la aparición de problemas antes de que se produzca un fallo total.

Imágenes térmicas

Las cámaras de infrarrojos pueden identificar variaciones de temperatura que indiquen un sellado comprometido o problemas de desarrollo. Los puntos calientes pueden indicar un aumento de la fricción debido a juntas sueltas o problemas eléctricos.

Gestión y análisis de datos

Sistemas de grabación digital

Los registros electrónicos de mantenimiento permiten un análisis sofisticado de los patrones de flujo de frío y ayudan a identificar problemas sistémicos que afectan a múltiples instalaciones. Los sistemas basados en la nube facilitan el intercambio y el análisis de datos entre varias instalaciones.

Análisis predictivo

Los algoritmos de aprendizaje automático pueden analizar datos históricos para predecir la progresión del flujo de frío y optimizar la programación del mantenimiento. Estos sistemas mejoran la precisión a medida que se dispone de más datos.

Evaluación comparativa de resultados

La comparación del rendimiento del flujo en frío entre diferentes tipos de prensaestopas, materiales y aplicaciones ayuda a identificar las mejores prácticas y orienta las futuras decisiones de especificación.

Las instalaciones de Hassan en Kuwait utilizan nuestro enfoque de control integrado, que combina inspección visual, mediciones cuantitativas y control medioambiental. "El programa integral identificó tendencias de flujo en frío 18 meses antes de que se produjeran fallos", explicó. "Este sistema de alerta temprana ha eliminado el tiempo de inactividad no planificado y ha reducido significativamente nuestros costes de mantenimiento".

En Bepto, proporcionamos una completa guía de supervisión y herramientas de apoyo que ayudan a los clientes a implantar programas eficaces de detección y prevención de la corriente en frío adaptados a sus aplicaciones y condiciones de funcionamiento específicas.

Conclusión

El flujo frío en las juntas de los prensaestopas representa un factor crítico, pero a menudo ignorado, que puede comprometer la fiabilidad, la seguridad y el rendimiento a largo plazo del sistema. Comprender la física del flujo en frío, reconocer los factores de aceleración y aplicar estrategias de mitigación adecuadas es esencial para lograr instalaciones fiables de prensaestopas.

El éxito requiere un enfoque sistemático que combine una selección adecuada de materiales, un diseño optimizado de los prensaestopas y programas de supervisión proactivos. Aunque los materiales de primera calidad y los diseños avanzados requieren una mayor inversión inicial, ofrecen un valor superior a largo plazo gracias a la reducción de los costes de mantenimiento, la mejora de la fiabilidad y la prevención de fallos costosos.

En Bepto Connector, nuestro enfoque integral de la prevención del flujo en frío combina compuestos de elastómero avanzados, diseños de prensaestopas optimizados y estrategias de supervisión probadas. Nuestras certificaciones ISO9001 y TUV garantizan una calidad constante, mientras que nuestra amplia experiencia de campo valida el rendimiento en las aplicaciones más exigentes.

Recuerde: la prevención de la corriente fría es una inversión en la fiabilidad del sistema a largo plazo. Elija materiales y diseños resistentes a la fluencia en frío, aplique procedimientos de instalación adecuados y mantenga programas de supervisión proactivos. Este enfoque integral garantiza que sus instalaciones de prensaestopas ofrezcan décadas de servicio fiable sin concesiones.

Preguntas frecuentes sobre el flujo frío en las juntas de prensaestopas

P: ¿Cómo puedo saber si mis juntas de prensaestopas sufren flujo frío?

A: Busque deformaciones permanentes de la junta, extrusión de material alrededor de las zonas de compresión, retención floja del cable o disminución del rendimiento de la clasificación IP con el paso del tiempo. A diferencia de otros fallos de las juntas, el flujo en frío crea una deformación suave y permanente sin grietas ni daños en la superficie.

P: ¿Cuál es la diferencia entre el flujo en frío y la compresión normal de la junta?

A: La compresión normal es elástica y recuperable al retirar la carga, mientras que la fluencia en frío es una deformación permanente que no se recupera. La fluencia en frío se produce gradualmente a lo largo de meses o años bajo una compresión sostenida, a diferencia de la compresión elástica inmediata durante la instalación.

P: ¿Puedo evitar el flujo frío utilizando menos compresión durante la instalación?

A: La reducción de la compresión puede ralentizar el flujo en frío, pero comprometerá el rendimiento inicial de estanquidad y los grados de protección IP. La solución es seleccionar materiales con mejor resistencia al flujo en frío en lugar de reducir los niveles de compresión necesarios.

P: ¿En qué medida afecta la temperatura al caudal en frío de las juntas de prensaestopas?

A: La temperatura tiene un efecto exponencial: los caudales en frío se duplican aproximadamente por cada 10 °C de aumento. Una junta que dura 10 años a 40 °C puede durar sólo 2-3 años a 60 °C, por lo que el control de la temperatura o los materiales de primera calidad son esenciales para las aplicaciones de alta temperatura.

P: ¿Merece la pena pagar más por materiales resistentes a la fluencia en frío?

A: Sí, los materiales de primera calidad suelen costar inicialmente entre 2 y 4 veces más, pero pueden durar entre 3 y 5 veces más, lo que reduce los costes totales del ciclo de vida. La prevención de fallos inesperados, reparaciones de emergencia y tiempos de inactividad del sistema suele justificar la mayor inversión en materiales durante los primeros años.

-

Conozca la ciencia de los materiales de la fluencia en frío (también conocida como fluencia), la tendencia de un material sólido a deformarse permanentemente bajo tensión. ↩

-

Explorar el concepto de viscoelasticidad, la propiedad de los materiales que presentan características tanto viscosas como elásticas cuando se deforman. ↩

-

Comprender la ecuación de Arrhenius, que describe la relación entre la temperatura y la velocidad de los procesos químicos y físicos. ↩

-

Revise la norma oficial ASTM D395, el método de ensayo definitivo para medir las propiedades de deformación por compresión de los materiales de caucho. ↩

-

Descubra los principios del análisis de Weibull, un método estadístico utilizado en ingeniería de fiabilidad para analizar datos de vida útil y predecir fallos. ↩