Introducción

¿Alguna vez se ha preguntado por qué algunos conectores estancos fallan tras sólo unos meses de exposición a la intemperie mientras que otros duran décadas en los duros entornos marinos? El secreto está en elegir el mecanismo de sellado adecuado, una decisión que puede ser decisiva para todo el sistema eléctrico. Las juntas tóricas proporcionan sellado dinámico1 para conexiones desmontables, las juntas ofrecen un sellado estático rentable para instalaciones permanentes, mientras que el encapsulado proporciona la máxima protección mediante una encapsulación completa, cada una de ellas para aplicaciones específicas basadas en las exigencias medioambientales y los requisitos de mantenimiento.

La semana pasada, Marcus, de una empresa de instalación solar de Phoenix, me llamó frustrado. Su equipo había instalado 500 cajas de conexiones de paneles solares con un sellado de juntas básico, confiando en haber elegido la solución correcta. Tras la temporada de monzones de Arizona, 30% de las conexiones habían fallado debido a la entrada de agua, causando daños por valor de $150.000 y amenazando su reputación con un importante cliente de servicios públicos.

Índice

- ¿Cuáles son los tres principales métodos de sellado de los conectores estancos?

- ¿Cómo funcionan las juntas tóricas en los conectores estancos?

- ¿Cuándo debe elegir soluciones de sellado de juntas?

- ¿Por qué el encapsulado es el mejor método de sellado?

- ¿Cómo seleccionar el método de sellado adecuado para su aplicación?

- Preguntas frecuentes sobre el sellado estanco de conectores

¿Cuáles son los tres principales métodos de sellado de los conectores estancos?

Comprender las diferencias fundamentales entre los mecanismos de sellado es crucial para cualquier ingeniero o responsable de compras que se ocupe de conectores estancos. Cada método ofrece ventajas y limitaciones distintas que repercuten directamente en el rendimiento, el coste y los requisitos de mantenimiento.

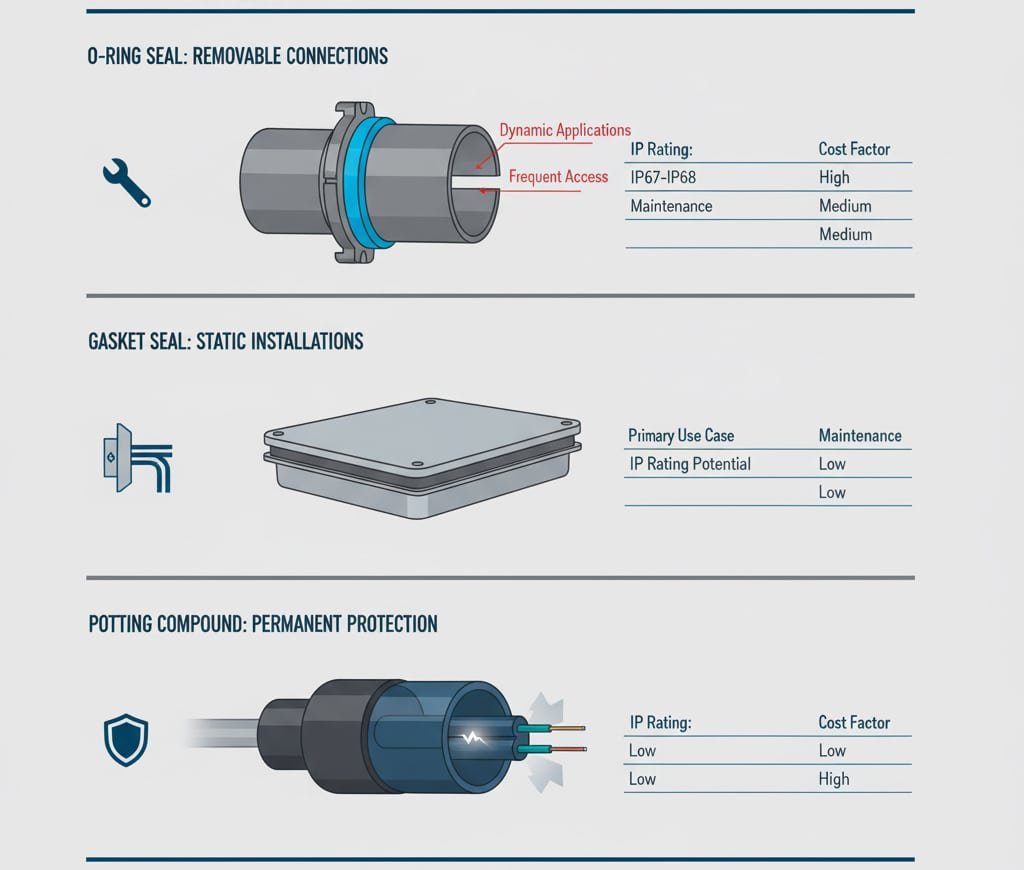

Los tres métodos de sellado principales son las juntas tóricas para aplicaciones dinámicas que requieren un acceso regular, las juntas de estanqueidad para instalaciones estáticas que priorizan la rentabilidad y los compuestos de encapsulado para una protección permanente en entornos extremos.

Comparación de métodos de sellado

| Método de sellado | Caso de uso principal | Clasificación IP Potencial | Nivel de mantenimiento | Factor de coste |

|---|---|---|---|---|

| Junta tórica | Conexiones desmontables | IP67-IP68 | Alta (sustitución periódica) | Medio |

| Junta | Instalaciones estáticas | IP65-IP67 | Bajo (inspección anual) | Bajo |

| Maceta | Protección permanente | IP68-IP69K | Ninguno (precinto permanente) | Alta |

Factores clave del rendimiento

La eficacia de cualquier método de sellado depende de varios factores críticos:

Condiciones medioambientales: Los ciclos de temperatura, la exposición a productos químicos y la radiación UV afectan a la longevidad de las juntas. Las juntas tóricas destacan en temperaturas extremas, pero requieren comprobaciones de compatibilidad de materiales. Las juntas ofrecen una amplia resistencia química, pero pueden degradarse con la exposición a los rayos UV. El encapsulado proporciona una protección completa, pero requiere una cuidadosa selección del material para comprobar la compatibilidad con la dilatación térmica.

Requisitos de solicitud: Las aplicaciones dinámicas que requieren un acceso frecuente favorecen las soluciones de junta tórica, mientras que las instalaciones permanentes se benefician del encapsulado. Las juntas son adecuadas para aplicaciones semipermanentes que requieren un acceso ocasional.

Cumplimiento de la normativa: Los distintos sectores exigen normas de estanquidad específicas. Las aplicaciones marinas suelen requerir soluciones encapsuladas para los sistemas críticos, mientras que las aplicaciones de automoción pueden aceptar el sellado mediante junta tórica para los componentes reparables.

¿Cómo funcionan las juntas tóricas en los conectores estancos?

El sellado mediante junta tórica representa el enfoque más versátil para el diseño de conectores estancos, ya que ofrece una protección fiable a la vez que mantiene la capacidad de servicio, un factor crítico en muchas aplicaciones industriales.

Las juntas tóricas crean barreras impermeables mediante la compresión controlada de anillos elastoméricos dentro de ranuras mecanizadas con precisión, lo que proporciona un sellado fiable a la vez que permite repetidos ciclos de conexión y desconexión.

Mecánica de sellado de juntas tóricas

La ciencia de la estanquidad de las juntas tóricas se basa en la deformación controlada. Cuando se instala correctamente, la junta tórica se comprime 15-25% de su diámetro transversal, creando un contacto íntimo tanto con las paredes de la ranura como con la superficie de contacto. Esta compresión genera la fuerza de sellado al tiempo que mantiene la elasticidad para un uso repetido.

Selección de materiales:

- Nitrilo (NBR): Uso general, -40°C a +100°C, excelente resistencia al aceite

- Vitón (FKM): Alta temperatura, de -20°C a +200°C, resistencia química superior

- EPDM: Resistencia a la intemperie, de -50°C a +150°C, excelente resistencia al ozono

- Silicona: Aplicaciones alimentarias, de -60°C a +200°C, opciones conformes a la FDA

Ejemplo de aplicación real

Recuerdo haber trabajado con Ahmed, director de ingeniería de una planta petroquímica de Kuwait. Su equipo necesitaba conectores estancos para la instrumentación en un entorno químicamente agresivo y de altas temperaturas. Las juntas tóricas estándar de NBR fallaban en cuestión de meses debido a la exposición al sulfuro de hidrógeno.

Cambiamos a juntas tóricas de Viton con diseños de ranura personalizados optimizados para la expansión térmica. ¿El resultado? Tres años de funcionamiento sin un solo fallo de la junta, lo que supuso un ahorro de más de $300.000 en mantenimiento no planificado y pérdidas de producción.

Prácticas recomendadas para la instalación de juntas tóricas

La instalación correcta es fundamental para el éxito de la junta tórica:

- Diseño de ranuras: Siga Normas AS568 o ISO 36012 para las dimensiones de las ranuras

- Acabado superficial: Mantener un acabado superficial de 16-32 RMS en las superficies de sellado.

- Herramientas de instalación: Utilice herramientas de instalación adecuadas para evitar mellas o torsiones.

- Lubricación: Aplique un lubricante compatible para facilitar la instalación y mejorar la estanqueidad

¿Cuándo debe elegir soluciones de sellado de juntas?

El sellado con junta ofrece un enfoque económico para el diseño de conectores estancos, especialmente adecuado para aplicaciones en las que la optimización de costes y la instalación sencilla son prioritarias.

El sellado de juntas proporciona una protección eficaz contra el agua mediante láminas elastoméricas planas o conformadas que se comprimen entre las superficies de contacto, ofreciendo soluciones rentables para aplicaciones estáticas con una exposición medioambiental moderada.

Tipos de juntas y aplicaciones

Juntas planas: Hojas troqueladas sencillas ideales para superficies de sellado grandes y planas. Común en cajas de conexiones y conectores de montaje en panel donde el espacio permite amplias superficies de sellado.

Juntas conformadas: Perfiles moldeados o extruidos que siguen geometrías complejas de conectores. Proporcionan un mejor sellado en espacios reducidos, pero requieren herramientas personalizadas.

Juntas adhesivas: El adhesivo preaplicado elimina los errores de instalación y garantiza una colocación correcta. Popular en operaciones de montaje de gran volumen.

Opciones y selección de materiales

| Material | Temperatura | Principales ventajas | Aplicaciones típicas |

|---|---|---|---|

| Neopreno | -40°C a +100°C | Resistencia a la intemperie, ignífugo | Recintos exteriores |

| Espuma de silicona | -55°C a +200°C | Resistencia a la compresión | Aplicaciones de alta temperatura |

| EPDM | -50°C a +150°C | Resistencia al ozono, longevidad | Automoción, náutica |

| Poliuretano | -30°C a +80°C | Resistencia a la abrasión, flexibilidad | Equipamiento industrial |

Limitaciones del sellado de juntas

Aunque rentable, el sellado de juntas tiene limitaciones inherentes:

Set de compresión3: Con el paso del tiempo, las juntas pierden su capacidad de mantener la fuerza de sellado, especialmente bajo compresión constante y ciclos de temperatura.

Sensibilidad de la instalación: Una compresión desigual puede crear vías de fuga. Las especificaciones de par y la secuencia adecuadas son fundamentales.

Reutilización limitada: La mayoría de las juntas son de un solo uso, por lo que su mantenimiento resulta más caro que el de las soluciones con juntas tóricas.

¿Por qué el encapsulado es el mejor método de sellado?

Para aplicaciones que exigen una integridad impermeable absoluta, los compuestos de encapsulado proporcionan una protección inigualable al encapsular completamente los puntos de conexión vulnerables.

El encapsulado crea sellos impermeables permanentes rellenando las cavidades de los conectores con compuestos líquidos que se endurecen hasta convertirse en barreras sólidas e impermeables, eliminando todas las posibles vías de fuga y proporcionando al mismo tiempo un alivio de la tensión mecánica.

Categorías de macetas

Compuestos epoxídicos: Excelente adherencia y resistencia química, ideal para instalaciones permanentes. Cura a temperatura ambiente o con aceleración de calor. Dureza Shore4 normalmente 70D-85D.

Compuestos de poliuretano: Flexibilidad y resistencia al impacto superiores. Mejor comportamiento en ciclos térmicos que el epoxi. El rango de dureza Shore 30A-70D permite la adaptación a la tensión.

Compuestos de silicona: Excelente rango de temperaturas (-65°C a +200°C) y resistencia a los rayos UV. Menor resistencia mecánica pero excelente para aplicaciones exteriores que requieren flexibilidad.

Técnicas avanzadas de enmacetado

Encapsulado al vacío5: Elimina las burbujas de aire que podrían crear vías de fuga. Esencial para aplicaciones críticas que requieren un encapsulado sin huecos 100%.

Encapsulado en dos fases: Sellado inicial con compuesto de curado rápido seguido de un encapsulado completo. Reduce el tiempo de procesamiento al tiempo que garantiza una protección completa.

Enmacetado selectivo: Protege únicamente las zonas críticas manteniendo el acceso a los componentes reparables. Requiere un enmascaramiento y un control de aplicación precisos.

Ventajas de rendimiento

El enmacetado ofrece varias ventajas únicas:

- Aislamiento ambiental completo: No existen vías de fuga una vez curado correctamente

- Protección mecánica: El encapsulado proporciona resistencia a impactos y vibraciones

- Alivio de tensiones: La transición gradual de la rigidez reduce la concentración de tensiones en el cable

- Prevención de la corrosión: Elimina el acceso de humedad y oxígeno a los componentes metálicos

Requisitos específicos del sector

Las distintas industrias han desarrollado normas de encapsulado especializadas:

Aeroespacial: Requisitos de calidad AS9100, compuestos ignífugos, especificaciones de desgasificación

Marina: Homologación DNV GL, pruebas de inmersión en agua salada, validación de la resistencia a los rayos UV

Automoción: Cumplimiento de la norma IATF 16949, requisitos de ciclos térmicos, pruebas de compatibilidad química

¿Cómo seleccionar el método de sellado adecuado para su aplicación?

La elección del método de sellado óptimo requiere una evaluación sistemática de las condiciones ambientales, los requisitos de rendimiento y los costes del ciclo de vida.

La selección del método de sellado depende del equilibrio entre los requisitos de protección medioambiental, las necesidades de accesibilidad para el mantenimiento, las limitaciones de costes y las normas de cumplimiento reglamentario específicas de su aplicación.

Marco de la matriz de decisión

| Factor | Prioridad de la junta tórica | Prioridad de la junta | Prioridad a la maceta |

|---|---|---|---|

| Capacidad de servicio | Alta | Medio | Ninguno |

| Gravedad medioambiental | Medio | Bajo | Alta |

| Coste inicial | Medio | Bajo | Alta |

| Coste del ciclo de vida | Medio | Alta | Bajo |

| Complejidad de la instalación | Medio | Bajo | Alta |

Lista de control para la evaluación medioambiental

Consideraciones sobre la temperatura:

- Rango de funcionamiento: Exposición continua frente a intermitente

- Ciclos térmicos: Frecuencia y magnitud de los cambios de temperatura

- Choque térmico: Transiciones rápidas de temperatura

Exposición química:

- Productos de limpieza: Frecuencia y concentración

- Productos químicos de proceso: Contacto directo frente a exposición al vapor

- Compatibilidad con combustibles: Gasolina, diesel, fluidos hidráulicos

Tensión mecánica:

- Niveles de vibración: Frecuencia y amplitud

- Resistencia a los impactos: Requisitos de la prueba de caída

- Ciclos de flexión: Expectativas de movimiento del cable

Marco de análisis de costes

Costes iniciales:

- Costes de material por unidad

- Requisitos de herramientas y equipos

- Mano de obra y tiempo de procesamiento

- Control de calidad y pruebas

Costes del ciclo de vida:

- Frecuencia y complejidad del mantenimiento

- Disponibilidad de piezas de recambio

- Costes de inactividad durante el servicio

- Consideraciones sobre la eliminación al final de la vida útil

Matriz de cumplimiento de la normativa

Las distintas aplicaciones requieren certificaciones específicas:

Aplicaciones marinas: IP68 mínimo, prueba de niebla salina (ASTM B117), resistencia a los rayos UV (ASTM G154)

Automoción: Norma IP67, ciclos térmicos (IEC 60068), resistencia a las vibraciones (ISO 16750)

Industrial: IP65-IP67 típico, pruebas de compatibilidad química, retardante de llama (UL94)

Conclusión

La elección entre los métodos de sellado de junta tórica, junta y encapsulado determina en última instancia la fiabilidad a largo plazo y la rentabilidad de su sistema de conectores estancos. Las juntas tóricas sobresalen en los casos en los que el mantenimiento es importante, las juntas ofrecen soluciones económicas para entornos moderados y el encapsulado proporciona una protección sin concesiones para aplicaciones críticas. En Bepto Connector, hemos visto cómo la elección correcta del sellado puede transformar los resultados de un proyecto, desde evitar costosos fallos hasta permitir nuevas aplicaciones en entornos extremos. La clave está en adaptar la tecnología de estanquidad a sus requisitos específicos en lugar de optar por la opción más barata. Recuerde que la junta más cara es la que falla cuando más se necesita 😉 .

Preguntas frecuentes sobre el sellado estanco de conectores

P: ¿Cuánto duran las juntas tóricas en los conectores estancos?

A: La vida útil de las juntas tóricas suele oscilar entre 2 y 10 años, en función del material, el entorno y la frecuencia de uso. Las juntas tóricas de Viton en condiciones moderadas suelen superar los 5 años, mientras que las de NBR en condiciones químicas duras pueden requerir una sustitución anual. Una inspección periódica y una instalación adecuada prolongan considerablemente la vida útil.

P: ¿Puedo reutilizar las juntas cuando realice el mantenimiento de los conectores estancos?

A: La mayoría de las juntas son componentes de un solo uso que pierden eficacia de sellado tras la compresión. La reutilización de juntas puede provocar la entrada de agua y el fallo del sistema. Para instalaciones múltiples, y sólo después de una inspección minuciosa, deben considerarse únicamente las juntas reutilizables especialmente diseñadas con un juego de compresión mínimo.

P: ¿Cuál es la diferencia entre las clasificaciones IP67 e IP68 para conectores encapsulados?

A: IP67 protege contra la inmersión temporal en agua hasta 1 metro durante 30 minutos, mientras que IP68 proporciona protección durante la inmersión continua a profundidades especificadas por el fabricante. Los conectores encapsulados pueden alcanzar cualquiera de las dos clasificaciones en función de la selección del compuesto y la técnica de aplicación.

P: ¿Cómo evito las burbujas de aire al encapsular conectores estancos?

A: Utilice equipos de encapsulado al vacío para eliminar el aire antes del curado del compuesto, seleccione compuestos de baja viscosidad que fluyan fácilmente alrededor de los componentes y aplique el encapsulado en varias capas finas en lugar de en una sola capa gruesa. También es fundamental desgasificar correctamente el compuesto antes de aplicarlo.

P: ¿Qué método de sellado funciona mejor en aplicaciones de alta temperatura?

A: Para temperaturas superiores a 150°C, las juntas tóricas de silicona o los compuestos de encapsulado para altas temperaturas son los más adecuados. Las juntas suelen tener límites de temperatura más bajos. Las juntas tóricas de Viton soportan hasta 200 °C, mientras que los compuestos de silicona especiales pueden soportar más de 250 °C de forma continua.

-

Conozca las principales diferencias entre las juntas dinámicas, utilizadas para piezas móviles, y las juntas estáticas para componentes fijos. ↩

-

Revise las normas oficiales del sector, como la AS568, que definen el tamaño uniforme de las juntas tóricas. ↩

-

Comprender la propiedad material del conjunto de compresión y cómo afecta al rendimiento a largo plazo de una junta. ↩

-

Explore la escala de dureza Shore y cómo se utiliza para medir la dureza de indentación de polímeros y elastómeros. ↩

-

Descubra las ventajas de la técnica de encapsulado al vacío para crear encapsulados electrónicos sin huecos y altamente fiables. ↩