Los instaladores solares de todo el mundo están experimentando fallos catastróficos del sistema, pérdidas masivas de energía y costosas reclamaciones de garantía al utilizar conectores MC4 estándar con módulos solares bifaciales, creando peligrosos fallos de arco, sobrecalentamiento de las conexiones y fallos prematuros de los componentes que pueden destruir matrices enteras y anular las garantías del fabricante. Las características eléctricas únicas de los módulos bifaciales generan corrientes y tensiones más altas que superan los valores nominales de los conectores estándar, mientras que el aumento de los ciclos térmicos debido a la generación de energía por ambos lados crea una tensión extrema en los puntos de conexión, lo que provoca la acumulación de resistencia, puntos calientes y posibles riesgos de incendio que amenazan tanto la seguridad de los equipos como la del personal.

Módulos solares bifaciales1 requieren conectores MC4 especializados para una mayor capacidad de corriente (normalmente 15-20 A frente a los 10-13 A estándar), una mayor resistencia a los rayos UV para la exposición por ambas caras y una gestión térmica superior para gestionar la mayor generación de calor de ambas superficies del módulo. La selección adecuada del conector, las técnicas de instalación y las medidas de control de calidad garantizan un rendimiento óptimo, evitan fallos prematuros y mantienen el cumplimiento de la garantía, al tiempo que maximizan las ventajas de rendimiento energético que hacen que la tecnología bifacial sea cada vez más atractiva para instalaciones comerciales y a escala de servicios públicos.

El mes pasado recibí una llamada urgente de Sarah Thompson, directora de proyectos de una importante empresa de EPC solar de Phoenix (Arizona), que descubrió que 30% de las conexiones de sus módulos bifaciales fallaban en 18 meses debido a unas especificaciones inadecuadas de los conectores MC4, lo que provocaba unos costes de sustitución de $400.000 y obligaba a realizar reparaciones de emergencia en un proyecto de 50 MW de una empresa de servicios públicos. Tras implantar nuestras soluciones especializadas de conectores bifaciales y protocolos de instalación mejorados, el equipo de Sarah consiguió que no se produjeran fallos de conexión en su cartera de proyectos de 200 MW. ⚡

Índice

- ¿Qué diferencia a los módulos bifaciales de las conexiones MC4?

- ¿Qué conectores MC4 son los mejores para aplicaciones bifaciales?

- ¿Cómo cambian los requisitos de instalación con los módulos bifaciales?

- ¿Cuáles son las principales consideraciones sobre rendimiento y fiabilidad?

- ¿Cómo evitar los problemas comunes de la conexión bifacial?

- Preguntas frecuentes sobre módulos bifaciales y conectores MC4

¿Qué diferencia a los módulos bifaciales de las conexiones MC4?

Comprender las características únicas de los módulos bifaciales es esencial para una correcta selección e instalación de los conectores MC4.

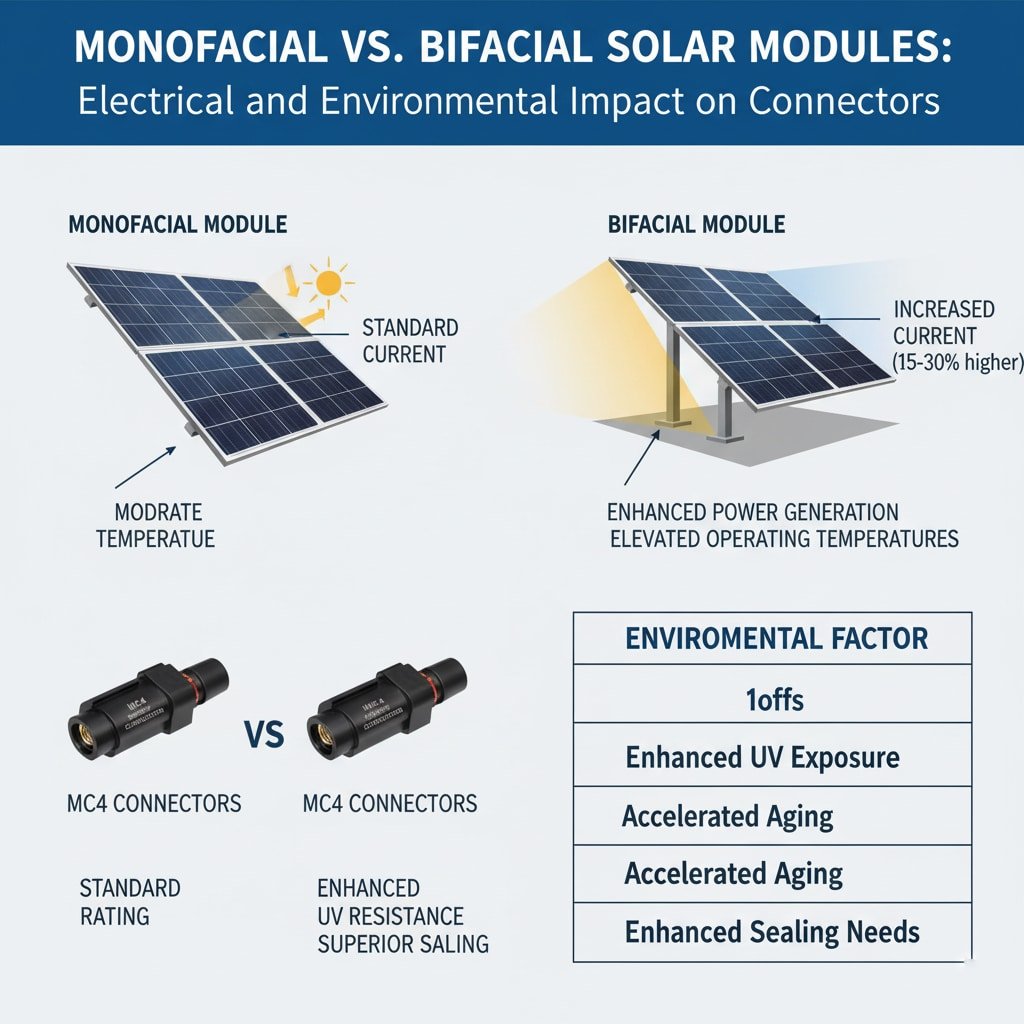

Los módulos solares bifaciales generan una salida eléctrica significativamente mayor a través de la captura de energía de doble cara, creando mayores flujos de corriente que pueden superar los valores nominales de los conectores MC4 estándar en 15-30%. La mayor generación de energía a partir de las superficies delantera y trasera da lugar a temperaturas de funcionamiento elevadas, un mayor estrés por ciclos térmicos y potenciales de tensión más altos que exigen especificaciones de conector especializadas. Además, las instalaciones bifaciales a menudo utilizan sistemas de montaje reflectantes y estructuras elevadas que exponen las conexiones a una mayor radiación UV, humedad y estrés medioambiental, lo que requiere propiedades de material y rendimiento de sellado superiores para una fiabilidad a largo plazo.

Características eléctricas mejoradas

Mayor generación de corriente: Los módulos bifaciales suelen producir 10-25% más corriente que los paneles monofaciales equivalentes, por lo que requieren conectores con mayor ampacidad.

Niveles de tensión elevados: El aumento de la potencia de salida se traduce en tensiones de sistema más elevadas que someten el aislamiento de los conectores a esfuerzos y exigen propiedades dieléctricas superiores.

Mayor densidad de potencia: Una mayor potencia eléctrica por módulo crea flujos de potencia concentrados a través de los puntos de conexión, lo que exige una mejor gestión térmica.

Variaciones de carga dinámica: La salida bifacial varía con la reflectancia del suelo y el ángulo del sol, lo que crea una tensión eléctrica variable en los componentes del conector.

Retos de la gestión térmica

Generación de calor de doble superficie: Ambas superficies del módulo contribuyen a la carga térmica, creando temperaturas ambiente más altas alrededor de los puntos de conexión.

Ciclado térmico mejorado: Las mayores oscilaciones de temperatura debidas al aumento de la generación de energía aceleran la fatiga de los materiales y la degradación de las conexiones.

Concentración de calor: Las densidades de potencia más elevadas generan un calentamiento localizado que puede superar los valores nominales de temperatura de los conectores estándar.

Esfuerzo de dilatación térmica: El aumento de las variaciones de temperatura provoca una mayor tensión mecánica en las carcasas de los conectores y en los componentes de sellado.

Factores de exposición ambiental

| Factor medioambiental | Módulos estándar | Módulos bifaciales | Impacto en los conectores |

|---|---|---|---|

| Exposición UV | Sólo superficie frontal | Ambas superficies | Mayor degradación |

| Ciclado térmico | Moderado | Mejorado | Envejecimiento acelerado |

| Exposición a la humedad | Estándar | Estructuras elevadas | Mayores necesidades de sellado |

| Tensión mecánica | Normal | Carga del viento | Se requiere un montaje más resistente |

Diferencias en la configuración de la instalación

Montaje elevado: Los módulos bifaciales suelen utilizar sistemas de montaje elevados que exponen las conexiones a una mayor carga de viento y estrés ambiental.

Superficies reflectantes: Los sistemas instalados en el suelo suelen incorporar materiales reflectantes que aumentan la luz ambiental y la temperatura alrededor de las conexiones.

Sistemas de seguimiento: Muchas instalaciones bifaciales utilizan sistemas de seguimiento que crean una tensión mecánica dinámica en las conexiones eléctricas.

Requisitos de espaciado: La optimización de la distancia entre hileras para la ganancia bifacial puede afectar al tendido de los cables y a la accesibilidad de las conexiones para su mantenimiento.

Variabilidad de la potencia de salida

Variaciones horarias: Los patrones de salida bifaciales difieren de los módulos monofaciales, lo que crea perfiles de tensión eléctrica únicos en los conectores.

Cambios estacionales: Las variaciones de la reflectancia del suelo a lo largo del año provocan fluctuaciones en la potencia de salida y ciclos térmicos.

Dependencias meteorológicas: Las condiciones de las nubes y los factores atmosféricos afectan a la irradiancia de la parte posterior y crean una carga eléctrica variable.

Factores específicos del lugar: Las condiciones del terreno, las estructuras cercanas y la geometría de la instalación afectan significativamente al rendimiento bifacial y a los requisitos de los conectores.

Trabajando con Ahmed Hassan, ingeniero jefe de un importante promotor solar de Dubai (Emiratos Árabes Unidos), me enteré de que las instalaciones bifaciales en entornos desérticos crean unas condiciones especialmente difíciles para los conectores MC4 debido a las variaciones extremas de temperatura, la alta exposición a los rayos UV y las superficies de arena reflectante que pueden aumentar la potencia de los módulos en 35% y, al mismo tiempo, crear un estrés térmico grave en los componentes de conexión. 🌞

¿Qué conectores MC4 son los mejores para aplicaciones bifaciales?

Para seleccionar los conectores MC4 adecuados para módulos bifaciales es necesario comprender las especificaciones mejoradas y los requisitos de rendimiento.

Los conectores MC4 de alto rendimiento para aplicaciones bifaciales deben presentar valores nominales de corriente de 15-20 A como mínimo (frente a los 10-13 A estándar), rangos de temperatura de funcionamiento de -40 °C a +105 °C, materiales mejorados resistentes a los rayos UV con valores nominales de más de 25 años en exteriores y materiales de contacto superiores como cobre estañado o contactos plateados para una conductividad y resistencia a la corrosión óptimas. Los conectores Premium también incorporan tecnologías de sellado avanzadas, diseños de carcasa reforzados y sistemas especializados de alivio de tensión del cable que soportan el mayor estrés mecánico y térmico inherente a las instalaciones bifaciales, al tiempo que mantienen los índices de protección IP67/IP68.

Requisitos de calificación de corriente mejorados

Clasificaciones estándar frente a bifaciales: Los conectores MC4 estándar con una capacidad nominal de 10-13 A pueden resultar inadecuados para aplicaciones bifaciales que requieran una capacidad de 15-20 A.

Márgenes de seguridad: La selección adecuada del conector incluye la reducción de corriente 25-30% para la fiabilidad a largo plazo y la gestión térmica.

Ampacidad2 Cálculos: Tenga en cuenta el potencial máximo de ganancia bifacial (hasta 30%) al calcular los valores nominales de corriente del conector requeridos.

Expansión futura: Seleccione conectores con capacidad para posibles actualizaciones del sistema o mejoras del rendimiento bifacial.

Especificaciones de temperatura

Rango de funcionamiento: Los conectores bifaciales deben soportar un funcionamiento continuo de -40°C a +105°C con picos de hasta +120°C.

Ciclado térmico: La mayor resistencia a los ciclos térmicos evita la degradación de las conexiones por calentamiento y enfriamiento repetidos.

Disipación del calor: Los diseños de conectores avanzados incorporan disipadores de calor o funciones de gestión térmica para mejorar el rendimiento.

Estabilidad de contacto: Los materiales de contacto estables en temperatura mantienen una baja resistencia en toda la gama de temperaturas de funcionamiento.

Requisitos de mejora del material

| Componente | Especificación estándar | Realce bifacial | Prestaciones |

|---|---|---|---|

| Material de la carcasa | PA66 estándar | PA66+GF estabilizada a los rayos UV | Vida útil UV prolongada |

| Material de contacto | Cobre estañado | Cobre plateado | Menor resistencia |

| Sistema de sellado | EPDM estándar | Premium fluoroelastómero3 | Mayor durabilidad |

| Aislamiento de cables | Cable FV estándar | Clasificación UV mejorada | Mayor vida útil |

Tecnologías avanzadas de sellado

Clasificación IP68: La protección superior del sellado evita la entrada de humedad en las condiciones de presión elevada habituales en las instalaciones bifaciales.

Materiales de las juntas: Los compuestos de elastómero de alta calidad resisten la degradación por rayos UV, los ciclos térmicos y la exposición a productos químicos durante más de 25 años.

Sellado multietapa: Los diseños avanzados incorporan múltiples barreras de sellado para una protección redundante contra la penetración ambiental.

Alivio de presión: Algunos diseños incluyen características de igualación de presión que evitan daños en la junta por dilatación térmica.

Mejoras en la resistencia mecánica

Refuerzo de la carcasa: Los diseños mejorados de las carcasas resisten el agrietamiento y la deformación bajo mayores tensiones térmicas y mecánicas.

Alivio de la tensión: Los avanzados sistemas de alivio de tensión de los cables evitan la fatiga de los conductores por la carga del viento y el movimiento térmico.

Mecanismos de cierre: Los sistemas de cierre reforzados mantienen la seguridad de las conexiones en condiciones de carga dinámica.

Resistencia a las vibraciones: Los diseños mejorados resisten el aflojamiento provocado por las vibraciones inducidas por el viento y el movimiento del sistema de seguimiento.

Certificaciones de calidad

Normas CEI: Busque la conformidad con la norma IEC 62852 específica para aplicaciones fotovoltaicas con requisitos de rendimiento mejorados.

Listados UL: La certificación UL 6703 garantiza el cumplimiento de las normas de seguridad norteamericanas para conectores solares.

Certificación TUV: La homologación TUV facilita el acceso al mercado europeo y valida el rendimiento según estrictos protocolos de ensayo.

Pruebas ampliadas: Los conectores Premium se someten a pruebas adicionales de ciclos térmicos, exposición a rayos UV y tensión mecánica más allá de los requisitos estándar.

En Bepto, hemos desarrollado conectores MC4 especializados diseñados específicamente para aplicaciones bifaciales, con valores nominales de corriente de 20 A, rangos de funcionamiento de -40 °C a +105 °C y materiales avanzados resistentes a los rayos UV que superan las especificaciones estándar en 40% para garantizar un rendimiento y una fiabilidad óptimos en instalaciones bifaciales exigentes. 🔌

¿Cómo cambian los requisitos de instalación con los módulos bifaciales?

Las instalaciones de módulos bifaciales requieren técnicas modificadas y procedimientos mejorados para garantizar un rendimiento y una fiabilidad óptimos del conector MC4.

Las instalaciones de módulos bifaciales exigen una mejor gestión del cableado con mayores bucles de servicio para la expansión térmica, un posicionamiento elevado de los conectores para evitar el contacto con el suelo y la exposición a la humedad, especificaciones de par de apriete especializadas ajustadas para un mayor estrés por ciclos térmicos y protocolos de pruebas exhaustivos que verifiquen tanto el rendimiento eléctrico como la integridad mecánica en condiciones de carga dinámica. Los equipos de instalación también deben aplicar medidas de control de calidad mejoradas que incluyan la verificación de imágenes térmicas, pruebas de tracción de las conexiones y procedimientos de documentación que tengan en cuenta las características de rendimiento únicas y los requisitos de garantía de la tecnología bifacial.

Consideraciones sobre la gestión de cables

Requisitos del bucle de servicio: Proporcione una longitud de cable adicional para acomodar una mayor expansión térmica debido al aumento de las temperaturas de funcionamiento.

Protección de rutas: Protegen los cables de una mayor exposición a los rayos UV y de daños mecánicos en configuraciones de montaje elevadas.

Posicionamiento del conector: Coloque las conexiones MC4 lejos de superficies reflectantes y zonas de alta temperatura para minimizar el estrés térmico.

Planificación de la accesibilidad: Garantizar un acceso adecuado para el mantenimiento, protegiendo al mismo tiempo las conexiones de la exposición ambiental.

Procedimientos de instalación mejorados

Inspección previa a la instalación: Verifique que los valores nominales y las especificaciones del conector coinciden con los requisitos del módulo bifacial antes de comenzar la instalación.

Especificaciones de par: Aplique los valores de par de apriete especificados por el fabricante teniendo en cuenta las condiciones de ciclos térmicos mejorados.

Verificación del sellado: Garantiza la compresión adecuada de la junta y la integridad del sellado para soportar una mayor tensión ambiental.

Pruebas de conexión: Realice pruebas eléctricas exhaustivas que incluyan continuidad, resistencia de aislamiento y verificación de imágenes térmicas.

Mejoras del control de calidad

| Fase de instalación | Procedimiento estándar | Realce bifacial | Método de verificación |

|---|---|---|---|

| Preinstalación | Inspección visual | Verificación de la clasificación de los conectores | Revisión de la documentación |

| Durante la instalación | Aplicación de par | Procedimientos de torsión mejorados | Herramientas calibradas |

| Después de la instalación | Pruebas de continuidad | Escaneado térmico | Termografía IR |

| Verificación final | Puesta en marcha del sistema | Validación del rendimiento | Pruebas de potencia |

Medidas de protección del medio ambiente

Blindaje UV: Implantar una protección UV adicional para los conectores expuestos a una mayor radiación procedente de superficies reflectantes.

Control de la humedad: Procedimientos de sellado mejorados y consideraciones de drenaje para instalaciones elevadas con mayor exposición.

Control de la temperatura: Instalar sistemas de control de la temperatura para realizar un seguimiento del rendimiento de los conectores en condiciones térmicas mejoradas.

Soporte mecánico: Proporcionar soporte mecánico adicional para las conexiones sujetas a cargas de viento y esfuerzos dinámicos.

Protocolos de ensayo y puesta en servicio

Rendimiento eléctrico: Verificar el rendimiento del conector en condiciones reales de funcionamiento bifacial con una potencia de salida mejorada.

Análisis térmico: Realice análisis de imágenes térmicas para identificar puntos calientes y verificar la correcta disipación del calor.

Pruebas mecánicas: Realice pruebas de tracción y análisis de vibraciones para garantizar que las conexiones soportan cargas dinámicas.

Seguimiento a largo plazo: Implantar sistemas de supervisión para realizar un seguimiento del rendimiento del conector a lo largo del tiempo e identificar posibles problemas.

Requisitos de documentación

Registros de instalación: Mantener registros detallados de las especificaciones de los conectores, los procedimientos de instalación y los resultados de las pruebas.

Líneas básicas de rendimiento: Establecer datos de rendimiento de referencia para futuras comparaciones y resolución de problemas.

Programas de mantenimiento: Desarrollar programas de mantenimiento mejorados que tengan en cuenta el aumento de la tensión y el desgaste en las aplicaciones bifaciales.

Cumplimiento de la garantía: Asegúrese de que la documentación de instalación cumple los requisitos de garantía del fabricante tanto para los módulos como para los conectores.

Trabajando con Marcus Weber, director de instalaciones de un importante contratista solar alemán, descubrí que la aplicación de procedimientos de instalación especializados para proyectos bifaciales reducía las llamadas de servicio relacionadas con las conexiones en 75% y mejoraba el rendimiento general del sistema al garantizar una integridad eléctrica y mecánica óptima desde el primer día. 🛠️

¿Cuáles son las principales consideraciones sobre rendimiento y fiabilidad?

Comprender los factores de rendimiento y fiabilidad garantiza un funcionamiento óptimo a largo plazo de los conectores MC4 en aplicaciones bifaciales.

Entre las principales consideraciones de rendimiento de los conectores MC4 bifaciales se incluyen el mantenimiento de una baja resistencia de contacto bajo cargas de corriente elevadas para minimizar las pérdidas de potencia, garantizar la estabilidad térmica en rangos de temperatura de funcionamiento mejorados para evitar la degradación, proporcionar una resistencia superior a la corrosión para prolongar la vida útil en entornos difíciles y ofrecer un rendimiento eléctrico constante a lo largo de la vida útil del sistema de más de 25 años. Los factores de fiabilidad abarcan la durabilidad mecánica bajo cargas dinámicas, la integridad del sellado frente a la penetración del medio ambiente, la estabilidad del material bajo una mayor exposición a los rayos UV y la compatibilidad con los requisitos de supervisión del sistema para el mantenimiento predictivo y la optimización del rendimiento.

Métricas de rendimiento eléctrico

Resistencia de contacto: Mantenga la resistencia por debajo de 0,5 miliohmios durante toda la vida útil para minimizar las pérdidas de potencia y la generación de calor.

Capacidad de carga actual: Garantizan un funcionamiento continuo a la corriente nominal sin reducción de potencia debido a la temperatura o a factores ambientales.

Tensión soportada: Proporcionar una resistencia de aislamiento adecuada para las tensiones del sistema con márgenes de seguridad apropiados para condiciones transitorias.

Minimización de pérdidas de potencia: Optimice el diseño de los conectores para minimizar las pérdidas resistivas que reducen la eficiencia global del sistema.

Rendimiento de la gestión térmica

Disipación del calor: Una gestión térmica eficaz evita los puntos calientes y mantiene temperaturas de funcionamiento óptimas.

Resistencia a los ciclos térmicos: Soportan repetidos ciclos de calentamiento y enfriamiento sin degradarse ni fallar.

Coeficiente de temperatura: Mantienen propiedades eléctricas estables en todo el rango de temperaturas de funcionamiento.

Compatibilidad con imágenes térmicas: Permiten una supervisión térmica precisa para programas de mantenimiento predictivo.

Factores de fiabilidad a largo plazo

| Aspecto fiabilidad | Métrica de rendimiento | Requisito bifacial | Norma de ensayo |

|---|---|---|---|

| Resistencia UV | Degradación del material | <5% después de 25 años | ASTM G1544 |

| Ciclado térmico | Resistencia de contacto | <10% aumento | IEC 62852 |

| Durabilidad mecánica | Fuerza de tracción | >50N de retención | UL 6703 |

| Integridad del sellado | Grado de protección IP | IP67/IP68 mantenido | IEC 605295 |

Durabilidad medioambiental

Estabilidad UV: Resisten la degradación debida a una mayor exposición a los rayos UV en instalaciones bifaciales con superficies reflectantes.

Resistencia a la humedad: Mantienen la integridad del sellado en condiciones variables de humedad y precipitaciones.

Compatibilidad química: Resisten la corrosión provocada por contaminantes atmosféricos, agentes de limpieza y contaminantes ambientales.

Robustez mecánica: Soportan cargas de viento, vibraciones y movimientos térmicos sin fallar.

Funciones de supervisión del rendimiento

Control térmico: Permite el análisis de imágenes térmicas para el mantenimiento predictivo y la optimización del rendimiento.

Pruebas eléctricas: Realice pruebas eléctricas exhaustivas, incluida la verificación de la resistencia del aislamiento y la continuidad.

Inspección visual: Facilitar procedimientos de inspección visual para identificar posibles problemas antes de que se produzca un fallo.

Integración de datos: Compatibilidad con plataformas de supervisión de sistemas para un seguimiento exhaustivo del rendimiento.

Consideraciones sobre mantenimiento y servicio

Accesibilidad: Diseñe las conexiones para facilitar el acceso durante los procedimientos rutinarios de mantenimiento e inspección.

Mantenimiento: Permiten la sustitución y reparación sobre el terreno sin herramientas especializadas ni paradas prolongadas del sistema.

Compatibilidad diagnóstica: Apoyar el equipo de pruebas de diagnóstico para la resolución de problemas y el análisis del rendimiento.

Disponibilidad de piezas de repuesto: Garantizar la disponibilidad a largo plazo de componentes de repuesto durante toda la vida útil del sistema.

Métricas de control de calidad

Consistencia de fabricación: Mantener una calidad y un rendimiento constantes en todos los lotes de producción y periodos de tiempo.

Rendimiento sobre el terreno: Realizar un seguimiento de los datos reales de rendimiento sobre el terreno para validar las especificaciones de diseño e identificar oportunidades de mejora.

Análisis de fallos: Programas exhaustivos de análisis de fallos para identificar las causas subyacentes y aplicar medidas correctoras.

Mejora continua: Desarrollo continuo de productos basado en la experiencia sobre el terreno y los requisitos tecnológicos emergentes.

En Bepto, nuestros conectores MC4 con clasificación bifacial se someten a pruebas exhaustivas que incluyen ciclos térmicos de 2000 horas, exposición UV mejorada equivalente a más de 30 años de servicio en exteriores y pruebas de tensión mecánica que superan los requisitos estándar de 50% para garantizar un rendimiento fiable a lo largo de la prolongada vida útil que exigen las instalaciones bifaciales. 📊

¿Cómo evitar los problemas comunes de la conexión bifacial?

Para prevenir los problemas de conexión más comunes es necesario comprender los posibles modos de fallo y aplicar estrategias de prevención proactivas.

Entre los problemas más comunes de las conexiones bifaciales se encuentran la sobrecarga térmica debida a valores nominales de corriente inadecuados, el envejecimiento prematuro debido a una mayor exposición a los rayos UV, los fallos mecánicos debidos al aumento de los ciclos térmicos y la entrada de humedad debida a un sellado inadecuado sometido a elevadas tensiones ambientales. Las estrategias de prevención incluyen una especificación adecuada del conector con márgenes de seguridad adecuados, procedimientos de instalación mejorados que incluyan la aplicación de pares de apriete calibrados y pruebas exhaustivas, programas de mantenimiento periódicos con imágenes térmicas y verificación eléctrica, y medidas de control de calidad que garanticen unos estándares de instalación coherentes y la detección precoz de problemas antes de que se produzcan fallos catastróficos.

Prevención de problemas relacionados con la temperatura

Corriente nominal adecuada: Seleccione conectores con reducción de corriente 25-30% para manejar el pico de salida bifacial sin estrés térmico.

Gestión del calor: Aplique estrategias de gestión térmica que incluyan un espaciado adecuado, ventilación y medidas de disipación del calor.

Control de la temperatura: Las inspecciones periódicas por termografía identifican los puntos calientes en desarrollo antes de que provoquen averías.

Selección de materiales: Utilice conectores con mejores valores nominales de temperatura y resistencia a los ciclos térmicos para aplicaciones bifaciales.

Prevención de la degradación UV

Materiales mejorados: Especifique materiales estabilizados a los rayos UV con un rendimiento demostrado de más de 25 años en exteriores en entornos de alta radiación.

Estrategias de protección: Aplique la protección UV siempre que sea posible sin comprometer el rendimiento o la accesibilidad del sistema.

Inspección periódica: Los programas de inspección visual identifican la degradación UV antes de que comprometa la integridad del conector.

Planificación de la sustitución: Programas de sustitución proactivos basados en los niveles de exposición a los rayos UV y los índices de degradación de los materiales.

Prevención de fallos mecánicos

| Tipo de problema | Causa raíz | Estrategia de prevención | Método de control |

|---|---|---|---|

| Grietas en la carcasa | Estrés térmico | Materiales mejorados | Inspección visual |

| Contacto Aflojamiento | Vibración/ciclismo | Par de apriete/bloqueo adecuados | Pruebas eléctricas |

| Fatiga de los cables | Tensión mecánica | Diseño de alivio de tensión | Pruebas de tracción |

| Fallo de la junta | Estrés medioambiental | Sellado de alta calidad | Pruebas de estanqueidad |

Prevención de la humedad y la corrosión

Sellado superior: Utilice conectores con clasificación IP68 con materiales de junta de primera calidad para una mayor protección contra la humedad.

Diseño del drenaje: Realice un drenaje y una gestión del agua adecuados para evitar la acumulación de humedad alrededor de las conexiones.

Materiales resistentes a la corrosión: Seleccione materiales de contacto y revestimientos resistentes a la corrosión en entornos difíciles.

Protección del medio ambiente: Proporcionar protección medioambiental adicional cuando las condiciones superen los niveles de exposición estándar.

Control de calidad de la instalación

Programas de formación: Formación completa para instaladores sobre los requisitos y procedimientos específicos de los bifaciales.

Calibración de herramientas: Calibración periódica de las herramientas dinamométricas y los equipos de ensayo para garantizar una calidad de instalación constante.

Normas de documentación: Documentación detallada de la instalación y registros de control de calidad para la trazabilidad y el cumplimiento de la garantía.

Procedimientos de verificación: Procedimientos de verificación en varias fases que incluyen pruebas eléctricas, imágenes térmicas e inspección mecánica.

Programas de mantenimiento y supervisión

Mantenimiento preventivo: Programas de inspección y mantenimiento periódicos adaptados a los requisitos de las instalaciones bifaciales.

Control del rendimiento: Sistemas de supervisión continua que identifican la degradación del rendimiento antes de que se produzcan fallos.

Análisis predictivo: Programas de análisis de datos que predicen posibles fallos en función de las tendencias de rendimiento y las condiciones ambientales.

Respuesta de emergencia: Procedimientos de respuesta rápida para resolver los problemas detectados antes de que afecten al rendimiento del sistema.

Selección de proveedores de calidad

Rendimiento probado: Seleccione proveedores con experiencia documentada y rendimiento demostrado en aplicaciones bifaciales.

Asistencia técnica: Garantizar la disponibilidad de asistencia técnica y de ingeniería de aplicaciones durante todo el ciclo de vida del proyecto.

Cobertura de la garantía: Amplios programas de garantía que cubren el rendimiento en condiciones de funcionamiento bifacial.

Innovación continua: Asóciese con proveedores comprometidos con el desarrollo y la mejora continuos de productos para aplicaciones emergentes.

¡Trabajando con Jennifer Park, gerente de operaciones de una importante empresa de O&M solar en Seúl, Corea del Sur, aprendí que la implementación de programas integrales de prevención redujo sus fallas de conexión bifacial en 90% y mejoró la disponibilidad general del sistema, al tiempo que redujo significativamente los costos de mantenimiento a través de la identificación y resolución proactiva de problemas! 🔧

Conclusión

Los módulos solares bifaciales representan el futuro de la tecnología fotovoltaica, pero sus características de rendimiento mejoradas exigen soluciones de conectores MC4 y prácticas de instalación especializadas. Una correcta selección de conectores con valores nominales de corriente adecuados, materiales mejorados y una gestión térmica superior garantizan un rendimiento óptimo y fiabilidad a largo plazo. La comprensión de los requisitos específicos de las instalaciones bifaciales, la aplicación de procedimientos de instalación mejorados y el mantenimiento de programas de control de calidad exhaustivos evitan los problemas habituales y maximizan los importantes beneficios de rendimiento energético que hacen que la tecnología bifacial sea cada vez más atractiva para los proyectos comerciales y de servicios públicos. La inversión en las especificaciones de los conectores y en las prácticas de instalación adecuadas reporta importantes beneficios gracias a la mejora del rendimiento del sistema, la reducción de los costes de mantenimiento y el aumento de la fiabilidad a largo plazo.

Preguntas frecuentes sobre módulos bifaciales y conectores MC4

P: ¿Necesito conectores MC4 especiales para los paneles solares bifaciales?

A: Sí, los módulos bifaciales requieren conectores MC4 con mayores valores nominales de corriente (15-20 A frente a los 10-13 A estándar) y un rendimiento térmico mejorado para gestionar la mayor potencia de salida. Los conectores estándar pueden sobrecalentarse y fallar prematuramente en aplicaciones bifaciales debido a las mayores cargas eléctricas y a los ciclos térmicos.

P: ¿Qué valor nominal de corriente debo utilizar para los conectores MC4 bifaciales?

A: Utilice conectores MC4 con una capacidad nominal de al menos 15-20 A de corriente continua para aplicaciones bifaciales. Esto proporciona un margen de seguridad adecuado para la salida de corriente superior 10-30% típica de los módulos bifaciales en comparación con los paneles monofaciales equivalentes.

P: ¿Cuánto cuestan los conectores MC4 bifaciales?

A: Los conectores MC4 con calificación bifacial suelen costar entre 20 y 40% más que las versiones estándar, pero esto representa menos de 0,1% del coste total del sistema, al tiempo que se evitan costosos fallos y reclamaciones de garantía. La mayor fiabilidad y rendimiento justifican el modesto sobreprecio.

P: ¿Puedo utilizar temporalmente conectores MC4 normales en módulos bifaciales?

A: No, el uso de conectores MC4 estándar en módulos bifaciales crea riesgos de seguridad como sobrecalentamiento, fallos de conexión y posibles riesgos de incendio. Utilice siempre conectores con la clasificación adecuada desde la instalación inicial para garantizar la seguridad y mantener la cobertura de la garantía.

P: ¿Con qué frecuencia debo inspeccionar las conexiones MC4 en instalaciones bifaciales?

A: Inspeccione anualmente las conexiones MC4 bifaciales con imágenes térmicas y pruebas eléctricas, además de una inspección visual cada 6 meses. Las condiciones de funcionamiento mejoradas requieren una supervisión más frecuente que en las instalaciones estándar para detectar posibles problemas con antelación.

-

Conozca la tecnología que hay detrás de los módulos solares bifaciales, capaces de captar la luz solar y generar electricidad tanto por su cara frontal como por la posterior. ↩

-

Comprenda la definición de ampacidad, la cantidad máxima de corriente eléctrica que un conductor o dispositivo puede transportar de forma continua sin superar su temperatura nominal. ↩

-

Explore las propiedades de los fluoroelastómeros (FKM), una clase de caucho sintético conocido por su excelente resistencia al calor, los productos químicos y los factores medioambientales. ↩

-

Revise la norma ASTM G154, una práctica para el funcionamiento de aparatos de lámparas fluorescentes ultravioletas (UV) para la exposición de materiales no metálicos. ↩

-

Conozca la norma internacional IEC 60529, que define los grados de protección que ofrecen las carcasas (código IP) contra la intrusión, el polvo y el agua. ↩