Un crimpado deficiente de los conectores MC4 provoca 40% de averías en los sistemas solares en los primeros cinco años, lo que supone pérdidas de energía superiores a $2.000 por instalación residencial. Las conexiones flojas crean puntos calientes de resistencia que pueden alcanzar temperaturas superiores a 150 °C, provocando la fusión de los conectores, fallos de arco1y riesgos potenciales de incendio. Las conexiones roscadas tradicionales y las técnicas de prensado inadecuadas provocan un rendimiento degradado, riesgos para la seguridad y garantías anuladas que cuestan a los instaladores miles de euros en llamadas y reparaciones.

El crimpado correcto de conectores MC4 requiere herramientas especializadas, longitudes correctas de pelado de cables y una fuerza de compresión precisa para crear conexiones estancas al gas que resistan más de 25 años de uso. ciclo térmico2. Las herramientas de crimpado de calidad aplican 1.500-2.000 libras de fuerza con matrices hexagonales que crean una compresión uniforme alrededor del conductor. Los conectores MC4 de calidad profesional con contactos de cobre estañado y carcasas resistentes a los rayos UV garantizan conexiones fiables que mantienen una resistencia inferior a 2mΩ durante toda su vida útil.

Hace sólo dos meses, ayudé a James Mitchell, un instalador solar de Phoenix, Arizona, que sufría frecuentes fallos en el sistema debido al sobrecalentamiento de las conexiones MC4. Su equipo utilizaba herramientas de crimpado básicas que creaban conexiones inconsistentes, lo que provocaba pérdidas de potencia de 15% y quejas de los clientes. Tras cambiar a nuestras herramientas de crimpado MC4 profesionales y Clasificación IP683 conectores, sus instalaciones consiguieron cero fallos de conexión en 8 meses, lo que aumentó tanto el rendimiento del sistema como la satisfacción del cliente. ☀️

Índice

- ¿Qué hace que los conectores MC4 sean fundamentales para el rendimiento de los paneles solares?

- ¿Qué herramientas y materiales se necesitan para un prensado profesional de MC4?

- ¿Cómo realizar paso a paso un crimpado perfecto de conectores MC4?

- ¿Cuáles son los errores más comunes al prensar MC4 y cómo evitarlos?

- ¿Cómo se comprueba y verifica la calidad de la conexión MC4?

- Preguntas frecuentes sobre el prensado de conectores MC4

¿Qué hace que los conectores MC4 sean fundamentales para el rendimiento de los paneles solares?

Comprender las exigencias eléctricas y mecánicas a las que están sometidos los conectores MC4 ayuda a explicar por qué unas técnicas de crimpado adecuadas son esenciales para la fiabilidad a largo plazo de los sistemas solares.

Los conectores MC4 deben soportar más de 30 amperios de corriente continua manteniendo el contacto eléctrico durante más de 40 años de ciclos térmicos de -40°C a +85°C. Las conexiones deficientes crean una resistencia que convierte la energía eléctrica en calor, lo que reduce la eficiencia del sistema y puede provocar peligrosos fallos de arco. Los conectores MC4 de calidad con un crimpado adecuado mantienen la resistencia de contacto por debajo de 2mΩ, garantizando la máxima transferencia de energía y evitando daños térmicos que pueden destruir paneles solares enteros.

Requisitos de rendimiento eléctrico

Capacidad de carga actual: Los conectores MC4 deben soportar con seguridad corrientes continuas de hasta 30 A sin sobrecalentarse, lo que requiere un contacto metal-metal perfecto que sólo se consigue mediante técnicas de crimpado adecuadas.

Aislamiento de tensión: Los paneles solares funcionan con tensiones de CC de hasta 1.500 V, lo que exige conectores con un aislamiento robusto y un sellado resistente a la intemperie para evitar peligrosos fallos a tierra e incidentes de arco eléctrico.

Resistencia de contacto4: Las conexiones MC4 correctamente crimpadas mantienen una resistencia inferior a 2mΩ durante toda su vida útil, mientras que las conexiones deficientes pueden superar los 50mΩ, provocando importantes pérdidas de potencia y sobrecalentamiento.

Factores medioambientales de durabilidad

Ciclos de temperatura: Las oscilaciones diarias de temperatura provocan dilataciones y contracciones que pueden aflojar las conexiones mal engarzadas, lo que aumenta la resistencia y acaba provocando averías.

Exposición UV: La radiación ultravioleta continua degrada las carcasas y juntas de los conectores, por lo que un montaje correcto con materiales de calidad es esencial para un rendimiento de más de 25 años.

Protección contra la humedad: La lluvia, la nieve y la humedad pueden penetrar en los conectores mal ensamblados, provocando corrosión y fallos eléctricos que comprometen la seguridad y el rendimiento del sistema.

Impacto a nivel de sistema

Cálculos de pérdidas de potencia: Una resistencia de conexión de 5mΩ en un circuito de 20A desperdicia 2 vatios de forma continua, lo que supone un total de 17,5 kWh anuales por conexión, multiplicado por cientos de conexiones en grandes instalaciones.

Consideraciones de seguridad: Las conexiones sobrecalentadas pueden incendiar los materiales circundantes, mientras que los fallos de arco provocados por conexiones sueltas suponen un grave riesgo de incendio que un crimpado adecuado evita.

Implicaciones de la garantía: La mayoría de los fabricantes de paneles solares anulan la garantía de las instalaciones que utilizan conectores mal terminados, por lo que un crimpado profesional es esencial para una cobertura a largo plazo.

¿Qué herramientas y materiales se necesitan para un prensado profesional de MC4?

El crimpado profesional de MC4 requiere herramientas especializadas y materiales de calidad diseñados específicamente para aplicaciones solares y exposición ambiental en exteriores.

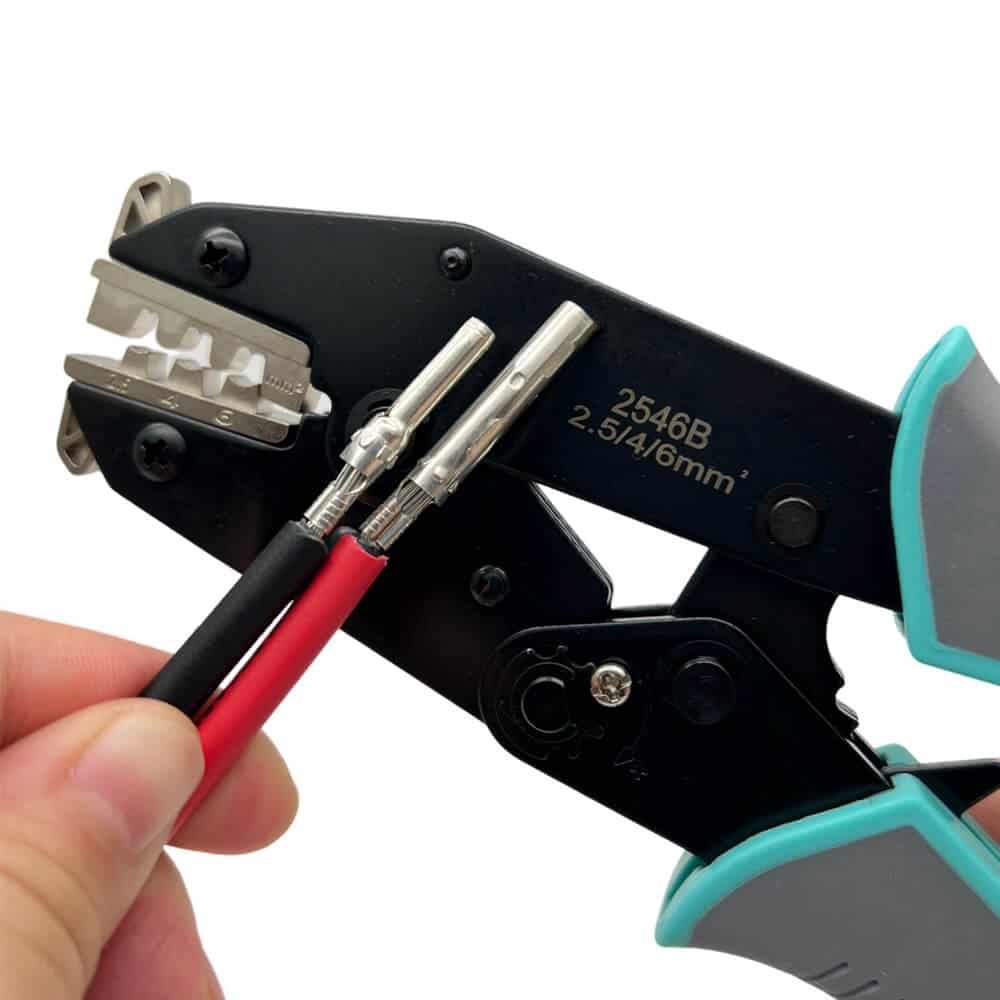

El crimpado profesional de MC4 requiere herramientas de crimpado específicas con matrices hexagonales, pelacables de precisión y conectores de calidad aptos para aplicaciones solares. Las herramientas adecuadas aplican entre 1.500 y 2.000 libras de fuerza de compresión con una alineación uniforme de las matrices, mientras que los conectores MC4 de calidad cuentan con contactos de cobre estañado y carcasas resistentes a los rayos UV. El uso de herramientas de crimpado para automoción o electricidad general crea conexiones poco fiables que fallan prematuramente en entornos solares.

Herramientas de prensado esenciales

| Tipo de herramienta | Especificaciones | Propósito | Indicadores de calidad |

|---|---|---|---|

| Herramienta de prensado MC4 | 1.500-2.000 libras de fuerza | Crea una conexión estanca al gas | Matrices hexagonales, acción de trinquete |

| Pelacables | Capacidad 10-14 AWG | Eliminación precisa del aislamiento | Topes ajustables, cortes limpios |

| Multímetro | Resolución de 0,1mΩ | Pruebas de conexión | RMS real, rango de baja resistencia |

| Llave dinamométrica | Intervalo de 2-10 Nm | Verificación del montaje | Calibrada, tipo clic |

Herramienta de crimpado profesional Características: Busque herramientas con matrices hexagonales intercambiables, mecanismos de trinquete que impidan un apriete insuficiente y mangos ergonómicos para una mayor comodidad de uso.

Herramientas de preparación de cables: Los pelacables de calidad con topes de profundidad ajustables garantizan una eliminación uniforme del aislamiento sin mellar los conductores, lo que podría crear puntos de fallo.

Equipo de pruebas: Los multímetros digitales con capacidad de resolución en miliohmios permiten verificar la calidad de la conexión antes de la energización del sistema.

Normas de calidad de los conectores MC4

Materiales de contacto: Los conectores MC4 de alta calidad utilizan contactos de cobre estañado que resisten la corrosión y mantienen una baja resistencia eléctrica durante décadas de servicio.

Materiales de la vivienda: Las carcasas de PPO (óxido de polifenileno) estabilizado frente a los rayos UV soportan la exposición continua al sol sin volverse quebradizas ni agrietarse.

Sistemas de sellado: Las juntas tóricas dobles con materiales de silicona o EPDM proporcionan protección IP68 contra la entrada de humedad en cualquier condición meteorológica.

Requisitos de certificación: Busque conectores con certificaciones TUV, UL o IEC que verifiquen el rendimiento en condiciones de prueba de aplicaciones solares normalizadas.

Hace poco trabajé con Sarah Chen, directora de proyecto de un parque solar de 2 MW en Seúl (Corea del Sur), que tenía problemas con los fallos de conexión durante la puesta en marcha. Su proveedor local le suministraba conectores MC4 de bajo coste que no superaban las pruebas IP68 y mostraban una alta resistencia de contacto. Tras cambiar a nuestros conectores MC4 con certificación TUV y las herramientas de crimpado adecuadas, consiguieron superar con éxito las pruebas de primer paso 100%, cumpliendo su ajustado calendario de construcción y garantizando la fiabilidad a largo plazo. 🔧

¿Cómo realizar paso a paso un crimpado perfecto de conectores MC4?

Seguir un proceso de crimpado sistemático garantiza conexiones uniformes y fiables que cumplen las normas de instalación profesional y los requisitos del fabricante.

El crimpado perfecto de MC4 sigue una secuencia precisa: pelar el cable a la longitud exacta, insertar el conductor completamente en el contacto, colocar el contacto en los troqueles de la herramienta de crimpado, aplicar toda la fuerza de compresión y verificar la calidad del crimpado. Cada paso requiere mediciones y técnicas específicas: la longitud del pelado del cable debe coincidir con la profundidad del barril del contacto, la inserción del conductor debe ser completa sin que sobresalga ningún filamento y la fuerza de crimpado debe comprimir el contacto uniformemente alrededor de toda la circunferencia del conductor.

Proceso de preparación del alambre

Paso 1 - Selección del cable: Utilice únicamente cables con clasificación solar (cable FV) con conductores de cobre estañado y aislamiento de XLPE con clasificación para exposición a rayos UV en exteriores y temperaturas extremas.

Paso 2 - Medición de la longitud: Pele el aislamiento a una longitud exacta de 7 mm utilizando pelacables ajustables: demasiado corto reduce el área de contacto, demasiado largo corre el riesgo de provocar cortocircuitos.

Paso 3 - Inspección del conductor: Examine el conductor pelado en busca de muescas, hilos rotos o contaminación que pueda comprometer la integridad de la conexión.

Paso 4 - Preparación del filamento: Retuerza ligeramente los conductores trenzados para evitar que se separen durante la inserción, pero evite retorcerlos en exceso para no aumentar el diámetro del conductor.

Técnica de prensado de contactos

Paso 5 - Inserción de contactos: Inserte el conductor pelado completamente en el contacto MC4 hasta que el aislamiento se encuentre con la entrada del barril del contacto - la inserción parcial crea conexiones de alta resistencia.

Paso 6 - Colocación de la herramienta: Coloque el contacto cargado en la herramienta de crimpado con el conductor perpendicular a las caras de la matriz y el contacto centrado en la cavidad de crimpado.

Paso 7 - Aplicación de la compresión: Apriete a fondo los mangos de la crimpadora hasta que se suelte el mecanismo de trinquete: una compresión parcial crea conexiones poco fiables y propensas a fallos.

Paso 8 - Inspección del engarce: Examine el crimpado terminado para comprobar la compresión uniforme, la deformación adecuada del barril y la ausencia de protuberancias o daños en el conductor.

Montaje y verificación

Paso 9 - Montaje de la carcasa: Inserte el contacto crimpado en la carcasa del MC4 hasta que encaje en su posición, asegurando un correcto asentamiento y conexión eléctrica.

Paso 10 - Instalación de la junta: Instale las juntas tóricas en las ranuras adecuadas sin torcerlas ni pellizcarlas, lo que podría comprometer la integridad de la estanqueidad.

Etapa 11 - Montaje final: Pase el cable a través del aliviador de tensión y apriételo según las especificaciones del fabricante utilizando una llave dinamométrica calibrada.

Paso 12 - Pruebas de conexión: Mida la resistencia de los contactos utilizando un multímetro de precisión: las conexiones correctamente crimpadas deben indicar una resistencia inferior a 2mΩ.

¿Cuáles son los errores más comunes al prensar MC4 y cómo evitarlos?

Comprender y evitar los errores de crimpado más comunes previene los fallos de conexión que provocan paradas del sistema, riesgos para la seguridad y costosas reparaciones.

Los errores de crimpado más comunes en MC4 incluyen un pelado insuficiente del cable, una inserción incompleta del conductor, un crimpado insuficiente con una fuerza de compresión inadecuada y el uso de herramientas incorrectas diseñadas para otras aplicaciones. Estos errores crean conexiones de alta resistencia que se sobrecalientan, se corroen y fallan prematuramente. Una formación adecuada, herramientas de calidad y procedimientos sistemáticos evitan 95% los fallos relacionados con el crimpado en las instalaciones solares.

Errores en la preparación de los cables

Longitud de banda incorrecta: Si se pela demasiado poco aislamiento se impide la inserción completa del conductor, mientras que si se pela en exceso se corre el riesgo de cortocircuitos y se reduce la protección del aislamiento.

Daño del conductor: El uso de pelacables desafilados o mal ajustados puede mellar hilos individuales, reduciendo la capacidad de transporte de corriente y creando puntos de concentración de tensiones.

Problemas de contaminación: El aceite, la suciedad o la oxidación en las superficies de los conductores aumentan la resistencia al contacto e impiden una correcta unión metal-metal durante el crimpado.

Fallos en el proceso de prensado

Compresión insuficiente: Un apriete insuficiente con una fuerza inadecuada deja huecos entre el conductor y el contacto, creando una alta resistencia y la posibilidad de que se aflojen con el tiempo.

Desalineación de la herramienta: Un posicionamiento incorrecto en las matrices de crimpado crea una compresión desigual que concentra la tensión y reduce la fiabilidad de la conexión.

Uso incorrecto de la herramienta: El uso de herramientas de crimpado de automoción o eléctricas generales carece de la fuerza y la geometría de matriz necesarias para realizar conexiones MC4 fiables.

Supervisión del control de calidad

Omitir pruebas: Si no se verifica la resistencia de la conexión, los engarces defectuosos permanecen en el sistema, donde acabarán fallando y causando problemas.

Sólo inspección visual: Confiar únicamente en el aspecto visual sin realizar pruebas eléctricas pasa por alto problemas de conexión internos que no son visibles externamente.

Lagunas en la documentación: No registrar los datos de calidad de prensado dificulta la localización de averías cuando se producen problemas de conexión meses o años después.

Estrategias de prevención

| Tipo de error | Método de prevención | Paso de verificación | Consecuencias del fracaso |

|---|---|---|---|

| Longitud de la banda | Utilizar decapantes ajustables | Medir con regla | Mal contacto/cortos |

| Recorte inferior | Sólo herramientas de trinquete | Pruebas de resistencia | Sobrecalentamiento/fallo |

| Herramientas incorrectas | Equipo específico MC4 | Verificación forzosa | Calidad incoherente |

| Sin pruebas | Comprobación obligatoria de la resistencia | Resultados de los documentos | Defectos ocultos |

¿Cómo se comprueba y verifica la calidad de la conexión MC4?

Los exhaustivos procedimientos de prueba y verificación garantizan que las conexiones MC4 cumplan las normas de rendimiento y proporcionen un servicio fiable durante toda la vida útil del sistema solar.

La comprobación de las conexiones MC4 requiere la medición de la resistencia de contacto, la comprobación de la fuerza mecánica y la verificación de la resistencia del aislamiento. Las conexiones correctamente engarzadas deben medir menos de 2mΩ de resistencia, soportar una fuerza de tracción de más de 50 libras y mostrar una resistencia de aislamiento superior a 1GΩ. Las pruebas realizadas inmediatamente después del crimpado y antes de la energización del sistema evitan fallos sobre el terreno y garantizan el cumplimiento de los códigos eléctricos y las garantías del fabricante.

Procedimientos de pruebas eléctricas

Pruebas de resistencia de contacto: Utilice un multímetro de precisión con capacidad para miliohmios para medir la resistencia a través de la conexión engarzada; las lecturas superiores a 2mΩ indican una mala calidad del engarzado.

Resistencia de aislamiento: Aplique 500V CC entre el conductor y la carcasa para verificar la integridad del aislamiento - lecturas por debajo de 1GΩ sugieren contaminación o daños.

Pruebas de caída de tensión: En condiciones de carga, mida la caída de tensión a través de las conexiones - las caídas excesivas indican una alta resistencia que causará sobrecalentamiento.

Verificación mecánica

Pull Testing: Aplique una fuerza gradualmente creciente para verificar la resistencia mecánica de la conexión: las conexiones correctamente engarzadas deben soportar más de 50 libras sin separarse.

Inspección visual: Examine el barril de crimpado para comprobar la compresión uniforme, la profundidad adecuada y la ausencia de salientes del conductor o daños en la carcasa.

Verificación del par: Compruebe el par de apriete del alivio de tensión y del conjunto de la carcasa utilizando una llave dinamométrica calibrada para garantizar una integridad mecánica adecuada.

Documentación y trazabilidad

Registros de pruebas: Documente todos los resultados de las pruebas con la ubicación del conector, la identificación del técnico y la fecha para futuras referencias de solución de problemas.

Tendencias de calidad: Realice un seguimiento de las estadísticas de calidad del prensado para identificar el desgaste de las herramientas, las necesidades de formación o los problemas de calidad de los materiales antes de que provoquen fallos sobre el terreno.

Cumplimiento de la certificación: Mantener la documentación de las pruebas para demostrar el cumplimiento de los códigos eléctricos, los requisitos del fabricante y las normas de los seguros.

Conclusión

El crimpado profesional de conectores MC4 es la base de instalaciones solares fiables que ofrecen décadas de rendimiento sin problemas. El uso de herramientas adecuadas, el seguimiento de procedimientos sistemáticos y la verificación de la calidad de la conexión mediante pruebas exhaustivas garantizan que sus instalaciones solares alcancen la máxima eficiencia al tiempo que cumplen las normas de seguridad. Recuerde que invertir en herramientas de crimpado de calidad y en formación es rentable gracias a la reducción de las devoluciones de llamadas, la mejora de la satisfacción del cliente y la fiabilidad del sistema a largo plazo. En Bepto, proporcionamos los conectores MC4 de calidad profesional y las herramientas de crimpado en las que confían los instaladores solares para aplicaciones de misión crítica en todo el mundo.

Preguntas frecuentes sobre el prensado de conectores MC4

P: ¿Qué ocurre si utilizo herramientas de crimpado eléctrico normales en lugar de herramientas específicas para MC4?

A: Las herramientas de crimpado normales carecen de la fuerza y la geometría de matriz necesarias para realizar conexiones MC4 fiables, ya que suelen aplicar sólo 500-800 libras frente a las 1.500-2.000 libras necesarias. Esto crea conexiones sueltas que se sobrecalientan, se corroen y fallan prematuramente, anulando a menudo las garantías de los equipos.

P: ¿Cómo puedo saber si mi crimpado MC4 es de buena calidad sin un equipo de pruebas especial?

A: Una conexión MC4 correctamente crimpada muestra una compresión uniforme del barril sin que sobresalga el conductor, requiere una fuerza significativa para separarse durante la prueba de tracción y se siente sólida sin movimiento entre el contacto y la carcasa. Sin embargo, es esencial realizar una prueba eléctrica con un multímetro para su verificación.

P: ¿Puedo reutilizar los conectores MC4 si necesito hacer cambios en mi campo solar?

A: Los conectores MC4 están diseñados para aplicaciones de un solo uso y no deben reutilizarse después de crimparlos. La compresión deforma el contacto de forma permanente, y el intento de volver a engarzar crea conexiones poco fiables que pueden fallar de forma impredecible.

P: ¿Qué calibre de cable debo utilizar con los conectores MC4 estándar?

A: Los conectores MC4 estándar admiten tamaños de cable de 10-14 AWG, siendo 12 AWG el más común para instalaciones residenciales. Compruebe siempre que las especificaciones del conector coinciden con el calibre de su cable, ya que los calibres no coincidentes crean conexiones deficientes, independientemente de la calidad del prensado.

P: ¿Con qué frecuencia debo sustituir mis herramientas de crimpado MC4?

A: Las herramientas de crimpado MC4 profesionales suelen durar entre 10.000 y 20.000 crimpados antes de requerir sustitución o renovación. Controle la calidad del crimpado mediante pruebas periódicas y sustituya las herramientas cuando ya no consigan conexiones consistentes de baja resistencia o muestren un desgaste visible en las matrices.

-

Comprender las causas y los peligros de los fallos de arco de CC en los paneles solares y las normas para prevenirlos. ↩

-

Descubra cómo los cambios diarios de temperatura provocan la dilatación y contracción de los materiales, lo que con el tiempo provoca el fallo de las conexiones eléctricas. ↩

-

Revise el sistema oficial de clasificación Ingress Protection (IP) para comprender lo que significa la certificación IP68 para la impermeabilidad y la protección contra el polvo. ↩

-

Explorar los principios eléctricos de la resistencia de contacto y su impacto en la pérdida de potencia y la generación de calor en las conexiones. ↩