Los fallos de los equipos antideflagrantes en entornos peligrosos pueden provocar incidentes catastróficos, siendo el diseño inadecuado de la trayectoria de la llama responsable de 60% de Ex d1 según los informes de seguridad del sector. Muchos ingenieros se esfuerzan por comprender la compleja relación entre la geometría de la trayectoria de la llama, las tolerancias del acabado superficial y la eficacia de la contención de explosiones, lo que a menudo conduce a errores de especificación que comprometen la seguridad.

Los prensaestopas antideflagrantes utilizan trayectorias de llama diseñadas con precisión, con una relación longitud/espacio específica (normalmente 25:1 como mínimo), tolerancias de rugosidad de la superficie inferiores a Ra 6,3μm y dimensiones de espacio mantenidas dentro de ±0,05 mm para evitar la transmisión de la llama a través de las juntas. El diseño de la trayectoria de la llama crea una superficie de refrigeración suficiente para reducir los gases de combustión por debajo de la temperatura de ignición antes de que puedan escapar de la carcasa, lo que garantiza la seguridad intrínseca en atmósferas explosivas.

El año pasado, Ahmed Hassan, ingeniero de seguridad de una planta petroquímica de Dubai, se puso en contacto con nosotros tras descubrir que sus prensaestopas antideflagrantes "equivalentes" estaban fallando. ATEX2 pruebas de certificación. Las tolerancias de la trayectoria de la llama eran inconsistentes, y algunas unidades mostraban separaciones superiores a 0,3 mm, mucho más allá del máximo de 0,15 mm para su aplicación del Grupo IIC. Nuestros prensaestopas Ex d mecanizados con precisión y con geometría de paso de llama verificada les ayudaron a conseguir la certificación 100%.

Índice

- ¿Qué hace que el diseño de la trayectoria de la llama sea crítico en los prensaestopas a prueba de explosiones?

- ¿Cómo afectan los requisitos de tolerancia al rendimiento a prueba de explosiones?

- ¿Cuáles son los parámetros de diseño clave para que las trayectorias de las llamas sean eficaces?

- ¿Cómo influyen los distintos grupos de gases en los requisitos de diseño de los prensaestopas?

- ¿Qué métodos de control de calidad garantizan un rendimiento uniforme del trayecto de la llama?

- Preguntas frecuentes sobre el diseño de prensaestopas a prueba de explosiones

¿Qué hace que el diseño de la trayectoria de la llama sea crítico en los prensaestopas a prueba de explosiones?

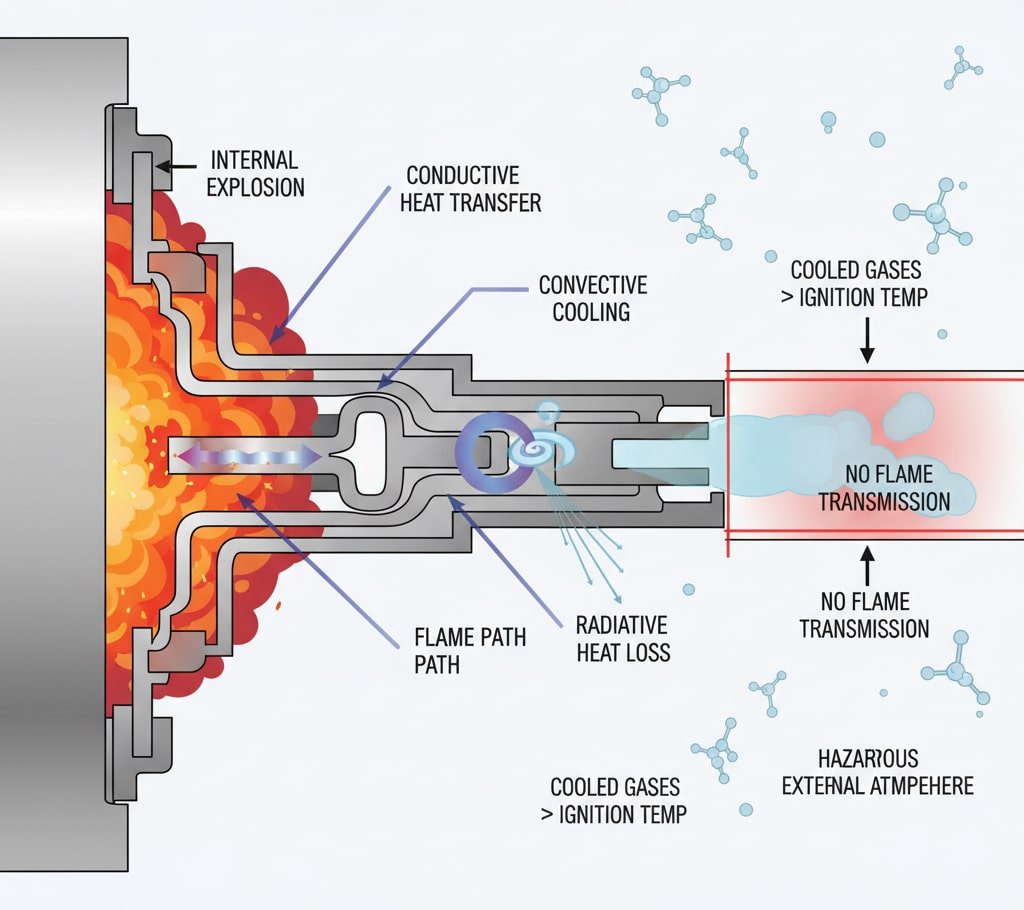

El principio fundamental de la protección antideflagrante se basa en la contención de las explosiones internas, al tiempo que se impide la transmisión de las llamas a atmósferas peligrosas externas a través de trayectorias de llama diseñadas con precisión.

El diseño de la trayectoria de la llama es fundamental porque crea una zona de refrigeración controlada que reduce las temperaturas de los gases de combustión por debajo del punto de ignición de las atmósferas explosivas externas. La geometría de la trayectoria de la llama debe proporcionar un tiempo de contacto de superficie suficiente (normalmente de 0,5 a 2 milisegundos) para absorber la energía térmica de los gases en expansión, manteniendo al mismo tiempo la integridad estructural bajo presiones de explosión de hasta 20 bares. Un diseño adecuado evita la propagación de la llama que podría inflamar los gases explosivos circundantes.

La física del apagado de la llama

Cuando se produce una explosión interna dentro de una envolvente Ex d, la trayectoria de la llama sirve de barrera térmica que enfría progresivamente los gases que escapan. El mecanismo de refrigeración funciona mediante tres métodos principales de transferencia de calor:

Transferencia de calor por conducción: Las superficies metálicas de la trayectoria de la llama absorben la energía térmica de los gases de combustión calientes, con tasas de transferencia de calor que dependen del material conductividad térmica3 y superficie de contacto.

Refrigeración convectiva: El flujo de gas turbulento a través de los estrechos canales de paso de la llama aumenta los coeficientes de transferencia de calor, mejorando la eficacia de la refrigeración mediante convección forzada.

Pérdida de calor por radiación: Los gases de alta temperatura emiten radiación térmica que es absorbida por las superficies metálicas circundantes, lo que contribuye a la reducción global de la temperatura.

Nuestras trayectorias de llama mecanizadas con precisión alcanzan velocidades de enfriamiento de 800-1200°C por milisegundo, garantizando que las temperaturas del gas desciendan por debajo de 200°C antes de alcanzar la atmósfera externa, muy por debajo de las temperaturas típicas de ignición de hidrocarburos de 300-500°C.

¿Cómo afectan los requisitos de tolerancia al rendimiento a prueba de explosiones?

Las tolerancias de fabricación influyen directamente en la eficacia de la trayectoria de la llama, e incluso pequeñas desviaciones pueden comprometer la integridad a prueba de explosiones y el cumplimiento de la certificación.

Los requisitos de tolerancia afectan al rendimiento a prueba de explosiones al controlar las dimensiones críticas de la separación que determinan la eficacia de la extinción de la llama. Las tolerancias de separación deben mantenerse dentro de un margen de ±0,02-0,05 mm en función de la clasificación del grupo de gas, siendo el Grupo IIC el que requiere las tolerancias más estrictas debido a la alta velocidad de propagación de la llama del hidrógeno. Las tolerancias de acabado superficial inferiores a Ra 6,3μm garantizan unas características de transferencia de calor uniformes, mientras que las tolerancias de rosca controlan la repetibilidad del montaje y el rendimiento del sellado a largo plazo.

Especificaciones de tolerancia crítica

| Parámetro | Grupo IIA | Grupo IIB | Grupo IIC |

|---|---|---|---|

| Brecha máxima | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolerancia de huecos | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Acabado superficial | Ra 6,3μm | Ra 3,2μm | Ra 1,6μm |

| Tolerancia de la rosca | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, supervisor de mantenimiento de una planta de procesamiento químico de Manchester (Reino Unido), lo experimentó de primera mano cuando sus prensaestopas empezaron a fallar en las pruebas de inspección rutinarias. La investigación reveló que las dimensiones de la holgura habían aumentado 0,08 mm debido a los ciclos térmicos y la corrosión, superando los límites del Grupo IIB. Nuestros procesos de fabricación de precisión mantienen las tolerancias dentro de ±0,02 mm incluso después de 10 años de servicio, lo que garantiza un rendimiento de seguridad constante.

Impacto del proceso de fabricación

Precisión de mecanizado CNC: Nuestros centros de mecanizado CNC de 5 ejes mantienen una precisión posicional de ±0,01 mm, lo que garantiza una geometría de la trayectoria de la llama uniforme en todos los lotes de producción.

Verificación del control de calidad: Cada prensaestopas antideflagrante se somete a una verificación dimensional mediante máquinas de medición de coordenadas (MMC)4 con una resolución de 0,005 mm, documentando el cumplimiento de los requisitos de certificación.

Consistencia material: Utilizamos acero inoxidable 316L certificado con estructura de grano y dureza superficial controladas para garantizar unas propiedades térmicas y mecánicas predecibles en todo el diseño de la trayectoria de la llama.

¿Cuáles son los parámetros de diseño clave para que las trayectorias de las llamas sean eficaces?

Un diseño eficaz de la trayectoria de la llama requiere una cuidadosa optimización de múltiples parámetros geométricos y materiales para lograr una contención fiable de la explosión en condiciones de funcionamiento variables.

Los parámetros clave de diseño incluyen la relación entre la longitud de la trayectoria de la llama y la separación (mínimo 25:1 para la mayoría de las aplicaciones), la optimización de la superficie para una máxima transferencia de calor, la longitud de la rosca (mínimo 5 roscas completas), las propiedades térmicas del material y la configuración de la junta. La trayectoria de la llama debe proporcionar una superficie de refrigeración suficiente y, al mismo tiempo, mantener la resistencia mecánica bajo presiones de explosión, con cálculos de diseño verificados mediante pruebas exhaustivas y protocolos de certificación.

Consideraciones sobre el diseño geométrico

Relación longitud/espacio: Este parámetro fundamental determina la eficacia de la refrigeración, ya que los trayectos más largos proporcionan más superficie de transferencia de calor. Las relaciones típicas oscilan entre 25:1 para aplicaciones del Grupo IIA y 40:1 para aplicaciones del Grupo IIC.

Optimización del perfil del hilo: Los perfiles de rosca modificados aumentan la superficie de contacto en 30-40% en comparación con las roscas estándar, lo que mejora la transferencia de calor al tiempo que mantiene la resistencia mecánica.

Control de la rugosidad superficial: Las texturas controladas de la superficie optimizan los coeficientes de transferencia de calor al tiempo que evitan la aceleración del flujo de gas que podría reducir la eficacia de la refrigeración.

Criterios de selección de materiales

Conductividad térmica: Los materiales de alta conductividad térmica (aleaciones de cobre, bronce de aluminio) proporcionan una transferencia de calor superior, pero pueden carecer de resistencia a la corrosión en entornos difíciles.

Resistencia a la corrosión: Los grados de acero inoxidable 316L y dúplex 2205 ofrecen una excelente resistencia a la corrosión, al tiempo que mantienen unas propiedades térmicas adecuadas para la mayoría de las aplicaciones.

Propiedades mecánicas: El límite elástico superior a 300 MPa garantiza la integridad estructural bajo presiones de explosión, y la resistencia a la fatiga es importante para las aplicaciones cíclicas.

¿Cómo influyen los distintos grupos de gases en los requisitos de diseño de los prensaestopas?

Las clasificaciones de los grupos de gases influyen directamente en los parámetros de diseño de la trayectoria de la llama, ya que los gases más peligrosos requieren especificaciones geométricas y de tolerancia cada vez más estrictas.

Los distintos grupos de gases influyen en el diseño de los prensaestopas al variar Distancia máxima de seguridad experimental (MESG)5 y los requisitos de energía de ignición. Los gases del grupo IIA (propano, butano) permiten mayores distancias de propagación de la llama de hasta 0,9 mm, los gases del grupo IIB (etileno, sulfuro de hidrógeno) requieren distancias inferiores a 0,5 mm, mientras que los gases del grupo IIC (hidrógeno, acetileno) exigen distancias ultraprecisas inferiores a 0,3 mm. Los cálculos de diseño deben tener en cuenta las características de combustión y las velocidades de propagación de la llama propias de cada grupo de gases.

Características del grupo de gas

| Grupo del Gas | Gases representativos | Gama MESG | Desafíos de diseño |

|---|---|---|---|

| IIA | Propano, metano | 0,9-1,14 mm | Tolerancias estándar |

| IIB | Etileno, éter etílico | 0,5-0,9 mm | Mayor precisión |

| CII | Hidrógeno, acetileno | 0,3-0,5 mm | Tolerancias muy estrictas |

Grupo IIC Complejidad del diseño: Las propiedades únicas del hidrógeno crean los requisitos de diseño más exigentes, con velocidades de llama que alcanzan los 3,5 m/s y energías de ignición tan bajas como 0,02 mJ. Nuestros prensaestopas del Grupo IIC incorporan características especializadas:

- Trayectorias de llama de ultraprecisión con separaciones mantenidas dentro de ±0,01 mm

- Requisitos de acabado superficial mejorados (Ra 0,8μm)

- Compuestos de rosca especializados para evitar la fragilización por hidrógeno

- Longitudes de recorrido de llama ampliadas para una máxima eficacia de refrigeración

María Rodríguez, ingeniera de procesos de una planta de producción de hidrógeno de Barcelona (España), necesitaba prensaestopas del Grupo IIC para su nueva planta de electrólisis. Las unidades estándar del Grupo IIB eran insuficientes debido a las características de extrema inflamabilidad del hidrógeno. Nuestros diseños especializados del Grupo IIC proporcionaron los márgenes de seguridad necesarios, manteniendo al mismo tiempo un rendimiento de estanquidad fiable en su entorno de hidrógeno a alta presión.

¿Qué métodos de control de calidad garantizan un rendimiento uniforme del trayecto de la llama?

Los protocolos de control de calidad exhaustivos son esenciales para mantener la coherencia del rendimiento a prueba de explosiones en todos los lotes de producción y durante toda la vida útil.

Los métodos de control de calidad incluyen la verificación dimensional mediante máquinas de medición de coordenadas (MMC), pruebas de rugosidad superficial con perfilómetros de contacto, pruebas de presión a 1,5 veces la presión nominal, verificación de la continuidad de la trayectoria de la llama, seguimiento de la certificación de materiales y supervisión del control estadístico de procesos (SPC). Cada prensaestopas recibe documentación de certificación individual con resultados de pruebas trazables, lo que garantiza el cumplimiento de las normas ATEX, IECEx y UL durante todo el proceso de fabricación.

Descripción general del protocolo de inspección

Verificación del material entrante: Todas las materias primas se someten a análisis de composición química, pruebas de propiedades mecánicas y verificación dimensional antes de dar salida a la producción.

Supervisión durante el proceso: La supervisión SPC en tiempo real realiza un seguimiento de las dimensiones críticas durante las operaciones de mecanizado, con rechazo automático de las piezas que superan los límites de tolerancia.

Inspección final: 100% verificación dimensional de la geometría de la trayectoria de la llama, las especificaciones de la rosca y los requisitos de acabado superficial utilizando equipos de medición calibrados.

Cumplimiento de la certificación

Nuestro sistema de gestión de la calidad mantiene certificaciones como

- Gestión de la calidad ISO 9001:2015

- IATF 16949 Calidad en automoción

- Cumplimiento de la Directiva ATEX 2014/34/UE

- Sistema de certificación internacional IECEx

- Normas antideflagrantes UL 1203

Documentación de trazabilidad: Cada prensaestopas antideflagrante incluye una completa documentación de seguimiento de certificados de materiales, informes de inspección dimensional, resultados de pruebas de presión y verificación del cumplimiento de la certificación. Esta documentación respalda las auditorías de seguridad y los requisitos de cumplimiento normativo durante todo el ciclo de vida del producto.

Preguntas frecuentes sobre el diseño de prensaestopas a prueba de explosiones

P: ¿Cuál es la longitud mínima del recorrido de la llama necesaria para los prensaestopas antideflagrantes?

A: La longitud mínima de la trayectoria de la llama depende de la clasificación del grupo de gas y de la anchura de la abertura; normalmente se requiere una relación longitud/espacio de 25:1 para las aplicaciones del Grupo IIA, de 30:1 para las del Grupo IIB y de 40:1 para las del Grupo IIC. Las longitudes reales oscilan entre 6 y 15 mm en función del tamaño de la rosca y la configuración del diseño.

P: ¿Con qué frecuencia deben inspeccionarse los prensaestopas antideflagrantes en zonas peligrosas?

A: La frecuencia de las inspecciones depende de las condiciones ambientales y de los requisitos reglamentarios, y suele oscilar entre inspecciones trimestrales en entornos químicos severos e inspecciones anuales en condiciones moderadas. Los parámetros críticos incluyen las dimensiones de la separación, el estado de la rosca y la verificación de la integridad del sellado.

P: ¿Se pueden reparar o renovar los prensaestopas antideflagrantes una vez dañados?

A: Los prensaestopas antideflagrantes nunca deben repararse ni modificarse, ya que ello compromete la integridad de la certificación y las prestaciones de seguridad. Cualquier daño en las superficies de paso de la llama, las roscas o los componentes de sellado requiere la sustitución completa por unidades certificadas para mantener la protección antideflagrante.

P: ¿Qué causa la degradación de la trayectoria de la llama en los prensaestopas antideflagrantes?

A: Entre las causas comunes de degradación se incluyen la corrosión debida a la exposición a productos químicos, el desgaste mecánico debido a los ciclos térmicos, la acumulación de contaminación en los espacios de paso de la llama y la instalación incorrecta que provoca daños en las roscas. La inspección periódica y el mantenimiento preventivo ayudan a identificar la degradación antes de que se vea comprometida la seguridad.

P: ¿Cómo puedo verificar que los prensaestopas antideflagrantes cumplen los requisitos específicos de mi grupo de gases?

A: Verifique el cumplimiento del grupo de gas mediante documentación de certificación que muestre las marcas ATEX/IECEx, informes de pruebas que confirmen los valores MESG, certificados de inspección dimensional y registros de trazabilidad de materiales. Cada prensaestopas debe incluir una certificación individual con clasificaciones específicas de grupos de gases y temperaturas.

-

Conozca el método de protección "Ex d" o "antideflagrante", que contiene una explosión interna y apaga la llama. ↩

-

Consulte los requisitos oficiales de las directivas ATEX de la Unión Europea para equipos utilizados en atmósferas explosivas. ↩

-

Comprender esta propiedad fundamental de los materiales que mide la capacidad de una sustancia para conducir el calor. ↩

-

Explore la tecnología que hay detrás de las MMC y cómo se utilizan para realizar mediciones 3D precisas e inspecciones de calidad. ↩

-

Descubra cómo se determina el MESG y cómo se utiliza para clasificar los gases inflamables en grupos para el diseño de equipos a prueba de explosiones. ↩