Introducción

¿Alguna vez se ha preguntado por qué algunos prensaestopas de plástico para exteriores se decoloran hasta adquirir un feo color amarillo o blanco calcáreo en cuestión de meses, mientras que otros mantienen su color original durante décadas? La radiación ultravioleta, las temperaturas extremas y el estrés ambiental pueden degradar rápidamente los colorantes poliméricos, provocando no sólo problemas estéticos, sino una debilidad estructural real y un fallo prematuro del propio material del prensaestopas.

La estabilidad del color en los prensaestopas de plástico para exteriores depende de la selección del pigmento resistente a los rayos UV, la compatibilidad de la matriz del polímero y los paquetes de estabilizadores; los materiales formulados adecuadamente mantienen la integridad del color entre 10 y 20 años, mientras que los plásticos no estabilizados pueden mostrar una decoloración significativa en un plazo de 6 a 12 meses de exposición a la intemperie. Comprender la ciencia que subyace a la degradación del color es crucial para seleccionar los prensaestopas que mantendrán tanto su aspecto como sus prestaciones durante toda su vida útil.

El año pasado, Robert, director de instalaciones de una empresa de telecomunicaciones de Texas, se puso en contacto con nosotros tras descubrir que cientos de sus prensaestopas exteriores habían pasado del negro al marrón y se estaban volviendo quebradizos después de sólo 18 meses de instalación. El cambio de color era en realidad una señal de advertencia temprana de degradación por rayos UV que, con el tiempo, provocó grietas y entrada de agua. Este tipo de fallo prematuro puede costar miles de euros en piezas de repuesto y mano de obra, razón por la cual hemos invertido mucho en tecnología avanzada de colorantes y pruebas aceleradas de resistencia a la intemperie para todos nuestros prensaestopas de plástico para exteriores.

Índice

- ¿Qué causa la degradación del color en los prensaestopas de plástico para exteriores?

- ¿Cómo afectan los distintos tipos de pigmentos a la estabilidad del color a largo plazo?

- ¿Qué papel desempeñan los estabilizadores UV en el mantenimiento de la integridad del color?

- ¿Cómo se puede predecir el rendimiento de la estabilidad del color antes de la instalación?

- ¿Cuáles son las mejores prácticas para seleccionar prensaestopas de color estable?

- Conclusión

- Preguntas frecuentes sobre la estabilidad del color en los prensaestopas

¿Qué causa la degradación del color en los prensaestopas de plástico para exteriores?

La degradación del color de los prensaestopas de plástico para exteriores se debe principalmente a la descomposición de los rayos UV. cromóforo1 moléculas de los pigmentos, la oxidación térmica de las cadenas poliméricas, las reacciones fotoquímicas entre los colorantes y la matriz plástica, y factores ambientales como el ozono, la humedad y los ciclos de temperatura que aceleran estos procesos de degradación.

La ciencia de la degradación del color implica complejas reacciones fotoquímicas que se producen a nivel molecular cuando los materiales plásticos se exponen a condiciones exteriores.

Impacto de la radiación UV en los colorantes

Mecanismos de fotodegradación:

Cuando los fotones UV inciden sobre las moléculas de los pigmentos, proporcionan energía suficiente para romper los enlaces químicos:

- Destrucción del cromóforo: Se dañan las estructuras moleculares que producen el color

- Escisión de la cadena: La degradación del esqueleto del polímero afecta a la fijación del pigmento.

- Formación de radicales libres: Inicia reacciones de degradación en cascada

- Procesos oxidativos: El oxígeno se combina con moléculas degradadas creando nuevos colores

Efectos específicos de la longitud de onda:

Las diferentes longitudes de onda de los rayos UV causan distintos tipos de daños:

- UV-C (200-280 nm): El más energético, causa una rápida degradación

- UV-B (280-315nm): Impacto significativo en la mayoría de los pigmentos orgánicos

- UV-A (315-400nm): Menor energía pero mayor intensidad, causa decoloración gradual

- Luz visible (400-700nm): Puede afectar a ciertos colorantes sensibles

Degradación acelerada por la temperatura

Efectos térmicos en la estabilidad del color:

Las altas temperaturas aceleran todos los procesos de degradación:

- Un mayor movimiento molecular aumenta la velocidad de reacción

- La oxidación térmica crea compuestos que cambian de color

- Migración del pigmento dentro de la matriz polimérica

- Los cambios de cristalinidad afectan a la dispersión de la luz y al color aparente

Nuestras pruebas demuestran que cada aumento de temperatura de 10 °C duplica aproximadamente el índice de degradación del color, siguiendo la Relación de Arrhenius2 que rige la mayoría de las reacciones químicas.

Factores de estrés ambiental

Humedad:

El agua acelera la degradación a través de varios mecanismos:

- Hidrólisis de enlaces químicos susceptibles

- Mayor penetración de los rayos UV a través del polímero hinchado

- Efectos catalíticos en las reacciones de oxidación

- Los ciclos de congelación-descongelación crean microfisuras

Exposición química:

Los entornos industriales y urbanos introducen factores de estrés adicionales:

- Lluvia ácida: efectos del pH en la estabilidad de los pigmentos

- Ozono: Potente agente oxidante

- Contaminantes industriales: Catalizan reacciones de degradación

- Niebla salina: Acelera la corrosión y la degradación en las zonas costeras.

La instalación de Robert en Texas experimentó la tormenta perfecta de factores de degradación: radiación UV intensa, altas temperaturas que alcanzaban los 50 °C en las superficies negras, humedad del clima de la Costa del Golfo y contaminantes industriales de las instalaciones petroquímicas cercanas. Esta combinación aceleró lo que debería haber sido un proceso de degradación de 15 años en sólo 18 meses.

¿Cómo afectan los distintos tipos de pigmentos a la estabilidad del color a largo plazo?

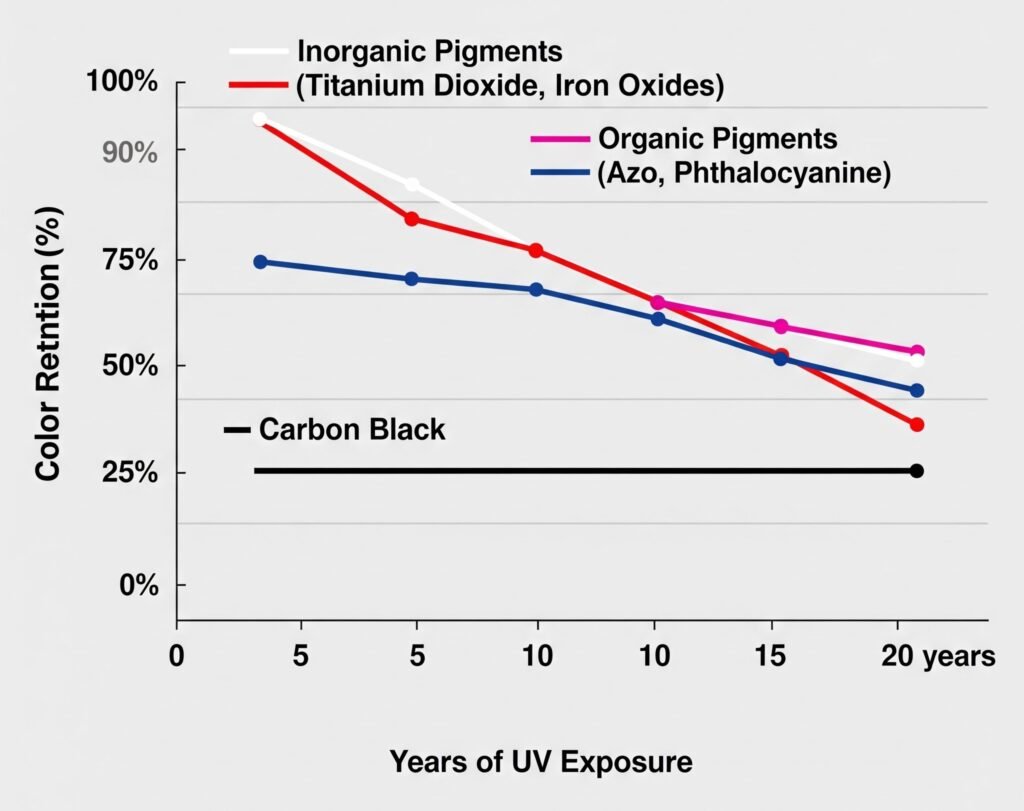

Los pigmentos inorgánicos, como el dióxido de titanio y los óxidos de hierro, ofrecen una excelente resistencia a los rayos UV que dura entre 15 y 20 años, mientras que los pigmentos orgánicos oscilan entre 2 y 15 años en función de la estructura molecular.

Pigmentos inorgánicos - El patrón oro

Dióxido de titanio (blanco):

El pigmento más estable a los rayos UV disponible para plásticos:

- Excelente opacidad y brillo

- La actividad fotocatalítica puede controlarse con tratamientos superficiales

- 15-20 años de retención del color en sistemas formulados adecuadamente

- Compatible con la mayoría de los sistemas poliméricos

Óxidos de hierro (rojo, amarillo, marrón, negro):

Los óxidos de hierro naturales y sintéticos ofrecen una excelente estabilidad:

- Químicamente inerte en la mayoría de las condiciones

- Estable a altas temperaturas

- Excelente resistencia a la luz

- Rentable para colores tierra

Verde óxido de cromo:

Pigmento verde superior para aplicaciones en exteriores:

- Excepcional estabilidad UV y térmica

- Resistencia química a ácidos y bases

- Mantiene el color en entornos extremos

- Mayor coste pero excelente rendimiento

Negro de humo: el pigmento oscuro definitivo

Protección UV superior:

Negro de humo3 proporciona un doble beneficio:

- Excelente estabilidad del color (prácticamente resistente a la decoloración)

- El tramado UV protege el polímero subyacente

- Grados conductores disponibles para aplicaciones CEM

- Rentable para prensaestopas negros

Consideraciones sobre la calidad:

No todos los negros de humo son iguales:

- El tamaño de las partículas afecta al color y las propiedades

- El tratamiento de la superficie influye en la dispersión

- Los niveles de pureza influyen en la estabilidad a largo plazo

- Las condiciones de transformación afectan al rendimiento final

Pigmentos orgánicos - Rendimiento variable

Pigmentos orgánicos de alto rendimiento:

Los pigmentos orgánicos modernos pueden ofrecer una buena durabilidad en exteriores:

- Quinacridona: Excelentes rojos y violetas (8-12 años)

- Ftalocianina: Azules y verdes estables (10-15 años)

- Perileno: Rojos y granates duraderos (8-12 años)

- DPP (Diketopirropirrol): Rojos y naranjas de alto rendimiento (6-10 años)

Pigmentos orgánicos estándar:

Los colorantes orgánicos tradicionales muestran una durabilidad limitada en exteriores:

- Pigmentos azoicos: Rendimiento típico de 2-5 años

- Pigmentos lacustres: Generalmente poca estabilidad en exteriores

- Pigmentos fluorescentes: Desvanecimiento rápido (de 6 meses a 2 años)

- Sistemas a base de colorantes: No se recomienda su uso en exteriores

Carga de pigmentos y efectos de dispersión

Impacto de la concentración:

La carga de pigmento afecta tanto al color como a la estabilidad:

- Las cargas más altas suelen mejorar la retención del color

- La carga óptima varía según el tipo de pigmento

- La sobrecarga puede causar problemas de procesamiento

- La carga insuficiente reduce la protección UV

Calidad de dispersión:

La dispersión adecuada de los pigmentos es fundamental:

- La mala dispersión crea puntos débiles para la degradación

- Las partículas aglomeradas provocan variaciones de color

- El tratamiento superficial mejora la compatibilidad

- Las condiciones de procesado afectan a la dispersión final

Recomendaciones específicas para cada color

| Familia de colores | Pigmentos recomendados | Durabilidad prevista | Factor de coste |

|---|---|---|---|

| Blanco | TiO2 + estabilizadores UV | 15-20 años | 1.5x |

| Negro | Negro de humo | Más de 20 años | 1.2x |

| Rojo | Óxido de hierro o quinacridona | 10-15 años | 2-3x |

| Azul | Ftalocianina | 10-15 años | 2-4x |

| Verde | Óxido de cromo o ftalo | 12-18 años | 2-5x |

| Amarillo | Óxido de hierro (tonos limitados) | Más de 15 años | 2-3x |

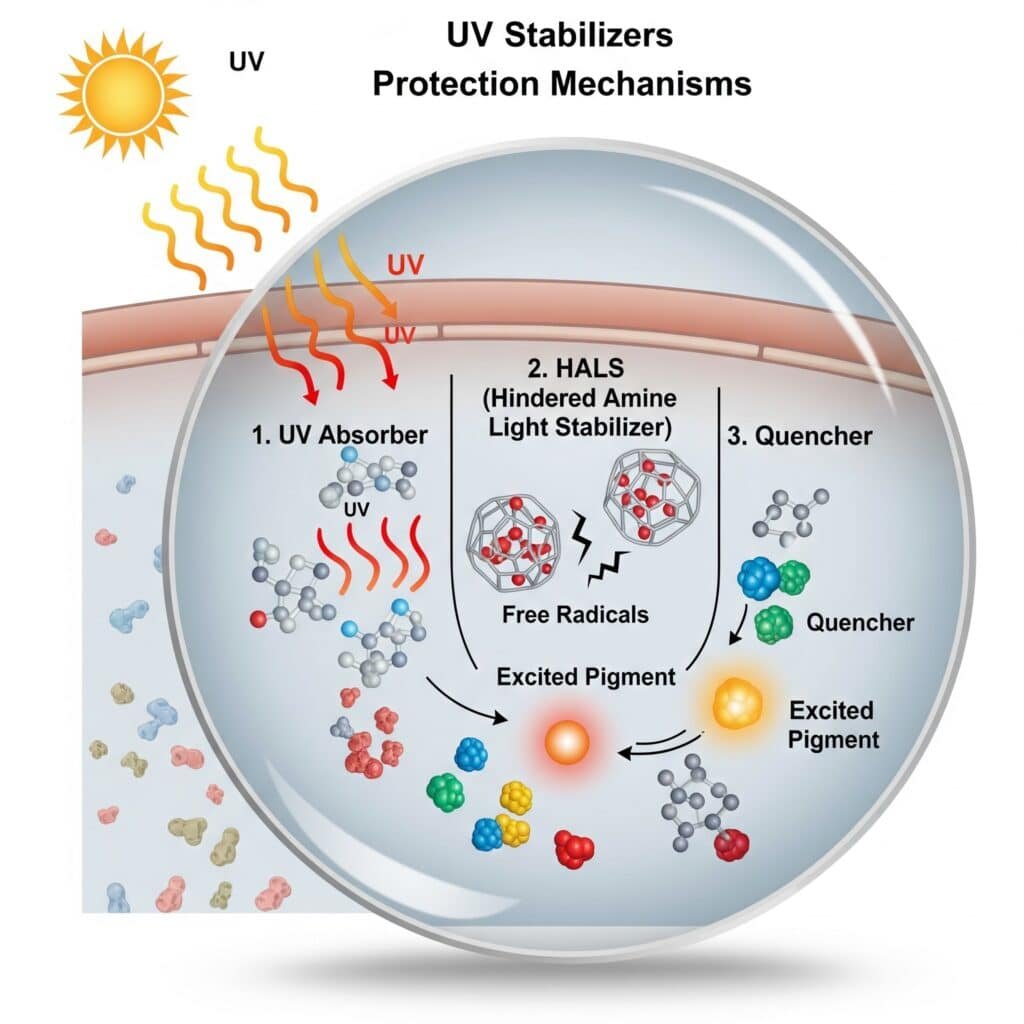

¿Qué papel desempeñan los estabilizadores UV en el mantenimiento de la integridad del color?

Los estabilizadores UV desempeñan un papel crucial en el mantenimiento de la integridad del color absorbiendo la radiación UV dañina, apagando los estados excitados de los cromóforos, eliminando los radicales libres y descomponiendo los hidroperóxidos antes de que puedan provocar reacciones de alteración del color; los sistemas correctamente estabilizados muestran una retención del color entre 3 y 5 veces mayor en comparación con los materiales no estabilizados.

Tipos de estabilizadores UV

Absorbentes de UV (UVA):

Estos compuestos absorben la radiación UV y la convierten en calor inofensivo:

- Benzotriazoles: Protección de amplio espectro, excelente para la mayoría de las aplicaciones

- Benzofenonas: Económicas, buenas para secciones finas

- Triazines: Alto rendimiento, excelente durabilidad

- Hidroxifeniltriazinas: Tecnología punta, rendimiento superior

Estabilizadores ligeros de aminas impedidas (HALS)4:

Proporcionan protección a largo plazo mediante un mecanismo regenerativo:

- Elimina los radicales libres formados durante la exposición a los rayos UV

- El ciclo autorregenerador proporciona protección a largo plazo

- Especialmente eficaz para poliolefinas y plásticos técnicos

- Efectos sinérgicos cuando se combina con absorbentes de UV

Calmantes:

Aditivos especializados que desactivan los estados excitados de los cromóforos:

- Impiden la transferencia de energía a las moléculas de oxígeno

- Reducir la formación de especies reactivas

- Especialmente importante para los pigmentos orgánicos sensibles

- A menudo se utiliza en combinación con otros estabilizantes

Criterios de selección de estabilizadores

Compatibilidad con polímeros:

Los distintos estabilizantes funcionan mejor con polímeros específicos:

- Sistemas de nailon: Preferiblemente absorbentes de UV de benzotriazol

- Poliolefinas: HALS proporcionan una excelente protección

- Plásticos técnicos: Los absorbentes de UV triazínicos suelen ser óptimos

- Pruebas de compatibilidad esenciales para cada sistema

Estabilidad de procesamiento:

Los estabilizadores deben sobrevivir a las condiciones de fabricación:

- Estabilidad térmica durante el moldeo por inyección

- Compatibilidad química con otros aditivos

- Impacto mínimo en las características de transformación

- Sin efectos adversos en las propiedades finales

Sistemas estabilizadores sinérgicos

Enfoques combinados:

La mejor estabilidad del color procede de sistemas cuidadosamente equilibrados:

- Absorbente de UV + HALS: Mecanismos de protección complementarios

- Antioxidantes primarios + secundarios: Previenen la degradación térmica

- Desactivadores metálicos: Evitan la degradación catalítica

- Estabilizadores de procesado: Protegen durante la fabricación

Consideraciones de optimización:

Los sistemas estabilizadores requieren una cuidadosa optimización:

- Los niveles de carga afectan al coste y al rendimiento

- Interacciones entre diferentes estabilizadores

- Impacto en otras propiedades (mecánicas, eléctricas)

- Cumplimiento de la normativa para aplicaciones específicas

Datos de rendimiento en el mundo real

Basado en nuestras exhaustivas pruebas de exposición a la intemperie en Arizona y Florida:

Prensaestopas de nylon no estabilizado:

- Cambio de color significativo: 6-12 meses

- Caleo superficial: 12-18 meses

- Pérdida de bienes mecánicos: 18-24 meses

Sistemas correctamente estabilizados:

- Cambio de color mínimo: 5-8 años

- Se mantiene la integridad de la superficie: 10-15 años

- Propiedades mecánicas estables: 15-20 años

Hassan, que gestiona varias instalaciones petroquímicas en Arabia Saudí, aprendió la importancia de una estabilización adecuada cuando su adquisición inicial de prensaestopas se centró únicamente en el coste. Tras experimentar una rápida pérdida de color y el consiguiente agrietamiento en el duro entorno desértico, trabajamos juntos para especificar materiales correctamente estabilizados. El mayor coste inicial se vio compensado con creces por la eliminación de las sustituciones prematuras y los problemas de mantenimiento.

¿Cómo se puede predecir el rendimiento de la estabilidad del color antes de la instalación?

El rendimiento de la estabilidad del color puede predecirse mediante ensayos acelerados de envejecimiento a la intemperie utilizando cámaras de arco de xenón o fluorescentes UV, ensayos de exposición natural a la intemperie, medición espectrofotométrica del color y modelización matemática basada en cálculos de energía de activación, con ensayos adecuados que proporcionan predicciones fiables de rendimiento de 10 a 20 años a la intemperie en un plazo de 6 a 12 meses a partir de los ensayos de laboratorio.

Métodos de ensayo de intemperismo acelerado

ASTM G1555 - Pruebas de arco de xenón:

El estándar de oro para la predicción de durabilidad en exteriores:

- Simulación solar de espectro completo

- Temperatura y humedad controladas

- Los ciclos de rociado de agua simulan la lluvia

- Duración típica de las pruebas: 2000-5000 horas

- Factores de correlación establecidos para distintos climas

ASTM G154 - Ensayo de fluorescencia UV:

Método de cribado rentable:

- Lámparas fluorescentes UV-A o UV-B

- Los ciclos de condensación simulan el rocío

- Una mayor intensidad de UV acelera las pruebas

- Buena correlación para materiales sensibles a los rayos UV

- Resultados más rápidos pero menos completos

Protocolo de pruebas QUV:

Nuestras pruebas estándar incluyen:

- 4 horas de exposición UV a 60°C

- 4 horas de condensación a 50°C

- Ciclos continuos de 8 horas

- Mediciones de color cada 500 horas

- Las pruebas continúan hasta más de 3000 horas

Medición y análisis del color

Medición espectrofotométrica:

Cuantificación precisa del color mediante:

- CIE Lab* coordenadas del espacio de color

- Cálculos Delta E para la diferencia de color

- Índice de amarillez de los materiales blancos

- Medición del brillo de los cambios de superficie

- Sistemas de medición automatizados para garantizar la coherencia

Criterios de aceptación:

Límites de cambio de color estándar del sector:

- Delta E < 2: cambio apenas perceptible

- Delta E 2-5: Notable pero aceptable

- Delta E 5-10: Cambio de color significativo

- Delta E > 10: Cambio de color inaceptable

Pruebas de exposición natural al aire libre

Lugares geográficos de prueba:

Mantenemos bastidores de exposición en múltiples climas:

- Arizona: Alta radiación UV, baja humedad, temperaturas extremas

- Florida: Alta radiación UV, alta humedad, exposición a la sal

- Climas septentrionales: UV con ciclos de congelación-descongelación

- Polígonos industriales: Efectos de la exposición a contaminantes

Ángulos de exposición y orientaciones:

Los distintos ángulos de montaje simulan las aplicaciones reales:

- 45° orientación sur: Máxima exposición a los rayos UV

- Orientaciones verticales: Simulación de instalaciones murales

- Exposición bajo cristal: aplicaciones en interiores cerca de ventanas

- Exposición caja negra: Máximo estrés térmico

Modelización matemática y predicción

Modelización de Arrhenius:

La aceleración de la temperatura sigue relaciones predecibles:

- Determinación de la energía de activación a partir de ensayos multitemperatura

- Extrapolación a las temperaturas de servicio

- Intervalos de confianza para las predicciones

- Validación frente a la exposición prolongada a la intemperie

Cálculos de dosis UV:

Modelización de la exposición acumulativa a los rayos UV:

- Datos geográficos sobre la radiación UV

- Efectos de las variaciones estacionales

- Factores de orientación y sombreado

- Predicciones de vida útil basadas en relaciones dosis-respuesta

Pruebas de control de calidad

Verificación del material entrante:

Cada lote de producción se somete a:

- Medición del color con respecto a patrones

- Pruebas de estabilidad UV

- Análisis de dispersión de pigmentos

- Verificación del contenido de estabilizantes

Garantía de calidad de la producción:

Los controles de fabricación incluyen:

- Control de la temperatura del proceso

- Control del tiempo de residencia

- Comprobación de la coherencia del color

- Validación periódica de las pruebas de intemperismo

Rendimiento Predicción Precisión

Nuestra correlación de pruebas con el rendimiento en el mundo real:

- 1000 horas QUV ≈ 1-2 años en exteriores (Arizona)

- 2000 horas de arco de xenón ≈ 3-5 años en exteriores (Florida)

- 5000 horas acelerado ≈ 10-15 años en exteriores (climas moderados)

Estas correlaciones se perfeccionan continuamente sobre la base de los programas de exposición al aire libre en curso y los comentarios de rendimiento sobre el terreno de clientes como Robert en Texas, cuyos datos de rendimiento real ayudan a validar y mejorar nuestros modelos de predicción.

¿Cuáles son las mejores prácticas para seleccionar prensaestopas de color estable?

Las mejores prácticas para seleccionar prensaestopas de color estable incluyen la especificación de materiales estabilizados a los rayos UV con sistemas de pigmentos adecuados, la revisión de los datos de las pruebas de envejecimiento acelerado, la consideración de las condiciones climáticas locales, la evaluación del coste total de propiedad, incluidos los costes de sustitución, y la colaboración con proveedores que proporcionen documentación técnica completa y garantías de rendimiento a largo plazo.

Directrices para la especificación de materiales

Selección basada en el clima:

Entornos diferentes requieren planteamientos diferentes:

Entornos de alta radiación UV (Arizona, Australia, Oriente Medio):

- Especificar sistemas de absorción UV + estabilizador HALS

- Preferir pigmentos inorgánicos siempre que sea posible

- Considera los colores claros para reducir la acumulación de calor

- Exigir un mínimo de 3000 horas de datos de ensayo QUV

Entornos de alta humedad (Florida, sudeste asiático):

- Hacer hincapié en la resistencia a la humedad

- Especifique aditivos antifúngicos si es necesario

- Considerar las características de drenaje en el diseño de los golletes

- Exigir pruebas de niebla salina para las zonas costeras

Entornos industriales:

- Se requieren pruebas de resistencia química

- Considerar los efectos de la contaminación en la estabilidad del color

- Especifique la clasificación IP adecuada

- Evaluar los requisitos de limpieza y mantenimiento

Requisitos de la documentación técnica

Informes de pruebas esenciales:

Exija una documentación exhaustiva:

- Resultados del ensayo de envejecimiento acelerado (mínimo 2000 horas)

- Datos de exposición natural al aire libre (si están disponibles)

- Datos de medición del color con valores Delta E

- Conservación de las propiedades mecánicas tras la exposición

- Resultados de las pruebas de resistencia química

Certificación y normas:

Busque las certificaciones pertinentes:

- Listado UL para aplicaciones eléctricas

- Verificación de la clasificación IP

- Documentación de conformidad RoHS

- Certificaciones regionales (CE, CSA, etc.)

Criterios de evaluación de proveedores

Capacidades de fabricación:

Evaluar la competencia técnica de los proveedores:

- Capacidad interna de igualación de colores

- Instalaciones de laboratorio de control de calidad

- Equipos de ensayo acelerado

- Sistemas de control estadístico de procesos

Asistencia técnica:

Evaluar las capacidades de apoyo de los proveedores:

- Asistencia en ingeniería de aplicaciones

- Desarrollo de colores personalizados

- Análisis de fallos sobre el terreno

- Seguimiento del rendimiento a largo plazo

Marco del análisis coste-beneficio

Coste total de propiedad:

Considere todos los costes del ciclo de vida:

| Factor de coste | Prensaestopas estándar | Prensaestopas estabilizados UV |

|---|---|---|

| Coste inicial | 1.0x | 1.3-1.8x |

| Vida útil prevista | 3-5 años | 12-20 años |

| Mano de obra de sustitución | Alta frecuencia | Baja frecuencia |

| Impacto estético | Desvanecimiento significativo | Cambio mínimo |

| Tiempo de inactividad del sistema | Múltiples eventos | Acontecimientos raros |

Cálculo del ROI:

Para la instalación de Robert en Texas:

- Glándulas estándar: $2/pieza, 18 meses de duración

- Glándulas estabilizadas a los rayos UV: $3,50/unidad, 15 años de duración

- Coste de mano de obra: $15/sustitución de glándula

- Ahorro total en 15 años: >60% de reducción de costes

Consideraciones específicas de la aplicación

Infraestructura de telecomunicaciones:

- Requisitos estéticos de las instalaciones visibles

- Larga vida útil (más de 20 años)

- Acceso mínimo para mantenimiento

- Cumplimiento de la normativa

Instalaciones industriales:

- Consideraciones sobre la exposición química

- Temperaturas extremas

- Vibración y tensión mecánica

- Requisitos reglamentarios y de seguridad

Sistemas de energías renovables:

- Exposición prolongada al aire libre

- Consideraciones sobre la alta tensión

- Retos de accesibilidad para el mantenimiento

- Garantías de rendimiento a largo plazo

Recomendaciones para garantizar la calidad

Inspección entrante:

Establecer procedimientos de control de calidad:

- Inspección visual de la consistencia del color

- Verificación dimensional

- Conservación de muestras para futuras consultas

- Revisión y archivo de la documentación

Mejores prácticas de instalación:

Una instalación correcta influye en el rendimiento a largo plazo:

- Evitar el apriete excesivo que crea puntos de tensión

- Garantizar un alivio de tensión del cable adecuado

- Considerar los efectos de la dilatación térmica

- Documentar las fechas y condiciones de instalación

Control del rendimiento:

Establecer protocolos de seguimiento:

- Inspecciones visuales periódicas

- Medición del color si es crítica

- Comprobaciones de integridad mecánica

- Planificación de sustituciones basada en datos de rendimiento

Trabajando con clientes como Hassan en Arabia Saudí, hemos desarrollado guías de selección exhaustivas que tienen en cuenta los datos climáticos locales, los requisitos de la aplicación y las limitaciones de costes para garantizar un rendimiento óptimo de la estabilidad del color en cada instalación específica.

Conclusión

Comprender la ciencia de la estabilidad del color en los prensaestopas de plástico para exteriores es esencial para tomar decisiones informadas sobre la selección de materiales que equilibren el rendimiento, la estética y el coste. Desde los mecanismos moleculares de la degradación UV hasta los efectos protectores de los sistemas estabilizadores, la selección adecuada del material puede marcar la diferencia entre un fallo prematuro y décadas de servicio fiable. En Bepto, nuestra inversión en tecnología avanzada de colorantes, capacidad de pruebas exhaustivas y validación del rendimiento en el mundo real garantiza que nuestros clientes reciban prensaestopas con estabilidad de color probada para sus aplicaciones específicas. Tanto si se enfrenta a los intensos rayos UV de las instalaciones desérticas como a la desafiante humedad de los entornos tropicales, la selección de materiales correctamente estabilizados con sistemas de pigmentos adecuados es crucial para el éxito a largo plazo y un funcionamiento rentable.

Preguntas frecuentes sobre la estabilidad del color en los prensaestopas

P: ¿Cuánto tiempo deben mantener su color original los prensaestopas de plástico para exteriores?

A: Los prensaestopas estabilizados contra los rayos UV correctamente formulados deberían mantener una estabilidad de color aceptable durante 10-15 años en la mayoría de los entornos exteriores, con un cambio de color mínimo (Delta E < 5) durante este período. Los materiales no estabilizados pueden mostrar una decoloración significativa en un plazo de 6-18 meses, dependiendo de las condiciones climáticas.

P: ¿Por qué algunos prensaestopas se vuelven amarillos o blanco calcáreos al aire libre?

A: El amarilleamiento se produce cuando la radiación UV rompe las cadenas poliméricas creando grupos cromóforos, mientras que el aspecto calcáreo se debe a que el pigmento de dióxido de titanio queda expuesto al degradarse la matriz polimérica. Ambos indican una estabilización UV insuficiente y una posible pérdida de propiedades mecánicas.

P: ¿Qué colores son los más estables para aplicaciones de prensaestopas en exteriores?

A: Los prensaestopas negros que utilizan pigmentos de negro de humo ofrecen la mejor estabilidad de color, ya que suelen durar más de 20 años sin sufrir una decoloración significativa. Los tonos tierra que utilizan pigmentos de óxido de hierro (rojos, marrones, amarillos) también ofrecen una excelente estabilidad, mientras que los colores orgánicos brillantes suelen mostrar una degradación más rápida.

P: ¿Puede la decoloración afectar a las propiedades mecánicas de los prensaestopas?

A: Sí, la pérdida de color suele indicar la degradación UV de la matriz polimérica, que puede reducir la resistencia a la tracción, la resistencia al impacto y la flexibilidad 20-50% con el paso del tiempo. El cambio de color sirve como señal de advertencia temprana de un posible fallo mecánico y debería desencadenar la planificación de la sustitución.

P: ¿Cómo puedo comprobar la estabilidad del color antes de comprar prensaestopas?

A: Solicite datos de ensayos de envejecimiento acelerado (ASTM G155 o G154) que muestren mediciones del color durante más de 2000 horas de exposición. Busque valores Delta E inferiores a 5 después de pruebas prolongadas y solicite datos de exposición natural en exteriores si están disponibles para sus condiciones climáticas específicas.

-

Conozca los cromóforos, las partes de una molécula responsables de absorber la luz y producir color. ↩

-

Explora la ecuación de Arrhenius, una fórmula que describe la relación entre la temperatura y la velocidad de una reacción química. ↩

-

Descubra las propiedades del negro de humo, una forma de carbono paracristalino, y su uso como pigmento y carga de refuerzo. ↩

-

Comprender cómo funcionan los HALS como captadores de radicales para proteger los polímeros de la fotodegradación en un ciclo regenerativo. ↩

-

Revisar el alcance de la norma ASTM G155 para el funcionamiento de un aparato de luz de arco de xenón para la exposición de materiales no metálicos. ↩