Esa decoloración verde en el prensaestopas no es sólo estética: es una bomba de relojería que amenaza todo su sistema eléctrico.

Como Chuck de Bepto, he visto cómo la corrosión destruía instalaciones millonarias. Esta guía visual revela las primeras señales de advertencia y soluciones probadas para proteger sus prensaestopas de los fallos por corrosión.

Ayer, Hassan me llamó desde su plataforma en alta mar: sus prensaestopas "resistentes a la corrosión" habían fallado tras sólo 18 meses, provocando una costosa parada.

Índice

- ¿Qué aspecto tiene la corrosión de los prensaestopas en las distintas fases?

- ¿Qué entornos aceleran más la corrosión de los prensaestopas?

- ¿Cómo elijo materiales resistentes a la corrosión para mi aplicación específica?

- ¿Cuáles son las estrategias de prevención más eficaces para detener la corrosión antes de que empiece?

¿Qué aspecto tiene la corrosión de los prensaestopas en las distintas fases?

La corrosión no se produce de la noche a la mañana, sino que sigue patrones predecibles que puede aprender a reconocer.

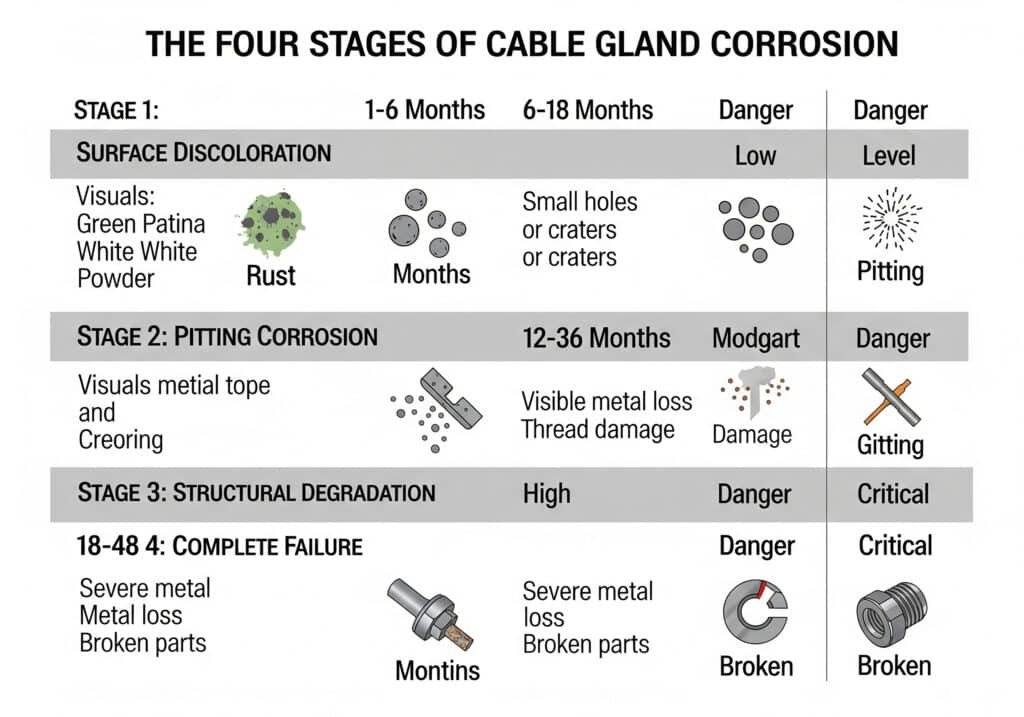

La corrosión de los prensaestopas progresa a través de cuatro etapas visuales distintas: decoloración de la superficie, formación de picaduras, degradación estructural y fallo completo del sellado, cada una de las cuales requiere diferentes estrategias de intervención.

Las cuatro etapas de la muerte por corrosión de los prensaestopas

Fase 1: Decoloración superficial (meses 1-6)

- Prensaestopas de latón: Formación de pátina verde (oxidación del cobre)

- Prensaestopas de acero: Manchas de óxido marrón claro

- Prensaestopas de aluminio: Depósitos de polvo blanco

- Medidas necesarias: Limpiar y aplicar revestimiento protector

Fase 2: Corrosión por picaduras (meses 6-18)

- Signos visuales: Pequeños agujeros o cráteres en la superficie metálica

- Zonas críticas: Puntos de enganche de la rosca, superficies de contacto de la junta

- Nivel de peligro: Moderado - La clasificación IP puede verse comprometida

- Medidas necesarias: Sustituir inmediatamente, investigar la causa

Esta peligrosa forma de corrosión localizada, conocida como Corrosión por picaduras1puede comprometer rápidamente la integridad estructural de un componente.

Etapa 3: Degradación estructural (meses 12-36)

- Signos visuales: Pérdida visible de metal, daños en las roscas, componentes sueltos

- Impacto en el rendimiento: Pérdida de fuerza de apriete, fallo inminente de la junta

- Nivel de peligro: Alto - seguridad eléctrica en peligro

- Medidas necesarias: Sustitución de emergencia, inspección del sistema

Fase 4: Fracaso total (meses 18-48)

- Signos visuales: Pérdida severa de metal, componentes rotos, huecos visibles.

- Impacto en el rendimiento: Fallo total de estanqueidad, entrada de humedad, posibles cortocircuitos

- Nivel de peligro: Crítico - peligro inmediato para la seguridad

- Medidas necesarias: Apagado del sistema, sustitución completa

Ejemplos reales de corrosión en mis archivos

El desastre de David: Su equipo de compras eligió prensaestopas de latón estándar para una instalación costera con el fin de ahorrar dinero. Al cabo de 8 meses, recibí fotos que mostraban picaduras de fase 2 en todos y cada uno de los prensaestopas. El aire salado había acelerado la corrosión más allá de lo normal.

La solución: Los sustituimos por nuestros prensaestopas marinos de acero inoxidable 316L. Tres años después, siguen pareciendo nuevos.

Cuadro de reconocimiento de patrones de corrosión

| Material | Primeras señales | Señales avanzadas | Vida útil típica |

|---|---|---|---|

| Latón | Pátina verde, decoloración del hilo | Picaduras profundas, agarrotamiento de la rosca | 2-5 años (marino: 6-18 meses) |

| Acero al carbono | Manchas marrones de óxido | Descamación, pérdida estructural | 1-3 años (exterior) |

| Acero inoxidable 304 | Decoloración menor | Corrosión en grietas | 5-15 años |

| Acero inoxidable 316L | Cambio mínimo | Raras picaduras localizadas | 15-25+ años |

¿Qué entornos aceleran más la corrosión de los prensaestopas?

No todas las instalaciones son iguales: algunos entornos son aceleradores de la corrosión que exigen una atención especial.

Los entornos marinos, las instalaciones de procesamiento químico y los lugares de alta humedad con ciclos de temperatura crean las condiciones corrosivas más agresivas, que requieren estrategias especializadas de selección y protección de materiales.

Salón de la Fama de la Aceleración de la Corrosión

#1 Entornos marinos/marítimos

- Factores de corrosión: Niebla salina, alta humedad, ciclos de temperatura

- Tasa de aceleración: 5-10 veces la velocidad de corrosión normal

- La mayor amenaza: Corrosión por picaduras inducida por cloruros2

- Material necesario: Acero inoxidable 316L como mínimo

#2 Plantas de procesamiento químico

- Factores de corrosión: Vapores ácidos, salpicaduras químicas, altas temperaturas

- Tasa de aceleración: 3-8 veces la velocidad normal

- La mayor amenaza: Ataque químico a superficies metálicas

- Material necesario: Hastelloy o aleaciones especializadas para aplicaciones severas

#3 Instalaciones de tratamiento de aguas residuales

- Factores de corrosión: Sulfuro de hidrógeno, amoníaco, humedad

- Tasa de aceleración: 4-6 veces la velocidad normal

- La mayor amenaza: Corrosión por influencia microbiológica (MIC)3

- Material necesario: Acero inoxidable 316L con ventilación adecuada

#4 Plantas de procesamiento de alimentos

- Factores de corrosión: Productos químicos de limpieza, vapor, ciclos de temperatura

- Tasa de aceleración2-4 veces la velocidad normal

- La mayor amenaza: Agrietamiento por corrosión bajo tensión4 de los productos de limpieza

- Material necesario: Acero inoxidable 316L, materiales aprobados por la FDA

La lección de Hassan sobre plataformas marinas

La plataforma de Hassan en el Golfo Pérsico representa el último desafío a la corrosión:

- Niebla salina 24/7

- Oscilaciones de temperatura de 15°C a 55°C

- Alta humedad (80-95%)

- Vientos cargados de arena

Sus prensaestopas originales de latón duraron 18 meses. ¿Nuestros prensaestopas de calidad marina 316L? Siguen funcionando después de 4 años. ¿El secreto? Comprender que los entornos marinos requieren una protección de grado militar.

Evaluación del riesgo de corrosión medioambiental

Entornos de alto riesgo (se requieren materiales especializados):

- A menos de 1 km del océano

- Áreas de procesamiento químico

- Instalaciones de tratamiento de aguas residuales

- Zonas de lavado industrial

Entornos de riesgo medio (se recomienda acero inoxidable 316):

- Instalaciones industriales exteriores

- Zonas interiores de alta humedad

- Zonas con exposición a productos químicos de limpieza

Entornos de bajo riesgo (se aceptan materiales estándar):

- Salas de control interiores

- Entornos industriales secos

- Instalaciones climatizadas

¿Cómo elijo materiales resistentes a la corrosión para mi aplicación específica?

La selección del material no consiste en elegir la opción más cara, sino en adaptar el material a sus amenazas corrosivas específicas.

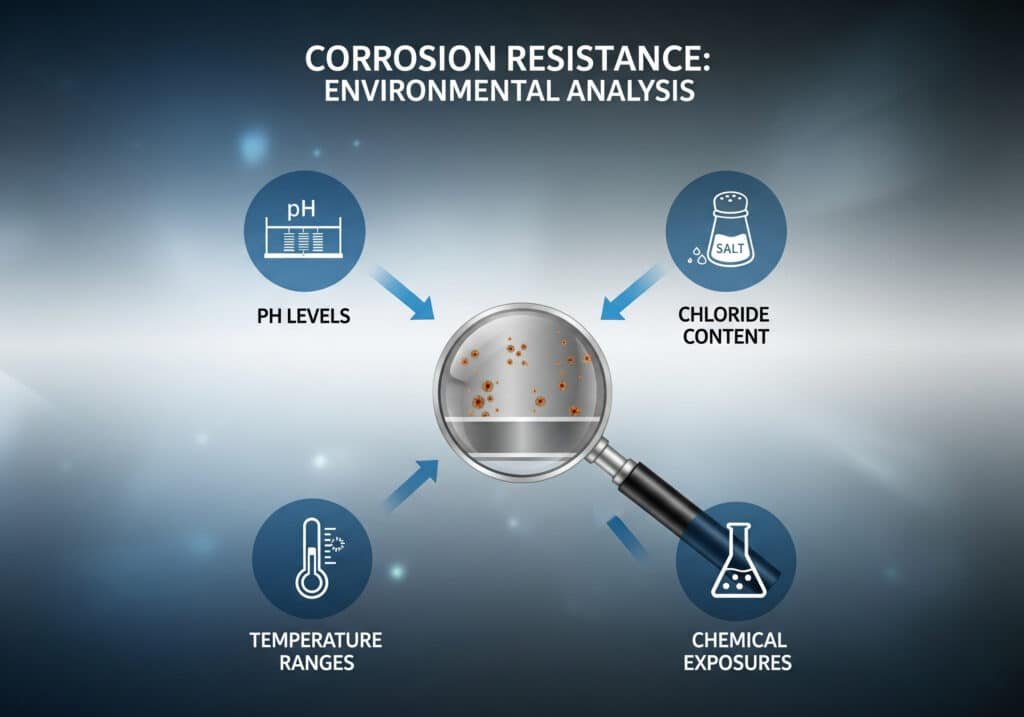

Una resistencia eficaz a la corrosión requiere analizar los niveles de pH, el contenido de cloruro, los intervalos de temperatura y las exposiciones químicas de su entorno específico para seleccionar materiales con una resistencia probada a esas condiciones exactas.

Árbol de decisión para la selección de materiales

Etapa 1: Evaluación medioambiental

- Exposición al cloruro: 1000ppm (alto)

- Rango de pH: 8 (alcalino)

- Temperatura: 100°C (elevado)

- Exposición química: Ninguno, productos de limpieza suaves, productos químicos agresivos

Paso 2: Matriz de correspondencia de materiales

| Tipo de entorno | Material recomendado | Alternativa | Evite |

|---|---|---|---|

| Marina/Alto contenido en cloruro | Acero inoxidable 316L | Inoxidable dúplex | Latón, acero al carbono |

| Procesado químico | Hastelloy C-276 | Inoxidable 316L | Todos los demás |

| Procesado de alimentos | Inoxidable 316L (FDA) | Inoxidable 304 | Latón (contenido de plomo) |

| Industria general | Acero inoxidable 304 | Latón (zonas secas) | Acero al carbono |

| Interior/Controlado | Latón o nylon | Inoxidable 304 | Ninguno |

Los grados del acero inoxidable

Acero inoxidable 304 (18-8)

- Composición: 18% cromo, 8% níquel

- Lo mejor para: Industria general, entornos con bajo contenido en cloruros

- Limitaciones: Sensible a la corrosión por cloruros

- Coste: Precio base del acero inoxidable

Acero inoxidable 316L (18-10-2)

- Composición: 18% cromo, 10% níquel, 2% molibdeno

- Lo mejor para: Entornos marinos, químicos y con alto contenido en cloruros

- Ventajas: Resistencia superior a la corrosión por picaduras y grietas

- Coste: 20-30% prima sobre 304

Acero inoxidable dúplex (2205)

- Composición: 22% de cromo, 5% de níquel, 3% de molibdeno

- Lo mejor para: Aplicaciones marinas extremas y de alta tensión

- Ventajas: Doble resistencia que el 316L, excelente resistencia a la corrosión

- Coste: 40-60% superior a 316L

El éxito de David en la selección de material

Las instalaciones alemanas de David procesan productos químicos con un pH que oscila entre 2 y 12. Sus prensaestopas de latón originales fallaron a los pocos meses debido al ataque de los ácidos.

Nuestro proceso de solución:

- Análisis medioambiental: Identificados los vapores de ácido sulfúrico como principal amenaza

- Pruebas de materiales: Recomendado 316L para zonas moderadas, Hastelloy para exposición severa

- Aplicación por fases: Comenzó con 316L en 80% de ubicaciones, Hastelloy en áreas críticas

- Resultado: Cero fallos por corrosión en 3 años, 40% ahorro de costes frente a una instalación completa de Hastelloy

Materiales especiales de solicitud

Para entornos químicos extremos:

- Hastelloy C-276: Máxima resistencia química

- Inconel 625: Alta temperatura + resistencia a la corrosión

- Monel 400: Resistencia al agua de mar y a los ácidos

Para aplicaciones especializadas:

- Titanio: Aeroespacial, marina extrema

- Tántalo: Entornos ácidos severos

- Revestimiento de PTFE: Compatibilidad química con la resistencia de los metales

¿Cuáles son las estrategias de prevención más eficaces para detener la corrosión antes de que empiece?

La prevención cuesta centavos en comparación con la sustitución: así es como puede proteger su inversión desde el primer día.

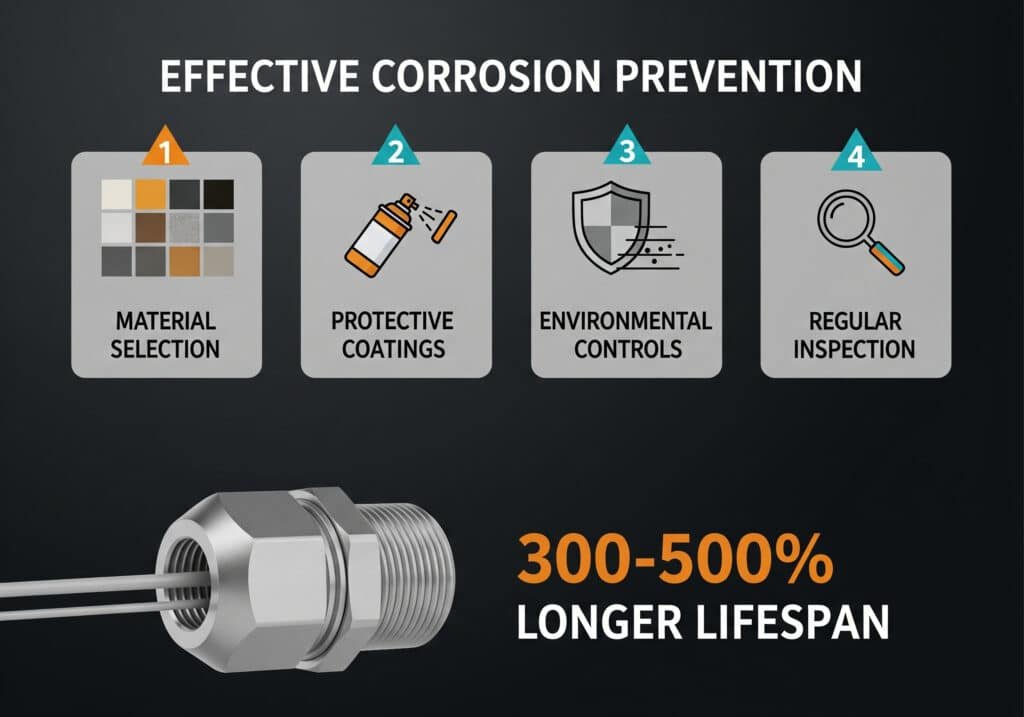

La prevención eficaz de la corrosión combina la selección adecuada de materiales, revestimientos protectores, controles ambientales y protocolos de inspección periódica para prolongar la vida útil de los prensaestopas 300-500% en entornos agresivos.

La estrategia de defensa en cinco niveles

Capa 1: Selección de materiales (cimentación)

- Elija materiales clasificados para el doble de la severidad ambiental prevista

- Considere compatibilidad galvánica5 con los metales circundantes

- Factor de accesibilidad de mantenimiento para futuras inspecciones

Capa 2: Revestimientos protectores (Shield)

- Entornos marinos: Imprimación rica en zinc + acabado epoxi

- Exposición química: Revestimientos de fluoropolímero resistentes a los productos químicos

- Alta temperatura: Revestimientos cerámicos de barrera térmica

- Consejo de aplicación: La preparación de la superficie es 80% del éxito del revestimiento

Capa 3: Controles ambientales (barrera)

- Ventilación: Reducir la humedad y la concentración de vapores químicos

- Drenaje: Evitar la acumulación de agua alrededor de las glándulas

- Protección catódica: Para instalaciones subterráneas o sumergidas

- Desecantes: Control de la humedad en espacios cerrados

Capa 4: Buenas prácticas de instalación (Foundation)

- Par de apriete adecuado: Un apriete excesivo crea puntos de concentración de tensiones

- Hilo compuesto: Utilice un antiagarrotamiento marino en las conexiones roscadas.

- Selección de juntas: Elija materiales de sellado químicamente compatibles

- Preparación de cables: Garantizar la integridad de la cubierta del cable

Capa 5: Inspección y mantenimiento (alerta temprana)

- Inspecciones visuales mensuales: Busque decoloración, depósitos, daños

- Inspección anual detallada: Comprobar el par de apriete, la integridad de la junta y el estado del revestimiento

- Control medioambiental: Seguimiento del pH, los niveles de cloruro y los ciclos de temperatura

- Sustitución predictiva: Sustituir antes del fallo, no después

El éxito de la prevención de Hassan

Tras su desastre inicial por corrosión, Hassan puso en marcha nuestro completo programa de prevención:

Inversión del primer año:

- Actualizados a prensaestopas marinos 316L: $25.000

- Sistema de revestimiento protector: $8.000

- Vigilancia medioambiental: $5,000

- Total: $38,000

Resultados después de 4 años:

- Cero fallos relacionados con la corrosión

- Costes de sustitución evitados: $150.000+

- Eliminadas 3 paradas de emergencia

- ROI: 400%+ retorno de la inversión

Guía de selección de revestimientos

| Medio ambiente | Imprimación | Capa de acabado | Vida útil prevista |

|---|---|---|---|

| Marina | Epoxi rico en zinc | Poliuretano | 10-15 años |

| Química | Imprimación resistente a los ácidos | Fluoropolímero | 8-12 años |

| Alta temperatura | Imprimación cerámica | Acabado de silicona | 5-8 años |

| Industria general | Imprimación epoxi | Acabado acrílico | 7-10 años |

La lista de inspección que doy a cada cliente

Inspección visual mensual (5 minutos por glándula):

- Decoloración o depósitos en la superficie

- Corrosión o picaduras visibles

- Componentes o herrajes sueltos

- Daños o descamación del revestimiento

- Acumulación de agua o manchas

Inspección anual detallada (30 minutos por glándula crítica):

- Verificación del par con herramientas calibradas

- Pruebas de integridad de las juntas

- Evaluación del estado de la rosca

- Medición del espesor del revestimiento

- Documentación sobre el estado del medio ambiente

Banderas rojas que requieren acción inmediata:

- Cualquier picadura o pérdida de metal visible

- Depósitos de corrosión verdes/blancos

- Roscas sueltas o dañadas

- Superficies de sellado comprometidas

- Evidencia de corrosión galvánica

Análisis coste-beneficio: Prevención frente a sustitución

Costes de prevención (por glándula):

- Actualización de material: $15-50

- Revestimiento protector: $10-25

- Mejores prácticas de instalación: $5-15

- Coste total de prevención: $30-90

Costes de sustitución (por glándula averiada):

- Glándula de recambio de emergencia: $50-200

- Mano de obra de sustitución: $100-300

- Costes de inactividad: $500-5.000

- Coste total del fracaso: $650-5,500

Las matemáticas: La prevención se amortiza si evita un solo fallo en 20-50 glándulas.

Conclusión

Reconozca la corrosión a tiempo, elija los materiales adecuados y aplique estrategias de prevención: la fiabilidad de su sistema eléctrico depende de ello.

Preguntas frecuentes sobre la corrosión de los prensaestopas

P: ¿En cuánto tiempo puede volverse peligrosa la corrosión de los prensaestopas?

A: En entornos marinos agresivos, los prensaestopas de latón pueden desarrollar picaduras que comprometen la seguridad en un plazo de 6 a 12 meses. Los prensaestopas de acero inoxidable suelen ofrecer entre 15 y 25 años de servicio fiable en las mismas condiciones.

P: ¿Se pueden reparar los prensaestopas corroídos o hay que sustituirlos?

A: Una vez que comienzan las picaduras o la corrosión estructural, la sustitución es la única opción segura. Las reparaciones comprometen la clasificación IP y la seguridad eléctrica. En ocasiones, la corrosión superficial en fase inicial puede limpiarse y protegerse con revestimientos.

P: ¿Cuál es la diferencia entre corrosión galvánica y química?

A: La corrosión galvánica se produce cuando metales distintos entran en contacto en presencia de humedad, creando un efecto de pila. La corrosión química se produce por el ataque químico directo de ácidos, sales u otras sustancias agresivas. Ambas requieren estrategias de prevención diferentes.

P: ¿Los prensaestopas de nailon son inmunes a la corrosión?

A: Los prensaestopas de nailon no se corroen como los metales, pero pueden degradarse por la exposición a los rayos UV, el ataque químico o el agrietamiento por tensión. Son excelentes para entornos químicamente agresivos en los que los prensaestopas metálicos fallarían rápidamente.

P: ¿Cómo sé si mi entorno requiere prensaestopas de acero inoxidable?

A: Si se encuentra a menos de 1 km del mar, en una zona de procesamiento químico o tiene que someterse a limpiezas químicas periódicas, se recomienda el acero inoxidable. En caso de duda, la pequeña prima del acero inoxidable 316L es un excelente seguro contra la corrosión.

-

Comprender el mecanismo electroquímico de la corrosión por picadura y por qué es una forma localizada y peligrosa de degradación del metal. ↩

-

Aprenda cómo los iones de cloruro atacan la capa protectora pasiva del acero inoxidable, provocando picaduras. ↩

-

Explore el complejo proceso de la corrosión microbiológicamente influenciada (MIC) y cómo las bacterias pueden acelerar el deterioro de los metales. ↩

-

Descubra las condiciones que provocan el agrietamiento por corrosión bajo tensión (SCC), un mecanismo de fallo causado por la influencia combinada de la tensión de tracción y un entorno corrosivo. ↩

-

Revisa una tabla de series galvánicas para comprender el potencial electroquímico de los distintos metales y prevenir la corrosión galvánica. ↩