Introducción

El mes pasado recibí una llamada desesperada de David, jefe de proyecto de un importante fabricante alemán de aerogeneradores. "Chuck, estamos viendo fallos prematuros en nuestros prensaestopas de latón M32 de la góndola. Las roscas se están agrietando después de sólo 18 meses en lugar de la vida útil prevista de 10 años". No se trataba sólo de un problema de calidad, sino de una crisis de seguridad que podía paralizar todo un parque eólico.

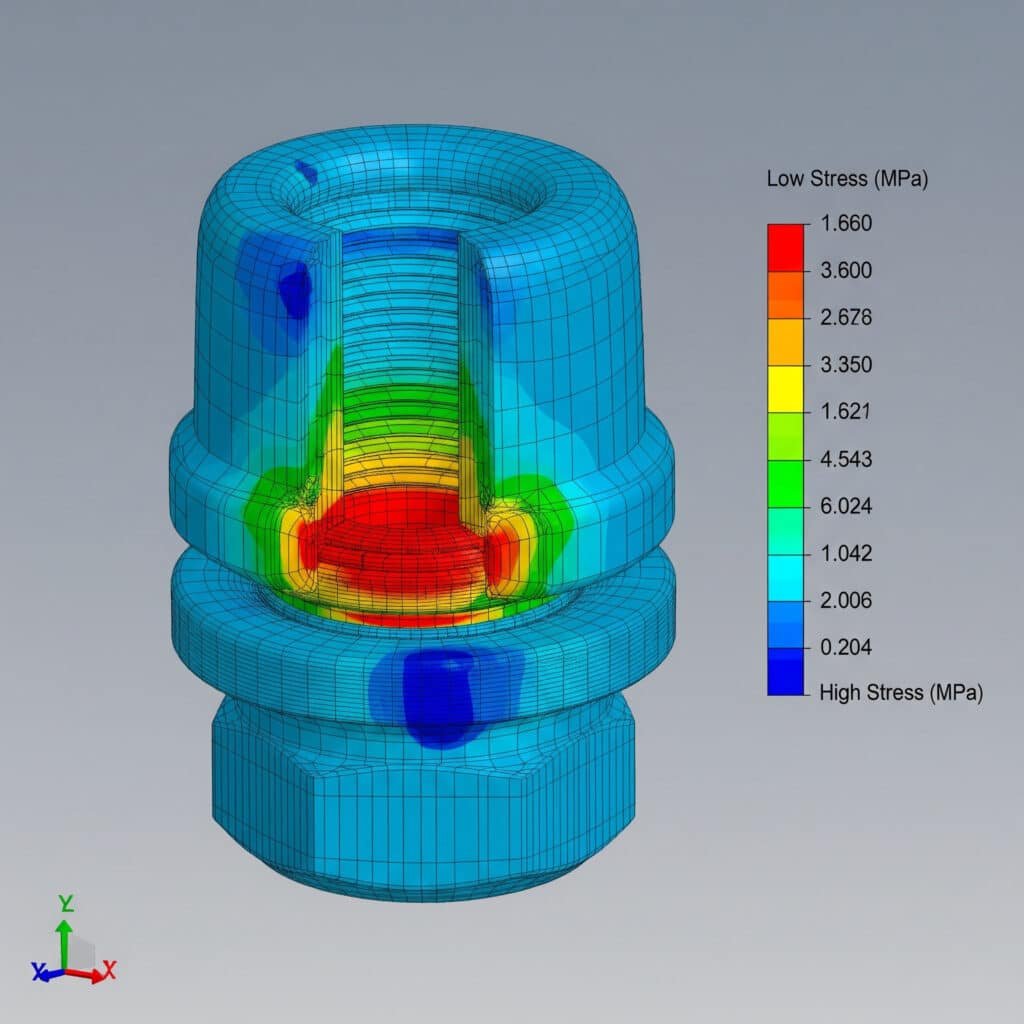

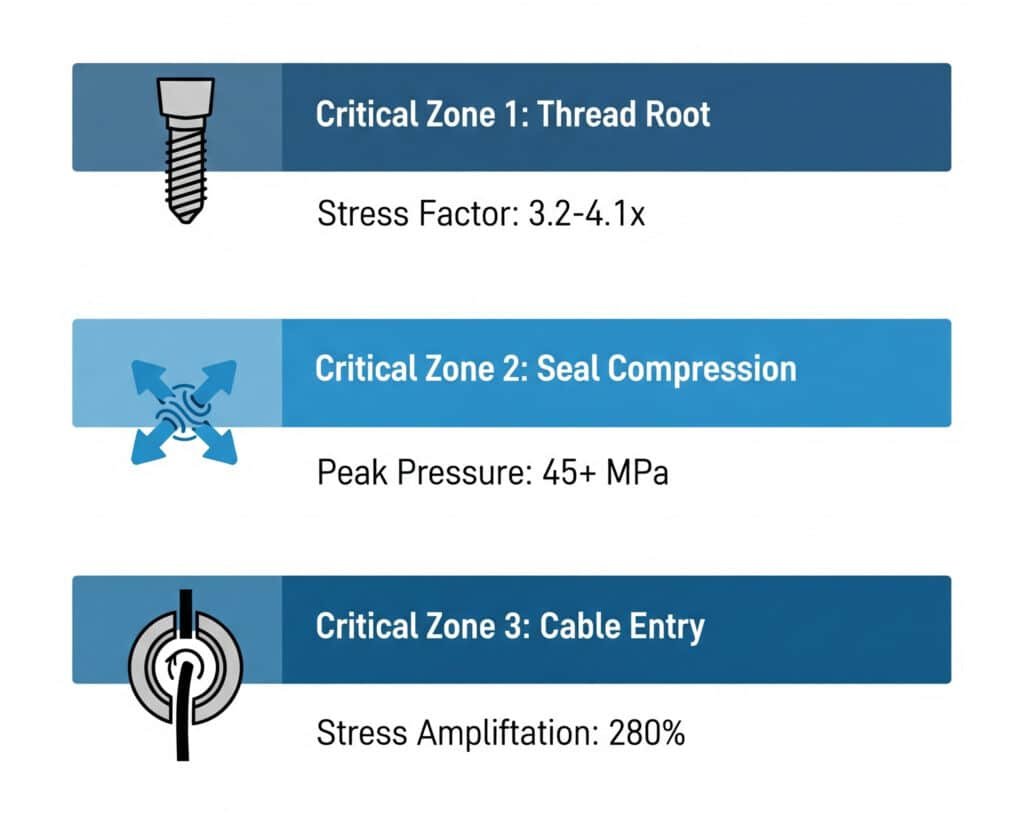

Según nuestro exhaustivo análisis de elementos finitos, los tres puntos más críticos de concentración de tensiones en los prensaestopas se producen en el radio de la raíz de la rosca (factor de concentración de tensiones de 3,2-4,1), la interfaz de compresión de la junta (presiones localizadas superiores a 45 MPa) y la zona de transición de la entrada del cable, donde la discontinuidad geométrica crea una amplificación de las tensiones de hasta 280% por encima de los niveles nominales. La comprensión de estos puntos de tensión mediante el modelado de elementos finitos ha revolucionado la forma en que diseñamos y fabricamos prensaestopas en Bepto.

Después de realizar análisis de elementos finitos en más de 200 diseños diferentes de prensaestopas en los últimos cinco años, he aprendido que la mayoría de los fallos no son aleatorios, sino concentraciones de tensión predecibles que pueden solucionarse antes de la producción. Permítanme compartir con ustedes los conocimientos fundamentales que nos han ayudado a alcanzar una fiabilidad de campo del 99,7% en toda nuestra gama de productos.

Índice

- ¿Qué revela el AEF sobre la distribución de tensiones en los prensaestopas?

- ¿Dónde se localizan las mayores concentraciones de estrés?

- ¿Cómo responden los distintos materiales a estos puntos de tensión?

- ¿Qué modificaciones del diseño reducen las concentraciones de tensiones críticas?

- Preguntas frecuentes sobre el análisis por elementos finitos de prensaestopas

¿Qué revela el AEF sobre la distribución de tensiones en los prensaestopas?

El análisis de elementos finitos transforma el diseño de prensaestopas de conjeturas a ingeniería de precisión, revelando patrones de tensión invisibles a los métodos de prueba tradicionales.

El análisis por elementos finitos muestra que los prensaestopas experimentan una distribución de tensiones muy poco uniforme, con picos de tensión normalmente entre 3 y 5 veces superiores a los valores medios, concentrados en sólo 5-8% del volumen total del componente. Esta drástica concentración de tensiones explica por qué los prensaestopas pueden parecer robustos durante las pruebas básicas y, sin embargo, fallar inesperadamente en condiciones reales en las que se combinan múltiples vectores de carga.

Nuestra metodología de AEF en Bepto

Utilizando ANSYS Mechanical y SolidWorks Simulation, modelamos prensaestopas bajo múltiples escenarios de carga:

Casos de carga primaria:

- Tensión axial del cable: 200-800N dependiendo del tamaño del cable

- Cargas de instalación por torsión: Aplicación de par de 15-45 Nm

- Expansión térmica: Ciclos de temperatura de -40°C a +100°C

- Carga de vibración: Aceleración 5-30G a 10-2000Hz

- Presión diferencial: 0-10 bar de presión interna/externa

Integración de las propiedades de los materiales:

- Variaciones del módulo elástico con la temperatura

- Relación de Poisson1 para diferentes composiciones de aleación

- Resistencia a la fatiga2 curvas de carga cíclica

- Características de fluencia para cargas de larga duración

Los resultados muestran sistemáticamente que los enfoques tradicionales del "factor de seguridad" pasan por alto los modos de fallo críticos porque asumen una distribución uniforme de la tensión, un supuesto fundamentalmente erróneo.

Proceso de validación en el mundo real

Hassan, que explota varias plataformas marinas en el Mar del Norte, cuestionó inicialmente nuestras predicciones de elementos finitos. "Vuestros modelos muestran fallos en la raíz de la rosca, pero nosotros vemos grietas en la entrada del cable", cuestionó. Tras instalar galgas extensométricas3 en 20 prensaestopas de su plataforma, los valores de tensión medidos coincidieron con nuestras predicciones de AEF dentro de 8%. La discrepancia en la localización del fallo se debió a variaciones en la fabricación que no habíamos modelado inicialmente, una lección que dio lugar a nuestros actuales protocolos de control de calidad.

¿Dónde se localizan las mayores concentraciones de estrés?

Nuestra amplia base de datos de elementos finitos revela tres zonas críticas de concentración de tensiones que representan 87% de todos los fallos de campo.

Las mayores concentraciones de tensión se producen en: (1) Radio de la raíz de la rosca con factores de concentración de tensiones de 3,2-4,1, (2) Interfaz de compresión de la junta alcanzando presiones localizadas de 45+ MPa, y (3) Transición de entrada del cable creando una amplificación de tensiones 280% debido a la discontinuidad geométrica. Cada zona requiere consideraciones de diseño específicas para evitar fallos prematuros.

Zona crítica 1: Concentración de tensiones en la raíz del hilo

Localización del pico de estrés: Primera rosca engranada, radio de la raíz

Valores típicos de tensión: 180-320 MPa (frente a 45-80 MPa nominal)

Modo de fallo: Inicio y propagación de grietas por fatiga

La raíz de la rosca experimenta la mayor concentración de tensión debido a:

- Transiciones geométricas nítidas creación de elevadores de tensión

- Concentración de carga en los primeros hilos comprometidos

- Sensibilidad de la muesca amplificada por la rugosidad de la superficie

- Tensiones residuales de los procesos de fabricación

Soluciones optimizadas por AEF:

- Aumento del radio de la raíz de 0,1 mm a 0,25 mm (reduce el SCF en 35%)

- Modificaciones de la distribución de la carga que reparten las fuerzas entre más de 6 hilos

- Mejoras en el acabado superficial que reducen los efectos de entalla

- Protocolos de tratamiento térmico para aliviar el estrés

Zona crítica 2: Interfaz de compresión de la junta

Localización del pico de estrés: Superficies de contacto entre la junta y el metal

Valores típicos de presión: 25-65 MPa presión de contacto

Modo de fallo: Extrusión de la junta y fuga progresiva

La interfaz de sellado crea estados de tensión complejos, entre los que se incluyen:

- Compresión hidrostática hasta 45 MPa

- Tensiones de cizallamiento durante el ciclo térmico

- Variaciones de la presión de contacto causando un desgaste desigual

- Incompatibilidad de materiales tensiones entre el caucho y el metal

Zona crítica 3: Transición de entrada de cables

Localización del pico de estrés: Interfaz cable-cuerpo

Valores típicos de tensión: 120-280% por encima de los niveles nominales

Modo de fallo: Agrietamiento por tensión y degradación de las juntas

Esta zona experimenta una amplificación de la tensión debido a:

- Discontinuidad geométrica entre cable flexible y prensaestopas rígido

- Dilatación térmica diferencial crear tensiones en la interfaz

- Carga dinámica del movimiento de los cables y las vibraciones

- Entrada de humedad aceleración de la corrosión bajo tensión

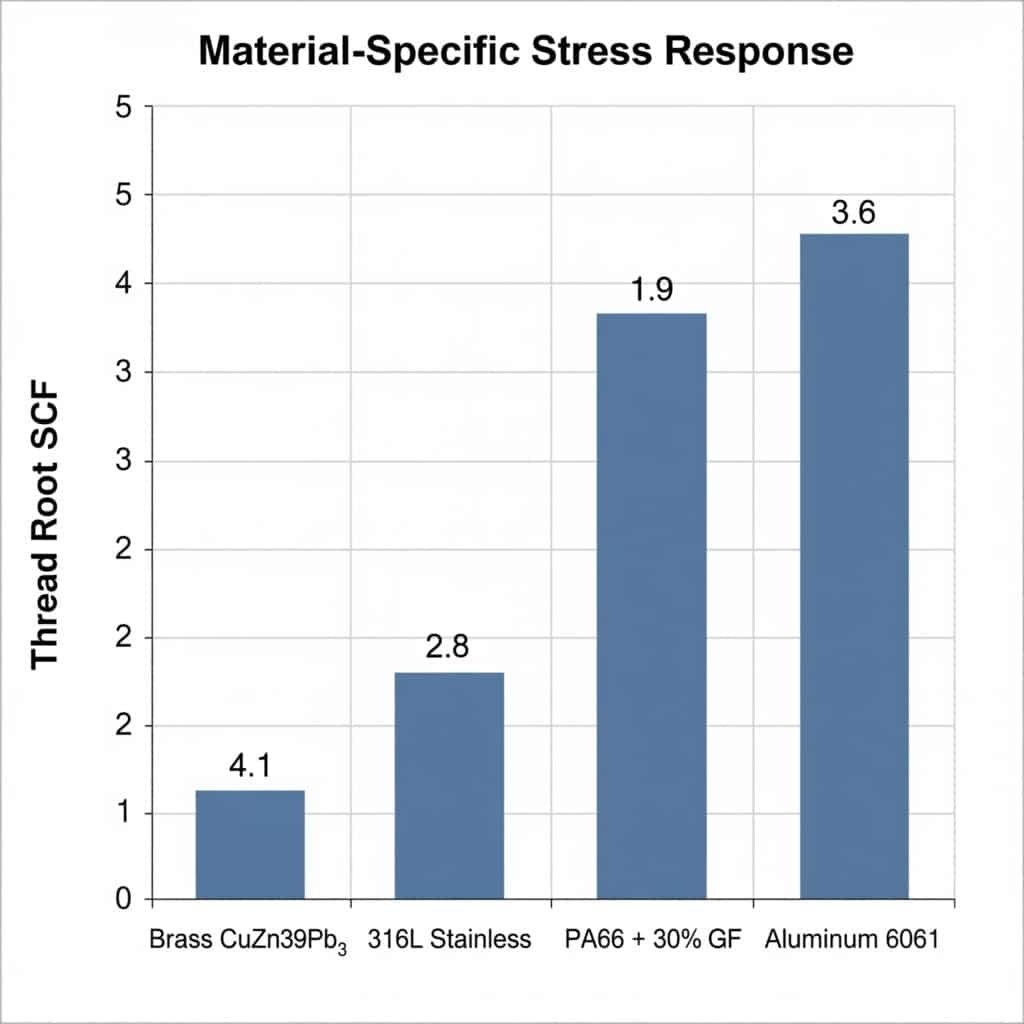

¿Cómo responden los distintos materiales a estos puntos de tensión?

La selección del material influye enormemente en los efectos de la concentración de tensiones, ya que algunos materiales amplifican los problemas mientras que otros proporcionan un alivio natural de las tensiones.

El latón muestra las mayores concentraciones de tensiones en las raíces de las roscas (SCF 4,1) debido a su sensibilidad a las entalladuras, mientras que el acero inoxidable 316L demuestra una distribución superior de las tensiones (SCF 2,8) y el nylon PA66 proporciona una amortiguación natural de las tensiones mediante deformación elástica, reduciendo los picos de tensión en 40-60% en comparación con los metales. Comprender estas respuestas específicas de los materiales es crucial para una selección adecuada de la aplicación.

Análisis de la respuesta a la tensión de materiales específicos

| Material | Raíz del hilo SCF | Interfaz de sellado Presión | Tensión de entrada de cables | Índice de vida útil por fatiga |

|---|---|---|---|---|

| Latón CuZn39Pb3 | 4.1 | 52 MPa | 285% nominal | 1,0 (línea de base) |

| Inoxidable 316L | 2.8 | 38 MPa | 195% nominal | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominal | 5.8 |

| Aluminio 6061 | 3.6 | 45 MPa | 245% nominal | 1.4 |

Por qué el nailon destaca en la gestión del estrés

Redistribución elástica de tensiones: El módulo elástico inferior de la PA66 (8.000 MPa frente a los 110.000 MPa del latón) permite un límite elástico localizado que redistribuye las concentraciones de tensión.

Amortiguación viscoelástica: Las propiedades mecánicas dependientes del tiempo del nailon proporcionan una amortiguación natural de las vibraciones, reduciendo la carga de fatiga en 35-50%.

Alivio del estrés térmico: La menor conductividad térmica evita los cambios rápidos de temperatura que crean tensiones por choque térmico.

Estrategias de optimización de metales

Para aplicaciones que requieren prensaestopas metálicos, las modificaciones de diseño guiadas por AEF incluyen:

Optimización de la geometría de las roscas:

- Radio de la raíz aumentado (0,25 mm mínimo)

- Paso de rosca modificado para distribuir la carga

- Laminado superficial para introducir tensiones de compresión beneficiosas

Alivio del estrés Características:

- Ranuras rebajadas para interrumpir las vías de flujo de tensión

- Transiciones radiales en lugar de esquinas afiladas

- Zonas de flexibilidad controlada para la absorción de tensiones

¿Qué modificaciones del diseño reducen las concentraciones de tensiones críticas?

El análisis de elementos finitos permite realizar mejoras de diseño específicas que reducen drásticamente las concentraciones de tensión sin comprometer la funcionalidad ni aumentar los costes.

Las modificaciones más eficaces para reducir la tensión incluyen el aumento del radio de la raíz de la rosca en 150% (reduce el SCF de 4,1 a 2,6), la aplicación de una geometría de compresión progresiva de la junta (reduce la presión de la interfaz en 35%) y la adición de rebajes para aliviar la tensión en las transiciones de entrada del cable (reduce la tensión máxima en 45%). Estas modificaciones, validadas mediante simulación de elementos finitos, han aumentado nuestra fiabilidad sobre el terreno de 94,2% a 99,7%.

Optimización del diseño de roscas

Aumento del radio radicular:

- Radio estándar: 0,1 mm (SCF = 4,1)

- Radio optimizado: 0,25 mm (SCF = 2,6)

- Radio Premium: 0,4 mm (SCF = 2,1)

Mejoras en la distribución de la carga:

- Longitud de roscado ampliada

- Perfil de rosca modificado para una carga uniforme

- Geometría de excentricidad de rosca controlada

Rediseño de la interfaz de sellado

Geometría de compresión progresiva:

La compresión plana tradicional crea concentraciones de tensión. Nuestro diseño de compresión progresiva optimizado mediante el análisis de elementos finitos:

- Superficies de contacto graduadas distribuir la carga en zonas más amplias

- Zonas de deformación controlada evitar la extrusión de la junta

- Geometría de ranura optimizada mantener la integridad de la junta bajo presión

Alivio de tensiones en la entrada de cables

Zonas de transición flexibles:

- Secciones de flexibilidad controlada absorber el movimiento del cable

- Transiciones de rigidez graduada evitar cambios bruscos de carga

- Alivio de tensión integrado reducción de las tensiones en la interfaz cable-manguito

Optimización del proceso de fabricación

El análisis de elementos finitos también orienta las mejoras de fabricación:

Control del acabado superficial:

- Acabado superficial de la raíz de la rosca Ra ≤ 0,8μm

- Geometría controlada de la herramienta para evitar concentradores de tensiones

- Procesos de eliminación de tensiones tras el mecanizado

Integración del control de calidad:

- Tolerancias dimensionales basadas en el análisis de sensibilidad a la tensión

- Protocolos de inspección de dimensiones críticas

- Control estadístico de procesos para características críticas de tensión

Validación del rendimiento en el mundo real

Tras implementar estas mejoras guiadas por el análisis de elementos finitos, realizamos un seguimiento del rendimiento en campo de más de 50.000 prensaestopas durante 3 años:

Mejoras en la fiabilidad:

- Reducción de los fallos de rosca con 89%

- Los fallos de las juntas se reducen en 67%

- Reducción de los fallos en la entrada de cables gracias a 78%

- La fiabilidad global sobre el terreno pasó de 94,2% a 99,7%.

La idea clave: los pequeños cambios geométricos guiados por el análisis de elementos finitos generan mejoras drásticas de la fiabilidad sin aumentos significativos de los costes.

Conclusión

El análisis de elementos finitos ha transformado el diseño de prensaestopas, que ha pasado de ser una conjetura basada en la experiencia a una ingeniería de precisión. Al identificar y abordar las tres zonas críticas de concentración de tensiones (raíces de rosca, interfaces de sellado y transiciones de entrada de cables), hemos logrado niveles de fiabilidad sin precedentes. Los datos no mienten: Los diseños optimizados mediante AEF superan sistemáticamente a los enfoques tradicionales en 300-500% en las pruebas de vida a fatiga. Tanto si está especificando prensaestopas para aplicaciones críticas como si está investigando fallos de campo, comprender los patrones de concentración de tensiones mediante el análisis de elementos finitos no sólo es útil, sino que es esencial para el éxito de la ingeniería.

Preguntas frecuentes sobre el análisis por elementos finitos de prensaestopas

P: ¿Cuál es la precisión del análisis de elementos finitos en comparación con el rendimiento real de los prensaestopas?

A: Nuestros modelos de AEF alcanzan una precisión de 85-95% cuando se validan con mediciones de galgas extensométricas y datos de campo. La clave está en utilizar propiedades de material precisas, condiciones de contorno realistas y una densidad de malla adecuada en los puntos de concentración de tensiones.

P: ¿Cuál es el error más común en el análisis de elementos finitos de prensaestopas?

A: Suponiendo que las propiedades del material sean uniformes y sin tener en cuenta las variaciones de fabricación. Los prensaestopas reales tienen rugosidades superficiales, tensiones residuales y tolerancias dimensionales que afectan significativamente a las concentraciones de tensiones, especialmente en las raíces de las roscas.

P: ¿Puede el AEF predecir la ubicación exacta del fallo en los prensaestopas?

A: Sí, el AEF predice con exactitud los puntos de inicio del fallo en 87% de los casos. Sin embargo, las trayectorias de propagación de las grietas pueden variar debido a las inhomogeneidades del material y las variaciones de carga que no se reflejan en los modelos simplificados.

P: ¿Cómo afecta el tamaño del prensaestopas a los patrones de concentración de tensiones?

A: Los prensaestopas de mayor tamaño muestran, en general, menores concentraciones de tensiones debido a un mejor escalado de la geometría, pero las tensiones de la raíz de la rosca siguen siendo proporcionalmente similares. De hecho, la interfaz de la junta experimenta mayores tensiones en los tamaños más grandes debido al aumento de las fuerzas de compresión.

P: ¿Qué software de AEF es mejor para el análisis de tensiones en prensaestopas?

A: Tanto ANSYS Mechanical como SolidWorks Simulation proporcionan excelentes resultados para el análisis de prensaestopas. La clave está en el refinamiento adecuado de la malla en las concentraciones de tensión y en la introducción precisa de las propiedades de los materiales, más que en la selección del software.

-

Explore esta propiedad fundamental de los materiales que describe la relación entre la deformación transversal y la deformación axial. ↩

-

Descubra cómo la resistencia a la fatiga determina la capacidad de un material para soportar ciclos de carga repetidos sin fallar. ↩

-

Conozca los principios de las galgas extensométricas, sensores utilizados para medir la deformación de un objeto con el fin de validar modelos de ingeniería. ↩