La instalación incorrecta de prensaestopas sin los lubricantes adecuados da lugar a roscas dañadas, juntas en mal estado, un par de instalación excesivo, fallos prematuros de los componentes y costosos tiempos de inactividad del sistema, mientras que la selección incorrecta del lubricante puede provocar la degradación de las juntas, contaminación y riesgos para la seguridad en aplicaciones críticas, por lo que el conocimiento adecuado de los lubricantes es esencial para un rendimiento fiable de los prensaestopas y la integridad del sistema a largo plazo.

Los lubricantes para prensaestopas deben utilizarse durante la instalación para reducir la fricción, proteger las roscas, garantizar una compresión adecuada de la junta y evitar rozadura1, con lubricantes a base de silicona recomendados para aplicaciones generales, lubricantes de PTFE para entornos de alta temperatura y compuestos especializados para la resistencia química, evitando al mismo tiempo los productos a base de petróleo que pueden degradar las juntas de elastómero y comprometer la protección del medio ambiente.

Después de haber especificado lubricantes para miles de instalaciones de prensaestopas en sectores que van desde plataformas petrolíferas en alta mar hasta instalaciones farmacéuticas, he aprendido que una lubricación adecuada es a menudo la diferencia entre una vida útil de 20 años y un fallo prematuro. Permítame compartir los conocimientos fundamentales que garantizan que sus prensaestopas funcionen de forma óptima desde el primer día.

Índice

- ¿Qué son los lubricantes para prensaestopas y por qué son esenciales?

- ¿Qué tipos de lubricantes funcionan mejor para las distintas aplicaciones?

- ¿Cuándo utilizar lubricantes y cuándo evitarlos?

- ¿Cómo aplicar correctamente los lubricantes para obtener un rendimiento óptimo?

- ¿Qué errores comunes debe evitar al utilizar lubricantes para prensaestopas?

- Preguntas frecuentes sobre lubricantes para prensaestopas

¿Qué son los lubricantes para prensaestopas y por qué son esenciales?

Los lubricantes para prensaestopas son compuestos especializados diseñados para reducir la fricción durante la instalación, proteger las roscas metálicas contra el gripado y la corrosión, garantizar una compresión adecuada de la junta sin un apriete excesivo y mantener el rendimiento a largo plazo evitando el agarrotamiento y facilitando el mantenimiento futuro, utilizando fórmulas compatibles con las juntas de elastómero y los requisitos medioambientales para garantizar la integridad y fiabilidad del sistema.

Comprender las funciones y ventajas de los lubricantes es crucial para una correcta instalación y mantenimiento de los prensaestopas.

Funciones principales de los lubricantes para prensaestopas

Reducción de la fricción: Los lubricantes reducen considerablemente la fricción entre los componentes roscados, lo que permite aplicar el par de apriete adecuado sin aplicar una fuerza excesiva.

Protección del hilo: Prevención del gripado, estriado y daños en las roscas durante la instalación, especialmente crítico para componentes de acero inoxidable y latón.

Optimización del sellado: Una lubricación adecuada garantiza una compresión uniforme de la junta y evita que se dañe durante el montaje.

Prevención de la corrosión: Barrera protectora contra la humedad y los ambientes corrosivos que pueden provocar el agarrotamiento de la rosca con el paso del tiempo.

Ventajas de una lubricación adecuada

Eficacia de la instalación: Reducción del tiempo y el esfuerzo de instalación con procesos de montaje suaves y controlados.

Precisión de par: Las relaciones coherentes entre par y tensión permiten una aplicación precisa del par de instalación.

Longevidad de los componentes: La protección contra el desgaste y la corrosión prolonga considerablemente la vida útil de los componentes.

Accesibilidad de mantenimiento: Los componentes lubricados pueden desmontarse para su mantenimiento sin daños ni herramientas especiales.

Consecuencias de una lubricación inadecuada

Daño en el hilo: El gripado y el rayado de las roscas pueden inutilizar los componentes y requerir una costosa sustitución.

Fallo del sello: Las juntas dañadas comprometen la protección del medio ambiente y la fiabilidad del sistema.

Apriete excesivo: La aplicación de un par de apriete excesivo puede agrietar las carcasas o dañar los componentes internos.

Dificultades de mantenimiento: Los componentes agarrotados pueden requerir métodos de extracción destructivos, lo que aumenta los costes de mantenimiento.

Consideraciones sobre la compatibilidad de los materiales

Compatibilidad con elastómeros: Los lubricantes deben ser compatibles con las juntas tóricas y los retenes para evitar que se hinchen, endurezcan o degraden.

Compatibilidad con metales: Las distintas combinaciones de metales requieren fórmulas de lubricantes específicas para evitar corrosión galvánica2.

Compatibilidad medioambiental: Los lubricantes deben resistir los entornos operativos sin degradarse ni contaminarse.

Resistencia química: Los productos químicos de proceso y los agentes de limpieza no deben reaccionar con las películas lubricantes ni disolverlas.

Requisitos específicos de la aplicación

| Tipo de aplicación | Principales preocupaciones | Características recomendadas | Evite |

|---|---|---|---|

| Entornos marinos | Corrosión salina, humedad | Inhibidores de la corrosión, resistencia al agua | Compuestos hidrosolubles |

| Alta temperatura | Estabilidad térmica | Alta temperatura, baja volatilidad | Productos derivados del petróleo |

| Procesado de alimentos | Riesgo de contaminación | Certificación alimentaria | Compuestos tóxicos |

| Plantas químicas | Compatibilidad química | Amplia resistencia química | Formulaciones reactivas |

| A prueba de explosiones | Requisitos de seguridad | No inflamable, certificado | Compuestos volátiles |

David, supervisor de mantenimiento de un parque eólico de Dakota del Norte, sufría frecuentes averías en los prensaestopas debido al gripado de las roscas en el duro entorno de la pradera. Los prensaestopas de acero inoxidable se agarrotaban durante la instalación, lo que requería un par de apriete excesivo que agrietaba varias carcasas de armarios. Recomendamos un compuesto antiagarrotamiento especializado con disulfuro de molibdeno3 que eliminó por completo el gripado de las roscas y redujo el par de instalación en 40%, ahorrando miles de euros en costes de sustitución. 😊

¿Qué tipos de lubricantes funcionan mejor para las distintas aplicaciones?

Las distintas aplicaciones de prensaestopas requieren tipos de lubricantes específicos: lubricantes a base de silicona para aplicaciones generales con una excelente compatibilidad de elastómeros, compuestos a base de PTFE para altas temperaturas y resistencia química, antiagarrotamiento de disulfuro de molibdeno para componentes de acero inoxidable, lubricantes de calidad marina con inhibidores de corrosión para aplicaciones en alta mar y formulaciones de calidad alimentaria para entornos farmacéuticos y de procesamiento de alimentos, cada uno optimizado para requisitos de rendimiento y condiciones ambientales específicos.

Seleccionar el tipo de lubricante adecuado garantiza un rendimiento óptimo y evita problemas de compatibilidad.

Lubricantes a base de silicona

Aplicaciones generales: Ideal para la mayoría de las instalaciones de prensaestopas con juntas de goma y elastómero.

Gama de temperaturas: Típicamente de -40°C a +200°C, adecuado para la mayoría de las aplicaciones industriales.

Compatibilidad: Excelente compatibilidad con juntas de EPDM, nitrilo y silicona sin causar hinchamiento ni degradación.

Ventajas: Protección resistente al agua, químicamente inerte y duradera con una migración mínima.

Limitaciones: No apto para aplicaciones que impliquen procesos sensibles a la silicona o determinadas exposiciones químicas.

Compuestos a base de PTFE

Aplicaciones de alta temperatura: Diseñado para entornos de temperaturas extremas de hasta +260°C.

Resistencia química: Resistencia superior a ácidos, bases, disolventes y productos químicos agresivos.

Propiedades antiadherentes: Excelentes características de liberación para facilitar el desmontaje durante el mantenimiento.

Aislamiento eléctrico: Propiedades no conductoras adecuadas para aplicaciones eléctricas.

Aplicaciones: Procesamiento químico, procesos industriales a alta temperatura y entornos especializados.

Compuestos antigripantes

Disulfuro de molibdeno (MoS2): Excelente para combinaciones de acero inoxidable y metales distintos.

A base de cobre: Antiagarrotante tradicional para la protección general de metales, no apto para acero inoxidable.

A base de níquel: Aplicaciones de alta temperatura con excelente resistencia a la corrosión.

A base de grafito: Aplicaciones conductoras de electricidad que requieren propiedades antiagarrotamiento.

Lubricantes marinos

Inhibidores de la corrosión: Los aditivos especializados evitan la corrosión galvánica en entornos de agua salada.

Desplazamiento de agua: Formulaciones que desplazan la humedad y proporcionan protección a largo plazo.

Fórmulas ricas en zinc: Protección de sacrificio para componentes de acero en aplicaciones marinas.

Opciones biodegradables: Formulaciones respetuosas con el medio ambiente para entornos marinos sensibles.

Lubricantes alimentarios y farmacéuticos

Conformidad con la FDA: Formulaciones aprobadas para aplicaciones incidentales en contacto con alimentos.

Certificación NSF4: Aprobación de la National Sanitation Foundation para equipos de procesamiento de alimentos.

USP Clase VI: Normas de la Farmacopea de los Estados Unidos para aplicaciones farmacéuticas.

Compatible con salas limpias: Formulaciones de baja desgasificación adecuadas para entornos controlados.

Formulaciones especiales

Compatible con el vacío: Lubricantes de baja desgasificación para aplicaciones de vacío y salas blancas.

Resistente a la radiación: Formulaciones que mantienen sus propiedades bajo exposición a la radiación.

Lubricantes criogénicos: Compuestos especializados para aplicaciones a temperaturas extremadamente bajas.

Lubricantes conductores: Formulaciones eléctricamente conductoras para aplicaciones de puesta a tierra.

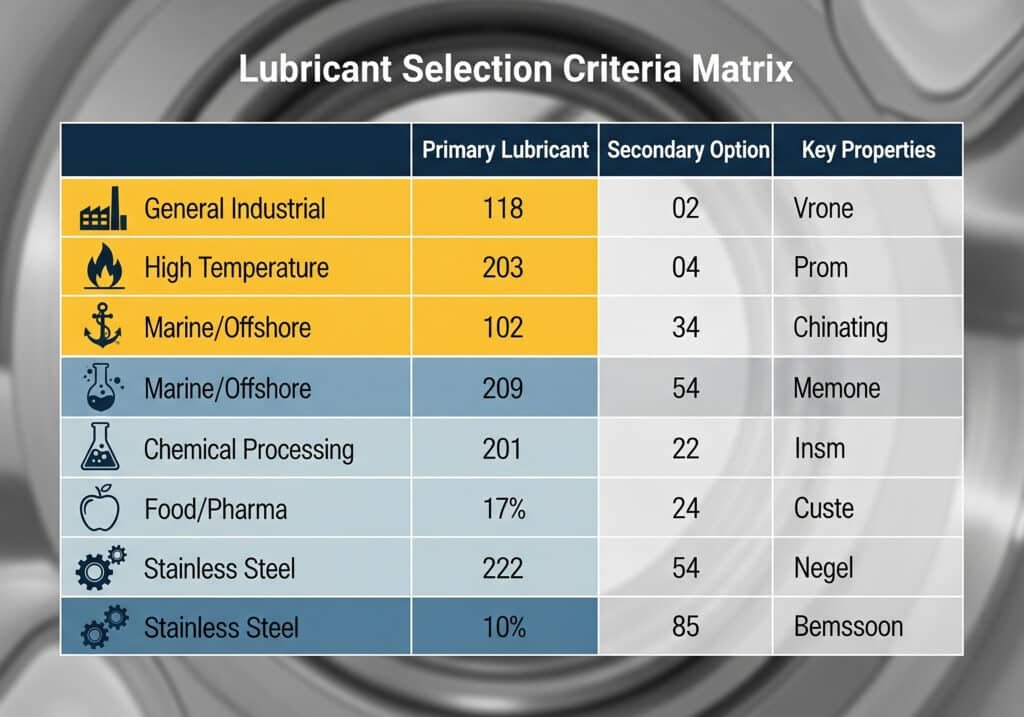

Matriz de criterios de selección

| Medio ambiente | Lubricante primario | Opción secundaria | Propiedades clave |

|---|---|---|---|

| Industria general | A base de silicona | A base de PTFE | Compatibilidad de las juntas, gama de temperaturas |

| Alta temperatura | A base de PTFE | Relleno de cerámica | Estabilidad térmica, resistencia a la oxidación |

| Marina/Offshore | Antigripante marino | Compuesto rico en zinc | Protección contra la corrosión, resistencia al agua |

| Procesado químico | A base de PTFE | Perfluorados | Inercia química, amplia compatibilidad |

| Alimentación/Farmacia | Silicona alimentaria | Certificado NSF | Homologaciones de seguridad, prevención de la contaminación |

| Acero inoxidable | MoS2 antiadherente | A base de níquel | Prevención de la corrosión, metales distintos |

Pruebas de rendimiento y validación

Pruebas de compatibilidad: Pruebas de laboratorio con materiales de estanquidad y condiciones ambientales reales.

Pruebas de par: Verificación de las relaciones par-tensión con diferentes formulaciones de lubricantes.

Pruebas medioambientales: Pruebas de exposición en condiciones reales de funcionamiento y entornos químicos.

Rendimiento a largo plazo: Pruebas de envejecimiento acelerado para verificar la estabilidad del lubricante y la retención de sus prestaciones.

¿Cuándo utilizar lubricantes y cuándo evitarlos?

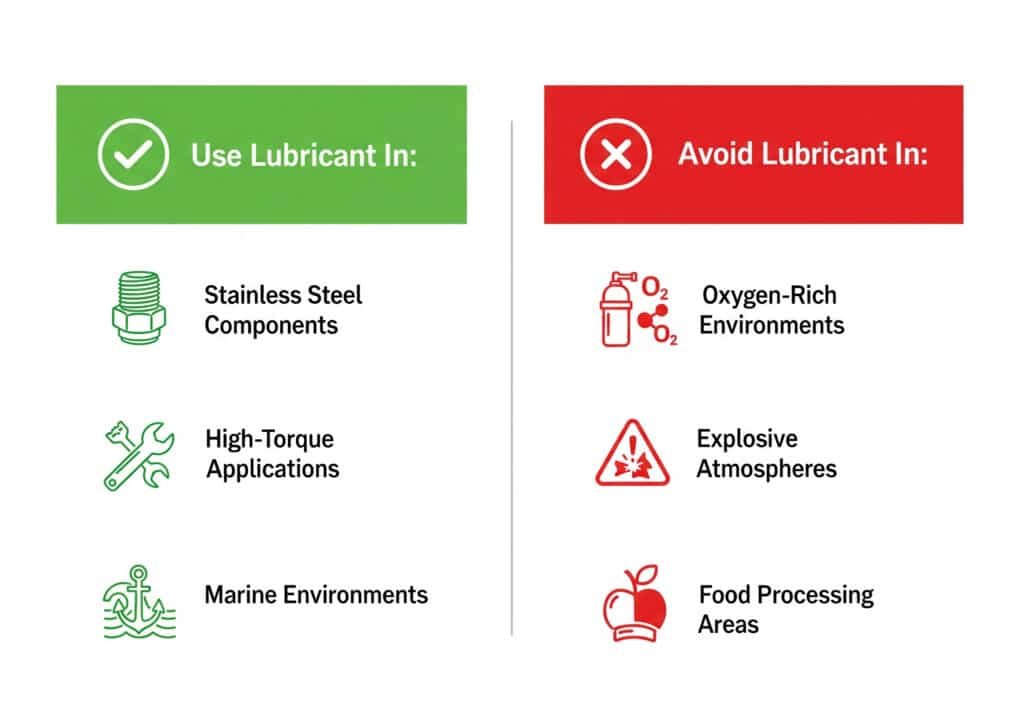

Utilice lubricantes para prensaestopas durante la instalación inicial de componentes roscados, el desmontaje/montaje de mantenimiento, las combinaciones de acero inoxidable o metales distintos, las aplicaciones de par elevado y las condiciones ambientales adversas, pero evite los lubricantes en entornos ricos en oxígeno, determinadas aplicaciones de procesamiento de alimentos que requieran un montaje en seco, atmósferas explosivas con lubricantes inflamables y aplicaciones en las que la contaminación del lubricante pueda afectar al rendimiento o la seguridad del sistema.

Saber cuándo utilizar o evitar los lubricantes evita problemas de seguridad y garantiza un rendimiento óptimo.

Escenarios de lubricación obligatoria

Componentes de acero inoxidable: Lubrique siempre las roscas de acero inoxidable para evitar el gripado y el agarrotamiento.

Metales disímiles: Utilice lubricantes adecuados cuando estén en contacto metales diferentes para evitar la corrosión galvánica.

Aplicaciones de alto par: Los prensaestopas grandes que requieren un par de instalación importante se benefician de la lubricación.

Operaciones de mantenimiento: Lubrique los componentes durante el desmontaje para evitar daños y facilitar el montaje.

Entornos hostiles: Los entornos corrosivos, de alta temperatura o químicamente agresivos requieren una lubricación protectora.

Aplicaciones de lubricación recomendadas

Instalaciones marítimas: La niebla salina y la humedad requieren una lubricación protectora para garantizar la fiabilidad a largo plazo.

Equipos de procesos industriales: La exposición química y los ciclos de temperatura se benefician de una lubricación adecuada.

Instalaciones exteriores: La exposición a la intemperie y las variaciones de temperatura requieren compuestos protectores.

Aplicaciones propensas a las vibraciones: Las condiciones de carga dinámica se benefician de los compuestos anti-fretting.

Situaciones que requieren precaución

Entornos ricos en oxígeno: Los lubricantes a base de petróleo pueden crear riesgos de incendio en atmósferas enriquecidas con oxígeno.

Aplicaciones en salas limpias: Algunos lubricantes pueden desprender gases y contaminar procesos sensibles.

Superficies en contacto con alimentos: Sólo deben utilizarse lubricantes de calidad alimentaria aprobados para el contacto accidental.

Conexiones eléctricas: Los lubricantes conductores pueden provocar cortocircuitos en aplicaciones eléctricas.

Escenarios de prohibición absoluta

Atmósferas explosivas con fuentes de ignición: Los lubricantes inflamables no deben utilizarse cerca de fuentes potenciales de ignición.

Sistemas de oxígeno puro: La mayoría de los lubricantes orgánicos están prohibidos en entornos de oxígeno puro.

Fabricación de semiconductores: Los procesos sensibles a la contaminación pueden prohibir ciertos tipos de lubricantes.

Aplicaciones de implantes médicos: Los requisitos de biocompatibilidad pueden restringir el uso de lubricantes.

Soluciones alternativas

Lubricantes de película seca: Recubrimientos lubricantes sólidos para aplicaciones en las que están prohibidos los lubricantes húmedos.

Componentes prelubricados: Los lubricantes aplicados en fábrica eliminan los problemas de aplicación sobre el terreno.

Recubrimientos especiales: El PTFE u otros revestimientos especializados pueden proporcionar lubricación sin compuestos separados.

Modificaciones de diseño: Los cambios en el diseño de la rosca o la selección del material pueden reducir las necesidades de lubricación.

Consideraciones medioambientales y de seguridad

Emisiones de COV: Los compuestos orgánicos volátiles de los lubricantes pueden infringir la normativa medioambiental.

Seguridad de los trabajadores: Algunos lubricantes requieren procedimientos especiales de manipulación y equipos de protección individual.

Requisitos de eliminación: Los lubricantes usados pueden requerir procedimientos especiales de eliminación y documentación.

Cumplimiento de la normativa: Las normativas específicas del sector pueden restringir u obligar a utilizar determinados tipos de lubricantes.

Documentación y trazabilidad

Fichas de datos de seguridad: Documentación obligatoria para todos los productos lubricantes utilizados en las instalaciones.

Registros de solicitudes: Documentación de los tipos de lubricantes y procedimientos de aplicación para referencia de mantenimiento.

Verificación de compatibilidad: Registros de pruebas de compatibilidad y aprobación para aplicaciones específicas.

Cumplimiento de la normativa: Documentación acreditativa del cumplimiento de los reglamentos y normas aplicables.

Hassan, que dirige una planta petroquímica en Rotterdam (Países Bajos), necesitaba especificar lubricantes para las instalaciones de prensaestopas de una nueva unidad de procesamiento de etileno. La combinación de altas temperaturas, exposición química y requisitos a prueba de explosiones exigía una cuidadosa selección de lubricantes. Le proporcionamos Certificado ATEX5 Lubricantes a base de PTFE que cumplían todos los requisitos de seguridad a la vez que ofrecían una excelente resistencia química y estabilidad térmica, garantizando una instalación segura y fiabilidad a largo plazo en esta aplicación crítica.

¿Cómo aplicar correctamente los lubricantes para obtener un rendimiento óptimo?

La aplicación correcta del lubricante implica una limpieza a fondo de los componentes, la aplicación de capas finas y uniformes en las roscas y las superficies de contacto de la junta con las herramientas adecuadas, evitar la aplicación excesiva que puede atraer contaminantes o interferir con el sellado, seguir las especificaciones de par de apriete del fabricante y documentar los procedimientos de aplicación para el control de calidad, con técnicas específicas que varían según el tipo de lubricante y los requisitos de aplicación para garantizar un rendimiento óptimo y evitar problemas de instalación.

Una técnica de aplicación adecuada es tan importante como la selección del lubricante para lograr resultados óptimos.

Preparación previa a la solicitud

Limpieza de componentes: Elimine toda la suciedad, residuos, lubricante viejo y productos de corrosión de las roscas y superficies de sellado.

Inspección de la superficie: Examine los componentes en busca de daños, desgaste o defectos que puedan afectar al rendimiento.

Verificación de la selección de lubricantes: Confirme el tipo de lubricante correcto para la aplicación específica y las condiciones ambientales.

Preparación de herramientas: Asegúrese de que las herramientas de aplicación estén limpias y sean adecuadas para el tipo de lubricante utilizado.

Técnicas de aplicación por tipo de componente

Roscas exteriores: Aplique una capa fina y uniforme en las roscas macho, evitando las primeras roscas para evitar la contaminación.

Roscas internas: Ligera aplicación en roscas hembra, asegurando una distribución uniforme sin exceso de acumulación.

Ranuras de sellado: Mínima aplicación en las ranuras de las juntas tóricas, evitando el exceso de lubricación que puede provocar la extrusión de la junta.

Superficies de apoyo: Revestimiento fino en las superficies de compresión para garantizar un funcionamiento suave y evitar el gripado.

Métodos y herramientas de aplicación

Aplicación del cepillo: Los cepillos pequeños proporcionan una aplicación controlada para trabajos de precisión y componentes detallados.

Aplicación por pulverización: Los lubricantes en aerosol ofrecen una cobertura rápida para grandes instalaciones y zonas de difícil acceso.

Aplicación de la pistola de grasa: Aplicación de alta presión para compuestos antigripantes de alta resistencia y lubricantes espesos.

Aplicación manual: Aplicación directa con guantes para componentes pequeños y control de precisión.

Directrices de control de cantidad

Lubricación de roscas: Película fina y visible que cubre 75% de longitud de enganche del hilo.

Lubricación de juntas: Revestimiento ligero que no se acumula ni crea excesos en las ranuras.

Aplicación antiadherente: Cobertura suficiente para evitar el contacto entre metales sin que se produzcan excesos.

Regla general: Menos es más: cobertura adecuada sin excesos que puedan atraer contaminantes.

Procedimientos de control de calidad

Inspección visual: Verificar la cobertura uniforme y la ausencia de contaminación o exceso de lubricante.

Verificación del par: Confirme que se alcanzan los valores de par adecuados con los componentes lubricados.

Pruebas de funcionamiento de las juntas: Verificar que las juntas funcionan correctamente sin agarrotamiento ni extrusión.

Documentación: Registre el tipo de lubricante, el método de aplicación y cualquier desviación de los procedimientos estándar.

Consideraciones medioambientales durante la aplicación

Control de temperatura: Aplique los lubricantes dentro de los intervalos de temperatura recomendados para obtener un rendimiento óptimo.

Control de la humedad: Evite la contaminación por humedad durante la aplicación, especialmente en el caso de fórmulas sensibles a la humedad.

Prevención de la contaminación: Utilice herramientas y zonas de trabajo limpias para evitar la incorporación de suciedad y residuos.

Requisitos de ventilación: Asegúrese de que haya una ventilación adecuada para los lubricantes con base de disolvente y las aplicaciones de pulverización.

Procedimientos posteriores a la solicitud

Tiempo de montaje: Completar el montaje dentro de los plazos recomendados para evitar la degradación del lubricante.

Aplicación de par: Siga las especificaciones del fabricante, ajustándose a los efectos del lubricante en las relaciones par-tensión.

Inspección final: Verificar el correcto montaje y la ausencia de contaminación por lubricante en las superficies críticas.

Limpieza: Elimine el exceso de lubricante de las superficies externas para evitar la acumulación de suciedad.

Errores comunes en las solicitudes

Aplicación excesiva: Un exceso de lubricante puede interferir con el sellado y atraer contaminantes.

Contaminación: Las herramientas o superficies de trabajo sucias pueden introducir contaminantes que comprometen el rendimiento.

Lubricante incorrecto: El uso de tipos de lubricantes incorrectos puede provocar problemas de compatibilidad y daños en los componentes.

Cobertura incompleta: Una lubricación inadecuada puede provocar gripado y dificultades de instalación.

Buenas prácticas de almacenamiento y manipulación

Control de temperatura: Almacene los lubricantes dentro de los intervalos de temperatura especificados para mantener su consistencia.

Prevención de la contaminación: Mantenga los envases cerrados y utilice utensilios de dispensación limpios para evitar la contaminación.

Gestión de la vida útil: Utilice primero las existencias más antiguas y controle las fechas de caducidad para obtener un rendimiento óptimo.

Procedimientos de seguridad: Siga los requisitos de la ficha de datos de seguridad para la manipulación y protección personal.

¿Qué errores comunes debe evitar al utilizar lubricantes para prensaestopas?

Entre los errores más comunes que se cometen con los lubricantes para prensaestopas se incluyen el uso de productos derivados del petróleo con juntas de elastómero que provocan hinchamiento y fallos, la aplicación excesiva que provoca contaminación y problemas de estanqueidad, la mezcla de tipos de lubricantes incompatibles que provocan reacciones químicas, el incumplimiento de las limitaciones de temperatura que provocan la descomposición del lubricante, la falta de limpieza de los lubricantes antiguos antes de volver a aplicarlos y el uso de productos caducados con un rendimiento degradado, todo lo cual puede provocar fallos prematuros, riesgos para la seguridad y costosos tiempos de inactividad del sistema.

Evitar estos errores comunes garantiza un rendimiento fiable y previene fallos costosos.

Errores críticos de compatibilidad

Productos petrolíferos con elastómeros: El uso de lubricantes a base de petróleo con juntas de goma provoca hinchazón, reblandecimiento y fallos prematuros.

Contaminación por silicona: Los lubricantes de silicona pueden interferir con adhesivos, revestimientos y determinados procesos de fabricación.

Tipos de lubricantes mixtos: La combinación de diferentes químicas de lubricantes puede crear reacciones incompatibles y degradar el rendimiento.

Combinaciones de materiales erróneas: El uso de antiagarrotantes a base de cobre en acero inoxidable puede causar problemas de corrosión galvánica.

Errores en la cantidad de solicitudes

Lubricación excesiva: Un exceso de lubricante atrae la suciedad, interfiere con el sellado y puede contaminar las conexiones eléctricas.

Lubricación insuficiente: Una lubricación insuficiente no evita el gripado y los daños en las roscas durante la instalación.

Aplicación desigual: Una cobertura no uniforme crea requisitos de par incoherentes y posibles puntos de fallo.

Lubricación excesiva de las juntas: Un exceso de lubricante en las ranuras de la junta puede provocar la extrusión de la junta y el fallo de la protección ambiental.

Errores medioambientales y de almacenamiento

Exposición a la temperatura: Almacenar los lubricantes fuera de las especificaciones de temperatura afecta a su consistencia y rendimiento.

Contaminación durante el almacenamiento: Los recipientes abiertos y las herramientas sucias introducen contaminantes que comprometen la eficacia del lubricante.

Uso del producto caducado: El uso de lubricantes más allá de su vida útil puede degradar el rendimiento y provocar fallos inesperados.

Contaminación por humedad: La contaminación por agua de los lubricantes puede provocar corrosión y reducir su eficacia.

Errores en el proceso de instalación

Limpieza inadecuada: Si no se eliminan los lubricantes y contaminantes antiguos antes de volver a aplicarlos, se reduce la eficacia.

Valores de par incorrectos: No ajustar las especificaciones de par de apriete de los componentes lubricados puede provocar un apriete excesivo o insuficiente.

Herramientas contaminadas: El uso de herramientas de aplicación sucias introduce contaminantes que comprometen el rendimiento del lubricante.

Cuestiones de tiempo: Los retrasos excesivos entre la lubricación y el montaje pueden permitir la contaminación o la degradación del lubricante.

Seguridad y supervisión reglamentaria

Ignorar los requisitos de seguridad: El uso de lubricantes no homologados en zonas peligrosas puede crear riesgos para la seguridad.

Falta documentación: No documentar los tipos de lubricantes y sus aplicaciones complica el mantenimiento y la resolución de problemas.

Incumplimiento de la normativa: El uso de lubricantes no conformes en industrias reguladas puede dar lugar a infracciones y cierres.

Exposición de los trabajadores: Un equipo de protección personal inadecuado durante la aplicación puede provocar riesgos para la salud.

Estrategias de prevención

| Categoría de error | Método de prevención | Proceso de verificación | Documentación necesaria |

|---|---|---|---|

| Compatibilidad | Matriz de compatibilidad de materiales | Pruebas de laboratorio | Certificados de compatibilidad |

| Aplicación | Procedimientos normalizados | Inspección visual | Registros de solicitudes |

| Almacenamiento | Controles medioambientales | Controles periódicos de inventario | Registros de las condiciones de almacenamiento |

| Seguridad | Programas de formación | Auditorías de seguridad | Registros de formación |

| Normativa | Procedimientos de conformidad | Revisiones periódicas | Documentación de aprobación |

Medidas de garantía de calidad

Programas de formación: Formación exhaustiva sobre la selección, aplicación y procedimientos de seguridad adecuados de los lubricantes.

Procedimientos normalizados: Procedimientos escritos para la selección, aplicación y control de calidad de los lubricantes.

Auditorías periódicas: Auditorías periódicas de las prácticas de lubricación y del cumplimiento de los procedimientos establecidos.

Calificación de proveedores: Verificación de los sistemas de calidad de los proveedores de lubricantes y de las certificaciones de los productos.

Procedimientos de acción correctiva

Investigación de fallos: Investigación sistemática de los fallos relacionados con los lubricantes para identificar las causas profundas.

Mejora de los procesos: Mejora continua de los procedimientos de lubricación basándose en la experiencia y en las mejores prácticas del sector.

Comentarios de los proveedores: Comunicación con los proveedores de lubricantes sobre problemas de rendimiento y oportunidades de mejora.

Actualizaciones de la formación: Actualizaciones periódicas de los programas de formación basadas en la experiencia adquirida y las nuevas tecnologías.

Conclusión

Una lubricación adecuada de los prensaestopas es esencial para una instalación fiable, un rendimiento óptimo y la integridad del sistema a largo plazo. Para tener éxito, es necesario conocer los tipos de lubricantes, los requisitos de aplicación y los errores comunes que deben evitarse. El lubricante adecuado aplicado correctamente puede marcar la diferencia entre décadas de servicio sin problemas y un fallo prematuro.

La clave para una lubricación eficaz de los prensaestopas reside en adaptar las propiedades del lubricante a los requisitos de la aplicación y seguir procedimientos de aplicación probados. En Bepto, ofrecemos asesoramiento técnico completo sobre la selección y aplicación de lubricantes para garantizar que sus instalaciones de prensaestopas ofrezcan un rendimiento y una fiabilidad óptimos.

Preguntas frecuentes sobre lubricantes para prensaestopas

P: ¿Puedo utilizar grasa normal en las roscas de los prensaestopas?

A: No, la grasa normal para automóviles o maquinaria no es adecuada para los prensaestopas. Utilice únicamente lubricantes diseñados específicamente para prensaestopas que sean compatibles con las juntas de elastómero y no interfieran con la protección del medio ambiente o la seguridad eléctrica.

P: ¿Qué cantidad de lubricante debo aplicar a las roscas de los prensaestopas?

A: Aplique una película fina y uniforme que cubra aproximadamente 75% de la longitud de la rosca. El lubricante debe verse, pero no debe haber un exceso que se salga durante el montaje. El exceso de lubricante puede atraer contaminantes e interferir con el sellado adecuado.

P: ¿Necesito lubricantes diferentes para los prensaestopas de acero inoxidable?

A: Sí, los prensaestopas de acero inoxidable requieren compuestos antiagarrotamiento que contengan disulfuro de molibdeno o aditivos similares para evitar el gripado. Nunca utilice antiagarrotamiento a base de cobre en acero inoxidable, ya que puede provocar corrosión galvánica.

P: ¿Puedo mezclar distintos tipos de lubricantes para prensaestopas?

A: No, nunca mezcle diferentes tipos de lubricantes, ya que pueden ser químicamente incompatibles y crear problemas de rendimiento. Limpie siempre por completo el lubricante usado antes de aplicar un tipo diferente, y utilice sólo un tipo de lubricante por instalación.

P: ¿Con qué frecuencia debo volver a aplicar lubricante a los prensaestopas?

A: Vuelva a aplicar lubricante sólo durante el mantenimiento cuando los prensaestopas estén desmontados. Los lubricantes aplicados correctamente deben durar toda la vida útil de la instalación. En entornos exteriores o severos, inspeccione anualmente y vuelva a aplicar el lubricante sólo si se ha degradado o lavado.

-

Conozca los mecanismos del gripado, una forma de desgaste causada por la adherencia entre superficies deslizantes sometidas a una carga de compresión. ↩

-

Comprender el proceso electroquímico de la corrosión galvánica que se produce cuando dos metales distintos están en contacto en presencia de un electrolito. ↩

-

Explore las propiedades del disulfuro de molibdeno (MoS₂), un lubricante sólido conocido por su baja fricción y su gran capacidad de carga. ↩

-

Descubra lo que implica la Certificación NSF para materiales y lubricantes de equipos alimentarios, garantizando la protección de la salud pública. ↩

-

Conozca la directiva ATEX, los requisitos de la Unión Europea para los equipos destinados a utilizarse en atmósferas potencialmente explosivas. ↩