¿Cansado de que los fallos de los prensaestopas provoquen tiempos de inactividad? ¿Frustrado por las fugas, las conexiones sueltas y las infracciones de seguridad? Las malas prácticas de instalación le están costando miles de euros en reparaciones y problemas de conformidad.

La correcta instalación de los prensaestopas requiere unas especificaciones de par de apriete correctas, una preparación adecuada del cable, unas técnicas de sellado apropiadas y el cumplimiento de Clasificación IP1 - seguir protocolos de instalación probados evita 95% de fallos en campo.

El mes pasado, la cadena de producción de David estuvo parada 18 horas porque una "simple" instalación de prensaestopas salió mal. La entrada de agua destruyó un panel de control $50.000. El técnico se había saltado tres pasos críticos que le habrían llevado 5 minutos más 😉.

Índice

- ¿Qué pasos de preparación del cable son absolutamente críticos antes de la instalación?

- ¿Cómo conseguir el par de apriete adecuado sin dañar los componentes?

- ¿Qué errores de sellado provocan más fallos en el campo?

- ¿Qué factores ambientales destruirán su instalación?

¿Qué pasos de preparación del cable son absolutamente críticos antes de la instalación?

¿Cree que la preparación de cables consiste sólo en quitar el aislamiento? Te estás arriesgando a sufrir fallos costosos en el futuro.

La preparación crítica del cable incluye la longitud adecuada de pelado de la cubierta, la disposición de los conductores, la terminación del apantallamiento y el sellado de los extremos del cable: una preparación inadecuada provoca el 60% de los fallos de prensaestopas en el primer año.

Protocolo de preparación del cable en 5 pasos

Después de más de 10 años en esta industria, he desarrollado una secuencia de preparación infalible que elimina la mayoría de los problemas de instalación:

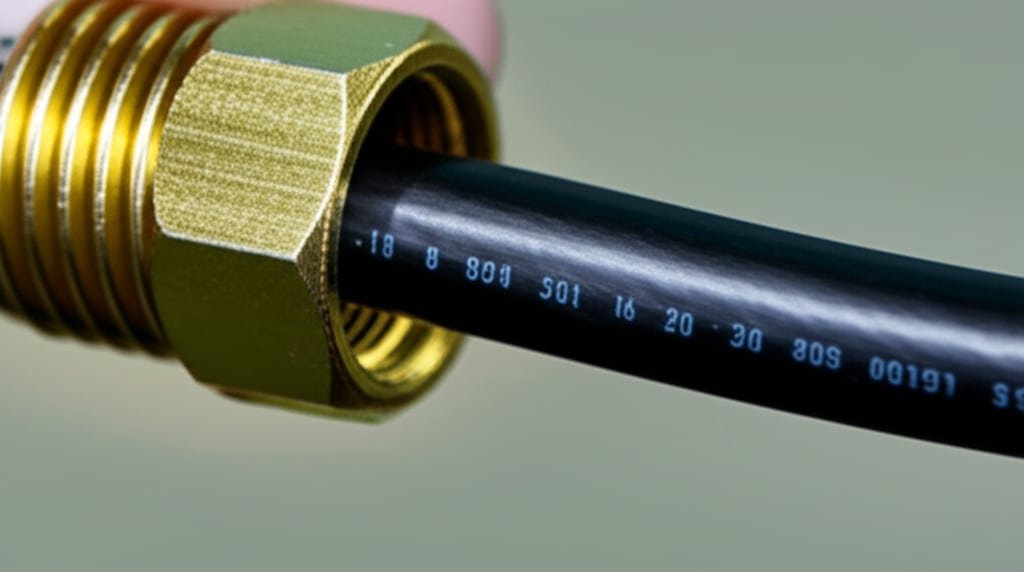

Paso 1: Pelado de la cubierta del cable - La base

DO:

- Pele la cubierta exterior exactamente 15-20 mm más allá de la entrada del prensaestopas.

- Utilice pelacables adecuados, nunca una navaja multiusos

- Deja el borde de la chaqueta limpio y cuadrado

- Compruebe si hay muescas o cortes en los conductores internos

NO LO HAGAS:

- Quitar demasiada chaqueta (crea concentración de tensiones2)

- Utilizar herramientas de decapado dañadas o sin filo

- Permitir que la chaqueta se deshilache o se parta

- Apresurar este paso crítico

Hassan aprendió esta lección por las malas. Su equipo de mantenimiento utilizaba cúteres para pelar cables de alta resistencia. ¿El resultado? 30% de las instalaciones fallaron en 6 meses debido a la entrada de agua a través de los bordes dañados de la cubierta.

Paso 2: Organización del conductor

| Tipo de cable | Disposición de los conductores | Consideraciones especiales |

|---|---|---|

| Cable de alimentación | Mantener la colocación original | Evite retorcer conductores individuales |

| Cable de control | Agrupar por funciones | Mantener juntos los pares de señales |

| Instrumentación | Preservar la integridad del escudo | Manipule los cables de drenaje con cuidado |

| Cable blindado | Quitarse la armadura correctamente | Limar bordes afilados |

Paso 3: Preparación del blindaje (fundamental para el rendimiento del EMC)

Para escudos trenzados:

- Repliegue de la trenza sobre la chaqueta exterior

- Garantiza un contacto de 360 grados con el cuerpo del gollete

- Recortar a la longitud adecuada (normalmente 10-15 mm)

Para escudos de lámina:

- Retire el papel de aluminio con cuidado sin romperlo

- Asegúrese de que el cable de drenaje está bien colocado

- Conecte el cable de drenaje al punto de conexión a tierra del prensaestopas

Paso 4: Sellado del extremo del cable

El equipo de David lo descubrió por las malas. Los extremos sin sellar permitían que la humedad se acumulara en el interior del cable, provocando fallos meses después de su instalación.

Nuestros métodos de sellado recomendados:

- Termorretráctil con adhesivo: Ideal para instalaciones permanentes

- Terminales de cable: Extraíble, bueno para instalaciones temporales

- Encapsulado: Lo último en protección para entornos difíciles

Paso 5: Inspección previa a la instalación

Antes de que cualquier cable toque un prensaestopas, verifique:

- El diámetro del cable coincide con las especificaciones del prensaestopas

- No hay daños visibles en los conductores ni en la cubierta

- Tipo de cable adecuado para el entorno de la aplicación

- Todos los pasos de la preparación se han completado correctamente

Herramientas de preparación de cables - Lo que usamos en Bepto

| Herramienta | Propósito | Indicador de calidad |

|---|---|---|

| Pelacables giratorio | Retirada de la chaqueta limpia | Profundidad ajustable, cuchillas afiladas |

| Pelacables | Preparación individual del conductor | Alineación precisa de las mordazas |

| Kit de sellado del extremo del cable | Protección contra la humedad | Múltiples opciones de tamaño |

| Luz de inspección | Verificación de la calidad | LED de alta intensidad |

¿Cómo conseguir el par de apriete adecuado sin dañar los componentes?

El apriete excesivo destruye más prensaestopas que el apriete insuficiente, pero ambos crean graves problemas.

La aplicación correcta del par de apriete requiere herramientas calibradas, secuencias específicas y especificaciones adecuadas al material: los prensaestopas de nailon necesitan entre 8 y 12 Nm, mientras que los prensaestopas metálicos requieren entre 15 y 25 Nm en función del tamaño de la rosca.

La ciencia detrás de las especificaciones de par

La mayoría de los técnicos no entienden por qué es tan importante el par motor. Esta es la realidad de la ingeniería:

Límites de tensión del material

| Material del prensaestopas | Par máximo de seguridad | Modo de fallo si se supera |

|---|---|---|

| Nylon PA66 | 12 Nm (M20) | Pelado de la rosca, agrietamiento |

| Latón | 25 Nm (M20) | Rozamiento de la rosca3daños en las juntas |

| Acero inoxidable | 30 Nm (M20) | Estrés excesivo |

El protocolo Bepto Torque

Paso 1: Apriete manual

- Enrosque los componentes a mano hasta que queden apretados con los dedos.

- Asegúrese de que las roscas encajen suavemente sin atascarse

- Comprobar la alineación y el asiento correctos

Paso 2: Aplicación del par inicial

- Utilice una llave dinamométrica calibrada (precisión mínima de ±4%)

- Aplicar 50% de par especificado inicialmente

- Comprobar el asiento y la alineación correctos

Paso 3: Par final

- Aplique todo el par especificado en incrementos de 25%

- Vigilar cualquier resistencia o sonido inusual

- Verificar la posición final y el sellado

Desastres de par en el mundo real

Lección $100K de Hassan: Su equipo de mantenimiento utilizaba destornilladores de impacto en prensaestopas de acero inoxidable. El excesivo par de apriete agrietó los cuerpos de los prensaestopas, permitiendo la fuga de gases explosivos. La parada y los trabajos de reparación resultantes costaron más de $100.000.

La pesadilla de David en la producción: Unos prensaestopas de nailon con un par de apriete insuficiente en una línea de procesamiento de alimentos permitieron la entrada de agua. La contaminación obligó a retirar todos los productos por valor de $250.000.

Tabla de especificaciones de par - Normas Bepto

Prensaestopas de rosca métrica

| Tamaño de la rosca | Nylon (Nm) | Latón (Nm) | Inoxidable (Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

Prensaestopas PG

| Tamaño de la rosca | Nylon (Nm) | Latón (Nm) | Inoxidable (Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

Herramientas de par esenciales

Lo que recomendamos:

- Llave dinamométrica: El más fiable para uso sobre el terreno

- Llave dinamométrica digital: La mayor precisión para aplicaciones críticas

- Destornillador dinamométrico: Para glándulas pequeñas y espacios reducidos

- Certificado de calibración: Verificar anualmente la precisión de la herramienta

Lo que hay que evitar:

- Destornilladores de impacto o herramientas neumáticas

- Llaves ajustables (sin control de par)

- Herramientas desgastadas o dañadas

- Equipos no calibrados

¿Qué errores de sellado provocan más fallos en el campo?

Un par de apriete perfecto no significa nada si el sellado es incorrecto: he visto prensaestopas con clasificación IP68 que gotean como tamices debido a errores básicos de sellado.

Entre los fallos de estanquidad más comunes se encuentran las juntas tóricas dañadas, la orientación incorrecta de las juntas, las superficies de estanquidad contaminadas y los materiales de estanquidad inadecuados: la selección adecuada de las juntas y las técnicas de instalación garantizan una protección medioambiental a largo plazo.

Los 5 principales asesinos del sellado

1. Daños en la junta tórica durante la instalación

El problema: Juntas tóricas pellizcadas, retorcidas o cortadas durante el montaje

La solución: Lubricación adecuada y manejo cuidadoso

El equipo de David destruía 20% de juntas tóricas durante la instalación. Cuando les enseñé las técnicas de lubricación adecuadas, su tasa de éxito subió a 99%.

Nuestro protocolo de instalación de juntas tóricas:

- Limpiar a fondo todas las superficies de sellado

- Aplicar una fina capa de lubricante compatible

- Instale la junta tórica sin retorcerla ni estirarla

- Verificar el asiento correcto antes del montaje final

2. Material de junta inadecuado para la aplicación

| Medio ambiente | Sello recomendado | Temperatura | Resistencia química |

|---|---|---|---|

| Industria general | NBR (Nitrilo) | -30°C a +100°C | Bien |

| Alta temperatura | FKM (Viton) | -20°C a +200°C | Excelente |

| Grado alimentario | EPDM | -40°C a +150°C | Conforme a la FDA |

| Procesado químico | PTFE | -200°C a +260°C | Universal |

3. Superficies de sellado contaminadas

La refinería de Hassan tenía fallos crónicos de estanqueidad hasta que descubrimos que sus técnicos no limpiaban los restos de sellante antiguo. Incluso la contaminación microscópica puede provocar fugas.

Lista de comprobación de la preparación de la superficie:

- Eliminar todo el sellante/lubricante antiguo

- Limpiar con disolvente adecuado

- Inspeccionar en busca de arañazos o daños

- Verificar que el acabado de la superficie cumple las especificaciones

4. Compresión incorrecta de la junta

Subcompresión: Permite vías de fuga

Sobrecompresión: Daña la junta y reduce la vida útil

Indicadores de compresión adecuados:

- La junta debe ser visible en la ranura

- Sin extrusión más allá de las superficies de sellado

- Compresión constante en toda la circunferencia

5. Fallo de la junta inducido por la temperatura

La mayoría de las juntas se instalan a temperatura ambiente, pero funcionan en condiciones muy diferentes.

Estrategias de compensación de temperatura:

- Seleccione juntas aptas para temperaturas de funcionamiento extremas

- Tener en cuenta la dilatación/contracción térmica

- Utilice juntas de seguridad para aplicaciones críticas

- Supervisar el estado de la junta durante los ciclos de temperatura

Técnicas avanzadas de sellado

Sistemas de doble cierre

Para aplicaciones críticas, recomendamos un sellado redundante:

- Sello primario: Protección medioambiental principal

- Sello secundario: Protección de reserva

- Drenar el sistema: Eliminar la humedad entre las juntas

Integración del alivio de presión

Las aplicaciones de alta presión requieren una consideración especial:

- Diseños de juntas de presión equilibrada

- Integración de la válvula de alivio

- Capacidad de control de la presión

Verificación de la calidad del sello

Pruebas previas a la instalación:

- Inspección visual para detectar defectos

- Pruebas de durómetro4 para la dureza

- Verificación dimensional

Verificación posterior a la instalación:

- Pruebas de presión a 1,5 veces la presión de funcionamiento

- Pruebas de vacío para aplicaciones críticas

- Ciclos térmicos para instalaciones sensibles a la temperatura

¿Qué factores ambientales destruirán su instalación?

Las condiciones ambientales pueden convertir una instalación perfecta en un fracaso en cuestión de meses: ignorar estos factores es como construir una casa sobre arena.

Entre los factores ambientales críticos se incluyen la exposición a los rayos UV, los ciclos de temperatura, la exposición a productos químicos, las vibraciones y la entrada de humedad. La selección adecuada del material y los métodos de protección garantizan una vida útil de más de 20 años incluso en condiciones adversas.

Matriz de evaluación de la amenaza medioambiental

Degradación UV - El asesino silencioso

La mayoría de las glándulas de plástico no son UV estabilizado5. He visto glándulas de nailon volverse quebradizas y agrietarse tras sólo dos años de exposición al sol.

| Material | Resistencia UV | Vida al aire libre | Método de protección |

|---|---|---|---|

| Nylon estándar | Pobre | 2-3 años | Grados estabilizados UV |

| Nylon estabilizado a los rayos UV | Bien | Más de 10 años | Protección integrada |

| Latón/inox | Excelente | Más de 20 años | Resistencia natural |

La experiencia de Hassan con la huerta solar: Los prensaestopas de nailon estándar fallaron catastróficamente al cabo de 18 meses. El cambio a nuestra PA66 estabilizada frente a los rayos UV eliminó el problema por completo.

Daños por ciclos de temperatura

Las oscilaciones diarias de temperatura crean ciclos de expansión/contracción que fatigan los materiales y aflojan las conexiones.

Efectos de los ciclos de temperatura:

- Desajuste de dilatación térmica entre materiales

- Cambios en la compresión de las juntas

- Aflojamiento de la rosca

- Fisuración por tensión

Nuestras estrategias de protección:

- Análisis de compatibilidad de materiales

- Diseños antiestrés

- Programas de reapriete periódico

- Instalación de barreras térmicas

Escenarios de ataques químicos

Amenazas químicas comunes:

| Química | Efecto sobre el nailon | Efecto sobre el latón | Efecto sobre SS316 |

|---|---|---|---|

| Ácidos (pH < 4) | Degradación | Corrosión | Excelente |

| Álcalis (pH > 10) | Bien | Corrosión | Excelente |

| Hidrocarburos | Hinchazón | Bien | Excelente |

| Cloruros | Bien | Corrosión bajo tensión | Riesgo de picaduras |

Vibración y tensión mecánica

El equipo de envasado de David funciona a 1200 RPM. Las instalaciones estándar duraban sólo 6 meses antes de aflojarse.

Soluciones antivibración:

- Compuestos fijadores de roscas

- Arandelas de seguridad y tuercas

- Alivio de tensión flexible

- Soportes antivibraciones

Buenas prácticas de protección del medio ambiente

Protocolo de instalación en exteriores

Evaluación del emplazamiento

- Horas diarias de exposición al sol

- Temperatura (diaria y estacional)

- Precipitaciones y niveles de humedad

- Exposición al viento y a los escombrosSelección de materiales

- Polímeros estabilizados a los rayos UV para prensaestopas de plástico

- Metales resistentes a la corrosión para entornos difíciles

- Materiales de sellado compatibles

- Clasificación IP adecuadaModificaciones de la instalación

- Parasoles o cerramientos

- Disposiciones de drenaje

- Juntas de dilatación térmica

- Acceso para mantenimiento

Consideraciones sobre el entorno químico

Las instalaciones petroquímicas de Hassan me enseñaron la importancia de la compatibilidad química integral:

Pruebas de compatibilidad química:

- Pruebas de inmersión en fluidos de proceso reales

- Envejecimiento acelerado por la temperatura

- Evaluación de la resistencia al agrietamiento por tensión

- Control del rendimiento a largo plazo

Optimización del programa de mantenimiento

| Medio ambiente | Frecuencia de inspección | Puntos clave de control |

|---|---|---|

| Interior/Controlado | Anual | Inspección visual, comprobación del par de apriete |

| Exterior/Moderado | Semestral | Daños por rayos UV, estado de las juntas |

| Áspero/químico | Trimestral | Degradación del material, fugas |

| Seguridad crítica | Mensualmente | Verificación completa del sistema |

Sistemas de vigilancia medioambiental

Para instalaciones críticas, recomendamos:

- Registro de temperatura

- Control de la humedad

- Detección de la exposición química

- Análisis de vibraciones

- Sistemas de alerta automatizados

Este enfoque proactivo ha ayudado a las instalaciones de Hassan a lograr un tiempo de actividad del 99,8% en los sistemas críticos.

Conclusión

El seguimiento de protocolos de instalación probados para la preparación de cables, la aplicación de pares de apriete, las técnicas de sellado y la protección medioambiental garantiza un rendimiento fiable de los prensaestopas y evita fallos costosos.

Preguntas frecuentes sobre la instalación de prensaestopas

P: ¿Cuál es el error más común en la instalación de prensaestopas?

A: La preparación inadecuada de los cables es la causa del 60% de los fallos. El pelado correcto de la cubierta, la organización de los conductores y el sellado de los extremos del cable son pasos críticos que muchos técnicos se precipitan o se saltan por completo.

P: ¿Cómo sé si estoy utilizando el par de apriete correcto en los prensaestopas?

A: Utilice una llave dinamométrica calibrada y siga las especificaciones del fabricante - normalmente 8-12 Nm para prensaestopas de nylon y 15-25 Nm para prensaestopas metálicos en roscas M20. Un apriete excesivo causa más daños que un apriete insuficiente.

P: ¿Por qué siguen goteando mis prensaestopas a pesar de estar bien instalados?

A: Las fugas suelen deberse a juntas tóricas dañadas, superficies de estanquidad contaminadas o material de estanquidad inadecuado para el entorno. Limpie siempre las superficies de estanquidad, utilice lubricantes compatibles y seleccione juntas homologadas para sus condiciones de funcionamiento.

P: ¿Con qué frecuencia deben inspeccionarse los prensaestopas instalados?

A: La frecuencia de las inspecciones depende del entorno: anualmente en aplicaciones de interior, semestralmente en instalaciones de exterior y trimestralmente en entornos químicos agresivos o de altas vibraciones. Los sistemas de seguridad críticos pueden requerir comprobaciones mensuales.

P: ¿Puedo reutilizar los prensaestopas después de retirarlos?

A: La reutilización es posible si los componentes no presentan daños, pero sustituya siempre las juntas tóricas y los retenes. Inspeccione las roscas en busca de desgaste, verifique que las especificaciones de par de apriete no hayan cambiado y compruebe el rendimiento del sellado antes de volver a ponerlos en servicio.

-

Consulte la norma oficial IEC 60529 para obtener una explicación detallada de las clasificaciones de protección contra la penetración (IP). ↩

-

Aprenda los principios de ingeniería de la concentración de tensiones y cómo conduce al fallo del material. ↩

-

Comprender las causas del gripado de roscas (soldadura en frío) en elementos de fijación y descubrir métodos para evitarlo. ↩

-

Consulte una guía sobre cómo se realiza el ensayo durómetro y cómo interpretar las escalas de dureza Shore para polímeros. ↩

-

Explore la ciencia que hay detrás de cómo los estabilizadores UV protegen los polímeros de la degradación causada por la luz ultravioleta. ↩