Introducción

"¡Chuck, nuestros prensaestopas marinos se están corroyendo en 6 meses en lugar de durar los 5 años previstos!". Esta llamada urgente del capitán Lars, que gestiona instalaciones eólicas marinas en el Mar del Norte, puso de manifiesto un descuido crítico que cometen muchos ingenieros. Su equipo había especificado prensaestopas de latón sin revestimiento para ahorrar costes, sin darse cuenta de que un revestimiento adecuado podría haber evitado 90% de sus fallos por corrosión.

El niquelado y el cincado mejoran el rendimiento de los prensaestopas al proporcionar resistencia a la corrosión (prolongando la vida útil en 300-500%), mejorar la conductividad eléctrica (reduciendo la resistencia de contacto en 40-60%) y ofrecer una dureza superficial superior (aumentando la resistencia al desgaste en 200-400%) en comparación con los metales no chapados. Estos revestimientos protectores transforman los prensaestopas metálicos ordinarios en componentes de alto rendimiento capaces de soportar entornos industriales adversos durante décadas.

Tras analizar el rendimiento del revestimiento de más de 25.000 prensaestopas en entornos extremos, desde plantas químicas hasta instalaciones marinas, he aprendido que la elección del revestimiento adecuado no se limita a la protección contra la corrosión. Se trata de optimizar todos los aspectos del rendimiento al tiempo que se gestiona coste total de propiedad1. Permítanme compartir las ideas que han ayudado a nuestros clientes a conseguir una fiabilidad de campo del 99,2% mediante la selección estratégica del revestimiento.

Índice

- ¿Cuáles son las principales diferencias entre el niquelado y el cincado?

- ¿Cómo mejora el chapado la resistencia a la corrosión de los prensaestopas?

- ¿Qué tipo de revestimiento ofrece mejores prestaciones para aplicaciones específicas?

- ¿Cuál es la relación coste-beneficio de las distintas opciones de revestimiento?

- Preguntas frecuentes sobre el metalizado y revestimiento de prensaestopas

¿Cuáles son las principales diferencias entre el niquelado y el cincado?

Comprender las diferencias fundamentales entre el niquelado y el cincado es crucial para seleccionar el revestimiento óptimo para sus aplicaciones de prensaestopas.

El niquelado proporciona una mayor resistencia a la corrosión (más de 500 horas de niebla salina frente a 96 horas para el zinc), mejor resistencia al desgaste (dureza de 450 HV frente a 70 HV para el zinc) y excelente conductividad eléctrica, mientras que el zincado ofrece protección sacrificial, menor coste (60% menos que el níquel) y procesos de aplicación más sencillos. Cada tipo de revestimiento responde a diferentes prioridades de rendimiento y requisitos de aplicación.

Características del niquelado

Propiedades físicas:

- Dureza: 450-600 HV (Dureza Vickers2)

- Grosor: Normalmente 5-25 micrómetros

- Apariencia: Acabado brillante como un espejo

- Punto de fusión: 1,455°C

- Resistividad eléctrica: 6,84 × 10-⁸ Ω-m

Ventajas de rendimiento:

- Resistencia a la corrosión: Excelente barrera de protección contra la humedad, los productos químicos y la niebla salina

- Resistencia al desgaste: La superficie dura resiste los daños mecánicos durante la instalación y el funcionamiento

- Estabilidad térmica: Mantiene sus propiedades de -40°C a +150°C

- Compatibilidad química: Inerte a la mayoría de los productos químicos y disolventes industriales

Características del cincado

Propiedades físicas:

- Dureza: 70-120 HV (dureza Vickers)

- Grosor: Normalmente 8-25 micrómetros

- Apariencia: Acabado de plateado brillante a gris mate

- Punto de fusión: 419°C

- Resistividad eléctrica: 5,96 × 10-⁸ Ω-m

Ventajas de rendimiento:

- Protección Sacrificial3: El zinc se corroe preferentemente, protegiendo el metal base

- Autocuración: Los pequeños arañazos no comprometen la protección debido a la acción galvánica

- Rentabilidad: Menores costes de material y transformación

- Fácil procesamiento: Galvanoplastia sencilla con buena uniformidad de cobertura

Análisis comparativo de resultados

| Propiedad | Niquelado | Cincado | Ventaja |

|---|---|---|---|

| Resistencia a la corrosión | Más de 500 horas ASTM B1174 | 96-200 horas ASTM B117 | Níquel |

| Dureza | 450-600 HV | 70-120 HV | Níquel |

| Resistencia al desgaste | Excelente | Moderado | Níquel |

| Coste | Alta | Bajo | Zinc |

| Temperatura | -40°C a +150°C | -40°C a +100°C | Níquel |

| Conductividad eléctrica | Excelente | Bien | Níquel |

Hassan, que gestiona varias instalaciones petroquímicas en Kuwait, aprendió estas diferencias con una cara experiencia. Sus prensaestopas cincados iniciales fallaron en 18 meses debido al agresivo entorno químico. Tras cambiar a nuestros diseños niquelados, consiguió más de 7 años de servicio fiable. "El coste inicial fue el doble, pero el coste total de propiedad se redujo en 65%", informó durante la última auditoría de nuestras instalaciones.

¿Cómo mejora el chapado la resistencia a la corrosión de los prensaestopas?

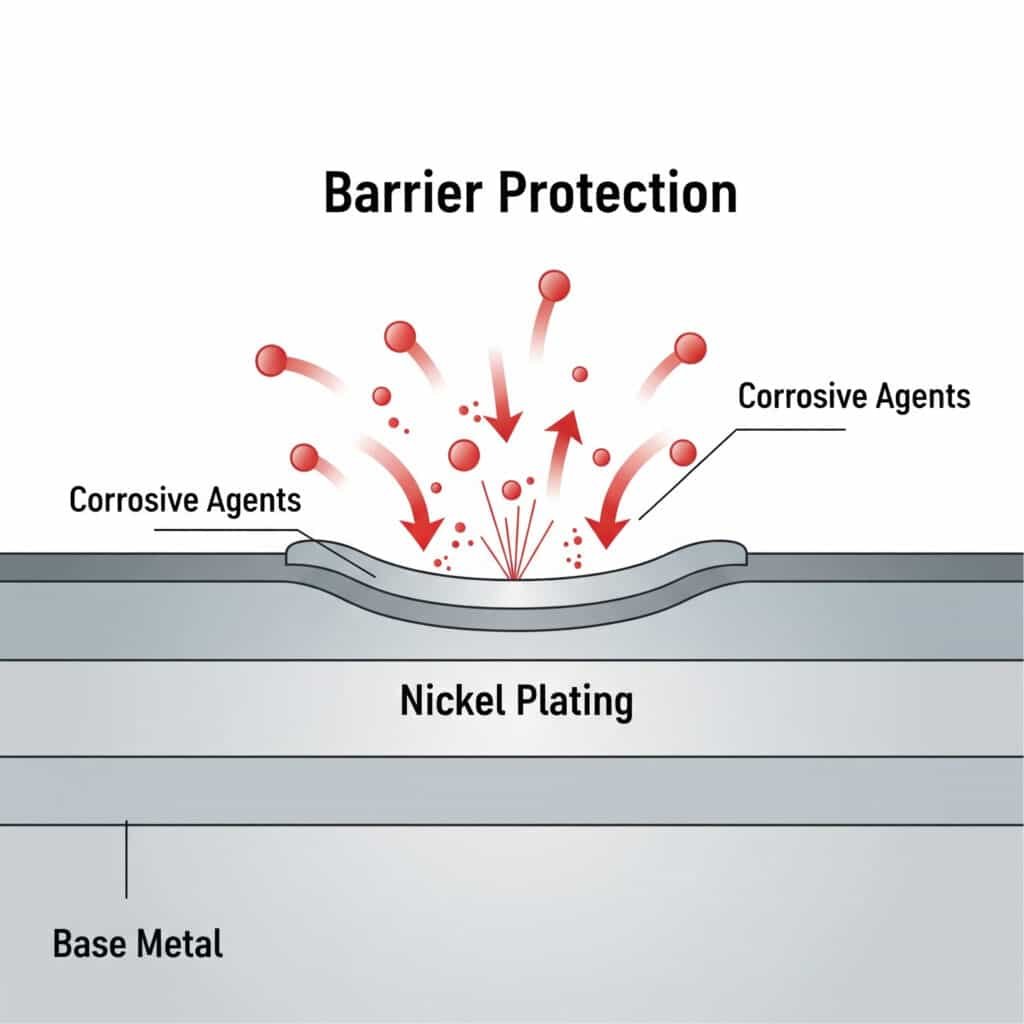

El revestimiento proporciona múltiples capas de protección que prolongan drásticamente la vida útil de los prensaestopas en entornos corrosivos mediante mecanismos de protección tanto de barrera como de sacrificio.

El revestimiento mejora la resistencia a la corrosión mediante la creación de barreras impermeables (níquel) que impiden que los agentes corrosivos lleguen a los metales base, o mediante una protección de sacrificio (zinc) en la que el revestimiento se corroe preferentemente, prolongando la vida útil del metal base en 300-800% en función de la gravedad ambiental. Esta protección es esencial para mantener la clasificación IP y la integridad estructural durante décadas de servicio.

Mecanismo de protección de barrera (níquel)

Cómo protege el níquel:

El niquelado crea una barrera densa y no porosa que impide que los agentes corrosivos lleguen al metal base:

- Densidad molecular: La estructura cristalina del níquel bloquea la humedad y la penetración de productos químicos

- Inercia química: Resiste la reacción con ácidos, bases y soluciones salinas

- Fuerza de adherencia: La fuerte unión metalúrgica evita la delaminación del revestimiento

- Cobertura uniforme: La galvanoplastia garantiza una protección completa de la superficie

Rendimiento en distintos entornos:

- Entornos marinos: Más de 500 horas de resistencia a la niebla salina frente a las 24 horas del latón no chapado

- Plantas químicas: Resistente a la mayoría de los productos químicos y disolventes industriales

- Humedad alta: Mantiene la protección a 95%+ de humedad relativa

- Ciclos de temperatura: Protección estable a lo largo de los ciclos de dilatación térmica

Mecanismo de protección de sacrificio (zinc)

Cómo protege el zinc:

El cincado proporciona protección galvánica al corroer preferentemente al metal base:

- Serie electroquímica5: El zinc es más anódico que el acero, el latón o el aluminio

- Acción galvánica: Crea un flujo de corriente protector que inhibe la corrosión del metal base

- Autocuración: Los iones de zinc migran para proteger pequeños arañazos y defectos

- Corrosión controlada: El zinc se corroe lenta y previsiblemente

Duración de la protección:

- Dependencia del grosor: Cada 10 micrómetros proporcionan aproximadamente 2-3 años de protección

- Impacto medioambiental: La niebla salina reduce la vida útil de la protección en un 50-70%

- Tratamiento con cromato: Añade una vida de protección adicional 100-200%

- Revestimiento de mantenimiento: Puede renovarse sin sustitución de componentes

Datos reales de corrosión

Pruebas en ambiente marino (ASTM B117 niebla salina):

- Latón sin chapar: Primera corrosión a las 24 horas, daños importantes a las 96 horas.

- Zincado (12μm): Primera corrosión a las 96 horas, ruptura a las 200 horas

- Niquelado (15μm): Primera corrosión a las 500 horas, daños mínimos a las 1000 horas

Entorno químico industrial:

David, director de una planta de producción de cloro en Alemania, aportó valiosos datos de campo. Sus prensaestopas cincados duraron 2,5 años en condiciones de exposición química moderada, mientras que las unidades niqueladas en el mismo entorno mostraron una corrosión mínima al cabo de 6 años. "El niquelado se amortizó en 3 años gracias a la reducción de los costes de mantenimiento y sustitución", confirmó.

Factores de calidad del revestimiento

Parámetros críticos de calidad:

- Uniformidad de espesor: ±20% de variación máxima para una protección constante

- Fuerza de adherencia: >30 MPa de fuerza de adherencia para evitar la delaminación

- Control de la porosidad: <5 poros/cm² para una protección de barrera eficaz

- Preparación de la superficie: Limpieza y activación adecuadas para una adhesión óptima

¿Qué tipo de revestimiento ofrece mejores prestaciones para aplicaciones específicas?

Los requisitos específicos de cada aplicación determinan la mejor opción de revestimiento, ya que cada tipo destaca en diferentes entornos operativos y prioridades de rendimiento.

El niquelado destaca en aplicaciones de alta temperatura (+100°C a +150°C), entornos de procesamiento químico y electrónica de precisión que requieren una conductividad superior, mientras que el zincado tiene un rendimiento óptimo en entornos exteriores moderados, aplicaciones sensibles a los costes e instalaciones que requieren protección sacrificial para componentes de acero. Una aplicación adecuada garantiza el máximo rendimiento y rentabilidad.

Aplicaciones del niquelado

Casos de uso óptimos:

- Procesamiento químico: Refinerías, plantas farmacéuticas, fabricación de productos químicos

- Entornos de alta temperatura: Generación de energía, hornos industriales, automoción

- Marina/Offshore: Instalaciones submarinas, sistemas navales, plataformas marinas

- Electrónica/Telecomunicaciones: Centros de datos, paneles de control, equipos sensibles

- Procesado de alimentos: Aplicaciones sanitarias que requieren una limpieza fácil y resistencia a la corrosión

Ventajas de rendimiento en estas aplicaciones:

- Resistencia química: Resiste ácidos, bases y disolventes orgánicos

- Estabilidad térmica: Mantiene sus propiedades a temperaturas elevadas

- Rendimiento eléctrico: Baja resistencia de contacto para conexiones fiables

- Cumplimiento de las normas de higiene: La superficie no porosa evita la proliferación de bacterias

- Longevidad: Vida útil de 10-20 años en entornos exigentes

Aplicaciones del cincado

Casos de uso óptimos:

- Industrial general: Instalaciones de fabricación, almacenes, instalaciones estándar

- Exposición exterior/climática: Instalaciones de servicios públicos, torres de telecomunicaciones, infraestructuras

- Proyectos sensibles a los costes: Instalaciones a gran escala en las que la economía determina las decisiones

- Protección de acero: Aplicaciones en las que la compatibilidad galvánica con el acero es beneficiosa

- Entornos moderados: Instalaciones interiores con exposición ocasional a la humedad

Ventajas de rendimiento en estas aplicaciones:

- Rentabilidad: 40-60% menor coste inicial que el niquelado

- Protección autocurativa: Los pequeños daños no comprometen la protección general

- Fácil mantenimiento: Puede renovarse mediante la aplicación de pintura rica en zinc

- Compatibilidad galvánica: Funciona bien con sistemas de acero galvanizado

- Rendimiento adecuado: Cumple los requisitos de exposición ambiental moderada

Matriz de selección específica para cada aplicación

| Tipo de aplicación | Entorno Gravedad | Revestimiento recomendado | Vida útil prevista | Factor de coste |

|---|---|---|---|---|

| Planta química | Alta | Níquel | 10-15 años | 2.0x |

| Marina/Offshore | Muy alta | Níquel | 15-20 años | 2.0x |

| Industria general | Medio | Zinc | 5-8 años | 1.0x |

| Telecomunicaciones exteriores | Medio-Alto | Zinc + Cromato | 6-10 años | 1.2x |

| Procesado de alimentos | Alta | Níquel | 12-18 años | 2.0x |

| Electrónica | Medio | Níquel | Más de 15 años | 2.0x |

Enfoques híbridos

Sistemas multicapa:

Para aplicaciones extremas, a veces recomendamos sistemas de revestimiento por capas:

- Base de zinc + parte superior de níquel: Combina la protección sacrificial con la protección de barrera

- Huelga de cobre + níquel: Mejora la adherencia y el rendimiento eléctrico

- Post-tratamiento con cromato: Añade resistencia adicional a la corrosión al cincado

La planta petroquímica de Hassan utiliza nuestro sistema híbrido de zinc-níquel para aplicaciones críticas. El zinc proporciona protección de sacrificio, mientras que la capa superior de níquel ofrece resistencia química. "Es 30% más caro que el revestimiento monocapa, pero nos ofrece lo mejor de ambos mundos", explicó durante nuestra última revisión técnica.

¿Cuál es la relación coste-beneficio de las distintas opciones de revestimiento?

Comprender el coste total de propiedad, incluida la inversión inicial, los requisitos de mantenimiento y los ciclos de sustitución, es esencial para tomar decisiones de revestimiento económicamente sólidas.

El niquelado suele costar inicialmente 80-120% más que el cincado, pero proporciona una vida útil 300-500% más larga, lo que se traduce en un coste total de propiedad 40-60% menor en aplicaciones exigentes, mientras que el cincado ofrece la inversión inicial más baja y un rendimiento adecuado para entornos moderados en los que son aceptables ciclos de sustitución de 5-8 años. El óptimo económico depende de los factores de gravedad de la aplicación y coste de sustitución.

Análisis de costes iniciales

Componentes del coste de chapado:

- Costes de material: Níquel $8-12/kg vs. Zinc $2-3/kg

- Gastos de tramitación: El níquel requiere una química más compleja y tiempos de revestimiento más largos

- Control de calidad: El niquelado requiere pruebas e inspecciones más estrictas

- Factores de rendimiento: El niquelado tiene mayores tasas de rechazo debido a unas especificaciones más estrictas

Primas de coste típicas:

- Cincado: Coste de referencia (1,0x)

- Zinc + Cromato: 15-25% premium (1,2x)

- Niquelado: 80-120% premium (1,8-2,2x)

- Sistemas multicapa: 150-200% premium (2,5-3,0x)

Modelización de los costes del ciclo de vida

Análisis del ciclo de sustitución:

Basado en nuestra base de datos de rendimiento en campo de más de 50.000 prensaestopas:

Ambiente Moderado (Industrial Interior):

- Zincado: Ciclo de sustitución de 6 a 8 años

- Niquelado: Ciclo de sustitución de 15-20 años

- Equilibrio económico: Níquel justificado si el coste de sustitución >40% del coste inicial

Ambiente severo (químico/marino):

- Zincado: Ciclo de sustitución de 2 a 4 años

- Niquelado: Ciclo de sustitución de 10-15 años

- Equilibrio económico: Níquel justificado si el coste de sustitución >20% del coste inicial

Análisis económico del mundo real

Estudio de caso: Fábrica de David

David dirige una gran planta de fabricación de piezas de automoción en Michigan con más de 2.000 prensaestopas en toda la planta:

Especificación inicial:

- Prensaestopas cincados: $15 cada uno

- Alternativa niquelada: $28 cada uno

- Coste de instalación: $45 por prensaestopas

- Diferencia total de inversión inicial: $26,000

Resultados quinquenales:

- Fallos cincados: 340 unidades (tasa de fallos 17%)

- Coste de sustitución: $15 + $45 = $60 por fallo

- Coste total del sistema de zinc: $30.000 inicial + $20.400 sustituciones = $50.400

- Fallos del sistema de níquel: 24 unidades (tasa de fallos de 1,2%)

- Coste total del sistema de níquel: $56.000 inicial + $1.440 sustituciones = $57.440

Resultado económico: A pesar de un coste inicial 87% superior, el niquelado sólo supuso un coste total 14% superior, al tiempo que ofrecía una fiabilidad 93% mayor.

Factores de coste de mantenimiento

Costes de mano de obra y tiempo de inactividad:

- Mano de obra de sustitución: $45-85 por prensaestopas en función de la accesibilidad

- Tiempo de inactividad del sistema: $200-2.000 por hora en función de la criticidad del proceso

- Costes de inspección: $5-15 por glándula para la evaluación periódica del estado

- Reparaciones de emergencia: 200-400% prima por mantenimiento imprevisto

Costes ocultos de los fracasos:

- Compromiso de calificación IP: La entrada de humedad puede dañar equipos costosos

- Incidentes de seguridad: Los fallos por corrosión pueden crear riesgos eléctricos

- Cumplimiento de la normativa: Los precintos defectuosos pueden infringir las normas medioambientales o de seguridad

- Riesgo de reputación: Los fallos de los equipos pueden afectar a la confianza de los clientes

Marco de decisión económica

Cuándo elegir el cincado:

- Coste de sustitución <30% de la inversión inicial

- Exposición medioambiental moderada

- Instalaciones de grandes cantidades en las que predomina la economía

- Aplicaciones con ciclos de sustitución previstos de 5 a 8 años

- Proyectos de presupuesto limitado con requisitos de rendimiento adecuados

Cuándo elegir el niquelado:

- Coste de sustitución >40% de la inversión inicial

- Exposición ambiental severa (química, marina, altas temperaturas)

- Aplicaciones críticas en las que un fallo es inaceptable

- Instalaciones de larga duración (más de 10 años de vida útil)

- Aplicaciones que requieren propiedades eléctricas o mecánicas superiores

La conclusión clave del análisis de miles de instalaciones es que el coste inicial más bajo rara vez equivale al coste total más bajo. Una selección de revestimientos adecuada, basada en los requisitos de la aplicación y en la economía del ciclo de vida, proporciona sistemáticamente un mayor valor que las decisiones basadas en el precio.

Conclusión

La selección del revestimiento transforma el rendimiento de los prensaestopas de adecuado a excepcional, pero sólo cuando se adapta correctamente a los requisitos de la aplicación. El niquelado proporciona una resistencia superior a la corrosión, dureza y longevidad para entornos exigentes, mientras que el cincado ofrece una protección rentable para condiciones moderadas. Los datos son claros: la inversión en la tecnología de revestimiento adecuada evita 85-95% fallos prematuros y, a menudo, reduce el coste total de propiedad. Tanto si está especificando prensaestopas para plantas químicas como para uso industrial general, comprender el rendimiento del revestimiento no es sólo cuestión de protección contra la corrosión, sino de optimizar la fiabilidad, la seguridad y la economía a lo largo de todo el ciclo de vida del producto.

Preguntas frecuentes sobre el metalizado y revestimiento de prensaestopas

P: ¿Cuál es el grosor típico del niquelado y cincado de los prensaestopas?

A: El niquelado estándar tiene un grosor de 12-25 micrómetros, mientras que el cincado oscila entre 8-20 micrómetros. Los recubrimientos más gruesos proporcionan una protección más prolongada, pero aumentan el coste: cada 5 micrómetros adicionales suelen añadir 1-2 años de vida útil en entornos moderados.

P: ¿Puedo utilizar prensaestopas cincados en entornos marinos?

A: El cincado sólo proporciona 2-4 años de protección en entornos marinos debido a la aceleración de la corrosión por niebla salina. Para aplicaciones marinas, se recomienda el niquelado o la construcción en acero inoxidable para una vida útil de más de 10 años y un rendimiento de sellado IP68 fiable.

P: ¿Cómo identifico el tipo de chapado de los prensaestopas existentes?

A: El niquelado tiene un acabado brillante, como un espejo, más difícil de rayar, mientras que el zincado tiene un aspecto más mate y se raya fácilmente con un cuchillo. La identificación profesional requiere un análisis XRF o un examen transversal con lupa.

P: ¿Afecta el chapado a la conductividad eléctrica de los prensaestopas?

A: Tanto el niquelado como el cincado mejoran la conductividad eléctrica en comparación con los metales no cincados. El níquel reduce la resistencia de contacto en 40-60% gracias a su excelente conductividad y resistencia a la corrosión, mientras que el zinc proporciona una mejora moderada de 20-30%.

P: ¿Qué ocurre si el chapado se raya o daña durante la instalación?

A: Los pequeños arañazos en el niquelado exponen al metal base a una corrosión localizada, pero no comprometen la protección general. El cincado se autocura mediante la acción galvánica: los iones de cinc migran para proteger los pequeños arañazos. Los arañazos profundos en cualquiera de los dos revestimientos deben retocarse con compuestos de reparación adecuados.

-

Explore el modelo financiero TCO, que calcula los costes directos e indirectos de un producto o sistema a lo largo de todo su ciclo de vida. ↩

-

Comprender los principios en los que se basa el ensayo de dureza Vickers, un método estándar para medir la dureza de los materiales. ↩

-

Aprenda cómo los revestimientos de sacrificio, como el zinc, proporcionan protección galvánica al corroerse preferentemente para proteger el metal base subyacente. ↩

-

Revisar el alcance de ASTM B117, la práctica estándar reconocida internacionalmente para el funcionamiento de aparatos de niebla salina (niebla) para ensayos de corrosión. ↩

-

Vea cómo la serie electroquímica clasifica diferentes metales y aleaciones para predecir cuál actuará como ánodo en un par galvánico. ↩