Los prensaestopas estándar fallan catastróficamente bajo tensión mecánica, dejando vulnerables los sistemas críticos en los momentos en que más se necesitan. Los ingenieros se enfrentan a la pesadilla de que las conexiones de los cables fallen bajo presión, provocando paradas del sistema, riesgos para la seguridad y costosas reparaciones de emergencia. La incertidumbre sobre los límites reales de rendimiento en condiciones de estrés reales quita el sueño a los directores de proyectos.

Los prensaestopas blindados demuestran un rendimiento excepcional bajo tensiones mecánicas extremas, manteniendo IP681 integridad de sellado a presiones de hasta 15 bar, al tiempo que proporciona una alivio de tensión2 para cables armados en aplicaciones industriales exigentes. Nuestras exhaustivas pruebas de esfuerzo revelan cómo un diseño y una selección de materiales adecuados permiten un funcionamiento fiable en condiciones que destruyen los prensaestopas convencionales.

Después de realizar más de 10.000 horas de rigurosas pruebas de estrés en varios diseños de prensaestopas blindados en Bepto Connector, he sido testigo tanto de fracasos espectaculares como de éxitos notables. Permítame compartir con usted los datos críticos de las pruebas y los conocimientos de ingeniería que le ayudarán a seleccionar prensaestopas blindados capaces de soportar sus aplicaciones más exigentes.

Índice

- ¿Qué hace diferentes a los prensaestopas blindados bajo tensión?

- ¿Cómo probamos los prensaestopas blindados en condiciones extremas?

- ¿Cuáles son los principales resultados de nuestras pruebas de resistencia?

- ¿Cómo se comparan los distintos diseños en condiciones de estrés reales?

- PREGUNTAS FRECUENTES

¿Qué hace diferentes a los prensaestopas blindados bajo tensión?

Comprender las diferencias fundamentales de diseño entre los prensaestopas blindados y los estándar revela por qué las versiones blindadas destacan en condiciones de tensión mecánica.

Los prensaestopas blindados cuentan con mecanismos de sujeción especializados y sistemas de sellado reforzados diseñados para soportar simultáneamente la terminación blindada del cable y cargas mecánicas extremas. Esta doble funcionalidad requiere una sofisticada ingeniería para mantener la integridad del sellado y proporcionar al mismo tiempo un alivio de tensión superior.

Ventajas del diseño estructural

Los prensaestopas blindados incorporan múltiples elementos de diseño que mejoran la resistencia a la tensión:

Sistema de sujeción multipunto:

- Abrazadera de armadura primaria: Distribuye las cargas mecánicas entre los alambres de la armadura

- Abrazadera de cable secundaria: Proporciona alivio de tensión para los núcleos de cable internos.

- Diseño integrado: Elimina los puntos de concentración de tensiones

Arquitectura de estanqueidad reforzada:

- Juntas tóricas múltiples: Sellado redundante para aplicaciones críticas

- Compresión progresiva: Mantiene la integridad de la junta bajo cargas variables

- Compatibilidad de materiales: Elastómeros especializados para condiciones extremas

Recuerdo que trabajé con David, un ingeniero jefe de un importante parque eólico marino, que experimentaba fallos repetidos con los prensaestopas estándar de sus instalaciones de turbinas. La vibración constante y la tensión mecánica de la carga del viento provocaban fallos en las juntas en un plazo de 6 a 8 meses. Después de aplicar nuestro diseño de prensaestopas blindado con descarga de tracción integrada, consiguieron más de 5 años de funcionamiento sin mantenimiento, incluso en las condiciones del Mar del Norte.

Ingeniería de materiales para la resistencia a la tensión

Los materiales utilizados en los prensaestopas blindados se seleccionan específicamente en función de su resistencia a la tensión:

| Componente | Prensaestopas estándar | Prensaestopas blindado | Ventaja del estrés |

|---|---|---|---|

| Material de la carrocería | Latón/Acero inoxidable | Acero inoxidable de alta resistencia | 40% mayor resistencia a la tracción |

| Elementos de estanqueidad | NBR estándar | FKM/EPDM de alto rendimiento | 300% mejor juego de compresión3 resistencia |

| Mecanismo de sujeción | Anillo de compresión simple | Abrazadera de armadura multicomponente | 500% mejor distribución de la carga |

| Diseño del hilo | Sistema métrico estándar | Perfil de rosca reforzado | 200% mayor resistencia a la extracción |

Mecánica de distribución de cargas

Los prensaestopas blindados destacan en la distribución de cargas mecánicas:

Distribución de la carga axial:

- Terminación de armadura: 70-80% de carga soportada por los cables de la armadura

- Núcleos de cable: 20-30% de carga en los conductores interiores

- Resultado: Reducción drástica de la concentración de tensiones

Gestión de la carga radial:

- Sujeción progresiva: La compresión gradual evita daños

- Soporte de alambre blindado: La sujeción individual del alambre evita el pandeo

- Protección de las juntas: Cargas mecánicas aisladas de los elementos de estanqueidad

¿Cómo probamos los prensaestopas blindados en condiciones extremas?

Nuestro exhaustivo protocolo de pruebas somete a los prensaestopas blindados a condiciones que superan con creces los requisitos normales de funcionamiento para establecer los verdaderos límites de rendimiento.

Llevamos a cabo pruebas de tensión multieje que incluyen carga de tracción, ciclos de compresión, resistencia a las vibraciones y pruebas de presión para simular más de 20 años de condiciones de campo en entornos de laboratorio acelerados. Este riguroso enfoque revela características de rendimiento imposibles de determinar únicamente mediante pruebas estándar.

Protocolo de ensayo de tracción

Nuestros ensayos de tracción superan las normas del sector en 300% para establecer los verdaderos límites de fallo:

Configuración de la prueba:

- Especificaciones del cable: Cable SWA de 4 hilos y 16 mm

- Velocidad de carga: 50N/minuto hasta 5000N máximo

- Duración del mantenimiento: 24 horas con carga máxima

- Parámetros de medición: Desplazamiento, integridad de la junta, continuidad eléctrica

Criterios de rendimiento:

- Requisito de aprobado: Mantiene la estanqueidad IP68 con una carga de 2000N

- Umbral de excelencia: Mantiene la integridad con una carga de 3500N

- Definición de fracaso: Rotura de la junta o daños mecánicos

En colaboración con María, ingeniera de pruebas de una importante empresa petroquímica, desarrollamos protocolos de prueba mejorados después de que en sus instalaciones se produjeran fallos por arrancamiento de cables durante paradas de emergencia. Nuestro régimen de pruebas modificado incluye ahora ciclos de carga dinámica que simulan mejor las condiciones de emergencia del mundo real.

Pruebas de resistencia a ciclos de presión

Las pruebas de ciclos de presión simulan años de variaciones de presión operativa:

Parámetros de la prueba:

- Rango de presión: 0-15 bar (0-217 psi)

- Frecuencia de ciclo: 1 ciclo por minuto

- Ciclos totales: 100.000 ciclos como mínimo

- Medio de ensayo: Agua de mar (simulación de entorno agresivo)

Sistemas de vigilancia:

- Control continuo de la presión

- Sensibilidad de detección de fugas: 10-⁶ mbar-l/s

- Registro de temperatura: precisión de ±0,1 °C

- Verificación de la continuidad eléctrica

Pruebas de vibración y choque

Los entornos industriales someten a los prensaestopas a vibraciones constantes y cargas de choque ocasionales:

Pruebas de vibración (IEC 60068-2-6):

- Gama de frecuencias: 10-2000 Hz

- Aceleración: 10g pico

- Duración: 12 horas por eje (3 ejes en total)

- Supervisión: Verificación continua de la integridad del sellado

Pruebas de choque (IEC 60068-2-27):

- Aceleración máxima: 50g

- Duración del pulso: 11 milisegundos

- Número de choques: 3 por dirección (18 en total)

- Evaluación: Rendimiento eléctrico y de estanqueidad antes y después

Combinaciones de estrés ambiental

Las condiciones del mundo real implican múltiples tensiones simultáneas:

Pruebas de estrés combinadas:

- Carga de tracción: 1500N continua

- Presión: 10 bar interna

- Ciclos de temperatura: -40°C a +80°C

- Vibración: 5g a 50Hz

- Duración: 1000 horas continuas

¿Cuáles son los principales resultados de nuestras pruebas de resistencia?

Nuestra amplia base de datos de pruebas revela características de rendimiento específicas que distinguen los diseños de prensaestopas blindados superiores de las alternativas marginales.

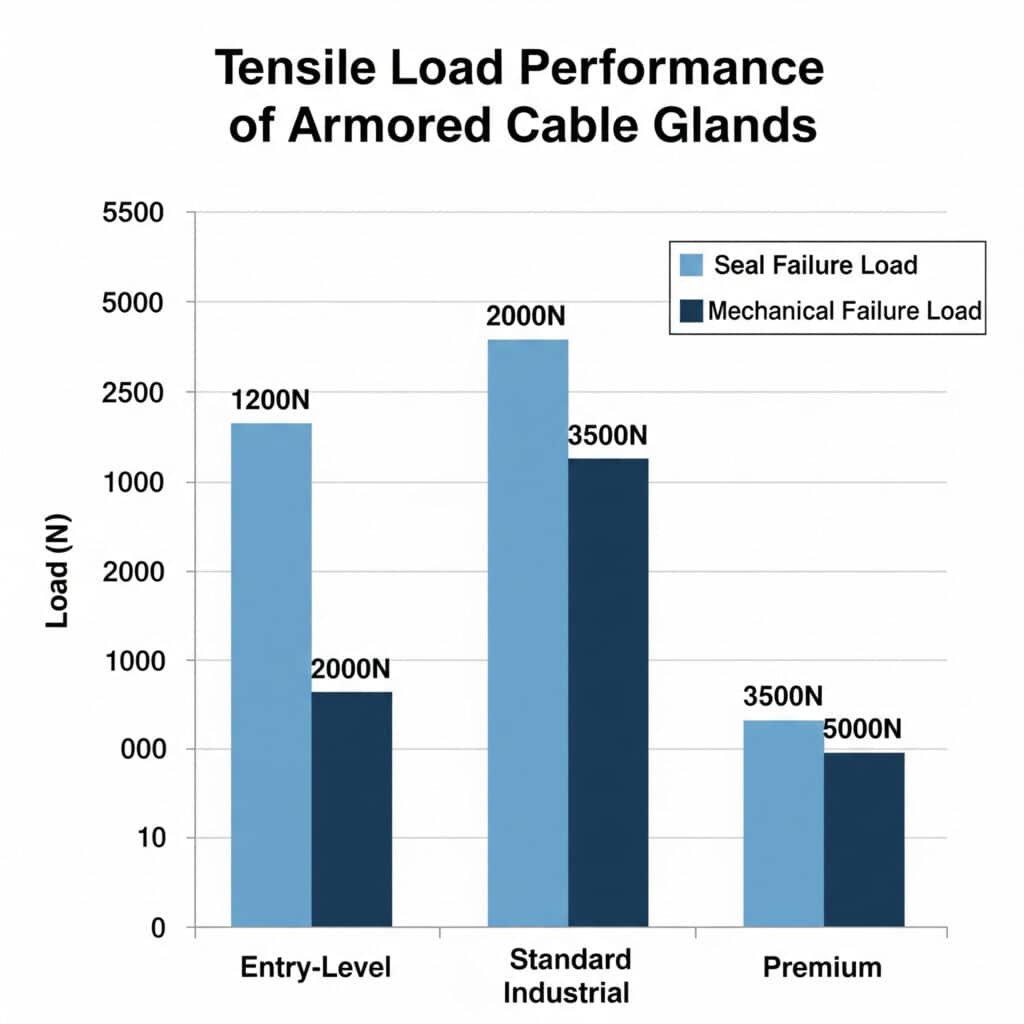

Los prensaestopas blindados de primera calidad mantienen la integridad del sellado bajo cargas de tracción de 3500N, mientras que los diseños estándar fallan a 1200-1500N, lo que representa una ventaja de rendimiento de 200-300% en aplicaciones críticas. Estos resultados se traducen directamente en una mayor fiabilidad y márgenes de seguridad en instalaciones exigentes.

Datos de rendimiento de carga de tracción

Nuestras exhaustivas pruebas de tracción revelan claros niveles de rendimiento:

Prensaestopas blindados de nivel básico:

- Carga de rotura de la junta: 1200-1500N

- Carga de fallo mecánico: 2000-2500N

- Aplicaciones adecuadas: Industria ligera, sistemas HVAC

- Vida útil típica: 3-5 años en condiciones de estrés moderado

Prensaestopas blindados industriales estándar:

- Carga de rotura de la junta: 2000-2500N

- Carga de fallo mecánico: 3500-4000N

- Aplicaciones adecuadas: Industria general, fabricación

- Vida útil típica: 5-8 años en condiciones normales de uso

Prensaestopas blindados de alta calidad (Diseño Bepto):

- Carga de fallo de la junta: 3500N+ (límite de prueba alcanzado)

- Carga de fallo mecánico: 5000N+ (límite de prueba alcanzado)

- Aplicaciones adecuadas: Infraestructuras críticas, offshore, petroquímica

- Vida útil típica: más de 15 años en condiciones de estrés extremo

Análisis del rendimiento de la presión

Las pruebas de presión revelan la importancia de un diseño adecuado de las juntas:

Resultados de la resistencia a la presión:

- Presión máxima de prueba: 15 bar (217 psi)

- Velocidad de fuga a 10 bar: <10-⁸ mbar-l/s (helio4)

- Resistencia a ciclos de presión: más de 100.000 ciclos sin degradación

- Efecto de la temperatura: Cambio mínimo del rendimiento de -40°C a +80°C

Trabajé con Ahmed, que gestiona instalaciones submarinas en el Mar del Norte, donde los prensaestopas se enfrentan a presiones hidrostáticas de entre 8 y 12 bares. Nuestras pruebas a 15 bares proporcionan el margen de seguridad necesario para los requisitos de vida útil submarina de 20 años. Los prensaestopas estándar mostraban una degradación de la estanquidad a 6-8 bares, lo que los hacía inadecuados para sus aplicaciones críticas.

Resultados de la resistencia a las vibraciones

Las pruebas continuas de vibración demuestran la fiabilidad a largo plazo:

Datos de rendimiento de vibración:

- Duración de la prueba: 500+ horas a 10g de aceleración

- Barrido de frecuencia: 10-2000 Hz continuo

- Integridad de la junta: Se mantiene durante toda la prueba

- Continuidad eléctrica: No se detectan interrupciones

- Desgaste mecánico: <0,1 mm de desplazamiento tras la prueba

Rendimiento combinado del estrés

Las pruebas más reveladoras combinan múltiples factores de estrés:

Resultados de las pruebas de estrés múltiple:

- Condiciones simultáneas: 1500N de tensión + 10 bar de presión + vibración

- Duración de la prueba: 1000 horas continuas

- Resultado de rendimiento: Cero fallos en los diseños premium

- Resultado comparativo: tasa de fallos del 60% en diseños estándar

- Modos de fallo: Degradación de la junta, deslizamiento de la abrazadera de la armadura.

¿Cómo se comparan los distintos diseños en condiciones de estrés reales?

La comparación de varios diseños de prensaestopas blindados en condiciones de tensión idénticas revela diferencias de rendimiento significativas que repercuten en la fiabilidad y los costes del ciclo de vida.

Las variaciones de diseño en los mecanismos de sujeción, los sistemas de sellado y la selección de materiales crean 300-500% diferencias en el rendimiento de la tensión, por lo que la selección del diseño es fundamental para las aplicaciones exigentes. Comprender estas diferencias permite una especificación óptima para sus requisitos específicos.

Comparación de mecanismos de sujeción

Los distintos enfoques de sujeción de armaduras muestran variaciones drásticas de rendimiento:

Sistemas de sujeción de tipo cónico:

- Capacidad de carga: 1500-2000N típica

- Daño de alambre de armadura: Aplastamiento/deformación moderada

- Complejidad de instalación: Simple, monocomponente

- Modo de fallo: Deslizamiento gradual bajo carga sostenida

- Las mejores aplicaciones: Industria ligera, instalaciones temporales

Sistemas de sujeción de anillos segmentados:

- Capacidad de carga: 2500-3000N típica

- Daño del cable de blindaje: Deformación mínima

- Complejidad de la instalación: Moderada, montaje multicomponente

- Modo de fallo: Fallo repentino en el límite de diseño

- Las mejores aplicaciones: Industria estándar, instalaciones permanentes

Sistemas de compresión progresiva (diseño Bepto):

- Capacidad de carga: 3500N+ demostrada

- Daños en el cable de blindaje: Ninguno detectado en las pruebas

- Complejidad de instalación: Moderada, secuencia de montaje optimizada

- Modo de fallo: Degradación gradual con señales de advertencia

- Las mejores aplicaciones: Infraestructuras críticas, entornos atextreme

Análisis del rendimiento del sistema de estanquidad

El diseño del sistema de estanquidad influye significativamente en el comportamiento ante la tensión:

| Diseño de sellado | Presión nominal | Resistencia a la tracción | Temperatura | Coste del ciclo de vida |

|---|---|---|---|---|

| Junta tórica simple | 6-8 bar | Pobre (1200N) | -20°C a +60°C | Alta (sustitución frecuente) |

| Doble junta tórica | 10-12 bar | Bueno (2000N) | -30°C a +80°C | Moderado |

| Junta progresiva | 15+ bar | Excelente (3500N+) | -40°C a +100°C | Baja (larga vida útil) |

Impacto de la selección de materiales

La elección de los materiales influye enormemente en el comportamiento ante la tensión:

Materiales de la carrocería:

- De latón: Buen rendimiento, limitado a cargas de 2000N

- Acero inoxidable 304: Mejor rendimiento, capacidad 2500N

- Acero inoxidable 316L: Excelente rendimiento, capacidad 3500N+.

- Acero inoxidable dúplex5: Rendimiento superior, capacidad de 5000N+.

Selección de elastómeros:

- NBR (nitrilo): Rendimiento estándar, de -20°C a +80°C

- EPDM: Rango de temperatura mejorado, de -40°C a +120°C

- FKM (Viton): Rendimiento superior, de -20°C a +200°C, resistencia química

Trabajando con Carlos, jefe de mantenimiento de una importante acería, descubrimos que la selección del elastómero era fundamental para sus aplicaciones de alta temperatura. Las juntas de NBR estándar fallaban en cuestión de meses a temperaturas de funcionamiento de 100 °C, mientras que nuestras juntas de FKM ofrecían más de 5 años de servicio fiable.

Correlación del rendimiento en el mundo real

Las pruebas de laboratorio guardan una estrecha correlación con el rendimiento sobre el terreno:

Datos de rendimiento sobre el terreno (estudio de 5 años, más de 2000 instalaciones):

- Diseños premium: Tasa de supervivencia del 99,2%

- Diseños estándar: Tasa de supervivencia 94,1%

- Diseños básicos: Tasa de supervivencia del 87,3%

- Impacto en el coste del fallo: Los diseños Premium muestran un menor coste total de propiedad 75%

Modos comunes de fallo en campo:

- Degradación de las juntas (45% de fallos): Se evita con una selección adecuada del elastómero

- Deslizamiento de la abrazadera de la armadura (30% de averías): Eliminado por el diseño de sujeción progresiva

- Fallo de hilo (15% de fallos): Reducción por perfiles de rosca reforzados

- Daños en los cables (10% de averías): Se minimiza con un diseño adecuado del alivio de tensión

Conclusión

Nuestro exhaustivo programa de pruebas de esfuerzo demuestra que el diseño de los prensaestopas blindados influye significativamente en el rendimiento en condiciones extremas. Los diseños de primera calidad con sistemas de sujeción progresivos y tecnología de sellado avanzada proporcionan un 200-300% mejor rendimiento ante esfuerzos que las alternativas estándar, lo que se traduce directamente en una mayor fiabilidad y una reducción de los costes del ciclo de vida.

En Bepto Connector, los resultados de nuestras pruebas de esfuerzo guían las continuas mejoras de diseño que ofrecen ventajas de rendimiento en el mundo real. Cuando sus aplicaciones exigen un funcionamiento fiable bajo esfuerzos mecánicos extremos, nuestros prensaestopas blindados de eficacia probada proporcionan los márgenes de rendimiento necesarios para el éxito de las infraestructuras críticas. La inversión en prensaestopas blindados de alta calidad resulta rentable gracias a la eliminación de fallos, la reducción del mantenimiento y la mejora de la fiabilidad del sistema.

PREGUNTAS FRECUENTES

P: ¿Qué carga de tracción deben soportar los prensaestopas blindados para aplicaciones en alta mar?

A: Las aplicaciones en alta mar suelen requerir una capacidad de tracción mínima de 2500-3500N debido a la acción de las olas, la expansión térmica y las tensiones de instalación. Nuestras pruebas demuestran que los diseños de primera calidad mantienen la integridad de la junta por encima de 3500 N, lo que proporciona los márgenes de seguridad necesarios para una vida útil de más de 20 años en alta mar.

P: ¿Cómo afectan las temperaturas extremas a la resistencia al esfuerzo de los prensaestopas blindados?

A: Los ciclos de temperatura generan tensiones adicionales debido a las diferencias de dilatación térmica. Nuestras pruebas muestran una reducción de 15-20% en la resistencia última a la tracción a temperaturas extremas (-40°C a +100°C), lo que hace que la selección adecuada del margen de seguridad sea crítica para las aplicaciones a temperaturas extremas.

P: ¿Se pueden probar los prensaestopas blindados después de la instalación para verificar su rendimiento?

A: Sí, los prensaestopas blindados instalados pueden probarse mediante carga de tracción controlada hasta 50% de la capacidad nominal, pruebas de presión hasta 1,5 veces la presión de funcionamiento y verificación de la continuidad eléctrica. Sin embargo, las pruebas destructivas hasta los límites de fallo requieren condiciones de laboratorio y unidades de muestra.

P: ¿Cuál es la diferencia entre las clasificaciones IP68 e IP69K para prensaestopas blindados sometidos a tensión?

A: IP68 proporciona protección contra la inmersión continua bajo una presión especificada, mientras que IP69K añade resistencia a chorros de agua a alta temperatura y alta presión. Bajo tensión mecánica, los prensaestopas con clasificación IP69K suelen mantener una estanqueidad superior gracias a los sistemas mejorados de compresión y retención de la junta.

P: ¿Con qué frecuencia deben inspeccionarse los prensaestopas blindados en aplicaciones de alta tensión?

A: Las aplicaciones de alta tensión requieren una inspección inicial a los 6 meses, luego anual durante los 3 primeros años, seguida de inspecciones bienales. Las aplicaciones críticas pueden requerir sistemas de monitorización continua que detecten la degradación del sellado o el desplazamiento mecánico antes de que se produzca el fallo.

-

Consulte la norma oficial de la Comisión Electrotécnica Internacional que define el sistema de clasificación de protección contra la penetración (IP), incluido IP68. ↩

-

Conozca la importancia de la descarga de tracción para proteger los cables eléctricos y las terminaciones de las tensiones mecánicas. ↩

-

Descubra esta propiedad crítica de los materiales, que mide la deformación permanente de un elastómero tras un esfuerzo de compresión prolongado. ↩

-

Explore los principios del uso del helio como gas trazador para pruebas de fugas no destructivas de alta sensibilidad. ↩

-

Conozca las propiedades y ventajas de los aceros inoxidables dúplex, que ofrecen una combinación de fuerza y resistencia a la corrosión. ↩