Introducción

Rozamiento de la rosca1 en prensaestopas de acero inoxidable provoca un agarrotamiento catastrófico durante la instalación, lo que requiere una retirada destructiva, una sustitución costosa y posibles daños en el equipo, con incidentes de agarrotamiento que aumentan el tiempo de instalación en 300-500% y crean riesgos de seguridad cuando los técnicos aplican una fuerza excesiva a las roscas agarrotadas que pueden soltarse repentinamente bajo cargas de par elevadas.

Los prensaestopas de acero inoxidable 316L presentan una mayor resistencia a la rotura de la rosca que los de 304, debido a su mayor contenido en molibdeno y a su menor índice de endurecimiento por deformación, mientras que aceros inoxidables dúplex2 como el 2205 proporcionan una excepcional resistencia a la corrosión por frotamiento gracias a una microestructura equilibrada de austenita-ferrita, y los tratamientos antifrotamiento especializados pueden reducir la tendencia a la corrosión por frotamiento en 80-90% en todos los grados de acero inoxidable.

Después de investigar cientos de fallos por gripado de roscas en instalaciones marinas, químicas y de alta mar durante la última década, he aprendido que la selección del material y el tratamiento de la superficie son los principales factores que determinan si la instalación se realiza sin problemas o se convierte en una costosa pesadilla que requiere herramientas de extracción especializadas y la posible sustitución del equipo.

Índice

- ¿Qué causa el gripado de roscas en los prensaestopas de acero inoxidable?

- ¿Cómo se comparan los distintos grados de acero inoxidable en cuanto a resistencia al gripado?

- ¿Qué tratamientos superficiales y revestimientos evitan el gripado de roscas?

- ¿Cómo afectan las técnicas de instalación al riesgo de gripado de roscas?

- ¿Qué métodos de ensayo evalúan la resistencia al gripado de las roscas?

- Preguntas frecuentes sobre el gripado de roscas en prensaestopas de acero inoxidable

¿Qué causa el gripado de roscas en los prensaestopas de acero inoxidable?

La comprensión de los factores metalúrgicos y mecánicos que subyacen al gripado de roscas revela por qué los prensaestopas de acero inoxidable son especialmente susceptibles a este modo de fallo.

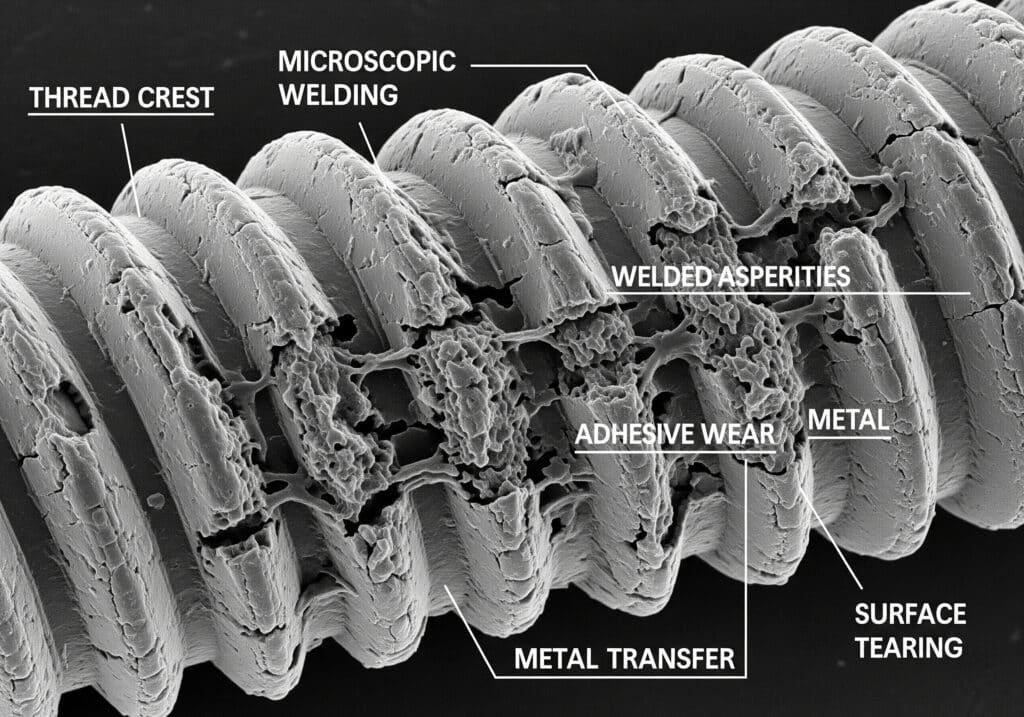

El agarrotamiento de las roscas se produce cuando la soldadura microscópica entre las superficies de las roscas crea un desgaste adhesivo. La alta velocidad de endurecimiento por deformación del acero inoxidable, su baja conductividad térmica y su tendencia a formar películas protectoras de óxido que se rompen bajo presión crean las condiciones ideales para la adhesión metal-metal, siendo la rugosidad de la superficie, la velocidad de instalación y el par aplicado factores críticos que determinan la gravedad del agarrotamiento.

Factores metalúrgicos

Características del endurecimiento del trabajo:

- Aceros inoxidables austeníticos trabajar duro3 rápidamente

- La deformación aumenta considerablemente la dureza de la superficie

- Las superficies endurecidas aumentan los coeficientes de fricción

- Los daños progresivos se aceleran durante la instalación

Propiedades térmicas:

- La baja conductividad térmica atrapa el calor de fricción

- El aumento de temperatura acelera el desgaste del adhesivo

- La dilatación térmica crea ajustes por interferencia

- Las zonas afectadas por el calor son más susceptibles

Química de superficies:

- La capa de óxido pasiva proporciona protección contra la corrosión

- La descomposición del óxido expone superficies metálicas reactivas

- Las superficies metálicas frescas se adhieren fácilmente bajo presión

- La compatibilidad química influye en la tendencia al gripado

Factores mecánicos

Geometría de la rosca:

- Las crestas de rosca afiladas concentran la tensión

- Un mal acabado de la rosca aumenta la rugosidad superficial

- Las tolerancias dimensionales afectan a la presión de contacto

- El paso de rosca influye en el área de contacto

Parámetros de instalación:

- Una velocidad de instalación excesiva genera calor

- El par elevado aumenta la presión de contacto

- La desalineación crea una carga desigual

- La contaminación actúa como partículas abrasivas

Condiciones de contacto:

- Contacto metal con metal sin lubricación

- La rugosidad de la superficie afecta al área de contacto real

- La distribución normal de la fuerza varía con la geometría

- La velocidad de deslizamiento influye en el calentamiento por fricción

Trabajé con Lars, supervisor de mantenimiento de un parque eólico marino en el Mar del Norte, donde experimentaban graves problemas de gripado de roscas con prensaestopas de acero inoxidable 304 en los sistemas eléctricos de sus turbinas, lo que requería herramientas de extracción especializadas y provocaba importantes retrasos en la instalación.

El equipo de Lars documentó que 25% de sus instalaciones de prensaestopas de acero inoxidable 304 experimentaron algún grado de gripado de roscas, y 8% requirieron una retirada destructiva y una sustitución completa, lo que provocó importantes sobrecostes y retrasos en el proyecto.

Influencias medioambientales

Entornos corrosivos:

- La exposición al cloruro acelera la descomposición del óxido

- Las condiciones ácidas favorecen los ataques superficiales

- Efectos de acoplamiento galvánico con metales distintos

- Corrosión por hendiduras en las raíces de los hilos

Efectos de la temperatura:

- Las temperaturas elevadas reducen la resistencia del material

- Los ciclos térmicos crean concentraciones de tensión

- La dilatación diferencial afecta al engranaje de la rosca

- Las altas temperaturas aceleran los procesos adhesivos

Impacto de la contaminación:

- Las partículas abrasivas aumentan los daños en la superficie

- La contaminación química afecta a la química de la superficie

- La humedad favorece la corrosión y la formación de óxido

- Los materiales extraños actúan como concentradores de tensión

¿Cómo se comparan los distintos grados de acero inoxidable en cuanto a resistencia al gripado?

Un análisis exhaustivo de los distintos grados de acero inoxidable revela diferencias significativas en la resistencia al gripado de las roscas para aplicaciones de prensaestopas.

El acero inoxidable 316L ofrece una resistencia al gripado 40-60% mejor que el 304 debido al contenido de molibdeno 2-3% que reduce el endurecimiento por deformación y mejora la estabilidad de la superficie, mientras que los grados dúplex como el 2205 ofrecen una resistencia excepcional gracias a una microestructura equilibrada, y los grados súper austeníticos como el 254 SMO ofrecen un rendimiento superior pero a un coste significativamente mayor para aplicaciones críticas.

Comparación de aceros inoxidables austeníticos

Clasificación por grado de rendimiento:

| Grado | Resistencia | Contenido de molibdeno | Tasa de endurecimiento del trabajo | Factor de coste | Aplicaciones |

|---|---|---|---|---|---|

| 304 | Pobre | 0% | Alta | 1.0x | Uso general |

| 304L | Pobre-Justo | 0% | Alta | 1.1x | Aplicaciones soldadas |

| 316 | Bien | 2-3% | Moderado | 1.4x | Entornos marinos |

| 316L | Bien | 2-3% | Moderado | 1.5x | Tratamiento químico |

| 317L | Muy buena | 3-4% | Bajo-Moderado | 2.0x | Alto contenido en cloruro |

| 254 OMU | Excelente | 6% | Bajo | 4.0x | Entornos severos |

Análisis del rendimiento del 304 frente al 316L

Acero inoxidable 304:

- Elevada tendencia al endurecimiento por deformación

- Rápido endurecimiento superficial bajo deformación

- Resistencia limitada a la corrosión en ambientes clorados

- Opción más económica pero con mayor riesgo de gripado

Características de la rozadura:

- El ataque se produce a pares relativamente bajos

- Daños progresivos durante la instalación

- Extracción difícil una vez que se inicia la corrosión

- Alto índice de fallos en aplicaciones marinas

Acero inoxidable 316L:

- La adición de molibdeno mejora la resistencia a la corrosión por frotamiento

- Menor índice de endurecimiento por deformación que el 304

- Mayor estabilidad de la superficie a la deformación

- Mayor resistencia a la corrosión

Ventajas de rendimiento:

- 40-60% reducción de los incidentes de gripado

- Mayor capacidad de par de instalación

- Mejor rendimiento en entornos con cloruros

- Mayor fiabilidad a largo plazo

Rendimiento del acero inoxidable dúplex

2205 Duplex Grado:

- Microestructura equilibrada de austenita-ferrita

- Excepcional resistencia al gripado

- Su gran resistencia reduce la deformación

- Excelente resistencia a la corrosión

Ventajas microestructurales:

- La fase de ferrita resiste el endurecimiento por deformación

- La austenita aporta tenacidad

- La estructura equilibrada minimiza el desgaste del adhesivo

- Estabilidad superior de la superficie

2507 Super Duplex:

- Excelente resistencia a la corrosión por frotamiento

- Resistencia extrema a la corrosión

- Gran resistencia y dureza

- Sólo aplicaciones especializadas

Recuerdo haber trabajado con Ahmed, ingeniero de proyectos en un complejo petroquímico de Arabia Saudí, donde las temperaturas extremas y las condiciones corrosivas exigían prensaestopas con una resistencia excepcional a la corrosión por frotamiento para sus sistemas de control de procesos críticos.

Las instalaciones de Ahmed realizaron pruebas exhaustivas comparando los grados 304, 316L y 2205, y descubrieron que los prensaestopas dúplex 2205 eliminaban por completo los fallos por rozamiento y ofrecían una resistencia superior a la corrosión en su duro entorno de sulfuro de hidrógeno.

Calidades especiales y aleaciones

Grados super austeníticos:

- 254 SMO (molibdeno 6%)

- AL-6XN (6% molibdeno + nitrógeno)

- Excepcional resistencia al gripado

- Coste de las primas

Grados de endurecimiento por precipitación:

- 17-4 PH y 15-5 PH

- Alta resistencia tras el tratamiento térmico

- Resistencia moderada al gripado

- Aplicaciones especializadas

Aleaciones a base de níquel:

- Inconel 625 y Hastelloy C-276

- Resistencia superior a la corrosión por frotamiento

- Capacidad para entornos extremos

- Opciones más costosas

¿Qué tratamientos superficiales y revestimientos evitan el gripado de roscas?

Diversos tratamientos superficiales y revestimientos mejoran significativamente la resistencia a la rozadura de las roscas en los prensaestopas de acero inoxidable.

Electropulido4 reduce el riesgo de gripado en 60-70% mediante el alisado de la superficie y la pasivación mejorada, mientras que los lubricantes de película seca a base de PTFE proporcionan una reducción del gripado de 80-90%, el revestimiento de plata ofrece excelentes propiedades antigripado para aplicaciones de alta temperatura, y los compuestos antiagarrotamiento especializados permiten una instalación y retirada seguras incluso después de un servicio prolongado en entornos corrosivos.

Tratamiento de electropulido

Ventajas del proceso:

- Elimina las irregularidades de la superficie y las partículas incrustadas

- Crea una capa pasiva uniforme

- Reduce la rugosidad de la superficie en un 50-75%

- Mejora la resistencia a la corrosión

Mejora de la resistencia a la abrasión:

- 60-70% reducción de la tendencia al gripado

- Roscado más suave

- Menores requisitos de par de instalación

- Mejora de la lubricidad superficial

Consideraciones sobre la aplicación:

- Aumento del coste del 15-25%

- Requisitos de tiempo de procesamiento

- Limitaciones geométricas

- Requisitos de control de calidad

Recubrimientos lubricantes de película seca

Recubrimientos a base de PTFE:

- Disulfuro de molibdeno + matriz de PTFE

- Gama de temperaturas: -200°C a +260°C

- Coeficiente de fricción: 0.05-0.15

- Excelente resistencia química

Características de rendimiento:

- 80-90% reducción del gripado

- Propiedades autolubricantes

- No necesita lubricante húmedo

- Eficacia a largo plazo

Métodos de aplicación:

- Aplicación por pulverización

- Proceso de recubrimiento por inmersión

- Aplicación de espesor controlado

- Requisitos de curado

Sistemas de metalizado

Chapado en plata:

- Excelentes propiedades antiincrustantes

- Capacidad para altas temperaturas (hasta 500°C)

- Buena conductividad eléctrica

- Limitaciones de la resistencia a la corrosión

Niquelado:

- Mejora moderada de la rozadura

- Buena protección contra la corrosión

- Opción económica

- Amplia gama de temperaturas

Aleación de zinc-níquel:

- Resistencia superior a la corrosión

- Buena resistencia a la corrosión por frotamiento

- Norma de la industria del automóvil

- Consideraciones medioambientales

Compuestos antigripantes

Compuestos a base de cobre:

- Solución antigripante tradicional

- Gama de temperaturas: de -30°C a +1000°C

- Excelente prevención del gripado

- Corrosión galvánica

Compuestos a base de níquel:

- Sin problemas galvánicos con el acero inoxidable

- Capacidad para altas temperaturas

- Formulaciones alimentarias disponibles

- Características de rendimiento superiores

Compuestos de base cerámica:

- Capacidad para temperaturas ultraelevadas

- Químicamente inerte

- Sin contaminación por metales

- Aplicaciones especializadas

¿Cómo afectan las técnicas de instalación al riesgo de gripado de roscas?

Unas técnicas de instalación adecuadas reducen significativamente el riesgo de gripado de la rosca, independientemente del grado del material o del tratamiento de la superficie.

Una velocidad de instalación controlada por debajo de 10 RPM, una lubricación adecuada de la rosca, un control preciso del par de apriete y un engrane correcto de la rosca reducen el riesgo de gripado en 70-80%, mientras que la instalación a alta velocidad, el montaje en seco, el par de apriete excesivo y la desalineación crean las condiciones ideales para el gripado de la rosca, incluso en materiales resistentes al gripado como los aceros inoxidables 316L o dúplex.

Control de velocidad de instalación

Límites críticos de velocidad:

- Instalación manual: 2-5 RPM máximo

- Instalación de herramientas eléctricas: 5-10 RPM máximo

- Las altas velocidades generan un calor excesivo

- La acumulación de calor acelera el proceso de gripado

Métodos de control de velocidad:

- Herramientas eléctricas de velocidad variable

- Limitadores de par

- Instalación manual para aplicaciones críticas

- Formación y cumplimiento de los procedimientos

Factores de generación de calor:

- La velocidad de instalación, factor primordial

- El paso de rosca afecta a la generación de calor

- Propiedades térmicas del material

- Consideraciones sobre la temperatura ambiente

Requisitos de lubricación

Selección del lubricante:

- Se prefieren los compuestos antigripantes

- Capacidad para altas temperaturas

- Compatibilidad química esencial

- Requisitos de calidad alimentaria cuando proceda

Métodos de aplicación:

- Recubrimiento de roscas antes del montaje

- Aplicación con brocha o pulverizador

- Cobertura coherente

- Importante eliminar el exceso

Ventajas de rendimiento:

- 60-80% reducción del gripado

- Menor par de instalación

- Desmontaje más fácil

- Mayor vida útil

Control y supervisión del par

Especificaciones de par:

- Siga las recomendaciones del fabricante

- Requisitos específicos de los materiales

- Valores en función del tamaño

- Ajustes de los factores medioambientales

Medición del par:

- Se requieren herramientas dinamométricas calibradas

- Verificación periódica de la calibración

- Requisitos de documentación

- Procedimientos de control de calidad

Supervisión de la instalación:

- Relaciones par-ángulo

- Los aumentos repentinos del par indican problemas

- Interrumpir la instalación si se sospecha de rozamiento

- Inspección y medidas correctoras

Trabajé con Roberto, jefe de mantenimiento de una planta de procesamiento químico de Barcelona (España), donde aplicaron procedimientos de instalación exhaustivos que redujeron los incidentes de gripado de roscas de 15% a menos de 2% en todas las instalaciones de prensaestopas de acero inoxidable.

El equipo de Roberto elaboró instrucciones de trabajo detalladas en las que se especificaban las velocidades de instalación, los requisitos de lubricación y los límites de par de apriete para cada tamaño de prensaestopas y grado de material, con formación y certificación obligatorias para todos los técnicos instaladores.

Medidas de control de calidad

Inspección previa a la instalación:

- Verificación del estado del hilo

- Integridad del tratamiento superficial

- Conformidad dimensional

- Requisitos de limpieza

Documentación de instalación:

- Valores de par registrados

- Control de la velocidad de instalación

- Verificación de la aplicación del lubricante

- Certificación técnica

Verificación posterior a la instalación:

- Confirmación del par final

- Inspección visual de daños

- Pruebas funcionales, si procede

- Programas de seguimiento a largo plazo

¿Qué métodos de ensayo evalúan la resistencia al gripado de las roscas?

Los métodos de ensayo normalizados proporcionan datos cuantitativos para comparar la resistencia a la corrosión por frotamiento de las roscas entre diferentes grados y tratamientos de acero inoxidable.

ASTM G1965 El método de ensayo estándar mide la resistencia al gripado mediante ensamblajes controlados de perno-tuerca con un par de apriete creciente hasta que se produce el gripado, mientras que las versiones modificadas que utilizan geometrías reales de prensaestopas proporcionan datos más relevantes, y los ensayos de campo en condiciones reales de instalación validan los resultados de laboratorio para la predicción del rendimiento en el mundo real.

Métodos de ensayo normalizados

ASTM G196 - Resistencia al gripado:

- Probetas normalizadas de ensayo perno-tuerca

- Aplicación de par controlada

- Determinación del umbral de incautación

- Capacidad de clasificación comparativa

Procedimiento de prueba:

- Preparación y acondicionamiento de las muestras

- Aplicación de lubricación (si se especifica)

- Aplicación progresiva del par

- Detección y documentación de incautaciones

Análisis de datos:

- Valores umbral del par de rozamiento

- Análisis estadístico de los resultados

- Clasificación y comparación de materiales

- Eficacia del tratamiento de superficies

Pruebas modificadas para prensaestopas

Pruebas de componentes reales:

- Geometrías reales de los prensaestopas

- Especificaciones de rosca pertinentes

- Condiciones representativas de la instalación

- Correlación directa del rendimiento

Parámetros de la prueba:

- Simulación de velocidad de instalación

- Control de la temperatura

- Condiciones de lubricación

- Precisión de medición del par

Métricas de rendimiento:

- Par del umbral de convulsión

- Progresión del par de instalación

- Evaluación de daños superficiales

- Verificación de la repetibilidad

Pruebas de campo y validación

Pruebas de instalación:

- Instalaciones de campo controlado

- Diversas condiciones ambientales

- Diferentes niveles de competencia técnica

- Control del rendimiento a largo plazo

Recogida de datos:

- Registros del par de instalación

- Documentación de incidentes penosos

- Medición del par de extracción

- Evaluación del estado de las superficies

Correlación del rendimiento:

- Comparación entre laboratorio y campo

- Validación de factores ambientales

- Verificación de la técnica de instalación

- Desarrollo de modelos predictivos

En Bepto, realizamos pruebas exhaustivas de resistencia a la corrosión por frotamiento utilizando métodos ASTM G196 y geometrías reales de prensaestopas para proporcionar a los clientes datos fiables de rendimiento y recomendaciones de materiales para sus aplicaciones y requisitos de instalación específicos.

Garantía de calidad

Pruebas de material entrante:

- Pruebas de verificación de lotes

- Cualificación de los proveedores

- Control estadístico de procesos

- Requisitos de certificación

Control de calidad de la producción:

- Verificación del tratamiento superficial

- Inspección de la calidad de la rosca

- Conformidad dimensional

- Validación del rendimiento

Atención al cliente:

- Desarrollo del procedimiento de instalación

- Apoyo a los programas de formación

- Documentación técnica

- Control del rendimiento sobre el terreno

Conclusión

La resistencia al gripado de las roscas varía significativamente entre las distintas calidades de prensaestopas de acero inoxidable: el 316L ofrece un rendimiento 40-60% mejor que el 304 debido a su contenido en molibdeno, mientras que las calidades dúplex como el 2205 ofrecen una resistencia excepcional gracias a su microestructura equilibrada. Los tratamientos superficiales, como el electropulido, los revestimientos de PTFE y el plateado, pueden reducir el riesgo de gripado entre 60 y 90% en función de los requisitos de la aplicación. Las técnicas de instalación adecuadas, incluidos el control de la velocidad, la lubricación y la gestión del par de apriete, son fundamentales independientemente del material seleccionado. Las pruebas ASTM G196 proporcionan métodos de comparación estandarizados, mientras que la validación sobre el terreno garantiza la correlación del rendimiento en el mundo real. Los factores ambientales, como la temperatura, la contaminación y las condiciones corrosivas, influyen significativamente en la susceptibilidad al gripado. En Bepto, proporcionamos una completa guía de selección de materiales, opciones de tratamiento de superficies y asistencia de instalación para minimizar los riesgos de gripado de roscas y garantizar un rendimiento fiable de los prensaestopas en aplicaciones exigentes. Recuerde que evitar el gripado de las roscas mediante una selección de materiales y unas técnicas de instalación adecuadas es mucho más rentable que tener que lidiar con componentes agarrotados sobre el terreno 😉 ...

Preguntas frecuentes sobre el gripado de roscas en prensaestopas de acero inoxidable

P: ¿Qué grado de acero inoxidable tiene la mejor resistencia al gripado de roscas?

A: El acero inoxidable dúplex 2205 ofrece la mejor resistencia a la corrosión por frotamiento debido a su microestructura equilibrada de austenita-ferrita que resiste el endurecimiento por deformación. En cuanto a los grados austeníticos, el 316L ofrece un rendimiento significativamente mejor que el 304, mientras que los grados superausteníticos como el 254 SMO ofrecen un rendimiento superior a un coste más elevado.

P: ¿Cómo puedo evitar el gripado de la rosca durante la instalación del prensaestopas?

A: Utilice un lubricante antiagarrotamiento adecuado, instale a baja velocidad (menos de 10 RPM), respete los límites de par especificados y asegúrese de que la rosca está correctamente alineada. Los lubricantes de película seca a base de PTFE o las superficies electropulidas reducen el riesgo de gripado en un 60-90% en comparación con las superficies no tratadas.

P: ¿Puedo retirar un prensaestopas de acero inoxidable sin dañarlo?

A: Las roscas muy agrietadas suelen requerir una eliminación destructiva con herramientas de corte o extractores especializados. La prevención mediante la selección adecuada del material, el tratamiento de la superficie y la técnica de instalación es más eficaz que intentar la eliminación después de que se produzca el gripado.

P: ¿Cómo puedo saber si se está produciendo el gripado de la rosca durante la instalación?

A: Preste atención a aumentos bruscos del par de apriete, giros bruscos o desiguales, ruidos extraños o generación excesiva de calor. Detenga inmediatamente la instalación si se produce alguno de estos síntomas, ya que si se sigue forzando se agravará el gripado y será más difícil desmontarlo.

P: ¿Es más frecuente el gripado de roscas en entornos marinos?

A: Sí, la exposición al cloruro en ambientes marinos acelera la descomposición del óxido y aumenta la tendencia al gripado, especialmente en el acero inoxidable 304. Utilice 316L como mínimo para aplicaciones marinas, siendo preferibles los grados dúplex para instalaciones críticas expuestas a agua de mar o niebla salina.

-

Profundice en la ciencia metalúrgica que se esconde tras el gripado de roscas y el mecanismo de la soldadura en frío entre superficies. ↩

-

Explore la exclusiva microestructura bifásica de los aceros inoxidables dúplex que les confiere una fuerza y una resistencia a la corrosión por frotamiento superiores. ↩

-

Comprender el principio de la ciencia de los materiales del endurecimiento por deformación y por qué hace que el acero inoxidable sea más resistente pero más propenso a la corrosión por frotamiento. ↩

-

Aprenda cómo funciona el proceso de electropulido para crear una superficie microscópicamente lisa y pasiva en acero inoxidable. ↩

-

Revise la norma oficial ASTM G196 que define el procedimiento para medir la resistencia al gripado de los elementos de fijación roscados. ↩