Introducción

Clasificación IP69K1 Los prensaestopas se enfrentan a la prueba definitiva cuando se exponen a vapor a 80 °C y 80-100 bares de presión durante los ciclos de limpieza a alta presión, y los materiales de calidad inferior experimentan choque térmico2En las industrias alimentaria, farmacéutica y química, en las que la limpieza con vapor es obligatoria para cumplir las normas de higiene, la degradación de las juntas y los fallos catastróficos comprometen la protección de los equipos y crean riesgos para la seguridad.

Los prensaestopas IP69K requieren materiales especializados como Juntas de EPDM3 para un funcionamiento continuo a 150°C, acero inoxidable 316L4 con una resistencia superior a la corrosión, y cuerpos de polímero de ingeniería con refuerzo de vidrio para soportar choques térmicos y ciclos de presión, manteniendo al mismo tiempo la integridad del sellado y el rendimiento eléctrico en las condiciones de limpieza con vapor más exigentes que se dan en las aplicaciones de higiene industrial.

Después de presenciar cientos de fallos de prensaestopas durante operaciones de limpieza con vapor en instalaciones de procesamiento de alimentos, plantas farmacéuticas y plantas de fabricación de productos químicos durante la última década, he aprendido que la selección del material es el factor crítico que determina si su equipo sobrevive a la limpieza rutinaria o requiere una costosa sustitución y paradas de producción.

Índice

- ¿Qué diferencia a IP69K de las clasificaciones IP estándar?

- ¿Qué materiales pueden soportar la limpieza con vapor a alta presión?

- ¿Cómo se comportan los materiales de sellado en condiciones de limpieza a vapor?

- ¿Qué características de diseño permiten el rendimiento IP69K?

- ¿Cómo seleccionar el prensaestopas IP69K adecuado para su aplicación?

- Preguntas frecuentes sobre los prensaestopas IP69K

¿Qué diferencia a IP69K de las clasificaciones IP estándar?

Comprender los requisitos de IP69K revela las condiciones extremas que separan esta clasificación de las normas convencionales de protección contra la penetración.

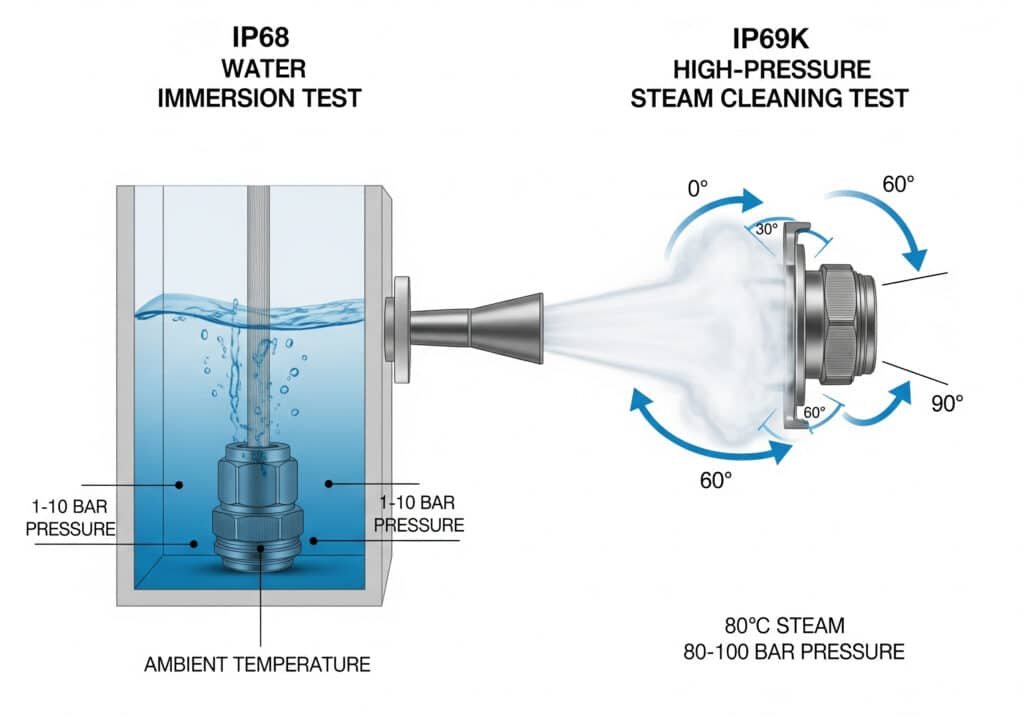

Las pruebas IP69K someten a los prensaestopas a vapor a 80 °C a una presión de 80-100 bares desde múltiples ángulos a corta distancia, lo que genera choque térmico, tensión mecánica y exposición química muy superiores a las pruebas de inmersión en agua IP68, que requieren materiales especializados, diseños de sellado avanzados y una construcción robusta para mantener la protección contra la penetración de vapor y la contaminación de los equipos en aplicaciones de higiene críticas.

Condiciones de prueba IP69K

Parámetros extremos:

- Temperatura del vapor: 80°C ± 2°C

- Presión del agua: 80-100 bar (1160-1450 psi)

- Caudal: 14-16 L/min

- Distancia de la boquilla: 100-150 mm

- Duración de la prueba: 30 segundos por posición

Exposición multiángulo:

- Cuatro posiciones de 90 grados probadas

- Cobertura circunferencial completa

- Orientación crítica de la interfaz de sellado

- Simulación del peor escenario posible

Criterios de rendimiento:

- No se permite la entrada de agua

- Se mantiene la continuidad eléctrica

- Integridad mecánica preservada

- Sello de compresión retenido

Comparación con grados IP inferiores

Diferencias entre IP68 e IP69K:

| Parámetro de prueba | IP68 | IP69K |

|---|---|---|

| Temperatura | Ambiente | 80°C |

| Presión | 1-10 bar | 80-100 bar |

| Método de ensayo | Inmersión | Pulverizador de alta presión |

| Duración | Continuo | 30 segundos/posición |

| Estrés de sellado | Estática | Dinámico + térmico |

| Modo de fallo | Filtración gradual | Infracción catastrófica |

Aplicaciones industriales

Procesado de alimentos:

- Necesidades diarias de limpieza con vapor

- Cumplimiento del APPCC5 mandatos

- Exposición a ciclos de temperatura

- Compatibilidad con desinfectantes químicos

Fabricación farmacéutica:

- Mantenimiento del entorno estéril

- Requisitos de validación de la FDA

- Ciclos de limpieza frecuentes

- Agentes de limpieza agresivos

Procesamiento químico:

- Instalaciones en zonas peligrosas

- Exposición a entornos corrosivos

- Protección del sistema de seguridad

- Necesidades de cumplimiento de la normativa

Trabajé con Marcus, un ingeniero de planta de una instalación de procesamiento de carne de Hamburgo (Alemania), donde sus operaciones diarias de limpieza con vapor a 85 °C destruían los prensaestopas IP68 estándar en cuestión de semanas, lo que obligaba a realizar paradas de emergencia y costosas sustituciones de equipos hasta que implantamos soluciones IP69K adecuadas.

Las instalaciones de Marcus documentaron que los prensaestopas estándar fallaban tras sólo 15-20 ciclos de limpieza con vapor, mientras que nuestras unidades con clasificación IP69K y materiales especializados conseguían más de 2000 ciclos sin degradación del rendimiento, lo que eliminaba las interrupciones de producción y los costes de mantenimiento.

Requisitos reglamentarios

Normas del sector:

- Especificación IEC 60529 IP69K

- Norma alemana DIN 40050-9

- Aplicaciones de automoción ISO 20653

- Requisitos de contacto con alimentos de la FDA

Proceso de certificación:

- Pruebas de laboratorio independientes

- Verificación presencial de las prestaciones

- Requisitos de documentación

- Auditorías de vigilancia permanente

Ventajas de cumplimiento:

- Garantía de aprobación reglamentaria

- Cumplimiento de los requisitos del seguro

- Cumplimiento de las especificaciones del cliente

- Reducción del riesgo de responsabilidad civil

¿Qué materiales pueden soportar la limpieza con vapor a alta presión?

La selección del material determina la supervivencia del prensaestopas IP69K en condiciones extremas de limpieza con vapor.

El acero inoxidable 316L proporciona una resistencia superior a la corrosión y estabilidad térmica para las carcasas, los plásticos técnicos PEEK y PPS ofrecen una excelente resistencia química y estabilidad dimensional para los cuerpos, mientras que los elastómeros EPDM y FKM mantienen la integridad de la junta a temperaturas elevadas, con combinaciones de materiales que requieren una cuidadosa adaptación de la expansión térmica para evitar fallos de la junta durante los ciclos de temperatura.

Materiales de la carcasa metálica

Acero inoxidable 316L Rendimiento:

- Resistencia a la corrosión: Excelente

- Temperatura de funcionamiento: -200°C a +400°C

- Dilatación térmica: 17 × 10-⁶/°C

- Compatibilidad con la limpieza a vapor: Superior

Ventajas clave:

- Resistencia a la corrosión por cloruros

- Tolerancia al choque térmico

- Estabilidad dimensional

- Durabilidad a largo plazo

Limitaciones de latón:

- Riesgo de desgalvanización en el vapor

- Capacidad para temperaturas más bajas

- Potencial de corrosión galvánica

- Resistencia química limitada

Consideraciones sobre el aluminio:

- Protección de la capa de óxido

- Ventaja de la ligereza

- Limitaciones de temperatura

- Requisitos de anodizado

Cuerpos de plástico de ingeniería

PEEK (Polieteretercetona):

- Gama de temperaturas: de -50°C a +250°C

- Resistencia química: Excepcional

- Exposición al vapor: Excelente

- Factor coste: Prima

Características de rendimiento:

- Baja absorción de humedad

- Estabilidad dimensional

- Resistencia a la fatiga

- Tolerancia a la radiación

PPS (sulfuro de polifenileno):

- Temperatura de funcionamiento: de -40°C a +200°C

- Inercia química: Superior

- Resistencia al vapor: Excelente

- Rentabilidad: Buena

Ventajas del refuerzo de vidrio:

- Expansión térmica reducida

- Mayor resistencia y rigidez

- Mayor estabilidad dimensional

- Mayor resistencia a la fluencia

Comparación de materiales poliméricos

Matriz de rendimiento de los materiales:

| Material | Temperatura máxima (°C) | Resistencia al vapor | Resistencia química | Factor de coste | Aplicaciones |

|---|---|---|---|---|---|

| PEEK | 250 | Excelente | Excelente | 8x | Aplicaciones críticas |

| PPS | 200 | Excelente | Muy buena | 4x | Industria general |

| PA66 GF30 | 120 | Bien | Moderado | 2x | Aplicaciones estándar |

| PC | 130 | Feria | Pobre | 3x | Uso limitado |

| POM | 100 | Pobre | Feria | 2x | No recomendado |

Consideraciones sobre el tratamiento de superficies

Ventajas del electropulido:

- Superficie lisa

- Mayor resistencia a la corrosión

- Menor retención de contaminación

- Mayor facilidad de limpieza

Requisitos de pasivación:

- Optimización de la capa de óxido

- Mejora de la protección contra la corrosión

- Estabilización química de superficies

- Garantía de resultados a largo plazo

Opciones de revestimiento:

- PTFE para lubricidad

- Cerámica resistente al desgaste

- Polímero para protección química

- Tratamientos especializados para entornos específicos

Recuerdo que trabajé con Fátima, responsable de mantenimiento de una planta farmacéutica de Dubai (Emiratos Árabes Unidos), donde el calor extremo y los productos químicos de limpieza agresivos exigían prensaestopas con un rendimiento excepcional de los materiales para mantener unas condiciones de fabricación estériles.

Las instalaciones de Fátima probaron varios materiales bajo su protocolo de limpieza con vapor a 90 °C con desinfectantes cáusticos, y descubrieron que sólo los cuerpos de PEEK con herrajes de acero inoxidable 316L y juntas de FKM sobrevivían sin degradación a sus exigentes requisitos de validación.

Matriz de compatibilidad de materiales

Igualación de la expansión térmica:

- Los coeficientes similares evitan la tensión

- Las transiciones graduales se adaptan a las diferencias

- Las interfaces flexibles gestionan los desajustes

- Las características del diseño compensan las variaciones

Compatibilidad química:

- Resistencia a los productos de limpieza

- Compatibilidad con desinfectantes

- Intervalos de tolerancia del pH

- Efectos de la exposición a largo plazo

Consideraciones galvánicas:

- Efectos de metales diferentes

- Impacto de la presencia de electrolitos

- Medidas de protección necesarias

- Técnicas de aislamiento

¿Cómo se comportan los materiales de sellado en condiciones de limpieza a vapor?

Los materiales de estanquidad elastoméricos se enfrentan a las condiciones más exigentes en aplicaciones IP69K, por lo que requieren compuestos especializados para mantener la integridad.

Las juntas de EPDM, clasificadas para un funcionamiento continuo a 150°C, ofrecen una excelente resistencia al vapor y estabilidad al ozono, las de FKM (Viton) ofrecen una resistencia química superior y una capacidad de temperatura de hasta 200°C, mientras que las juntas de silicona destacan en temperaturas extremas pero tienen una resistencia química limitada, lo que requiere una selección cuidadosa basada en los productos químicos de limpieza específicos y los perfiles de temperatura que se encuentran en las operaciones de limpieza con vapor.

Rendimiento de la junta EPDM

Monómero de etileno propileno dieno:

- Gama de temperaturas: de -50°C a +150°C

- Resistencia al vapor: Excelente

- Resistencia al ozono: Superior

- Rentabilidad: Buena

Resistencia química:

- Ácidos: de bueno a excelente

- Álcalis: Excelente

- Alcoholes: Bueno

- Cetonas: Deficiente a regular

Propiedades físicas:

- Resistencia a la compresión

- Resistencia al desgarro

- Flexibilidad a bajas temperaturas

- Estabilidad a los rayos UV y al ozono

Ventajas del FKM (fluoroelastómero)

Viton Rendimiento:

- Temperatura de funcionamiento: de -20°C a +200°C

- Resistencia química: Excepcional

- Exposición al vapor: Excelente

- Permeabilidad: Muy baja

Ventajas de la solicitud:

- Compatibilidad química agresiva

- Estabilidad a altas temperaturas

- Conjunto de baja compresión

- Mayor vida útil

Consideraciones sobre los costes:

- Precios de materiales de primera calidad

- Composición especializada

- Requisitos de procesamiento

- Propuesta de valor a largo plazo

Características de la junta de silicona

Temperaturas extremas:

- Rango de funcionamiento: de -60°C a +200°C

- Estabilidad térmica: Excelente

- Retención de la flexibilidad: Superior

- Resistencia al envejecimiento: Buena

Limitaciones:

- Resistencia química: Limitada

- Resistencia al desgarro: Moderada

- Juego de compresión: Superior al FKM

- Permeabilidad: Relativamente alta

Consideraciones sobre el diseño de las juntas

Geometría de la ranura:

- Relaciones de compresión adecuadas

- Porcentajes de relleno adecuados

- Alojamiento de la dilatación térmica

- Distancias de instalación

Sistemas de sellado múltiple:

- Juntas primarias y secundarias

- Niveles de protección escalonados

- Aislamiento del modo de fallo

- Seguridad redundante

Aplicaciones dinámicas frente a aplicaciones estáticas:

- Alojamiento en movimiento

- Requisitos de resistencia al desgaste

- Consideraciones sobre la lubricación

- Accesibilidad para el mantenimiento

En Bepto, especificamos juntas de EPDM para aplicaciones estándar IP69K y juntas de FKM para exposición química extrema, con formulaciones de compuestos personalizados disponibles para requisitos especializados, incluido el cumplimiento de la FDA y el funcionamiento a temperaturas extremas.

Pruebas de rendimiento

Métodos de validación de sellos:

- Pruebas de compresión

- Estudios de inmersión química

- Evaluación de ciclos de temperatura

- Simulación de exposición al vapor

Control de calidad:

- Inspección del material entrante

- Verificación de la coherencia de los lotes

- Certificación de rendimiento

- Documentación de trazabilidad

Supervisión del rendimiento sobre el terreno:

- Evaluación del estado de la instalación

- Seguimiento de la vida útil

- Análisis del modo de fallo

- Comentarios sobre la mejora continua

¿Qué características de diseño permiten el rendimiento IP69K?

Las características de diseño especial distinguen a los prensaestopas IP69K de los productos estándar de protección contra la penetración.

Los sistemas de sellado multietapa crean barreras de protección redundantes, las ranuras de sellado mecanizadas con precisión garantizan relaciones de compresión óptimas, el alojamiento de la expansión térmica evita la distorsión del sellado y los robustos diseños de las roscas resisten las fuerzas de presión del vapor, mientras que las características de drenaje evitan la acumulación de agua y los materiales especializados mantienen el rendimiento en condiciones extremas de ciclos de temperatura y presión.

Arquitectura de sellado multietapa

Funciones primarias del sello:

- Sellado de entrada de cables

- Protección del medio ambiente

- Resistencia a la presión

- Estabilidad térmica

Beneficios del sello secundario:

- Protección de copia de seguridad

- Aislamiento del modo de fallo

- Mayor fiabilidad

- Mayor vida útil

Protección terciaria:

- Sellado de roscas

- Interfaces de vivienda

- Protección de componentes críticos

- Integridad del sistema

Diseño de ranura de junta de precisión

Dimensiones críticas:

- Tolerancia de la anchura de la ranura: ±0,05 mm

- Precisión de profundidad: ±0,02 mm

- Acabado superficial: Ra 0,8 máximo

- Optimización del radio de las esquinas

Ratios de compresión:

- Junta tórica: 15-25% compresión

- Junta: 20-30% compresión

- Juntas personalizadas: Aplicaciones específicas

- Compensación de temperatura

Porcentajes de llenado:

- Relleno de ranura: 70-85% óptimo

- Compensación de dilatación térmica

- Espacio libre de instalación

- Accesibilidad de los servicios

Funciones de gestión térmica

Ampliación Alojamiento:

- Juntas flotantes

- Sistemas de resorte

- Interfaces de fuelle

- Conexiones flexibles

Disipación del calor:

- Vías de conducción térmica

- Optimización de la superficie

- Selección de materiales

- Ventilación

Gradientes de temperatura:

- Distribución uniforme del calor

- Minimización del choque térmico

- Reducción de la concentración de estrés

- Estabilidad de las prestaciones

Diseño de resistencia a la presión

Refuerzo estructural:

- Optimización del grosor de las paredes

- Análisis de la distribución de tensiones

- Aprovechamiento de la resistencia del material

- Aplicación del factor de seguridad

Enganche del hilo:

- Contacto de rosca completa

- Distribución de la carga

- Integración de juntas de presión

- Especificación del par de instalación

Geometría de la carcasa:

- Principios de los recipientes a presión

- Evitar la concentración de estrés

- Eficacia del material

- Viabilidad de la fabricación

Trabajé con Jean-Pierre, ingeniero de procesos de una planta de procesado de lácteos de Lyon (Francia), donde sus sistemas CIP (limpieza in situ) requerían prensaestopas que pudieran soportar soluciones de limpieza cáusticas a 95 °C y 120 bares de presión sin que se degradara su rendimiento.

El equipo de Jean-Pierre validó nuestro diseño de sellado multietapa a través de 5000 ciclos de limpieza, demostrando cero fallos y manteniendo la protección IP69K durante todo el periodo de prueba, en comparación con los productos de la competencia que fallaron en 500 ciclos en las mismas condiciones.

Integración del control de calidad

Validación del diseño:

- Programas de pruebas de prototipos

- Verificación del rendimiento

- Cumplimiento de la normativa

- Procesos de aprobación de clientes

Control de fabricación:

- Requisitos de mecanizado de precisión

- Procedimientos de montaje

- Puntos de control de calidad

- Sistemas de documentación

Rendimiento sobre el terreno:

- Ayuda a la instalación

- Control del rendimiento

- Orientaciones para el mantenimiento

- Mejora continua

¿Cómo seleccionar el prensaestopas IP69K adecuado para su aplicación?

La selección adecuada del prensaestopas IP69K requiere un análisis cuidadoso de las condiciones de funcionamiento, la compatibilidad de materiales y los requisitos de rendimiento.

El análisis de la aplicación debe tener en cuenta la temperatura máxima del vapor, la compatibilidad química de la limpieza, los requisitos de presión y la frecuencia de los ciclos, mientras que la selección del material equilibra los requisitos de rendimiento con las consideraciones de coste, y el dimensionamiento garantiza el ajuste correcto del cable con una compresión adecuada del sellado, lo que requiere una revisión detallada de las especificaciones y la consulta al proveedor para lograr un rendimiento y una fiabilidad óptimos.

Marco de análisis de aplicaciones

Evaluación de las condiciones de funcionamiento:

- Temperatura máxima de exposición al vapor

- Niveles de presión durante la limpieza

- Productos químicos de limpieza utilizados

- Frecuencia de los ciclos de limpieza

Factores medioambientales:

- Rangos de temperatura ambiente

- Niveles de humedad

- Presencia de atmósfera corrosiva

- Potencial de exposición a los rayos UV

Requisitos de rendimiento:

- Mantenimiento del índice IP

- Necesidades de continuidad eléctrica

- Exigencias de integridad mecánica

- Expectativas de vida útil

Matriz de selección de materiales

Decisión sobre material de vivienda:

| Tipo de aplicación | Material recomendado | Principales ventajas | Factor de coste |

|---|---|---|---|

| Procesado de alimentos | Acero inoxidable 316L | Conformidad con la FDA, facilidad de limpieza | 3x |

| Farmacéutica | PEEK o 316L | Resistencia química, validación | 5x |

| Procesado químico | 316L o Hastelloy | Resistencia a la corrosión | 4x |

| Industria general | PPS o 316L | Relación coste-eficacia | 2x |

Optimización del material de las juntas

Aplicaciones EPDM:

- Limpieza estándar con vapor

- Exposición química moderada

- Aplicaciones sensibles a los costes

- Uso industrial general

Requisitos de FKM:

- Limpieza química agresiva

- Funcionamiento a alta temperatura

- Necesidades de vida útil prolongada

- Aplicaciones críticas

Compuestos personalizados:

- Resistencia química especializada

- Temperaturas extremas

- Cumplimiento de las normas FDA/USP

- Requisitos de rendimiento únicos

Dimensionamiento y configuración

Coincidencia del diámetro del cable:

- Requisitos de medición precisa

- Consideraciones sobre la tolerancia

- Alojamiento múltiple por cable

- Planificación de futuras ampliaciones

Especificación de la rosca:

- Selección métrica frente a NPT

- Compatibilidad de los equipos

- Accesibilidad de la instalación

- Requisitos de mantenimiento

Configuración de entrada:

- Cable único frente a cable múltiple

- Compatibilidad con cables blindados

- Requisitos de alivio de tensión

- Consideraciones sobre el radio de curvatura

Criterios de evaluación de proveedores

Capacidades técnicas:

- Experiencia en diseño

- Conocimientos materiales

- Capacidad de ensayo

- Cumplimiento de la certificación

Garantía de calidad:

- Normas de fabricación

- Sistemas de control de calidad

- Documentación de trazabilidad

- Garantías de rendimiento

Servicios de apoyo:

- Consulta técnica

- Ingeniería de aplicaciones

- Formación en instalación

- Asistencia posventa

En Bepto, proporcionamos un análisis exhaustivo de la aplicación y orientación para la selección de materiales, ayudando a los clientes a elegir la configuración óptima de prensaestopas IP69K para sus requisitos específicos de limpieza con vapor, garantizando al mismo tiempo soluciones rentables que cumplan todos los requisitos de rendimiento y normativos.

Buenas prácticas de aplicación

Directrices de instalación:

- Especificaciones de par adecuadas

- Procedimientos de inspección de precintos

- Preparación medioambiental

- Requisitos de documentación

Protocolos de mantenimiento:

- Programas de inspección periódica

- Control del rendimiento

- Sustitución preventiva

- Procedimientos de análisis de fallos

Validación del rendimiento:

- Programas de pruebas iniciales

- Verificación continua

- Documentación de conformidad

- Mejora continua

Conclusión

Los prensaestopas IP69K requieren materiales y características de diseño especiales para resistir las condiciones de limpieza con vapor a alta presión; las carcasas de acero inoxidable 316L, los cuerpos de PEEK o PPS y las juntas de EPDM o FKM proporcionan las características de rendimiento necesarias. Los sistemas de sellado multietapa, las ranuras mecanizadas con precisión y las características de alojamiento de la expansión térmica permiten un funcionamiento fiable en ciclos de temperatura y presión extremas. La selección del material debe tener en cuenta la temperatura del vapor, la compatibilidad química y la frecuencia de limpieza, mientras que el dimensionamiento adecuado garantiza un rendimiento óptimo de la junta. Las características de diseño, como la construcción robusta, la resistencia a la presión y la gestión térmica, distinguen a los productos IP69K de los prensaestopas estándar. El análisis de la aplicación y la consulta al proveedor son fundamentales para seleccionar la solución adecuada para las condiciones de funcionamiento específicas. En Bepto, ofrecemos soluciones completas de prensaestopas IP69K con materiales especializados, diseños avanzados y asistencia técnica experta para garantizar un rendimiento fiable en las aplicaciones de limpieza con vapor más exigentes. Recuerde, invertir en prensaestopas IP69K adecuados evita costosas averías en los equipos y paradas de producción en aplicaciones de higiene críticas 😉.

Preguntas frecuentes sobre los prensaestopas IP69K

P: ¿Cuál es la diferencia entre los prensaestopas IP68 e IP69K?

A: Los prensaestopas IP69K soportan la limpieza con vapor a alta presión a 80 °C y 80-100 bares de presión, mientras que el IP68 sólo protege contra la inmersión en agua. IP69K requiere materiales especializados, como juntas de EPDM y carcasas de acero inoxidable, para sobrevivir a choques térmicos y ciclos de presión que destruirían las unidades IP68 estándar.

P: ¿Qué industrias necesitan prensaestopas con clasificación IP69K?

A: Las industrias de procesamiento de alimentos, fabricación de productos farmacéuticos, operaciones lácteas, producción de bebidas y procesamiento de productos químicos requieren prensaestopas IP69K en los que la limpieza con vapor a alta presión es obligatoria para el cumplimiento de las normas de higiene y los requisitos reglamentarios.

P: ¿Cuánto duran los prensaestopas IP69K con la limpieza a vapor?

A: Los prensaestopas IP69K seleccionados adecuadamente con materiales de calidad pueden sobrevivir a más de 2000 ciclos de limpieza con vapor si se instalan y mantienen correctamente. La vida útil depende de la temperatura del vapor, los niveles de presión, los productos químicos de limpieza y la frecuencia de los ciclos en su aplicación específica.

P: ¿Puedo actualizar los prensaestopas existentes a la clasificación IP69K?

A: Los prensaestopas existentes no se pueden actualizar a la clasificación IP69K, ya que esto requiere materiales especializados, diseños de sellado y características de construcción incorporadas en el producto original. La sustitución por unidades IP69K adecuadas es necesaria para las aplicaciones de limpieza con vapor.

P: ¿Qué materiales son mejores para las juntas de prensaestopas IP69K?

A: Las juntas de EPDM funcionan bien para aplicaciones estándar de limpieza con vapor de hasta 150°C, mientras que las juntas de FKM (Viton) ofrecen un rendimiento superior para productos químicos agresivos y temperaturas más altas de hasta 200°C. La selección del material depende de los productos de limpieza específicos y de los requisitos de temperatura.

-

Conozca los rigurosos parámetros de ensayo definidos por la norma IP69K para lavados a alta presión y alta temperatura. ↩

-

Comprender los principios de la ciencia de los materiales que subyacen al choque térmico y por qué provoca fallos en los materiales. ↩

-

Repase las propiedades detalladas de los materiales de caucho EPDM, incluida su resistencia a la temperatura y a los productos químicos. ↩

-

Explore la composición química y las características de resistencia a la corrosión del acero inoxidable de grado 316L. ↩

-

Descubra los principios básicos del sistema de Análisis de Peligros y Puntos de Control Crítico (APPCC) para garantizar la seguridad alimentaria. ↩