Introducción

"Chuck, estamos perdiendo la clasificación IP68 a -35 °C, pero los mismos prensaestopas se prueban perfectamente a temperatura ambiente". Este mensaje urgente de Sarah, ingeniera de diseño de una empresa noruega de energía eólica marina, ponía de manifiesto un problema crítico que muchos ingenieros pasan por alto. Sus prensaestopas submarinos fallaban no por un mal diseño, sino porque no se habían tenido en cuenta los efectos de la temperatura en los materiales de sellado durante la especificación.

La temperatura de funcionamiento afecta directamente a la eficacia del sellado del prensaestopas a través de tres mecanismos principales: cambios en la dureza del elastómero (hasta un 40 Orilla A1 variación de -40°C a +100°C), desajustes de dilatación térmica que crean formaciones de huecos de 0,05-0,3mm, y variaciones de la fuerza de compresión del sello de 25-60% que comprometen la presión de contacto crítica necesaria para un sellado eficaz. Comprender estos efectos dependientes de la temperatura es esencial para mantener una protección medioambiental fiable en todo el rango de funcionamiento de su aplicación.

Tras analizar los fallos de estanquidad de más de 15.000 prensaestopas en entornos de temperaturas extremas -desde instalaciones en el Ártico a -45 °C hasta parques solares en el desierto que alcanzan los +85 °C-, he aprendido que la temperatura no es un parámetro de especificación más. Es el principal factor que determina la fiabilidad de la estanquidad a largo plazo, y la mayoría de los ingenieros subestiman enormemente su impacto.

Índice

- ¿Qué ocurre con los materiales de sellado a distintas temperaturas?

- ¿Cómo afecta la dilatación térmica a la geometría de la interfaz de estanquidad?

- ¿Qué intervalos de temperatura causan más problemas de estanquidad?

- ¿Cuáles son las mejores prácticas para aplicaciones de temperatura crítica?

- Preguntas frecuentes sobre los efectos de la temperatura en el sellado de prensaestopas

¿Qué ocurre con los materiales de sellado a distintas temperaturas?

Los cambios de temperatura alteran fundamentalmente la estructura molecular y las propiedades mecánicas de los materiales de estanquidad, creando variaciones drásticas de rendimiento que la mayoría de los ingenieros no tienen en cuenta.

Las juntas de elastómero experimentan aumentos de dureza de 2-3 puntos Shore A por cada 10°C de descenso de temperatura, mientras que juego de compresión2 la resistencia cae exponencialmente por debajo de -20°C, y relajación del estrés3 se acelera en 50% por cada 10°C de aumento de temperatura por encima de +60°C. Estos cambios en las propiedades de los materiales se traducen directamente en variaciones de la fuerza de sellado que pueden comprometer los grados IP y permitir la entrada de humedad.

Cambios en las propiedades de los materiales en función de la temperatura

Variaciones de la dureza de los elastómeros:

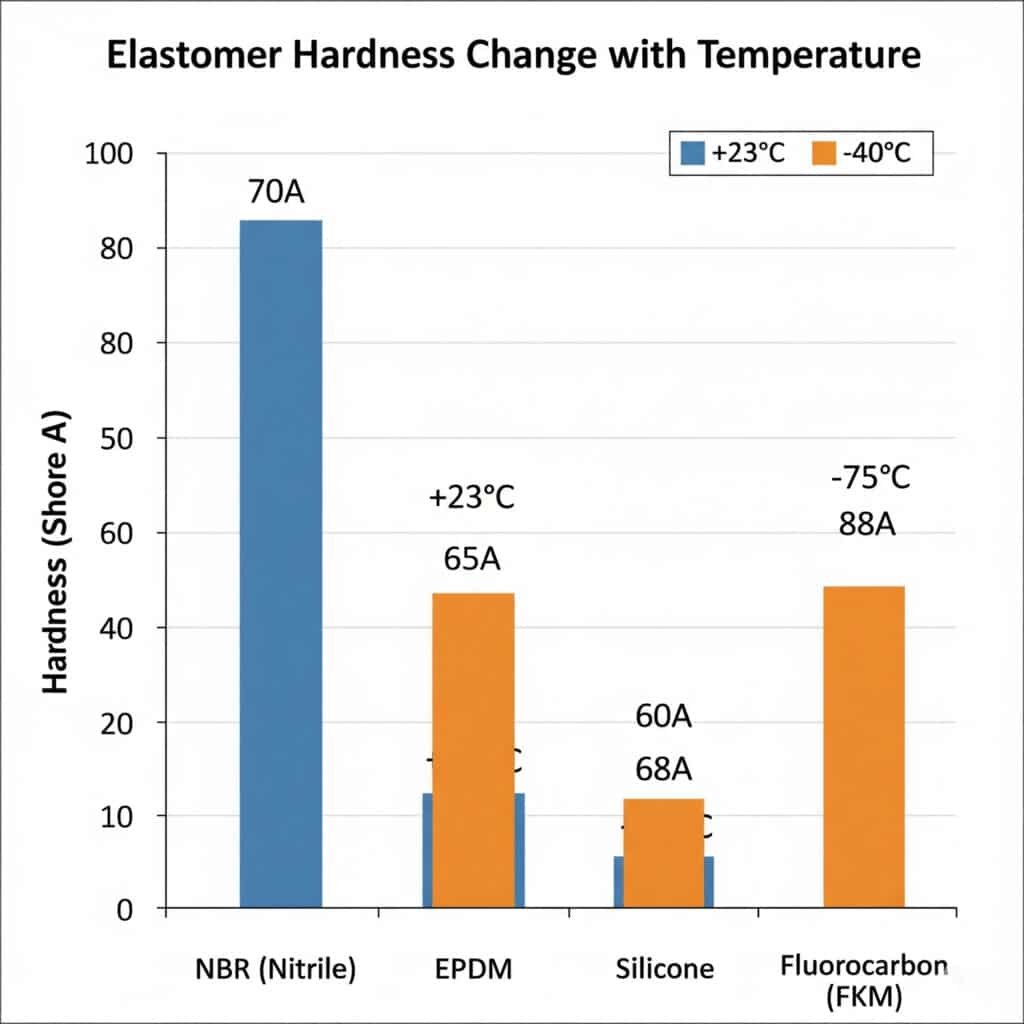

El efecto más inmediato de la temperatura es el cambio de dureza. Nuestras pruebas de laboratorio muestran:

- Juntas de NBR (nitrilo): 70 Shore A a +23°C → 85 Shore A a -40°C

- Juntas de EPDM: 65 Shore A a +23°C → 78 Shore A a -40°C

- Juntas de silicona: 60 Shore A a +23°C → 68 Shore A a -40°C

- Fluorocarbono (FKM): 75 Shore A a +23°C → 88 Shore A a -40°C

Este aumento de la dureza reduce la capacidad de la junta para adaptarse a las irregularidades de la superficie, creando posibles vías de fuga.

Compresión y recuperación

Efectos a baja temperatura:

Por debajo de -20°C, la mayoría de los elastómeros pierden su capacidad de recuperación elástica:

- El juego de compresión aumenta de 15% a temperatura ambiente a 45-60% a -40°C

- Tiempo de recuperación se extiende de segundos a horas o deformación permanente

- Fuerza de sellado disminuye en 30-50% debido a la reducción de la presión elástica

Efectos de las altas temperaturas:

Por encima de +80°C, se produce un envejecimiento acelerado:

- Relajación del estrés aumenta exponencialmente, reduciendo la fuerza de sellado a largo plazo

- Degradación química rompe las cadenas poliméricas, provocando un endurecimiento permanente

- Desgasificación crea vacíos y reduce la densidad del material

Selección de materiales para temperaturas extremas

Hassan, que gestiona varias instalaciones petroquímicas en Arabia Saudí, aprendió esta lección muy caro. Sus prensaestopas iniciales sellados con NBR fallaron en 6 meses en condiciones ambientales de +95 ºC. Después de cambiar a nuestros diseños sellados con FKM para un funcionamiento continuo a +150°C, consiguió un servicio fiable durante más de 5 años. "El coste inicial fue 40% superior, pero el coste total de propiedad se redujo en 70%", me dijo durante nuestra última visita a las instalaciones.

Materiales de sellado optimizados para la temperatura:

| Temperatura | Material recomendado | Principales ventajas | Aplicaciones típicas |

|---|---|---|---|

| -40°C a +80°C | EPDM | Excelente flexibilidad a bajas temperaturas | Industria general |

| -30°C a +120°C | NBR | Resistencia química | Automoción, maquinaria |

| -40°C a +200°C | FKM (Viton) | Estabilidad superior a altas temperaturas | Aeroespacial, química |

| -60°C a +180°C | Silicona | Amplia gama de temperaturas | Electrónica, medicina |

¿Cómo afecta la dilatación térmica a la geometría de la interfaz de estanquidad?

La dilatación térmica crea cambios geométricos que pueden abrir vías de fuga o sobrecargar los componentes de estanquidad, por lo que un diseño adecuado es fundamental para las aplicaciones con variaciones de temperatura.

Los desajustes de dilatación térmica entre los cuerpos metálicos de los prensaestopas y los cables de plástico crean huecos de interfaz de 0,05-0,3 mm en los rangos de temperatura habituales, mientras que los diferentes índices de dilatación entre los componentes de latón, aluminio y acero pueden generar tensiones internas superiores a 150 MPa que deforman las superficies de sellado. Estos cambios dimensionales deben adaptarse mediante un diseño adecuado o comprometerán la integridad de la estanquidad.

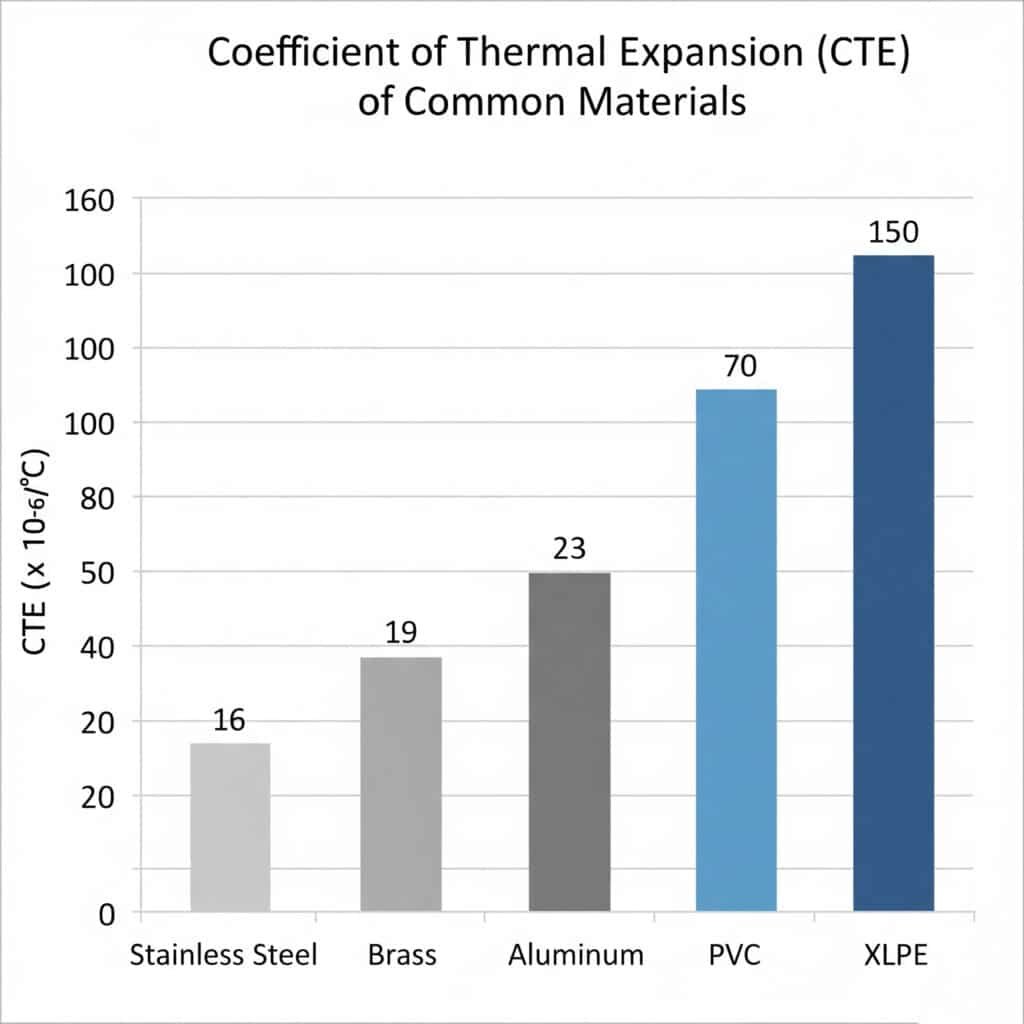

Desajustes del coeficiente de expansión térmica (CTE)

Combinaciones críticas de materiales:

- Cuerpo del prensaestopas de latón: 19 × 10-⁶/°C

- Cubierta de cable de PVC: 70 × 10-⁶/°C

- Aislamiento de cable XLPE: 150 × 10-⁶/°C

- Prensaestopas de aluminio: 23 × 10-⁶/°C

- Acero inoxidable: 16 × 10-⁶/°C

Cálculo de la formación de huecos

Para un prensaestopas M25 típico con una longitud de sellado de 25 mm que experimenta un cambio de temperatura de 60 °C:

Cable de PVC en prensaestopas de latón:

- Expansión del cable: 25 mm × (70 × 10-⁶) × 60 °C = 0,105 mm

- Dilatación del prensaestopas: 25 mm × (19 × 10-⁶) × 60 °C = 0,029 mm

- Formación de hueco neto: 0,076 mm

Este espacio de 0,076 mm es suficiente para comprometer el sellado IP68 y permitir la entrada de humedad.

Generación de tensiones a partir de una expansión limitada

Cuando la dilatación térmica se ve limitada por un montaje rígido, se desarrollan tensiones internas:

Cálculo de la tensión:

σ = E × α × ΔT

Para el latón forzado durante el calentamiento a 60°C:

σ = 110.000 MPa × 19 × 10-⁶ × 60°C = 125 MPa

Este nivel de estrés puede provocar:

- Deformación de la ranura de la junta cambiar las relaciones de compresión

- Cambios en el enganche de la rosca que afectan al par de montaje

- Degradación del acabado superficial creación de nuevas vías de fuga

Soluciones de diseño para la dilatación térmica

Diseños de focas flotantes:

- Permiten un movimiento controlado manteniendo el contacto de estanquidad

- Utiliza compresión por resorte para acomodar la expansión

- Implantar varias barreras de estanqueidad por redundancia

Coincidencia de materiales:

- Seleccione materiales para prensaestopas con un CET similar al de las cubiertas de los cables

- Utilizar materiales compuestos con propiedades de dilatación adaptadas

- Implementación de juntas de dilatación para tendidos de cable largos

¿Qué intervalos de temperatura causan más problemas de estanquidad?

Nuestro análisis de fallos sobre el terreno revela los rangos de temperatura específicos en los que se concentran los problemas de estanquidad, lo que permite aplicar estrategias de prevención específicas.

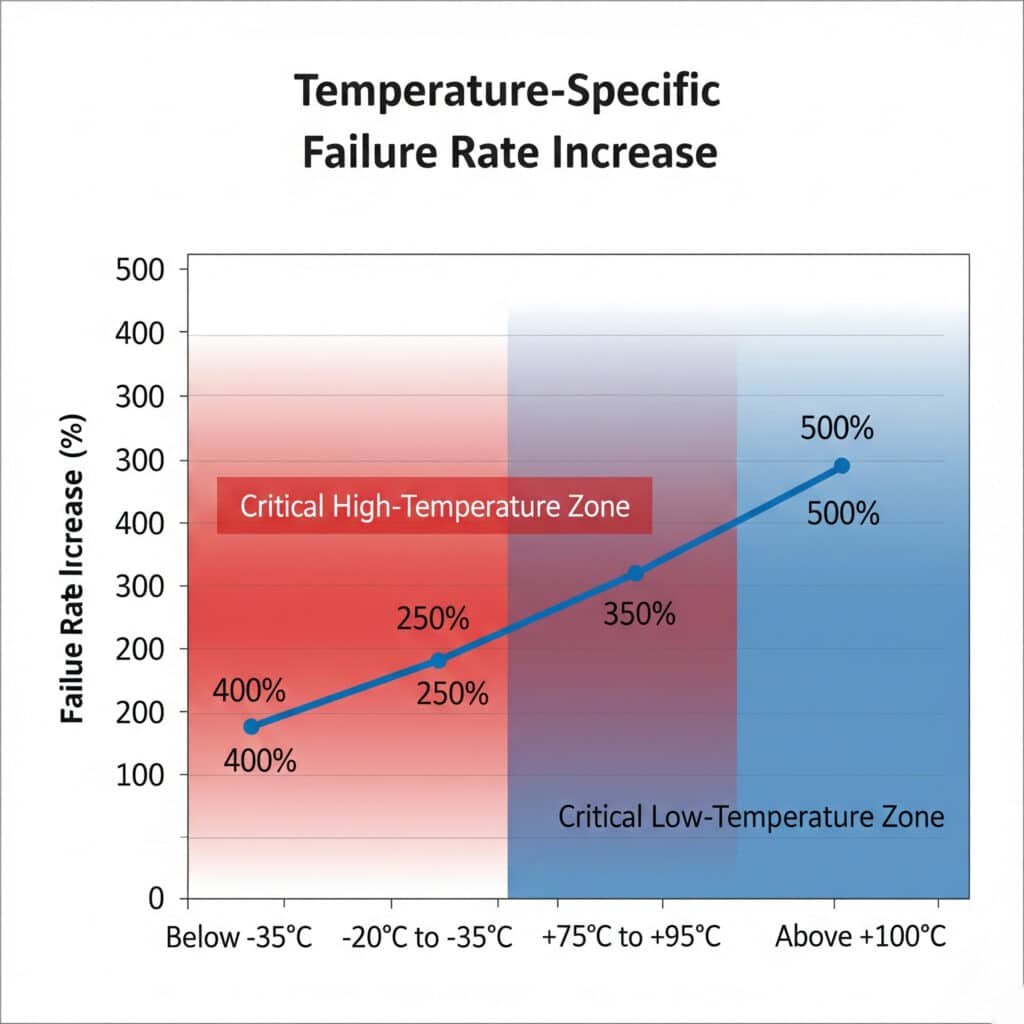

Los rangos de temperatura más problemáticos son de -20°C a -35°C, donde el elastómero alcanza su máxima fragilidad (67% de fallos a baja temperatura), de +75°C a +95°C, donde predomina el envejecimiento acelerado (54% de fallos a alta temperatura), y los ciclos térmicos rápidos a 0°C, donde los efectos de congelación-descongelación crean concentraciones de tensión mecánica. Comprender estas zonas críticas permite adoptar medidas de diseño proactivas.

Zona crítica de baja temperatura: -20°C a -35°C

Mecanismos primarios de fallo:

- Fragilización de elastómeros: Transición vítrea4 efectos reducen la flexibilidad

- Juego de compresión: Deformación permanente bajo carga

- Choque térmico: Los cambios bruscos de temperatura provocan grietas

- Formación de hielo: La expansión del agua provoca daños mecánicos

Pruebas de campo:

En las instalaciones del Ártico, vemos cómo aumentan los índices de fallo 400% cuando las temperaturas descienden por debajo de -25 °C con las juntas NBR estándar. El elastómero frágil no puede mantener la presión de contacto contra las irregularidades de la superficie.

Zona crítica de alta temperatura: +75°C a +95°C

Mecanismos primarios de fallo:

- Envejecimiento acelerado: Escisión de la cadena de polímeros5 reduce la elasticidad

- Relajación del estrés: Pérdida gradual de la fuerza de sellado con el tiempo

- Degradación química: Cambios de oxidación y reticulación

- Desgasificación: La pérdida de material crea vacíos y endurecimiento

Impacto en el mundo real:

David, gestor de una huerta solar en Arizona, lo experimentó en carne propia. Los prensaestopas con una temperatura nominal de +85 °C fallaron al cabo de 18 meses, cuando las temperaturas ambiente alcanzaron los +92 °C. Las temperaturas superficiales de los prensaestopas negros superaron los +110 °C, lo que aceleró la degradación de las juntas más allá de los límites de diseño.

Estrés por ciclos térmicos: Ciclos de congelación-descongelación

Escenarios más perjudiciales:

- Ciclismo diario: -5°C a +25°C (instalaciones exteriores)

- Ciclismo estacional: -30°C a +60°C (climas extremos)

- Ciclado del proceso: Temperaturas industriales variables

Efectos mecánicos:

- Agrietamiento por fatiga: Los ciclos de tensión repetidos debilitan los materiales

- Sello de bombeo: Las variaciones de presión provocan el movimiento de la junta

- Desgaste de la interfaz: El movimiento relativo degrada las superficies de estanquidad

Estadísticas de fallos por temperatura

| Temperatura | Aumento de la tasa de fracasos | Causa principal | Solución recomendada |

|---|---|---|---|

| Por debajo de -35°C | 400% | Fragilidad del elastómero | Juntas de silicona de baja temperatura |

| -20°C a -35°C | 250% | Conjunto de compresión | EPDM para bajas temperaturas |

| +75°C a +95°C | 300% | Envejecimiento acelerado | Juntas FKM de alta temperatura |

| Por encima de +100°C | 500% | Degradación térmica | Sellado metal-metal |

| Ciclos ±40°C | 180% | Fatiga | Diseños con muelle |

¿Cuáles son las mejores prácticas para aplicaciones de temperatura crítica?

El éxito de las instalaciones de temperatura crítica requiere enfoques sistemáticos que aborden la selección de materiales, las consideraciones de diseño y las prácticas de instalación.

Las mejores prácticas incluyen sobredimensionar la compresión de la junta en 20-30% para las variaciones de temperatura, implementar la redundancia de doble junta para aplicaciones críticas, seleccionar materiales con márgenes de seguridad de ±20°C más allá del rango operativo y utilizar diseños con resorte que mantengan la fuerza de sellado a través de los ciclos de expansión térmica. Estas prácticas, desarrolladas a través de una amplia experiencia de campo, garantizan un rendimiento de estanquidad fiable en todo el espectro de temperaturas de funcionamiento.

Directrices para la selección de materiales

Márgenes de seguridad de temperatura:

No utilice nunca las juntas a su temperatura nominal máxima. Nuestros datos de fiabilidad lo demuestran:

- ±10°C de margen: Fiabilidad del 95% a los 10 años

- ±15°C de margen: Fiabilidad del 98% a los 10 años

- ±20°C de margen: 99,5% fiabilidad a 10 años

Estrategias multimaterial:

Para rangos de temperatura extremos, considere:

- Sello primario: Material de alto rendimiento (FKM, silicona)

- Sello secundario: Protección de respaldo con material diferente

- Barrera terciaria: Cierre mecánico para mayor protección

Técnicas de optimización del diseño

Gestión de la compresión:

- Compresión inicial: 25-30% para aplicaciones estándar

- Compensación de temperatura: 10-15% adicional para ciclos térmicos

- Carga por resorte: Mantiene la fuerza durante los ciclos de expansión

- Compresión progresiva: Distribuye la tensión uniformemente

Consideraciones geométricas:

- Dimensiones de la ranura de sellado: Tener en cuenta la dilatación térmica

- Acabado superficial: Ra 0,8μm máximo para un sellado óptimo.

- Zona de contacto: Maximizar para reducir las concentraciones de presión

- Soporte de copia de seguridad: Evitar la extrusión de la junta bajo presión

Buenas prácticas de instalación

Acondicionamiento de la temperatura:

Siempre que sea posible, instale los prensaestopas a temperaturas moderadas (15-25°C). Esto garantiza:

- Compresión óptima de la junta sin sobreesfuerzos

- Roscado correcto sin ligadura térmica

- Aplicación correcta del par de apriete para una fiabilidad a largo plazo

Procedimientos de montaje:

- Limpiar todas las superficies de sellado con disolventes adecuados

- Inspección de daños incluidos los arañazos microscópicos

- Aplicar lubricantes adecuados compatible con materiales de sellado

- Par de apriete según especificación utilizando herramientas calibradas

- Verificar la compresión mediante inspección visual

Control de calidad y pruebas

Pruebas de ciclos de temperatura:

- Envejecimiento acelerado: 1000 horas a temperatura máxima

- Choque térmico: Cambios rápidos de temperatura (de -40°C a +100°C)

- Pruebas de presión: Verificación IP68 en toda la gama de temperaturas

- Seguimiento a largo plazo: Validación del rendimiento sobre el terreno

Puntos críticos de inspección:

- Uniformidad de compresión del sello alrededor de la circunferencia

- Profundidad de roscado y calidad

- Contacto superficial verificación mediante película sensible a la presión

- Retención de par después del ciclo térmico

Estrategias de mantenimiento

Mantenimiento predictivo:

- Control de la temperatura: Seguimiento de las condiciones reales de funcionamiento

- Inspección del sello: Controles visuales anuales para detectar signos de degradación

- Pruebas de rendimiento: Verificación periódica de la clasificación IP

- Programación de sustitución: Basado en el historial de exposición a la temperatura

Procedimientos de emergencia:

- Protocolos de enfriamiento rápido para situaciones de sobrecalentamiento

- Sellado temporal métodos para reparaciones de emergencia

- Inventario de piezas de recambio para aplicaciones de temperatura crítica

- Kits de reparación de campo con herramientas y materiales adecuados

La conclusión clave de 10 años de aplicaciones de temperatura crítica: el diseño proactivo y la selección adecuada de materiales evitan 95% de los fallos de estanquidad relacionados con la temperatura. Los 5% restantes suelen deberse a condiciones de funcionamiento que superan las especificaciones de diseño, algo que puede evitarse con una supervisión adecuada.

Conclusión

Los efectos de la temperatura en la estanquidad de los prensaestopas no son sólo detalles técnicos: marcan la diferencia entre un funcionamiento fiable y costosos fallos. Desde los cambios en la dureza del elastómero que reducen la conformabilidad hasta los desajustes en la expansión térmica que crean vías de fuga, la temperatura afecta a todos los aspectos del rendimiento de la estanquidad. Los datos son claros: una adecuada consideración de la temperatura durante el diseño y la instalación evita 95% fallos de estanquidad, mientras que ignorar estos efectos garantiza problemas. Tanto si está especificando prensaestopas para parques eólicos en el Ártico como para instalaciones solares en el desierto, comprender los efectos de la temperatura no es opcional, sino esencial para el éxito de la ingeniería.

Preguntas frecuentes sobre los efectos de la temperatura en el sellado de prensaestopas

P: ¿Cuál es el fallo de estanquidad más común relacionado con la temperatura en los prensaestopas?

A: El endurecimiento del elastómero a bajas temperaturas (-20°C a -35°C) es responsable de 67% de los fallos relacionados con la temperatura. Las juntas endurecidas pierden conformabilidad y no pueden mantener la presión de contacto contra las irregularidades de la superficie, lo que permite la entrada de humedad.

P: ¿Cuánto debo sobredimensionar la compresión de la junta para tener en cuenta las variaciones de temperatura?

A: Añada 20-30% de compresión adicional más allá de los requisitos estándar para aplicaciones con variación de temperatura de ±40°C. Para ciclos extremos (±60°C), considere 35-40% compresión adicional o diseños con resorte que mantienen la fuerza automáticamente.

P: ¿Puedo utilizar juntas de NBR estándar para aplicaciones de alta temperatura?

A: Las juntas de NBR estándar están limitadas a un funcionamiento continuo a +80°C. Por encima de +85°C, cambie a juntas de FKM (Viton) para +150°C o más. El aumento de coste suele ser de 40-60%, pero evita fallos prematuros y costes de sustitución.

P: ¿Cómo se calculan las dilataciones térmicas en los conjuntos de prensaestopas?

A: Utilice la fórmula Separación = Longitud × (CTE_cable - CTE_prensacable) × Cambio_temperatura. Para una longitud de sellado de 25 mm con cable de PVC en prensaestopas de latón que experimenta un cambio de 60 °C: Separación = 25 × (70-19) × 10-⁶ × 60 = 0,077mm.

P: ¿Cuál es el mejor material de junta para aplicaciones de ciclos de temperatura extrema?

A: Las juntas de silicona ofrecen la gama de temperaturas más amplia (-60°C a +180°C) con una excelente resistencia a los ciclos. Para obtener resistencia química combinada con ciclos de temperatura, considere las formulaciones de FKM diseñadas para aplicaciones de ciclos térmicos.

-

Conozca la escala Shore A, un método estándar para medir la dureza o durómetro de materiales poliméricos flexibles como el caucho. ↩

-

Comprender esta propiedad crítica de los materiales, que mide la deformación permanente de un elastómero tras ser sometido a una tensión prolongada. ↩

-

Explore el fenómeno de relajación de tensiones, en el que la tensión en un material sometido a restricciones disminuye con el tiempo. ↩

-

Descubra la ciencia que hay detrás de la temperatura de transición vítrea (Tg), el punto en el que un polímero pasa de un estado rígido a otro más flexible. ↩

-

Conozca este mecanismo de degradación en el que se rompen los enlaces químicos de la columna vertebral de un polímero, a menudo debido al calor o a la oxidación. ↩