Una puesta a tierra inadecuada de los prensaestopas puede convertir su instalación eléctrica en una bomba de relojería, creando riesgos de incendio, daños en los equipos y descargas potencialmente mortales. Cada año, los accidentes eléctricos causados por una puesta a tierra y una conexión inadecuadas provocan daños por valor de millones de dólares e innumerables incidentes de seguridad que podrían haberse evitado.

Una correcta conexión a tierra de los prensaestopas crea una ruta eléctrica continua a tierra, lo que garantiza que las corrientes de fallo puedan disiparse de forma segura al tiempo que se mantiene la compatibilidad electromagnética y la protección contra explosiones en zonas peligrosas. Para ello es necesario conocer el tamaño de los conductores de puesta a tierra, los requisitos de continuidad de la conexión y las técnicas de instalación adecuadas para los distintos materiales y aplicaciones de los prensaestopas.

Después de ayudar a miles de clientes de todo el mundo a resolver sus problemas de puesta a tierra -desde sencillas instalaciones industriales hasta complejas plataformas marinas-, he comprobado que un enfoque correcto de la puesta a tierra de los prensaestopas puede marcar la diferencia entre un sistema seguro y fiable y un fallo catastrófico. Permítame compartir los conocimientos esenciales que todo profesional de la electricidad necesita.

Índice

- ¿Qué es la puesta a tierra de los prensaestopas y por qué es importante?

- ¿Cómo afectan a la toma de tierra los distintos materiales de los prensaestopas?

- ¿Cuáles son los principales requisitos de puesta a tierra y conexión?

- ¿Cómo instalar conexiones a tierra adecuadas?

- ¿Qué errores comunes de toma de tierra debe evitar?

- Preguntas frecuentes sobre la puesta a tierra y la conexión de los prensaestopas

¿Qué es la puesta a tierra de los prensaestopas y por qué es importante?

La puesta a tierra del prensaestopas proporciona una conexión eléctrica continua entre la armadura del cable, el cuerpo del prensaestopas y el sistema de puesta a tierra de la instalación, lo que garantiza que las corrientes de fallo puedan volver de forma segura a la fuente eléctrica y que los dispositivos de protección puedan funcionar correctamente.

Comprender los fundamentos de la puesta a tierra es crucial porque las conexiones incorrectas crean múltiples riesgos de seguridad y rendimiento que pueden comprometer todo su sistema eléctrico.

Funciones básicas de puesta a tierra

Trayectoria de la corriente de defecto: Cuando falla el aislamiento, la toma de tierra proporciona una vía de baja resistencia para que las corrientes de fallo vuelvan a la fuente eléctrica. Esto permite que dispositivos de protección como disyuntores1 y fusibles para actuar con rapidez, aislando el fallo antes de que pueda causar daños o lesiones.

Protección del equipo: Una puesta a tierra adecuada evita que aparezcan tensiones peligrosas en las carcasas de los equipos en caso de avería. Sin una puesta a tierra adecuada, las carcasas metálicas pueden activarse, creando riesgos de descarga y electrocución.

Rendimiento de EMC: Los sistemas de puesta a tierra proporcionan compatibilidad electromagnética mediante la creación de potenciales de referencia y vías de apantallamiento que evitan las interferencias entre sistemas eléctricos.

Protección contra explosiones: En zonas peligrosas, la puesta a tierra evita la acumulación de electricidad estática y garantiza que los equipos a prueba de explosiones mantengan su capacidad de protección gracias a una continuidad de conexión adecuada.

Recuerdo haber trabajado con Marcus, jefe de mantenimiento de una planta química de Rotterdam. En sus instalaciones se producían fallos recurrentes de los equipos y molestos disparos de los disyuntores. La investigación reveló que la corrosión había comprometido las conexiones a tierra de varios prensaestopas, creando vías de fallo de alta resistencia. Tras cambiar a nuestros prensaestopas de acero inoxidable con orejetas de puesta a tierra integradas y técnicas de conexión adecuadas, la fiabilidad de su sistema mejoró drásticamente. 😊

Requisitos reglamentarios y de seguridad

Normas CEI: En IEC 603642 proporciona requisitos completos de puesta a tierra para instalaciones eléctricas, especificando el tamaño de los conductores, los métodos de conexión y los procedimientos de prueba.

Códigos nacionales: Códigos eléctricos locales (NEC, BS 76713etc.) definen los requisitos específicos de puesta a tierra que deben seguirse para el cumplimiento legal y la cobertura del seguro.

Normas para zonas peligrosas: Las series ATEX, IECEx y NEC 500 requieren una puesta a tierra y una conexión a tierra mejoradas para las instalaciones a prueba de explosiones, con requisitos de continuidad y protocolos de prueba específicos.

¿Cómo afectan a la toma de tierra los distintos materiales de los prensaestopas?

La selección del material de los prensaestopas influye directamente en la eficacia de la puesta a tierra: el latón y el acero inoxidable ofrecen una excelente conductividad y resistencia a la corrosión, mientras que los prensaestopas de nailon requieren una puesta a tierra independiente para mantener la seguridad del sistema.

Las propiedades de los materiales afectan no sólo al rendimiento inicial de la puesta a tierra, sino también a la fiabilidad a largo plazo en diversas condiciones ambientales.

Comparación de materiales para la toma de tierra

| Material | Conductividad | Resistencia a la corrosión | Método de puesta a tierra | Mejores aplicaciones |

|---|---|---|---|---|

| Latón (niquelado) | Excelente | Bien | Directo a través del cuerpo | Industria general, interior |

| Acero inoxidable 316L | Muy buena | Excelente | Directo a través del cuerpo | Marina, química, exterior |

| Nylon PA66 | Aislador | Excelente | Cable de tierra separado | No peligroso, sensible a los costes |

| Aluminio | Bien | Feria | Directo a través del cuerpo | Aplicaciones ligeras |

Prensaestopas de latón Ventajas: El latón niquelado ofrece una excelente conductividad eléctrica y una moderada resistencia a la corrosión. El material proporciona una puesta a tierra fiable a través del cuerpo del prensaestopas cuando se instala correctamente con las especificaciones de par de apriete adecuadas.

Acero inoxidable Ventajas: El acero inoxidable 316L combina una buena conductividad con una resistencia superior a la corrosión. Esto lo hace ideal para entornos marinos, procesos químicos e instalaciones exteriores en las que la fiabilidad de la puesta a tierra a largo plazo es fundamental.

Consideraciones sobre el nailon: Aunque los prensaestopas de nailon ofrecen ventajas en cuanto a costes y resistencia química, sus propiedades aislantes exigen una puesta a tierra independiente. Esto suele implicar cables de tierra específicos conectados a la armadura del cable y a los terminales de tierra.

Impacto medioambiental de la toma de tierra

Efectos de la corrosión: La niebla salina, la exposición a productos químicos y la corrosión galvánica pueden degradar las conexiones a tierra con el paso del tiempo. La selección del material debe tener en cuenta los retos medioambientales específicos de cada instalación.

Ciclos de temperatura: La dilatación y contracción térmicas pueden aflojar las conexiones a tierra, sobre todo en las interfaces de metales distintos. Unas técnicas de instalación adecuadas y un mantenimiento regular ayudan a mantener la integridad de la conexión.

Vibración y movimiento: Los entornos industriales con importantes vibraciones requieren métodos de conexión mejorados, como arandelas elásticas, compuestos de bloqueo o trenzas de puesta a tierra especializadas que se adapten al movimiento.

David, ingeniero de proyectos de un operador de parques eólicos en Dinamarca, conoció de primera mano los efectos medioambientales cuando fallaron varias conexiones a tierra de turbinas tras dos años de exposición a la costa. La combinación de niebla salina y ciclos térmicos había corroído las conexiones estándar. Suministramos prensaestopas de acero inoxidable para uso marino con orejetas de puesta a tierra integradas y compuestos antiagarrotamiento, lo que eliminó los fallos recurrentes.

¿Cuáles son los principales requisitos de puesta a tierra y conexión?

Los requisitos de puesta a tierra y conexión abarcan el dimensionamiento de los conductores, los límites de resistencia de las conexiones, las pruebas de continuidad y las disposiciones específicas para los distintos tipos de instalación, todo ello diseñado para garantizar la fiabilidad de las vías de corriente de defecto y la protección de los equipos.

Cumplir estos requisitos exige comprender tanto la teoría eléctrica como los retos prácticos de la instalación.

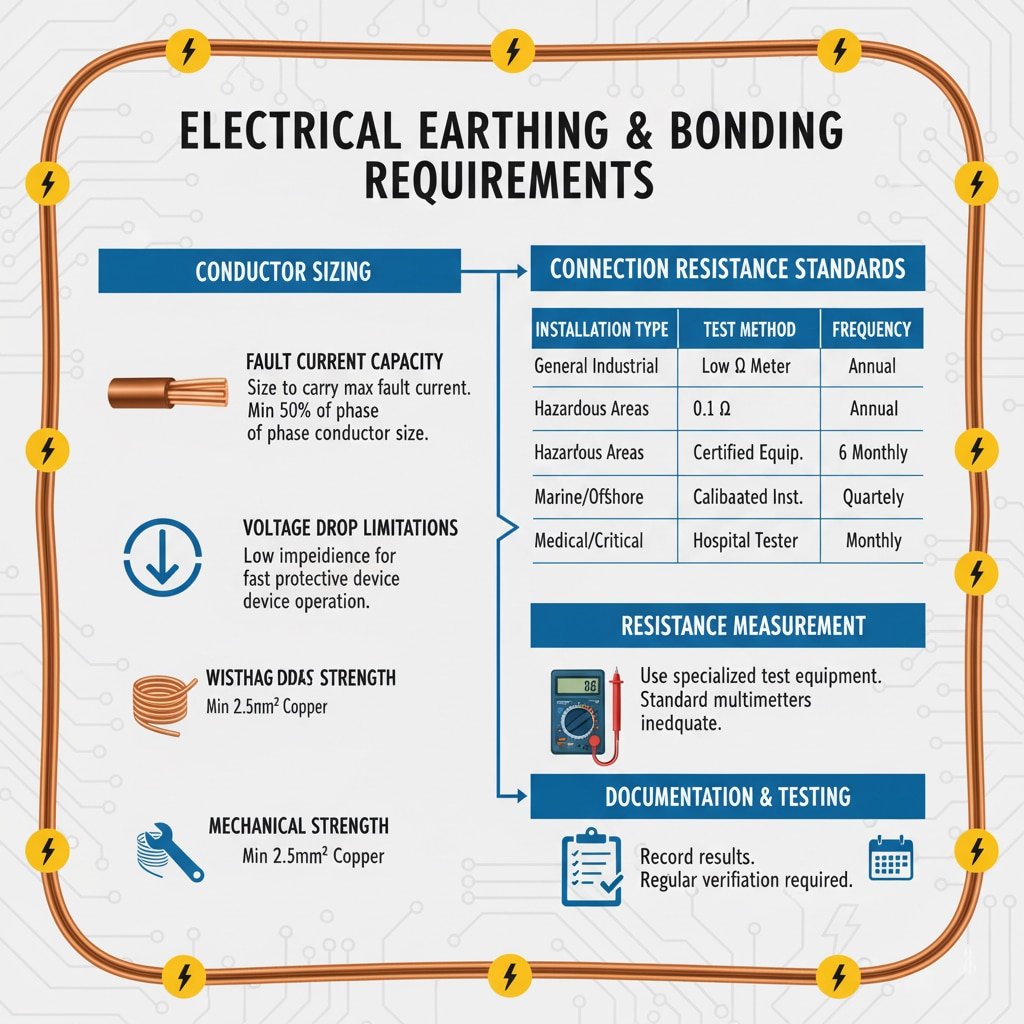

Requisitos de dimensionamiento de los conductores

Capacidad de corriente de defecto: Los conductores de puesta a tierra deben soportar la máxima corriente de defecto prevista sin sufrir daños. Esto suele requerir conductores de un tamaño mínimo de 50% del área de la sección transversal del conductor de fase, con tamaños mayores para instalaciones de alta corriente de defecto.

Limitaciones de caída de tensión: Impedancia del bucle de tierra4 debe ser lo suficientemente bajo como para garantizar que los dispositivos de protección funcionen dentro de los límites de tiempo requeridos. Esto suele llevar a dimensionar los conductores por encima de los requisitos mínimos de conducción de corriente.

Resistencia mecánica: Los conductores de puesta a tierra deben soportar esfuerzos mecánicos durante la instalación y el funcionamiento. Los tamaños mínimos (normalmente 2,5 mm² de cobre) garantizan una integridad mecánica adecuada independientemente de los requisitos eléctricos.

Normas de resistencia de conexión

| Tipo de instalación | Resistencia máxima | Método de ensayo | Frecuencia |

|---|---|---|---|

| Industria general | 0,1 ohmios | Óhmetro de baja resistencia5 | Anual |

| Zonas peligrosas | 0,1 ohmios | Equipos de ensayo certificados | 6 meses |

| Marina/Offshore | 0,05 ohmios | Instrumentos calibrados | Trimestral |

| Médico/Crítico | 0,05 ohmios | Probadores de calidad hospitalaria | Mensualmente |

Medición de la resistencia: La resistencia de la conexión debe medirse utilizando un equipo de prueba adecuado capaz de detectar pequeños valores de resistencia. Los multímetros estándar son inadecuados para este fin.

Requisitos de documentación: Todas las mediciones de puesta a tierra deben registrarse y conservarse para el cumplimiento de la normativa y la planificación del mantenimiento. Muchas jurisdicciones exigen informes de pruebas certificados por personal cualificado.

Pruebas periódicas: Los sistemas de puesta a tierra requieren pruebas periódicas para verificar su eficacia. La frecuencia de las pruebas depende de la criticidad de la instalación y de las condiciones ambientales.

Requisitos de continuidad de la conexión

Vinculación de equipos: Todos los equipos metálicos de la instalación deben conectarse al sistema de puesta a tierra mediante conexiones de baja resistencia. Esto incluye prensaestopas, armarios, bandejas de cables y estructuras de acero.

Terminación de armadura: La armadura del cable debe terminarse correctamente en ambos extremos con conexiones a tierra adecuadas. Esto requiere prensaestopas especializados o kits de terminación diseñados para aplicaciones de cables armados.

Unión a prueba de explosiones: Las instalaciones en zonas peligrosas requieren una conexión reforzada con límites de resistencia específicos (normalmente 0,1 ohmios como máximo) y métodos de conexión certificados.

¿Cómo instalar conexiones a tierra adecuadas?

Una instalación de puesta a tierra adecuada requiere conexiones limpias, especificaciones de par adecuadas, protección contra la corrosión y pruebas sistemáticas para garantizar la fiabilidad a largo plazo y el cumplimiento de las normas de seguridad.

La calidad de la instalación afecta directamente a la seguridad del sistema y a las necesidades de mantenimiento a largo plazo.

Preparación de la conexión

Preparación de la superficie: Todas las superficies de conexión deben estar limpias y libres de pintura, oxidación o contaminación. Utilice cepillos de alambre, tela de esmeril o limpiadores químicos según convenga para los materiales de que se trate.

Especificaciones de par: Siga con precisión los requisitos de par de apriete del fabricante. Un apriete insuficiente crea conexiones de alta resistencia, mientras que un apriete excesivo puede dañar las roscas o aplastar los materiales de sellado.

Aplicación antiadherente: Utilice compuestos antigripantes adecuados en las conexiones roscadas para evitar el gripado y facilitar el mantenimiento futuro. Elija compuestos compatibles con los materiales y las condiciones ambientales.

Buenas prácticas de instalación

Secuencia de conexión: Instale las conexiones de puesta a tierra antes de dar tensión a los circuitos. Esto garantiza la seguridad del personal y evita daños en el equipo si se producen fallos durante la instalación.

Múltiples puntos de conexión: Utilice múltiples conexiones a tierra siempre que sea posible para proporcionar redundancia y reducir la resistencia global del sistema. Esto es especialmente importante en instalaciones críticas.

Gestión de cables: Coloque los conductores de puesta a tierra de forma que se minimice la tensión mecánica y se eviten los bordes afilados o los puntos de pellizco. Asegure correctamente los conductores para evitar que se muevan durante el funcionamiento.

Protección del medio ambiente: Proteja las conexiones de la humedad, los productos químicos y los daños físicos mediante cubiertas, compuestos de sellado o carcasas protectoras adecuadas.

Pruebas y verificación

Hassan, que dirige un complejo petroquímico en Kuwait, subraya la importancia de las pruebas sistemáticas después de sufrir un fallo en un equipo a prueba de explosiones debido a una conexión inadecuada. Ahora, sus instalaciones exigen pruebas exhaustivas de puesta a tierra con equipos calibrados, cuyos resultados se documentan en un sistema de mantenimiento informatizado. Este enfoque sistemático ha eliminado los incidentes relacionados con la conexión y ha mejorado el cumplimiento de la normativa.

Pruebas iniciales: Realice mediciones exhaustivas de resistencia en todas las conexiones a tierra antes de la puesta en servicio del sistema. Documente los resultados y compárelos con las normas aplicables.

Verificación periódica: Establezca programas de pruebas regulares en función de la criticidad de la instalación y de las condiciones ambientales. Puede ser necesario realizar pruebas más frecuentes en entornos difíciles o aplicaciones críticas.

Investigación de averías: Cuando los dispositivos de protección funcionen de forma inesperada, verifique la integridad del sistema de puesta a tierra como parte del proceso de investigación. Las conexiones a tierra deficientes pueden provocar disparos molestos o impedir la eliminación adecuada de averías.

¿Qué errores comunes de toma de tierra debe evitar?

Los errores más graves en la puesta a tierra son el dimensionamiento inadecuado de los conductores, la mala calidad de las conexiones, la mezcla de materiales incompatibles y la negligencia en el mantenimiento a largo plazo, todo lo cual puede poner en peligro la seguridad y fiabilidad del sistema.

Aprender de los errores comunes ayuda a evitar fallos costosos e incidentes de seguridad.

Errores críticos de instalación

Dimensionamiento inadecuado del conductor: El uso de conductores de puesta a tierra subdimensionados crea trayectorias de alta resistencia que pueden no transportar las corrientes de defecto de forma segura. Compruebe siempre el dimensionamiento de los conductores con los cálculos de corriente de defecto y las normas aplicables.

Mala calidad de la conexión: Las conexiones sueltas, corroídas o contaminadas crean caminos de alta resistencia que comprometen la eficacia de la puesta a tierra. La preparación adecuada de la superficie y la aplicación del par de apriete son esenciales.

Incompatibilidad de materiales: La mezcla de metales distintos sin las debidas precauciones crea una corrosión galvánica que degrada las conexiones con el paso del tiempo. Utilice materiales de transición o revestimientos protectores adecuados cuando sea necesario.

Protección medioambiental inadecuada: No proteger las conexiones de la humedad, los productos químicos o los daños físicos provoca fallos prematuros y riesgos para la seguridad.

Errores de diseño del sistema

Fallos puntuales: Depender de una única conexión a tierra sin redundancia crea vulnerabilidad a los fallos de conexión. Diseña sistemas con múltiples vías de puesta a tierra siempre que sea posible.

Acceso inadecuado a las pruebas: Instalar las conexiones a tierra en lugares que impidan una comprobación y un mantenimiento sencillos crea problemas de fiabilidad a largo plazo. Planifique la accesibilidad durante las fases de diseño.

Ignorar los efectos térmicos: Si no se tienen en cuenta las dilataciones y contracciones térmicas, las conexiones pueden aflojarse con el tiempo. Utilice métodos de conexión adecuados para entornos con ciclos de temperatura.

Deficiencias en la documentación: Una documentación deficiente dificulta la localización de averías y compromete la eficacia del mantenimiento. Mantenga registros precisos de todas las conexiones a tierra y los resultados de las pruebas.

Supervisión del mantenimiento

Pruebas irregulares: Si se omiten las pruebas de puesta a tierra programadas, los problemas pueden desarrollarse sin ser detectados. Mantenga programas de pruebas coherentes en función de los requisitos de la instalación.

Ignorar los cambios medioambientales: Los cambios en el entorno de la instalación (nuevos productos químicos, intervalos de temperatura, etc.) pueden requerir modificaciones del sistema de puesta a tierra. Las revisiones periódicas del sistema ayudan a identificar las actualizaciones necesarias.

Formación inadecuada: El personal sin conocimientos adecuados sobre la puesta a tierra puede crear riesgos de seguridad durante las actividades de mantenimiento. Asegúrese de que todo el personal entiende los principios de puesta a tierra y los requisitos de seguridad.

Conclusión

Una correcta puesta a tierra y conexión de los prensaestopas constituye la base de la seguridad de los sistemas eléctricos, ya que proporciona vías esenciales para la corriente de defecto y la protección de los equipos. Para conseguirlo, es necesario conocer las propiedades de los materiales, los requisitos normativos y las técnicas de instalación adecuadas, así como evitar los errores comunes que comprometen la integridad del sistema.

La clave de una puesta a tierra eficaz reside en un diseño sistemático, una instalación de calidad y una verificación periódica del mantenimiento. En Bepto, nuestra amplia gama de prensaestopas incluye características especializadas de puesta a tierra diseñadas para diversas aplicaciones, desde instalaciones industriales básicas hasta entornos exigentes en alta mar y zonas peligrosas. Con una especificación, instalación y mantenimiento adecuados, estos sistemas proporcionan una toma de tierra fiable, esencial para la seguridad eléctrica y el cumplimiento de la normativa.

Preguntas frecuentes sobre la puesta a tierra y la conexión de los prensaestopas

P: ¿Qué tamaño de conductor de puesta a tierra necesito para los prensaestopas?

A: El tamaño del conductor de puesta a tierra depende de los niveles de corriente de defecto y de las características del dispositivo de protección; por lo general, el cobre mínimo es de 2,5 mm² para la resistencia mecánica, y se requieren tamaños mayores para instalaciones con corrientes de defecto elevadas. Consulte los códigos eléctricos aplicables para conocer los requisitos específicos.

P: ¿Puedo utilizar prensaestopas de nailon en sistemas conectados a tierra?

A: Sí, pero los prensaestopas de nailon requieren disposiciones de puesta a tierra independientes, ya que el material no es conductor. Instale cables de tierra específicos conectados a la armadura del cable y a los terminales de tierra para mantener la integridad de la puesta a tierra del sistema.

P: ¿Con qué frecuencia deben comprobarse las conexiones a tierra de los prensaestopas?

A: La frecuencia de las pruebas depende del tipo de instalación y del entorno: anualmente para la industria en general, cada 6 meses para zonas peligrosas y trimestralmente para aplicaciones marinas. Las instalaciones críticas pueden requerir pruebas más frecuentes.

P: ¿Cuál es la resistencia máxima permitida para las conexiones a tierra?

A: La mayoría de las normas especifican una resistencia máxima de 0,1 ohmios para las conexiones a tierra, aunque algunas aplicaciones críticas requieren 0,05 ohmios o menos. Compruebe siempre los códigos y normas locales aplicables a su instalación específica.

P: ¿Proporcionan los prensaestopas de acero inoxidable una toma de tierra adecuada?

A: Sí, los prensaestopas de acero inoxidable 316L proporcionan una buena conductividad eléctrica para aplicaciones de puesta a tierra al tiempo que ofrecen una resistencia superior a la corrosión. Asegúrese de que el par de instalación es el adecuado y utilice compuestos antiagarrotamiento para mantener la integridad de la conexión a largo plazo.

-

Conozca los principios de funcionamiento de los disyuntores y cómo protegen los circuitos eléctricos de las sobrecorrientes. ↩

-

Revisar el ámbito de aplicación de la norma fundamental de la Comisión Electrotécnica Internacional para la seguridad de las instalaciones eléctricas. ↩

-

Explore los requisitos de la norma nacional británica sobre instalaciones eléctricas y seguridad. ↩

-

Comprenda este parámetro crítico para verificar la seguridad de una instalación eléctrica y garantizar el correcto funcionamiento de los dispositivos de protección. ↩

-

Descubra los principios de la medición Kelvin a cuatro hilos utilizada en los microhmímetros para comprobar con precisión las resistencias eléctricas bajas. ↩