Las fugas de gas en entornos peligrosos pueden ser catastróficas. Un solo fallo de estanquidad en una instalación petroquímica o una plataforma en alta mar puede desencadenar explosiones, catástrofes medioambientales y la pérdida de vidas humanas. Sin embargo, muchos ingenieros siguen teniendo dificultades para conseguir un sellado estanco al gas fiable en aplicaciones de entrada de cables.

El sellado hermético al gas con prensaestopas de barrera requiere una selección adecuada del compuesto, técnicas precisas de instalación y pruebas periódicas de integridad para evitar la migración de gas a través de los núcleos de los cables y mantener las clasificaciones de seguridad de zonas peligrosas. Estos prensaestopas especializados crean múltiples barreras contra la penetración de gases, al tiempo que mantienen la continuidad eléctrica y la protección mecánica.

Hace apenas tres meses, recibí una llamada de emergencia de Hassan, director de operaciones de una planta de procesamiento de gas natural en Qatar. Durante unas inspecciones de seguridad rutinarias, descubrieron rastros de gas en su sala de control eléctrico, una situación potencialmente explosiva. ¿El culpable? Unos prensaestopas mal sellados que permitían la migración de gas a través de los intersticios de los cables multifilares. Tuvimos que movilizar a nuestro equipo técnico en 24 horas para evitar el cierre total de las instalaciones 😰.

Índice

- ¿Qué son los prensaestopas de barrera y por qué son fundamentales?

- ¿Cómo funcionan los mecanismos de sellado hermético al gas?

- ¿Cuáles son los componentes clave para un sellado de gas eficaz?

- ¿Cómo seleccionar el prensaestopas adecuado para su aplicación?

- ¿Cuáles son los procedimientos adecuados de instalación y comprobación?

- Preguntas frecuentes sobre los prensaestopas estancos al gas

¿Qué son los prensaestopas de barrera y por qué son fundamentales?

Comprender los prensaestopas de barrera es esencial para cualquiera que trabaje en instalaciones de zonas peligrosas donde la contención de gases es primordial.

Los prensaestopas de barrera son dispositivos de sellado especializados que impiden la migración de gases a través de los núcleos e intersticios de los cables, manteniendo las clasificaciones de zonas peligrosas mediante la creación de múltiples barreras físicas contra la penetración de gases explosivos. Son obligatorias en Áreas peligrosas de las zonas 1 y 21 donde pueda haber gases inflamables.

La ciencia de la migración de gases

La migración de gas se produce a través de varias vías en las instalaciones de cables estándar:

- Intersticios del núcleo del cable: Separaciones microscópicas entre conductores individuales

- Espacios de trenzado de conductores: Bolsas de aire en la construcción del cable trenzado

- Permeabilidad de la vaina: Difusión molecular a través de materiales de revestimiento de cables

- Lagunas en la interfaz: Distancias entre el cable y los elementos de sellado del prensaestopas

Requisitos reglamentarios

Las normas internacionales exigen la estanqueidad al gas en aplicaciones específicas:

| Estándar | Ámbito de aplicación | Requisitos de estanqueidad al gas |

|---|---|---|

| IEC 60079-14 | Instalaciones en zonas peligrosas | Obligatorio para la Zona 1, recomendado para la Zona 2 |

| ATEX 2014/34/UE | Atmósferas explosivas europeas | Obligatorio para los equipos de las categorías 1 y 2 |

| Artículo 501 de NEC | Zonas peligrosas en EE.UU. | Instalaciones de Clase I División 1 y 2 |

| API RP 500 | Industria petrolera | Instalaciones anteriores y posteriores |

Consecuencias de un sellado inadecuado

Los riesgos de la migración de gases van mucho más allá del cumplimiento de la normativa:

- Peligros de explosión: Los gases acumulados pueden alcanzar concentraciones explosivas

- Daños en el equipo: Los gases corrosivos atacan los componentes eléctricos

- Contaminación medioambiental: Liberación de gases tóxicos en zonas seguras

- Paradas operativas: Los sistemas de seguridad activan paradas en toda la instalación

- Responsabilidad jurídica: Incumplimiento de las normas de seguridad

En Bepto, hemos sido testigos de las devastadoras consecuencias de un sellado de gas inadecuado. Por eso, nuestros prensaestopas de barrera se someten a rigurosas pruebas según las normas IEC 60079-1, lo que garantiza un rendimiento fiable en las aplicaciones más exigentes.

¿Cómo funcionan los mecanismos de sellado hermético al gas?

Los principios de ingeniería que subyacen a un sellado estanco al gas eficaz implican múltiples tecnologías complementarias que trabajan de forma concertada.

Los mecanismos de sellado estanco al gas combinan juntas de compresión elastomérica, compuestos de sellado que penetran en los intersticios de los cables y barreras mecánicas que bloquean físicamente las vías de paso del gas. Los sistemas más eficaces utilizan principios de sellado redundantes para garantizar la fiabilidad incluso si falla un mecanismo.

Tecnologías de estanquidad primaria

Sistemas de sellado por compresión

Las juntas de compresión tradicionales funcionan deformando materiales elastoméricos alrededor de la cubierta exterior del cable:

- Ventajas: Sencillo, fiable y rentable

- Limitaciones: No puede sellar los intersticios del núcleo del cable

- Aplicaciones: Sellado ambiental básico, zonas no peligrosas

Sistemas de inyección de compuestos

Los prensaestopas de barrera avanzados inyectan compuestos de sellado en los intersticios de los cables:

- Mecanismo: Los compuestos de baja viscosidad penetran en los huecos de los conductores

- Proceso de curado: Compuestos polimerizar2 para formar barreras permanentes

- Eficacia: Bloquea las vías microscópicas de los gases

- Durabilidad: Mantiene la integridad del sellado durante más de 20 años

Sistemas de barreras mecánicas

Las barreras físicas impiden el flujo de gas a través de vías alternativas:

- Barreras sólidas: Los discos de metal o polímero bloquean los núcleos de los cables

- Barreras extensibles: Materiales que se hinchan al exponerse a gases

- Sistemas combinados: Múltiples tipos de barreras para mayor redundancia

Química de los compuestos de sellado

La eficacia de las glándulas de barrera depende en gran medida de la formulación del compuesto de sellado:

| Tipo de compuesto | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Poliuretano | Excelente adherencia, resistencia química | Industria general, marina |

| Silicona | Estabilidad térmica, flexibilidad | Aplicaciones de alta temperatura |

| Epoxi | Resistencia mecánica y durabilidad superiores | Instalaciones permanentes |

| Formulaciones híbridas | Optimizado para tipos de gas específicos | Aplicaciones especializadas |

Instalaciones de Hassan en Qatar: Un caso práctico de selección de compuestos

¿Recuerda la planta de procesamiento de gas de Hassan? He aquí cómo resolvimos su problema de estanquidad:

Análisis del problema:

- Migración de gas natural (metano) a través de cables de control de 24 hilos

- Entorno de alta presión (15 bares de presión de funcionamiento)

- Gama de temperaturas: de -10°C a +60°C

- Contaminación por sulfuro de hidrógeno que requiere resistencia química

Implantación de soluciones:

- Compuesto híbrido de poliuretano-silicona seleccionado para una resistencia óptima a los gases.

- Sistema de doble barrera con juntas primarias y secundarias

- Utilización de la técnica de inyección a presión para una penetración intersticial completa

- Instalación de un sistema de control de la presión para la verificación continua de la integridad de la junta.

Resultados:

- Cero detección de gas tras 72 horas de prueba de presión

- Las instalaciones volvieron a funcionar a pleno rendimiento en 48 horas

- Las pruebas de seguimiento a los 6 meses confirmaron la integridad del sellado.

- El cliente implantó nuestros prensaestopas de barrera en toda la instalación (más de 200 unidades)

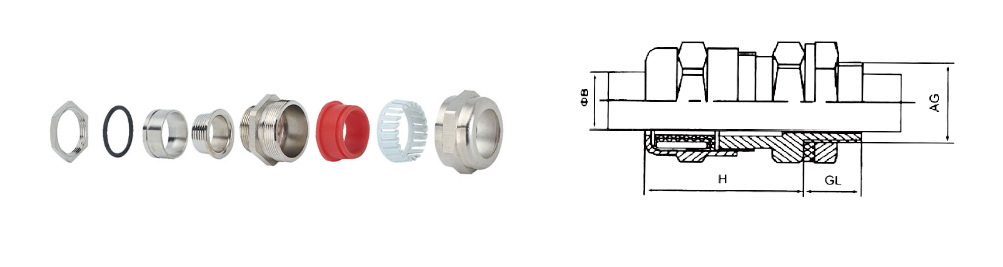

¿Cuáles son los componentes clave para un sellado de gas eficaz?

Para conseguir un sellado estanco al gas fiable es necesario comprender y optimizar cada uno de los componentes del sistema de sellado.

La estanqueidad eficaz a los gases depende de un diseño adecuado del cuerpo del prensaestopas, de la selección de un compuesto de estanqueidad apropiado, de la construcción de cables compatibles y de unos procedimientos de instalación precisos. Cada componente debe optimizarse para los tipos de gas, presiones y condiciones ambientales específicos presentes en su aplicación.

Consideraciones sobre el diseño del cuerpo del prensaestopas

Selección de materiales

El material del cuerpo del prensaestopas influye directamente en el rendimiento de la estanquidad:

- Latón (CW617N): Excelente mecanizabilidad, buena resistencia a la corrosión

- Acero inoxidable 316L: Resistencia química superior, aplicaciones marinas

- Aluminio: Ligero, bueno para entornos no corrosivos

- Aleaciones especializadas: Hastelloy, Inconel para exposición química extrema

Diseño de roscas y tolerancias

El roscado de precisión garantiza una compresión adecuada de la junta:

- Precisión del paso de rosca: Tolerancia de ±0,05 mm para una compresión uniforme

- Acabado superficial: Ra 1,6μm máximo para un contacto óptimo de la junta

- Compromiso de hilo: Un mínimo de 5 roscas completas para la integridad mecánica

Especificaciones del elemento de estanquidad

Requisitos del precinto primario

- Compatibilidad de materiales: Debe resistir los tipos de gas objetivo

- Relación de compresión: 15-25% para un sellado óptimo sin daños

- Estabilidad térmica: Mantener las propiedades en toda la gama de funcionamiento

- Resistencia química: No se degrada con los productos químicos del proceso

Características de la junta secundaria

- Función de redundancia: Mecanismo de sellado independiente

- Indicación de fallo: Detección visual o mensurable del compromiso de la estanqueidad

- Acceso de mantenimiento: Sustituible sin necesidad de desconectar el cable

- Estabilidad a largo plazo: Vida útil prevista de más de 20 años

Compatibilidad de la construcción del cable

Impacto de la configuración del conductor

Los distintos tipos de cables presentan diferentes problemas de estanquidad:

| Tipo de cable | Dificultad de sellado | Requisitos especiales |

|---|---|---|

| Conductores sólidos | Bajo | Junta de compresión estándar |

| Conductores trenzados | Medio | Penetración del compuesto necesaria |

| Cordón flexible/fino | Alta | Compuestos especializados de baja viscosidad |

| Cables blindados | Muy alta | Proceso de sellado en varias etapas |

Consideraciones sobre el material de la funda

Los materiales de las cubiertas de los cables afectan a la adherencia y compatibilidad de los compuestos:

- Fundas de PVC: Buena adherencia del compuesto, permeabilidad moderada al gas

- Vainas XLPE: Excelentes propiedades eléctricas, requiere imprimación para la adhesión

- Fundas de PUR: Flexibilidad superior, compatibilidad química crítica

- Fundas de fluoropolímero: Resistencia química excepcional, adherencia difícil

Componentes de control de calidad y pruebas

Equipos de prueba de presión

- Capacidad de presión de prueba: 1,5 veces la presión máxima de funcionamiento

- Control de la caída de presión: Resolución mínima de 0,1 bar

- Compensación de temperatura: Lecturas precisas en toda la gama de temperaturas

- Registro de datos: Registro permanente de los resultados de las pruebas

Sistemas de detección de gases

- Niveles de sensibilidad: Capacidad de detección de partes por millón

- Sensores específicos de gas: Optimizado para los tipos de gas objetivo

- Tiempo de respuesta: Detección rápida para aplicaciones de seguridad

- Estabilidad de calibración: Precisión constante a lo largo del tiempo

¿Cómo seleccionar el prensaestopas adecuado para su aplicación?

La selección adecuada de glándulas barrera requiere un análisis sistemático de múltiples factores técnicos y ambientales.

Seleccione los prensaestopas de barrera en función del tipo y la concentración de gas, la presión y la temperatura de funcionamiento, la construcción y el tamaño del cable, las condiciones de exposición ambiental y los requisitos de cumplimiento de la normativa. El proceso de selección debe tener en cuenta tanto las condiciones normales de funcionamiento como los posibles escenarios de perturbación.

Marco de selección paso a paso

Fase 1: Análisis de riesgos

- Identificación del gas: Determinar los tipos específicos de gas presentes

- Evaluación de la concentración: Concentraciones máximas de gas previstas

- Evaluación de la presión: Presiones de funcionamiento y máximas

- Mapa de temperaturas: Rangos de temperatura normal y extrema

- Análisis de la duración: Exposición continua frente a intermitente

Fase 2: Requisitos de rendimiento

- Eficacia del sellado: Requerido índices de fuga (normalmente <10-⁶ mbar-l/s)3

- Presión nominal: Factor de seguridad por encima de la presión máxima de funcionamiento

- Capacidad de temperatura: Rendimiento en toda la gama de temperaturas

- Compatibilidad química: Resistencia a todos los productos químicos de proceso

- Vida útil: Intervalos de mantenimiento previstos y ciclos de sustitución

Fase 3: Limitaciones de la instalación

- Limitaciones de espacio: Espacio libre disponible para la instalación del prensaestopas

- Requisitos de acceso: Mantenimiento y pruebas de accesibilidad

- Tendido de cables: Consideraciones sobre el ángulo de entrada y el radio de curvatura

- Espesor del panel: Longitud del prensaestopas y roscado

- Entorno de instalación: Sala blanca frente a condiciones de campo

Directrices de selección específicas para cada solicitud

Instalaciones petroquímicas

- Gases primarios: Metano, etano, propano, sulfuro de hidrógeno

- Materiales recomendados: Acero inoxidable 316L, Hastelloy para H₂S

- Compuestos sellantes: A base de fluoroelastómero para resistencia química

- Frecuencia de las pruebas: Pruebas de presión mensuales, inspección anual de compuestos

Plataformas marítimas

- Retos medioambientales: Exposición al agua salada, ciclos de temperatura

- Requisitos materiales: Acero inoxidable superdúplex, compuestos de calidad marina

- Resistencia a las vibraciones: Diseño mecánico mejorado para la acción de las olas

- Accesibilidad: Funciones de supervisión y diagnóstico a distancia

Procesado de gas natural

- Requisitos de alta presión: Hasta 100 bar de presión de funcionamiento

- Rápida expansión del gas: Efectos de enfriamiento Joule-Thomson4

- Selección de compuestos: La flexibilidad a bajas temperaturas es esencial

- Sistemas de seguridad: Integración con sistemas de detección y cierre de gases

Marco del análisis coste-beneficio

Al evaluar las opciones de glándulas barrera, tenga en cuenta el coste total de propiedad:

| Factor de coste | Impacto inicial | Impacto a largo plazo |

|---|---|---|

| Precio de compra | Alta | Bajo |

| Mano de obra de instalación | Medio | Bajo |

| Pruebas y puesta en servicio | Medio | Medio |

| Requisitos de mantenimiento | Bajo | Alta |

| Consecuencias del fracaso | Bajo | Muy alta |

| Cumplimiento de la normativa | Medio | Alta |

¿Cuáles son los procedimientos adecuados de instalación y comprobación?

Incluso los prensaestopas de barrera de mayor calidad fallarán si no se instalan y comprueban correctamente.

Una instalación adecuada requiere la preparación de la superficie, la aplicación precisa del compuesto, condiciones de curado controladas y pruebas de presión exhaustivas para verificar la integridad de la estanqueidad al gas. Cada paso debe documentarse para el cumplimiento de la normativa y para futuras referencias de mantenimiento.

Preparación previa a la instalación

Preparación de cables

- Inspección de cables: Comprobación de daños, contaminación o defectos

- Verificación de dimensiones: Confirme que el diámetro del cable cumple las especificaciones del prensaestopas

- Limpieza de la vaina: Eliminar todos los contaminantes utilizando disolventes adecuados

- Preparación del núcleo: Desaislar y preparar conductores individuales según sea necesario

- Eliminación de la humedad: Asegurarse de que está completamente seco antes de aplicar el compuesto

Condiciones medioambientales

Unas condiciones de instalación óptimas son fundamentales para el curado del compuesto:

- Rango de temperaturas: 15-25°C para la mayoría de los compuestos

- Control de la humedad: <60% humedad relativa

- Prevención de la contaminación: Entorno limpio y sin polvo

- Ventilación: Circulación de aire adecuada para la evaporación del disolvente

Secuencia de instalación

Paso 1: Montaje del cuerpo del prensaestopas

- Aplique sellador de roscas a las roscas del prensaestopas

- Instale el cuerpo del prensaestopas con el par de apriete adecuado (normalmente 40-60 Nm)

- Verificar el engranaje y la alineación de la rosca

- Comprobación del contacto y sellado correctos del panel

Paso 2: Instalación del cable

- Pasar el cable por el cuerpo del prensaestopas

- Posicione el cable para un acceso óptimo al compuesto

- Instale un soporte de cable temporal si es necesario

- Verifique la posición del cable y el alivio de tensión

Paso 3: Aplicación del compuesto

- Mezclando: Siga al pie de la letra las proporciones indicadas por el fabricante

- Inyección: Utilice la inyección a presión para una penetración completa

- Control de volumen: Aplique la cantidad especificada para el tamaño del cable

- Extracción de aire: Eliminar burbujas y huecos

- Acabado superficial: Superficie compuesta lisa para inspección

Paso 4: Proceso de curado

- Cura inicial: Permitir la polimerización parcial (normalmente de 2 a 4 horas)

- Cura completa: Polimerización completa (24-48 horas)

- Control de temperatura: Mantener una temperatura de curado óptima

- Inspección: Comprobación visual de grietas, huecos o curado incompleto

Procedimientos de ensayo y verificación

Protocolo de pruebas de presión

- Configuración de la prueba: Conectar la fuente de presión y el equipo de control

- Presurización inicial: Aumentar gradualmente hasta la presión de prueba

- Periodo de estabilización: Permitir el equilibrio de temperatura y presión

- Detección de fugas: Control de la caída de presión durante un tiempo determinado

- Documentación: Registrar todos los parámetros y resultados de las pruebas

Criterios de aceptación

- Decaimiento de la presión: <2% durante un periodo de prueba de 24 horas

- Inspección visual: Sin defectos visibles ni fallos del compuesto

- Detección de gas: No hay gas detectable en los niveles de sensibilidad especificados

- Ciclos de temperatura: Mantienen la integridad de la junta durante los ciclos térmicos

Mantenimiento y control

Calendario de inspecciones rutinarias

- Mensual: Inspección visual para detectar defectos evidentes

- Trimestral: Pruebas de presión a presión reducida

- Anualmente: Prueba de presión completa e inspección de compuestos

- Según las necesidades: Después de cualquier alteración del proceso o exposición ambiental

Indicadores de fallo

Esté atento a estos signos de compromiso de la foca:

- Decaimiento de la presión: Pérdida de presión gradual o repentina

- Defectos visuales: Grietas, contracción o decoloración en el compuesto

- Detección de gas: Lecturas positivas en los equipos de control de gases

- Efectos de la temperatura: Calentamiento o enfriamiento inusuales en el glándula

Éxito de la instalación en el mundo real: Plataforma del Mar del Norte

Permítanme compartir con ustedes una complicada instalación que realizamos el año pasado en una plataforma petrolífera del Mar del Norte. Se trataba de 48 prensaestopas de barrera en un módulo de compresión de gas a alta presión.

Retos del proyecto:

- Presión de funcionamiento: 85 bar

- Gama de temperaturas: de -20°C a +80°C

- Entorno de pulverización de agua salada

- Ventanas de mantenimiento limitadas (trimestrales)

- Tolerancia cero con las fugas de gas

Enfoque de la instalación:

- Conjuntos de prensaestopas prefabricados en un entorno de taller controlado

- Formulación de compuestos especializados para temperaturas extremas

- Sistemas de sellado redundantes con supervisión independiente

- Completo protocolo de pruebas con 1,5 veces la presión de funcionamiento

Resultados a los 18 meses:

- Fallos en la prueba de presión cero

- No hay fugas de gas detectables

- Ciclos de temperatura satisfactorios en varias estaciones

- La satisfacción del cliente lleva a la especificación de toda la plataforma

Conclusión

El sellado hermético al gas con prensaestopas de barrera es tanto un requisito de seguridad crítico como un complejo reto de ingeniería. El éxito depende de la comprensión de los mecanismos de migración de gases, la selección de las tecnologías de sellado adecuadas y la aplicación de rigurosos procedimientos de instalación y ensayo. En Bepto, nuestros prensaestopas de barrera combinan compuestos de sellado avanzados con cuerpos de prensaestopas diseñados con precisión para proporcionar una contención de gas fiable en las aplicaciones más exigentes. Tanto si trabaja en procesos petroquímicos como en plataformas marinas o instalaciones de gas natural, la selección e instalación adecuadas de prensaestopas de barrera pueden marcar la diferencia entre un funcionamiento seguro y un fallo catastrófico.

Preguntas frecuentes sobre los prensaestopas estancos al gas

P: ¿Cuánto suelen durar en servicio las juntas de prensaestopas de barrera?

A: Las juntas de prensaestopas de barrera de calidad suelen durar entre 15 y 20 años en condiciones de servicio normales. La vida útil depende del tipo de gas, la presión, los ciclos de temperatura y la exposición ambiental. Las pruebas y el mantenimiento periódicos pueden prolongar considerablemente la vida útil.

P: ¿Se pueden comprobar los prensaestopas de barrera sin desmontar los cables?

A: Sí, la mayoría de los prensaestopas de barrera pueden someterse a pruebas de presión in situ utilizando equipos de prueba especializados. El cuerpo del prensaestopas incluye puertos de prueba que permiten aplicar y controlar la presión sin alterar las conexiones de los cables ni las juntas compuestas.

P: ¿Qué diferencia hay entre los prensaestopas estancos al gas y los antideflagrantes?

A: Los prensaestopas estancos al gas impiden la migración de gas a través de los núcleos de los cables, mientras que los prensaestopas antideflagrantes contienen las explosiones internas e impiden la propagación de las llamas. Muchas aplicaciones requieren ambas características, que se consiguen mediante diseños combinados o sistemas de prensaestopas independientes.

P: ¿Cómo sé si mis prensaestopas actuales necesitan un sellado de barrera?

A: El sellado de barrera es necesario en áreas peligrosas donde pueda haber gases inflamables (Zona 1/2, Clase I Div 1/2). Consulte su estudio de clasificación de zonas peligrosas y los códigos aplicables, como IEC 60079-14 o el artículo 501 de NEC, para conocer los requisitos específicos.

P: ¿Qué ocurre si una junta de prensaestopas de barrera falla en servicio?

A: Un fallo de estanqueidad puede permitir la migración de gas a zonas seguras, con el consiguiente riesgo de explosión. La mayoría de las instalaciones disponen de sistemas de detección de gas que activan alarmas y paradas de seguridad. Las juntas defectuosas deben repararse inmediatamente utilizando los procedimientos y materiales adecuados.

-

Conozca el sistema internacional de clasificación de zonas peligrosas en función de la frecuencia y duración de la presencia de gases explosivos. ↩

-

Explora el proceso químico de la polimerización, en el que pequeñas moléculas se combinan para formar una barrera polimérica sólida y estable. ↩

-

Sepa cómo se miden los índices de fuga de gas y qué significan unidades como ‘mbar-l/s’ en las pruebas de integridad de estanquidad industrial. ↩

-

Descubra el efecto Joule-Thomson, un proceso termodinámico por el que un gas presurizado se enfría rápidamente al expandirse. ↩