¿Le preocupan los fallos de calidad de los prensaestopas en aplicaciones críticas? Un componente defectuoso puede parar toda su línea de producción.

Nuestra ISO 90011 garantiza una calidad constante de los prensaestopas mediante un control de calidad sistemático en todas las fases, desde la inspección de las materias primas hasta las pruebas finales del producto, eliminando defectos y garantizando un rendimiento fiable en sus aplicaciones.

Ayer, David, responsable de compras de una importante empresa de automatización, me llamó frustrado tras recibir un lote de prensaestopas "certificados" que fallaron durante la instalación. El sistema de calidad del proveedor era una fachada: sin pruebas reales, sin trazabilidad, sólo papeleo. Precisamente por eso creamos nuestro sistema ISO 9001 desde cero 😉 .

Índice

- ¿Qué significa realmente la certificación ISO 9001 para la fabricación de prensaestopas?

- ¿Cómo controlamos la calidad desde las materias primas hasta los productos acabados?

- ¿Qué procedimientos de ensayo e inspección garantizan un rendimiento constante?

- ¿Cómo garantiza nuestro sistema de documentación la trazabilidad y la mejora continua?

¿Qué significa realmente la certificación ISO 9001 para la fabricación de prensaestopas?

Comprender la norma ISO 9001 no es sólo cuestión de certificados en la pared, sino de disponer de sistemas que realmente funcionen cuando su empresa dependa de ellos.

La certificación ISO 9001 exige sistemas de gestión de la calidad documentados, auditorías periódicas por parte de terceros, procesos de mejora continua y orientación al cliente, para garantizar que todos los prensaestopas cumplan las especificaciones de forma sistemática, no sólo ocasionalmente.

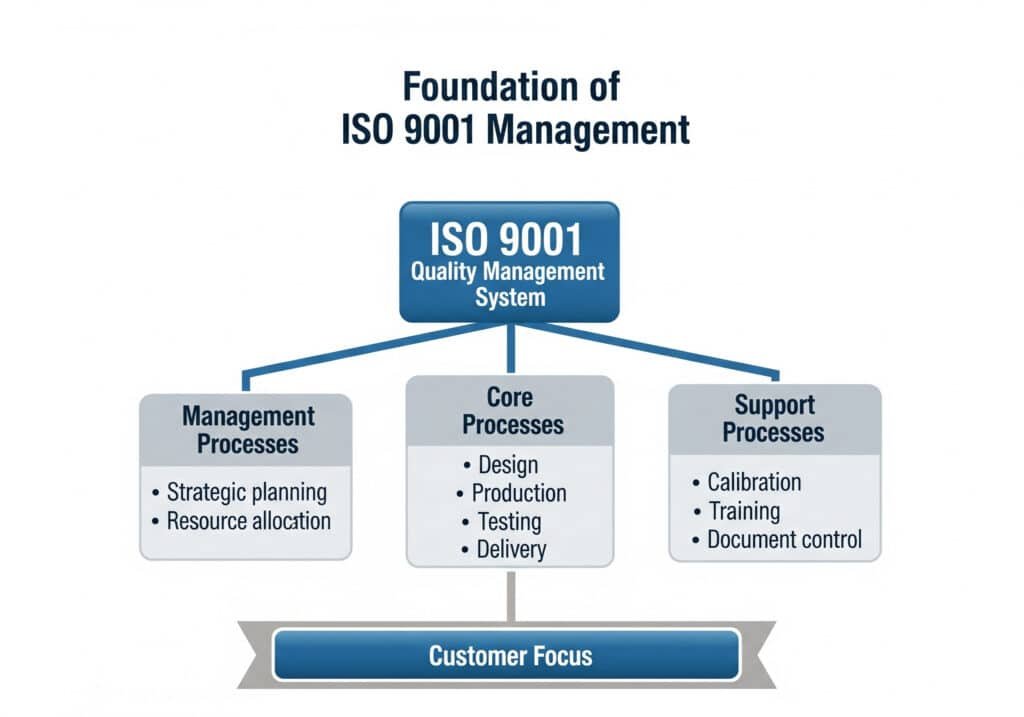

Los fundamentos de la gestión de la calidad ISO 9001

Enfoque basado en procesos:

En Bepto, no nos limitamos a fabricar prensaestopas: gestionamos procesos interconectados que ofrecen resultados coherentes. Cada paso, desde el diseño hasta la entrega, sigue procedimientos documentados con entradas, salidas y controles claros.

Categorías de procesos clave:

- Procesos de gestión: Planificación estratégica, asignación de recursos, revisión de la gestión

- Procesos básicos: Diseño, adquisición, producción, pruebas, entrega

- Procesos de apoyo: Calibración, formación, control de documentos, auditorías internas

Principio de orientación al cliente:

La norma ISO 9001 exige que comprendamos y cumplamos los requisitos del cliente de forma coherente. Esto significa:

- Encuestas periódicas sobre la satisfacción de los clientes y análisis de sus opiniones

- Canales de comunicación claros para requisitos y cambios

- Identificación proactiva de las necesidades y expectativas de los clientes

- Tratamiento sistemático de las reclamaciones de los clientes y medidas correctoras

Certificados ISO 9001 reales frente a certificados en papel

La mala experiencia de David:

Su anterior proveedor reclamaba la certificación ISO 9001, pero no la tenía:

- No hay procedimientos documentados para los procesos críticos

- Faltan registros de calibración de los equipos de medición

- No existe un sistema de trazabilidad de las materias primas

- Procedimientos de ensayo e inspección inadecuados

- No hay un enfoque sistemático de las medidas correctoras

Nuestra auténtica aplicación:

- Documentación viva: Los procedimientos se siguen realmente, no sólo se archivan

- Auditorías periódicas: Las auditorías internas y externas verifican el cumplimiento

- Objetivos mensurables: Objetivos de calidad con seguimiento periódico

- Formación de los empleados: Todo el personal entiende su papel en la calidad

- Mejora continua: Actualizaciones periódicas del sistema basadas en datos

ISO 9001:2015 Requisitos clave para la fabricación

Contexto de la Organización:

Analizamos los factores internos y externos que afectan a nuestra capacidad para suministrar prensaestopas de calidad:

- Tendencias del mercado y expectativas de los clientes

- Requisitos reglamentarios y normas

- Novedades e innovaciones tecnológicas

- Capacidades y riesgos de los proveedores

- Recursos y competencias internas

Liderazgo y compromiso:

La dirección demuestra su liderazgo:

- Establecer una política y unos objetivos de calidad

- Garantizar la orientación al cliente en toda la organización

- Proporcionar los recursos necesarios para el sistema de calidad

- Promover la sensibilización y el compromiso

- Apoyo a las iniciativas de mejora continua

Pensamiento basado en el riesgo2:

Identificamos y abordamos los riesgos que podrían afectar a la calidad de los productos:

- Riesgos para la calidad de los proveedores y estrategias para mitigarlos

- Prevención de averías y mantenimiento

- Factores medioambientales que afectan a la producción

- Riesgos para los recursos humanos y necesidades de formación

- Cambios en las exigencias del mercado y de los clientes

Estructura del sistema de gestión de la calidad

Jerarquía de documentos:

- Manual de calidad: Descripción general del sistema y política

- Procedimientos: Instrucciones paso a paso

- Instrucciones de trabajo: Orientación detallada por tareas

- Formularios y registros: Pruebas de la aplicación del sistema

Integración de procesos:

Nuestro sistema de gestión de la calidad se integra con:

- IATF 169493: Requisitos específicos de la industria del automóvil

- Gestión medioambiental: Principios de la ISO 14001

- Salud y seguridad en el trabajo: Medidas de prevención de riesgos

- Seguridad de la información: Protección de datos y confidencialidad

Proceso de certificación y vigilancia

Certificación inicial:

- Auditoría de la fase 1: Revisión de la documentación y evaluación del grado de preparación

- Auditoría de la fase 2: Verificación de la aplicación in situ

- Decisión de certificación basada en pruebas de conformidad

- Emisión de certificados con alcance y validez definidos

Vigilancia continua:

- Auditorías anuales de vigilancia por parte del organismo de certificación

- Control continuo de la eficacia del sistema

- Reuniones de revisión de la gestión para la evaluación del sistema

- Aplicación y verificación de medidas correctoras

En Bepto, nuestra certificación ISO 9001 no es sólo una herramienta de marketing: es la base de nuestra forma de trabajar cada día para garantizar que sus prensaestopas cumplen las especificaciones de forma constante.

¿Cómo controlamos la calidad desde las materias primas hasta los productos acabados?

El control de calidad no se limita a la inspección final, sino que se integra en cada paso de nuestro proceso de fabricación para evitar defectos antes de que se produzcan.

Nuestro sistema de control de calidad incluye la inspección del material entrante y la supervisión durante el proceso, control estadístico de procesos4y las pruebas finales de los productos, garantizando que los defectos se detectan y corrigen inmediatamente antes de que lleguen a los clientes.

Control de calidad del material entrante

Proceso de calificación de proveedores:

Antes de que cualquier material entre en nuestras instalaciones, los proveedores deben superar una rigurosa cualificación:

Evaluación técnica:

- Evaluación de la capacidad de fabricación

- Auditoría y certificación de sistemas de calidad

- Proceso de ensayo y aprobación de muestras

- Rendimiento y fiabilidad de las entregas

- Estabilidad financiera y continuidad de la actividad

Especificaciones del material:

Cada materia prima tiene especificaciones detalladas que abarcan:

- Composición química y propiedades mecánicas

- Tolerancias dimensionales y acabado superficial

- Requisitos de certificación (certificados de materiales)

- Requisitos de envasado y manipulación

- Necesidades de trazabilidad e identificación

Procedimientos de inspección de entrada:

Latón Materias primas:

- Verificación de la composición química mediante espectrómetro

- Inspección dimensional con herramientas de medición calibradas

- Evaluación de la calidad de la superficie para detectar defectos

- Ensayos de dureza para determinar las propiedades mecánicas

- Verificación del certificado de conformidad

Nylon y materiales poliméricos:

- Pruebas de identificación de materiales (espectroscopia FTIR)

- Medición del contenido de humedad

- Igualación de colores y comprobación de la coherencia

- Pruebas del índice de fluidez para la transformación

- Verificación del cumplimiento de la normativa medioambiental (RoHS, REACH)

Componentes de acero inoxidable:

- Verificación de la calidad mediante análisis químicos

- Pruebas de resistencia a la corrosión

- Confirmación de las propiedades mecánicas

- Evaluación de la calidad del acabado superficial

- Pruebas de permeabilidad magnética cuando sea necesario

Control de calidad durante el proceso

Supervisión de la línea de producción:

Control del proceso de moldeo por inyección:

- Control de la temperatura en varias zonas

- Verificación de los parámetros de presión y velocidad

- Seguimiento de la coherencia del tiempo de ciclo

- Inspección del primer artículo de cada instalación

- Implantación del control estadístico de procesos (CEP)

Control de calidad del mecanizado CNC:

- Control y sustitución del desgaste de las herramientas

- Verificación dimensional durante la producción

- Medición del acabado superficial

- Verificación de tolerancias geométricas

- Estudios de capacidad en curso

Control del proceso de montaje:

- Verificación del ajuste y funcionamiento de los componentes

- Cumplimiento de las especificaciones de par

- Pruebas de integridad de las juntas

- Inspección visual para detectar defectos

- Pruebas de funcionamiento antes del envasado

Aplicación del control estadístico de procesos

Gestión de gráficos de control:

Utilizamos gráficos de control para supervisar los parámetros críticos:

- Gráficos X-bar y R para el control dimensional

- Gráficos P para el control de la tasa de defectos

- Gráficos C para el seguimiento del recuento de defectos

- Estudios de capacidad de los procesos (Cp, Cpk)

- Análisis de tendencias y activación de medidas correctoras

Requisitos de la planta química de Hassan:

Cuando Hassan necesitó prensaestopas antideflagrantes para su refinería, nuestros datos SPC lo demostraron:

- Índice de capacidad de proceso (Cpk) de 1,67 para las dimensiones críticas

- Cero defectos en las especificaciones de las roscas durante 6 meses

- Propiedades coherentes de los materiales con una variación de ±2%

- 99,8% tasa de rendimiento de primer paso

- Trazabilidad completa de cada componente

Validación y control de procesos

Calibración de equipos:

Todos los equipos de medición y ensayo se calibran periódicamente:

- Análisis de la incertidumbre de medición

- Trazabilidad con las normas nacionales

- Determinación del intervalo de calibración

- Procedimientos de investigación de casos de intolerancia

- Mantenimiento del registro de calibración

Controles medioambientales:

El entorno de fabricación afecta a la calidad del producto:

- Control de la temperatura y la humedad

- Normas de salas blancas para operaciones sensibles

- Procedimientos de prevención de la contaminación

- Medidas de control de la electricidad estática

- Condiciones adecuadas de almacenamiento del material

Integración de la mejora continua

Decisiones basadas en datos:

Nuestro control de calidad genera datos para mejorar:

- Análisis de defectos e investigación de causas

- Oportunidades de optimización de procesos

- Evaluación del rendimiento de los proveedores

- Integración de las opiniones de los clientes

- Coste de la medición de la calidad

Acciones correctivas y preventivas:

Cuando surgen problemas, aplicamos soluciones sistemáticas:

- Identificación y contención de problemas

- Análisis de las causas profundas mediante métodos estructurados

- Aplicación y verificación de medidas correctoras

- Medidas preventivas para evitar la recurrencia

- Actualizaciones del sistema y formación según sea necesario

En Bepto, el control de calidad no es una ocurrencia tardía, sino que está integrado en cada paso de nuestro proceso de fabricación, lo que garantiza que los prensaestopas que reciba cumplan sus especificaciones en todo momento.

¿Qué procedimientos de ensayo e inspección garantizan un rendimiento constante?

Las pruebas no sólo consisten en cumplir las especificaciones, sino también en garantizar que los prensaestopas funcionen de forma fiable en condiciones reales.

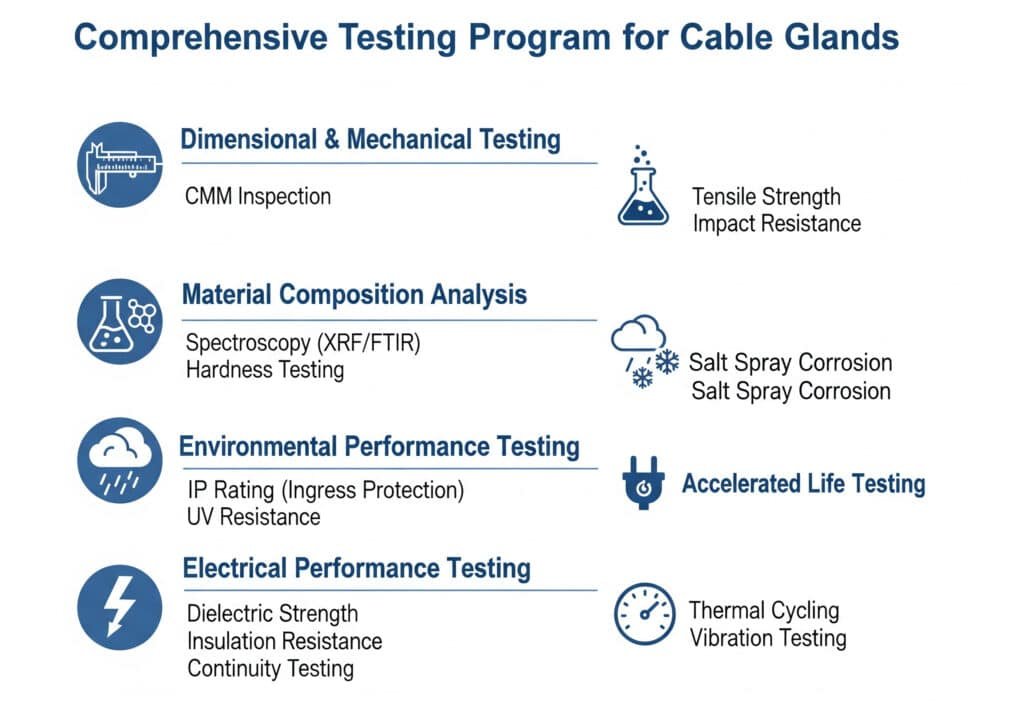

Nuestro completo programa de pruebas incluye verificación dimensional, pruebas de propiedades de los materiales, simulación medioambiental, validación del rendimiento y pruebas de vida útil acelerada, lo que proporciona la confianza de que cada prensaestopas funcionará como se espera en su aplicación.

Pruebas dimensionales y mecánicas

Sistemas de medición de precisión:

Inspección con máquina de medición por coordenadas (MMC):

- Verificación de la precisión tridimensional

- Medición de la tolerancia geométrica (GD&T)

- Verificación del perfil de la rosca y del paso

- Análisis del perfil de superficie

- Información sobre la dimensión estadística

Procedimientos de prueba de roscas:

Crítico para la funcionalidad del prensaestopas:

- Verificación del manómetro Go/No-Go

- Medición de la precisión del paso de rosca

- Verificación de la longitud de roscado

- Pruebas de relación par-tensión

- Medición del grosor del revestimiento de la rosca

Pruebas de propiedades mecánicas:

Verificación de la resistencia a la tracción:

- Medición de la resistencia última a la tracción

- Determinación del límite elástico

- Alargamiento y reducción de superficie

- Análisis de la curva tensión-deformación

- Correlación de certificados de materiales

Pruebas de impacto y fatiga:

- Ensayo de impacto Charpy para determinar la tenacidad

- Vida útil a la fatiga bajo carga cíclica

- Pruebas de resistencia a las vibraciones

- Resistencia al choque térmico

- Comportamiento de fluencia a largo plazo

Análisis de la composición de los materiales

Métodos de análisis químico:

Análisis espectroscópico:

- Fluorescencia de rayos X (FRX) para la composición elemental

- Espectroscopia de emisión óptica para metales

- Espectroscopia infrarroja (FTIR) para polímeros

- Espectrometría de masas para oligoelementos

- Análisis químico húmedo para verificación

Pruebas de polímeros:

- Índice de fluidez para la consistencia del procesado

- Medición de la densidad para la verificación de materiales

- Análisis térmico (DSC, TGA) para la estabilidad

- Pruebas de resistencia a los rayos UV para aplicaciones en exteriores

- Evaluación de la resistencia química

Pruebas de rendimiento medioambiental

Verificación de la clasificación IP:

Pruebas de penetración de agua:

Según las normas IEC 60529:

- IPX4: Salpicaduras de agua desde cualquier dirección

- IPX6: potentes chorros de agua

- IPX7: Inmersión temporal en agua

- IPX8: Inmersión continua

- IPX9K: Lavado a alta presión y alta temperatura

Pruebas de protección contra el polvo:

- IP5X: Protección contra el polvo (entrada limitada)

- IP6X: Estanco al polvo (sin entrada)

- Cámara de pruebas con polvos de talco

- Aplicación de vacío para la verificación de la entrada

- Inspección visual tras la exposición

Pruebas de ciclos de temperatura:

Validación del rendimiento térmico:

- Pruebas de exposición a altas temperaturas

- Evaluación de la fragilidad a baja temperatura

- Resistencia a los ciclos térmicos

- Medición del coeficiente de dilatación térmica

- Integridad de la junta bajo variaciones de temperatura

Pruebas de rendimiento eléctrico

Pruebas de resistencia del aislamiento:

- Verificación del aislamiento de alta tensión

- Medición de la rigidez dieléctrica

- Resistencia del aislamiento a lo largo del tiempo

- Coeficiente de temperatura de la resistencia

- Efecto de la humedad en el aislamiento

Verificación de la continuidad de la puesta a tierra:

- Medición de baja resistencia

- Pruebas de resistencia a cuatro hilos

- Estabilidad de la resistencia de contacto

- Efecto de la corrosión en la conductividad

- Control de la resistencia a largo plazo

Pruebas de vida acelerada

Predicción de fiabilidad:

Pruebas de envejecimiento acelerado:

- Envejecimiento a temperatura elevada

- Simulación de exposición a los rayos UV

- Pruebas de resistencia al ozono

- Evaluación de la exposición química

- Aceleración de la tensión mecánica

Modelos de predicción de vida:

- Ecuación de Arrhenius para los efectos de la temperatura

- Modelo de Eyring para múltiples factores de estrés

- Análisis de Weibull para la distribución de fallos

- Cálculo del tiempo medio hasta el fallo (MTTF)

- Determinación del intervalo de confianza

Documentación de control de calidad

Generación de informes de pruebas:

Registros exhaustivos de pruebas:

Cada lote de prensaestopas incluye:

- Informe completo de inspección dimensional

- Certificado de composición del material

- Resultados de las pruebas medioambientales

- Datos de rendimiento eléctrico

- Resumen de la prueba de vida acelerada

Documentación de trazabilidad:

- Números de lote de las materias primas

- Fecha de fabricación y códigos de lote

- Estado de calibración del equipo de prueba

- Identificación y cualificación del inspector

- Requisitos de ensayo específicos del cliente

Pruebas específicas para cada cliente

Requisitos de automatización de David:

Para sus aplicaciones de panel de control, proporcionamos:

- Pruebas de vibración según IEC 60068-2-6

- Medición de la eficacia del apantallamiento CEM

- Ciclos de temperatura de -40°C a +100°C

- Pruebas de corrosión por niebla salina (500 horas)

- Verificación de la resistencia a la tracción (500N mínimo)

Pruebas a prueba de explosiones de Hassan:

Para sus aplicaciones en plantas químicas:

- Pruebas de certificación ATEX

- Verificación de las dimensiones de la trayectoria de la llama

- Medición de la temperatura máxima de la superficie

- Pruebas de impacto según IEC 60079-1

- Verificación de la protección IP66/IP68

Integración del control de calidad

Control estadístico de la calidad:

- Planes de muestreo de aceptación (normas AQL)

- Supervisión de la capacidad de los procesos

- Mantenimiento de gráficos de control

- Análisis y predicción de tendencias

- Correlación con la satisfacción del cliente

Mejora continua:

- Validación y mejora de los métodos de ensayo

- Mejora y modernización de equipos

- Formación y certificación del personal

- Integración de las opiniones de los clientes

- Actualizaciones de las normas del sector

En Bepto, nuestros procedimientos de ensayo van más allá de la conformidad básica: validamos el rendimiento en condiciones reales para garantizar que sus prensaestopas ofrecen un servicio fiable durante toda su vida útil prevista.

¿Cómo garantiza nuestro sistema de documentación la trazabilidad y la mejora continua?

La documentación no es sólo papeleo: es la base que nos permite hacer un seguimiento de cada producto, identificar oportunidades de mejora y responder rápidamente a cualquier problema.

Nuestro sistema integrado de documentación proporciona una trazabilidad completa desde las materias primas hasta la entrega al cliente, permite un rápido análisis de las causas de origen, facilita la mejora continua y garantiza el cumplimiento de la normativa mediante el mantenimiento sistemático de registros y el análisis de datos.

Sistema integral de trazabilidad

Seguimiento de materias primas:

Sistema de identificación de materiales:

Cada lote de materia prima recibe una identificación única:

- Números de lote y certificados del proveedor

- Resultados y fechas de las inspecciones

- Lugar de almacenamiento y registros de manipulación

- Seguimiento del uso en lotes de producción

- Inventario restante y fechas de caducidad

Base de datos de material digital:

- Registros de composición química

- Resultados de las pruebas de propiedades mecánicas

- Historial de rendimiento del proveedor

- Seguimiento de costes y entregas

- Análisis de las tendencias de calidad

Documentación de lotes de producción:

Registros de fabricación:

Cada lote de producción mantiene registros completos:

- Especificaciones y revisiones de las órdenes de trabajo

- Parámetros de configuración de la máquina y verificación

- Identificación y cualificación de los operadores

- Resultados de la inspección en proceso

- Condiciones ambientales durante la producción

Documentación de control de procesos:

- Gráficos de control estadístico del proceso

- Estado de calibración del equipo

- Registros de cambio y mantenimiento de herramientas

- Puntos de control de calidad

- Informes de no conformidad y correcciones

Sistema digital de gestión de la calidad

Plataforma de software integrada:

Recogida de datos en tiempo real:

Nuestro sistema de gestión de la calidad capta:

- Datos automáticos de los equipos de producción

- Introducción manual de los resultados de las inspecciones

- Transferencia directa de datos de equipos de ensayo

- Lectura de códigos de barras para identificación

- Registro cronológico de la actividad

Integración de bases de datos:

- Conectividad con el sistema ERP para el seguimiento de pedidos

- Gestión de la información de laboratorio (LIMS)

- Gestión de las relaciones con los clientes (CRM)

- Gestión de la calidad de los proveedores

- Control de documentos y gestión de revisiones

Documentación específica del cliente

Informes personalizados:

Requisitos de documentación de David:

Para sus proyectos de automatización, proporcionamos:

- Certificado de conformidad con las especificaciones

- Informes de inspección dimensional con medidas reales

- Certificados de materiales con composición química

- Resultados de las pruebas de comportamiento medioambiental

- Registros de trazabilidad que relacionan los materiales con los productos acabados

Documentación reglamentaria de Hassan:

Para sus aplicaciones en plantas químicas:

- Documentos de certificación ATEX e informes de ensayo

- Fichas de datos de seguridad (FDS)

- Especificaciones de los procedimientos de soldadura (EPS)

- Registros de ensayos no destructivos (END)

- Documentación de cumplimiento del código de recipientes a presión

Control de cambios y gestión de la configuración

Control de cambios de ingeniería:

Proceso de cambio sistemático:

Todos los cambios de producto siguen procedimientos documentados:

- Evaluación y aprobación de las solicitudes de cambio

- Evaluación del impacto en los productos existentes

- Notificación al cliente y proceso de aprobación

- Verificación y validación de la aplicación

- Documentación y formación actualizadas

Control de versiones:

- Gestión de la revisión de dibujos

- Seguimiento de los cambios en las especificaciones

- Actualización de los procedimientos

- Revisiones del material de formación

- Registros de comunicación con los clientes

Sistema de acciones correctivas y preventivas

Implantación de CAPA:

Identificación del problema:

- Análisis de las reclamaciones de los clientes

- Resultados de la auditoría interna

- Problemas de calidad de los proveedores

- No conformidades de producción

- Observaciones sobre el examen de la gestión

Análisis de la causa raíz:

- Análisis del diagrama de espina de pescado

- 5-Técnica de investigación

- Análisis de correlación estadística

- Estudios de capacidad de los procesos

- Análisis modal de fallos y efectos5 (FMEA)

Ejecución y verificación de las acciones:

- Planificación y programación de medidas correctoras

- Asignación de recursos y responsabilidades

- Seguimiento y verificación de la aplicación

- Evaluación y medición de la eficacia

- Actualizaciones del sistema y medidas preventivas

Documentación sobre mejora continua

Métricas de rendimiento:

Indicadores clave de rendimiento (KPI):

Rastreamos y documentamos:

- Índices de rendimiento de primer paso por línea de productos

- Puntuaciones y tendencias de la satisfacción del cliente

- Índices de calidad de los proveedores

- Cumplimiento de los plazos de entrega

- Coste de las mediciones de calidad

Documentación del proyecto de mejora:

- Carta y objetivos del proyecto

- Medición de referencia y objetivos

- Calendario e hitos de la aplicación

- Necesidades y asignación de recursos

- Medición y validación de resultados

Registros de cumplimiento de la normativa

Mantenimiento de la certificación:

Documentación ISO 9001:

- Manual y procedimientos de calidad

- Informes y conclusiones de las auditorías internas

- Actas de las reuniones de revisión de la gestión

- Registros de formación y verificación de competencias

- Encuestas y análisis de satisfacción del cliente

Requisitos específicos del sector:

- Registros de calidad de automoción IATF 16949

- Documentación de certificación antideflagrante ATEX

- Expedientes técnicos del marcado CE

- Registros de conformidad con RoHS y REACH

- Documentación del sistema de gestión medioambiental

Seguridad de datos y copias de seguridad

Protección de la información:

Control de acceso:

- Autenticación y autorización de usuarios

- Permisos de acceso basados en funciones

- Cifrado de datos y protocolos de seguridad

- Registros de auditoría para el acceso al sistema

- Evaluaciones periódicas de la seguridad

Copia de seguridad y recuperación:

- Copias de seguridad diarias automatizadas

- Almacenamiento externo y copia de seguridad en la nube

- Procedimientos de recuperación en caso de catástrofe

- Verificación de la integridad de los datos

- Planificación de la continuidad de la actividad

Acceso de los clientes y transparencia

Servicios de portal:

Acceso a la información en tiempo real:

Los clientes pueden acceder:

- Estado de los pedidos y avance de la producción

- Resultados de las pruebas de calidad y certificados

- Seguimiento y confirmación de la entrega

- Documentación técnica y planos

- Datos históricos de rendimiento

Comunicación colaborativa:

- Mensajería segura e intercambio de archivos

- Sistema de tickets de asistencia técnica

- Presentación y seguimiento de solicitudes de cambio

- Recogida de opiniones y sugerencias

- Reuniones de evaluación del rendimiento

Retorno de la inversión

Ventajas del sistema de documentación:

Mejoras cuantificables:

- 95% reducción del tiempo de resolución de reclamaciones de clientes

- 80% Disminución del tiempo de investigación de no conformidades

- 90% mejora de la calidad de los proveedores

- 75% reducción del tiempo de preparación de auditorías reglamentarias

- 85% aumento de la satisfacción del cliente

Ahorro de costes:

- Reducción de las reclamaciones de garantía y las devoluciones

- Resolución y corrección más rápidas de los problemas

- Mejora de las relaciones con los proveedores y de los precios

- Mayor fidelidad y retención de clientes

- Racionalización de los costes de cumplimiento de la normativa

En Bepto, nuestro sistema de documentación no se limita a mantener registros, sino que crea transparencia, permite mejorar y genera la confianza que requieren las asociaciones a largo plazo.

Conclusión

Nuestro proceso certificado ISO 9001 transforma la calidad de esperanza en certeza: controles sistemáticos, pruebas exhaustivas y documentación completa garantizan que sus prensaestopas funcionen siempre de forma fiable.

Preguntas frecuentes sobre la fabricación de prensaestopas con certificación ISO 9001

P: ¿Cuál es la diferencia entre la certificación ISO 9001 y disponer simplemente de procedimientos de calidad?

R: La certificación ISO 9001 requiere auditorías de terceros, procedimientos documentados que se sigan realmente, objetivos de calidad mensurables y una mejora continua. Muchas empresas tienen procedimientos de calidad sobre el papel, pero la norma ISO 9001 garantiza que se aplican y son eficaces en la práctica.

P: ¿Cómo evita su sistema ISO 9001 que los prensaestopas defectuosos lleguen a los clientes?

R: Nuestro sistema incluye la inspección del material entrante, la supervisión durante el proceso, el control estadístico del proceso y las pruebas del producto final. Cada paso tiene procedimientos documentados con criterios claros de aprobado/no aprobado, lo que garantiza que los defectos se detectan y corrigen antes de que se envíen los productos.

P: ¿Pueden ofrecer una trazabilidad completa de los prensaestopas utilizados en aplicaciones críticas?

R: Sí, nuestro sistema de documentación hace un seguimiento de cada prensaestopas, desde los números de lote de la materia prima hasta la entrega al cliente, pasando por los lotes de producción. Podemos proporcionar certificados de materiales completos, resultados de pruebas y registros de fabricación de cualquier producto en cuestión de minutos.

P: ¿Con qué frecuencia se audita y verifica su certificación ISO 9001?

R: Nuestra certificación ISO 9001 es auditada anualmente por un organismo de certificación externo acreditado, además de realizar auditorías internas trimestrales. También celebramos reuniones mensuales de revisión de la gestión para garantizar la eficacia y la mejora continuas del sistema.

P: ¿Qué ocurre si se descubre un problema de calidad después de la entrega?

R: Nuestro sistema CAPA (Acción Correctiva y Preventiva) investiga inmediatamente las causas de fondo, aplica correcciones y evita que se repitan. La trazabilidad completa nos permite identificar rápidamente los productos y clientes afectados, lo que posibilita una respuesta y resolución rápidas.

-

Revise la norma oficial sobre sistemas de gestión de la calidad de la Organización Internacional de Normalización. ↩

-

Comprenda cómo este principio básico de la norma ISO 9001 ayuda a las organizaciones a identificar y mitigar de forma proactiva los riesgos para la calidad. ↩

-

Explore la norma mundial de gestión de la calidad diseñada específicamente para la cadena de suministro de la industria del automóvil. ↩

-

Aprenda los fundamentos del SPC, un potente método para supervisar y controlar la calidad de los procesos utilizando datos estadísticos. ↩

-

Descubra el proceso paso a paso del AMFE, una herramienta estructurada para analizar y prevenir posibles fallos en los procesos. ↩