Imagínese esto: Usted está ante una instalación de prensaestopas aparentemente perfecta, pero de algún modo el agua se cuela en su interior. ¿El misterio? Lo que no se ve a simple vista: las imperfecciones microscópicas, la rugosidad de la superficie y las interacciones a nivel molecular que determinan el éxito o el fracaso espectacular de la estanqueidad.

Los mecanismos de sellado de los prensaestopas funcionan mediante la deformación controlada de materiales elastoméricos1 que se ajustan a las irregularidades microscópicas de la superficie, creando barreras de contacto a nivel molecular que impiden la penetración de fluidos. La eficacia depende de lograr una presión de contacto, una compatibilidad de materiales y una calidad de acabado superficial óptimas a escalas medidas en micrómetros.

Tras una década en Bepto Connector, he aprendido que entender la estanquidad a nivel microscópico no es sólo curiosidad académica: es la clave para evitar esos misteriosos fallos que vuelven locos a los ingenieros. Permítame que le lleve de viaje al mundo invisible donde se produce la estanquidad real. 🔬

Índice

- ¿Qué ocurre realmente cuando los materiales de sellado entran en contacto con las superficies?

- ¿Cómo actúan los distintos tipos de elastómeros a nivel molecular?

- ¿Qué papel desempeña la rugosidad de la superficie en la eficacia de la estanquidad?

- ¿Cómo afectan los factores ambientales al rendimiento del sellado microscópico?

- ¿Qué tecnologías avanzadas mejoran el sellado microscópico?

- PREGUNTAS FRECUENTES

¿Qué ocurre realmente cuando los materiales de sellado entran en contacto con las superficies?

En el momento en que una junta tórica toca una superficie metálica, comienza una batalla invisible entre fuerzas moleculares, irregularidades de la superficie y propiedades del material. Comprender este drama microscópico es crucial para una estanqueidad fiable.

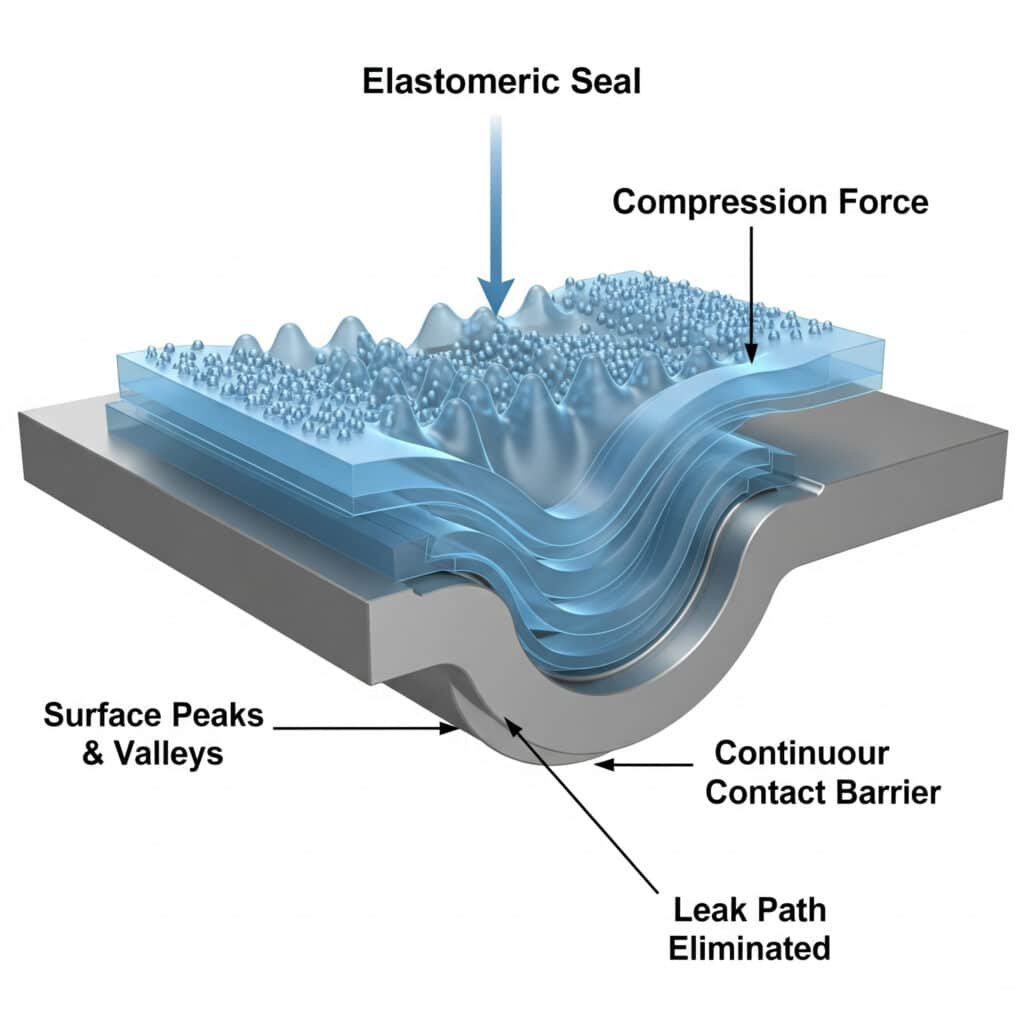

El sellado eficaz se produce cuando los materiales elastoméricos se deforman para rellenar los valles y picos de la superficie a escala micrométrica, creando barreras de contacto continuas que bloquean las vías de penetración de fluidos. En el proceso intervienen la deformación elástica, la adhesión molecular y la conformidad de la superficie para eliminar las vías de fuga.

La física del contacto microscópico

Cuando se comprime una junta contra una superficie, se producen varios fenómenos simultáneamente:

Fase de contacto inicial

- Contacto con Asperity: Los puntos altos de ambas superficies se tocan primero

- Deformación elástica: El material de sellado comienza a ajustarse al perfil de la superficie

- Distribución de la carga: La presión de contacto se propaga a través de la interfaz

- Desplazamiento del aire: El aire atrapado escapa de los valles superficiales

Deformación progresiva

Al aumentar la compresión, el material de la junta fluye hacia valles microscópicos:

- Deformación primaria: Cambio de forma a gran escala (visible)

- Deformación secundaria: Relleno de marcas de mecanizado y arañazos

- Deformación terciaria: Conformidad de la superficie a nivel molecular

- Estado final: Eliminación completa de las vías de fuga

Umbrales críticos de presión

- Presión mínima de sellado: 0,1-0,5 MPa para contacto básico

- Presión de sellado óptima: 1-5 MPa para el llenado completo del valle

- Presión máxima de seguridad: 10-20 MPa antes de dañar la junta

Energía superficial y adhesión molecular

A nivel microscópico, el sellado no es sólo mecánico, sino que también tiene que ver con la atracción molecular:

Fuerzas de Van der Waals

- Gama: 0,1-1,0 nanómetros

- Fuerza: Débil pero significativo en el contacto molecular

- Efecto: Mayor adherencia entre la junta y la superficie

- Materiales: Más eficaz con elastómeros polares

Enlace químico

- Enlace de hidrógeno2: Con superficies polares y elastómeros

- Interacciones dipolares: Entre superficies cargadas

- Bonos temporales: Formar y romper con el movimiento térmico

- Efecto acumulativo: Millones de enlaces débiles crean una fuerte adhesión

Recuerdo a David, de una empresa alemana de instrumentos de precisión, describiendo sus problemas de estanquidad: "Podemos mecanizar superficies a 0,1 Ra, pero seguimos teniendo fugas". El problema no era el acabado superficial, sino comprender que incluso las superficies lisas como un espejo tienen valles microscópicos que hay que rellenar.

Teoría de la eliminación de vías de fuga

Para que una junta sea eficaz, debe eliminar TODAS las posibles vías de fuga:

Formación continua de barreras

- Contacto completo: Sin huecos mayores que las dimensiones moleculares

- Presión uniforme: La distribución uniforme evita los puntos débiles

- Flujo de materiales: El elastómero rellena todas las irregularidades de la superficie

- Interfaz estable: Mantiene el contacto en condiciones de funcionamiento

Dimensiones críticas de la vía de fuga

- Moléculas de agua: ~0,3 nanómetros de diámetro

- Moléculas de petróleo: 1-5 nanómetros típicos

- Moléculas de gas: 0,1-0,5 nanómetros

- Contacto de sellado necesario: <0,1 nanómetros para un sellado estanco al gas

¿Cómo actúan los distintos tipos de elastómeros a nivel molecular?

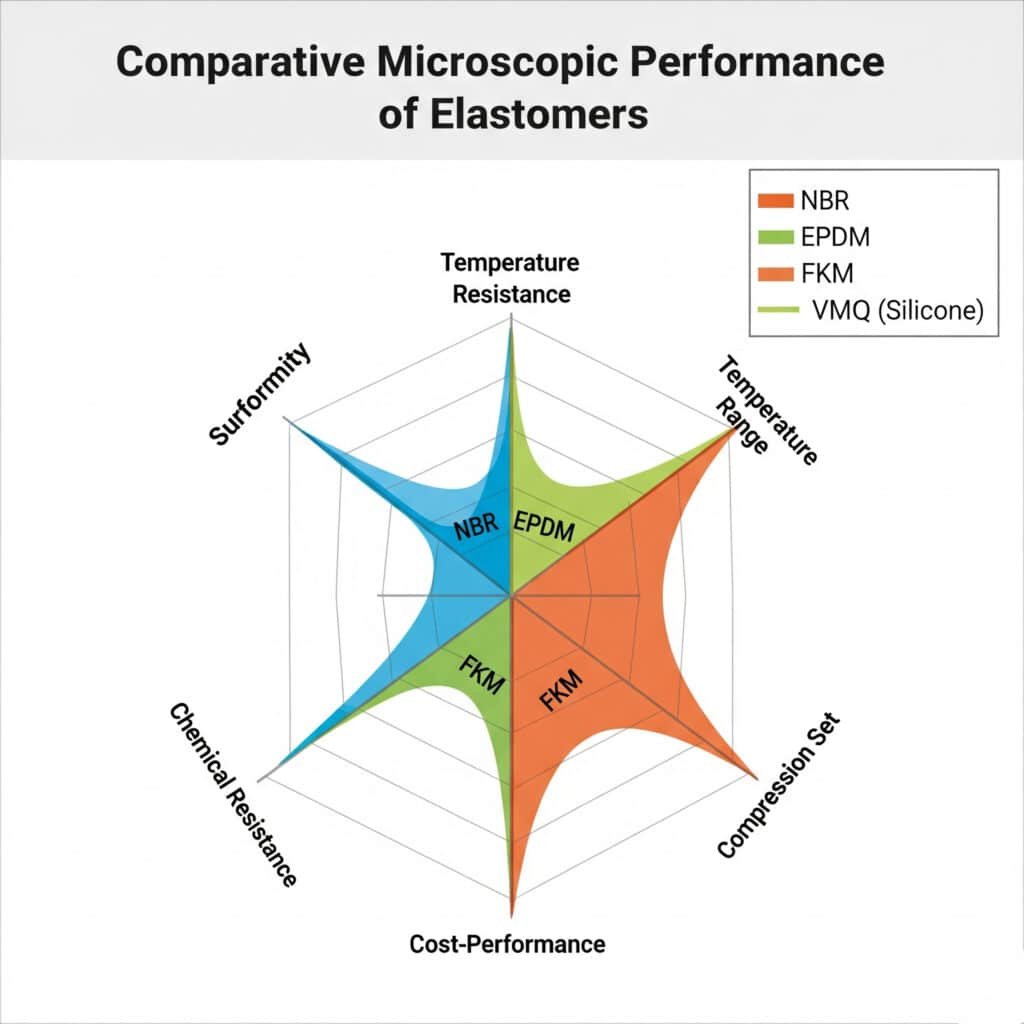

No todos los materiales de estanquidad son iguales a nivel microscópico. Cada tipo de elastómero tiene unas características moleculares únicas que afectan drásticamente al rendimiento de la estanquidad.

Las diferentes estructuras moleculares de los elastómeros proporcionan diversos grados de flexibilidad, conformidad superficial y compatibilidad química, siendo la densidad de los enlaces cruzados y la movilidad de las cadenas poliméricas los principales factores que determinan la eficacia del sellado microscópico. Comprender estas diferencias ayuda a seleccionar los materiales óptimos para aplicaciones específicas.

Caucho nitrílico (NBR) - El caballo de batalla

Características moleculares

- Espina dorsal del polímero: Copolímero de butadieno-acrilonitrilo

- Densidad de enlaces cruzados: Moderado (buen equilibrio flexibilidad/fuerza)

- Temperatura de transición vítrea3: -40°C a -10°C según el contenido de ACN

- Movilidad molecular: Bueno a temperatura ambiente

Rendimiento microscópico

- Conformidad de la superficie: Excelente para rugosidad superficial moderada

- Propiedades de recuperación: Buena memoria elástica tras la deformación

- Estabilidad térmica: Mantiene la estanqueidad 20-120°C

- Resistencia química: Bueno con productos petrolíferos

Aplicaciones reales: La refinería de Hassan, en Arabia Saudí, utiliza nuestros prensaestopas sellados con NBR en el servicio de petróleo crudo. El análisis microscópico después de 5 años mostró un excelente mantenimiento del contacto superficial a pesar de los ciclos térmicos.

EPDM - El campeón medioambiental

Estructura molecular Ventajas

- Espina dorsal saturada: Sin dobles enlaces para la oxidación

- Flexibilidad de la cadena lateral: Rendimiento mejorado a bajas temperaturas

- Estabilidad de reticulación: Excelente resistencia al envejecimiento

- Grupos polares: Buena adherencia a superficies metálicas

Propiedades microscópicas de sellado

- Temperatura: Mantiene la flexibilidad -50°C a +150°C

- Resistencia al ozono: La estructura molecular evita el agrietamiento

- Humectación de la superficie: Buen contacto con diversos sustratos

- Estabilidad a largo plazo: Cambios mínimos de las propiedades a lo largo del tiempo

Fluorocarbono (FKM/Viton) - El especialista químico

Características moleculares únicas

- Átomos de flúor: Crear inercia química

- Enlaces C-F fuertes: Resistir un ataque químico

- Alta densidad de reticulación: Excelentes propiedades mecánicas

- Baja permeabilidad: Mínima transmisión de gas/vapor

Características de rendimiento microscópico

- Dureza de la superficie: Requiere una mayor compresión para su conformidad

- Compatibilidad química: Inerte a los productos químicos más agresivos

- Estabilidad térmica: Mantiene las propiedades hasta 200°C

- Resistencia a la permeación: Bloquea la penetración a nivel molecular

Silicona (VMQ) - El extremista de la temperatura

Beneficios de la estructura molecular

- Espina dorsal Si-O: Extremadamente flexible a bajas temperaturas

- Grupos laterales orgánicos: Proporcionar opciones de compatibilidad química

- Baja transición vítrea: Permanece flexible hasta -100°C

- Estabilidad térmica: Mantiene las propiedades hasta 250°C

Comportamiento microscópico del sellado

- Conformidad excepcional: Fluye hacia los detalles más sutiles de la superficie

- Independencia de la temperatura: Estanqueidad constante en toda la gama

- Conjunto de baja compresión: Mantiene la presión de contacto a lo largo del tiempo

- Energía superficial: Buena humectación en la mayoría de los sustratos

Rendimiento microscópico comparativo

| Propiedad | NBR | EPDM | FKM | VMQ |

|---|---|---|---|---|

| Conformidad de la superficie | Bien | Excelente | Feria | Excelente |

| Temperatura | Moderado | Bien | Excelente | Excelente |

| Resistencia química | Moderado | Bien | Excelente | Feria |

| Set de compresión | Bien | Excelente | Bien | Feria |

| Coste-rendimiento | Excelente | Bien | Feria | Pobre |

Selección de materiales para la optimización microscópica

Aplicaciones de alta rugosidad superficial

- Primera opción: EPDM o silicona para una conformidad máxima

- Evite: Compuestos FKM duros que no pueden fluir en los valles

- Compresión: Aumento de 15-20% para superficies rugosas

Aplicaciones de precisión (Ra < 0,4)

- Óptimo: NBR o FKM para estabilidad dimensional

- Beneficios: Menores requisitos de compresión

- Consideraciones: La preparación de la superficie es fundamental para el rendimiento

Servicio químico

- Productos químicos agresivos: FKM obligatorio a pesar de las limitaciones de conformidad

- Productos químicos suaves: EPDM proporciona un mejor sellado con una resistencia adecuada

- Pruebas de compatibilidad: Esencial para la fiabilidad a largo plazo

Marcus, de aquel proyecto de Manchester, aprendió esta lección cuando el cambio de las juntas de NBR a las de EPDM mejoró los resultados de sus pruebas IP68, que pasaron de 85% a 99%, simplemente porque el EPDM se adaptaba mejor a sus superficies mecanizadas a nivel microscópico.

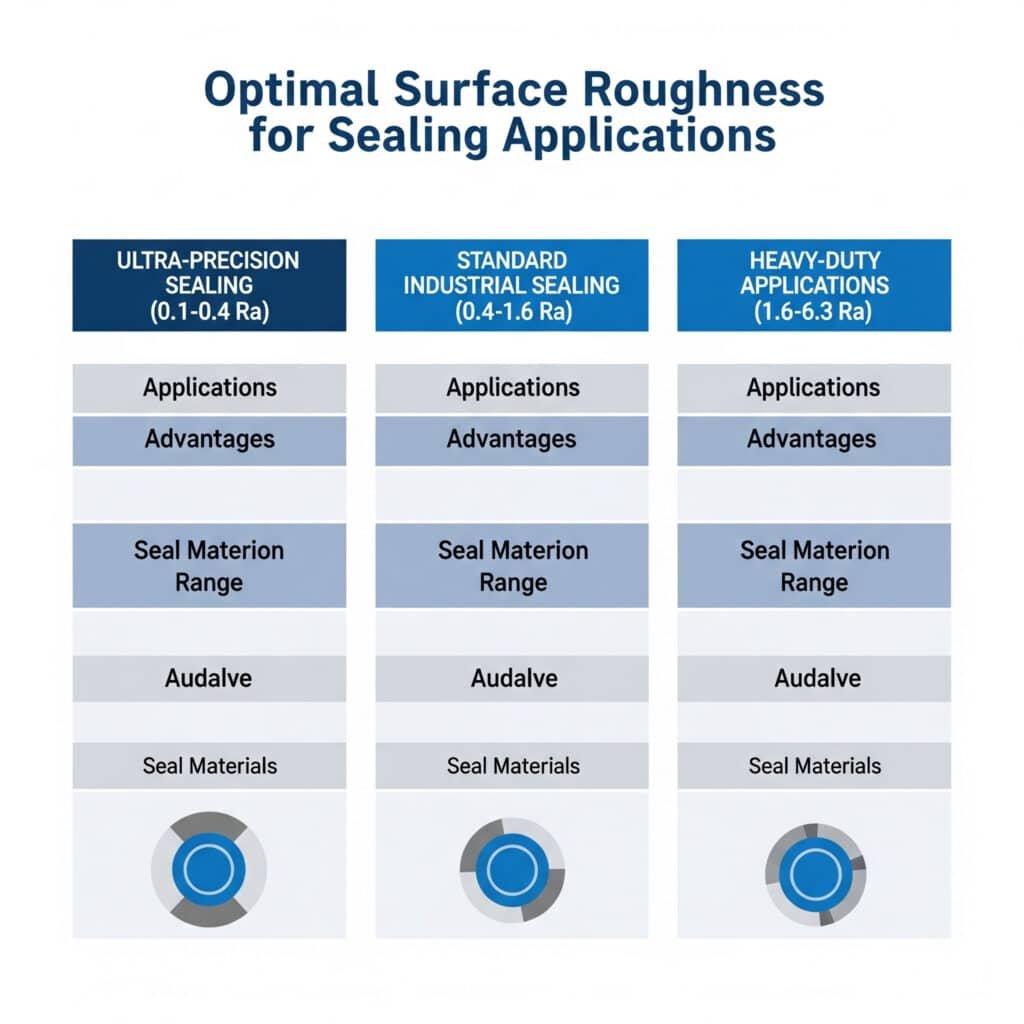

¿Qué papel desempeña la rugosidad de la superficie en la eficacia de la estanquidad?

La rugosidad de la superficie no es sólo una especificación de fabricación: es el paisaje microscópico que determina el éxito o el fracaso de sus juntas. Comprender esta relación es crucial para un rendimiento fiable de los prensaestopas.

Rugosidad de la superficie4 afecta directamente a los requisitos de presión de sellado y a la formación de vías de fuga, con valores óptimos de rugosidad de 0,4-1,6 Ra que proporcionan el mejor equilibrio entre la conformidad del sellado y el coste de fabricación. En realidad, las superficies demasiado lisas pueden reducir la eficacia de la estanquidad debido a una sujeción mecánica insuficiente.

La relación rugosidad-sellado

Medición de la rugosidad superficial

- Ra (Rugosidad media): Especificación más común

- Rz (Altura pico-valle): Crítico para arañazos profundos

- Rmax (Altura máxima del pico): Determina los requisitos de presión

- Ratio de rodamiento: Porcentaje de superficie en contacto

Rangos óptimos de rugosidad por aplicación

Sellado de ultraprecisión (0,1-0,4 Ra)

- Aplicaciones: Sistemas hidráulicos, instrumentos de precisión

- Ventajas: Requisitos de baja presión de sellado

- Desventajas: Mecanizado costoso, enchavetado mecánico limitado

- Materiales de sellado: Compuestos duros (Shore A 80-90)

Sellado industrial estándar (0,4-1,6 Ra)

- Aplicaciones: La mayoría de las instalaciones de prensaestopas

- Ventajas: Buen equilibrio entre conformidad y costes

- Desventajas: Requisitos de presión moderados

- Materiales de sellado: Compuestos medios (Shore A 60-80)

Aplicaciones pesadas (1,6-6,3 Ra)

- Aplicaciones: Prensaestopas grandes, carcasas de fundición

- Ventajas: Excelente enchavetado mecánico

- Desventajas: Alta presión de sellado necesaria

- Materiales de sellado: Compuestos blandos (Shore A 40-70)

Interacción microscópica entre la junta y la superficie

Valley Filling Mecánica

Cuando una junta entra en contacto con una superficie rugosa, el flujo de material sigue patrones predecibles:

- Contacto inicial: Los picos altos se comprimen primero

- Relleno progresivo: El material fluye hacia los valles

- Sellado completo: Todos los valles llenos hasta la profundidad crítica

- Equilibrio de presión: Contacto uniforme establecido

Profundidad crítica del valle

- Valles poco profundos (<5 μm): Fácil de llenar con una presión moderada

- Valles medios (5-25 μm): Requieren una selección óptima del material

- Valles profundos (>25 μm): Puede requerir múltiples elementos de sellado

Efectos de direccionalidad de la superficie

- Acabado circunferencial: Ideal para aplicaciones con juntas tóricas

- Acabado axial: Puede crear vías de fuga en espiral

- Patrón cruzado: Proporciona una excelente retención del sellado

- Acabado aleatorio: Buen rendimiento general

Impacto del proceso de fabricación

Efectos del mecanizado en la estanquidad

Los distintos procesos de fabricación crean firmas microscópicas únicas:

Mecanizado CNC

- Calidad de la superficie: Excelente repetibilidad

- Control de la rugosidad: Logro de Precise Ra

- Direccionalidad: Patrones de trayectoria de la herramienta controlables

- Coste: Más alto pero justificado para aplicaciones críticas

Procesos de fundición

- Variación de la superficie: Mayor rugosidad, menos predecible

- Problemas de porosidad: Los huecos microscópicos pueden crear vías de fuga

- Requisitos de acabado: A menudo necesitan mecanizado secundario

- Selección de juntas: Requieren materiales más blandos y conformables

Moldeado/Formación

- Replicación en superficie: Copia exactamente la superficie del molde

- Coherencia: Excelente uniformidad entre piezas

- Limitaciones: Los ángulos de inclinación afectan a la geometría de la ranura de la junta

- Aplicaciones: Ventajas de la producción de grandes volúmenes

Casos prácticos reales de rugosidad superficial

Desafío de los instrumentos de precisión de David

Problema: Superficies de 0,1 Ra con juntas duras de NBR que muestran un índice de fuga de 15%

Causa principal: Fijación mecánica insuficiente entre la junta y la superficie

Solución: Cambie a un acabado de 0,8 Ra con un compuesto EPDM más blando.

Resultado: Tasa de fuga <1% con estabilidad mejorada a largo plazo.

Aplicación petroquímica de Hassan

Desafío: Carcasas de aluminio fundido con rugosidad de 6,3 Ra

Edición: Las juntas estándar no podían rellenar completamente los valles profundos

Solución: Sellado en dos etapas con junta primaria blanda y junta tórica de apoyo

Resultado: Consigue la clasificación IP68 con una fiabilidad del 99,5%

Prácticas recomendadas para la preparación de superficies

Requisitos de limpieza

- Desengrasante: Eliminar todos los aceites de mecanizado y contaminantes

- Eliminación de partículas: Eliminar los residuos abrasivos de los valles

- Secado: Garantizar la eliminación completa de la humedad

- Inspección: Verificar la limpieza antes de instalar la junta

Medidas de control de calidad

- Verificación de la rugosidad: Medir la Ra real frente a la especificada

- Inspección visual: Compruebe si hay arañazos, gubias o defectos

- Pruebas de contaminación: Verificar los niveles de limpieza

- Documentación: Registrar el estado de la superficie para su trazabilidad

En Bepto, especificamos los requisitos de rugosidad superficial para todas las superficies de contacto de nuestros prensaestopas y proporcionamos instrucciones detalladas para su preparación. Esta atención a los detalles microscópicos es la razón por la que nuestros clientes logran tasas de éxito de sellado >99% en aplicaciones críticas.

¿Cómo afectan los factores ambientales al rendimiento del sellado microscópico?

Las condiciones ambientales no sólo afectan a las propiedades generales de los materiales de estanquidad, sino que alteran drásticamente las interacciones microscópicas entre las juntas y las superficies. Comprender estos efectos es crucial para la fiabilidad a largo plazo.

La temperatura, la presión, la exposición química y el tiempo afectan a la movilidad molecular, la adhesión superficial y las propiedades de los materiales a nivel microscópico, lo que exige una compensación ambiental en la selección de materiales y los parámetros de diseño. Estos factores pueden aumentar el índice de fugas entre 10 y 1000 veces si no se abordan adecuadamente.

Efectos de la temperatura en el sellado microscópico

Impactos de las bajas temperaturas

Cambios a nivel molecular:

- Reducción de la movilidad de la cadena: Las cadenas poliméricas se vuelven rígidas

- Aumento de los efectos de transición vítrea: El material se vuelve vítreo

- Pérdida de conformidad de la superficie: Reducción de la capacidad para rellenar valles

- Contracción térmica: Crea huecos en las interfaces de sellado

Umbrales críticos de temperatura:

- NBR: La eficacia del sellado desciende por debajo de -20°C

- EPDM: Mantiene su rendimiento hasta -40°C

- FKM: Limitado a -15°C para estanqueidad dinámica

- VMQ: Estanqueidad eficaz mantenida hasta -60°C

Estrategias de compensación microscópica:

- Compuestos más blandos: El durómetro inferior mantiene la flexibilidad

- Mayor compresión: 25-50% mayores relaciones de compresión

- Optimización del acabado superficial: Superficies más lisas (0,2-0,4 Ra)

- Mecanismos de precarga: Retención de junta por muelle

Efectos de las altas temperaturas

Procesos de degradación molecular:

- Desglose de enlaces cruzados: Propiedades elásticas reducidas

- Escisión en cadena: Aumenta la deformación permanente

- Reacciones de oxidación: Se produce un endurecimiento de la superficie

- Pérdida volátil: Los plastificantes se evaporan, los sellos se contraen

Cronología de la degradación del rendimiento:

- 0-1000 horas: Cambios mínimos en las propiedades

- 1000-5000 horas: Aumento notable del juego de compresión

- 5000-10000 horas: Pérdida significativa de presión de sellado

- >10000 horas: Normalmente es necesario sustituirlo

Sarah, de una instalación geotérmica de Islandia, compartió su experiencia: "Pensábamos que nuestros prensaestopas estaban fallando debido a las vibraciones, pero el análisis microscópico demostró que las juntas de EPDM estaban perdiendo flexibilidad molecular a 180 °C, creando microgaps que no podíamos ver."

Efectos de la presión en las interfaces de las juntas

Aplicaciones de alta presión

Fenómenos microscópicos:

- Mayor conformidad: Mayor superficie de contacto

- Flujo de materiales: Sellar la extrusión en los espacios libres

- Concentración de tensiones: Puntos de alta presión localizados

- Deformación permanente: Aceleración del juego de compresión

Pautas de optimización de la presión:

- 5-15 MPa: Rango óptimo de presión de sellado

- 15-30 MPa: Aceptable con un diseño adecuado de las ranuras

- >30 MPa: Riesgo de daños en la junta y extrusión

- Anillos de seguridad: Requerido por encima de 20 MPa de presión

Aplicaciones de vacío

Desafíos únicos:

- Desgasificación: Los compuestos volátiles crean contaminación

- Adherencia a la superficie: Se necesita un mayor contacto molecular

- Permeación: Las moléculas de gas atraviesan el material de la junta

- Requisitos de compresión: Se necesitan mayores ratios de compresión

Entorno químico Efectos microscópicos

Hinchazón y retracción

Mecanismos moleculares:

- Absorción de disolventes: Las cadenas de polímeros se separan, las juntas se hinchan

- Extracción de plastificantes: El material se contrae y endurece

- Reacción química: Se rompen o forman enlaces cruzados

- Degradación de la superficie: Aparecen grietas microscópicas

Métodos de evaluación de la compatibilidad:

- Pruebas de hinchamiento volumétrico: Protocolo estándar ASTM D471

- Evaluación del conjunto de compresión: Medición de la deformación a largo plazo

- Análisis de superficies: Examen microscópico de la degradación

- Pruebas de permeabilidad: Tasas de transmisión molecular

Efectos químicos agresivos

Compuestos fluorados:

- Ataque molecular: Rompe los enlaces del esqueleto del polímero

- Grabado superficial: Crear vías de fuga microscópicas

- Degradación rápida: Fallo en horas o días

- Selección de materiales: Sólo el FKM proporciona la resistencia adecuada

Agentes oxidantes:

- Formación de radicales libres: Reacciones de envejecimiento acelerado

- Cambios en los enlaces cruzados: Alterar las propiedades mecánicas

- Endurecimiento superficial: Capacidad de conformidad reducida

- Reducción de antioxidantes: Pérdida progresiva de rendimiento

Cambios microscópicos dependientes del tiempo

Desarrollo del juego de compresión

Proceso de relajación molecular:

- Deformación inicial: Predomina la respuesta elástica

- Relajación del estrés: Las cadenas poliméricas se reorganizan

- Conjunto permanente: Cambios moleculares irreversibles

- Pérdida de estanqueidad: Reducción de la presión de contacto a lo largo del tiempo

Modelización predictiva:

- Ecuaciones de Arrhenius5: Factores de aceleración de la temperatura

- Williams-Landel-Ferry: Superposición tiempo-temperatura

- Relaciones de ley de potencia: Correlaciones tensión-tiempo

- Predicción de la vida útil: Basado en límites de rendimiento aceptables

Agrietamiento por tensión ambiental

Iniciación microscópica de grietas:

- Concentración de tensiones: En las imperfecciones de la superficie

- Ataque medioambiental: Debilitamiento químico de los enlaces

- Propagación de grietas: Desarrollo progresivo del fracaso

- Fallo catastrófico: Pérdida repentina de estanqueidad

Marcus descubrió este fenómeno cuando sus prensaestopas de exterior empezaron a fallar al cabo de 18 meses exactos. El análisis microscópico reveló grietas inducidas por el ozono en las juntas de NBR que no eran visibles hasta que se produjo el fallo. El cambio a EPDM eliminó el problema por completo.

Estrategias de compensación medioambiental

Matriz de selección de materiales

| Medio ambiente | Elección primaria | Opción secundaria | Evite |

|---|---|---|---|

| Alta temperatura | FKM | EPDM | NBR |

| Baja temperatura | VMQ | EPDM | FKM |

| Servicio químico | FKM | EPDM | NBR |

| Exterior/Ozona | EPDM | VMQ | NBR |

| Alta presión | NBR | FKM | VMQ |

| Servicio de vacío | FKM | EPDM | NBR |

Modificaciones de diseño

- Geometría de la ranura: Optimización en función de las condiciones ambientales

- Relaciones de compresión: Ajuste de los efectos de la temperatura

- Acabados superficiales: Compensar los cambios en las propiedades de los materiales

- Sistemas de seguridad: Sellado redundante para aplicaciones críticas

¿Qué tecnologías avanzadas mejoran el sellado microscópico?

La tecnología moderna de estanquidad va mucho más allá de las juntas tóricas tradicionales. Los materiales avanzados y las técnicas de fabricación están revolucionando el rendimiento de la estanquidad microscópica.

La nanotecnología, los tratamientos superficiales y la química avanzada de los polímeros permiten mejorar el rendimiento del sellado entre 10 y 100 veces con respecto a los enfoques convencionales mediante la ingeniería a nivel molecular de las interfaces sello-superficie. Estas tecnologías se están generalizando en aplicaciones críticas.

Aplicaciones nanotecnológicas

Refuerzo de nanopartículas

Integración de nanotubos de carbono:

- Estructura molecular: Tubos de pared simple y pared múltiple

- Mejora de la propiedad: Posibilidad de multiplicar por 100 la fuerza

- Conductividad térmica: Mejor disipación del calor

- Propiedades eléctricas: Conductividad controlada para aplicaciones CEM

Incorporación del grafeno:

- Estructura bidimensional: Máxima delgadez con fuerza

- Propiedades de barrera: Impermeable a las moléculas de gas

- Mantenimiento de la flexibilidad: No compromete la elasticidad

- Inercia química: Mayor resistencia química

Modificaciones de la nanosuperficie

Tratamiento con plasma:

- Activación de la superficie: Aumenta la energía de adherencia

- Enlace molecular: Crea puntos de fijación química

- Rugosidad controlada: Optimización de texturas a escala nanométrica

- Eliminación de la contaminación: Limpieza a nivel molecular

Monocapas autoensambladas (SAM):

- Organización molecular: Estructuras de superficie ordenadas

- Propiedades a medida: Control hidrófobo/hidrófilo

- Funcionalidad química: Interacciones moleculares específicas

- Control del espesor: Precisión a nivel de angstrom

Química avanzada de polímeros

Polímeros con memoria de forma

Mecanismo molecular:

- Forma temporal: Estado deformado en el momento de la instalación

- Activación del gatillo: Temperatura o estímulo químico

- Recuperación de la forma: Vuelve a la geometría de sellado optimizada

- Contacto mejorado: Ajuste automático de la presión

Aplicaciones en prensaestopas:

- Facilidad de instalación: Comprimir para insertar, expandir para sellar

- Autocuración: Cierre automático del hueco tras el ciclo térmico

- Sellado adaptable: Responde a los cambios medioambientales

- Reducción del mantenimiento: Rendimiento autooptimizado

Elastómeros de cristal líquido

Propiedades únicas:

- Orientación molecular: Cadenas poliméricas alineadas

- Comportamiento anisótropo: Propiedades dependientes de la dirección

- Respuesta al estímulo: Cambios con la temperatura/campo eléctrico

- Deformación reversible: Cambios de forma controlados

Ventajas del sellado:

- Sellado direccional: Optimizado para vías de fuga específicas

- Ajuste activo: Control de la presión de sellado en tiempo real

- Adaptación medioambiental: Optimización automática de propiedades

- Mayor vida útil: Mecanismos de degradación reducidos

Sistemas de sellado inteligentes

Sensores integrados

Control microscópico:

- Sensores de presión: Medición de la presión de contacto en tiempo real

- Control de la temperatura: Seguimiento local de las condiciones térmicas

- Detección química: Identificación de productos de degradación

- Medición de la deformación: Cuantificación de la deformación de las juntas

Integración de datos:

- Transmisión inalámbrica: Capacidad de supervisión remota

- Análisis predictivo: Algoritmos de predicción de fallos

- Programación del mantenimiento: Calendario de sustitución optimizado

- Optimización del rendimiento: Ajuste de parámetros en tiempo real

Materiales autocurativos

Mecanismos moleculares de reparación:

- Sistemas de microcápsulas: Liberación de agentes curativos en caso de daño

- Unión reversible: Enlaces cruzados temporales que se reforman

- Recuperación de la memoria de forma: Cierre automático de grietas

- Reparación catalítica: Las reacciones químicas restauran las propiedades

Aplicación en el sellado:

- Cicatrización de microfisuras: Evita el desarrollo de vías de fuga

- Mayor vida útil2-5 veces la vida útil de una junta convencional

- Mantenimiento reducido: Capacidad de autorreparación

- Mayor fiabilidad: Restauración automática del rendimiento

Tecnologías de ingeniería de superficies

Deposición de capas atómicas (ALD)

Capacidades de proceso:

- Precisión atómica: Control del grosor de una capa

- Revestimiento conformado: Cobertura uniforme en geometrías complejas

- Sastrería química: Funcionalidad molecular específica

- Películas sin defectos: Capas de barrera sin agujeros

Aplicaciones de sellado:

- Mejora de las barreras: Impermeabilidad a nivel molecular

- Protección química: Capas superficiales inertes

- Fomento de la adherencia: Unión optimizada entre la junta y la superficie

- Resistencia al desgaste: Mayor durabilidad de la superficie

Texturizado láser de superficies

Creación de patrones microscópicos:

- Rugosidad controlada: Dimensiones precisas de valles y picos

- Optimización de patrones: Diseñado para tipos de junta específicos

- Bolsas de lubricación: Depósitos microscópicos de fluidos

- Propiedades direccionales: Características de estanquidad anisotrópicas

Ventajas de rendimiento:

- Reducción de la fricción: Menores fuerzas de instalación

- Mayor retención: Cierre mecánico

- Mayor conformidad: Distribución optimizada de la presión de contacto

- Vida útil prolongada: Menor desgaste y degradación

Implantación de tecnologías avanzadas en el mundo real

El desafío medioambiental extremo de Hassan

Aplicación: Procesamiento de gas ácido a 200°C, 50 bar de presión

Enfoque tradicional: Sustituciones mensuales de juntas, tasa de fallos 15%

Solución avanzada:

- Juntas de FKM reforzadas con grafeno

- Superficies de contacto tratadas con plasma

- Control de presión integrado

Resultados: Intervalos de mantenimiento de 18 meses, tasa de fallos <1%

Aplicación de precisión de David

Requisito: Sellado hermético al helio para instrumentos analíticos

Desafío: Las juntas convencionales permitían fugas a nivel molecular

Innovación:

- Recubrimientos ALD de barrera en superficies de sellado

- Superficies de contacto nanotexturadas

- Matriz polimérica autorregenerativa

Logros: Mejora de 100 veces la estanqueidad

Futuras tendencias tecnológicas

Sellado biomimético

Diseños inspirados en la naturaleza:

- Adhesión de la salamanquesa: Utilización de la fuerza de Van der Waals

- Proteínas de mejillón: Mecanismos de adhesión submarina

- Cutículas vegetales: Sistemas de barrera multicapa

- Articulaciones de insectos: Interfaces de estanqueidad flexibles y duraderas

Integración de la Inteligencia Artificial

Sistemas de sellado inteligentes:

- Aprendizaje automático: Reconocimiento de patrones para la predicción de fallos

- Control adaptativo: Optimización de parámetros en tiempo real

- Mantenimiento predictivo: Programación de sustituciones basada en IA

- Optimización del rendimiento: Algoritmos de mejora continua

En Bepto Connector, estamos incorporando activamente estas tecnologías avanzadas a nuestros diseños de prensaestopas de nueva generación. Aunque los principios de sellado tradicionales siguen siendo importantes, estas innovaciones están permitiendo niveles de rendimiento que parecían imposibles hace tan solo unos años. 🚀

Conclusión

Comprender el sellado a nivel microscópico transforma la instalación de prensaestopas de conjeturas a ingeniería de precisión. El mundo invisible de las interacciones moleculares, la conformidad de las superficies y los efectos ambientales determinan el éxito o el fracaso de sus instalaciones, a menudo de formas que no son evidentes hasta que es demasiado tarde.

Las principales conclusiones de nuestro viaje microscópico: la rugosidad de la superficie no es sólo un número de especificación, la selección de materiales afecta al rendimiento a nivel molecular, los factores ambientales crean procesos de degradación invisibles y las tecnologías avanzadas están revolucionando las posibilidades de rendimiento de la estanquidad.

Ya se trate de los requisitos de precisión de David, los entornos extremos de Hassan o los retos de fiabilidad de Marcus, los principios siguen siendo los mismos: controle la interfaz microscópica y controlará el rendimiento de la estanquidad.

En Bepto Connector, aplicamos este conocimiento microscópico a todos los procesos de diseño y fabricación de prensaestopas. Nuestro compromiso con la ciencia del sellado a nivel molecular es la razón por la que nuestros clientes consiguen una fiabilidad >99% en aplicaciones en las que otros luchan por alcanzar los 90%. La diferencia está en los detalles que no se ven 😉 .

PREGUNTAS FRECUENTES

P: ¿Por qué algunos prensaestopas tienen fugas aunque parezcan perfectamente instalados?

A: Las fugas microscópicas, invisibles a simple vista, son la causa principal. La rugosidad de la superficie, la compresión inadecuada de la junta o los huecos a nivel molecular pueden permitir la penetración de fluidos incluso cuando la instalación parece perfecta visualmente.

P: ¿Cómo de pequeños son los huecos que provocan fallos de estanquidad?

A: Las vías de fuga críticas pueden ser tan pequeñas como 0,1-1,0 micrómetros, unas 100 veces más pequeñas que la anchura de un cabello humano. Las moléculas de agua miden solo 0,3 nanómetros, por lo que incluso las imperfecciones microscópicas pueden provocar fallos.

P: ¿Qué rugosidad superficial es mejor para la estanquidad de los prensaestopas?

A: La rugosidad superficial óptima suele ser de 0,4-1,6 Ra para la mayoría de las aplicaciones. Demasiado lisa (3,2 Ra) requiere una fuerza de compresión excesiva y puede dañar las juntas.

P: ¿Cómo puedo saber si mi material de sellado es compatible a nivel molecular?

A: Las pruebas de compatibilidad deben incluir mediciones de hinchamiento volumétrico, evaluación de la deformación por compresión y análisis microscópico de la superficie tras la exposición química. Las simples pruebas de inmersión no revelan los mecanismos de degradación a nivel molecular.

P: ¿Puede la nanotecnología mejorar realmente el rendimiento del sellado de los prensaestopas?

A: Sí, de forma significativa. El refuerzo con nanopartículas puede mejorar las propiedades de sellado entre 10 y 100 veces, mientras que los tratamientos de nanosuperficies mejoran la adherencia y las propiedades de barrera. Estas tecnologías se están generalizando en aplicaciones críticas.

-

Conozca las propiedades de los elastómeros, una clase de polímeros con viscosidad y elasticidad, conocidos comúnmente como caucho. ↩

-

Explore este tipo especial de atracción dipolo-dipolo entre moléculas, que desempeña un papel fundamental en la adhesión a superficies. ↩

-

Descubra la ciencia que hay detrás de la temperatura de transición vítrea (Tg), el punto en el que un polímero pasa de un estado rígido a otro más flexible. ↩

-

Comprender los parámetros clave como Ra y Rz utilizados para medir y especificar la textura de una superficie. ↩

-

Aprenda cómo esta fórmula describe la relación entre la temperatura y la velocidad de las reacciones químicas, utilizada para predecir el envejecimiento de los materiales. ↩