Introducción

¿Se encuentra con un panel de control inundado después de lo que creía que era una instalación perfecta de prensaestopas? No está solo en esta pesadilla. Una instalación incorrecta Prensaestopas estanco IP681 puede costar miles de euros en daños a los equipos, tiempos de inactividad y riesgos para la seguridad. La frustración de descubrir la entrada de agua semanas después de la instalación es algo que todo ingeniero teme.

Conseguir una instalación fiable de prensaestopas estancos IP68 requiere una preparación precisa, una técnica de sellado adecuada y una aplicación sistemática del par de apriete: seguir un proceso metódico de 8 pasos garantiza resultados uniformes y evita costosos fallos por entrada de agua que pueden destruir equipos eléctricos sensibles.

El mes pasado, David, supervisor de mantenimiento de una planta de tratamiento de aguas residuales de Michigan, nos llamó asustado tras descubrir agua en el interior de su armario de control principal. A pesar de utilizar prensaestopas "impermeables", una instalación incorrecta había puesto en peligro la clasificación IP68 durante las fuertes lluvias. Permítame guiarle paso a paso por el proceso exacto que evita estos costosos errores y garantiza un rendimiento impermeable a prueba de balas en todo momento.

Índice

- ¿Qué herramientas y materiales necesita para una instalación IP68?

- ¿Cómo se preparan correctamente el cable y la caja?

- ¿Cuál es la secuencia de montaje correcta para obtener la máxima estanqueidad?

- ¿Cómo se aplica el par de apriete adecuado para un rendimiento IP68?

- ¿Qué métodos de ensayo verifican su instalación IP68?

- Preguntas frecuentes sobre la instalación de prensaestopas estancos

¿Qué herramientas y materiales necesita para una instalación IP68?

Intentar una instalación IP68 sin las herramientas adecuadas es como realizar una operación quirúrgica con utensilios de cocina: técnicamente posible, pero con la garantía de fallar cuando más importa.

La instalación satisfactoria de prensaestopas estancos IP68 requiere herramientas específicas, como llaves dinamométricas calibradas, herramientas de pelado de cables, sellador de roscas y EPI adecuado, mientras que la selección de materiales debe incluir juntas tóricas compatibles, compuestos de roscas adecuados y prensaestopas del tamaño correcto para su aplicación específica.

Lista de herramientas esenciales

Herramientas de instalación de precisión:

- Llave dinamométrica calibrada2 (2-50 Nm mínimo)

- Herramientas para pelar cables para retirar limpiamente la armadura/vaina

- Aceite para cortar roscas para una instalación sin problemas

- Calibradores digitales para medir con precisión el diámetro de los cables

- Herramientas de desbarbado para preparar el cable sin problemas

Equipo de control de calidad:

- Kit de prueba de presión para la verificación de la clasificación IP

- Multímetro para pruebas de continuidad

- Linterna/luz de inspección para verificación visual

- Calibres de rosca para comprobar la compatibilidad

Selección de materiales críticos

Hassan, que dirige unas instalaciones petroquímicas en Arabia Saudí, aprendió esta lección por las malas. En su instalación inicial utilizó juntas tóricas genéricas que fallaron en pocos meses debido a la incompatibilidad química. Esto es lo que le recomendamos:

Materiales de sellado:

- Juntas tóricas de EPDM para aplicaciones generales en exteriores

- Juntas de Viton/FKM3 para resistencia química

- Juntas de silicona para temperaturas extremas

- Sellador de roscas PTFE para roscas metal-metal

Componentes de prensaestopas:

- Cuerpo de acero inoxidable 316L resistencia a la corrosión

- Tuercas de compresión de latón con el chapado adecuado

- Juntas de neopreno para cables dimensionado para un diámetro de cable específico

- Componentes de alivio de tensión para protección mecánica

Matriz de compatibilidad de materiales

| Medio ambiente | Material del cuerpo | Material de la junta | Sellador de roscas | Vida útil prevista |

|---|---|---|---|---|

| Marina/Costa | ACERO INOXIDABLE 316L | EPDM/Vitón | PTFE marino | Más de 15 años |

| Procesado químico | ACERO INOXIDABLE 316L | Viton/FFKM | Resistente a productos químicos | Más de 10 años |

| Industria general | Sostén/SS | EPDM | PTFE estándar | Más de 10 años |

| Procesado de alimentos | ACERO INOXIDABLE 316L | Silicona FDA | Grado alimentario | Más de 8 años |

En Bepto, proporcionamos kits de instalación completos con materiales compatibles preseleccionados, lo que elimina las conjeturas y garantiza un rendimiento óptimo para su aplicación específica.

Inspección previa a la instalación

Pasos críticos de verificación:

- Comprobación de compatibilidad de hilos - verificar la coincidencia de rosca macho/hembra

- Estado de la junta tórica - inspeccionar en busca de muescas, cortes o contaminación

- Medición del diámetro del cable - garantizar un ajuste adecuado dentro del intervalo del gollete

- Preparación de la superficie - limpiar a fondo todas las superficies de contacto

- Recuento de componentes - verifique la presencia de todas las piezas antes de arrancar

Recuerde que descubrir componentes faltantes o incompatibles a mitad de la instalación a menudo conduce a atajos que comprometen el rendimiento IP68.

¿Cómo se preparan correctamente el cable y la caja?

Una mala preparación es el asesino silencioso de las instalaciones IP68: incluso los prensaestopas de primera calidad fallan cuando se omiten o se precipitan los pasos básicos de preparación.

La preparación adecuada de los cables y las cajas implica el pelado preciso de los cables según las especificaciones del fabricante, la limpieza a fondo de todas las superficies, el desbarbado de los bordes afilados y la garantía de que el enroscado cumple los requisitos mínimos para un sellado fiable y un rendimiento a largo plazo.

Secuencia de preparación de los cables

Paso 1: Medición precisa

- Medir el diámetro exterior del cable en varios puntos

- Contabilizar ovalidad del cable4 (cables no redondos)

- Compruebe que el cable está dentro del rango especificado por el prensaestopas.

- Documentar las mediciones para los registros de calidad

Paso 2: Decapado de precisión

- Pele la funda exterior según las especificaciones exactas del fabricante

- Dimensión crítica: Normalmente 15-20 mm para la mayoría de las aplicaciones

- Utilice herramientas adecuadas para pelar cables: evite cuchillas que puedan mellar los conductores.

- Garantiza cortes limpios y cuadrados sin bordes irregulares

Paso 3: Preparación de la armadura/escudo

- Repliegue los blindajes trenzados uniformemente alrededor de la circunferencia del cable

- Recorte los cables de la armadura para evitar cortocircuitos

- Aplicar abrazaderas de armadura si lo especifica el fabricante

- Verificar que no haya hilos sueltos que puedan comprometer la estanqueidad.

Las instalaciones de David en Michigan pusieron de manifiesto un error de preparación habitual. Su equipo de mantenimiento utilizaba cuchillas multiusos para pelar los cables, lo que creaba muescas microscópicas que permitían la penetración de agua a presión. Tras cambiar a las herramientas de pelado adecuadas y seguir nuestras directrices de preparación, consiguieron un rendimiento IP68 constante.

Requisitos de preparación del recinto

Inspección y limpieza de roscas:

- Elimine todos los residuos, el sellador antiguo y la corrosión de las roscas.

- Utilizar cepillos metálicos y disolventes adecuados

- Inspeccione si hay roscas dañadas que puedan impedir un sellado correcto.

- Aplique una ligera capa de aceite de corte de roscas para una instalación suave

Preparación de la superficie:

- Limpie todas las superficies de asiento de las juntas con paños que no suelten pelusa.

- Eliminar la pintura, el revestimiento o la oxidación de las zonas de sellado

- Garantizar superficies planas y lisas para una correcta compresión de la junta tórica.

- Compruebe que no haya arañazos o desportilladuras que puedan causar fugas.

Errores comunes de preparación que hay que evitar

Errores en la preparación de los cables:

- Decapado excesivo - expone demasiado el conductor, crea vías de fuga

- Decapado insuficiente - impide la compresión adecuada del cierre

- Cortes bruscos - crear concentraciones de tensión y posibles puntos de fallo

- Superficies contaminadas - el aceite, la grasa o la suciedad impiden un sellado correcto

Problemas de cerramiento:

- Hilos pintados - impide un contacto adecuado entre metales

- Residuos en las roscas - provoca hilos cruzados y daños

- Superficies de junta dañadas - permite la infiltración de agua

- Tamaño de orificio incorrecto - demasiado grande impide una compresión adecuada

Puntos de control de calidad

Antes de proceder al montaje, verifique:

- El diámetro del cable coincide con las especificaciones del prensaestopas

- Las longitudes de las tiras cumplen los requisitos del fabricante

- Todas las superficies están limpias y libres de residuos

- Los hilos no están dañados y están correctamente preparados

- Todos los componentes están presentes y son compatibles

El equipo de Hassan utiliza ahora un sistema formal de listas de comprobación que redujo sus defectos de instalación en 90% y eliminó por completo los fallos por entrada de agua.

¿Cuál es la secuencia de montaje correcta para obtener la máxima estanqueidad?

Equivocarse en la secuencia de montaje es como ponerse los calcetines después de los zapatos: técnicamente se puede hacer que funcione, pero nunca funcionará correctamente cuando se ponga a prueba.

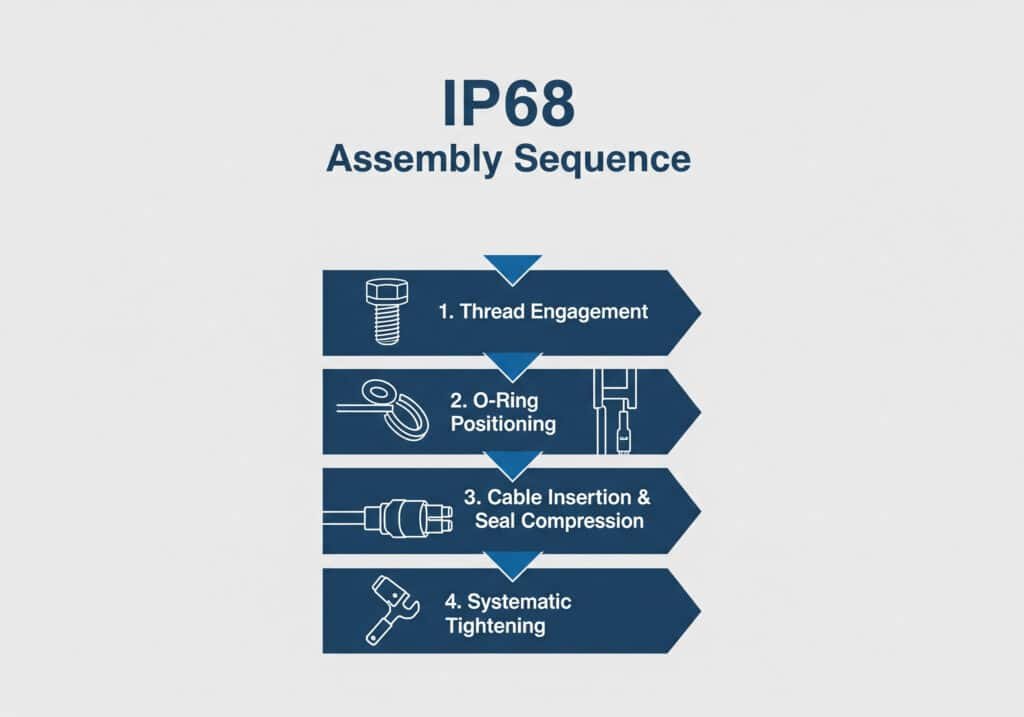

La secuencia de montaje correcta para un rendimiento IP68 sigue un orden específico: verificación del engranaje de la rosca, colocación de la junta tórica, inserción del cable con la compresión adecuada de la junta y apriete sistemático a los valores de par especificados, manteniendo la posición adecuada del cable durante todo el proceso.

El proceso de montaje en 8 pasos

Paso 1: Comprobación del engranaje de la rosca

- Enrosque a mano el prensaestopas en la caja al menos 5 vueltas completas.

- Comprobar que el enroscado sea suave, sin atascos ni roscas cruzadas

- Aplique una capa fina de sellador de roscas sólo en las roscas macho

- Asegúrese de que el prensaestopas quede enrasado con la superficie de la caja.

Paso 2: Instalación de la junta tórica

- Inspeccione la junta tórica por si está dañada, sucia o es de tamaño incorrecto.

- Lubrique la junta tórica con un lubricante compatible (no derivado del petróleo).

- Instale la junta tórica en la ranura adecuada sin torcerla ni estirarla

- Compruebe que la junta tórica se asienta completamente en la ranura designada

Paso 3: Inserción y colocación del cable

- Introducir el cable a través de la tuerca de compresión y los elementos de estanqueidad

- Coloque el cable para conseguir la longitud de banda especificada

- Asegúrese de que el cable quede concéntrico dentro del cuerpo del prensaestopas

- Compruebe que ningún conductor sobrepasa los límites especificados.

Paso 4: Colocación del elemento de estanquidad

- Coloque la junta primaria alrededor del cable en el lugar correcto

- Asegúrese de que el elemento de estanqueidad no esté torcido ni deformado

- Verificar que el diámetro de la junta coincide con el diámetro exterior del cable

- Comprobar que la junta está bien asentada sobre las superficies de compresión

Paso 5: Compresión inicial

- Apriete a mano la tuerca de compresión hasta conseguir el contacto de estanqueidad

- Verifique que el cable no pueda ser tirado o empujado a través del precinto

- Compruebe que el cable permanece centrado en el cuerpo del prensaestopas

- Garantizar que los componentes no se atasquen ni se desalineen

Técnicas avanzadas de montaje

Control de la compresión:

La planta petroquímica de Hassan utiliza un enfoque sistemático que recomiendo encarecidamente:

Indicadores visuales de compresión:

- Controlar la deformación de la junta tórica durante el apriete

- Vigilar que la compresión sea uniforme en toda la circunferencia

- Parar inmediatamente si la junta tórica empieza a salirse de la ranura.

- Verificar que el material de sellado fluye uniformemente alrededor del cable

Alivio de tensión del cable:

- Mantenga un radio de curvatura adecuado del cable durante la instalación

- Asegure el cable para evitar tensiones en la conexión del prensaestopas

- Utilice soportes de cable adecuados a menos de 30 cm del prensaestopas

- Verificar que no hay concentración de tensión en el punto de entrada del cable

Verificación de la calidad del montaje

Puntos de control a mitad del montaje:

- Compromiso de hilo - mínimo 5 roscas completas engranadas

- Posición de la junta tórica - correctamente asentado sin daños

- Centrado del cable - posicionamiento concéntrico mantenido

- Sello de contacto - compresión uniforme en toda la circunferencia del cable

- Alineación de componentes - sin atascos ni desajustes

Errores comunes de montaje:

- Hilos cruzados - daña las roscas e impide un sellado correcto

- Sobrecompresión - daña las juntas y reduce la eficacia

- Desalineación del cable - crea tensiones desiguales y posibles vías de fuga

- Juntas contaminadas - la suciedad o los residuos impiden un sellado correcto

- Secuencia incorrecta - intentar instalar componentes fuera de orden

El equipo de David descubrió que las prisas en el proceso de montaje eran la principal causa de los fallos. Tras implantar nuestro proceso sistemático de 8 pasos con puntos de comprobación obligatorios, su tasa de éxito en la instalación mejoró de 75% a 99%.

Verificación del montaje final

Antes de aplicar el par de apriete final:

- Todos los componentes colocados correctamente

- Cable centrado y con descarga de tracción

- Juntas tóricas intactas y bien colocadas

- Sin hilos cruzados ni atascos

- Tuerca de compresión apretada a mano con buen contacto

Este enfoque sistemático garantiza que cada instalación cumpla los requisitos de IP68 de forma coherente, independientemente del nivel de experiencia del técnico.

¿Cómo se aplica el par de apriete adecuado para un rendimiento IP68?

La aplicación del par de apriete separa las instalaciones profesionales de los intentos de los aficionados: demasiado poco y tendrá fugas, demasiado y dañará componentes de sellado críticos.

La aplicación correcta del par de apriete para obtener un rendimiento IP68 requiere herramientas calibradas, valores especificados por el fabricante y patrones de apriete sistemáticos que garanticen una compresión uniforme de la junta sin sobrecargar los componentes, que normalmente oscilan entre 15 y 45 Nm en función del tamaño del prensaestopas y el material de construcción.

Directrices de especificación del par

Valores de par estándar por tamaño:

| Tamaño de la glándula | Material | Rango de par (Nm) | Tamaño de la llave | Aplicación típica |

|---|---|---|---|---|

| M12x1,5 | Sostén/SS | 8-12 | 19 mm | Cables de control pequeños |

| M16x1,5 | Sostén/SS | 12-18 | 22 mm | Instrumentación |

| M20x1,5 | Sostén/SS | 15-25 | 27 mm | Cables de alimentación/control |

| M25x1,5 | Sostén/SS | 20-30 | 32 mm | Cables de media tensión |

| M32x1,5 | Sostén/SS | 25-40 | 41 mm | Cables de alimentación grandes |

| M40x1,5 | Sostén/SS | 35-50 | 50 mm | Aplicaciones pesadas |

Nota importante: Consulte siempre las especificaciones del fabricante, ya que los valores pueden variar en función del diseño de la junta y las combinaciones de materiales.

Proceso sistemático de aplicación del par

Fase 1: Apriete inicial (25% de par final)

- Aplique el par de apriete inicial para asentar todos los componentes

- Verificar una compresión uniforme en toda la circunferencia

- Compruebe si hay atascos o desajustes

- Asegúrese de que el cable permanece correctamente colocado

Fase 2: Apriete progresivo (50% de par final)

- Aumentar el par gradualmente en incrementos de 25%

- Controlar la compresión de la junta y la deformación de la junta tórica

- Parar si se encuentra una resistencia excesiva

- Verificar que no haya daños en los componentes ni extrusiones

Fase 3: Aplicación del par final (100% de especificación)

- Aplique el valor de par final con una llave calibrada

- Mantener el par de apriete durante 5-10 segundos para permitir el asentamiento de la junta

- Verificar la retención del par después de 30 segundos

- Documentar el valor final del par para los registros

Las instalaciones de Hassan implantaron un sistema de verificación del par de apriete codificado por colores que recomiendo para aplicaciones críticas:

Sistema de verificación del par:

- Etiqueta verde: Apriete dentro de las especificaciones

- Etiqueta amarilla: Requiere verificación de reapriete

- Etiqueta roja: Excesivo par de apriete o dañado, requiere sustitución

Ajustes del par ambiental

Compensación de temperatura:

- Instalaciones calientes (>40°C): Reducir el par en 10-15%

- Instalaciones frías (<0°C): Aumento del par motor en 5-10%

- Entornos de ciclos térmicos: Utilizar valores de par medios

Consideraciones específicas del material:

- Acero inoxidable: Mayor resistencia al par, utilice la gama superior

- Latón/Bronce: Más propensos a rozadura5utilizar lubricante para roscas

- Aluminio: Menor resistencia, evitar el apriete excesivo

Calibración y mantenimiento de la herramienta dinamométrica

Las instalaciones de David en Michigan aprendieron la importancia de calibrar las herramientas tras varios fallos debidos a una llave dinamométrica sin calibrar con un valor de 20%. Su nuevo protocolo incluye:

Calendario de calibración:

- Verificación mensual para herramientas de uso frecuente

- Calibración profesional anual para todas las herramientas dinamométricas

- Calibración inmediata después de cualquier caída o impacto

- Documentación de todas las actividades de calibración

Criterios de selección de herramientas:

- Precisión: ±3% de lectura mínima

- Alcance: Cubre los requisitos de su aplicación con el uso de 20-80%

- Tipo: Es preferible hacer clic para obtener resultados coherentes

- Certificación: Se requieren certificados de calibración trazables

Verificación posterior al par de apriete

Comprobaciones inmediatas:

- Retención del par después de 60 segundos

- Sin daños ni extrusiones visibles de la junta

- El cable permanece correctamente colocado

- Sin atascos ni desalineación de componentes

- Cuerpo del prensaestopas a ras de la caja

Seguimiento de 24 horas:

- Vuelva a comprobar los valores de par (puede producirse asentamiento de la junta)

- Inspección visual para detectar cualquier cambio

- Verificar que no se ha aflojado

- Documentar los ajustes realizados

Este enfoque sistemático de la aplicación del par de apriete garantiza un rendimiento IP68 constante y elimina las conjeturas que provocan fallos en la instalación.

¿Qué métodos de ensayo verifican su instalación IP68?

En las pruebas es donde la confianza se encuentra con la realidad: puede seguir todos los pasos de la instalación a la perfección, pero sin una verificación adecuada, se está jugando la protección y la seguridad de los equipos.

Una verificación IP68 eficaz combina la inspección visual, las pruebas de presión y las comprobaciones de continuidad eléctrica mediante procedimientos de prueba normalizados que simulan las condiciones del mundo real, lo que garantiza que su instalación mantendrá la integridad de la estanqueidad durante toda su vida útil en las condiciones de funcionamiento especificadas.

Protocolo exhaustivo de pruebas

Nivel 1: Inspección visual (inmediata)

- Verificación de la compresión del sello: Deformación uniforme en toda la circunferencia

- Comprobación de la posición de la junta tórica: Sin extrusión ni desplazamiento de las ranuras

- Compromiso de hilo: Mínimo 5 roscas completas con asiento adecuado

- Posicionamiento del cable: Centrado con alivio de tensión adecuado

- Alineación de componentes: Sin atascos, hilos cruzados ni daños

Nivel 2: Pruebas a baja presión (30 minutos después de la instalación)

- Presión de prueba: 0,5 bar (7,25 PSI) durante 15 minutos como mínimo

- Prueba de la burbuja: Sumergir la conexión en una solución de agua jabonosa

- Retención de la presión: Sin caída de presión durante el periodo de prueba

- Control visual: No se forman burbujas en ninguna interfaz

Nivel 3: Prueba de presión IP68 completa (24 horas después de la instalación)

- Presión de prueba: 1,5 bar (21,75 PSI) continuo durante 30 minutos

- Profundidad de inmersión: 1,5 metros como mínimo según la norma IP68

- Duración: Presión continua durante el periodo de prueba especificado

- Criterios de aprobación: Sin pérdida de presión ni entrada de agua

Ejemplos de pruebas reales

Las instalaciones petroquímicas de Hassan utilizan un protocolo de pruebas en tres fases que ha eliminado todos los fallos por entrada de agua:

Fase 1: Comprobación de la calidad de la instalación

- Inspección visual inmediata mediante una lista de comprobación normalizada

- Verificación del par con equipos calibrados

- Prueba de tracción del cable para verificar la adecuación del alivio de tensión

- Documentación fotográfica para registros de calidad

Fase 2: Prueba de presión operativa

- Presurizar a 1,2 veces la presión máxima de funcionamiento

- Monitorización durante 60 minutos con registro continuo de la presión

- Aceptar la pérdida de presión cero como criterio de aprobación

- Documentar los resultados de las pruebas en los registros de instalación

Etapa 3: Simulación medioambiental

- Ciclos de temperatura de -20°C a +60°C

- Pruebas de vibración según los requisitos de la aplicación

- Verificación de la compatibilidad química, si procede

- Control a largo plazo durante los primeros 30 días de funcionamiento

Equipos y procedimientos de ensayo

Configuración de la prueba de presión:

- Fuente de presión: Suministro de aire regulado o bomba manual

- Manómetro: Calibrado con una precisión mínima de ±1%

- Cámara de pruebas: Recipiente transparente para control visual

- Equipo de seguridad: Válvulas limitadoras de presión y barreras protectoras

Pruebas de continuidad eléctrica:

- Resistencia de aislamiento: Mínimo 10 MΩ a 500 V CC

- Continuidad del conductor: Aumento de la resistencia inferior a 0,1Ω

- Continuidad de tierra: Verificar las conexiones armadura/escudo

- Rigidez dieléctrica: Según especificaciones del fabricante del cable

Fallos comunes en las pruebas y soluciones

Las instalaciones de David en Michigan identificaron varios modos de fallo comunes mediante pruebas sistemáticas:

Modo de fallo 1: Pérdida lenta de presión

- Causa: Asentamiento incompleto de la junta tórica o contaminación

- Solución: Desmontar, limpiar y volver a montar con la técnica adecuada

- Prevención: Mejor preparación e inspección de superficies

Modo de fallo 2: Pérdida de presión inmediata

- Causa: Componentes con roscas cruzadas o dañados

- Solución: Sustituya las piezas dañadas y vuelva a instalarlas correctamente

- Prevención: Control cuidadoso de la rosca y del par de apriete

Modo de fallo 3: Fallos intermitentes

- Causa: Alivio de tensión inadecuado o tensión por ciclos térmicos

- Solución: Mejorar el soporte de los cables y utilizar conexiones flexibles

- Prevención: Diseño mecánico y planificación de la instalación adecuados

Documentación y registro

Documentación necesaria:

- Lista de comprobación de la instalación con la firma del técnico

- Valores de par y certificados de calibración

- Resultados de las pruebas de presión con fecha y hora

- Pruebas fotográficas de la correcta instalación

- Certificados de materiales y verificación de compatibilidad

Seguimiento a largo plazo:

- Inspecciones visuales mensuales para el primer año

- Pruebas de presión anuales para aplicaciones críticas

- Pruebas inmediatas después de cualquier operación de mantenimiento o perturbación

- Análisis de tendencias de los resultados de las pruebas a lo largo del tiempo

Este enfoque integral de las pruebas proporciona la confianza de que su instalación IP68 funcionará de forma fiable durante toda su vida útil prevista, protegiendo equipos valiosos y garantizando la seguridad operativa.

Conclusión

Conseguir una instalación perfecta de prensaestopas estancos IP68 no es cuestión de suerte o de experiencia, sino de seguir un proceso sistemático y probado que elimine variables y garantice resultados uniformes. Desde la selección de herramientas adecuadas y la compatibilidad de materiales hasta secuencias de montaje precisas y pruebas exhaustivas, cada paso se basa en el anterior para crear una protección impermeable a prueba de balas. Recuerde la lección de David sobre la importancia de la preparación y el enfoque sistemático de Hassan sobre el control de calidad: estos ejemplos del mundo real demuestran que invertir tiempo en procedimientos de instalación adecuados evita costosos fallos del equipo e incidentes de seguridad. En Bepto, no sólo proporcionamos prensaestopas estancos de primera calidad, sino también un completo soporte de instalación que incluye procedimientos detallados, materiales compatibles y conocimientos técnicos para garantizar que sus instalaciones IP68 funcionen a la perfección durante años. La diferencia entre una buena instalación y una perfecta radica en los detalles, y esos detalles pueden ahorrar miles de euros en fallos evitados.

Preguntas frecuentes sobre la instalación de prensaestopas estancos

P: ¿Cuánto tiempo debo esperar antes de probar mi instalación de prensaestopas IP68?

A: Espere un mínimo de 30 minutos tras la aplicación del par de apriete final antes de realizar la prueba de presión para permitir que las juntas se asienten correctamente. Para aplicaciones críticas, realice la prueba inicial después de 30 minutos y, a continuación, vuelva a realizar la prueba después de 24 horas para verificar la integridad de la junta a largo plazo y detectar cualquier fallo tardío.

P: ¿Qué precisión de llave dinamométrica necesito para una instalación IP68 fiable?

A: Utilice una llave dinamométrica calibrada con una precisión mínima de ±3% que cubra su rango de aplicación dentro de los 20-80% de la capacidad de la herramienta. Se recomienda una verificación mensual de la calibración para herramientas de uso frecuente, siendo necesaria una calibración profesional anual para obtener resultados constantes.

P: ¿Puedo reutilizar los prensaestopas si necesito retirarlos para realizar tareas de mantenimiento?

A: Generalmente no - Las juntas tóricas y los elementos de estanquidad deben sustituirse siempre que se desmonte un prensaestopas. La compresión y deformación durante la instalación inicial compromete su capacidad de sellado, lo que hace que su reutilización no sea fiable para mantener el rendimiento IP68 en aplicaciones críticas.

P: ¿Cuál es la causa más común de fallos en las instalaciones IP68?

A: La preparación inadecuada de la superficie es responsable de aproximadamente 60% de los fallos, incluidas las roscas contaminadas, las ranuras de las juntas tóricas dañadas y el pelado incorrecto de los cables. Seguir unos procedimientos de preparación sistemáticos y utilizar las herramientas adecuadas elimina la mayoría de los fallos de instalación.

P: ¿Cómo sé si el diámetro de mi cable es compatible con el tamaño del prensaestopas?

A: Mida el diámetro exterior del cable en varios puntos y asegúrese de que se encuentra dentro del rango especificado del prensaestopas con la tolerancia adecuada. El cable debe quedar bien ajustado, pero sin necesidad de aplicar una fuerza excesiva; por lo general, se deja una holgura de 0,5-1,0 mm para una compresión y un rendimiento óptimos de la junta.

-

Conozca la definición oficial de la clasificación IP68 según la norma internacional IEC 60529. ↩

-

Sepa por qué es fundamental utilizar una llave dinamométrica calibrada para conseguir montajes mecánicos precisos y fiables. ↩

-

Explore la resistencia química y las propiedades de los materiales de los fluoroelastómeros Viton™ (FKM). ↩

-

Descubra qué es la ovalidad del cable y cómo puede afectar a la eficacia de una junta estanca. ↩

-

Comprender el fenómeno del gripado de la rosca (soldadura en frío) y cómo evitarlo en las fijaciones roscadas. ↩